船体结构开孔原则

船体结构开孔及补强规则

船体结构开孔及补强规则1 范围本标准规定了船体构件上的应力区域,船体结构开孔(含开口、切口)规则及补强形式。

本标准适用于钢质海船(船长≥20m)建造过程中管系、电缆穿过船体构件时的开孔规则及补强形式,其它类型船舶及海上工程设施可参照执行。

2. 船体结构开孔规则2.1 开孔基本原则2.1.1 开孔形状一般为圆形或腰圆形,孔长轴应沿结构跨度方向或船长方向布置,如需矩形开孔时,其四角需有足够大的圆角,圆角半径R≥h/8(h为孔高)且R≥30。

2.1.2 开孔应远离流水孔、透气孔、减轻孔、人孔、型材贯穿孔等。

2.1.3 开孔边缘应光顺,无影响强度的缺口。

2.1.4 在强构件腹板上开孔时,其开孔位置应尽可能设置在构件的中和轴处或偏近骨架带板(即甲板、壁板或外板)一边,避免在近面板处开孔。

2.1.5 所有肋板、旁桁材上均应开人孔; 所有肋板、旁桁材、纵骨均应有适当的流水孔、透气孔,并应考虑泵的抽吸率;除轻型肋板外,开孔的高度应不大于该处双层底高度的50%, 否则应予加强。

各肋板开孔位置在船长方向应尽量按直线排列, 以便利人员出入。

在肋板的端部和横舱壁处的 1 个肋距内的旁桁材上, 不应开人孔和减轻孔, 否则开孔边缘应予加强,肋板及旁桁材在支柱下的部分一般不应开孔, 否则应作有效加强。

2.1.6 船中 0.75L 区域内双层底中桁材不允许开孔,特殊情况下必须开孔时,应予以有效加强;船中0.75L 以外中桁材上开孔高度不应大于该处中桁材高度的40%。

2.1.7高强度钢构件尽量少开孔,若开孔应采用圆形或腰圆形。

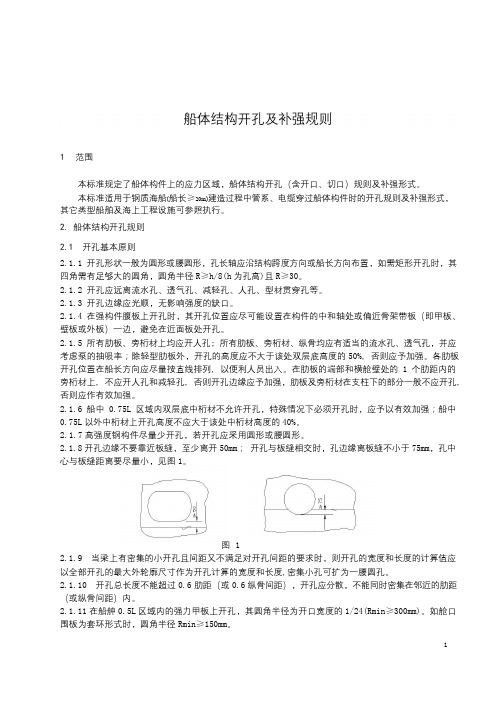

2.1.8 开孔边缘不要靠近板缝,至少离开50mm;开孔与板缝相交时,孔边缘离板缝不小于75mm,孔中心与板缝距离要尽量小,见图1。

图12.1.9 当梁上有密集的小开孔且间距又不满足对开孔间距的要求时,则开孔的宽度和长度的计算值应以全部开孔的最大外轮廓尺寸作为开孔计算的宽度和长度,密集小孔可扩为一腰圆孔。

2.1.10 开孔总长度不能超过0.6 肋距(或0.6 纵骨间距),开孔应分散,不能同时密集在邻近的肋距(或纵骨间距)内。

船体结构规范及标准要求-陈楚明

Powered by Hull Section of Tech. Dept. COSCO (Guangdong) SHIPYARD

一、共同规范对建造的要求

二、IACS质量标准公差要求

1 ,钢板负公差:

2 ,球扁钢允许偏差:(一般采用欧标)

ቤተ መጻሕፍቲ ባይዱ

3 ,主尺度允许偏差:

说明:以上为IACS质量标准,按CSQS(中国造船质量标准)分别为±L(B,D)/1000。

b) 强构件端部趾部下设切口时,应按下图补强:

c) 分段大接头处、纵骨(横梁)通焊孔距相邻扇形孔太近时,可 按下图补强:

谢谢!

e)凡船体结构上的开孔,都会影响船体结构的强度,因此尽可能不开 孔。若要在构件上开设超过规定的孔或在特殊部位开孔,应事先与有 关专业人员协商开孔位置,并应采取补强措施。

2,CCS规范对开孔的规定

a)防撞舱壁上不准开设任何门、人孔、通风管道或任何其他开口。 b)所有肋板、旁桁材上均应开设人孔,开孔的高度应不大于该处双层底高度 的50%,否则应予加强。各肋板开孔位置在船长方向应尽量按直线排列,便 利人员出入。在肋板的端部和横舱壁处的一个肋距内的旁桁材上不应开人孔 和减轻孔,否则应作有效加强。

★典型横剖面应力 区:

★ 平板龙骨上部肋板应力区:

★支柱上下端构件的应力区:

★ 韩国标准:

典型横剖面1

★ 韩国标准:

典型横剖面2

b) 共同规范开孔要求:

c) ABS规范开孔要求:(适应于海工船)

7,次要构件的开孔要求:

a) 通常,在货(油)舱的纵骨范围内, 不允许设间距很近的扇形孔,见右图所示:

75mm。

4、甲板开孔:

a) 共同规范及BV规范要求:主甲板开孔边缘距舷侧外板距离如下图。 (阴影区域避免开孔)

开孔要求

小于腹板高度的 40%。

长度(L)当母材板 厚 t≤ 12ram 时 ,L≥50ram;当 t

2.2 开孔 的布置要 求 :

≥ 12mm 时 ,L> ̄75mm。

2.2.1 肋 板上的人孔 、减 轻孔 以及透气孔 、流水孔 3.3 因特殊原因若人孔高度超过母材高度的 50%

等 同一种类 开孔 位 置 在船 长方 向应尽 量按 直线 排 (对 中桁材为 40%)须在 开孑L边缘加 焊一 圈面 板或

您正在看的文章来自船友在线

-2-

Zuo wei 2009-5-3

2004年第 4期

浙 江交通 科技

维普资讯 55

船 底 结 构 开 孔 探讨

应 扬苹

(宁波市航运管理处 宁波 315040)

[摘 要 ] 对船 舶建造 中船 底结 构开孔 问题进行 分析 ,归 纳出合 理的 开孔大 小 、布 置要 求和结 构弥 补方式 。 [关键 词 ) 船舶 建造 ;开孔 ;探讨

-1-

Zuo wei 2009-5-3

Yantai-raffles

个人资料

在无限大的平面上开孔,如果开孔的沿拉应力的方向尺度为 b,垂直的为 a,那么,由于开孔引起的应力集 中度系数为 K=2a/b+1 由此可以看出,只要开孔,不管其方向如何都会使 K>1,也就是会引起应力偏大, 其应力可以理解成沿孔的边缘分部。 由此引申几个问题: 1、止裂孔一定要在对接缝焊好后再“钻”孔,这样释放一部分应力的同时,如果舭龙骨一旦被撕裂,当其 裂至这个孔的时候,引起开裂的力一下子就被这个孔释放了,裂纹找不到突破口,就在这个孔的地方断掉 了。打个比方就是把 1MP 的空气放到 K 倍于原体积的瓶子中,那这个瓶子的压力就比 1MP 小多了,那么 瓶子的爆炸的危险就小多了。所以这个孔是反其道而用之。

船体开孔规则

船体结构开孔规则1 范围本标准规定了船体结构开孔(含开口、切口)规则和补强形式。

本标准适用于船长≥65m 的钢质海船,其它类型的船舶可参照使用。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

船体结构流水孔、透气孔、截漏孔、相贯切口及补板、型材、端部形状3 开孔规则3.1 开孔原则3.1.1 所有开孔应有光滑的边缘和足够大的圆角,圆角半径为开孔短轴的1/10,且不小于30mm。

开孔应远离切口和肘板趾部;高应力区禁止开孔或避免开孔;高强度钢构件尽量少开孔,若开孔应采用椭圆形或相当形状;3.1.4 开孔边缘不要靠近板缝,至少离开50mm;开孔与板缝相交时,孔边缘离板缝不小于75mm,见图1。

图 13.1.5 凡船体结构上的开孔,都会影响船体结构的强度,因此尽可能不开孔。

若要在构件上开设超过规定的孔或在特殊部位开孔,应事先与有关专业人员协商开孔位置,并应采取补强措施。

3.2 甲板开孔3.2.1 舱口角隅各种类型船舶舱口角隅的形式及尺度,见表1。

表 1分类 角隅形式及尺度备注杂 货 船强力甲板大开口的角隅为抛物线形或椭圆形(见图2a),不要求设置嵌入板。

椭圆形角隅的长短轴比为 2:1,即 l1:l2≥2:1或 2.5:1,相当圆形长短轴应沿船的前后方向:(R)l2=Bh/20 不小于305mm ,不大于610mm ;(R)l2≥Bh/20 不小于 300mm ,不大于 1000mm 长短轴应沿船的前后方向;角隅处的钢级:L≤250m 为Ⅳ级,L>250m 为Ⅴ级其它形状舱口角隅一般要设嵌入板(板厚比相邻甲板厚度大25%以上,而且至少应增厚 4mm ,但不需大于7 mm)。

集 装 箱 船主舱口开口角隅一般为圆角形,外侧Rmin≥300mm ,内侧 Rmin≥250mm(见图 2b),近机舱处尽可能大;角隅为抛物线形,椭圆形或负半径的舱口角隅也将给予考虑; 主舱口线外侧的强力甲板上通常不得开任何小的开口。

【海星】工艺工序

船体、初部、外部主管刁会明初部1.机仓油水箱固定。

首先由泡棉做结构,夹板做底座。

做完后,就喷油箱位涂料。

涂料要喷两次。

因为涂料厚度要达到3-4厘米,如果达不到这个厚度,就会影响减震的效果。

涂料喷好以后,才放防火棉、隔音垫、吸音棉,最后才吊油箱到位。

2.机舱装修上盖。

盖好以后,机仓开始装修,在装修前把该喷涂料的地方都得先把涂料喷好,才打水平定高低。

水平打好,就开始装修打底。

底打完,先放防火棉。

防火棉都要包结构,再放隔音垫。

放隔音垫时都要搭接,最少要超过6公分以上才行。

搭接处都要用胶密封。

隔音垫固定以后,才放吸音棉,最后封穿孔铝板和角铝,完工以后就等轮机班放管。

放完后,我们做地台。

3.机舱地台制作。

首先定高低、打水平,然后做地台架。

地台架一定要平,如果地台架做得不平,地台板放上后踩起来就会响。

所以说地台架也要仔细做。

地台架好了,地台板打样和切割好。

然后拿到船上试合,试合时要仔细,因为有很多管线处要挖孔。

挖孔时要挖得美观才好看,如果不细心就挖得不好,就会影响美观。

试合好后交修补小件等修好放上完工。

4.飞桥硬顶。

首先放线加结构,合腿柱。

合腿柱是一定要在船上把尺寸量准才能固定腿柱,不然以后固定硬顶时对不上就很麻烦。

再合硬顶天花,也要确保合平、合顺。

如果合不顺、压不顺,修补麻烦。

飞桥小件试合。

在试合时一定要试合好高低和靠船边的缝,如果缝不合到一样大小,打胶也不好打,打出来也不美观。

5.外部,所有小门制作。

首先得切门板,再拿到船上试合好了,拿下来,铰链位预埋玻璃钢板,整理好以后才拿到船上装铰链。

装好铰链交给修补。

修好以后,我们装最后一道工序。

一定要细心,因为要把门的缝斜度调到一样。

如果调得不一样,装上就不好看,所以必须一样,才好看。

还有侧门、翻盖门都一样,特别是侧门如果装得不好,就会漏水,装侧门时一定要调好,水密条和门板要靠拢,把门栓锁上以后才压紧,这样就不会漏水。

外部1.柚木甲板制作。

首先打样和备料,备料时要看柚木是否干透,纹路要一致。

项目七规范对于双层底底部的节点和开孔要求(“设计”相关文档)共10张

连接形式如图5-25所示。 现将几种开孔的要求列于表5-12中。

为了减轻船底部重量,便于施工、维修和检查管系,以及流水等需要,常在内底板、双层底构件的腹板上及较大的肶肘板上开人孔、减轻 孔、流水孔、空气孔等。 直接位于支柱下方的实肋板、旁桁材(或旁内龙骨)上不允许开人孔(或减 轻孔) 1 规范对于双层底底部的节点和开孔要求 现将几种开孔的要求列于表5-12中。 (2)实肋板上人孔最好前后直线排列 现将几种开孔的要求列于表5-12中。 中桁材(或中内龙骨)上不得开人孔(或减轻孔) ●规范中关于双层底底部的节点要求 每个双底隔仓,在内底板上的人孔应开在内底板的对角线上 每个双底隔仓,在内底板上的人孔应开在内底板的对角线上 项目七 船体结构规范设计 ●规范中关于双层底底部的节点要求

项目七 船体结构规范设计

• 若双层底延伸至距首尾垂线0.05~0.15L

范围内的舱壁上时,侧上述舱壁背面可不 设内底板的水平过渡肘板。 (2)实肋板上人孔最好前后直线排列

项目七 船体结构规范设计

• 如中部纵骨架式双底过渡到首、尾横骨架 ●规范中关于双层底底部的节点要求

每个双底隔仓,在内底板上的人孔应开在内底板的对角线上 1 规范对于双层底底部的节点和开孔要求

式单底时,应注意纵骨不能同时中断于一 项目七 船体结构规范设计

项目七 船体结构规范设计 实肋板、旁桁材(或旁内龙骨)上均应开人孔(或减轻孔),一般开孔的高度不应大于骨材腹板高度之半

个剖面,而应采取交错形式逐渐过渡到横 (1)常用长园形人孔尺寸mm:

项目七 船体结构规范设计

骨架式,内底板亦应以过渡肘板代替。 双底与肋骨均采用肶肘板连接,常用的几种典型连接形式如图5-25所示。

内龙骨)上不允许开人孔(或减 轻孔)

船体结构开孔原则

船体结构开孔原则船体室编制1.适用范围本标准规定了船体结构开孔(含开口、切口)及管子、电缆在船体结构上开孔的规则和补强形式。

本标准适用于船长≥65m的钢质海船,其它类型的船舶可参照使用。

本标准适用于扬帆集团所有分公司2.引用规范或标准引用了中 国 船 级 社《钢质海船入级规范》〔2006〕中规定的条款;引用了中华人民共和国船舶行业标准《中国造船质量标准》〔2005〕中规定的条款;本文参照并引用了海外高桥造船有限公司Q/SWS 52-014-2003《船体强力构件开孔及补强》的企业标准;并结合本公司的实际施工情况编制而成。

上列规范和标准所包含的条款,通过在本文中引用,而构成为本文的条文。

本文出版时,所示版本均为有效。

但所有规范和标准都会被修订,因此在使用本文时,各方应探讨使用上列规范和标准最新版本的可能性。

3.开孔的类型在船体结构上常开有以下类型的孔:流水孔、透气孔、止漏孔、贯穿切口(或称贯穿孔)、人孔、减轻孔、过焊孔、止裂孔、工艺孔、舱口开孔、塞焊孔、锚穴孔、海底门开孔、电缆孔、管子孔4.结构类型在船体中,船体结构可以分为三类:次要类,主要类,特殊类,在主要类与特殊类结构上开孔需要注意, 且尽量少开孔.次要类⑴ 纵舱壁板,除主要类要求者外⑵ 露天甲板板,除主要类和特殊类要求者外⑶ 舷侧板次要构件: 一般是指板的扶强构件, 如肋骨、纵骨、横梁、舱壁扶强材、组合肋板的骨材等主要类⑴ 船底板,包括平板龙骨⑵ 强力甲板板,不包括特殊类要求的甲板板⑶ 强力甲板以上的纵向连续构件,不包括舱口围板⑷ 纵舱壁最上一列板⑸ 垂直列板( 舱口纵桁) 和顶边舱的最上一列斜板主要构件: 船体的主要支撑构件称为主要构件, 如强肋骨、舷侧纵桁、强横梁、甲板纵桁、实肋板、船底桁材、舱壁桁材等。

特殊类⑴ 强力甲板处的舷侧顶列板⑵ 强力甲板处的甲板边板⑶ 在纵舱壁处的甲板列板(不包括双壳船在内壳纵舱壁处的甲板板)⑷ 集装箱船和其他有类似舱口的船舶在货舱口角隅处与舷侧之间的强力甲板板⑸ 散货船、矿砂船、兼用船及其他有类似舱口的船舶在货舱口角隅处的强力甲板板⑹ 舭列板⑺ 长度超过0.15L 的纵向舱口围板(8) 纵向货舱舱口围板的端肘板和甲板室过渡5.开孔原则5.1 所有结构上的开口应尽量避开应力集中区域,如无法避开时应作相应的补偿,开口的角隅处均应有良好的圆角。

开孔要求

图1.1.1

1.2 强梁的开孔要求见图 1.2.1,图 1.2.2,图 1.2.3. THE REQUIRMENT OF OPENING ON THE STRONG BRAM IS SBOWN IN FIG1.2.1,FIG1.2.2,FIG1.2.3.

甲板

甲板

甲板

Dd

h

图 1.2.1

≥ 0.4h

1.管子通过甲板,壁以及构件等的开孔要求。 1.1 开孔质量 1.1.1 开孔应仔细审核尺寸,确定中心线后检查开孔周围是否碰船体结构,如果图纸与船体 结构有矛盾时应急时通知工艺部门,确定无误后方能进行划线工作(划线时必须船体结构的 理论线的位置),经过自检,互检,复检后方能进行打洋冲眼,切割炬,圆孔用圆规进行 割孔,对开孔后的孔必须修整光滑,氧化渣和毛刺必须全部清除干净,对于船壳外板,上甲 板,隔舱壁等强力构件,开孔的圆度 O 应于 0.5M,其余部位圆度 O 应小于 0.8MM,见图

θ3 θ

4

舱底板

θ,θ1+θ2,θ3+θ4 均应小于10° 图 4.5

4.6 海水进水孔应在卫生水,污水的粪便处理装置的排泄孔,其间距应小于 1.5m。 4.7 舷侧排水孔应避免在救生艇或舷梯卸放区域内,如不可避免应采取有效措施。防止将水 排至救生艇或舷梯上。 5 空气透气管的安装要求。 5.1 空气透气管应尽量确保无冷凝水滞留现象产生,在露天的干舷甲板或上层建筑的船楼甲 板上的透气管,其高度应符合下图所示要求。

≤ h/2

图 1.2.2

L≥ D

注:梁上开孔尽量分散,一般不应同时密集在邻近的肋距内,且开孔有圆角。

图 1.2.3

1.3 管子穿过大梁的补强措施。 THE ADDING STRENGTH MEASURE FOR THE PIPES ACROOS THE BEAM

人孔位置确定

沪东中华造船(集团)有限

H&Z30008-2001

代替HD30008-84 人孔位置确定原则

2001-12-31实施

前言

本标准根据清理整顿企业标准的要求,按H&Z10002-2001《编写企业标准的一般规定》,对HD30008-84《人孔位置确定原则》的修订。

本标准代替HD30008-84《人孔位置确定原则》。

本标准所代替标准的历次版本发布情况为:

——HD30008-84。

本标准编制部门:开发设计部;

本标准归口部门:开发设计部;

本标准制定日期:2001-10-23。

扶强材S2S

1

表1 单位为毫米

3.2 人孔是否易于通行由下列顺序决定:

——人孔宽度;

——适当的布置高度;

——人孔高度。

3.3 有利于通行的人孔最佳位置尺寸见图2。

竖立型人孔圆型人孔

图4

4.3 设计人孔加强筋时,应注意到以下几点:

a) 当人孔开得较低时,应注意人孔上缘加强筋碰头;

b) 当人孔开得较高时,应注意加强筋的宽度既不能超过踏步的宽度,又应注意加强筋碰头。

4.4 在艏艉立体分段和双层底等分段上,设计人孔的高度时,要考虑到分段反身前后装焊时人员的通行,一般人孔高度设计成图5的型式。

图5。

船舶结构设计

结构设计1结构设计概述本船按CCS 《钢质海船入级规范》(2006)对无限航区有关散货船的要求进行设计。

2 基本结构计算书.2.1 外板 2.1.1船底板2.3.1.3:船底为纵骨架式时,船中部0.4L 区域内的船底板厚度t 应不小于按下列两式计算所得之值:b F L s t )230(043.01+= b F h d s t )(6.512+= 式中:s ——纵骨间距,m ,计算时取值应不小于纵骨的标准间距,本船为0.82m , d ——吃水,m ,本船为14.8m ;L ——船长,m ,本船为225m ,计算时取不必大于190m 。

b F ——折减系数,由2.2. 7对于外板和甲板,折减系数和d b F F 应不小于0.7;对于骨材,折减系数和d b F F 应不小于0.8,在此取为0.8;==C h 26.01,计算时取不大于=d 0.2,C ——系数,根据2.2.3.1,当90300L m≤≤时,10.01)100182300(75.102/3=--=C计算得: 2.3.1.4 :离船端0.075L 区域内的船底板厚度t 应不小于按下式计算所得之值:bs sL t )6035.0(+= 式中:s ——肋骨或纵骨间距,m ,计算时取值应不小于b s ;b s ——肋骨或纵骨的标准间距,m 。

肋骨、横梁或纵骨(船底、舷侧、甲板)的标准间距应按下式计算:=+=5.00016.0L s b m ,且不大于0.7m 。

1.2.2平板龙骨2.3.2.1 :平板龙骨的宽度b 应不小于按下式计算所得之值:3.5L 900b += mm ,且不必大于1800mm ,在整个船长内保持不变。

计算得=+= 3.5L 900b mm ,在此取。

实取平板龙骨尺寸为:。

2.3.2.2 :平板龙骨的厚度不应小于上述所要求的船底板厚度加2mm ,且均应不小于相邻船底板的厚度。

固在船中部0.4L 区域内取mm ,离船端0.075L 区域内。

船体结构中的通孔设计分析

船体结构中的通孔设计分析摘要:研究发现,船体结构断裂、失效等多从通孔、节点处开始,因此,保证船体结构通孔设计质量,是船舶设计工作的重点。

本文简单阐述船体结构中的通孔类型,探讨船体结构通孔设计策略,以供参考。

关键词:船体结构通孔设计分析做好船体结构通孔设计,保证船体功能正常发挥的同时,防止局部应力集中,避免船体结构损坏,延长船体使用寿命。

船体结构通孔设计需从船体整体结构入手进行分析,保证设计的科学性与合理性。

一、船体结构中的通孔船体结构中的通孔类型较多,包括通气孔、焊路孔、结构穿过孔,这些通孔在保证船体功能正常发挥上发挥关键作用。

通气孔顾名思义,是为方便船舱内气体流动而设置的孔洞。

为获得最佳的通气效果,通气孔位置一般设置在纵、横构件的复板上,与液舱、甲板顶板较为接近的位置处。

另外,为防止开孔影响复板结构强度,常将通气孔设计成圆孔、长扁形。

当结构件跨过板材端或对接缝时,为保证焊缝在结构件中连续通过,需在结构件复板上开设通孔,即,焊路孔。

一般情况下,开设焊路孔应注意:在结构件复板上开设半圆孔;为保证结构设计强度,常将结构开孔和焊路孔合并在一起,开设长扁形焊路孔;针对强度要求不高的结构,在一定情况下可以不用开设焊路孔。

船体板架结构的构件纵横交错时,可采用切口穿过方式相连,此时开设的孔洞即为结构穿过孔。

结构穿过孔一般设置在肋板、纵桁、横梁等大尺寸结构的腹板上。

如切口不大时,可不加焊补强板。

二、船体结构通孔设计策略船体结构通孔设计是一项专业性较强的工作,需综合考虑给船体结构可能造成的不良影响,因此,设计船体结构通孔时,既要注重遵守一定的原则,又要采取相关设计策略。

1.船体结构通孔设计原则船体结构通孔设计是否合理,不仅影响船体使用功能,而且影响船体结构的安全性,因此通孔的设计不能盲目,应注重遵守以下原则:首先,安全性原则。

船舶长时间处于水中,设计结构通孔时,保证安全性原则尤为重要,即,做好不同通孔类型研究工作,明确通孔发挥的作用,以及给其他结构可能造成的不良影响,在位置的选择上做好充分的论证,避免通孔影响所处结构强度。

船电工艺介绍

船电工艺介绍一、主干电缆的布置原则主干电缆走向图为送审船级社和船东的图纸,为电气专业提供较大电气设备的布置位置,主干电缆通道走向和托架的规格大小的计划图,其要求主干电缆通过船上各舱室各区域在图上有明确表示。

设绘该图首先需要了解船级社对于电缆走向的一些规定,以及该船的舱室布置、主要设备布置、以及船体基本结构,要综合协调管系与主干电缆的相互位置,以达到设计合理、施工、维修、管理方便。

主干电缆图的设绘质量将直接影响到主干电缆布置的合理性,同时它是生产设计的重要环节,所以设绘时必须考虑如下基本原则:(1)主干电缆应尽可能平直,易于维修。

(2)在空间许可的条件下,电缆线路应尽量不穿过大梁或大肋骨等船体构件,而布置在它们的下方。

(3)主干电缆应尽量避免在可动或可拆的场所敷设,以免活动件移动或拆装时损伤电缆。

(4)主干电缆应尽量远离热源敷设,电缆应远离蒸气管、排气管及法兰、锅炉、焚烧锅等热源,如不能避免,其空间距离一般不应少于100mm,并应采取有效的隔离热措施。

(5)主干电缆敷设应防止潮湿凝结和油水的影响,例如:应避免通过浴室、厕所等场所。

(6)应避免在易燃、易爆和有腐馈性气体影响的危险区域(如油漆间、蓄电池室、氧、乙炔间、贮存、危险品的舱室等)敷设电缆。

(7)主干电缆应避免在易燃烧场所内敷设(如厨房、烘衣间等)。

(8)主干电缆应避免通过冷藏舱及冷库场所敷设。

(9)电缆严格穿越油舱。

(10)主干电缆一般不应穿越水舱,如无法避免时,可用有一定厚度的无缝钢管及不锈钢管穿骨敷设,管子与舱壁的焊接应保证水密,并应有防蚀措施。

(11)要求两路供电的重要电气设备,其两路供电的电缆应在主干电缆中考虑,应尽可能分开在两舷布置。

不能在同一防火区内通过,如操舵装置的供电及控制用的两路电缆。

两台以上主发电机和主电力变换器的电缆应分两路或多路走线。

(12)如果设备需主用,及应急两路电源供电时,电缆通过同一区域时,应尽可能远离分开敷设或分两舷敷设(如雷达、电台等通讯设备电源)(13)电力系统电缆与本安电缆、通讯电缆在考虑主干电缆时应分开敷设。

浅谈船体结构设计的细节要点

浅谈船体结构设计的细节要点发表时间:2019-09-21T23:57:39.673Z 来源:《基层建设》2019年第16期作者:田家伟[导读] 摘要:随着航运事业的不断发展,作为重要交通工具的船舶越来越受到人们的重视,船舶的设计与建造更是得到重点关注。

天津北海油人力资源咨询服务有限公司天津市 300452摘要:随着航运事业的不断发展,作为重要交通工具的船舶越来越受到人们的重视,船舶的设计与建造更是得到重点关注。

目前,各造船强国的设计水平和技术能力日趋成熟,然而在设计过程中的一些细节问题往往有所忽略,导致建造过程和交船运营后暴露出许多问题。

船体结构设计关系船舶强度和安全,结构的细节设计和处理更为重要。

本文从结构设计的不同阶段以及对建造施工的影响,对其中一些细节要点进行总结和探讨并提出改进措施,经验证取得了良好的效果。

关键词:船体结构;设计细节;控制要点1导言随着我国船舶事业不断发展,当今船舶不断朝向节能化、自动化、大型化方面发展,提升了船舶生产设计难度。

近些年,造船厂所提出的船舶类型不断增多,船舶系统设计在经过送审或委托设计,由船厂工艺设计人员结合图纸信息进行再设计,提出施工方案和生产设计。

船舶制造中,图纸可以直接衡量船舶的运行功能和节能效果,正确、快速的完成船舶系统结构的设计工作,并提出合理的意见,可以更好的满足船舶生产要求和使用要求。

基于此,要求结构设计人员要不断掌握船舶系统的结构设计要点,抓住细节性问题,保证每个环节都能够符合生产和使用标准。

2船体结构设计要求对船体结构进行设计时,必须要做到以人为本,将预算控制在合理范围内,出具实用性较强的设计方案。

结构设计的目的是为了正常、安全使用船舶,因此,要在满足目的的前提下,保证船体美观大方。

加强船体的稳固性,从结构设计处入手,使其可以满足船舶航行的一切条件,能够有效应对不良因素的影响。

从承重能力到动力均要符合设计要求,通过缜密的计算与合理的设计,打造优秀质量的船舶。

船体结构流水孔、透气孔、通焊孔、密性焊段孔、切角

(b)

(c)

图 18 开通型通焊孔的加强

6 密性焊段孔

6.1 密性焊段孔的类型和使用场合见图 19 。 6.2 密性焊段孔有二种类型:

a) 水密壁密性焊段孔 RW ; b) 非密壁密性焊段半圆孔 R35 。 6.3 不同密性焊段孔的使用场合:

-7-

H&Z240001-2011

a) 当两侧都是液舱时则贯穿构件隔舱壁两侧都应布置密性焊段孔;当一侧为液舱另

RW

CW

图 15 与 T 型材交接处的通焊孔

-6-

H&Z240001-2011 5.2.5 两相邻通焊孔之间的连接角焊缝长度 l 不得小于 75mm,见图 16 。

图 16 两相邻通焊孔间的角焊缝长度 5.2.6 两相邻通焊孔之间的连接角焊缝长度 l 小于 75mm 时,则可将两孔连通成一孔,但 仅适用于尺寸 l1≤150mm,见图 17 。

未错开形式

错开形式

S=100 (标准)

钢板

S

S2

错开形式

S<90

面板

注:当d<125的情况下,可用R25代替R35.

图 11 5.1.5 扁钢分段对接缝通焊孔,见图 12。

未错开形式

钢板

S

R35

d

错开形式

t<15 通焊孔开TW t>15 通焊孔开R35 S

S

S=100 (标准)

d

t

TW

错开形式

S<90

水密

150

150 150

150

150

R35

RW

RW

R35

污水井

R35

双面焊

150

液舱

船体结构布置原则

第6 节结构布置原则符号本节未定义的符号,见第4 章第1 节中所定义的表。

bh :货舱开口的宽度,mlb :端肘板的自由边的长度,m1. 适用范围本节要求适用于货舱区域。

对其他区域,应适用第9 章第1 至4 节的要求。

2. 一般原则2.1定义2.1.1 主要骨架间距主要骨架间距,m,是指主要支撑构件间的距离。

2.1.2 次要骨架间距次要骨架间距,mm,是指普通扶强材间的距离。

2.2 结构连续性2.2.1 一般要求自船中部至端部的尺寸应尽可能地逐渐减少。

应注意船体骨架系统改变处,主要支撑构件或普通扶强材的连接处,船首、尾部和机舱端部,以及上层建筑端部的结构的连续性。

2.2.2 纵向构件纵向构件的布置,应确保强度的连续性。

承受船体梁总纵强度的纵向构件应向船舶的端部连续延伸至足够的距离。

特别是,应确保货舱区域内的纵舱壁包括垂直和水平主要支撑构件连续延伸至货舱区域以外。

嵌接肘板是可以接受的方法。

2.2.3 主要支撑构件主要支撑构件的布置,应确保足够的强度连续性。

应避免高度或横剖面的突然变化。

2.2.4 普通扶强材承受船体梁总纵强度的普通扶强材一般应连续穿过主要支撑构件。

2.2.5 板材对承受载荷方向,板厚的变化不得超过较薄板厚的50%。

对接焊预加工应按照第11 章第2 节[2.2]中的要求。

2.2.6 应力集中如应力集中可能发生在结构间断处,则应充分考虑减少应力集中,并应作足够的补偿和加强。

开口应尽量避开高应力区域。

如布置开口,则开口形状的应力集中应保持在可接受的范围之内。

开口应有良好的圆形,且边缘光滑。

焊接接头应适当错开应力可能高度集中的部位。

2.3 与高强度钢的连接第3 章–结构设计原理散货船结构共同规范第51 页2.3.1 与高强度钢的连接如船体结构中使用不同强度的钢材,应适当注意与高强度钢相邻的低强度钢的应力。

如低强度钢的扶强材由高强度钢的主要支撑构件支撑,则应适当注意主要支撑构件的刚度及其尺寸,以避免由于主要支撑构件的变形而造成扶强材的额外应力。

生产设计误开孔补孔流程及规范要求

生产设计误开孔补孔流程及规范要求一、 分工以及流程1、 在结构图的绘制过程中,各专业需提交在板材数切阶段切割的管路、电缆开孔,由结构专业设计人员添加进相应的模型,进行数切开孔;2、 结构图纸下发前,三维评审后需要修改的管路、电缆开孔需在结构图纸下发前10天(工作日)提供,由结构专业设计人员进行相应修改;3、 结构图下发后,板材零件已经切割成型,在这个阶段,由于各专业自身协调,需要进行的开孔调整,并且是需要现场补孔的,由各专业自行修改,结构专业人员提供必要的支持;二、 误开孔补孔的方法根据《船舶建造及修理质量标准》的规定,误开孔的补孔方法主要有以下几种:D<200mm 的错误开孔 强力构件,块并焊接。

θ=40°-50° G=4-6mm 1/2t ≤t1≤t2 L=50mm 或开孔大于 其他构件,开孔大于t1=t2 L=50mm,minD>200mm的错误开孔强力构件,开孔大于300mm,嵌入钢板其他构件,开孔大于搭焊钢板t1=t2 L=50mm,min搭接补孔或安装窝接块补孔应尽量少用,若因特殊情况必须用到时,船东船检协商补孔方案。

三、误开孔补孔时应注意的地方1、补孔方法的选择选择补孔方法时一般首选嵌补或挖补的方法,搭接补孔或安装窝接块补孔一般不用,且应尽量选择施工量较少,成本较低的方法。

在一些应力比较大的地方(如船中0.4L主甲板)一般使用挖补换板,而很少使用嵌补圆板的方法。

对于一些影响外观的区域(如上建外围壁),一般使用挖补换板,且挖补的区域必须足够大,以免影响船舶外观。

对于上建内的隔壁,因结构强度及外观要求都不高,可采取搭接补孔的方法,但需经船东船检同意。

2、补孔范围的确认(1)补孔的范围应方便工人施工;(2)补孔板的边缘离结构或焊缝的距离至少为50mm。

如果因特殊情况,补孔板的边缘离结构或板缝的距离不能保证≥50mm时,应与船东船检协商补孔方案。

阴影部分为误开孔补孔区域(3)采取挖补换板补孔时,若误开孔附近有原板缝,则应尽量沿原板缝进行挖补换板补孔,避免在船体结构上增加过多的板缝。

规范及标准对船体开孔要求

2,BV规范开4, ABS开孔要求:(适应于海工船)

二、 企业标准对船体开孔要求

1,开孔原则

a) 所有开孔应有光滑的边缘和足够大的圆角,圆角半径为开孔短轴 的1/10,且不小于30mm。开孔应远离切口和肘板趾部; b) 舱口角隅等高应力区禁止开孔或避免开孔; c) 高强度钢构件尽量少开孔,若开孔应采用椭圆形或相当形状;如在 舱口围、强力甲板等纵向构件上开孔,应使长轴方向沿船长方向。 d)开孔边缘不要靠近板缝,至少离开50mm; 开孔与板缝相交时, 孔边缘离板缝不小于75mm,见下图:

f) 甲板纵桁及强横梁腹板上开孔高度应不超过腹板高度的25%,开孔 宽度应不超过横梁间距的60%或纵桁腹板的高度(取大者),否则应 予以补偿。开孔边缘至纵桁面板的距离应不小于纵桁腹板高度的40%。 不应将开孔密度集中的布置在相邻的肋位内。离纵桁(横梁)肘板趾 端200mm范围内的纵桁(横梁)腹板上,不应有任何开孔。

b`为肘板面板宽度 中桁材应力区见图 b):

3, 开孔与开孔之间最小距离:

三、开孔补强形式

1,构件开孔的补偿加强方式,应按构件开孔所处的应力区位置及开孔 大小来确定,可参照表3。

2, 一般予以补偿加强的开孔,可采用与开孔等截面的覆板或扁钢框 方式,覆板或扁钢的板厚不小于开孔构件的板厚,覆板单边宽或扁钢 宽度不应小于50mm。

规范及标准对船体开孔要求

说明: 由于各个船级社及企业标准对船体开孔要求不

同,具体的船体开孔及加强形式以船级社的退审意 见为准。

2018.4.18

一、 各船级社对船体开孔要求

1,CCS规范对开孔的规定

a)干舷甲板以下防撞舱壁上不准开设任何门、人孔、通风管道或任何其他开 口(压载管除外)。 b)所有肋板、旁桁材上均应开设人孔,开孔的高度应不大于该处双层底高度 的50%,否则应予加强。在肋板的端部和横舱壁处的一个肋距内的旁桁材上 不应开人孔和减轻孔,否则应作有效加强。 c)船中部0.75L区域内,中桁材上不应开人孔或减轻孔,在个别特殊情况下一 定要开孔时,应予以加强。 d)甲板纵桁及强横梁的腹板高度应不小于横梁穿过处的切口高度的1.6倍。对 切口的设计,应使腹板上的应力为最小。 e) 纵骨(横梁)开孔高度不超过腹板高度的25%,通焊孔深度不超过75mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船体结构开孔原则船体室编制1.适用范围本标准规定了船体结构开孔(含开口、切口)及管子、电缆在船体结构上开孔的规则和补强形式。

本标准适用于船长≥65m的钢质海船,其它类型的船舶可参照使用。

本标准适用于扬帆集团所有分公司2.引用规范或标准引用了中 国 船 级 社《钢质海船入级规范》〔2006〕中规定的条款;引用了中华人民共和国船舶行业标准《中国造船质量标准》〔2005〕中规定的条款;本文参照并引用了海外高桥造船有限公司Q/SWS 52-014-2003《船体强力构件开孔及补强》的企业标准;并结合本公司的实际施工情况编制而成。

上列规范和标准所包含的条款,通过在本文中引用,而构成为本文的条文。

本文出版时,所示版本均为有效。

但所有规范和标准都会被修订,因此在使用本文时,各方应探讨使用上列规范和标准最新版本的可能性。

3.开孔的类型在船体结构上常开有以下类型的孔:流水孔、透气孔、止漏孔、贯穿切口(或称贯穿孔)、人孔、减轻孔、过焊孔、止裂孔、工艺孔、舱口开孔、塞焊孔、锚穴孔、海底门开孔、电缆孔、管子孔4.结构类型在船体中,船体结构可以分为三类:次要类,主要类,特殊类,在主要类与特殊类结构上开孔需要注意, 且尽量少开孔.次要类⑴ 纵舱壁板,除主要类要求者外⑵ 露天甲板板,除主要类和特殊类要求者外⑶ 舷侧板次要构件: 一般是指板的扶强构件, 如肋骨、纵骨、横梁、舱壁扶强材、组合肋板的骨材等主要类⑴ 船底板,包括平板龙骨⑵ 强力甲板板,不包括特殊类要求的甲板板⑶ 强力甲板以上的纵向连续构件,不包括舱口围板⑷ 纵舱壁最上一列板⑸ 垂直列板( 舱口纵桁) 和顶边舱的最上一列斜板主要构件: 船体的主要支撑构件称为主要构件, 如强肋骨、舷侧纵桁、强横梁、甲板纵桁、实肋板、船底桁材、舱壁桁材等。

特殊类⑴ 强力甲板处的舷侧顶列板⑵ 强力甲板处的甲板边板⑶ 在纵舱壁处的甲板列板(不包括双壳船在内壳纵舱壁处的甲板板)⑷ 集装箱船和其他有类似舱口的船舶在货舱口角隅处与舷侧之间的强力甲板板⑸ 散货船、矿砂船、兼用船及其他有类似舱口的船舶在货舱口角隅处的强力甲板板⑹ 舭列板⑺ 长度超过0.15L 的纵向舱口围板(8) 纵向货舱舱口围板的端肘板和甲板室过渡5.开孔原则5.1 所有结构上的开口应尽量避开应力集中区域,如无法避开时应作相应的补偿,开口的角隅处均应有良好的圆角。

5.2 所有开孔应有光滑的边缘和足够大的圆角,圆角半径为开孔短轴的1/10,且不小于30mm。

开孔应远离切口和肘板趾部;高应力区禁止开孔或避免开孔;高强度钢构件(主要类与特殊类结构)尽量少开孔,若开孔应采用圆形或椭圆形;图15.4 凡船体结构上的开孔,都会影响船体结构的强度,因此尽可能不开孔。

若要在构件上开设超过规定的孔或在特殊部位(特殊类开孔,应事先与有关专业人员或船级社协商开孔位置,并应采取补强措施。

5.5 塞焊孔的长度应不小于90mm, 孔的宽度应不小于板厚的2 倍, 孔的端部呈半圆形, 孔的间距应不大于150mm 。

5.6 当船体构件采用挖孔间断焊时, 孔的两端应呈圆弧形, 并应光滑。

但在下列位置处, 不准开孔:(1) 在肘板趾端的应力集中区域内;(2) 与主支承构件相交时, 其主肋骨、纵骨及扶强材等的相交处两侧至少各230mm 区域内。

5.7 干舷甲板以下的防撞舱壁和货船干舷甲板以下的防撞舱壁,不应设置门、人孔、通风管道或其他开口(管子开孔与电缆开孔数量也受限制)。

5.8 船体各区域开孔的规定与要求.5.8.1 外板开孔5.8.1.1在船中部0.5L 区域内, 舭列板弯曲部分应尽量避免开口, 必需开口时,应开成长轴沿船长方向布置的椭圆形开口。

5.8.1.2 舷顶列板上的圆形孔, 如避开舷缘和舱口边线外的任何甲板开口, 且此孔的高度不超过舷顶列板高度的20% 或380mm( 以较小者为准) 时, 则一般不必补偿。

此项圆形孔应充分避开上层建筑端点。

圆弧形舷缘上不允许开口。

5.8.1.3舷顶列板与甲板边板的连接采用焊接时, 舷顶列板上缘应平整, 在船中部0.5L 范围内应避免焊接其他装置; 在此范围内或上层建筑间断处, 如舷顶列板高出甲板, 则在舷顶列板的甲板以上部分不应开流水孔。

5.8.1.4外板上的窗、舷窗、锚链孔、泄水孔和通海阀等开口,其角隅应有足够大的圆角。

对于船长L=65m或以下的船舶,如开口的宽度超过500mm,或对于船长L超过65m的船舶,如开口的宽度超过700mm,则开口的四周应用加强筋、加厚板予以加强。

5.8.1.5 舷门等开口角隅应采用足够大的圆角, 而且要避开上层建筑端点和货舱口边线外的甲板开口。

在船中部0.5L 范围内, 应完全补偿, 补偿可用加厚板或复板, 在船长方向应有足够长度。

5.8.1.6在干舷甲板以下大于450mm或夏季载重水线以上小于600mm的范围内设泄水孔和排水管时,均应设置止回阀。

5.8.1.7所有开口的布置应尽可能使肋骨、纵骨、舭龙骨的不连续性减至最小;5.8.1.8 外板开口的上述规定, 一般也适用于首、尾端部区域。

5.8.2 甲板开孔5.8.2.1当强力甲板上机炉舱、货舱开口的角隅是抛物线形或椭圆形时, 角隅处的甲板不需加厚板, 但应符合图2的规定。

5.8.2.2 当强力甲板上的机炉舱、货舱开口的角隅是圆形时, 角隅处要求加厚板,且角隅半径与舱口宽度之比不小于1/20, 但对于舱口围板处未设置甲板纵桁者不小于1/10。

如甲板伸进舱口围板内,圆形角隅的最小半径为300mm; 如舱口围板以套环形式与甲板内缘焊接时, 圆形角隅最小半径为150mm。

角隅处加厚板的尺寸应符合图3 的规定。

角隅处加厚板端接缝应与舱口围板的端接缝以及甲板骨架的角接焊缝错开, 加厚板的厚度应较强力甲板增加4mm。

图2 图35.8.2.3 在强力甲板舱口边线外的开口应尽量减少, 并应避开舱口角隅;所有开口角隅应有良好的圆角和光滑的边缘。

船中部桥楼和甲板室的端壁和货舱口角隅之间的强力甲板上应尽量避免开口。

5.8.2.4 在船中部0.5L 区域内, 强力甲板舱口线外的开口, 若开椭圆形孔,则要求开孔的长轴应沿船长方向布置;且在强力甲板甲板边板上开供管子等用的开口,其开口外缘与舷侧或舱口纵壁之间的距离应不小于该开口的直径。

5.8.2.5 下甲板开口应符合下述要求:(1) 第 2 甲板机舱、货舱开口角隅处要求加厚板, 厚度应较甲板增加2.5mm。

第 3 甲板及以下甲板( 包括平台甲板) 的舱口角隅处一般不要求加厚板;(2) 舱口线外的开口应尽量避开舱口角隅处和其他高应力区域5.8.2.6 集装箱船的甲板开孔要求如下表1:表1分类 角隅形式及尺度 备注集装箱 船对于强力甲板上的舱口,其开口角隅应为圆角。

近舷侧处的开口角隅半径应不小于(0.35+0.0005L)(m)(L 为船长,m);在强力甲板纵桁与横向甲板条相交处的角隅半径应不小于0.25m。

对于采用负半径的园角隅,设计方应提供技术依据。

对于邻接机舱的货舱,应尽可能加大其舱口的角隅半径,近似地可将其定为不小于0.04B(B 为船宽)。

在货舱区域内的舱口开口边线外的强力甲板上,一般不应设有任何开口。

在舱口的开口角隅处应设加厚板,其厚度应较强力甲板厚度增加15%。

对于邻接机舱的货舱,其舱口角隅处的加厚板厚度应较强力甲板增厚25%,且增厚值应不小于4mm,其材料应与强力甲板相同。

应将加厚板从开口边缘起前后各延伸1m 以上。

5.8.2.7 甲板开口的上述规定, 一般也适用于船中部0.5L 以外区域。

5.8.2.8 甲板开孔限制和要求: 管子和电缆穿过甲板的开孔,除应满足以下要求外,还应避开舱口角隅和高应力区;5.8.3 主要类结构(主要指实肋板,中桁材,旁桁材)开孔5.8.3.1所有肋板、旁桁材上均应开人孔; 除轻型肋板外,开孔的高度应不大于该处双层底高度的50%, 否则应予加强。

各肋板开孔位置在船长方向应尽量按直线排列, 以便利人员出入。

在肋板的端部和横舱壁处的1 个肋距内的旁桁材上, 不应开人孔和减轻孔, 否则开孔边缘应予加强。

且开孔要光滑。

在支柱下面的肋板及桁材一般不应开孔, 否则应作有效加强。

5.8.3.2 船中部0.75L 区域内, 中桁材上不应开人孔或减轻孔, 在个别特殊情况下一定要开孔时,应适当加强。

船中部0.75L 区域以外, 中桁材( 舱壁前后1 个肋距内除外) 上可以开孔, 但开孔的高度应不大于该处中桁材高度的40%。

5.8.3.3轻型肋板的开孔边缘至内外底距离应不小于中桁材高度(即开孔高度不大于桁材高度的0.6倍)的0.2倍。

5.8.4 主要构件的开孔5.8.4.1船体强力构件(主要构件)上的区域分类5.8.4.1.1 船体强力构件上的区域分类见表25.8.4.1.2 横向构件上的区域划分按图4a. 强横梁b. 横梁穿过纵桁图4 横向构件上的区域划分决定B区域方法见图5。

a). 定O、A点;b). ∠ OAB不大于45度时取C点,∠ OAB 大于45度时取B点;c). 按∠ OBE或∠ OCE’等于45度来定E或E’。

图5 决定B区域方法a. 纵骨b. 纵通制水板c. 纵通桁材图6 纵强度构件的区域划分5.8.4.1.4 5.8.4.1.2。

图8 支柱端部构件的区域划分5.8.4.1.6 防挠材、肘板构件的区域划分见图9。

a. 防挠材b. 肘板图9 防挠材、肘板构件的区域划分5.8.4.1.7 肋板端部的区域划分见图10。

a. 圆弧连接b. 肘板连接图10 肋板端部的区域划分图11 隔离舱内腹板的区域划分 5.8.4.1.9 中心线桁材端部的区域划分见图12。

图12 中心线桁材端部的区域划分5.8.4.2船体强力构件上的开孔5.8.4.2.1 甲板纵桁(或强横梁)的腹板高度应不小于横梁(或甲板纵骨)穿过处的切口高度的 1.6 倍。

对切口的设计,应使腹板上的应力集中为最小。

甲板纵桁(或强横梁)腹板的厚度应不小于其高度的1% 加4mm。

5.8.4.2.2 距甲板和距船底0.1D(其中D 为型深)范围内的纵向主要构件腹板上的开孔一般应作加强。

高腹板的纵向和横向桁材上所开设的通道孔,应提供适当补强以满足腹板抵抗局部变形和剪切屈曲。

5.8.4.2.5 腹板上开孔端至次要构件切口角隅的距离应相等,切口与开孔之间距离不要过近,应按5.8.4.3中规定设置。

开孔应有光滑的边缘和足够大的圆角;为通过次要构件而开的切口(贯穿孔),应使其产生的应力集中为最小。

切口的宽度应尽可能小,顶边应为弧形且具有尽可能大的角隅半径。

腹板直接连接的范围或(补板)搭接的尺寸应足以承受通过次要构件传递的载荷。

5.8.4.2.6 C区域应避免开孔,如必须开孔时,应对材料性质、周围状况、负荷大小作充分考虑,以决定开孔位置、尺寸和补强方法。