油缸各部分构成

液压油缸的结构及工作原理

液压油缸的结构及工作原理液压油缸是一种主要应用于机械和工业设备的液压系统中的元件,它是一种能够将压缩空气或液体转化为基于压力驱动的直线运动的装置。

在现代工业中,液压油缸广泛应用于各种机械、机床、冶金设备、造船、军工以及石油化工等领域。

此篇文章将详细介绍液压油缸的结构与工作原理。

一、液压油缸的结构液压油缸主要由缸筒、缸盖、活塞、密封圈、杆等基本部件构成。

1.缸体:缸体是液压油缸内的主体部件,通常采用无缝钢管或铸造而成,其内壁平滑。

缸体与缸盖固定在一起,并通过螺纹或卡簧连接到其他部件上。

2.缸盖:缸盖是液压油缸顶部的盖子,通常由铁或铝制成,固定在缸体的一端,用于密封和支撑活塞,并与其他部件形成紧密连接。

在缸盖上还配有进口和出口,用于液体的顺序进入和排出。

3.活塞:活塞是一个密封工作的部件,它与缸体紧密相连,并与缸体内的密封形成密封腔,防止液压油泄漏或外部杂质的进入。

活塞与杆连接,使其能够与缸体内的液体进行压力交换。

活塞杆可以分为单向杆、双向杆、中空杆等多个种类。

4.密封圈:密封圈是液压油缸中的重要部件,用于防止液体泄漏,保证油缸的密封性。

密封圈通常由丁基橡胶、氟橡胶或聚氨酯等材料制成,具有良好的耐油性和耐高温性能。

5.杆:杆是活塞的延伸部分,将活塞上的力传递给其他部件。

杆的材料通常采用高强度合金钢或不锈钢等材料。

二、液压油缸的工作原理液压油缸的工作公式为:F=S×P,其中F是作用在杆上的力,S是活塞面积,P是压力。

液压油缸的工作原理是通过压力传输介质(一般为液体)的作用,来实现液压能量的转换,从而驱动活塞杆实现直线运动。

具体来说,当压力传输介质进入液压油缸时,液体将会推动活塞向前运动,压缩空气或液体同时驱动活塞杆,并将杆上的力传递给机械设备或其他装置。

当液体被冲出时,活塞杆将返回原位置,完成一个工作周期。

在液压油缸的工作过程中,液体需要保持在一定的压力范围内,以确保液压油缸的稳定工作。

在设计液压系统时,需要合理调整压力、流量和工作介质的选择,从而达到最佳的操作效果。

油缸组成结构

油缸组成结构

油缸是一种常见的液压元件,由多个部件组成。

它通常包括缸体、柱塞、密封件、进出口阀、排气阀等。

缸体是油缸的主体部分,由铸铁、钢板等材料制成,具有一定的强度和刚度。

柱塞是油缸的动作部件,可实现往复运动。

它通常由铸铁或钢材制成,其表面光滑度要求很高,以确保油缸的密封性。

密封件是防止油缸内液压油泄漏的关键部件,其质量直接影响油缸的使用寿命和性能。

常用的密封件有O形圈、U形圈等。

进出口阀可控制油液的进出,以调节油缸的运动速度和力量大小。

排气阀则可排出油缸内的空气,保证油液顺畅流动。

油缸组成结构简单,但各部件的质量和配合精度都直接影响油缸的性能和使用寿命。

因此,在选择和使用油缸时,应注意各部件的质量和配合是否合理,以确保油缸的正常工作。

- 1 -。

液压缸基本结构

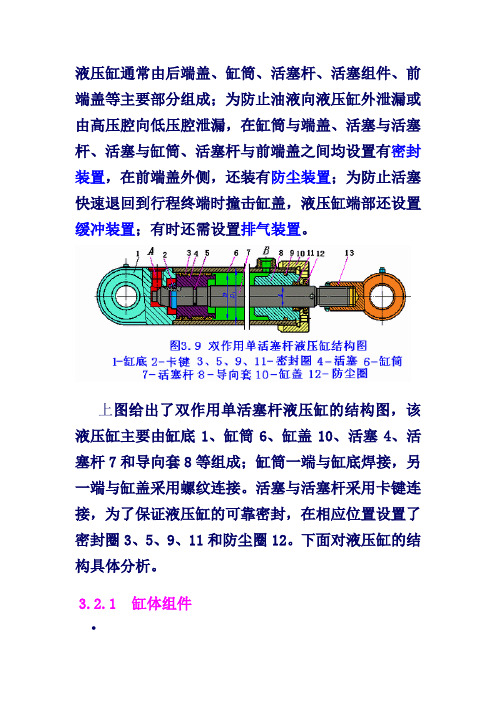

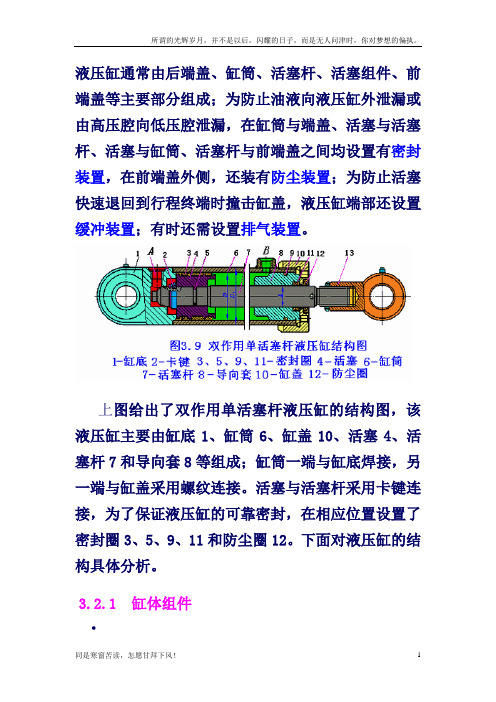

液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘圈12。

下面对液压缸的结构具体分析。

3.2.1 缸体组件•缸体组件与活塞组件形成的密封容腔承受油压作用,因此,缸体组件要有足够的强度,较高的表面精度可靠的密封性。

3.2.1.1 缸筒与端盖的连接形式常见的缸体组件连接形式如图3.10所示。

(1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要求缸筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用的一种连接形式。

(2)半环式连接(见图b),分为外半环连接和内半环连接两种连接形式,半环连接工艺性好,连接可靠,结构紧凑,但削弱了缸筒强度。

半环连接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。

(3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外形尺寸小、重量轻的场合。

•(4)拉杆式连接(见图d),结构简单,工艺性好,通用性强,但端盖的体积和重量较大,拉杆受力后会拉伸变长,影响效果。

只适用于长度不大的中、低压液压缸。

(5)焊接式连接(见图e),强度高,制造简单,但焊接时易引起缸筒变形。

3.2.1.2 缸筒、端盖和导向套的基本要求•缸筒是液压缸的主体,其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度在 0.1~0.4μm,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;缸筒要承受很大的液压力,因此,应具有足够的强度和刚度。

圆形液压油缸的介绍

圆形液压油缸的介绍

圆形液压油缸是一种常见的液压传动元件,主要用于将液压能转换为机械能。

以下是一些关于圆形液压油缸的基本介绍:1.结构:圆形液压油缸通常由圆筒形的外壳、活塞、活塞杆和密封件组成。

液体通过油缸的入口流入,推动活塞产生线性运动。

2.工作原理:液压油缸的工作基于带有液体的封闭系统。

当液体被泵送到油缸内时,它对活塞施加压力,导致活塞和活塞杆的运动。

3.应用领域:圆形液压油缸广泛应用于工业、建筑、农业和航空等领域。

它们常用于推动、拉动、举升、固定和压紧等操作。

4.类型:根据结构和用途的不同,液压油缸分为单作用和双作用两种类型。

单作用油缸只有一个方向的运动,而双作用油缸可以在两个方向上执行工作。

5.优势:圆形液压油缸具有高效、可靠、紧凑的特点。

其使用可以提高机械系统的性能和精度。

请注意,液压系统的设计和使用需要专业知识,确保正确的液体压力、流量和控制是至关重要的。

液压缸基本结构

液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘圈12。

下面对液压缸的结构具体分析。

3.2.1 缸体组件•缸体组件与活塞组件形成的密封容腔承受油压作用,因此,缸体组件要有足够的强度,较高的表面精度可靠的密封性。

3.2.1.1 缸筒与端盖的连接形式常见的缸体组件连接形式如图3.10所示。

(1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要求缸筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用的一种连接形式。

(2)半环式连接(见图b),分为外半环连接和内半环连接两种连接形式,半环连接工艺性好,连接可靠,结构紧凑,但削弱了缸筒强度。

半环连接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。

(3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外形尺寸小、重量轻的场合。

•(4)拉杆式连接(见图d),结构简单,工艺性好,通用性强,但端盖的体积和重量较大,拉杆受力后会拉伸变长,影响效果。

只适用于长度不大的中、低压液压缸。

(5)焊接式连接(见图e),强度高,制造简单,但焊接时易引起缸筒变形。

3.2.1.2 缸筒、端盖和导向套的基本要求•缸筒是液压缸的主体,其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度在 0.1~0.4μm,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;缸筒要承受很大的液压力,因此,应具有足够的强度和刚度。

柱形油缸的介绍

柱形油缸的介绍如下:

结构:

•缸体:柱塞式液压缸由一个圆柱形的缸体构成,通常由高强度合金钢材料制成。

缸体内部设有液压油孔和密封装置1。

•活塞:活塞为圆柱形,可在缸体内滑动运动,具有密封件和导向装置。

活塞通过密封装置与缸体形成密闭容器1。

工作原理:

柱塞式液压缸的工作原理是通过液压油的压力来驱动活塞运动。

具体工作过程如下:

•进油阶段:当液压油通过进油口进入缸体时,活塞向外移动,柱塞杆带动外部装置执行工作。

•工作阶段:当活塞移动到一定位置后,密封油孔会封闭起来,此时液压油无法继续进入,活塞处于锁定状态,保持动作阻力。

•排油阶段:当需要让活塞回到原位时,排油孔打开,液压油流出缸体,活塞返回到初始位置。

油缸活塞杆

油缸活塞杆本文由欧贝特提供定义油缸活塞杆顾名思义,是支持活塞做功的连接部件,大部分应用在油缸、气缸运动执行部件中,是一个运动频繁、技术要求高的运动部件。

以液压油缸为例,由:缸筒、活塞杆(油缸杆)、活塞、端盖几部分组成。

其加工质量的好坏直接影响整个产品的寿命和可靠性。

油缸活塞杆加工要求高,其表面粗糙度要求为Ra0.4~0.8um,对同轴度、耐磨性要求严格。

加工方法油缸活塞杆采用滚压加工,由于表面层留有表面残余压应力,有助于表面微小裂纹的封闭,阻碍侵蚀作用的扩展。

从而提高表面抗腐蚀能力,并能延缓疲劳裂纹的产生或扩大,因而提高油缸杆疲劳强度。

通过滚压成型,滚压表面形成一层冷作硬化层,减少了磨削副接触表面的弹性和塑性变形,从而提高了油缸杆表面的耐磨性,同时避免了因磨削引起的烧伤。

滚压后,表面粗糙度值的减小,可提高配合性质。

同时,降低了油缸杆活塞运动时对密封圈或密封件的摩擦损伤,提高了油缸的整体使用寿命。

滚压技术加工原理:它是一种压力光整加工,是利用金属在常温状态的冷塑性特点,利用滚压刀具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。

由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性。

滚压是一种无切削的塑性加工方法。

应用油缸活塞杆的应用决定了它需要很好的耐磨,耐腐蚀以及防锈能力,因此通常油缸活塞杆的生产都会在表面镀一层铬。

镀铬泛指电镀铬,一般说的是工业机械上的镀硬铬。

铬是一种微带蓝色的银白色金属,相对原子质量51.99,密度6.98~7.21g /cm3,熔点为1857~1920℃,金属铬在空气中极易钝化,表面形成一层极薄的钝化膜,从而显示出贵金属的性质,同时由于隔绝了材料与外界的接触,因此,但镀铬层没有被磨损时,油缸活塞杆就不会生锈。

镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,油缸活塞杆的镀铬层硬度一般可达HRC58~HRC62。

油缸结构及工作原理

油缸结构及工作原理

油缸是一种常见的液压元件,主要用于转换液体压力能为机械能,实现线性运动或者力的传递。

油缸的结构通常由缸体、活塞和油封三部分组成。

缸体是油缸的外壳,通常采用铸铁或者钢制成。

缸体内部分为两个大小不同的腔室,一个是活塞腔,另一个是油液腔。

活塞是油缸内部的可移动组件,主要由活塞头和活塞杆组成。

活塞头与活塞杆通过螺纹连接在一起。

油封是油缸中用于防止液体泄漏的组件,通常安装在活塞腔和油液腔之间,可有效防止液体泄漏。

油缸的工作原理是基于液压原理。

当液体通过油缸的入口进入到油液腔时,由于入口处的压力,液体将对活塞施加压力。

这个压力会使活塞向外运动,同时驱动活塞杆和与其连接的外部装置。

反之,如果液体从油缸的出口流出,液体将对活塞施加反向的压力,使活塞向内运动。

通过控制液体进入和流出的流量和压力,可以实现对活塞的精确控制和力的传递。

总之,油缸通过液体压力能实现力的传递和线性运动,广泛应用于工程机械、航空航天、汽车制造等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉杆缸杆密封方压板 零件号起始代码:“27P”

拉杆缸杆密封圆压板 零件号起始代码:“27G”

拉杆缸杆密封与压板的装配关系

拉杆缸杆密封与压板的装配关系

冶金缸整体式杆密封套

零件号起始代 码为:“14N” 不包含密封件

冶金缸分体式杆密封套及安装法兰

冶金缸分体式杆密封套

零件号起始代 码为:“14N” 不包含密封件

缓冲套

缓冲套零件号起始代码: “18P”

拉杆缸中间耳轴零件号起始代码: “66D”

冶金缸中间耳轴零件号起始代码: “66P、60P”

冶金缸中间耳轴锁紧螺母 零件号起始代码:“66L”

缓冲阀组件 零件起始代码:“70P等”

附件:止动管

附件:阀块

附件:管接头

附件:高压油管

冶金缸杆密封套安装法兰 零件号起始代码是“27L”

冶金缸缸头与整体式杆密封的 装配关系

冶金缸缸头与分体式杆密封的 装配关系

冶金缸缸头与分体式杆密封的 装配关系

活塞

拉杆缸活塞零件号起始代码: “17N”

冶金缸活塞零件号起始代码: “17KS”

拉杆缸活塞密封包套件起始代码“P” 例如:“PZ080HM001”

拉杆缸双吊耳缸盖 零件号起始代码:“12P”

拉杆缸H方式缸盖 零件号起始代码:“07H”

冶金缸缸盖零件号起始代码:“95P、 90P、12G”

缸头

拉杆缸缸头

拉杆缸缸头零件号起始代码 “01P、 01J”

冶金缸缸头

冶金缸缸头零件号起始代码 “01P、01J”

拉杆缸杆密封

包含密封件

拉杆缸杆密封包套件起始代码“R” 例如:“RG2HM0561”

冶金缸缸筒与联接法兰及缸头的装 配关系

活塞杆

活塞杆料号起始代码“34M”

拉杆

拉杆料号起始代码 “19M、RDB、RDO、RUG”

拉杆缸标准缸盖

拉杆缸标准缸盖零件号起始代码 “07P”

冶金缸标准缸盖

冶金缸标准缸盖零件号起始代码 “07P、07H”

拉杆缸单吊耳缸盖 零件号起始代码:“12F”

标准拉杆缸及标准冶金缸 零件构成及 对应零件编码规则

拉杆缸“HMI、2H、3L…”

冶金缸“MMA、MMB”

油缸BOM

油缸BOM

缸筒

拉杆缸缸筒起始代码“15M”

冶金缸缸筒起始代码“15P”

冶金缸MT4方式缸筒 “15D”

冶金缸缸筒联接法兰

冶金缸缸筒联接法兰 零件号起始代码:“19P”