电石生产工艺图示解共18页文档

电石二车间电石工艺

电石二车间电石工艺电石生产工艺课件一.电炉参数电石二车间5-8#炉单台变压器的容量为16000KVA 电极直径为1475mm炉膛内径为9350mm 炉膛深度为3200mm 电极圆心圆直径为4075mm 电极中心距为3529mm电极间距为2054mm 料池容积为7.4立二. 在电石二车间5#炉48000KVA电石炉中:1.每个电极接触原件共有(16)组,其中(2)组为一路水。

2.每个电极口护屏共有(8)片,其中(2)片为一路水,共为(4)路水3..每个电极有(8)片底环:其中两两为一路水,共为(4)路水4.电石炉炉盖共分为6片炉盖和1片中心炉盖,其中中心炉盖的水路为(407、408)6.5号电石炉一号电极的水冷密封套下段;靠近炉心的水路为(411)外侧水路为(412)上段水路为(413)7.在电石5#炉中;炉盖系统包括三根电极水冷套有(25)路水,8.401炉盖上的观察门的水路为(442),443观察门所在的炉盖水路为(402),净气烟道与粗气烟道所在的炉盖水路为(403),409检修孔在(405)炉盖上三.选择1.电石炉循环水的压力要求范围是(0.28~0.3MPa)2. 电石炉循环水的水温要求范围是(35~55摄氏度)3.净化系统中三台过滤器中,单台过滤器有(8)个仓室,每个仓室有(17)布袋,所以一台过滤器共有(136)条布袋。

4.压缩空气的作用是:1.为气动蝶阀提供动力源2.正吹管路中余水3为环形给料机刮板气缸提供气源5.氮气的管道标示为(黄色),压缩空气的标识色为(蓝色),水管的标识色为(绿色)6.电石炉工艺上的要求石灰粒度是(10~50mm),碳材的粒度在(5~25mm)之间,电极糊的粒度在(50~100mm)之间7.在48MVA电石炉中,一次线电流应控制在(791)A,最大二次电流应控制在(110K A)以内,但目前测量点由三次侧经通讯管理器存在一定变比,故二次电流控制在(82)KA。

电石生产工艺流程

目录

第一节:电石生产基础知识 第二节:电石生产的基本原理及工艺流程 第三节:电石生产所需原料 第四节:原料中杂质对电石生产的影响 第五节:电石炉本体设备简介 第六节:电石生产操作中的事故及不正常现象

• 第一节:电石生产基础知识

• 概念:

电石化学名称为碳化钙,工业名称为电石,分子式为CaC2,分子量为64.10

电石的化学性质

电石的化学性质很活泼,在适当温度下能与许多的气体、液体 发生化学反应。 ①碳化钙不仅能被液态的或气态的水所分解,而且也能被物 理的或化学结合的水所分解。 在水过剩条件下,即将碳化钙浸于水中,反应依下式进行: CaC2+H2O=Ca(OH)2+C2H2 被滴加水分解时,还发生如下反应: CaC2+Ca(OH)2=CaO+C2H2 吸收空气中水份而分解: CaC2+H2O=CaO+C2H2 ② 在没有任何水份条件下,将电石在氢气流中加热至2200℃ 以上时,就有相当量的乙炔发生: CaC2+H2=Ca+C2H2 当加热到2275℃时,所生成的钙开始升华。

SiO2+2C=Si+2CO-574kJ Fe2O3+3C=2Fe+3CO-452kJ Al2O3+3C=2Al+3CO-1218kJ MgO+C=Mg+CO-486kJ 上述反应不仅消耗电能和碳材,而且影响操作,破坏炉底,特别是氧 化镁在熔融区迅速还原成金属镁,而使熔融区成为一个强烈的高温还原 区,镁蒸气从这个炽热的区域大量逸出时,其中一部分镁与一氧化碳立 即起反应,生成氧化镁: Mg+CO=MgO+C+489kJ 此时,由于反应放出强热形成高温,局部硬壳遭到破坏,使带有杂质 (Si、Fe、Al、Mg)的液态电石侵蚀了炉底。 另一部镁上升到炉料表面,与一氧化碳或空气中的氧反应: Mg+ O2=MgO+614kJ 当镁与氧反应时,放出大量的热,使料面结块,阻碍炉气排出,并产 生支路电流。还破坏局部炉壳,甚至使熔池遭到破坏,堵塞电石流出口 。实践证明,石灰中氧化镁含量每增加1%,则功率发气量将下降10~ 15L/kW·h。

电石工艺

电石生产的主要原料 兰炭 成份(%): 固定碳 ≥84 灰 份 ≤8 挥发份 ≤8 水 份 ≤1(入炉) 粒度(mm) 15-30>85%,10-15≤15%

电石生产的主要原料 电极糊 成份(%): 固定碳 ≥80 灰 份 ≤5 挥发份 12.5-—15.5 软化点(℃):170℃ 水 分: ≤1

原料的平衡

物料配比

★ CaO(固)+3C(固) CaC2 +CO(气),在这个反应方程式中氧化钙和碳和电石 的分子量比为56:36:64.因此理论上计算一吨纯电石需要氧化钙875千克,需要 纯碳素563千克。 ★ 纯电石的配比应该是100千克纯白灰配64.3千克纯碳素。 ★ 实际上工业生产的电石不可能是纯碳化钙,使用的原料也不可能是纯的碳素 和纯的氧化钙,一般300L/Kg发气量的电石含纯碳化钙80%左右。因此实际生产 的炉料配比远远不是一个理论计算的问题。 ★ 电石的炉料配比是根据反应方程式进行计算的。一般是100份白灰配56-65份 碳素。这个配比会根据碳材含固定碳的比列和碳材的含水份比列以及白灰含氧化 钙的比列上下调整。实际生产中往往会因为炉况的差异,操作人员操作经验的差 异导致配比的准确度较差。 ★ 一般电石炉是以白灰为基准的调整碳材比列。碳素原料多的叫高配比。高配 比炉料容易生产出高质量的电石,但炉料比电阻小,操作不好掌握。碳素原料少 的,叫低配比,低配比生产的电石发气量较低,但炉料电阻较大,炉子相对容易 操作

电石炉的几何参数

它包括:电极直径、电极同心圆直径、炉膛内径和炉膛深度。只 有当电极直径选择合理时,才能使电极得到合理培烧,并能维持电 极在适宜的工作位置。只有当电极同心圆直径合理时才能使三相熔 池互相流通,又能适当抑制支路电流:即能使电极处在合适位置, 又能确保电石反应区的电能高度集中,以达到高温,确保优质高产。 只有选择合理的炉膛内径,才能既保护炉底电能强度,炉内熔池电 能密度,以获取优质产品,又不会明显地缩短炉龄,保证电石炉的 安全运行。只有选择合理的炉膛深度,才能保证较高的热效率和合 理的熔池尺寸,从而确保电石炉安全生产。 连接内容:各种炉型的几何参数

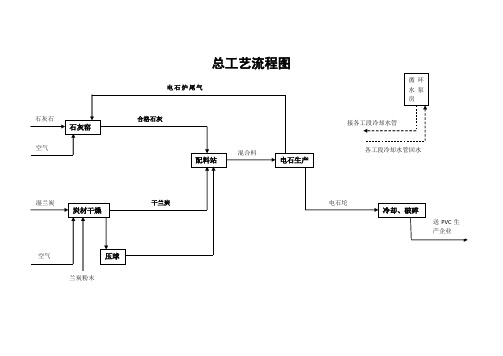

工艺流程图及工艺流程叙述

总工艺流程图碳材干燥工艺流程石灰生产工艺流程电石生产工艺流程图工艺流程经过炭材干燥工序后的兰炭与通过石灰窑石灰石烧制产生的氧化钙在电石炉内反应生成碳化钙,此过程发生的主要化学方程式为:具体工艺流程如下:(1)600t/d套筒窑工艺流程简述:①石灰石筛分系统主要是将合格粒度的石灰石进行筛分,去除5mm以下的。

将筛上物输送至窑前料仓。

②窑前料仓内装有雷达测位计用来探测仓内料位。

底部通向石灰窑的计量斗。

③上料系统当窑顶料位计指示窑内料时,仓下电振自动向计量斗内加料,达到设定值后,电振停止加料。

计量斗向小车内加料,到一定时间卷扬机自动启动,牵引小车沿斜桥到达窑顶后,通过窑顶受料装置将石灰石加入窑内。

套筒窑的装料由称量料斗、闸门、单斗提升机、密封闸板、旋转布料器、料钟及料位检测装置组成,窑顶旋转布料器、密封闸板、料钟由液压驱动。

④套筒窑主体物料经过窑内的预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带和冷却带,通过窑下出灰机进入窑底料仓,最后由振动出灰机排出窑外。

套筒窑主要由窑体、上料装置、出料装置、燃烧系统、换热器、喷射器(耐热铸钢)以及风机系统组成。

窑体由内外筒组成,内筒分上下两个独立部分,上部为上内筒,下部为下内筒。

上下内筒由双层结构形成圆柱形钢板箱,钢板箱内通入冷空气对内筒进行连续冷却防止其高温变形,预热的空气作为燃烧室的一次空气。

内筒与外筒同心布置,形成一个环形空间,石灰石就在环形区域内煅烧。

燃料的燃烧过程是通过烧嘴在燃烧室内进行的,燃烧室在窑体的中部并分上下两层,同一层均匀布置,上下两层错开布置。

燃烧产生的高温烟气通过拱下的空间进入石灰石料层。

石灰石在套筒窑内煅烧的一个显著特点是逆流煅烧与并流煅烧同时进行。

套筒窑外壳上分布的两层燃烧室将窑体分成两个逆流操作的煅烧带和一个并流操作的煅煅烧带。

上层燃烧室至下内套筒上端,以及上层燃烧室至下层燃烧室之间为两个逆流煅烧带,下层燃烧室至下内筒底部为顺流煅烧带。

电石的生产原理及过程

电石生成原理及过程(一)电石生产工艺过程烧好的石灰经破碎、筛分后,送入石灰仓贮藏,待用。

把符合电石生产需求的石灰和焦炭按规定的配比进行配料,用斗式提升机将炉料送至电炉炉顶料仓,经过料管向电炉内加料,炉料在电炉内经过电极电弧垫和炉料的电阻热反应生成电石。

电石定时出炉,放至电石锅内,经冷却后,破碎成一定要求的粒度规格,得到成品电石。

在电石炉中,电弧和电阻所产生的热把炉料加热至1900-2200℃,其总的化学反应式为:CaO+3C=CaC2+CO+10800千卡(二)电石炉生产工艺1、配料、上料和炉顶布料合格的原料由原料加工车间经计量、配料后,由斗式提升机送入电炉车间料仓内,由炉顶布料设施、固定胶带输送机和环形布料机将料送入炉顶环形料仓。

炉顶布料设施按需要把炉料布入料仓,由电炉加料管分批加入电炉内。

2、电炉半封闭电石炉是由炉体、炉盖、电极把持器、电极压放和电极升降装置等组成,是生产电石的主体设备。

电炉由变压器供电,炉料在电炉内经高温反应生成电石,并放出一氧化碳气体,生成的电石由出炉口排出,用烧穿器打开炉口,熔融电石流到冷却小车上的电石锅内。

电极的压放为油压控制,采用单层油缸抱紧提升电极锥形环油缸压紧导电鄂板,电极的正常升降由四楼三台卷扬机控制,电极的升降、压放、抱紧、下料控制全部在二楼操作室按电钮控制。

电炉由变压器供电,炉料在电炉内经高温反应生成电石,并放出一氧化碳气体,生成的电石由出炉口排出,用烧穿器打开出炉口,熔融电石流到冷却小车上的电石锅内。

出口炉设有挡屏和电弧打眼架,出炉口的上方设有排烟罩,用通风机抽出出炉时产生的烟气。

3、电炉冷却、破碎及包装熔融电石在电石锅内用顶车机拉至走廊或包装间进行冷却,电石砣凝固后,用桥式吊车和单抱钳将电石砣吊出,放在铸铁地面上冷却,冷却到适度后将电石破碎到合格粒度,然后分等极进行包装,送入成品库。

电石生产工艺流程

3电炉车间岗位看管范围3.1本岗位界区划分本岗位界区划分为电石炉加+5.00平面设备及厂房、安全设施等均为本岗位界区。

3.2本岗位看管设备3.2.1电炉外壳:全高4490mm 外径7760mm3.2.2 烧穿装置:本体长4800mm炭精棒长1700mm炭精棒直径100mm3.2.3出炉档热板:高×宽 =2000mm×2500mm夹层水冷却3.2.4抽气罩:长×宽×高=1860×1600×900(2个)3.2.5出炉牵引机JJM3型电动开关卷扬机Q=3吨,钢丝绳平均速度9.99米每分,电机Y132M—4B3(2台)3.2.6出炉排烟机Y4—73NO9顺90°0型(1台)3.2.7拉锅操作台(1台)3.2.8铁轨(2根)3.2.9导向轮(13个)3.2.10铸铁制轨(6块)3.2.11铸铁弯轨(2块)3.2.12炉眼(2个)3.2.13 炉门(2个)3.2.14炉嘴(2个)3.2.15出炉小车(13辆)4工艺流程及操作指标4.1 工艺流程图电石流生产工艺程图电石生产工艺流程图4.2 工艺流程图说明:从配料站来的碳素料和石灰的配合料,经配合皮带机转入斗式提升机,斗式提升机上配有四个卸料器或4#配料器,使物料流入转运皮带机,由运转皮带机又将物料从条形料仓中转入可逆配仓,物料由可逆配仓皮带机送入条形料仓的各小仓内,条形料仓共有四个(每台两个),每个分隔为9个小料仓,其中2个小料仓用于装“调解石灰”,各小料仓底部安装一个液压控制料阀,各料阀底引出一根料管,共18根,装“调解石灰”小料仓的料管分别与其他装配合料小料仓的料管合并,合并后共13根料管引致2楼的炉盖内部。

由2楼炉面操作工控制液压按钮向炉堂间歇加料。

炉内的配合料经高温电弧加热反应生成含80%左右的液态电石,液态电石由出炉口定期排至电石锅,然后由出炉小车拉至冷却厂房冷却。

当锅内电石凝固以后(约1小时,夏天1.5小时以上),即用吊车将其自锅内取出,移至地面继续冷却,至温度低于80℃(冷却约3个班)最后用吊车送往破碎平台破碎。

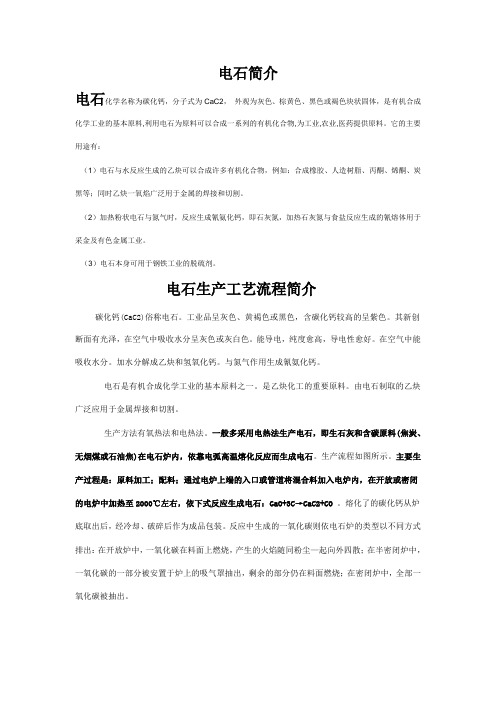

电石简介及生产流程

电石简介电石化学名称为碳化钙,分子式为CaC2,外观为灰色、棕黄色、黑色或褐色块状固体,是有机合成化学工业的基本原料,利用电石为原料可以合成一系列的有机化合物,为工业,农业,医药提供原料。

它的主要用途有:(1)电石与水反应生成的乙炔可以合成许多有机化合物,例如:合成橡胶、人造树脂、丙酮、烯酮、炭黑等;同时乙炔一氧焰广泛用于金属的焊接和切割。

(2)加热粉状电石与氮气时,反应生成氰氨化钙,即石灰氮,加热石灰氮与食盐反应生成的氰熔体用于采金及有色金属工业。

(3)电石本身可用于钢铁工业的脱硫剂。

电石生产工艺流程简介碳化钙(CaC2)俗称电石。

工业品呈灰色、黄褐色或黑色,含碳化钙较高的呈紫色。

其新创断面有光泽,在空气中吸收水分呈灰色或灰白色。

能导电,纯度愈高,导电性愈好。

在空气中能吸收水分。

加水分解成乙炔和氢氧化钙。

与氮气作用生成氰氨化钙。

电石是有机合成化学工业的基本原料之一。

是乙炔化工的重要原料。

由电石制取的乙炔广泛应用于金属焊接和切割。

生产方法有氧热法和电热法。

一般多采用电热法生产电石,即生石灰和含碳原料(焦炭、无烟煤或石油焦)在电石炉内,依靠电弧高温熔化反应而生成电石。

生产流程如图所示。

主要生产过程是:原料加工;配料;通过电炉上端的入口或管道将混合料加入电炉内,在开放或密闭的电炉中加热至2000℃左右,依下式反应生成电石:GaO+3C→CaC2+CO 。

熔化了的碳化钙从炉底取出后,经冷却、破碎后作为成品包装。

反应中生成的一氧化碳则依电石炉的类型以不同方式排出:在开放炉中,一氧化碳在料面上燃烧,产生的火焰随同粉尘—起向外四散;在半密闭炉中,一氧化碳的一部分被安置于炉上的吸气罩抽出,剩余的部分仍在料面燃烧;在密闭炉中,全部一氧化碳被抽出。

图电石生产工艺流程图(一)电石生产工艺过程烧好的石灰经破碎、筛分后,送入石灰仓贮藏,待用。

把符合电石生产需求的石灰和焦炭按规定的配比进行配料,用斗式提升机将炉料送至电炉炉顶料仓,经过料管向电炉内加料,炉料在电炉内经过电极电弧垫和炉料的电阻热反应生成电石。

电石车间工艺流程

电石车间工艺流程那咱就开始聊聊电石车间的工艺流程吧。

电石车间啊,那可是个很有趣的地方呢。

这电石的生产,得从原料说起。

原料主要就是石灰和焦炭啦。

石灰呢,它是那种白白的东西,在这个流程里可重要着呢。

焦炭呢,黑不溜秋的,看着不起眼,但是缺了它可不行。

再说说焦炭,焦炭得保证有足够的纯度和合适的粒度。

要是粒度太大了,混合的时候就不均匀;要是太小了呢,又可能会有其他的问题。

把石灰和焦炭混合均匀后,就会被送进电炉里面。

这电炉啊,就像是一个超级大的魔法炉。

一进去,就开始发生奇妙的反应啦。

在电炉里,通过电极通电,产生高温。

这个温度高得吓人呢,能让石灰和焦炭发生化学反应。

这时候,就开始生成电石啦。

在反应的过程中,还会有一些其他的情况发生。

比如说,会产生一些气体。

这些气体可不能随便放着不管,得把它们收集起来处理好。

要是不管这些气体,那可就对环境不友好啦。

生成的电石呢,它是块状的。

从电炉里出来之后,还要经过冷却这个环节。

就像刚出炉的热馒头得晾凉了才能吃一样,电石也得冷却好了才能进行下一步的操作。

冷却之后,就会对电石进行筛选,把那些不符合要求的杂质去掉。

这整个电石车间的工艺流程啊,就像是一场精心编排的舞蹈。

每个环节都得配合好,哪一个环节出了问题,都可能影响到最后的结果。

工人们在这个车间里就像指挥家一样,要时刻关注着每个步骤的进行情况。

要是发现哪里不对劲,就得赶紧调整。

你知道吗,这个电石的生产啊,还和好多其他的产业有关系呢。

比如说,它是一些化工产品的重要原料。

所以啊,电石车间的工艺流程顺利进行,对整个产业链都有着非常重要的意义。

在电石车间里,大家每天都忙忙碌碌的。

虽然工作有时候会有点累,但是看到那些合格的电石生产出来,就会觉得特别有成就感。

这就像是自己精心培育的小树苗,慢慢长大了一样,心里可高兴啦。

而且大家在车间里还会互相开玩笑,互相帮忙。

要是有新的工人来了,老工人就会像大哥大姐一样,耐心地给他们讲解工艺流程,告诉他们哪里要小心,哪里容易出问题。

电石法乙炔生产技术PPT课件

乙炔的工业生产方法

乙炔的工业生产方法有电石法和烃类裂解法两种。 电石法又分为干法和湿法两种。

1、干法 将水喷淋到电石,用电石分解时放出的热量来蒸发水,使产生的水气随同乙炔气 一同溢出。电石与水的比为1:1~1.2,生产的排出物一般为粉末状的消石灰。 优点是生产能力大,乙炔浓度高,消耗水量少(1.2 ~ 1.3kg/kgCaC2),设备 容积小,一次投资费用少,占地面积少(为湿法发生器的1/4)。乙炔损失少, 所得干的Ca(OH)2处理方便,可进一步利用。 缺点是乙炔含杂质较多,反应温度较高,操作控制较难。

②检验规则 电石批次划分和采样桶数百分比按表1.1.2进行。

表1.1.2 电石批次划分和采样桶数百分比

批次/t

<5<15 15~<25 25~<35 35~50

12

8

7

6

6

5

4

3

第7页/共61页

• 电石采样桶数按GB/T 6678的规定,测定粒度时采样桶数可减半,生产厂一般按 不大于10t为一批进行采样。接收单位对相同质量的碳化钙可扩大至50t为一批, 并允许划分为四个试样,分别测定发气量后取其平均值。当小于1t时,采样桶数不 少于3桶。

12.03

1.9

9.10

11.46

1.8

244

80

275

300

4.38

21.37

0.91

4.55

20.57

0.84

4.77

19.80

0.80

第18页/共61页

三、乙炔发生的原理

电石加入发生器后遇水即反应生成乙炔气,因工业电石含有其他杂质,与水同时进行 一些副反应,生成相应的杂质如磷化氢、硫化氢等气体。碳化钙水解反应式如下所 示:

(完整版)电石生产工艺

一、电石的生产工艺电石生产方法有氧热法和电热法。

一般多采用电热法生产电石,即生石灰和含碳原料(焦炭、无烟煤或石油焦)在电石炉内,依靠电弧高温熔化反应而生成电石。

生产流程如图所示。

主要生产过程是:原料加工;配料;通过电炉上端的入口或管道将混合料加入电炉内,在开放或密闭的电炉中加热至2000℃左右,依下式反应生成电石:CaO+3C→CaC2+CO。

熔化了的碳化钙从炉底取出后,经冷却、破碎后作为成品包装。

反应中生成的一氧化碳则依电石炉的类型以不同方式排出:在开放炉中,一氧化碳在料面上燃烧,产生的火焰随同粉尘—起向外四散;在半密闭炉中,一氧化碳的一部分被安置于炉上的吸气罩抽出,剩余的部分仍在料面燃烧;在密闭炉中,全部一氧化碳被抽出。

化学方程式:CaC2+2H2O=Ca(OH)2+C2H2电石工业诞生于19 世纪末,迄今工业生产仍沿用电热法工艺,是生石灰(CaO)和焦炭(C)在埋弧式电炉(电石炉)内,通过电阻电弧产生的高温反应制得,同时生成副产品一氧化碳(CO)。

电石生产的基本化学原理CaO+3C→CaC2+CO式中可见电石生成反应中投入的三份C,其中二份生成CaC2,而另一份则形成CO,即消耗了1/3 的炭素材料.⑴石灰生产生石灰(CaO)是由石灰石(CaCO3)在石灰窑内于1200℃左右的高温煅烧分解制得:CaCO3→CaO+CO2⑵电石生产电石(CaC2)是生石灰(CaO)和焦炭(C)于(电石炉)内通过电阻电弧热在1800~2200℃的高温下反应制得:CaO+3C→CaC2+CO电石炉是电石生产的主要设备,电石工业发展的初期,电石炉的容量很小,只有100~300KV A,炉型是开放式的,副产品CO 在炉面上燃烧,生成CO2白白的浪费。

电石行业是一个高耗能、高污染的行业。

在原材料的运输、准备过程及生产的过程中都有污染物生成。

现在这个行业国家规定比较严格,另外一氧化碳的回收也取得了很好的效果.电石生产方法主要有氧热法和电热法。

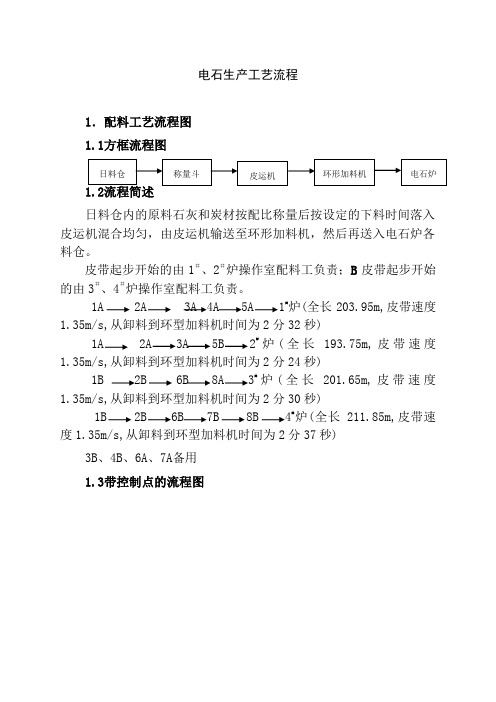

电石生产工艺流程

电石生产工艺流程1.配料工艺流程图1.1方框流程图日料仓内的原料石灰和炭材按配比称量后按设定的下料时间落入皮运机混合均匀,由皮运机输送至环形加料机,然后再送入电石炉各料仓。

皮带起步开始的由1#、2#炉操作室配料工负责;B皮带起步开始的由3#、4#炉操作室配料工负责。

1A 2A 3A 4A 5A 1#炉(全长203.95m,皮带速度1.35m/s,从卸料到环型加料机时间为2分32秒)1A 2A 3A 5B 2#炉(全长193.75m,皮带速度1.35m/s,从卸料到环型加料机时间为2分24秒)1B 2B 6B 8A 3#炉(全长201.65m,皮带速度1.35m/s,从卸料到环型加料机时间为2分30秒)1B 2B 6B 7B 8B 4#炉(全长211.85m,皮带速度1.35m/s,从卸料到环型加料机时间为2分37秒)3B、4B、6A、7A备用1.3带控制点的流程图2.电石炉工艺流程图2.1方框流程图2.2流程简述石灰与炭材通过环形加料机进入电石炉各料仓,然后自然下落至电石炉内凭借电流通过电极产生的电弧热和电阻热在1800~2200℃的高温下反应而生成碳化钙,最后出炉。

2.3带控制点的流程图3.净化系统工艺流程图3.1方框流程图3.2流程简述电石炉产生的尾气在600℃~850℃,经过两级旋风空冷除尘器冷却,将气体冷却至200℃~260℃之间,同时将气体中大颗粒的粉尘捕集下来,温度控制在200℃~250℃之间主要原因是:一、防止焦油在低于200℃时析出并堵塞管路;二、防止温度过高,损坏过滤器及风机设备等,经过滤器除尘过的气体经风机增压送至气烧石灰窑使用。

电石炉尾气经旋风冷却器冷却后进入布袋过滤器过滤,过滤后的气体经净气风机输送至增压站,再经增压风机将气体增压至气烧石灰窑所需压力后进入气烧石灰窑燃烧,过剩气体可通过泄放烟囟排出。

经旋风空冷除尘器滤下的粉尘和布袋过滤器同滤下的粉尘由密封式链板机输送至粉尘总仓。

电石生产工艺PPT学习教案

R2O3(三氧化物) ≤2

P

≤0.01

S

≤0.04

生、过烧总量(%) <5%

粒度(mm):

10-50

第14页/共55页

粒 度 : 3~ 25mm; 粒 度合 格率≥ 90%

灰分

≤14.0%

挥发分

≤2.0%

水

≤1.0

硫

≤0.5%

磷

≤0.04%

焦 末 含 量 ≤5%

冶金焦

第15页/共55页

兰碳

成 份 ( 重 量 %)

的密度与其碳化钙的含量关系如下表。(品 级越低,质量越大)

CaC2含量% 90

密度g/cm3 2.24

80

70

60

50

40

30

2.32 2.40 2.50 2.58 2.66 2.74

第4页/共55页

c、熔点 电石的熔点随电石中碳化钙含量的改变而改变,纯碳化

钙的熔点为2300℃。碳化钙的含量在69%的混合物的熔 点最低,为1750℃。碳化钙的含量继续减少时,熔点反 而升高,后降到1800℃,此时混合物中碳化钙含量为35.6 %。在此二个最低熔点(1750~1800℃)之间有一个最 大值1980℃,它相当于含碳化钙52.5%的混合物。随着碳 化钙含量继续减少(即低于35.6%)混合物的熔点又升高。 见下图。

工艺流程简图:

电 电石炉尾气进行石灰生产 机

壳 制 造

石灰石 石料 炭 材 烘干后炭材 干燥

空冷 分却 空循 压环

水

第12页/共55页

冷却 车间 成品电石

第三节:电石生产所需原料

第13页/共55页

1.石灰

成份(重量%)

CaO

≥92

电石的生产原理及过程

电石的生产原理及过程电石生成原理及过程(一)电石生产工艺过程烧好的石灰经破碎、筛分后,送入石灰仓贮藏,待用。

把符合电石生产需求的石灰和焦炭按规定的配比进行配料,用斗式提升机将炉料送至电炉炉顶料仓,经过料管向电炉内加料,炉料在电炉内经过电极电弧垫和炉料的电阻热反应生成电石。

电石定时出炉,放至电石锅内,经冷却后,破碎成一定要求的粒度规格,得到成品电石。

在电石炉中,电弧和电阻所产生的热把炉料加热至1900-2200℃,其总的化学反应式为:CaO+3C=CaC2+CO+10800千卡(二)电石炉生产工艺1、配料、上料和炉顶布料合格的原料由原料加工车间经计量、配料后,由斗式提升机送入电炉车间料仓内,由炉顶布料设施、固定胶带输送机和环形布料机将料送入炉顶环形料仓。

炉顶布料设施按需要把炉料布入料仓,由电炉加料管分批加入电炉内。

2、电炉半封闭电石炉是由炉体、炉盖、电极把持器、电极压放和电极升降装置等组成,是生产电石的主体设备。

电炉由变压器供电,炉料在电炉内经高温反应生成电石,并放出一氧化碳气体,生成的电石由出炉口排出,用烧穿器打开炉口,熔融电石流到冷却小车上的电石锅内。

电极的压放为油压控制,采用单层油缸抱紧提升电极锥形环油缸压紧导电鄂板,电极的正常升降由四楼三台卷扬机控制,电极的升降、压放、抱紧、下料控制全部在二楼操作室按电钮控制。

电炉由变压器供电,炉料在电炉内经高温反应生成电石,并放出一氧化碳气体,生成的电石由出炉口排出,用烧穿器打开出炉口,熔融电石流到冷却小车上的电石锅内。

出口炉设有挡屏和电弧打眼架,出炉口的上方设有排烟罩,用通风机抽出出炉时产生的烟气。

3、电炉冷却、破碎及包装熔融电石在电石锅内用顶车机拉至走廊或包装间进行冷却,电石砣凝固后,用桥式吊车和单抱钳将电石砣吊出,放在铸铁地面上冷却,冷却到适度后将电石破碎到合格粒度,然后分等极进行包装,送入成品库。

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,供参考,感谢您的配合和支持)编辑版word。