含甲醇废水的生物处理实例

甲醇废水常用处理工艺

甲醇废水常用处理工艺来源: 发布时间: 2012-07-10 08:55 994 次浏览大小: 16px14px12px甲醇是化工、农药和制药等行业的重要原料。

甲醇废水是指在甲醇的生产或使用过程中,由精馏塔底部排出的蒸馏残液,主要含甲醇、乙醇、高级醇和醛及少量长链化合物,低温时有蜡状物质析出.甲醇是化工、农药和制药等行业的重要原料。

甲醇废水是指在甲醇的生产或使用过程中,由精馏塔底部排出的蒸馏残液,主要含甲醇、乙醇、高级醇和醛及少量长链化合物,低温时有蜡状物质析出,其COD和BOD5一般为8 000~20 000 mg/L和5 000~10 000 mg/L。

由于甲醇废水的BOD5/COD较高,属于易降解高浓度有机废水。

若将甲醇废水直排入水体,会对环境造成严重的污染和破坏。

经过几十年的研究,国内外在甲醇废水处理方面积累了许多经验,并研发出了多种处理工艺和方法。

目前国内已研制并采用的甲醇废水处理方法有物化法、化学法、生化法等,这些方法可对甲醇废水进行不同程度的处理.物化法和化学法是不彻底的处理方法,高浓度甲醇废水经其处理后必须送至污水处理厂进行集中处理才能达标排放。

生物处理法包括好氧生物处理和厌氧生物处理,好氧生物法多用于中低浓度甲醇废水的处理,其抗冲击负荷能力相对较弱,运行不当,易导致污泥膨胀;厌氧生物处理多采用UASB系统,对高浓度甲醇废水有很好的降解能力,但由于高浓度甲醇废水的水质水量波动很大,使得单段厌氧消化工艺在高负荷下轻易出现酸化现象,对其处理能力和运行稳定性造成一定的影响。

为了进步对高浓度甲醇废水的处理能力,我们有必要从理论研究和实际应用两方面着手开发出技术含量高、经济高效、易于调控的新型处理工艺。

好氧生物处理工艺氧化沟工艺。

该工艺具有工艺流程简单、污染物分解彻底和剩余污泥产量少等特点,对甲醇废水的处理效果较好,但处理装置造价高、占地面积大、抗冲击负荷能力有限。

好氧流化床工艺案例。

某化肥厂采用纯氧曝气活性污泥流化床处理甲醇废水,进水COD为1 500-30 000 mg/L,废水流量为7 t/h,处理后COD去除率大于65%,甲醇去除率为99%,但废水处理费用较高。

浅析新型生物组合工艺处理甲醇废水的应用

浅析新型生物组合工艺处理甲醇废水的应用浅析新型生物组合工艺处理甲醇废水的应用引言随着石油资源紧缺、油价上涨及甲醇汽油的推广使用和甲醇生产烯烃类物质关键技术的突破,国内外甲醇生产正呈现突飞猛进的态势。

甲醇生产原料包括天然气、煤、轻油、重油等,鉴于我国自身的资源储量现状,煤将成为我国甲醇生产最重要的原料。

随着煤制甲醇厂家在国内大批上马,其产生的废水对环境污染将不容忽视。

煤制甲醇废水的特点为:水质水量波动较大,50%左右为气化废水,氨氮含量约为400 mg .COD质量浓度约为850 mg/L;有机物以甲酸为主p ( GODS ) /p ( CUD)约为0. 5左右,可生化性较强,氨氮以无机氨为主;悬浮物以无机物为主。

内蒙古某煤制甲醇厂,每年可产生60万t废水,处理装置采用SBR生物处理工艺,设计进水水质主要指标为p ( COD)为480 mg/L。

p ( NH3 - N)为160 mg/L,处理量为168m3 /h。

但经过近一年的生产运行表明排放至废水处理装置的生产废水水质和水量均波动较大,而且与设计的水质和水量差异较大,生产实际进水水质p (COD)为300-1 000 mg/Lp (NH3-N)为200-400 mg/L,处理量为160-210 m3/ho SBR工艺经过近1年的调试和运行,系统出水p (COD)为40-280 mg/Lp(NH3-N)为30-280 mg/L,运行期间处理效果不稳定,且COD和NH3-N很难同时达到较好的处理效果。

为解决现有SBR工艺处理负荷不足的问题,充分考虑利用厂区内现有的条件,其他污水处理装置不变,仅将SBR反应池改造为生物接触氧化池+二级活性污泥池新型生物组合工艺。

1工艺改造将各个SBR池通过隔墙分隔成3个串联的处理池:第1个是生物接触氧化池,它的作用是去除有机物和少量氨氮,具有一定的抗负荷冲击能力;第2个是一级活性污泥池,它的作用是去除大部分氨氮;第3个是二级活性污泥池,它的作用是去除剩余有机物、氨氮和亚硝酸盐,保证出水水质。

物化+生化工艺处理甲醇生产废水工程实例

某 甲醇厂以当地 优质煤为主要原料 , 生产 纯度高达 9 .9的 99 精 甲醇。其 排放水包括气化废 水、 生产 生活污水 和少量 间断 排放

的 甲醇精馏 残液。该 厂排放 的废水 可生化性 较好 , C接近0 4 2 / 计算 ) B/ ., 4h d 。

但含有较高浓度 的 C 2 S a ,S量大且 水质水 量 变化较 大。针对 上 1 2 废 水 处 理 工 艺 流 程 . 述水质特点 , 厂请 有关 设计 部 门设计并 经过专 家论 证 , 该 确定采

表 1 设计水质

水质类别 OD 0 BD 0 N — Hs N S S C2 a

mg L p 除外) / {H

p H

值在 6 5 . . ~8 5范围 , 同时加入助 凝剂 P 进 一步去 除 S 、 AM S 无机 盐离子后 , 废水 进入浓密池 进行 固液分离 , 力停 留时 间为 3h 水 。 物化预处理后 的废水在均衡池 与生 产生活污水 混合后 , 提升进入 S R生化处理池 , B 该池 以 8h为一个工 作周 期 , 进水 ( 曝气 ) , 2h 厌 氧搅拌 2h 静止沉淀 2 5h 排放 15h , . , . 。采用射流曝气器和循环 泵共同完成好氧曝气和厌氧搅拌过程 。最后 , 生化后的上清液经

6 应急照 明线路 。包括疏散 、 ) 安全和备 用照明 。备用照 明一

随着技术 的不断进步及相应规 范的建立 , 相信 以上 问题将会

得到解决 , 而真正实现建筑智 能化 、 防 自动化 。 从 消

般采用双 电源切换实现 ; 散照明和安全照 明一般采用带镉 镍 电 参考文献 : 疏 池 的应急照 明灯具。 因此 应急 照 明线路应 采用 阻燃 型导线 穿管 [] 1 芦金斗 . 高层 建 筑消 防安全 的思考 [ ] 山西建 筑 ,0 6 3 对 J. 2 0 ,2 保护暗敷于不燃结构层内 , 明敷 时建议采用 耐火 或耐 热型导线 。 ( ) 1 910 1 :0 —1 . 7 消防通讯 线路。此线路应 优先采用 暗敷线路 , ) 可选用 阻燃

固定化生物活性炭处理低浓度甲醇废水的工程应用

固定化生物活性炭处理低浓度甲醇废水的工程应用概述我国的氮肥厂每天排放出数十万吨工艺冷凝液和尿素水解水,这些仅受轻微污染的废水是潜力巨大的资源,具有很好的回收利用价值。

分析表明氮肥厂工艺冷凝液和尿素水解水中最主要的污染物为低浓度甲醇,因而去除低浓度甲醇成为这类废水回收利用的关键。

本文在小试[1]和中试[2]研究的基础上设计了人工固定化生物活性炭技术处理低浓度甲醇废水处理并回用的工艺流程,为废水资源化提供了一种新途径。

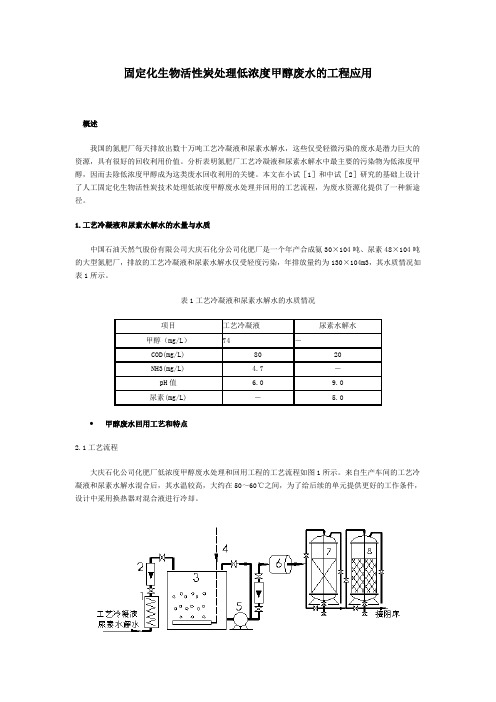

1.工艺冷凝液和尿素水解水的水量与水质中国石油天然气股份有限公司大庆石化分公司化肥厂是一个年产合成氨30×104吨、尿素48×104吨的大型氮肥厂,排放的工艺冷凝液和尿素水解水仅受轻度污染,年排放量约为130×104m3,其水质情况如表1所示。

表1工艺冷凝液和尿素水解水的水质情况甲醇废水回用工艺和特点2.1工艺流程大庆石化公司化肥厂低浓度甲醇废水处理和回用工程的工艺流程如图1所示。

来自生产车间的工艺冷凝液和尿素水解水混合后,其水温较高,大约在50~60℃之间,为了给后续的单元提供更好的工作条件,设计中采用换热器对混合液进行冷却。

图1回用工程的工艺流程(1.换热器 2.流量计 3.曝气罐 4.空气 5. 提升泵 6.盘式过滤机 7.固定化生物活性炭滤罐 8.阳床 )混合液在曝气罐中的曝气增加了水中的溶解氧含量,为生物活性炭分解废水中的有机污染物提供了更好的条件;同时曝入的空气还可对混合液进一步降温。

实验表明,工艺冷凝液和尿素水解水混合后,会产生一种黄色絮状物,它可能会堵塞活性炭的孔隙并抑制生物工程菌的分解作用。

为了降低该黄色絮状物的影响,在生物活性炭过滤罐之前设置盘式过滤机,以去除杂质和减轻生物炭滤罐的处理负荷。

固定化滤罐中装有人工固定化生物活性炭,主要是利用活性炭较大的比表面积来吸附水中类似甲醇的小粒子有机污染物;而吸附在活性炭上的高效生物工程菌对甲醇等有机污染物具有很强的氧化分解能力,可以有效地降解甲醇等有机物。

固定化微生物处理甲醇废水

W ANG i L U n DENG a g CHEN i n L I Yu n

( . a c a gH n k n n e i , a ca g J n x ,3 0 3 C ia 1 N n h n a g o g U w m t N n h n ,i g i 0 6 hn ; y a 3 2 f n x dr o t h i C l g , a c a g J n x 3 0 0 ,C i ) . a gi l Mo e e l e nc ol e N n h n ,i g i 3 0 0 h n n rc e a a

[ 摘

要]文 章利用 固定化微生物技术对 甲醇废水 进行 降解处理研 究。首先 , 分别 以聚 乙烯 醇 ( V 和海 藻酸钠 为包埋材 P A)

料 , ¥¥化后 的活性污泥 , 包t 1 1 制成 固定化小球颗粒 , 对甲醇废 水进行处 理 , 比较 了这两种包埋材 料的优缺 点。其次 , 改进 固定 化小球的性能 , 选用聚 乙烯醇和海藻酸钠复配作为包埋载体 , 确定此 固定化微生物小球 的最佳制备条件为 :V 0 , P A 1% 海藻酸 钠 02 , . % 污泥与包 埋材料质量 比为 11 交联时间为 2 h :, 4 。最后 , 以制 备好 的固定化微生 物小球处理 甲醇废水 , 得出最佳反应

固定 化 微 生 物 处 理 甲醇 废 水

甲醇生产废水处理方案

甲醇生产废水处理方案一、废水产生情况分析甲醇生产过程中产生的废水含有甲醇、甲醛、酸性物质等有机物和铁、锰、镍、铜、铅等重金属离子等无机物质,废水成分复杂。

废水产生量较大,对环境造成的污染较为严重。

1.预处理(1)去除杂质:对废水中的悬浮物、泥沙等杂质进行物理处理,可以采用沉淀、过滤等方法。

(2)调节pH:对酸性或碱性的废水进行中和处理,使其pH值接近中性,以便后续处理。

(3)固液分离:通过沉淀或过滤等方法,将废水中的悬浮物与液体分离,以便后续处理。

2.生物降解生物降解是将有机物通过生物反应器中的微生物降解为二氧化碳和水的过程。

在甲醇生产废水处理中,可以采用厌氧处理和好氧处理相结合的方式进行生物降解。

(1)厌氧处理:采用无氧条件下的生物处理方法,将甲醇废水中的有机物利用厌氧菌降解为甲烷和二氧化碳。

厌氧处理能够有效降解废水中的有机物,减少有机污染物的含量。

(2)好氧处理:采用氧气供应的条件下进行生物处理,将废水中的有机物进一步氧化分解为二氧化碳和水。

好氧处理能够进一步降解废水中的有机物,提高废水的处理效果。

3.深度处理深度处理是对生物处理后的废水进行进一步处理,以去除残留的有机物和重金属离子等。

深度处理的主要步骤有:活性炭吸附、沉淀、离子交换、膜过滤等。

(1)活性炭吸附:利用活性炭对废水中的有机物进行吸附,去除废水中有机物的残余量。

(2)沉淀:通过添加适量的沉淀剂,对废水中的重金属离子进行沉淀,使其从废水中被固定下来。

(3)离子交换:利用离子交换树脂将废水中的重金属离子吸附在树脂上,实现废水中的重金属离子的去除。

(4)膜过滤:将废水通过膜过滤器进行过滤,去除微小的悬浮物和杂质,使废水得到进一步净化。

4.消毒处理消毒处理是为了杀死废水中残留的细菌和病原体,以确保废水排放后对环境和人体健康的安全。

可以采用紫外线照射、臭氧消毒等方式进行消毒处理。

以上是一套甲醇生产废水处理的方案,通过预处理、生物降解、深度处理和消毒处理等环节,能够有效去除废水中的有机物、重金属离子和细菌等污染物质,保护环境、预防环境污染。

实验室甲醇废液处理方法

实验室甲醇废液处理方法嘿,你们知道吗?实验室里的甲醇废液可不能随便倒,处理它可有一些小窍门呢。

一种方法是把甲醇废液收集起来,然后用焚烧的办法来处理。

就好像我们在野外生火一样,不过这可不能在随便的地方做。

要在专门的焚烧炉里进行,焚烧炉就像一个超级热的大盒子。

甲醇燃烧之后会变成二氧化碳和水,这样就不会对环境造成太大的污染啦。

还有哦,我们可以用活性炭来吸附甲醇废液。

活性炭就像一个超级小海绵,不过它吸的不是水,是甲醇。

把甲醇废液和活性炭放在一起,甲醇就会被活性炭抓住。

就好像小虫子被蜘蛛网黏住一样。

不过用了活性炭之后,也不能把活性炭随便乱丢,还要对活性炭进行进一步的处理,因为它已经吸附了甲醇呢。

如果甲醇废液的量比较少,还可以用稀释的方法。

把甲醇废液倒进很多很多的水里,让甲醇的浓度变得很低很低。

就像把一勺糖放进一大盆水里,糖就变得不那么甜了一样。

然后再把这些稀释后的水,按照环保的要求排出去。

不过这种方法一定要小心,要保证甲醇的浓度已经足够低啦,不然还是会对环境和其他生物不好的。

另外,有些实验室会用生物处理的方法。

有一种小微生物,它们可厉害啦,能够把甲醇当作食物吃掉。

就像我们小朋友爱吃糖果一样,这些微生物把甲醇吃掉之后,就会把甲醇变成没有危害的东西。

不过这种方法需要有专门的设备和合适的环境,让这些微生物能够好好地生长和工作。

还有一个小办法,就是用化学氧化的方法来处理甲醇废液。

就像给甲醇穿上一件会变化的衣服,让它变成没有危害的物质。

比如用一些强氧化剂,像过氧化氢或者高锰酸钾这些东西,和甲醇发生反应。

不过这个过程要特别小心,因为这些氧化剂都挺厉害的,就像小鞭炮一样,要是操作不当,可能会有危险呢。

嘿,你们知道吗?处理甲醇废液真的很重要,这样才能让我们的实验室和周围的环境都干干净净、安安全全的。

甲醇残液废水如何进行生化处理

甲醇残液废水如何进行生化处理?

甲醇残液是在生产过程中,粗制甲醇在蒸馏时从蒸馏塔底部排出的废液。

废液中含甲醇0.3%~1.0%,还有少量的高烷烃及醇类、酯类等物质。

这些残留物质如排至水域对生物机体是有害的。

因此,必须经过处理。

但是甲醇残液处理技术难度很高。

在生化处理小试基础上,放大50倍,进行中试,然后,确定甲醇残液废水生化处理的工艺流程如下:

甲醇残液通过外管送至生化处理场,但残液水温>40℃时,需要进行冷却处理,然后进入配水池,将甲醇残液配置成COD 6000~9000mg/L,CH₃OH 3000~4500mg/L,再送至调节池,并用生物接触氧化池的合格出水来稀释,控制COD浓度约1000~2000mg/L,CH₃OH 500~1000mg/L,同时加入适量的N、P营养源,然后送至CTB池进行一级生化处理,CTB池为好氧生化处理,利用曝气池内的活性污泥和微生物将有机物质吸附和氧化分解,部分污泥和废水进入沉淀池清浊分离,清液进入生物接触氧化池进入二级生化处理,有机物质在生物接触氧

化池被填料上的生物挂膜进一步吸附氧化,从而达到排放标准排入水体,或是进入调节池稀释甲醇残液浓度。

从生物接触氧化池沉淀下来的污泥可回流到CTB池回用,而剩下的污泥进行浓缩,并真空脱水再送至干化场处理。

如果生物接触氧化池出水中悬浮物(SS)尚高,可用泵打入混合罐中,与聚合硫酸铁等凝聚剂进行聚凝处理,后经气浮池分离,达到出水COD<100mg/L,NH₃-N<15mg/L,CH₃OH<10mg/L,pH=6~9,达标后排放。

UASB处理甲醇废水的实验研究

2. 2 负荷提升期

在负荷提升期 , 负荷提升 可以 通过 提高 进水

COD 浓度或缩短水力停留时间 ( HRT)的方法达到

图 1 实验反应装置工艺流程图

目的 ,本实验对以上 2 种方法都进行了采用 。实验

Fig. 1 Process flow chart of test equipments

在第 11~41 d使用提高进水 COD 浓度的方法来提

(1) 在 35 ±2 ℃条件下 ,采用 UASB 处理甲醇

率下降到 80% ,继续提高负荷到 83 kg / (m3 ·d) ,去 废水 , 7 d时间即完成了对厌氧微生物的驯化 ,厌氧

除率下降到 60%以下 ,出现严重跑泥现象 , VFA 升 微生物对甲醇废水具有适应快 、适应性强的特点 。

至 8 mmol/L ,并且有大量泡沫产生 ,系统状况恶化 ,

Abstract The upflow anaerobic sludge blanket (UASB ) reactor was used for the treatment of methanol wastewater w ith high concentration at medium temperatures. Under steady run of the reactor, when the influent COD concentration reaches 36 000 m g /L , the volume loading rate can reach 70 ~74 kg COD / (m3 ·d) , the COD removal rate can be up to 95% and the effluent COD concentration drop s to less than 2 000 mg /L. This sound experim ental result p rovides reliable basis for purifying the high concentrated wastewater of methanol under the anaerobic condition.

采用海藻酸钠固定化微生物技术处理甲醇废水

采用海藻酸钠固定化微生物技术处理甲醇废水

黄川;王里奥;崔志强;刘元元

【期刊名称】《中国给水排水》

【年(卷),期】2008(24)7

【摘要】将海藻酸钠固定化活性污泥制成颗粒小球,以流化床反应器对甲醇废水

进行处理。

试验结果表明:在溶解氧为6.6-6.9mg/L的条件下,固定化小球

与废水的体积比为30:1000.温度为30~40℃,pH值为5.0~9.0是最佳的工况。

在此条件下,当进水COD〈722.2mg/L,进水甲醇〈307.4mg/L时,对COD的去除率〉85%,对甲醇的去除率可达到90%左右。

【总页数】4页(P78-81)

【关键词】固定化微生物;甲醇废水;流化床反应器

【作者】黄川;王里奥;崔志强;刘元元

【作者单位】重庆大学西南资源开发及环境灾害控制工程教育部重点实验室,重庆400030;重庆大学资源及环境科学学院,重庆400030;重庆大学城市建设与环境工

程学院,重庆400030

【正文语种】中文

【中图分类】X703.1

【相关文献】

1.固定化微生物处理甲醇废水 [J], 王玫;刘艳;邓芳;陈亮;刘园

2.固定化微生物技术处理甲醇废水 [J], 刘培青;李岩岩;蒋白懿;丁宁

3.海藻酸钠固定化微生物处理淡水水产养殖废水可行性研究 [J], 武玉强;陈学豪;周立红;陈强;林文燕;蔡洪武

4.海藻酸钠-壳聚糖-活性炭微胶囊固定化微生物处理对氯苯酚废水的研究 [J], 马小剑;许琦;杨春生;姚成

5.固定化微生物处理甲醇废水的包埋条件优化选择 [J], 王里奥;崔志强;袁辉;胡刚;张军

因版权原因,仅展示原文概要,查看原文内容请购买。

高校实验室液相色谱甲醇废水处理

高校实验室液相色谱甲醇废水处理摘要:针对液相色谱检测废液的处理开展实验研究。

采用高铁酸钾氧化处理含甲醇的流动相废水,重点考察了高铁酸钾的投入量、反应时间、反应温度及pH值对甲醇降解效果的影响。

甲醇的检测采用乙醇作内标物的气相色谱法检测。

结果表明:在高铁酸钾与甲醇化学计量比条件下,最佳的氧化处理温度为350, pH二4.0,反应时间220min, 甲醇的去除率达到80%o关键词:甲醇;降解;高铁酸钾高校化学与化工专业仪器分析实验室液相色谱分室在开展日常教学实验及教师科研实验中,会持续不断的产生甲醇(CH3OH)废液。

尽管甲醇木身无毒,但其进入人体后其代谢产物甲醛和甲酸具有很严重的毒性,特别是对人畜的视力和神经中枢有害,甚至导致死亡。

我国有关部门规定空气中允许的甲醇浓度不超过50mg/m3(职业短时间接解限值),废水中允许最大含量为200mg/Lo 一般液相实验室中,空气中的含量很少有人去进行检测,但是流动相废液超标是必定的了,因此,液相色谱实验中产生的废液不能直接倾倒入下水道进行排放,必须进行适当的处理后达标排放。

此外,高校实验室甲醇废液为非生产性的废水溶液,其总量达不到工业化的生产处理要求,长期以来也没有得到高校科研人员与相关部门的重视。

加之甲醇的沸点低、挥发性高、极性大和亲水性强的特点,因此进行回收处理的成木高、效率低,没有太多的实际意义。

目前处理甲醇废水的方法有很多,特别工业生产与处理方面有许多科研工作者做出了许多卓有成效的工作[1 一4]。

但是针对高校液相色谱实验室产生的流动相废液处理,未见相关报告。

研究证明,高铁酸钾在酸性与碱性环境下,其氧化性均强于KMnO4> K2Cr2O7 [5 — 7]。

因此它不仅氧化能力强、去除能力强,而且兼具高度的安全性(使用后不会产生二次污染)。

故在本实验中选用高铁酸钾氧化法处理液相色谱高浓度甲醇废水,并重点考察了氧化处理时间、氧化处理温度、体系pH值和氧化剂加入量对甲醇氧化降解效果的影响。

0182.厌氧好氧膜法组合处理甲醇废水实例

厌氧好氧膜法组合处理甲醇废水实例1废水水质水量根据厂方提供的资料, 废水含甲醇0.03%~5%,CODcr为200~500mg/l,BOD5=95~270mg/L,BOD5/CODc r= 0.450,废水pH为6.7~10.2。

该厂废水约为298 t/d,每小时污水处理量约为12吨。

2.1处理要求所排放的废水要求处理后CH3OH <0.0001%, CODcr,pH,色度和电导率等达到工业循环冷却水补充用水要求。

具体要求见表1所示。

2.2处理工艺根据该废水的特点,应用厌氧好氧膜法组合工艺处理。

处理工艺流程设计如图1所示。

2.3 主要构筑物及设备设计参数2.3.1 水解调节池水解调节池主要是调节水质和水量并提高废水可生化性,尺寸为15×6×2.5m, 有效容积200m3。

池体采用钢筋混凝土结构,在池中同时加入少量的微生物所需氮、磷等营养。

2.3.2 倒置的膜微孔曝气A/O反应池废水通过倒置的A/O反应池处理后,大部分易生化降解的有机物得到除去,同时难生化降解的有机物的可生化性得到一定明显改善。

由于兼性菌的降解作用,降低废水生物毒性,提高其可生化性,为后续曝气生物氧化塔处理创造有利条件。

尺寸为6×5×4.5m,有效容积为110m3。

池中布设组合填料和膜微孔曝气系统。

2.3.3 曝气内循环生物反应塔该塔的作用是将水中剩余的大部分有机物质在好氧条件下得到降解,从而有效地去除水中有机物质,尺寸为塔高9 m,直径1.8m,有效容积为17m3。

池中布设弹性立体填料和膜微孔曝气系统。

2.3.4混凝沉淀池该池的作用是对好氧内循环生物反应塔出水进行混凝沉淀,去除悬浮物,降低水中浊度,进一步去除有机物和色度等。

尺寸为2×1×4.5m,有效容积8m3。

2.3.5 BAC过滤器通过活性炭滤料的过滤、拦截等作用,将悬浮物、不能生化降解的物质有效除去,使出水达回用标准要求,尺寸为φ1200mm、H 2200mm,有效容积约2.2m3。

生物膜法组合工艺在甲醇废水处理中的应用

斜板 沉 降池 对水 质进 行 混 凝 沉 淀 ,去 除悬 浮

物 .降低水 中浊 度 。

活性 炭 深度处 理去 除悬 浮物 、杂质 。 通 过对 废水 水质 和 排放 特点 的分 析 .采 用 图 1

所 示 的工艺 流程 。

用 生物 处理 组合 工艺 和后续物 化深 度处理 工艺 相结

合 的方 法处 理含 甲醇废 水 。该 组合 工艺 主要利 用生

一 级 生化 池

级 生化 池为倒 置 的膜 微孔 曝气 A O反 应池 , /

物 降解 法 、斜管沉 降池 、活性 炭深 度处理 等方 法 。

生物 降解法 是采用 膜微孔 曝气 生物接 触氧 化好

面负 荷 为 20m / m ・ ) . 3( h ,停 留 时 间 4 i ,控 制 0m n 水温 1 0~3 0℃ ,p 值 6~8 H ,投 加 P C,投 加 A

氧处 理 、兼 性 细菌接 种缺氧 处理 、好氧 内循环 曝 气

生物 塔处理 废水 中的 C D。 O

其贫 乏 。企 业在 生产过程 中产 生 了大量 的含 甲醇废

水 。通 过采用 膜法 生物组 合水 处理技 术对 含醇废 水 进行 处理 . 9 % 的废 水 作 为循 环 冷 却 水补 充 水 被 8 该企 业 回用 .不但 解 决 了严 重 的水 环境 污 染 问题 , 而且缓 解 了水 资源 的供需 矛盾 .并取 得 了非常 可观 的经济 效益 。

m( N): P =2 0: : ,控制 水 温 3 = H值 m( ) 0 5 1 0o ,p (

6~8,P( DO)=2~4mg L。 /

22 .

一

含甲醇废水的生物处理实例

含甲醇废水的生物处理实例含甲醇废水的生物处理实例武进精细化工厂是国内最大的生产水质稳定剂的化工厂之一。

水质稳定剂类生产废水的特点是:废水成分复杂且浓度高,间歇排放,水质水量波动大。

该厂高浓度有机废水主要含有甲醇、甲酯、醛、羧酸等有机物,尤以甲醇为主要污染物。

废水的COD高达(2.5~44)×104 mg/L,排放周期为3~30 h,浓度逐级恶化,pH值为3.5。

该厂废水受纳水域为太湖流域,废水处理须达《污水综合排放标准》(GB 8978—1996)的新扩改一级标准。

1 方案选择及工艺流程1.1 方案选择①高浓度含甲醇废水通过精馏塔进行预处理,回收97%以上的甲醇,这既有一定的经济效益,又把高浓废水的COD值控制在合理的范围内,为后续处理减轻压力。

精馏后废水水质指标见表1。

表1 精馏后的废水水质COD浓度(mg/L) 平均COD值(mg/L) 水量(t/d) pH 水温(℃)60 000~230000 80000 10 3.5 70②高浓度废水的BOD5/COD>0.5,基本上属于易生物降解废水,因此选择以厌氧处理为主,好氧处理为辅的生物处理工艺。

③低浓度生产、生活混合废水因其有机物含量较低,且易于生物降解,可与厌氧出水进行混合,然后一起进好氧生物处理设备。

低浓度生产、生活混合废水的具体水质情况见表2。

表2 低浓度生产、生活混合废水的水质平均COD值(mg/L) 水量(t/d) pH600 300 6.0 1 .2工艺流程武进精细化工厂废水处理流程如图1所示。

1.3 主要构筑物①调节池的有效容积为30 m3,主要作用是均化水质,调节水量。

高浓度来水和一体化两相厌氧器的出水回流混合可有效调节废水的pH值,使其提高至6.0左右。

②一体化两相厌氧反应器属新型UASB设备,是专门针对高浓度有机废水而设计的。

它基于两相厌氧生物降解的原理,在同一个反应器中通过内部结构的变化,实现产酸和产甲烷两相分离,从而保持这两大类微生物的生物活性,使二者在各自的最佳生长繁殖条件下,以最高的反应速度达到最好的运行效果。

微生物固定化处理甲醇废水的实验研究

环球市场理论探讨/-61-微生物固定化处理甲醇废水的实验研究宋淑英大唐呼伦贝尔化肥有限公司摘要:固定化微生物技术因包埋针对性强的微生物,具有细胞浓度高及抗环境因素变化能力强等优点,因此早在20世纪90年代就已经在污水处理领域得到了广泛的应用。

然而选择优质的微生物包埋剂并确定最佳包埋条件是该技术能否成功应用的前提条件。

聚乙烯醇(PVA)是一种性能介于塑料和橡胶之间、用途相当广泛的水溶性高分子聚合物,具有机械强度高、化学稳定性好、抗微生物分解能力强、对微生物无毒害及价格低廉等优点,是一种具有使用潜力的包埋材料。

笔者以PVA 作为微生物包埋材料,研究了PVA 的最佳包埋条件。

关键词:固定化;海藻酸钠;聚乙烯醇;甲醇废水1 固定化技术的特点固定化微生物技术与传统悬浮生物处理法相比较,主要优点表现在以下几个方面:(1)载体对内部的细胞起一定的保护作用,能够使固定细胞对有毒底物的耐受能力增强;(2)微生物与载体固定化后,使单位体积内能保持很高的生物量浓度,大大的提高了降解速率,减少了生物处理装置容积;(3)固定化后的成品再生性能较好,能够反复使用;(4)反应完全后,便于固液分离,提高了出水质量。

以上几方面的优点决定了微生物固定化技术在未来的发展中具有一定的优势。

固定化微生物技术与传统悬浮生物处理法相比较,主要缺点主要表现在以下几个方面:(1)包埋材料的不同,会影响小球的成型,从而影响反应效率;(2)固定化小球不易粘连,使固定化小球相对比较分散,降低了处理能力;(3)具有水溶性膨胀等特点,破坏固定化小球的稳定性;(4)包埋材料不够廉价,这直接影响到固定化微生物处理技术的推广和应用;(5)对于悬浮性污染物,固定化小球处理不够理想;(6)对于较低浓度的污染物,固定化小球的性能受到限制。

2 材料与方法2.1 实验仪器实验用到的主要仪器有:恒温振荡器、数显恒温水浴锅、台式自动平衡离心机、扫描电镜、注射器等。

2.2 主要材料实验涉及的主要材料有营养液、菌悬液、凝胶剂、交联剂及固定化微球。

甲醇废水

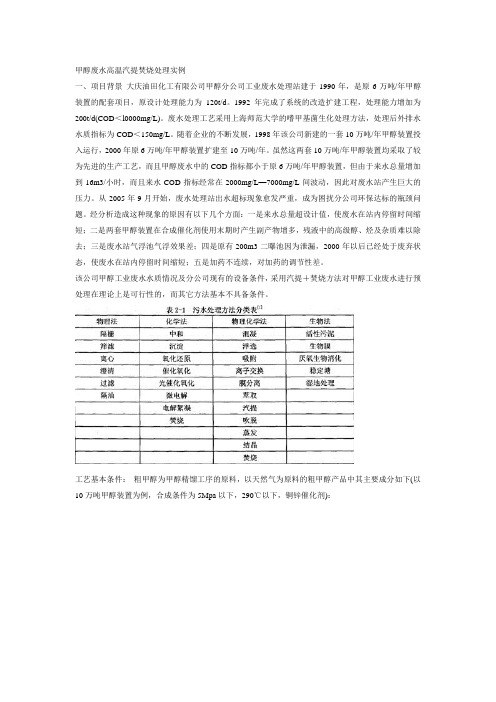

甲醇废水高温汽提焚烧处理实例一、项目背景大庆油田化工有限公司甲醇分公司工业废水处理站建于1990年,是原6万吨/年甲醇装置的配套项目,原设计处理能力为120t/d。

1992年完成了系统的改造扩建工程,处理能力增加为200t/d(COD<l0000mg/L)。

废水处理工艺采用上海师范大学的嗜甲基菌生化处理方法,处理后外排水水质指标为COD<150mg/L。

随着企业的不断发展,1998年该公司新建的一套10万吨/年甲醇装置投入运行,2000年原6万吨/年甲醇装置扩建至10万吨/年。

虽然这两套10万吨/年甲醇装置均采取了较为先进的生产工艺,而且甲醇废水中的COD指标都小于原6万吨/年甲醇装置,但由于来水总量增加到16m3/小时,而且来水COD指标经常在2000mg/L—7000mg/L间波动,因此对废水站产生巨大的压力。

从2005年9月开始,废水处理站出水超标现象愈发严重,成为困扰分公司环保达标的瓶颈问题。

经分析造成这种现象的原因有以下几个方面:一是来水总量超设计值,使废水在站内停留时间缩短;二是两套甲醇装置在合成催化剂使用末期时产生副产物增多,残液中的高级醇、烃及杂质难以除去;三是废水站气浮池气浮效果差;四是原有200m3二曝池因为泄漏,2000年以后已经处于废弃状态,使废水在站内停留时间缩短;五是加药不连续,对加药的调节性差。

该公司甲醇工业废水水质情况及分公司现有的设备条件,采用汽提+焚烧方法对甲醇工业废水进行预处理在理论上是可行性的,而其它方法基本不具备条件。

工艺基本条件:粗甲醇为甲醇精馏工序的原料,以天然气为原料的粗甲醇产品中其主要成分如下(以10万吨甲醇装置为例,合成条件为5Mpa以下,290℃以下,铜锌催化剂):甲醇车间是该公司2001年经扩产改造达到10万吨/年甲醇的一套生产装置,原设计上是将甲醇废水送汽提塔处理,再返回除盐水装置经再处理后作为除盐水使用,但实际使用情况表明,经汽提塔处理后的甲醇废水,其原有的高碳醇在转化条件下不能全部分解,由此使转化炉管上部的转化催化剂易结碳,对转化催化剂造成长期不利的影响,因此该流程一直未投用,甲醇废水一直直接送废水处理站处理达标后排放。

甲醇废水处理方法

甲醇对水生微生物有弱毒性,质量浓度为790 mg/L的甲醇可使生物滤池中有机物的分解效果减弱;质量浓度为5 000 mg/L的甲醇可抑制消化池中污泥的消化。

甲醇废水是指在甲醇的生产或使用过程中,由精馏塔底部排出的蒸馏残液,主要含甲醇、乙醇、高级醇和醛及少量长链化合物,低温时有蜡状物质析出,其COD和BOD;一般为8 000~20 000 mg/L 和5 000~10 000 mg/L。

由于甲醇废水的BOD,/COD较高,属于易降解高浓度有机废水。

若将甲醇废水直排入水体,会对环境造成严重的污染和破坏。

经过几十年的研究,国内外在甲醇废水处理方面积累了许多经验,并研发出了多种处理工艺和方法。

本文综述了近年来国内外甲醇废水的处理方法及其实际应用情况,分析了现有甲醇废水处理方法存在的问题,并提出了相应的解决办法。

1 物理法1.1汽化法汽化法根据醇类物质沸点低的物理特性,利用化肥生产中较为普遍的废热锅炉为热源,汽化废水中的低沸点有机物,然后输入造气炉用于制造原料气,达到处理废水与回收原料的双重目的。

汽化法在国外的应用比较广泛,在国内主要应用于化肥生产企业。

湖南金信化工有限公司采用汽化法处理5 t/h的甲醇废水,甲醇质量分数约为0.17%。

调节甲醇废水pH后,先送人夹套锅炉进行汽化,再送人煤气炉进行燃烧裂解,其最终产物为CO,CO:,H2等。

济南化肥厂甲醇废水排放量为6.32×104 m3/a,甲醇废水中主要含高级醇、烯烃和有机酸等杂质。

该厂采用汽化法处理甲醇废水,自投产以来甲醇废水处理效果较为稳定。

汽化法在甲醇废水处理过程中存在以下问题:(1)甲醇废水对碳钢材质的压力容器腐蚀十分明显;(2)造气炉洗气塔的循环水污染严重,文献报道,应用该工艺后循环水COD由400 mg /L增至1 000 mg/L;(3)甲醇废水中含有多种组分,汽化程度及效率不尽相同,因而对造气气体的质量有不良影响;(4)废热锅炉水需定期排放,导致少量甲醇废水进入排水管道,造成二次污染。

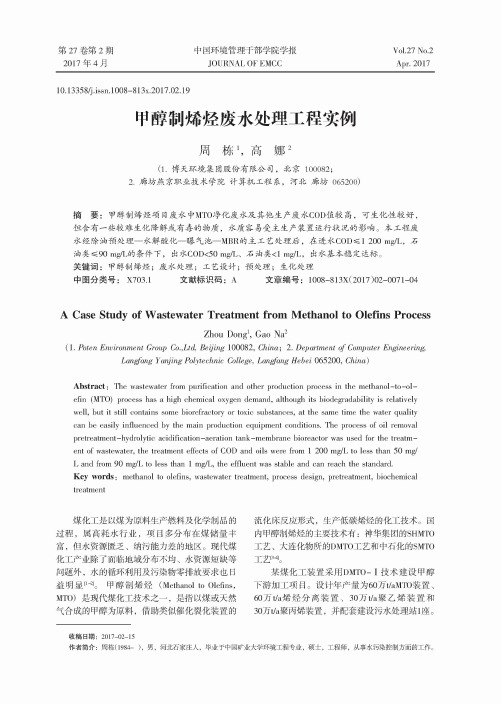

甲醇制烯烃废水处理工程实例

第27卷第2期2017年4月中国环境管理干部学院学报JOURNAL OF EMCCVol.27 No.2Apr. 201710.13358/j.issn.1008-813x.2017.02.19甲醇制烯烃废水处理工程实例周栋\高娜2(1.博天环境集团股份有限公司,北京100082;2.廊坊燕京职业技术学院计算机工程系,河北廊坊065200)摘要:甲醇制婦烃项目废水中MTO净化废水及其他生产废水COD值较高,可生化性较好,但含有一些较难生化降解或有毒的物质,水质容易受主生产装置运行状况的影响。

本工程废 水经除油预处理一水解酸化一曝气池一MBR的主工艺处理后,在进水COD砭1 200 mg/L,石油类砭90mg/L的条件下,出水COD<50mg/L、石油类<1mg/L,出水基本稳定达标。

关键词:甲醇制婦烃;废水处理;工艺设计;预处理;生化处理中图分类号:X703.1 文献标识码:A文章编号:1008-813X(2017)02-0071-04 A Case Study of Wastewater Treatment from Methanol to Olefins ProcessZhou Dong1, Gao Na2(1.Poten Environment Group Co.,Ltd,Beijing 100082, China;2.Department of Computer Engineering,Langfang Yanjing Polytechnic College,Langfang Hebei 065200, China)Abstract:The wastewater from purification and other production process in the methanol-to-ol- efin (MTO)process has a high chemical oxygen demand,although its biodegradability is relatively well,but it still contains some biorefractory or toxic substances,at the same time the water quality can be easily influenced by the main production equipment conditions.The process of oil removal pretreatment-hydrolytic acidification-aeration tank-membrane bioreactor was used for the treatment of wastewater,the treatment effects of COD and oils were from 1 200 mg/L to less than 50 mg/ L and from90 mg/L to less than 1mg/L,the effluent was stable and can reach the standard.Key words:methanol to olefins,wastewater treatment,process design,pretreatment,biochemical treatment煤化工是以煤为原料生产燃料及化学制品的 过程,属高耗水行业,项目多分布在煤储量丰 富,但水资源匮乏、纳污能力差的地区。

嗜甲基菌处理甲醇废水

维普资讯

量阻

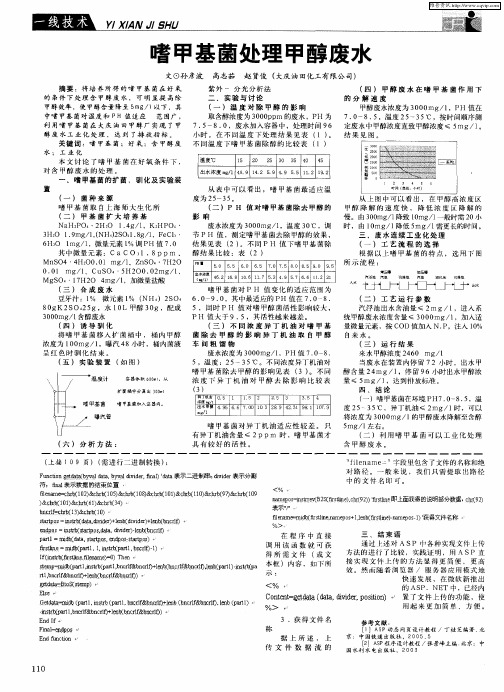

嗜 甲基 菌处 理 甲醇废水

文 0孙 彦 波 高志茹 赵 贤俊 ( 庆 油 田 化 工有 限公 司) 大

囊

( ) 甲 醇 废 水 在 嗜 甲 基 菌 作 用 下 四 的 分 解 速 度 甲醇废水浓度 为 3 0 mg/l 00 ,PH 值在 7. —8. 0 5,温度 2 5—35℃,按 时间顺序测 定废 水 中甲醇浓度 直致 甲醇浓度 ≤ 5 / 。 mg l

M n 04 — H S 4 z O0. l 0 mg 1 n O 7 O / .Z S ・ H2 0. 1 mg/ 、 CUS ・ H2 0 1 O 5 O0. 2 g 、 0 m /l

Mg O. 7 0 rg ,加微量盐酸 S ・1 H2 4 /1 a ( ) 合 成 废 水 三 豆 牙汁 :1 微元素 1 ( % % NH S )2 O 8 0gK2 4 g,水 1 L 甲醇 3 g,配成 SO 5 2 0 0 3 0 mg 1 0 0 / 含醇废水 ( ) 诱 导 驯 化 四 将 嗜 甲基 菌移 入 扩 菌 桶 中 , 桶 内 甲醇 浓度为 1 0 g/1 r 0a ,曝汽 48小时 ,桶内菌液 呈红色时驯化结束。 ( )实 验 装 置 ( 图 ) 五 如

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

含甲醇废水的生物处理实例摘要:一体化两相厌氧反应器是最新研制的UASB型设备,并应用于武进精细化工厂高浓度含甲醇有机废水处理工程。

运行过程表明,一体化两相厌氧反应器的处理效果十分显著,容积负荷达到6.0~11.0 kgCOD/(m3·d),进水COD达到6000 mg/L以上。

运行期间虽然进水负荷有很大波动,但出水COD值都在200~400 mg/L之间。

关键词:醇废水厌氧—好氧工艺一体化两相厌氧反应器颗粒污泥 武进精细化工厂是国内最大的生产水质稳定剂的化工厂之一。

水质稳定剂类生产废水的特点是:废水成分复杂且浓度高,间歇排放,水质水量波动大。

该厂高浓度有机废水主要含有甲醇、甲酯、醛、羧酸等有机物,尤以甲醇为主要污染物。

废水的COD高达(2.5~44)×104 mg/L,排放周期为3~30 h,浓度逐级恶化,pH值为3.5。

该厂废水受纳水域为太湖流域,废水处理须达《污水综合排放标准》(GB 8978—1996)的新扩改一级标准。

1 方案选择及工艺流程1.1 方案选择①高浓度含甲醇废水通过精馏塔进行预处理,回收97%以上的甲醇,这既有一定的经济效益,又把高浓废水的COD 值控制在合理的范围内,为后续处理减轻压力。

精馏后废水水质指标见表1。

表1 精馏后的废水水质COD浓度(mg/L)平均COD值(mg/L)水量(t/d)pH水温(℃)60 000~230000800003.570②高浓度废水的BOD5/COD>0.5,基本上属于易生物降解废水,因此选择以厌氧处理为主,好氧处理为辅的生物处理工艺。

③低浓度生产、生活混合废水因其有机物含量较低,且易于生物降解,可与厌氧出水进行混合,然后一起进好氧生物处理设备。

低浓度生产、生活混合废水的具体水质情况见表2。

表2 低浓度生产、生活混合废水的水质平均COD值(mg/L)水量(t/d)pH6006.01.2 工艺流程武进精细化工厂废水处理流程如图1所示。

1.3 主要构筑物①调节池的有效容积为30 m3,主要作用是均化水质,调节水量。

高浓度来水和一体化两相厌氧器的出水回流混合可有效调节废水的pH值,使其提高至6.0左右。

②一体化两相厌氧反应器属新型UASB设备,是专门针对高浓度有机废水而设计的。

它基于两相厌氧生物降解的原理,在同一个反应器中通过内部结构的变化,实现产酸和产甲烷两相分离,从而保持这两大类微生物的生物活性,使二者在各自的最佳生长繁殖条件下,以最高的反应速度达到最好的运行效果。

该反应器有效容积为200m3,直径为6.6 m,高为7.8 m,采用中温消化,反应温度通过自动控制系统保持在(35±3)℃范围。

③在好氧反应器中内置一种有机填料,可使混合液在其内部交叉流动,并使微生物在填料表面挂膜,从而有效强化污水与微生物膜之间的传质速率,提高氧的利用率,加快反应速度。

单体有效容积为75 m3,填料高度为2.0m,两座并联运行。

④重力过滤器直径为1.6m,柱高为2 m,滤速为8.6 m/h。

2 一体化两相厌氧反应器的运行过程2.1接种污泥反应器中产酸相的接种污泥部分来自于常州市丽华污水处理厂二沉池排放的好氧活性污泥,另一部分来自于南京扬子化工厂脱水后的厌氧污泥。

产甲烷相的污泥全部取自南京扬子化工厂的厌氧污泥。

装泥时,向两反应器内加入适量过滤后的新鲜粪便水作为营养。

扬子厂的厌氧污泥:VSS/SS=0.42,含水率为76.4%;丽华厂污泥的MLSS约为2000 mg/L。

产酸相的污泥接种浓度约为10kgVSS/m3,产甲烷相的污泥接种浓度约为18 kgVSS/m3。

2.2 污泥培养驯化期驯化期间为使菌种恢复活性并逐步适应新的水质,采取间歇进水。

进水COD控制在1 000~2 000 mg/L,进水流量为4 t/h(设计流量)左右。

最初每班(8 h)进水0.5 h,随后增加至1.0 h,使反应器的出水COD维持在400 mg/L左右,当来水水质稳定后即逐步延长进水时间。

2.3 逐步提高负荷期约45 d以后系统开始连续进水,并逐步提高进水负荷。

这一阶段依靠增加进水流量和浓度来提高进水负荷。

由于企业生产量增加,进水流量由4 t/h提高至6 t/h,进水COD由21000 mg/L提高至8 000 mg/L。

经过两个月左右的运行,反应器的负荷达设计要求,并且有很大的潜力。

反应器内的污泥先由原来小颗粒状的固体污泥溶解成絮状,并逐步变成密实、表面有光泽的颗粒污泥,污泥性质发生了明显的变化。

由此,反应器具备了一定的抗冲击负荷的能力,转入满负荷运行阶段。

2.4 满负荷运行期该阶段是在保证系统稳定运行和出水水质情况下,进一步提高反应器的容积负荷,充分挖掘反应器的潜力,并使出水水质进一步提高。

这段时间反应器的进水COD达到15 000 mg/L,处理量超出设计值50%左右。

各阶段的运行情况见表3。

表3 一体化两相厌氧反应器的运行情况及参数运行阶段运行时间运行情况及参数污泥培养驯化45 d进水Q=4.0t/h,COD=1 000~2 000 mg/LNv=0.05~1.0 kgCOD/(m3·d)出水COD在400 mg/L左右COD去除率达85%以上反应器运行半个多月后,水封即开始冒气,出水清澈,反应器内污泥小部分已溶解,但大部分呈固体颗粒状逐步提高负荷期55 d进水Q=4.0~6.0 t/hCOD=2 000 mg/L~8 000 mg/LNv=1.0~6.0kgCOD/(m3·d)出水COD在300~400 mg/L之间COD去除率在90%~95%之间产气量逐步增大且随进水负荷变化,后期反应器跑泥,出水呈黑色,污泥基本溶解,部分已颗粒化满负荷运行期30 d进水Q=4.0~6.0 t/hCOD=8 000 mg/L~15 000 mg/LNv=6.0~11.0kgCOD/(m3·d)出水COD在200~400 mg/L左右COD去除率在95%~99%之间 出水呈微黑色,跑泥很少,反应器底部形成颗粒污泥密实层,颗粒污泥大多由球菌菌团组成3 好氧反应器的运行过程好氧反应器的接种污泥全部来自于丽华污水处理厂二沉池的剩余污泥,在装泥过程中同时投加经过滤的新鲜粪便水和适当的氮、磷营养。

对好氧池鼓风闷曝3 d,污泥恢复活性,此时污泥中的原生动物比较活跃,可以进水对污泥进行培养和驯化。

因来水水质变化较大,系统先间歇进水,待出水COD 降到200 mg/L以下时,逐渐增加进水时间。

系统连续进水后,负荷由小到大逐渐增加,然后按设计负荷进水正常控制工艺条件。

约经一个月时间,污泥已适应新的水质,污泥生物相丰富活跃,各种有机物去除率稳定,培驯基本成功。

各阶段运行的具体情况和参数见表4。

表4 好氧反应器的运行情况及参数项目启动初期较低负荷期较高负荷期正常运行期进水流量(t/h)4.08.012.010.0进水COD(mg/L)200~300300~500600~900200~500出水COD(mg/L)120~140100~130120~14040~80去除率(%)40~6065~7580~8570~854 分析与讨论武进化工厂高浓度含甲醇废水生物处理工程的启动和运行非常成功,目前系统运行稳定,抗冲击能力强,处理效果显著。

4.1 厌氧处理①种泥选择得当南京扬子化工污水厂脱水后的厌氧颗粒污泥已基本能适应化工类废水的特点,作为种泥在驯化期能迅速完成基质转换,维持反应器的高负荷运作。

所以在厌氧处理段选取接种污泥时厌氧消化污泥应优先考虑。

②种泥浓度适宜接种污泥的浓度应随污泥性质和反应器的结构而变化,一般来说污泥接种量过多或过少都不可取。

污泥接种量过少,反应器启动初期,菌种筛选繁殖速度慢,不能及时形成平衡的生态系统,致使启动时间过长,系统运行稳定性差;污泥接种量过多也不必要,因为随着水力负荷的提高和产气量的增加,会造成大量污泥流失,恶化出水水质。

就反应器来说,污泥接种量又有所不同,一体化两相厌氧反应器采用水力喷射搅拌且内置特殊结构的填料,能有效防止污泥流失,所以可适当增加污泥接种量,这有利于系统快速平稳启动。

③水质、水量的调节由于来水水质、水量波动非常大,所以经一体化反应器的出水大部分循环回流,从而在把进水负荷降低一个数量级的基础上,有效调节水质水量,同时可节省营养盐的投加量,降低运行成本。

④营养条件的控制在启动初期为使反应器内的微生物尽快恢复活性,特加几车粪便水作为营养,并在启动中期适量补加。

运行过程中,通过投加营养盐(尿素、磷酸钠等)补充N、P营养,维持C∶N∶P=(100~500)∶5∶1左右,以刺激细菌的生长繁殖。

正常运行时营养盐基本不加。

⑤设备选择正确一体化两相厌氧反应器是专为高浓度有机工业废水设计的,反应器性能优良、操作简单、自动化程度高。

运行结果证明,该反应器对高浓度含甲醇废水进行预酸化处理,为甲烷菌对底物的转化提供了有利的条件和环境,所以说该反应器是一针对性、实用性都很强的设备。

4.2 好氧处理①运行维护及时合理好氧反应器在运行过程中应及时注意来水和气温的变化。

实践证明,来水负荷急遽增高易造成污泥中毒、解体等现象。

污泥中毒、解体时应及时调整进水负荷,进行营养维护,必要时停止进水而闷曝一段时间。

进水负荷和气温的变化易造成污泥膨胀、产生大量泡沫,污泥一旦发生膨胀就很难控制。

运行中发现,通过投加聚合铝铁絮凝剂可有效改善污泥的沉降性能,结合加大二沉池的排泥力度、调节曝气量等措施,控制了污泥膨胀。

好氧池运行过程中,曾有一段时间产生大量泡沫,气泡直径大至30cm,若不及时除去,泡沫堆积硬化,影响出水水质。

经研究发现,泡沫产生与进水水质有着很大的关系,通过控制曝气量可减少泡沫,但不能根除,投加消泡剂是一快捷有效的办法,该厂恰又生产该类产品,降低了费用。

②设备性能优良实践证明好氧反应器的处理能力、抗冲击能力非常强,对高、低负荷的废水都有很高的去除率。

5 结论一体化两相厌氧反应器的处理效果十分显著,容积负荷达到6.0~11.0kgCOD/(m3·d),进水COD达到6 000 mg/L 以上,运行期间无论进水负荷有多大波动,出水COD值都在200~400 mg/L,甚至更低。

好氧反应器通过对厌氧反应器出水和低浓度生产、生活废水的进一步处理,能够有效保证最终出水达到排放标准。

整套厌氧—好氧工艺搭配合理,能够充分发挥两相厌氧反应器处理负荷高、抗冲击能力强的优势,利用好氧反应器对高、低负荷皆可适应的特点对厌氧出水进行深度处理,提高了出水水质。

该工艺自动化程度高、操作简单、运行稳定,整个工程具有投资少、效益高、有效利用空间、节省占地、易于维护等特点,成为处理高浓度有机废水的一个示范工程。