移动电源成品检验标准._

移动电源检验标准

5.按键6.跌落7.包装移动电源测试夹具N=10移动电源实物及丝印标准包装标准4.指示功能及带电量7.1 包装方式见包装图片。

5套/批AC=0目视见成品装箱图片手按6.1 移动电源跌落1个移动电源池从1.0m高度自由跌落到18-20mm的置于水泥地的硬木板上,从X、Y、Z正负(三个方向)各自由跌落一次,跌落后电池无开裂、晃动、漏液、冒烟、爆炸等不良;搁置10分钟后测试各项功能正常。

N=3AC=0木板4.4 出货带电量出货时电量为3个电量灯。

5.1 开关机及带电量指示按动按键1S开机显示3个电量灯、按1秒自动关闭,开机后等待10S能自动关机。

N=10AC=0AC=04.1 充电指示充电过程屏显示当前电量灯、其它电量灯闪烁,直至充电完成自动停止充电,4个电量灯满。

4.2 放电指示放电过程电量灯依次减少格数、当前电量灯走马闪烁,直至快放电完时单个电量灯闪烁最后熄灭灯停止放电4.3 满电指示满电时电量指示格长亮,4个电量灯全部亮1个外箱装6个内箱,共外箱内表面需放一平卡 外箱内底部需放一平卡 移动电源最小包装(参照听梦1P 包装) 5、内盒7,说明书 8,转接线/头 10,PE 袋 6,外盒 3,移动电源2,透明包装盒 移动电源最小包装及内箱包装标准 整体效果图:1个1个外箱装6个内箱,共外箱内表面需放一平卡1、透明封条 正面反面镭雕清晰无误尾部头、尾盖不可超过五金壳,下沉≤0.5mm.头部充放电端口不无歪斜、错位、异物、弹片变型脱落等移动电源彩盒包装标准遮线卡说明书◆准备透明封条、透明包装盒、移动电源、吸塑、彩盒、说明书转接头、PE袋各1PCS;◆内盒上(右下角与“CE”平齐处)贴可追溯的日期标签,装转接头及说明书;将移动电源放吸塑槽内;◆将装好移动电源、说明书、转接线的吸塑套件装入彩盒内;◆将彩盒插入到透明盒内;◆将整套包装好的电源及配件装如PE袋。

◆装好PE袋后将移动电源装如外箱。

移动电源外包装标准第1-2层11PCS*2排=44PCS;第3层放6PCS=50PCS/箱上下放隔板隔板移动电源。

移动电源车成品检验验收准则

移动电源车成品检验验收准则移动电源车成品验收(检验)准则一.外廓尺寸及整备质量产品外形尺寸和后悬偏差应≤1%,且不超过GB1589的限值;整备质量偏差不超过±3%。

对中性(上装相对底盘)偏差应小于10mm;车厢左右周正,其高差应小于20mm。

二、外观质量1、油漆:颜色与合同一致,漆膜平整,无色差、花脸、桔纹、露底、颗粒、气泡、流痕等现象。

2、焊缝:焊缝尺寸应符合设计图样及焊接指导书要求;焊缝应牢固、均匀,应无焊穿、咬边、漏焊、裂缝、未熔合、气孔、夹渣等缺陷,焊渣、飞溅应清除干净。

3、铆接应牢固,铆钉排列整齐,头部不允许有裂纹,偏斜。

4、外露钣金件表面应平整、无明显变形及凹凸不平现象。

5、外露黑色金属件表面均应进行防腐处理(如电镀、氧化、热浸锌等)。

6、产品外部及车厢内部不应存在锐边、尖角或其它危险凸出物。

三、装配质量1、产品所用零部件应安装齐全、位置正确、连接可靠,应符合产品技术要求;关键件型号、规格应与产品准入资料相一致。

2、防飞溅装置安装位置应与产品准入资料相一致。

3、副梁与底盘纵梁联接螺栓其拧紧力矩应符合技术文件要求。

4、车辆车门踏步安装应符合设计要求,与产品准入资料相一致。

5、产品外部照明和信号装置其数量、安装位置应与产品准入资料相一致。

6、产品防护装置安装位置应与产品准入资料相一致;侧防护栏离地间隙小于550mm,距前轮胎小于250mm,距后轮胎小于300mm 。

后防护栏离地间隙小于550mm,距后车轮最外端横向水平距离小于100mmm 。

7、车辆号牌板安装位置应与产品准入资料相一致。

8、电路、燃油管线应夹持牢固,排列整齐;管线穿过金属孔洞应加以防护;管线不应与运动部件发生摩擦或干涉。

9、产品在驾驶室、车厢门口处安装的灭火器应取用方便。

备胎装置应装卸方便、灵活。

车厢侧门、窗应开合灵活可靠,应安装密封胶条。

11、车厢内发电机组的润滑机油、防冻液应能够方便加注及排污,消声器及排气管的设计应有隔热防火装置。

移动电源CQC认证标准

移动电源CQC认证标准移动电源检验规范编制:审核:批准:受控印章:修改记录序更改原章更改形式更改人更改日期生效日期备注号单号节号原文件更改换页2015年XX月XX日实施1.目的提供移动电源产品在被检验过程中的方法与判定依据,使移动电源产品品质符合客户要求,确保产品使用的安全性以及可靠性.2.范围:凡本公司实验室有关检测移动电源产品之检测管制作业均属之。

3.参考文件:3.1《样品承认书》3.4《不合格品控制程序》3.3《试验检验控制程序》3.4《GB10125—1997》人造气氛腐蚀试验_盐雾试验3.5《GB/T 2900.11-1988》蓄电池名词术语(eqv IEC 60486:1986)3.6《 GB/T 18287-2013》蜂窝电话用锂离子电池总规范4.权责:4.1 IQC:对需待检物料进行填表送检,并跟踪检测结果。

4.2 实验室:按照《实验室检验控制程序》执行,并做检测计划记录测试数据。

5.定义:5.1 移动电源由一个或多个锂离子电池及相应的电路组合而成,产品具有坚固的外壳,有输出、输入端口,输出、输入为直流电压,可以直接作业电源使用。

5.2 额定能量移动电源内部电池的额定能量;对多电池应用的,指所有电池额定能量的总和,单位为Wh。

5.3 额定容量制造商标明的电池或移动电源容量。

移动电源的额定容量数值上等于移动电源中包含的电池额定容量的总和。

单位为Ah或mAh。

5.4 额定输出容量表示,单位为安时(Ah)或毫安时(mAh)。

制造商标明的移动电源的有效输出容量,用C5.5 标称充电电压制造商标明的移动电源的充电电压值,可在此基础上规定冗余电压范围。

5.6 标称放电电压制造商标明的移动电源的直流放电输出电压值。

可在此基础上规定冗余电压范围。

5.7 标称充电电流制造商标明的移动电源充电输入电流值。

5.8 额定电流制造商标明的移动电源放电输出电流值。

5.9 放电终止电压制造商规定的移动电源终止放电输出的保护电压值。

移动电源成品检验标准._

1 目的此标准规定了移动电源成品品质接收标准,保证移动电源外观、标识、包装及一般性能符合设计要求,确保产品品质。

2 适用范围适用于本公司生产的所有移动电源制程质量交收与出货检验,也可作为客户验货参考3 参考文件3.1相关产品的零部件图、产品装配图、产品成品图、包装图、产品规格书及作业指导书等相关文件。

;3.2相关产品BOM、ECN、客户订单或生产指令单、联络书。

3.3GB/T2828.1-2012 按接收质量限(AQL)检索的逐批检验抽样计划。

4 定义4.1缺陷分级定义4.1.1Cri,Critical Defect,严重缺陷(致命缺陷):4.1.1.1对产品使用者人身与财产安全构成威胁的缺陷;4.1.1.2不符合使用者所在国法律法规之缺陷(如CE、UL、CCC及RoHS等安全和环保要求)4.1.2Maj,Major Defect,主要缺陷(重要缺陷):4.1.2.1制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能之缺陷;4.1.2.2会导致客户退机的外观缺陷;4.1.3Min,Minor Defect,次要缺陷(轻微缺陷):4.1.3.1不影响产品正常使用性能,但与标准存在轻微偏差之缺陷;4.1.3.2对产品外观产生轻微影响的缺陷;4.2名词术语定义4.2.1封样:Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。

4.2.2异色点:物体表层由于渗入外来物所导致局部颜色异于周围的点,如黑点和彩点。

4.2.3同色点指颜色与部品颜色相接近的点。

4.2.4污迹:由于外来物渗入物体表面形成的痕迹。

4.2.5色差:产品表面颜色与标准样品颜色比较,人眼能感觉出的明显差异。

4.2.6划伤:物体表面与其它尖锐物相互摩擦,留下不可擦拭掉的痕迹(分有感划伤与无感划伤)4.2.7脱模痕:因注射压力过大或型腔不平滑,脱模时造成边缘的刮痕。

移动电源成品出货检验报告

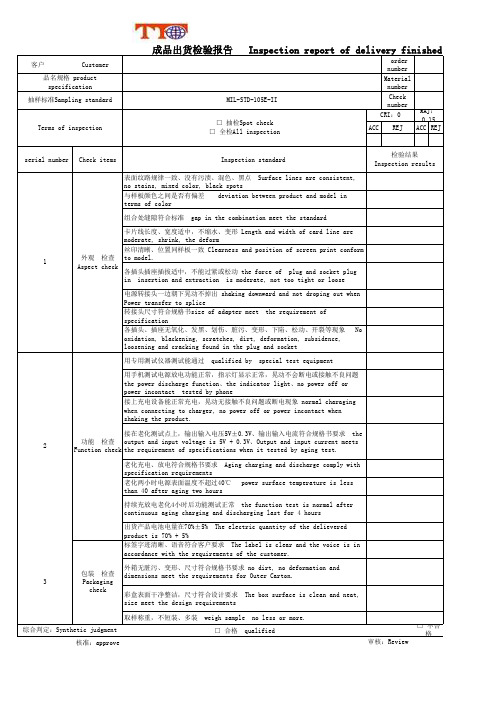

ordernumber Material number Check number ACCREJACC REJserial number Check items Inspection standard表面纹路规律一致、没有污渍、混色、黑点 Surface lines are consistent,no stains, mixed color, black spots与样板颜色之间是否有偏差 deviation between product and model in terms of color组合处缝隙符合标准 gap in the combination meet the standard卡片线长度、宽度适中,不缩水、变形 Length and width of card line are moderate, shrink, the deform丝印清晰、位置同样板一致 Clearness and position of screen print conform to model.各插头插座插拔适中,不能过紧或松动 the force of plug and socket plug in insertion and extraction is moderate, not too tight or loose 电源转接头一边朝下晃动不掉出 shaking downward and not droping out when Power transfer to splice转接头尺寸符合规格书size of adapter meet the requirement of specification各插头、插座无氧化、发黑、划伤、脏污、变形、下陷、松动、开裂等现象 No oxidation, blackening, scratches, dirt, deformation, subsidence,loosening and cracking found in the plug and socket用专用测试仪器测试能通过 qualified by special test equipment 用手机测试电源放电功能正常,指示灯显示正常,晃动不会断电或接触不良问题the power discharge function、the indicator light、no power off or power incontact tested by phone接上充电设备能正常充电,晃动无接触不良问题或断电现象 normal charaging when connecting to charger, no power off or power incontact when shaking the product.接在老化测试点上,输出输入电压5V±0.3V、输出输入电流符合规格书要求 theoutput and input voltage is 5V + 0.3V、Output and input current meets the requirement of specifications when it tested by aging test.老化充电、放电符合规格书要求 Aging charging and discharge comply with specification requirements老化两小时电源表面温度不超过40℃ power surface temperature is less than 40 after aging two hours持续充放电老化4小时后功能测试正常 the function test is normal after continuous aging charging and discharging last for 4 hours出货产品电池电量在70%±5% The electric quantity of the delievered product is 70% + 5%标签字迹清晰、语音符合客户要求 The label is clear and the voice is in accordance with the requirements of the customer.外箱无脏污、变形、尺寸符合规格书要求 no dirt, no deformation and dimensions meet the requirements for Outer Carton.彩盒表面干净整洁,尺寸符合设计要求 The box surface is clean and neat,size meet the design requirements取样称重,不短装、多装 weigh sample no less or more.□ 合格 qualified核准:approve□ 抽检Spot check □ 全检All inspectionTerms of inspection123外观 检查Aspect check功能 检查Function check 包装 检查Packaging check综合判定:Synthetic judgment□ 不合格审核:ReviewCRI:0MAJ:0.15检验结果Inspection results品名规格 product specification 抽样标准Sampling standardMIL-STD-105E-II 成品出货检验报告 Inspection report of delivery finished pr客户 Customerinqualified检验员:Quality InspectorSheet number:QP-19-01.A/0。

移动电源检验测试规范标准

移动电源测试规范1.目的:为保证深圳安科科技有限公司所生产移动电源质量及新开发产品性能验证,确保设计能满足合同及顾客的要求,达到或超过国家标准规定的技术要求.特制定本测试规范.2.适用范围:本规范适用于深圳市安科科技有限公司所有研发阶段及客户送样移动电源产品相关测试.3.职责:3.1技术部技术部负责编制并且监督执行产品设计验证、设计确认工作。

负责处理车间生产制造过程中发生的产品测试问题。

3.2品质部:品质部协助进行设计过程中所需的检验,测量和试验工作。

3.3采购部:负责测试过程中的配套采购。

4.名词解释:4.1 移动电源:一种为各类手机及数码产品提供充电的后备供电产品。

4.2 新产品:指在本公司没有进行合格批量生产的所有产品都称之为新产品。

5.测试条件:5.1本测试报告除另有规定外,各项试验均应在试验的标准大气条件下(以下称标准条件)进行:温度:15℃~35℃相对湿度:45%~75% 大气压:86kPa~106kPa6. 测试项目:6.1充电测试:1. 测试定义: 测试充电状态下的各种指标2. 测试设备: 直流电源、模拟电池3. 测试条件: 标准条件、输入4.5V-5.5V/2A(依据相关产品设计参数设置)4. 测试数量:2-5个6.2 负载效应:1. 测试定义: 测试电池负载效应2. 测试设备: 直流负载仪3. 测试条件: 标准条件4. 测试数量: 2-5个)6.3 动态负载:1. 测试定义: 测试电池动态放电性能2. 测试设备: 直流负载仪3. 测试条件: 标准条件、放电电流由 100mA到产品最大放电电流输出;(动态时间 100ms)4. 测试数量: 2-5个6.4 放电时间:1. 测试定义: 测试电池实际放电时间2. 测试设备: 直流负载仪3. 测试条件: 标准条件、电池满电并以产品的输出端口最大电流放电(依据相关产品设计参数检验)4. 测试数量: 2-5个6.5 输出效率:1. 测试定义: 测试电池放电时的转换效率2. 测试设备: 直流电源、直流负载仪、模拟电池、FLUKE17B3. 测试条件: 标准条件、最大负载输出4. 测试数量: 2-5个5. 合格依据:用产品相应的最大输出电流放电分别测试3.2V;3.4V;3.6;3.8;4.0V;4.2V;每个时段的电流及升压后输出口的相应电压和电流计算出每个时段的输出效率,标准效率≥85%(具体参照<6.6 输出波纹1. 测试定义: 测试电池输出纹波2. 测试设备: 示波器3. 测试条件: 标准条件4. 测试数量: 2-5个7.0 保护功能:7.1 输入输出保护:1. 测试定义: 测试电池输入输出保护功能2. 测试设备: 直流电源、直流负载仪、模拟电池3. 测试条件: 标准条件4. 测试数量: 2-5个7.2 电芯保护:1. 测试定义: 测试保护IC过流、过充、过放保护点2. 测试设备: 直流电源、直流负载仪、模拟电池3. 测试条件: 标准条件4. 测试数量: 2-5个5. 合格依据: 符合标准,保护电路需在规定范围内动作,不损坏任何组件;7.3 温度保护:1. 测试定义: 测试温度保护点及恢复点2. 测试设备: 直流电源、直流负载仪3. 测试条件: 恒温箱4. 测试数量: 2-5个5. 合格依据: 符合标准,保护电路需在规定范围内动作;8.其它相关测试:8.1 显示:1. 测试定义: 测试LED显示2. 测试设备: 直流电源3. 测试条件: 标准条件4. 测试数量: 2-5个5. 合格依据: (依据相关产品设计参数检验)8.2 静态功耗:1. 测试定义: 测试电池静态功耗状况2. 测试设备: FLUKE17B3. 测试条件: 标准条件4. 测试数量: 2-5个8.3 PCB及芯片温度1. 测试定义: 测试各主要IC及PCB板的温度2. 测试设备: FLUKE17B、直流负载仪3. 测试条件: 标准条件、最大负载输出4. 测试数量: 2-5个8.4 边充边放测试:1. 测试定义: 测试电池是否具备边充边放特性2. 测试设备: 直流电源、直流负载仪3. 测试条件: 标准条件4. 测试数量: 2-5个9.0 可靠性测试:9.1 低温放电测试:1. 测试定义: 测试电池低温放电特性2. 测试设备: 高低温测试柜3. 测试条件: 将电池放入-10℃±2℃的高温箱中恒温16-24h,然后以相应输出口最大电流放电至终止输出;4. 测试数量: 2-5个9.2 高温放电测试:1. 测试定义: 测试电池高温放电特性2. 测试设备: 高低温测试柜3. 测试条件: 将电源放入60℃±2℃的高温箱中恒温2h,然后以相应输出口最大电流放电至终止输出;4. 测试数量:2-5个5. 合格依据: 依据相应产品的实际容量计算;9.3 恒定湿热测试;1. 测试定义: 测试电池恒定湿热放电特性2. 测试设备: 恒温恒湿控制仪3. 测试条件: 将电池放入45℃+2℃,相对湿度为90%~95%的恒温恒湿箱中搁置48h 后,将电池取出在环境温度20+5℃的条件下搁置2h,再以相应输出口最大电流放电至终止输出;4. 测试数量:2-5个5. 合格依据: 依据相应产品的实际容量计算;9.4 跌落测试:1. 测试定义: 测试电池结构稳固性能2. 测试设备: 直流负载仪、跌落台3. 测试条件: 将电池由高度(最低点高度)为1000mm 的位置自由跌落到置于水泥地面上50mm的硬木板,从X、Y、Z 正负极方向(六个方向)每个方向自由跌落1次,自由跌落结束后,将电池能以相应输出口最大电流放电至终止输出4. 测试数量: 2-5 个9.5 震动:1. 测试定义: 测试电池外观性能2. 测试设备: FLUKE17B3. 测试条件: 电池按规定充电结束后,将电池直接安装或通过夹具安装在振动台的台面上,按下面的振动频率和对应的振幅调整好试验设备,X、Y、Z三个方向每个方向从10Hz~55Hz 循环扫频振动30min,扫频速率为1oct/min;振动频率:10Hz~30Hz位移幅值(单振幅):0.38mm振动频率:30Hz~55Hz位移幅值(单振幅):0.19mm,测试前后输出电压正常4. 测试数量: 2-5个5. 合格依据:10.抗干扰测试:10.1 RF干扰测试:1. 测试定义: 测试电池抗RF干扰能力2. 测试设备: 直流电源、FLUKE17B、手机3. 测试条件: 标准条件、测试距离:1cm、六个方向测试 (上下左右前后)4. 测试数量: 2 个附件《移动电源测试报告》。

移动电源测试规范.[DOC]

![移动电源测试规范.[DOC]](https://img.taocdn.com/s3/m/7163d2e667ec102de3bd8916.png)

移动电源产品测试验证状态项目名称:产品型号:产品阶段:□初样阶段□正样阶段□试产阶段□量产阶段测试验证时间及验证状态:验证开始时间:验证结束时间:产品最新验证状态图:(例如)验证中出现的严重问题:移动电源测试规1:目的:规移动电源的测试,包括测试项目、测试条件、测试方法以及判定标准。

2:使用围:适用于欣旺达研发中心研发一部所有的移动电源项目的测试。

3:参考标准:《移动电源通用规》《EN55022-2006》《GB-18287-2000》《GJB4477-2002》《EN61000-4-2》《IEC61000-4-2》《IEEE1725-2006》《UL1642安全标准》测试仪器、测试工具、测试环境:测试仪器:测试工具:实验室所有的测试工具。

测试环境:测试实验室、环境实验室。

目录一:常规电气性能测试(必测)1.1:保护性能测试1.2:输入电压围测试1.3:输出电压测试1.4:负载调整率测试1.5:静态电流测试1.6:动态负载测试1.7:过流测试1.8:短路测试1.9:容性负载测试1.10:充放电效率测试1.11:输出纹波测试1.12:充电转灯测试1.13:放电转灯测试1.14:充电特性测试1.15:放电特性测试1.16:开关按键测试1.17:放电容量转换效率测试1.18:充放电时间测试二:安规测试(只测试温升)2.1:温升测试三:ESD测试3.1:静电放电测试四:环境测试(需测试)4.1:高温存储测试4.2:低温存储测试4.3:高温运行测试4.4:低温运行测试4.5:恒定湿热测试4.6:高低温冲击测试五:EMC测试(根据客户要求,无要求可不测)六:可靠性测试(在测试中心做各种跌落、撞击、老化等测试)一:常规电气性能测试1.1:保护性能测试:1:测试目的:检测移动电源的过充、过放保护电压以及延迟时间能否满足规格书的要求,同时记录保护的电压值和相应的延迟时间。

2:测试设备:a :安捷伦万用表b :安捷伦直流电源c :泰克示波器3:测试方法:a :将保护板的B+、B-分别接上电源的正负极;b :把示波器的电压探头一接到保护IC的Co、Do脚和地,电压探头二接上保护 IC的VDD端,调节电源电压直至保护;C :记录测试数据和保存测试波形。

移动电源外观检验标准资料

塑料件因内应力,成型时冷却速度等原因而造成的变形

凸点/凹点

因模具的模仁表面被碰伤或带有杂质造成的局部细小的塑胶凸点或凹点

亮点

因模具表面有润滑油,或模具成型局部温度,材料中杂质等原因,而造成产品表面上有局部发亮的现象

4.4.2不可量化的不良缺陷:

不良缺陷

缺陷定义

缩水

当塑料熔体通过厚薄不均的过渡层,其压力损失及收缩率一定,从而形成厚薄不均过渡层的周围在厚度偏厚的部分形成凹陷

2014-3-11

审核:

批准:

4.4.3模具及成型产生的不良缺陷:

顶白

由于塑料件的包紧力大,须要较大的顶出压力才可顶出,在顶出时顶出力破坏分子局部结构而形成

顶凸

当产品未充分冷却却被顶出时,因塑料变形而导致在顶出位置的外表面产生凸起

填充不足

因注射压力不足或模腔内排气不良,模具等原因,使融熔树脂无法达到模腔内的某一角落而造成的射料不足现象

划伤

由于硬物摩擦而造成产品表面有划痕

露基材

由于油漆的粘度过大或喷漆时速度偏高时间偏短而造成局部露出素材

多喷或漏喷

未按照喷漆图面而喷漆超出喷漆区域或喷漆区域未喷全

毛絮

油漆中含有的或产品表层油漆未干时外来的毛状纤维或细状物

龟裂

油漆表层或电镀层,由塑料零件喷漆前残余的内应力,在环境作用下而裂开

制定:

刘军林

5.1.4每批出货必须提供出货检验报告,其内容包括外观,结构尺寸,包装,可靠性按照5.1.3执行。

5.2检验条件及方法:

作为表面和外观的装饰面要有一种整体的美观印象,这种评价是根据外观的质量标准,在一定距离和条件下,用眼睛的目视检验,适宜在非直射日光或相似条件的灯光

5.2.1视距与工时:

移动电源检验标准

135

放电

MOS

IC

Cell

65

PCB

135

④边充边放测试:

测试定义:测试电池是否具备边充边放特性

测试设备:直流电源、直流负载仪

测试条件:标准条件

测试数量: 2-5个

合格依据:无边充边放功能,同时接入时充电优先

项目

标准

边充边放

无边充边放功能,同时接入时充电优先

⑤反接测试:

测试定义:测试电池反接后的性能

测试设备:直流电源

测试条件:标准条件

测试数量: 2-5个

合格依据:(依据相关产品设计参数检验)

项目

标准

充电显示

◎○○→●◎○→●●◎→●●●

放电显示

显示剩余电量

按键显示

显示当前电量

②静态功耗:

测试定义:测试电池静态功耗状况

测试设备: FLUKE17B

测试条件:标准条件

测试数量: 2-5个

合格依据:静态功耗小于100uA

状况

标准

0mA

<100mV

250mA/500mA

<150mV

1000mA

<250mV

5.3保护测试项目:

①输入输出保护:

测试定义:测试电池输入输出保护功能

测试设备:直流电源、直流负载仪、模拟电池

测试条件:标准条件

测试数量: 2-5个

合格依据:符合标准,保护电路需在规定范围内动作,不损坏任何组件

输出过流保护

测试数量: 2-5个

合格依据:依据相应产品的实际容量计算

状况

标准

2A放电

外观应不鼓胀、不冒烟或漏液,放电容量应不低于常温的70%容量

充电宝测试标准

充电宝测试标准充电宝测试标准是指对充电宝的性能和质量进行评估和验证的一系列测试和标准。

以下是关于充电宝测试标准的详细介绍。

一、外观检查1.外观尺寸:检查充电宝的尺寸是否符合规定要求;2.外观工艺:检查充电宝的外观是否平整,无明显划痕、毛刺等;3.外观颜色:检查充电宝的颜色是否均匀、美观。

二、电池性能测试1.容量测试:测定充电宝的实际容量是否符合标称容量;2.循环充放电测试:通过连续进行多次充放电循环,检测充电宝的循环使用性能;3.充电效率测试:测量从电源到充电宝再到充电设备的整个充电过程中的能量损失;4.短路保护测试:模拟短路情况,检测充电宝是否能及时断开电路,保护充电设备和充电宝本身。

三、充电宝性能测试1.输入输出电流测试:测量充电宝的输入输出电流是否符合规定要求;2.输出电压测试:测量充电宝的输出电压是否稳定,并在正常范围之内;3.输出保持时间测试:测试充电宝在不同负载下的输出保持时间;4.充电速度测试:测试充电宝的充电速度是否满足需求;5.自放电率测试:测量充电宝的自放电率,即充电宝在长时间不使用时电量的消耗情况。

四、安全性能测试1.温升测试:测试充电宝在正常使用状态下的温度升高情况;2.过充过放测试:模拟充电宝充电和放电时的过充和过放情况,检测充电宝的过充过放保护性能;3.短路保护测试:模拟充电宝的短路情况,测试充电宝的短路保护性能;4.过流保护测试:模拟充电宝输出过大电流情况,测试充电宝的过流保护性能;5.电池高温测试:将充电宝置于高温环境下,测试充电宝的高温工作性能和安全性。

五、环境适应性测试1.低温测试:将充电宝置于低温环境下,测试充电宝的低温工作性能;2.高温测试:将充电宝置于高温环境下,测试充电宝的高温工作性能;3.湿度测试:将充电宝置于高湿度环境下,测试充电宝的湿度适应性。

六、其他测试1.充电宝的兼容性测试:测试充电宝与各类充电设备之间的兼容性;2.充电宝的使用寿命测试:通过对充电宝进行长时间使用模拟测试,评估其使用寿命。

移动电源成品检验标准

移动电源检验标准一、一、 目的:目的:通过对批次的检验保证获得合格的产品。

通过对批次的检验保证获得合格的产品。

二、二、 范围:范围:适用于本公司移动电源产品的检验适用于本公司移动电源产品的检验三、三、 内容:内容:1.1. 抽样方案:依据,抽样方案:依据,IL=II IL=II IL=II,,AQL CR=0、Maj.=Maj.=、、Min.=2.2. 缺陷定义:缺陷定义:CR CR((Critical Critical)):致命缺陷,对产品使用、维修或有关人员会造成危害或不安全的缺陷,抵触安全规格要求的;陷,抵触安全规格要求的;MAJ MAJ((Major Major)):不构成致命缺陷的,但可能造成故障,或对单位产品预定的目的使用性能会有严重的降低的缺陷,或妨碍到某些主要的功能的缺陷;性能会有严重的降低的缺陷,或妨碍到某些主要的功能的缺陷;MIN MIN((Minor Minor)):不构成致命缺陷或严重缺陷,只对产品的有效使用或使用性能有轻微的影响的。

的影响的。

3.3. 检验项目及标准:检验项目及标准: 区域定义:区域定义: A 区:正面部分区:正面部分 B 区:侧面部分区:侧面部分C 区:底面及电池室等其他使用者可见部分区:底面及电池室等其他使用者可见部分 检验环境要求:检验环境要求: 相对温度:相对温度:252525℃±℃±℃±101010℃℃ 相对湿度:相对湿度:454545%%~85~85%%光照条件:在正常灯光照射下,光源300~500Lux 300~500Lux,距物品,距物品1米以上米以上 视距:眼睛与物品距离40~50cm 视角:水平垂直±视角:水平垂直±454545°°目视时间:物品之每一面注视3~5秒 包装检验:包装检验: 检查要点检查要点 内容描述内容描述检验方法检验方法 缺陷类别缺陷类别CR Maj. Maj. Min. Min. 型号型号 包装型号与产品一致包装型号与产品一致目视目视◎ 大包装大包装机器数量不得短缺机器数量不得短缺◎印刷印刷内部机器不得混料内部机器不得混料◎ 不得破损、潮湿不得破损、潮湿 ◎ 污损面积≤污损面积≤1 C 1 C ㎡,㎡,N N ≤3 ◎ 接驳口不得粘贴不牢接驳口不得粘贴不牢 ◎ 字迹印刷清晰正确字迹印刷清晰正确 ◎ 不得有折痕不得有折痕◎ 普通包装异色文字错位各向≤普通包装异色文字错位各向≤2.0mm 2.0mm◎ 彩包异色文字错位各向≤彩包异色文字错位各向≤0.5mm 0.5mm ◎ Logo 异色错位各向≤异色错位各向≤0.5mm 0.5mm ◎ 产品包装产品包装 印刷印刷附件内容不得短缺或错误附件内容不得短缺或错误 ◎ 不得出现开裂不得出现开裂◎污损面积≤污损面积≤10mm210mm210mm2,,N ≤2 ◎不得有变形、凹陷等其他可见不良不得有变形、凹陷等其他可见不良◎ 印刷偏移或重影≤印刷偏移或重影≤0.5mm 0.5mm ◎ 字迹印刷清晰正确字迹印刷清晰正确◎ Logo 异色错位各向≤异色错位各向≤0.2mm 0.2mm◎装箱装箱附件内容与装箱清单相符附件内容与装箱清单相符 ◎附件规格正确附件规格正确◎ 附件无明显脏污、破损现象附件无明显脏污、破损现象 ◎ 装箱顺序正确装箱顺序正确◎ 内衬可良好固定产品内衬可良好固定产品◎ 标签标签各标签贴覆位置正确偏移≤各标签贴覆位置正确偏移≤ ◎ 各标签文字清晰正确各标签文字清晰正确 ◎ S/N 标签可以扫描标签可以扫描◎ 条码不得出现断裂条码不得出现断裂◎外观检验外观检验 检查要点检查要点内容描述内容描述检验方法检验方法缺陷类别缺陷类别CR Maj. Maj. Min. Min.单位mm A 区 B 区 C 区目视目视不良之间的距离要求≥15mm 划伤划伤 1* N ≤1 2* N ≤2 3* N ≤2 ◎污点污点 φ N ≤1 φ N ≤2 φ N ≤3 ◎ 压伤压伤 不允许不允许 φ N ≤2 φ N ≤3 ◎ 脱漆脱漆 不允许不允许 φ N ≤2 φ N ≤3◎ 凸(凹)点 不允许不允许φ N ≤2 φ N ≤3◎ 水纹水纹 不允许不允许 1* N ≤2 1* N ≤2◎ 擦伤擦伤 垂直目视不可见垂直目视不可见◎ 间隙间隙 ≤0.5mm 0.5mm,级差≤,级差≤,级差≤◎缩水、变形不允许不允许◎保护膜保护膜不得有脏污、指纹等不得有脏污、指纹等◎ 贴覆不得有气泡贴覆不得有气泡◎色差色差 同一产品△同一产品△E E ≤1同一批次△同一批次△E E ≤1(样板每月更新一次)(样板每月更新一次)色差仪配合样板样板◎喷漆喷漆 不得有质地差异不得有质地差异目视目视 触感触感 点规点规◎ 背标背标 内容正确内容正确◎ S/N 标签位置偏移≤标签位置偏移≤1.0mm 1.0mm ◎合格证、合格证、QC QC 贴不得缺少或污损贴不得缺少或污损 ◎ 贴附时气泡N ≤1,1,面积≤面积≤面积≤10mm2 10mm2 ◎ Logo不得错误、模糊、毛边不得错误、模糊、毛边◎ 双色时异色偏移各向≤双色时异色偏移各向≤0.15mm 0.15mm◎ 按键按键 偏心R ≤0.2mm◎脚贴脚贴 不得缺失或损伤不得缺失或损伤◎ 断差断差 接合处≤接合处≤0.5mm 0.5mm 0.5mm,极差≤,极差≤,极差≤0.2mm 0.2mm ◎ 组合组合 各组合间不得松动各组合间不得松动◎ 整机整机 清洁、无机械损伤,接口触点无锈蚀。

移动电源检验规范

文件编号版本/版次B.1页 次制 订审 核批 准1)检验员应视觉需非色盲、视力(或矫正后视力)应在1.0以上人员。

2)将产品置于在700Lux以上光源的日光灯下约40cm。

3)检验角度正常方式,视线与待检品距离约30cm,视线分别与待检面呈45度角和90度角的条件下停留约3S 钟,若能发现缺陷则视为明显,并依据对应缺陷标准给予判定;若无发现,则视为正常品,判定合格。

4)检验项目(主要有结构、功能、可靠性及环保),具体参照附件5.2图5-1-1图5-1-2五、管理规定: 5.1 检验设备及条件5.1.1 检验设备:塞规﹑卡尺﹑测试治具﹑电源、电子负载、示波器、电压/电流表。

5.1.2 抽样计划:依MIL-STD-105 E 正常检验一次抽样方案Ⅱ AQL﹕CRI=0 MAJ=0.4 MIN=1.0电气性能缺陷一律采用0收1退。

5.1.3 检验条件项目:四、定义:4.1 致命缺陷(CRI):指物料不符合法律法规(如HSF),或者能直接间接引起消费者人身安全的不良项目。

4.2 严重缺陷(MAJ):指物料尺寸、功能上的缺陷,以及严重外观/装配不良,不良的程度将直接造成物料无法使用或者可能引起客户退货的不良项目。

4.3 轻微缺陷(MIN): 指物料存在外观上轻微不良,可能会引起客户或消费者不满意,但不良的程度不至于造成客户投诉或者退货。

二、范围:本规范适用于深圳市卡格尔数码科技有限公司所有系列移动电源成品检验。

三、职责:3.1 物控部:根据采购计划对供方送料进行点数、暂收并向QC提出报检。

3.2 技术部:根据客户需求对材料进行承认、制定工程图面、变更资料,并签样给品质人员、以供检验。

3.3 品质部:依据送货单附联、检验标准、样板、规格书对报检物料进行检验、判定、标示。

2015.06.13一、目的:确保各类移动电源组装成品符合设计规格要求, 为检验提供依据,特制订本规范。

CAG-QI-0111/4制订日期30cm5.2产品检验面定义A级面:指的是产品外观最直观的正面部份,目光直视得到的地方。

移动电源检验规范

移动电源检验规范1 目的此标准规定了移动电源成品品质接收标准,保证移动电源外观、标识、包装及一般性能符合设计要求,确保产品品质。

2 适用范围适用于本公司生产的所有移动电源制程质量交收与出货检验,也可作为客户验货参考3 参考文件3.1相关产品的零部件图、产品装配图、产品成品图、包装图、产品规格书及作业指导书等相关文件。

;3.2相关产品BOM、ECN、客户订单或生产指令单、联络书。

3.3GB/T2828.1-2012 按接收质量限(AQL)检索的逐批检验抽样计划。

4 定义4.1缺陷分级定义4.1.1C ri,Critical Defect,严重缺陷(致命缺陷):4.1.1.1对产品使用者人身与财产安全构成威胁的缺陷;4.1.1.2不符合使用者所在国法律法规之缺陷(如CE、UL、CCC及RoHS等安全和环保要求)4.1.2M aj,Major Defect,主要缺陷(重要缺陷):4.1.2.1制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能之缺陷;4.1.2.2会导致客户退机的外观缺陷;4.1.3M in,Minor Defect,次要缺陷(轻微缺陷):4.1.3.1不影响产品正常使用性能,但与标准存在轻微偏差之缺陷;4.1.3.2对产品外观产生轻微影响的缺陷;4.2名词术语定义4.2.1封样:Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。

4.2.2异色点:物体表层由于渗入外来物所导致局部颜色异于周围的点,如黑点和彩点。

4.2.3同色点指颜色与部品颜色相接近的点。

4.2.4污迹:由于外来物渗入物体表面形成的痕迹。

4.2.5色差:产品表面颜色与标准样品颜色比较,人眼能感觉出的明显差异。

4.2.6划伤:物体表面与其它尖锐物相互摩擦,留下不可擦拭掉的痕迹(分有感划伤与无感划伤)4.2.7脱模痕:因注射压力过大或型腔不平滑,脱模时造成边缘的刮痕。

移动电源检验标准

充放电端口无错位,下陷、凸起,整体

产

品

性

能

检

验

1.充电电流

2.空载输出电压

3.

电量完全放完后5V1A充电电流为1.0A

2.5-5.3V

5.容量测试完毕后,在测试项目中点击读写速度测试,点击“读写速度的测试”进入速度测试界面,点击上方的“开始测试”按钮,对U盘读取速度进行测试。

6.测试完成后查看数据结果,USB2.0U盘32MB文件R读取速度大于10MB/S,W写入速度大于4MB/S

移动电源检测工艺文件

产品基本信息

厂家信息

图片

地址

联系人

电话

产品链接

产品规格

产品价格

包装价格

内袋价格

无

供方配件

说明书

图片

外

观

步骤

流程说明

1.检查丝印效果

图案及字体正确无漏印缺字颜色错误;图案字体歪斜模糊断线粗细不一致重影等错误。

2.检查、油污、异物划痕等。2.无卡死、有弹力,装配整齐无划伤、掉漆。

移动电源质量标准规范标准[详]

![移动电源质量标准规范标准[详]](https://img.taocdn.com/s3/m/d9b89b784b35eefdc8d333c3.png)

移动电源测试规范1.目的:为保证移动电源质量及新开发产品性能验证,确保设计能满足合同及顾客的要求,达到或超过国家标准规定的技术要求.特制定本测试规范.2.适用范围:本规范适用于所有研发阶段及客户送样移动电源产品相关测试.3.职责:3.1技术部技术部负责编制并且监督执行产品设计验证、设计确认工作。

负责处理车间生产制造过程中发生的产品测试问题。

3.2品质部:品质部协助进行设计过程中所需的检验,测量和试验工作。

3.3采购部:负责测试过程中的配套采购。

4.名词解释:4.1 移动电源:一种为各类手机及数码产品提供充电的后备供电产品。

4.2 新产品:指在本公司没有进行合格批量生产的所有产品都称之为新产品。

5.测试条件:5.1本测试报告除另有规定外,各项试验均应在试验的标准大气条件下(以下称标准条件)进行:温度:15℃~35℃相对湿度:45%~75% 大气压:86kPa~106kPa6. 测试项目:6.1充电测试:1. 测试定义: 测试充电状态下的各种指标2. 测试设备: 直流电源、模拟电池3. 测试条件: 标准条件、输入4.5V-5.5V/1A(依据相关产品设计参数设置)4. 测试数量:2-5个6.2 负载效应:1. 测试定义: 测试电池负载效应2. 测试设备: 直流负载仪3. 测试条件: 标准条件4. 测试数量: 2-5个5. 合格依据:分别测试0MA;500mA;1000mA的负载电压在5V±0.2V范围;(具体参照<测试报告>6.3 动态负载:1. 测试定义: 测试电池动态放电性能2. 测试设备: 直流负载仪3. 测试条件: 标准条件、放电电流由100mA到产品最大放电电流输出;(动态时间100ms)4. 测试数量: 2-5个6.4 放电时间:1. 测试定义: 测试电池实际放电时间2. 测试设备: 直流负载仪3. 测试条件: 标准条件、电池满电并以产品的输出端口最大电流放电(依据相关产品设计参数检验)4. 测试数量: 2-5个6.5 输出效率:1. 测试定义: 测试电池放电时的转换效率2. 测试设备: 直流电源、直流负载仪、模拟电池、FLUKE17B3. 测试条件: 标准条件、最大负载输出4. 测试数量: 2-5个5. 合格依据:用产品相应的最大输出电流放电分别测试3.2V;3.4V;3.6;3.8;4.0V;4.2V;每个时段的电流及升压后输出口的相应电压和电流计算出每个时段的输出效率,标准效率≥85%(具体参照<测试报告>)6.6 输出波纹1. 测试定义: 测试电池输出纹波2. 测试设备: 示波器3. 测试条件: 标准条件4. 测试数量: 2-5个7.0 保护功能:7.1 输入输出保护:1. 测试定义: 测试电池输入输出保护功能2. 测试设备: 直流电源、直流负载仪、模拟电池3. 测试条件: 标准条件4. 测试数量: 2-5个7.2 电芯保护:1. 测试定义: 测试保护IC过流、过充、过放保护点2. 测试设备: 直流电源、直流负载仪、模拟电池3. 测试条件: 标准条件4. 测试数量: 2-5个7.3 温度保护:1. 测试定义: 测试温度保护点及恢复点2. 测试设备: 直流电源、直流负载仪3. 测试条件: 恒温箱4. 测试数量: 2-5个8.其它相关测试:8.1 显示:1. 测试定义: 测试LED显示2. 测试设备: 直流电源3. 测试条件: 标准条件4. 测试数量: 2-5个8.2 静态功耗:1. 测试定义: 测试电池静态功耗状况2. 测试设备: FLUKE17B3. 测试条件: 标准条件4. 测试数量: 2-5个8.3 PCB及芯片温度1. 测试定义: 测试各主要IC及PCB板的温度2. 测试设备: FLUKE17B、直流负载仪3. 测试条件: 标准条件、最大负载输出4. 测试数量: 2-5个8.4 边充边放测试:1. 测试定义: 测试电池是否具备边充边放特性2. 测试设备: 直流电源、直流负载仪3. 测试条件: 标准条件4. 测试数量: 2-5个9.0 可靠性测试:9.1 低温放电测试:1. 测试定义: 测试电池低温放电特性2. 测试设备: 高低温测试柜3. 测试条件: 将电池放入-10℃±2℃的高温箱中恒温16-24h,然后以相应输出口最大电流放电至终止输出;4. 测试数量: 2-5个9.2 高温放电测试:1. 测试定义: 测试电池高温放电特性2. 测试设备: 高低温测试柜3. 测试条件: 将电源放入60℃±2℃的高温箱中恒温2h,然后以相应输出口最大电流放电至终止输出;4. 测试数量:2-5个9.3 恒定湿热测试;1. 测试定义: 测试电池恒定湿热放电特性2. 测试设备: 恒温恒湿控制仪3. 测试条件: 将电池放入45℃+2℃,相对湿度为90%~95%的恒温恒湿箱中搁置48h 后,将电池取出在环境温度20+5℃的条件下搁置2h,再以相应输出口最大电流放电至终止输出;4. 测试数量:2-5个9.4 跌落测试:1. 测试定义: 测试电池结构稳固性能2. 测试设备: 直流负载仪、跌落台3. 测试条件: 将电池由高度(最低点高度)为1000mm 的位置自由跌落到置于水泥地面上50mm的硬木板,从X、Y、Z 正负极方向(六个方向)每个方向自由跌落1次,自由跌落结束后,将电池能以相应输出口最大电流放电至终止输出4. 测试数量: 2-5 个9.5 震动:1. 测试定义: 测试电池外观性能2. 测试设备: FLUKE17B3. 测试条件: 电池按规定充电结束后,将电池直接安装或通过夹具安装在振动台的台面上,按下面的振动频率和对应的振幅调整好试验设备,X、Y、Z三个方向每个方向从10Hz~55Hz 循环扫频振动30min,扫频速率为1oct/min;振动频率:10Hz~30Hz位移幅值(单振幅):0.38mm 振动频率:30Hz~55Hz位移幅值(单振幅):0.19mm,测试前后输出电压正常4. 测试数量: 2-5个5. 合格依据:10.抗干扰测试:10.1 RF干扰测试:1. 测试定义: 测试电池抗RF干扰能力2. 测试设备: 直流电源、FLUKE17B、手机3. 测试条件: 标准条件、测试距离:1cm、六个方向测试(上下左右前后)4. 测试数量: 2 个附件《移动电源测试报告》。

移动电源成品检验指导书

移动电源成品检验指导书第一步:包装外观检验检查包装外观,印刷LOGO、字符、印刷的参数信息、LOGO颜色、包装颜色、包装款式、是否正确。

标准:要求包装表面无变形、无裂缝、无刮花、无气泡斑、表面无胶水、无水纹印,印刷的内容清晰、完整、参数信息符合订单要求,表面无明显脏污、无皱折痕、无潮湿现象。

单个面上直径0.5mm的黑点要少于2个;按照色卡标准及生产单视图对照色号,要求LOGO颜色、字符颜色、包装颜色、等所有有颜色要求的颜色与订单要求颜色一致,在自然散射光下目测无明显色差,包装款式与订单要求一致。

第二步:产品外观检验检查产品外观,印刷LOGO、字符、印刷的参数信息、LOGO颜色、产品颜色、产品款式、是否正确。

标准:要求产品无变形、无裂缝、无刮花、无气泡斑、表面无胶水、无水纹印,印刷的内容清晰、完整、参数信息符合订单要求,表面无明显脏污、无皱折痕、无潮湿现象。

单个面上直径0.5mm的黑点要少于2个;按照色卡标准及生产单视图对照色号,要求LOGO颜色、字符颜色、产品颜色、等所有有颜色要求的颜色与订单要求颜色一致,在自然散射光下目测无明显色差,产品款式与订单要求一致。

第三步:配件外观检验检查说明书、挂绳、吊牌、等配件外观,说明书内容、配件印刷的LOGO、印刷的颜色、配件的颜色、配件款式、是否正确。

标准:要求配件无刮花、无气泡斑、表面无胶水、无水纹印,印刷的内容清晰、完整、印刷信息符合订单要求,表面无明显脏污、无皱折痕、无潮湿现象。

单个面上直径0.5mm的黑点要少于2个;按照色卡标准及生产单视图对照色号,要求LOGO颜色、字符颜色、配件颜色、等所有有颜色要求的颜色与订单要求颜色一致,在自然散射光下目测无明显色差,配件款式与订单要求一致。

第四步:印刷附着力检验检查所有有印刷字符、LOGO、等印刷面上进行检验(说明书打印成像的这类除外)。

标准:用3M胶带贴紧产品印刷、丝印处,然后迅速地垂直向上拉起,外壳的喷油及LOGO印字不能有脱落现象。

移动电源CQC认证标准

编制部门品质部版本 : A0第 1 页 共 9 页移动电源检验规范编 制: 审 核:批 准: 受控印章:修 改 记 录2015年XX 月XX 日实施序 号 更改 单号 原章 节号 更 改 形 式更改人 更改日期 生效日期 备注原文件更改 换页编制部门品质部版本 : A0 第 2 页共 9 页1.目的提供移动电源产品在被检验过程中的方法与判定依据,使移动电源产品品质符合客户要求,确保产品使用的安全性以及可靠性.2.范围:凡本公司实验室有关检测移动电源产品之检测管制作业均属之。

3.参考文件:3.1《样品承认书》3.4《不合格品控制程序》3.3《试验检验控制程序》3.4《GB10125—1997》人造气氛腐蚀试验_盐雾试验3.5《GB/T 2900.11-1988》蓄电池名词术语(eqv IEC 60486:1986)3.6《 GB/T 18287-2013》蜂窝电话用锂离子电池总规范4.权责:4.1 IQC:对需待检物料进行填表送检,并跟踪检测结果。

4.2 实验室:按照《实验室检验控制程序》执行,并做检测计划记录测试数据。

5.定义:5.1 移动电源由一个或多个锂离子电池及相应的电路组合而成,产品具有坚固的外壳,有输出、输入端口,输出、输入为直流电压,可以直接作业电源使用。

5.2 额定能量移动电源内部电池的额定能量;对多电池应用的,指所有电池额定能量的总和,单位为Wh。

5.3 额定容量制造商标明的电池或移动电源容量。

移动电源的额定容量数值上等于移动电源中包含的电池额定容量的总和。

单位为Ah或mAh。

5.4 额定输出容量制造商标明的移动电源的有效输出容量,用C 表示,单位为安时(Ah)或毫安时(mAh)。

5.5 标称充电电压制造商标明的移动电源的充电电压值,可在此基础上规定冗余电压范围。

5.6 标称放电电压制造商标明的移动电源的直流放电输出电压值。

可在此基础上规定冗余电压范围。

5.7 标称充电电流制造商标明的移动电源充电输入电流值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件类型:检验标准

文件页码第1页,共10页

文件标题:移动电源成品检验规范

1 目的

此标准规定了移动电源成品品质接收标准,保证移动电源外观、标识、包装及一般性能符合设计要求,确保产品品质。

2 适用范围

适用于本公司生产的所有移动电源制程质量交收与出货检验,也可作为客户验货参考

3 参考文件

3.1相关产品的零部件图、产品装配图、产品成品图、包装图、产品规格书及作业指导书等相关文件。

;

3.2相关产品BOM、ECN、客户订单或生产指令单、联络书。

3.3GB/T2828.1-2012 按接收质量限(AQL)检索的逐批检验抽样计划。

4 定义

4.1缺陷分级定义

4.1.1Cri,Critical Defect,严重缺陷(致命缺陷):

4.1.1.1对产品使用者人身与财产安全构成威胁的缺陷;

4.1.1.2不符合使用者所在国法律法规之缺陷(如CE、UL、CCC及RoHS等安全和环保要求)

4.1.2Maj,Major Defect,主要缺陷(重要缺陷):

4.1.2.1制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能之缺陷;

4.1.2.2会导致客户退机的外观缺陷;

4.1.3Min,Minor Defect,次要缺陷(轻微缺陷):

4.1.3.1不影响产品正常使用性能,但与标准存在轻微偏差之缺陷;

4.1.3.2对产品外观产生轻微影响的缺陷;

4.2名词术语定义

4.2.1封样:Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确

认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限

样板(上/下限样板一般需征求销售部意见)、结构样板等。

4.2.2异色点:物体表层由于渗入外来物所导致局部颜色异于周围的点,如黑点和彩点。

文件类型:检验标准

文件页码第2页,共10页

文件标题:移动电源成品检验规范

4.2.3同色点指颜色与部品颜色相接近的点。

4.2.4污迹:由于外来物渗入物体表面形成的痕迹。

4.2.5色差:产品表面颜色与标准样品颜色比较,人眼能感觉出的明显差异。

4.2.6划伤:物体表面与其它尖锐物相互摩擦,留下不可擦拭掉的痕迹(分有感划伤与无感划伤)

4.2.7脱模痕:因注射压力过大或型腔不平滑,脱模时造成边缘的刮痕。

4.2.8拉白:成型品脱模时,由于钩料杆的拉力大于顶料杆的顶出力而使部位所产生的白化现象

4.2.9顶白:因模具顶针问题造成塑胶制品顶针处外部出现白色圆孤。

4.2.10流纹:产品表面以浇口为中心而呈现出年轮状条纹。

4.2.11批锋:机械加工或成型后在产品的棱角、边缘出现的毛刺、尖头、锐角薄片等突出物。

4.2.12剥落:物体表面的覆盖物成片地脱落。

4.2.13掉漆:因喷漆不良,造成漆点状或块状脱落。

4.2.14缩水:因成型或结构不良造成物体表面出现凹陷现象。

4.2.15锈斑:由氧化还原作用在结构表面或结构内形成黄棕、棕或红棕色铁质斑块。

4.2.16压伤:因外力作用造成物体表面出现凹坑或凹槽。

4.2.17段差:两部件组合后不在同一平面内,出现高低台阶差异。

4.2.18间隙:两部件组合不紧密而出现的缝隙。

4.3产品外观检验区域及符号代码定义

4.3.1AA区:移动电源LCD显示区和Logo丝印及周围10mm以内的区域

4.3.2A区:移动电源Logo丝印面除去AA区外的其它区域以及按键和USB接口面

4.3.3B区:移动电源除去AA区和A区外的其它区域(如底面和侧面)

4.3.4N:Number (数量) D: Diameter(直经) L: Length(长度) h: Highness(高度)

B:Beepness (深度) W:Width (宽度) G: Gap (间隙) DS:(间距)

5抽样计划与接收标准

5.1抽样计划:按照国标GB/T2828.1-2012 (或等同标准),一般检验水平II级、正常单次抽样方案,。