第二章 化工原理

化工原理第二章流体输送设备

化工原理-第二章-流体输送设备一、选择题1、离心泵开动以前必须充满液体是为了防止发生()。

AA. 气缚现象;B. 汽蚀现象;C. 汽化现象;D. 气浮现象。

2、离心泵最常用的调节方法是()。

BA. 改变吸入管路中阀门开度;B. 改变压出管路中阀门的开度;C. 安置回流支路,改变循环量的大小;D. 车削离心泵的叶轮。

3、离心泵的扬程,是指单位重量流体经过泵后获得的()。

BA. 包括内能在内的总能量;B. 机械能;C. 压能;D. 位能(即实际的升扬高度)。

4、离心泵的扬程是()。

DA. 实际的升扬高度;B. 泵的吸液高度;C. 液体出泵和进泵的压差换算成液柱高度D. 单位重量液体出泵和进泵的机械能差值。

5、某同学进行离心泵特性曲线测定实验,启动泵后,出水管不出水,泵进口处真空计指示真空度很高,他对故障原因作出了正确判断,排除了故障,你认为以下可能的原因中,哪一个是真正的原因()。

CA. 水温太高;B. 真空计坏了;C. 吸入管路堵塞;D. 排出管路堵塞。

6、为避免发生气蚀现象,应使离心泵内的最低压力()输送温度下液体的饱和蒸汽压。

AA. 大于;B. 小于;C. 等于。

7、流量调节,离心泵常用(),往复泵常用()。

A;CA. 出口阀B. 进口阀C. 旁路阀8、欲送润滑油到高压压缩机的气缸中,应采用()。

输送大流量,低粘度的液体应采用()。

C;AA. 离心泵;B. 往复泵;C. 齿轮泵。

9、1m3气体经风机所获得能量,称为()。

AA. 全风压;B. 静风压;C. 扬程。

10、往复泵在启动之前,必须将出口阀()。

AA. 打开;B. 关闭;C. 半开。

11、用离心泵从河中抽水,当河面水位下降时,泵提供的流量减少了,其原因是()。

CA. 发生了气缚现象;B. 泵特性曲线变了;C. 管路特性曲线变了。

12、离心泵启动前____ ,是为了防止气缚现象发生。

DA 灌水;B 放气;C 灌油;D 灌泵。

13、离心泵装置中____ 的滤网可以阻拦液体中的固体颗粒被吸入而堵塞管道和泵壳。

化工原理第二章 流体输送机械

3、适应被输送流体的特性

二、 流体输送机械的分类

输送液体——泵

1、流体根据输送介质不同

输送气体——风机或压缩机

动力式

2、根据工作原理不同 容积式

流体作用式

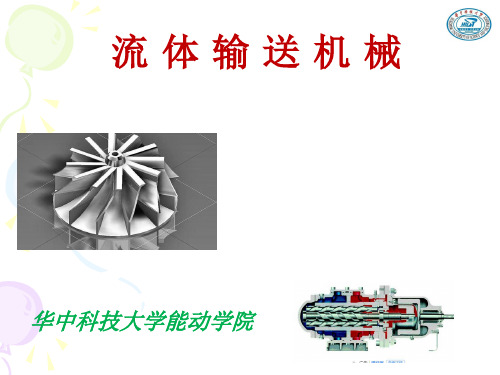

离心泵的外观

第一节 离心泵

一、 离心泵的工作原理和基本结构

1、离心泵的主要构造: (1)叶轮 ——叶片(+盖板)

1)叶轮

a)叶轮的作用 将电动机的机械能传给液体,使液体的动能有所提高。

一般都采用后弯叶片。2=25-30o

(4)理论流量

当离心泵确定,其β2、b2、D2一定,

当转速一定时,理论压头和流量呈直 线关系,

H A BqT

采用后弯叶片。2<90o,B>0,因此,H随q增大而减小。

3、实际压头

离心泵的实际压头与理论压头有较大的差异,原因在于流 体在通过泵的过程中存在着压头损失,它主要包括: 1)叶片间的环流 2)流体的阻力损失 3)冲击损失

H e K Bqv2 ——管路特性方程

对于气体输送系统,由于 常数 ,列伯努利方程以单位

体积为基准

HT

gZ

P

u 2 2

gH f

由于气体密度较小,位风压 gZ 一项一般可以忽略。

2、管路系统对输送机械的其他性能要求

1、结构简单,重量轻,投资费用低

2、运行可靠,操作效率高,日常操作费用低

理论压头、实际压头及各种压头损失与流量的关系为 H

q-H

实际压 头

实际压头和流量关系: H A BqT2

二、离心泵的主要性能参数和特性曲线

1、离心泵的主要性能参数

流量 q,泵单位时间实际输出的液体量,m3/s或m3/h。 压头 H,泵对单位重量流体提供的有效能量(扬程),m。 轴功率和效率p,电机输入离心泵的功率,单位W 或kW。 允许汽蚀余量 △h,泵抗气蚀性能参数,m 。

化工原理 第二章 流体流动.

本章着重讨论流体流动过程的基本原理和流体 在管内的流动规律,并应用这些规律去分析和计 算流体的输送问题:

1. 流体静力学 3. 流体的流动现象 5. 管路计算

2. 流体在管内的流动 4. 流动阻力 6. 流量测量

要求 掌握连续性方程和能量方程 能进行管路的设计计算

概述 流体: 在剪应力作用下能产生连续变形的物体称

为流体。如气体和液体。

流体的特征:具有流动性。即

抗剪和抗张的能力很小; 无固定形状,随容器的形状而变化;

在外力作用下其内部发生相对运动。

流体的研究意义

流体的输送:根据生产要求,往往要将这些流体按照生产 程序从一个设备输送到另一个设备,从而完成流体输送的任

务:流速的选用、管径的确定、输送功率计算、输送设备选用

为理想气体)

解: 首先将摄氏度换算成开尔文:

100℃=273+100=373K

求干空气的平均分子量: Mm = M1y1 + M2y2 + … + Mnyn

Mm =32 × 0.21+28 ×0.78+39.9 × 0.01

=28.96

气体平均密度:

0

p p0

T0 T

0

T0 p0

p T

Mm R

解:应用混合液体密度公式,则有

1

m

a1

1

a2

2

0.6 0.4 1830 998

7.285 10 4

m 1370 kg / m3

例2 已知干空气的组成为:O221%、N278%和Ar1%(均为体积%)。 试求干空气在压力为9.81×104Pa、温度为100℃时的密度。(可作

第二章化工原理实验 雷诺实验

第二章化工原理实验实验一、雷诺实验一、实验目的:1.建立“滞流和湍流两种流动形态”的感性认识;2.观察雷诺准数与流体流动类型的相互关系;3.观察滞流时流体在圆管内的速度分布曲线;二、实验原理:1.滞流时,流体质点做直线运动,即流体分层流动,与周围的流体无宏观的混合,湍流时,流体质点呈紊乱地向各方向作随机的脉动,流体总体上仍沿管道方向流动。

2.雷诺准数是判断实际流动类型的准数。

若流体在圆管内流动,则雷诺准数可用下式表示:(2-1)一般认为,当Re≤2000时,流体流动类型属于滞流;当Re≥4000时,流动类型属于湍流;而Re值在2000~4000范围内是不稳定的过渡状态,可能是层流也可能是湍流,取决于外界干扰条件。

如管道直径或方向的改变、管壁粗糙,或有外来振动等都易导致湍流。

3.对于一定温度的流体,在特定的圆管内流动,雷诺准数仅与流速有关。

本实验是改变水在管内的速度,观察在不同雷诺准数下流体流型的变化。

理论分析和实验证明,滞流时的速度沿管径按抛物线的规律分布。

中心的流速最大,愈近管壁流速愈慢。

湍流时由于流体质点强烈分离与混合,所以速度分布曲线不再是严格的抛物线,湍流程度愈剧烈,速度分布曲线顶部的区域愈广阔而平坦,但即使湍流时,靠近管壁区域的流体仍作滞流流动,这一层称为滞流内层或滞流底层,。

它虽然极薄,但在流体中进行热量和质量的传递时,产生的阻力比流体的湍流主体部分要大得多。

三、实验装置及流程:1.实验装置示意图及流程图2-1 雷诺实验——装置示意图及流程1.溢流管;2.小瓶;3.上水管;4.细管;5.水箱;6.水平玻璃管;7.出口阀门实验装置如图2-1所示,图中水箱内的水由自来水管供给,实验时水由水箱进入玻璃管(玻璃管供观察流体流动形态和滞流时管路中流速分布之用)。

水量由出口阀门控制,水箱内设有进水稳流装置及溢流管,用以维持平稳而又恒定的液面,多余水由溢流管排入下水道。

2.实验仿真界面图2-2 雷诺实验——仿真界面四、实验步骤:1、实验步骤(1)雷诺实验1)打开进水阀,使自来水充满高位水箱;2)待有溢流后,打开流量调节阀;3)缓慢地打开红墨水调节阀;4)调节流量调节阀,并注意观察滞流现象;5)逐渐加大流量调节阀的开度,并注意观察过渡流现象;6)进一步加大流量调节阀的开度,并注意观察湍流现象;7)由孔板流量计测得流体的流量并计算出雷诺准数;8)关闭红墨水调节阀,然后关闭进水阀,待玻璃管中的红色消失,关闭流量调节阀门,结束本次实验。

化工原理第二章-流体输送机械

w2 w2 w2 c2小,泵内流动阻力损失小

c2 c2

c2

uuu222

前径后弯向弯叶叶叶片片片

3) 理论流量

H T

u22 g

u2ctg2 gD2b2

若离心泵的几何尺寸(b2、D2、β2)和转速n一定,则式可表示

为

表示HT∞与QT呈线性关系,该直线的斜率与叶 片形状β2有关,即 β2>90°时,B<0, HT∞随QT的增加而增大。 β2=90°时,B=0, HT∞与QT的无关。 β2<90°时,B>0, HT∞随QT的增加而减少。

Ne

轴功率 N :电机输入到泵轴的功率,由于泵提供给流 体的实际扬程小于理论扬程,故泵由电机获得的轴功并不 能全部有效地转换为流体的机械能。

N Ne

有效功率 Ne:流体从泵获得的实际功率,可直

接由泵的流量和扬程求得

Ne = HgQρ

N QH 102

电机

泵

2. 离心泵特性曲线及其换算

用20C清水测定

包括 :H~Q曲线(平坦型、陡降型、 驼峰型) N~Q曲线、 ~Q曲线

QgH

N

由图可见: Q,H ,N,

有最大值。

思考: ➢ 离心泵启动时均关闭 出口阀门,why? ➢为什么Q=0时,N0?

02

高效区

与最高效率相比, 效率下降5%~8%

设计点

3.离心泵性能的改变和换算

1)液体性质的影响 (1)密度:

思考:泵壳的主要作用是什么?

①汇集液体,并导出液体; ②能量转换装置

轴封装置:离心泵工作时是泵轴旋转而泵壳不动,泵轴与泵 壳之间的密封。

作用:防止高压液体从泵壳内沿间隙漏出,或外界空气 漏入泵内。

化工原理第二章.

u1

4qv

d12

4 15 103 3.14 0.12

1.91m/s

u2

4qv π d22

2.98 m/s

H 0 f ,12

H 0.5 2.55105 2.67104 2.982 1.912

1000 9.81

2 9.81

29.5m

能适应物料特性(如黏度、腐蚀性、易燃易爆、 含固体等)要求。

流体输送设备分类:

按流体类型 按工作原理

输送液体—泵(pumps) 输送气体—通风机、鼓风机、压缩机

及真空泵

离心式 往复式 旋转式 流体动力作用式

第一节 离心泵

一、基本结构及工作原理

离心泵(centrifugal pump)

1.基本结构

第二章 流体输送机械

1. 本章学习的目的 通过学习,了解制药化工中常用的流体输送机

械的基本结构、工作原理及操作特性,以便根据生 产工艺要求,合理地选择和正确使用输送机械,并 使之在高效率下可靠运行。 2. 本章重点掌握的内容

离心泵的基本结构、工作原理、操作特性、安 装及选型。

概述

生产过程中的流体输送一般有以下几种情况:

效率64% 轴功率2.6kW

重量363N

(1)流量(qv):单位时间内泵所输送的液体体积。m3/s 常用单位为L/s或m3/h qv与泵的结构、尺寸、转速等有关 ,实际流量还与 管路特性有关。

(2)扬程或压头(H):是指单位重量(1N)液体流经 泵所获得的能量,单位:m 。H与泵的结构、转速 和流量有关。

旋转的叶轮(impeller) 固定的泵壳(Volute)

2、离心泵的工作原理

化工原理(第二版)第二章

p0

g

p1

g

u12 2g

H f

p0

g

p1

g

u12 2g

pv

g

pv

g

H

f

p0

g

ha

pv

g

Hf

p0

g

h

pv

g

Hf

Hg max

47

(3)允许汽蚀余量的校正

h~20度清水,条件不同时要校正,校正曲线说明书

2. 离心泵的实际压头

实际压头比理论压头要小。具体原因如下: (1)叶片间的环流运动

主要取决于叶片数目、装置角2、叶轮大小、液体粘度等因素,而几 乎与流量大小无关。

c2 c2

23

阻 力 损 失

(2)水力损失 冲 击损 失 阻力损失 可近似视为与流速的平方呈正比

24

冲击损失 在设计流量下,此项损失最小。流量若偏离设计量越远, 冲击损失越大。

高效

区

设计点 Q

33

3.离心泵特性的影响因素

(1)流体的性质:

密度的影响

对 H~Q 曲线、~Q 曲线无影响,但N QgH ,

故,N~Q 曲线上移。

粘度的影响 当比 20℃清水的大时,H,N,

实验表明,当<20 厘斯时,对特性曲 线的影响很小,可忽略不计。

化工原理第二章1

③工作点对应的各性能参数反映一台泵的实际工作状态。

14

3.离心泵的流量调节 (1)改变管路特性------变出口阀的开度

15

(2)改变泵的特性 ----变叶轮转速 nA<nB,转速增加,流量和压头均

增加。

(3)改变泵的特性 ----切削叶轮直径

调节范围不大,只能变小,适合 长期性调整,操作中调整不可行

P63

例2-3

16

四

离心泵的组合操作

1.双泵并联 ①理论上,H不变,Q加倍; ②实际工作流量并未加倍(QB<2QA),压头有所增加 ;n台完全相同的泵并联,组合泵的特性方程为: ③

H A B Q2 n2

2.双泵串联 ①理论上,Q不变,H加倍;

θ

28

3.往复泵特点:

(1) 流量只与泵缸尺寸、冲程、活塞往复次数有关,与泵的压

头、管路等无关。

(2) 理论上

单动泵的流量:QT=ASnr 双动泵的流量:QT=(2A-a)S nr 式中: QT —— 往复泵理论流量,m3/s; A —— 活塞截面积,m2;

a —— 活塞杆截面积,m2;

有效功率Ne :单位时间离心泵对流体做的功。 Ne=gQH ;

轴功率N:单位时间内由电机输入离心泵的功。 效率η :泵对外加能量的利用程度。 η = Ne /N 2.离心泵的性能曲线 ①H-Q曲线:随着流量的增加,泵的压头下降, 此规律对流量很小的情况可能不适用。 ② N-Q曲线:轴功率随流量的增加而增大,离心

部真空,周围液体以很高的流速冲向真空区域; ③当汽泡的冷凝发生在叶片表面附近时,大量液体以高频冲 击力冲击叶片,使叶轮损伤,这种现象称为“汽蚀”。

化工原理第二章 吸收.

2.2.1平衡溶解度

⑴溶解度曲线 对 单组 分 物 理 吸收 的 物 系 ,根 据 相 律 ,自 由 度 数 F 为 F=CΦ +2=3-2+2=3(C=3,溶质A,惰性组分B,溶剂S,Φ =2,气、液两 相),即在温度 t ,总压 p ,气、液相组成共4个变量中,由3个自 变量(独立变量),另1个是它们的函数,故可将平衡时溶质在气 相中的分压 pe 表达为温度 t ,总压 p 和溶解度 x 的函数:

2.1概述

①溶剂应对被分离组分(溶质)有较大的溶解度,或者说在 一定的温度与浓度下,溶质的平衡分压要低。这样,从平衡角度 来说,处理一定量混合气体所需溶剂量较少,气体中溶质的极限 残余浓度亦可降低;就过程数率而言,溶质平衡分压↓,过程推 动力大,传质数率快,所需设备尺寸小。 ②溶剂对混合气体中其他组分的溶解度要小,即溶剂应具备 较高的选择性。若溶剂的选择性不高,将同时吸收混合物中的其 他组分,只能实现组分间某种程度的增浓而不能实现较为完全的 分离。 ③溶质在溶剂中的溶解度应对温度的变化比较敏感,即不仅 在低温下溶解度要大,平衡分压要小,而且随着温度升高,溶解 度应迅速下降,平衡分压应迅速上升。这样,被吸收的气体容易 解吸,溶剂再生方便。

2.1概述

④溶剂的蒸汽压要低,不易挥发。一方面是为了减少溶剂在 吸收和再生过程的损失,另一方面也是避免在气体中引入新的杂质。 ⑤溶剂应有较好的化学稳定性,以免使用过程中发生变质; ⑥溶剂应有较低的粘度,不易产生泡沫,以实现吸收塔内良 好的气液接触和塔顶的气液分离。 ⑦溶剂应尽可能满足价廉、易得、无毒、不易燃烧等经济和 安全条件。 实际上很难找到一个理想得溶剂能够满足上述所有要求,应 对可供选择得溶剂做全面得评价,以便作出经济、合理得选择。 ⑹吸收操作得经济性 吸收总费用=设备(塔、换热器等)折旧费+操作费(占比重大)

化工原理课件第2章:流体输送

4. 当液体输送温度较高或液体沸点较低时,可能出现[Hg]为负的情况, 此时应将离心泵安装于贮槽液面以下。

化工原理——流体输送机械

2.2.6 离心泵的类型与选用 1. 类型 ① 清水泵——单级、多级、双吸 ②耐腐蚀泵——用耐腐蚀材料 ③油泵——密封良好 ④液下泵——轴封要求不高 ⑤屏蔽泵——无密封、无泄漏

qV' D' qV D

H

' e

He

D' D

2

Pa' Pa

D' D

3

——切割定律

化工原理——流体输送机械

2.2.4 离心泵的工作点与流量调节 1. 管路特性曲线

K:由管路特性决定, 一般为高度湍流,与流 量无关

化工原理——流体输送机械

管路特性的影响因素 化工原理——流体输送机械

7. 效率:有效功率与轴功率之比,即

Pe

Pa

化工原理——流体输送机械

8. 泵内的能量损失 a. 容积损失

高压液体泄漏到低压处,qV

b. 水力损失 液体内摩擦及液体与泵壳的碰撞,He c. 机械损失 轴与轴承,轴封的摩擦

化工原理——流体输送机械

轴功率:电机提供给泵轴的功率,W

Pa

Pe

H串 2 A 2BoqV2串

并联时的特性曲线为:

H并

A

Bo

qV并 2

2

H串<2H单 qV串>qV单

qV 并<2qV 单 H并>H单

化工原理——流体输送机械

化工原理-第二章-离心泵

2、离心泵的工作原理

(1)叶轮被泵轴带动旋转,对位于叶片间的流体做 功,流体受离心力的作用,由叶轮中心被抛向外围 。当流体到达叶轮外周时,流速非常高(15~25 m/s),使流体获得动能。

(2)泵壳汇集从各叶片间被抛出的液体,这些液体 在壳内顺着蜗壳形通道逐渐扩大的方向流动,使流 体的动能转化为静压能。

例:有一离心泵用来输送水,出口管速 度为3.6m/s,流体离开叶轮的线速度是 30m/s,试确定流体流经泵前后的压力差 。忽略阻力损失。

2023/11/12

解:从叶轮边沿处到泵的出口处列伯努利方程为:

Z1

u12 2g

P1

g

H

Z2

u22 2g

P2

g

H

f

忽略高度差,即 Z1=Z2

已知 H=0 ΣHf=0 u1=30m/s u2=3.6m/s

2023/11/12

离心泵的压头取决于:

▪ 泵的结构(叶轮的直径、叶片的弯曲情况等)

▪ 转速 n

▪ 流量 Q

可以通过实验测定离心 泵的压头(扬程),其 具体方法为: (1)在泵的前后安装 真空表、压力表; (2)进行能量衡算。

2023/11/12

H的计算可根据进、出两截面间的柏努利方程:

P进

g

u进2 2g

导叶轮上的叶片的弯曲方向与叶轮上叶片的弯曲方向相反 ,其弯曲角度正好与液体从叶轮流出的方向相适应,引导液 体在泵壳的通道内平缓的改变方向,使能量损失减小,使动 能向静压能的转换更为有效。

2023/11/12

(3)轴封装置

a)轴封的作用

为了防止高压液体从泵壳内沿轴的四周而漏出,或者外界

空气漏入泵壳内。

n2 n1

化工原理内容概要-第2章

《化工原理》内容提要第二章流体输送机械1. 基本概念1)离心泵的主要构件:叶轮和蜗壳2)泵的流量q v:指泵的单位时间内送出的液体体积,等于管路中的流量,这是输送任务所规定必须达到的输送量。

3)泵的压头(又称扬程)He是指泵向单位重量流体提供的能量。

4)流体输送机械的分类:动力式(叶轮式)、容积式(正位移式)、其他类型。

5)离心泵的主要构件:叶轮和蜗壳。

6)离心泵的主要性能参数:流量、扬程、效率、轴功率。

7)离心泵特性曲线:描述压头、轴功率、效率与流量关系的曲线。

8)离心泵的工作点:泵特性曲线与管路特性曲线的交点。

9)离心泵的调节:改变管路特性(阀门的开大关小,改变K值);改变泵的特性(改变D、n,调节工作点)。

10)往复泵的结构:由泵缸、活塞、活塞杆、吸入和排出单向阀(活门)构成,有电动和汽动两种驱动形式。

2. 基本原理1)离心泵的工作原理:电动机经泵轴带动叶轮旋转,叶片间的液体在离心力作用下,沿叶片间的通道从叶轮中心进口处甩向叶轮外围,以很高速度汇入泵壳;液体经泵壳将大部分动能转变为静压能,以较高压力从压出口进入排出管。

2)泵的汽蚀现象:当水泵叶轮中心进口出压力低于操作温度下被输送液体的饱和蒸汽压时,液体将发生沸腾部分汽化。

所生成的汽泡,在随液体从叶轮进口向叶轮外围流动时,因压强升高,气泡立即凝聚。

高速度冲向原空间,在冲击点处产生高频高压强冲击。

当气泡的凝结发生在叶轮表面时,气泡周围液体在高压作用下如细小的高频水锤撞击叶片,加之气泡中可能带有氧气等对金属材料发生化学腐蚀作用,将导致叶片过早损坏。

3)离心泵的选用原则:①根据被输送液体的性质确定泵的类型;②确定输送系统的流量和所需压头;③根据所需流量和压头确定泵的型号。

4)往复泵的工作原理:活塞往复运动,在泵缸中造成容积的变化并形成负压和正压,完成一次吸入和排出。

5)气体输送的特点:气体的密度相对液体很小,①动力消耗大;②气体输送机械体积一般都很庞大;③输送机械内部气体压力变化的同时,体积和温度也将随之发生变化。

化工原理第二章

1、管路特性:H e ′= (z 2-z 1) + (p 2-p 1)/(ρg ) + ΣH f=8+(0.45-0.15)×10/0.8+8λLV 2/(π 2gd 5)=11.75+1.32×105V 2泵的特性:H e = 26-1.15×105V 2H e = H e ′,解得 V = 7.60×10-3 m 3/s则 H e = 26-1.15×105×(7.60×10-3)2 = 19.4 mN e = H e V ρg = 19.4×7.60×10-3×800×9.81 = 1.16×103 W3、m gdLV g p p z z He 1.4205.081.914.3)360018()2050(023.0881.99601081.9)2.02.1(218'52245221212=⨯⨯⨯+⨯⨯+⨯⨯⨯-+=+-+-=πλρ 可见,管路要求V =18m 3/h,H e ′=42.1m,而该泵最高效率时:V =20m 3/h , H e =44m,管路要求的(V ,H e ′)点接近最高效率的状态,故此泵适用。

m gd LV h H gp p H f v g 34.583.2,5220max ,-=--=∆---=∑πλρ允吸 故可正常工作。

4、解:1-2截面间列伯努利方程。

P 1=P a=0(表) z 1=0 u 1=0 p 2=9.81×104Pa(表)z 2=12m u 2=1.5m/sH e =P 2/ρg + z 2+u 22/2g +λ(L /d )u 2/2g +∑H f ,吸+H f 换热器=9.81×104/(960×9.81)+1.52/(2×9.81)+12+0.03×(120/0.106)×1.52/(2×9.81)+1+0.8×9.81×104/(960×9.81) =35.75mV=(π/4)(0.106)2×1.5×3600=47.6m3/hr由H e、V考虑选用3B57A型合适。

化工原理第二章平面力系

如图所示,平面上作用一力 F ,在同平面内任取一点O, 点O称为矩心,点O到力的作用线的垂直距离h称为力臂。

力对点的矩:

力对点之矩是一个代数量, 它的绝对值恒等于力的大小与力臂的乘积, 它的正负可按下法确定:力使物体绕矩心逆时针转向转动 时为正,反之为负。 力 F 对于点O的矩

由右图容易看出,力F对点O的矩的大 小也可用三角形OAB面积的两倍表示, 即

(2)画受力图。

滑轮受到钢丝绳的拉力

=

=P;

由于滑轮的大小可忽略不计,故这些力可看作是汇交力系。

(3)列平衡方程 为使每个未知力只在一个轴上有投影, 在另一轴上的投影为零,坐标轴应尽量 取在与未知力作用线相垂直的方向。这 样在一个平衡方程中只有一个未知数, 不必解联立方程,故选取坐标轴如图所 示。 (a)

和

当Ox、Oy两轴不相垂直时,力沿两轴的分力 值上也不等于力在两轴上的投影X、Y。

、

在数

2.平面汇交力系合成的解析法

设由n个力组成的平面汇交力系作用 于一个刚体上。以汇交点O作为坐 标原点,建立直角坐标系Oxy 。

此汇交力系的合力

合矢量投影定理:合矢量在某一轴上的投影等于各分矢量在同 一轴上投影的代数和。 由此可得

例2—3 如图所示,重物P=20kN,用钢丝绳挂在支架的滑轮 B上,钢丝绳的另一端缠绕在铰车D上。杆AB与BC铰接,并 以铰链A、C与墙连接。如两杆和滑轮的自重不计,并忽略摩 擦和滑轮的大小,试求平衡时杆AB和BC所受的力。

解:(1)取滑轮B为研究对象。 AB、BC两杆都是二力杆,假 设杆AB受拉力、杆BC受压力;

平面汇交力系可简化为一合力.其合力的大小与方向等于各分 力的矢量和(几何和),合力的作用线通过汇交点。设平面汇交 力系包含n个力,以 表示它们的合力矢,则有

化工原理第二章 流体输送机械

动能

高速离开叶轮

2.2.2离心泵与通风机的结构、工作原 理与分类

②泵壳:液体的汇集与能量的转换 (动静)

③吸上原理与气缚现象

叶轮中心低压的形成 —液体高速离开 p 泵内有气, 则 泵入口压力 液体不能吸上 ——气缚

故离心泵在启动前必须灌泵

④轴封的作用 ⑤平衡孔的作用 ——消除轴向推力 ⑥导轮的作用 ——减少能量损失

2.2.1离心式流体输送机械的基本方程

离心式流体输送机械的基本方程的推导基于三个假 设:

(1)叶片的数目无限多,叶片无限薄, 流动的每条流线都具有与叶片相同 的形状。

(2)流动是轴对称的相对定常流动,即在 同一半径的圆柱面上,各运动参数均相同, 而且不随时间变化。

(3)流经叶轮的是理想流体,粘度 为零,因此无流动阻力损失产生。

离心泵的压头H和风机的风压pt都是指流体 通过离心泵或通风机后所获得的有效能量。

根据伯努利方程,单位体积气体通过通

风机所获得的压头为

Ht

( p2

p1 ) /

g

(u

2 2

u12 )

2g

式中 u1, u2 ——分别为通风机进口和出口速度,m/s

2.2.3离心泵与离心通风机的性能

压头计算式中,H p ( p2 p1) / g 称为通风机的静压头,

2.2.3离心泵与离心通风机的性能

1.流量

->流量是单位时间内输送出去的流体量。通

常用Q来表示体积流量,单位m3/s。

->通风机流量也常称为风量,并以进口处为 准。通风机铭牌上的风量是在“标准条件” 下,即压力1.013105Pa,温度20C下的气体 体积。

2.2.3离心泵与离心通风机的性能

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泛,着重介绍。

泵 往复泵

旋转泵

漩涡泵

...

(1)结构简单、操作容易, 便于调节和自控

离心泵的优点

(2)流量均匀,效率较高

(3)流量和压头的适用范 围较广

(4)适用于输送腐蚀性或含 有悬浮物的液体

§ 2.1.1 离心泵 (Centrifugal Pumps)

一. 离心泵的工作 原理及主要部件

p0 p1 u Hg H f , 01 g 2g

2 1

实际安装高度应小于等于Hg。

说明:由上式可见,在一定流量下Q一定值, 则Hg就直接与Hf0-1有关,相应地:Hf0-1值大, Hg值就小,反之亦然。 所以,对泵的吸入管路而言,宜短而粗,尽 量不装阀门和少装管件,这样Hf0-1较小,以 保证一定的Hg值。

二.离心泵的主要部件 1)叶轮:作用是将原动机的机械能传给液 体,使液体的静压能和动能均有所提高。

叶轮按其结构形状分有三种:

闭式 半闭式 效率最高,适用于输送洁净的液体, 不适于输送浆料或含悬浮物的液体。 效率较低,常用于输送浆料 或悬浮液。

开式

叶轮上平衡孔的作用?

由于流体输送过程中,会有少部分高压流体返 回叶轮内,从而是叶轮两侧流体的压强存在较 大的差异,在输送过程中,叶轮左右晃动。因 此为了平衡叶轮两侧的压力在叶轮上开有平衡 孔,以使两侧流体均匀混合。避免泵体振动 叶轮按吸液方式分有二种: ① 单吸:液体只有一侧被吸入。 ② 双吸:液体可同时从两侧吸入,具有较大的 吸液能力。而且基本上可以消除轴向推力。

叶轮直径和叶轮的其它尺寸发生改变时, 有: / / / / / /

H D2 2 Q D2 3 N D2 5 ( ) ; ( ) ; ( ) H D2 Q D2 N D2

五. 离心泵的气蚀现象与允许吸上高度 (安装高度) 1. 离心泵的汽蚀现象(Cavitation)

离心泵运转时,液体

在泵内压强的变化如 图所示: pK≤pv(t),pv(t)被输 液温度t时的饱和蒸 汽压

u Hg Hs H f , 01 2g

离心泵的安 装高度计算 式

2 1

p0 pv Hg h H f ,01 g g

说明:为安全起见,离心泵的实际吸上高度, 即实际安装高度应比允许吸上高度小0.5~1m.

H,Q与ρ无关。

H~Q,η~Q曲线保持不变。

N HQg /

ρ变N也变,ρ↑,N↑,电机功率要↑。 所以:N~Q曲线发生变化。

2. 粘度的影响 泵内液体的能量损失增大

H↓,Q↓,η↓和N↑。

(二) 转速的影响

n变化,导致速度△发生变化,H,Q和 N也发生变化,但η不变。

(三)、 叶轮直径的影响 当n一定时,H,Q与D2有关。 即叶轮直径变化时,有:

原因:对于离心泵,希望获得的是HP, 而不是Hc ,虽有一部分Hc会在蜗壳中 转换为静压头,但此过程中会导致较大 的能量损失,因液体质点流速过大。

现在来分析Hc项:

H

H T , 2

Hc

Hp

20OC 90OC

H p 2

2

H T , H p与 2关系曲线

2 90 0时,Hp在 2 90 0时, p在 H

N

Ne

N e HQg

二、离心泵的特性曲线

当泵转速n一定时,由实验可测得H~Q, N~Q,η~Q,这三条曲线称为性能曲线, 由泵制造厂提供。供泵用户使用。泵厂以 20℃清水作为工质做实验测定性能曲线。

ⅰ)H~Q,Q↑→H↓, 呈抛物线H=A-BQ2

ⅱ)N~Q,Q↑→N↑, 当Q=0,N最小 ⅲ)η~Q,Q↑→η先↑后↓, 存在一最高效率点,此点 称为设计点。与ηmax对应的 H,Q,N值称为最佳工况 参数,也是铭牌所标值。

/

离心泵的安装高度计算式

u Hg Hs H f , 01 2g

一般情况下 Q H

/ s

2 1

*在确定Hg时,用最大流量下的HS来进行计 算

HS ~ Q

h ~ Q

Q

3.允许汽蚀余量[△h] NPSH(Net Positive Suction Head) 定义:为防止气蚀现象的发生,在离心泵入口处 液体的静压头和动压头之和必需大于液体在操作 温度下的饱和蒸气压头的某一最小值。即:

的压头降低。

③

④

液体具有粘性。

泵内有各种泄漏现象,实际的Q小于

~

所以,实际的H~Q线应在

线的下方,

实际的H~Q曲线由实验测定。

小结:

(1)离心泵的工作原理、结构

(2)气缚、气蚀现象、工作注意事项 (3)离心泵基本方程式

(4)理论流量与理论压头关系

实际流量与实际压头关系

三、离心泵的性能参数与特性曲线

H T ,

中占有较大的比例;

H T , 中所占比例大致相当;

2 90 0时,Hp和Hc 在

H T ,

中占比例较小;

从能量损失方面考虑,宜采用后弯叶片

3)理论流量的影响

若离心泵的几何尺寸和转速一定,则

可表示为: 其中

结论:H T , 与QT呈直线关系

理论流量与理论压头呈直线关系

(电机功率增加) (电机功率不变)

(电机功率变化不大, 这是采用后弯叶片原 因之二,电机容易匹 配。)

理论流量与理论压头 关系曲线

实际的H~Q线

实际情况为: ① 叶轮上的叶片数目是有限的6~12片, 叶片间的流道较宽,这样叶片对液体流束的 约束就减小了,使有所降低。 ② 液体在叶片间流道内

流动时存在轴向涡流,其

直接影响速度△,导致泵

二. 离心泵的基本方程式 从理论上表达了泵的压头与其结构、尺寸、 转速及流量等因素之间的关系,它是用来计 算离心泵理论压头的基本公式。 离心泵的理论压头—— 在理想情况下离心 泵可能达到的最大压头。

所谓理想情况是做如下假设:

① 叶轮内叶片的数目为无穷多,即叶片的 厚度为无限薄,从而可以认为液体质点完全沿 着叶片的形状而运动,亦即液体质点的运动轨 迹与叶片的外形相重合。

现分析液体从叶片进口“1”处流到出口 “2”的过程中单位时间内动量矩的增量:

所以,叶片进口“1”处液体在单位 时间内动量矩(WVR)1为 叶片进口“2”处液体的单位时间 内动量矩(WVR)2为

下标T表示理想液体,∞表示叶片数目无穷多。

所以力矩增量为:

其中

又由流体力学知,单位时间内叶轮对液体所 作的功等于同一时间内叶片进口处流到叶片 出口处的力矩增量和叶轮旋转角速度的乘积

2)泵壳(蜗壳形):

汇集由叶轮抛出的液体

作用

原因是泵壳形状 为蜗壳形, 流道截面逐渐增 大,u↓p↑。

转能装置: 将高速液体的部分动能转化 为静压能。

3)轴封装置:泵轴与泵壳之间的密封称 为轴封。作用是防止高压液体从泵壳内沿 轴的四周面漏出,或者外界空气以相反方 向漏入泵壳内。 填料密封—用于普通离心泵 轴封装置 机械密封—用于输送易燃,有 毒液体等密封要求高的泵内

1-叶轮;2-泵壳;3-泵 轴;4-吸入口;5-吸入 管;6-底阀;7-滤网; 8-排出口;9-排出管; 10-调节阀

什么是离心泵的气缚现象?

气缚现象直观表现:吸不上液体 产生原因:不灌液,则泵体内存有空气,由 于 ρ空气<<ρ液, 所以产生的离心力很小, 因而叶轮中心处所形成的低压不足以将贮槽 内的液体吸入泵内,达不到输液目的。 解决方法:泵启动前,泵壳内应充满所输送的 液体

p1 u12 pv h g 2 g g

h f (泵的结构,尺寸)

所以

离心泵的安装高度计算式

p0 pv Hg h H f ,01 g g

一般[△h]与泵的结构和尺寸有关,由实验 测定,并同标绘于性能曲线图上。 *△h随Q增大而增大,因此计算允许安装 高度时应取高流量下的△h值。

Hp(静压头)

叶轮旋转 所增加的 静压头 叶片间的道截面 逐渐扩大、致使 液体相对速度减 少所增加的静压 头

Hc(动压头)

3. 离心泵基本方程式的讨论

理论流量可表示为在叶轮出口处的液体径向速度 和叶片末端圆周出口 面积之乘积,即:

QT cr 2D2b2

离心泵基本方程式的又一表达式

1)

与n和D2的关系

当 QT , 和 b2 , 2 一定时, H T , 随n和D2的 增加而加大。

2)

与叶片几何形状的关系 与叶片的形状(β2)有关。

其它条件不变时,

ⅰ)后弯叶片(叶片弯曲方向与叶轮旋转 方向相反)

ⅱ)径向叶片

ⅲ)前弯叶片

由此可见,前弯叶片所产生的

最大,

似乎前弯叶片最为有利,但实际并不如 此,由⑥式可知:

表示具有无限多叶片的离心泵对 理想液体所提供的理论压头。 整理上式得:

离心泵基本方程式 说明:

(1)

仅与u和c有关,而与流动过程无关

与被输送液体的种类(密度)无关,

(2)

只要叶片进、出口处的速度相同,都可以得到 相同的

为了更好地说明操作原理,对上式作进一步地 处理,得: 由叶片进出口速度△得:

所以离心泵基本方程式式可改写为:

若输液的物性与水不同,且操作条件与 标定条件不符时,则需换算:

pv 1000 H S [ H S ( H a 10) ( 0.24 )] 3 9.81 10

/

H S — —操作条件下输送液体时的允许吸上真空度,m液柱 H S — —实验条件下输送水时的允许吸上真空度,即在水 泵性能表上查得的数值。 H a — —泵安装地区的大气压强,mH 2O pv — —操作条件下大气压强,mH 2O 10 — —实验件下大气压强,mH 2O 0.24 — —20 C下水的饱和蒸汽压,mH 2O