麻花钻刃分析完整版

标准麻花钻刃磨的方法和技巧

标准麻花钻刃磨的方法和技巧标准麻花钻是一种非常普通的钻孔工具。

它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨的方法和技巧掌握好,对初学的职校学生来说,也不是一样轻松的事。

工厂里也有这样的情况,工作了十几年的工人,磨不好麻花钻的也不少。

这是什么原因呢?关键是方法和技巧。

方法掌握了,问题就会迎刃而解。

学生在工艺课中都已经学过了标准麻花钻的相关知识,对标准麻花钻的刃磨要求基本上能背下来:①顶角2 为118°±2º②孔缘处的后角α0为10°-14°③横刃斜角为50°-55°④两主切削刃长度以及和钻头轴心线组成的两个角要相等⑤两个主后刀面要刃磨光滑。

但是光有理论是不够的,一定要让学生站在砂轮机前亲自动手,动手不是盲目刃磨。

如果不是手把手地指导学生刃磨的方法和技巧,那么理论知识再好的学生,你让他第一次去刃磨一个标准麻花钻,十有八九是不能钻削的。

为什么呢?理论还没有对实践起指导作用。

学生还没有掌握刃磨的技能和技巧。

常用的标准麻花钻虽然只刃磨二个主后刀面和修磨横刃,但在刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。

而且在修磨横刃以后,使钻头在钻孔过程中切削轻快,排屑正常,确实有一定的难度。

首先要帮助学生树立起信心,信心决定动力。

在掌握了方法和技巧以后,刃磨出一个合格的标准麻花钻也并不是很难的。

其次要明确地告诉他们少磨多看,盲目的刃磨,越磨越盲目,把一支长长的钻头磨完了,还不知其所以然。

只有少磨多看,多分析、多理解,理论才会慢慢地指导实践。

少磨,就是在不得要领时少磨、甚至不磨。

这样可以节约盲目刃磨产生的浪费,也可以潜心研究一番如何磨。

多看,就是看书本上的知识、图解,看教师的刃磨动作,看刃磨好的合格的标准麻花钻,看各种有刃磨缺陷的麻花钻。

静心地看,用心地看,这是非常重要的。

使他们对麻花钻的“好”与“坏”有一个基本的认识。

“少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目的磨。

标准麻花钻刃磨的方法和技巧

标准麻花钻刃磨的方法和技巧标准麻花钻是一种非常普通的钻孔工具。

它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨的方法和技巧掌握好,对没有接触过的学员来说,也不是一样轻松的事。

工厂里也有这样的情况,工作了十几年的工人,磨不好麻花钻的也不少。

这是什么原因呢?关键是方法和技巧。

方法掌握了,问题就会迎刃而解。

作为钳工,应该都了解了标准麻花钻的相关知识,对标准麻花钻的刃磨要求基本上能背下来:ϕ为118°±2º①顶角2②孔缘处的后角α0为10°-14°③横刃斜角ϕ为50°-55°④两主切削刃长度以及和钻头轴心线组成的两个角要相等⑤两个主后刀面要刃磨光滑。

但是光有理论是不够的,一定要让学员站在砂轮机前亲自动手,动手不是盲目刃磨。

如果不是手把手地指导学员刃磨的方法和技巧,那么理论知识再好的学员,你让他第一次去刃磨一个标准麻花钻,十有八九是不能钻削的。

为什么呢?理论还没有对实践起指导作用。

学员还没有掌握刃磨的技能和技巧。

常用的标准麻花钻虽然只刃磨二个主后刀面和修磨横刃,但在刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。

而且在修磨横刃以后,使钻头在钻孔过程中切削轻快,排屑正常,确实有一定的难度。

首先要帮助学员树立起信心,信心决定动力。

在掌握了方法和技巧以后,刃磨出一个合格的标准麻花钻也并不是很难的。

其次要明确地告诉他们少磨多看,盲目的刃磨,越磨越盲目,把一支长长的钻头磨完了,还不知其所以然。

只有少磨多看,多分析、多理解,理论才会慢慢地指导实践。

少磨,就是在不得要领时少磨、甚至不磨。

这样可以节约盲目刃磨产生的浪费,也可以潜心研究一番如何磨。

多看,就是看书本上的知识、图解,看教师的刃磨动作,看刃磨好的合格的标准麻花钻,看各种有刃磨缺陷的麻花钻。

静心地看,用心地看,这是非常重要的。

使他们对麻花钻的“好”与“坏”有一个基本的认识。

“少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目的磨。

7刀具刃磨分解

第七章常用刀具和刃磨一.麻花钻及其修磨1.磨花钻的结构标准麻花有柄部、颈部和工作部分组成(图7-1)。

(1)工作部份由切削部分和导向部分组成。

1)切削部份切削部分是指钻头前端有切削刃的部分,主要起切削作用。

标准麻花钻切削部分主要由前面、后面、主切削刃和横刃四个部分组成(图7-1)。

a)前面:切屑流过的表面。

b)后面:与待加工表面相对的面。

C)主切削刃:前面与后面的交线。

d)横刃:两个后面的交线。

普通麻花钻的“五刃一尖”:两条主切削刃、两条副切削刃、一条横刃和一个钻尖。

(副切削刃是指两条刃沟与刃带棱面相交的两条螺旋线。

)图7-1 标准麻花钻2)导向部分导向部分在钻孔时起引导钻头方向和修光孔壁的作用,同时还是切削部分的备磨部分。

外圆柱上两条螺旋形棱边也称刃带,可保持孔形和钻头进给方向。

两条螺旋刃沟是排屑的通道。

导向部份由下列部分组成(见图7-2)。

图7-2 导向部分的组成1—螺旋槽 2—后面 3—钻心 4—副切削刃5—齿背 6—前面 7—主切削刃 8—横刃 9—刃带a)螺旋槽:在麻花钻上的两条相对称的螺旋槽,其作用是正确形成切削刃和前角,并起排屑和输送切削液的作用。

b)刃带和齿背:刃带是沿螺旋槽高出约0.5~1mm的窄带,在切削时它跟孔壁相接接触,以保持钻头方向。

钻头表面上低于刃带的部分叫齿背,其作用是减少摩擦。

直径小于0.5mm 的钻头,不制出刃带。

c)直径d:是指在钻头头部测量的两刃带间的距离。

钻头直径己标准化。

d)倒锥:导向部分直径略带倒锥,倒锥量在100mm长度为0.3~0.12mm,其作用是减少摩擦。

e)钻心:两螺旋槽的实心部分叫钻心,其作用是连接两个刃瓣,保持钻头的强度和刚度。

f)螺旋角β:钻头外缘表面与螺旋槽的交线为螺旋线,螺旋线与钻头轴线的夹角为螺旋角(图7-3)。

螺旋角越大,前角越大、切削刃越锋利、切削越省力、切屑容易排出。

但是螺旋角越大,切削刃强度及散热条件也差。

标准的螺旋角一般为25°~32°。

浅谈中小型标准麻花钻的刃磨及检验方法

OCCUPATION1612012 03经验交流E XPERIENCE浅谈中小型标准麻花钻的刃磨及检验方法文/姜永胜在金属切削加工中,孔加工是很常见的一种加工工艺技能,工厂中常用的孔加工方法有钻孔、车孔、镗孔、冲孔等,而这之中用标准麻花钻钻孔最为普遍,常见于车工、钳工、钻工等工种的应用中。

在这些加工应用中,刃磨标准麻花钻是首先要解决的问题。

古人云:工欲善其事,必先利其器。

麻花钻刃磨得好坏直接影响加工的质量、加工的效率、钻头的寿命。

在技工学校中,虽然有许多的实训环节,但由于刃磨刀具涉及安全及成本问题,学生练习不多,在教学中缺少有效的反馈,学生在有限的时间内无法可靠地掌握刃磨方法。

标准麻花钻的刃磨方法许多工艺书中虽也有讲解,但对刃磨的要求讲解较多,对刃磨的过程及控制分析较少,需要一定的实践积累才能领会。

那如何在有限的时间里让初学者尽快掌握刃磨的方法呢?有什么有效措施来保证刃磨质量呢?下面笔者结合本人工作的实际体会谈谈标准麻花钻的刃磨。

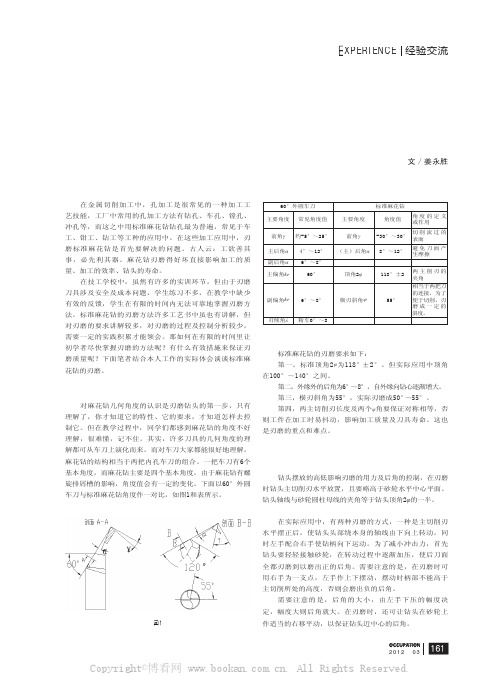

一、标准麻花钻几何角度的认识对麻花钻几何角度的认识是刃磨钻头的第一步,只有理解了,你才知道它的特性、它的要求,才知道怎样去控制它。

但在教学过程中,同学们都感到麻花钻的角度不好理解,很难懂,记不住。

其实,许多刀具的几何角度的理解都可从车刀上演化而来。

而对车刀大家都能很好地理解。

麻花钻的结构相当于两把内孔车刀的组合。

一把车刀有6个基本角度,而麻花钻主要是四个基本角度,由于麻花钻有螺旋排屑槽的影响,角度值会有一定的变化。

下面以60°外圆车刀与标准麻花钻角度作一对比,如图1和表所示。

二、刃磨要求标准麻花钻的刃磨要求如下:第一,标准顶角2φ为118°±2°。

但实际应用中顶角在100°~140°之间。

第二,外缘外的后角为6°~8°,自外缘向钻心逐渐增大。

第三,横刃斜角为55°,实际刃磨成50°~ 55°。

钻头刃磨知识总汇-麻花钻及群钻(免费)

以φ12mm高速钢麻花钻头,刃磨成基本 群钻刃型为例,(这种刃型可钻削低、中、 高碳钢;合金钢及耐酸不锈钢(1Cr18Ni9Ti )等各类黑色和有色金属材料)。

四、基本群钻刃型快速刃磨顺序及方法

1.磨尖高:

要求:从市埸购来的麻花钻头,其外锋角2φ118º±2º,将其钻尖高磨至≈H/2。 目的:减少后续的刃磨量和时间。

5.磨内刃:

要求:内刃宽度磨至弧刃全长≈l/2,同时须产生内刃前角γτ、≈–5º~–10º、内刃斜角 K≈20º~30º、横刃长B≈0.04~0.07mm(图15–1)。 目的:使内刃前角γτ负值减至最小,加之横刃长减短,钻削时轴向力就小得多,从 而给大进给量创造了条件。

方法:钻心前刀面磨削点为砂轮 外圆中心与其侧面相交处。①钻 头尾部抬高与砂轮磨削点呈15º~ 25º夹角;②左手抓住钻尾,其中 指按在砂轮机上某一点定位,右 手拇指和食指抠住钻头前端两螺 旋沟槽;③在摆出以上位置后, 右手将钻头后面的螺旋槽逐渐靠 上砂轮磨削点,与此同时左手微 松,右手扭住钻头作顺时针方向 缓慢转动刃磨,当磨至近横刃时, 观察砂轮磨削点与钻头前刀面呈 ≈15º~20º时,右手将钻心向砂轮 侧面作一直线微量进给,使内刃 斜角τ产生并同时缩短横刃。微松, 将钻头旋转180º,仍在原位置,按 上述动作刃磨另一侧内刃。在刃 磨的全过程中,身体站位与手指 的定位点不变,

3

3、由刃口往后磨后面。 刃口接触砂轮后,要从主切削刃往后面磨,也

就是从钻头的刃口先开始接触砂轮,而后沿着整 个后刀面缓慢往下磨。钻头切入时可轻轻接触砂 轮,先进行较少量的刃磨,并注意观察火花的均 匀性,及时调整手上压力大小,还要注意钻头的 冷却,不能让其磨过火,造成刃口变色,而至刃 口退火。发现刃口温度高时,要及时将钻头冷却。

标准麻花钻刃磨方法和技巧

标准麻花钻刃磨方法和技巧标准麻花钻是一种非常普通的钻孔工具。

它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨的方法和技巧掌握好,对初学的职校学生来说,也不是一样轻松的事。

工厂里也有这样的的情况,工作了十几年的工人,磨不好麻花钻的也不少。

这是什么原因呢?关键是方法和技巧。

方法掌握了,问题就会迎刃而解。

对标准麻花钻的刃磨要求基本上为:①顶角2为118°±2º②孔缘处的后角α0为10°-14°③横刃斜角为50°-55°④两主切削刃长度以及和钻头轴心线组成的两个角要相等⑤两个主后刀面要刃磨光滑。

光有理论是不够的,一定要站在砂轮机前亲自动手,动手不是盲目刃磨。

如果不是手把手地指导刃磨的方法和技巧,那么理论知识再好,第一次去刃磨一个标准麻花钻,十有八九是不能钻削的。

为什么呢?理论还没有对实践起指导作用,还没有掌握刃磨的技能和技巧。

常用的标准麻花钻虽然只刃磨二个主后刀面和修磨横刃,但在刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。

而且在修磨横刃以后,使钻头在钻孔过程中切削轻快,排屑正常,确实有一定的难度。

首先要树立起信心,信心决定动力。

在掌握了方法和技巧以后,刃磨出一个合格的标准麻花钻也并不是很难的。

其次要少磨多看,盲目的刃磨,越磨越盲目,把一支长长的钻头磨完了,还不知其所以然。

只有少磨多看,多分析、多理解,理论才会慢慢地指导实践。

少磨,就是在不得要领时少磨、甚至不磨。

这样可以节约盲目刃磨产生的浪费,也可以潜心研究一番如何磨。

多看,就是看书本上的知识、图解,看刃磨动作,看刃磨好的合格的标准麻花钻,看各种有刃磨缺陷的麻花钻。

静心地看,用心地看,这是非常重要的。

使他们对麻花钻的“好”与“坏”有一个基本的认识。

“少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目的磨。

只有在刃磨前摆放好位置,才能为下一步的“磨好”打实基础,这一步相当重要。

麻花钻几何角度和受力分析

一.麻花钻切削部分的几何角度钻头实际上相当于正反安装的两把内孔车刀的组合刀具,只是这两把内孔车刀的主切削刃高于工件中心(因为有钻心而形成横刃的缘故,钻心半径为)。

(1)基面和切削平面在分析麻花钻的几何角度时,首先必须弄清楚钻头的基面和切削平面。

①基面:切削刃上任一点的基面,是通过该点,且垂直于该点切削速度方向的平面,如图7-35a所示。

在钻削时,如果忽略进给运动,钻头就只有圆周运动,主切削刃上每一点都绕钻头轴线做圆周运动,它的速度方向就是该点所在圆的切线方向,如图7-35b中A点的切削速度垂直于A点的半径方向,B点的切削速度垂直于B点的半径方向。

不难看出,切削刃上任一点的基面就是通过该点并包含钻头轴线的平面。

由于切削刃上各点的切削速度方向不同,所以切削刃上各点的基面也就不同。

②切削平面:切削刃上任一点的切削平面是包含该点切削速度方向,而又切于该点加工表面的平面(图7-35a所示为钻头外缘刀尖A点的基面和切削平面)。

切削刃上各点的切削平面与基面在空间相互垂直,并且其位置是变化的。

(2)主切削刃的几何角度(如图7-36所示)①端面刃倾角为方便起见,钻头的刃倾角通常在端平面内表示。

钻头主切削刃上某点的端面刃倾角是主切削刃在端平面的投影与该点基面之间的夹角。

如图7-36所示,其值总是负的。

且主切削刃上各点的端面刃倾角是变化的,愈靠近钻头中心端面刃倾角的绝对值愈大(见图7-36b)。

②主偏角麻花钻主切削刃上某点的主偏角是该点基面上主切削刃的投影与钻头进给方向之间的夹角。

由于主切削刃上各点的基面不同,各点的主偏角也随之改变。

主切削刃上各点的主偏角是变化的,外缘处大,钻心处小。

③前角麻花钻的前角是正交平面内前刀面与基面间的夹角。

由于主切削刃上各点的基面不同,所以主切削刃上各点的前角也是变化的,如图7-36所示。

前角的值从外缘到钻心附近大约由+30°减小到-30°,其切削条件很差。

④后角切削刃上任一点的后角,是该点的切削平面与后刀面之间的夹角。

麻花钻刃分析

麻花钻刃分析(总4页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除1.麻花钻的结构要素图7-32为麻花钻的结构图。

它由工作部分、柄部和颈部组成。

(1)工作部分麻花钻的工作部分分为切削部分和导向部分。

①切削部分麻花钻可看成为两把内孔车刀组成的组合体。

如图7-33所示。

而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。

钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。

因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。

麻花钻的钻心直径取为(0.125~0.15)do(do为钻头直径)。

为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为1.4~2.0mm。

两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。

标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。

②导向部分导向部分在钻孔时起引导作用,也是切削部分的后备部分。

导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。

螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。

愈靠近钻头中心螺旋角愈小。

螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。

标准麻花钻导向部分直径向柄部方向逐渐减小,其减小量每100mm长度上为0.03~0.12mm,螺旋角β可减小棱边与工件孔壁的摩擦,也形成了副偏角。

(2)柄部柄部用来装夹钻头和传递扭矩。

钻头直径do<12mm常制成圆柱柄(直柄);钻头直径do>12mm常采用圆锥柄。

标准麻花钻刃磨的方法和技巧

你好标准麻花钻刃磨的方法和技巧标准麻花钻是一种非常普通的钻孔工具。

它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨的方法和技巧掌握好,对初学的职校学生来说,也不是一样轻松的事。

工厂里也有这样的情况,工作了十几年的工人,磨不好麻花钻的也不少。

这是什么原因呢?关键是方法和技巧。

方法掌握了,问题就会迎刃而解。

学生在工艺课中都已经学过了标准麻花钻的相关知识,对标准麻花钻的刃磨要求基本上能背下来:①顶角2 为118°±2º②孔缘处的后角α0为10°-14°③横刃斜角为50°-55°④两主切削刃长度以及和钻头轴心线组成的两个角要相等⑤两个主后刀面要刃磨光滑。

但是光有理论是不够的,一定要让学生站在砂轮机前亲自动手,动手不是盲目刃磨。

如果不是手把手地指导学生刃磨的方法和技巧,那么理论知识再好的学生,你让他第一次去刃磨一个标准麻花钻,十有八九是不能钻削的。

为什么呢?理论还没有对实践起指导作用。

学生还没有掌握刃磨的技能和技巧。

常用的标准麻花钻虽然只刃磨二个主后刀面和修磨横刃,但在刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。

而且在修磨横刃以后,使钻头在钻孔过程中切削轻快,排屑正常,确实有一定的难度。

首先要帮助学生树立起信心,信心决定动力。

在掌握了方法和技巧以后,刃磨出一个合格的标准麻花钻也并不是很难的。

其次要明确地告诉他们少磨多看,盲目的刃磨,越磨越盲目,把一支长长的钻头磨完了,还不知其所以然。

只有少磨多看,多分析、多理解,理论才会慢慢地指导实践。

少磨,就是在不得要领时少磨、甚至不磨。

这样可以节约盲目刃磨产生的浪费,也可以潜心研究一番如何磨。

多看,就是看书本上的知识、图解,看教师的刃磨动作,看刃磨好的合格的标准麻花钻,看各种有刃磨缺陷的麻花钻。

静心地看,用心地看,这是非常重要的。

使他们对麻花钻的“好”与“坏”有一个基本的认识。

标准麻花钻刃磨的方法和技巧

口诀四:“上下摆动尾别翘。”这个动作在钻头刃磨过程中也很重要,往往有学生在刃磨时把“上下摆动”变成了“上下转动”,使钻头的另一主刀刃被破坏。同时钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

在上述四句口诀中的动作要领基本掌握的基础上,要及时提醒学生对钻头的后角要充分注意,不能磨得过大或过小。可以用一支过大后角的钻头和另一支过小后角的钻头让学生在台钻上试钻。学生会发现,过大后角的钻头在钻削时,孔口呈三边或五边形,振动厉害,切屑呈针状;过小后角的钻头在钻削时轴向力很大,不易切入,钻头发热严重,无法钻削。通过比较、观察、反复地“少磨多看”试钻及对横刃的适当修磨,学生能较快地掌握麻花钻的正确刃磨方法,较好地控制角后的大小。当试钻时,钻头排屑轻快,无振动,孔径无扩大,则可以较好地转入其他类型钻头的刃磨练习。

“少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目的磨。只有在刃磨前摆放好位置,才能为下一步的“磨好”打实基础,这一步相当重要。教师在示范过程中,可根据实践中总结出来的方法和技巧用通俗易懂的口诀的形式解释和示范,学生往往听得明白、看得明白,容易掌握。示范时的动作要正确,要做好正常动作的示范、分步动作的示范、慢动作的示范,这样学生便于接受。这里运用四句口诀来指导刃磨过程。效果较好。

标准麻花钻刃磨的方法和技巧

标准麻花钻是一种非常普通的钻孔工具。它结构简单,刃磨方便,但 要把它真正刃磨好,把刃磨的方法和技巧掌握好,对初学的职校学生来说,也不是一样轻松的事。工厂里也有这样的情况,工作了十几年的工人,磨不好麻花钻的也不少。这是什么原因呢?关键是方法和技巧。方法掌握了,问题就会迎刃而解。

口诀三:“由刃向背磨后面。”这里是指从钻头的刃口开始沿着整个后刀面缓慢刃磨。这样便于散热和刃磨。在稳定巩固口诀一、二的基础上,此时钻头可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观察火花的均匀性,要及时调整压力大小,并注意钻头的冷却。当冷却后重新开始刃磨时,要继续摆好口诀一、二的位置,这一点往往在初学时不易掌握,常常会不由自主地改变其位置的正确性。

标准麻花钻刃磨方法详解

必 须进 行 修 整 , 为能 顺 利修 磨 钻头 横 刃要 将 砂 轮 的 外 角修 磨 成 较 小 的 圆 角 , 圆 角太 大 ,

在 刃磨过 程 中 , 先 刃磨 好一 侧 切 削 刃后 在 修磨 横 刃时 将会 损伤 主 切 削 刃。 ( 2 ) 钻头 的 冷 却——钻 头在 刃磨 时 施 加 的 了解 , 本 文主 要 对麻 花 钻 的手 工 刃磨 的 一 再 刃 磨 另外 一 侧 切 削 刃 , 再 磨 另一 边 刃 口,

一 般 采 用风 冷 , 必 要 时 还 两 侧 刃 口必须 完 全对 称 , 同时 两侧 刃 口汇 交 的 压 力 不宜 过 大 , 防止 过 热 退火 而 降低 钻头 切 削 形成 的横 刃应该再 钻心的最 终位置 。 通 常经验 要 蘸水 冷 却 ,

1 标准麻花钻手工刃磨

过程 中常 常将 其 看做 1 2 0 。 。 在实 际加 工 和 刃 磨过 程 中要 掌 握以 下 几个 主要 技 巧 。

标 准 麻花 钻 的 顶 角是 1 1 8 。 , 通常 在 加 工 尖的对称性 , 然后逐步进行进行修磨 。 钻头切削 刃的后角一般为 l 0 。 至1 4 。 , 如果后 角过大 , 切削 刃就会太薄 , 容易引起钻孔振动 , 钻削形成孔 口 呈三边或五 边形 , 切 屑呈针状 ; 如果后 角太 小 ,

法是 通过 光线 在切 削 刃上 的反 射来观 察看 钻 部 分 的 硬 度 。 ( 3 ) 标准麻 花钻的横 刃较长 , 一 般为0 . 1 8 D

( D指钻头直径 ) , 且 横刃处 的前 角存 在较大 的 负值 , 因此 , 在 钻孔时 横 刃处的切 削为 挤压 状 态, 轴 向抗力大 , 同时 , 横刃长其 定心作用和 切 削稳定性 不好 , 钻头 易发生 抖动 , 所以对直径在 中5 i T I G I 以上 的钻头必须磨短横 刃, 并适 当增大 近横刃处的前角 , 以 改善钻 头的 切削性 能横 刃

麻花钻

1 麻花钻结构特点麻花钻是最常用的孔加工刀具,此类钻头的直线型主切削刃较长,两主切削刃由横刃连接,容屑槽为螺旋形(便于排屑),螺旋槽的一部分构成前刀面,前刀面及顶角(2Ø)决定了前角γ的大小,因此钻尖前角不仅与螺旋角密切相关,而且受到刃倾角的影响。

麻花钻的结构及几何参数见图1。

横刃斜角ψ是在端面投影中横刃与主切削刃之间的夹角,ψ的大小及横刃的长短取决于靠钻芯处的后角和顶角的大小。

当顶角一定时,后角越大,则ψ越小,横刃越长(一般将ψ控制在50°~55°范围内)。

2 麻花钻受力分析麻花钻钻削时的受力情况较复杂,主要有工件材料的变形抗力、麻花钻与孔壁和切屑间的摩擦力等。

钻头每个切削刃上都将受到Fx 、Fy、Fz三个分力的作用。

如图2所示,在理想情况下,切削刃受力基本上互相平衡。

其余的力为轴向力和圆周力,圆周力构成扭矩,加工时消耗主要功率。

麻花钻在切削力作用下产生横向弯曲、纵向弯曲及扭转变形,其中扭转变形最为显著。

扭矩主要由主切削刃上的切削力产生。

经有限元分析计算可知,普通钻尖切削刃上的扭矩约占总扭矩的80%,横刃产生的扭矩约占10%。

轴向力主要由横刃产生,普通钻尖横刃上产生的轴向力约占50%~60%,主切削刃上的轴向力约占40%。

以直径D=20mm麻花钻为例,在其它参数不变情况下改变钻芯厚度,从其刚度变化曲线(见图3)可以看出,随着钻芯直径d增加,刚度Do增大,变形量减小。

由此可见,钻芯厚度增加明显增加了麻花钻工作时的轴向力,直接影响刀具切削性能,且刀具刚度的大小对加工几何精度也有影响。

由于普通麻花钻的横刃为大负前角切削,钻削时会发生严重挤压,不仅要产生较大轴向抗力,而且要产生较大扭矩。

对于一些厚钻芯钻头,如抛物线钻头(G钻头)和部分硬质合金钻头(其特点之一是将钻芯厚度由普通麻花钻直径的11%~15%加大到25%~60%)等,其刚性较好,钻孔直线度好,孔径精确,进给量可加大20%。

刀具分析

辽宁工程技术大学《机械制造技术基础》课程设计题目:麻花钻的结构以及工作原理班级:汽车13-2学号: 1307130214姓名:苏建浩指导教师:冷岳峰完成日期: 2016.3.21麻花钻的分析⑴麻花钻结构及组成麻花钻是常用的钻孔刃具,它由柄部、颈部、工作部分组成。

①柄部柄部分直柄和莫氏锥柄两种。

其作用是:钻削时传递切削动力和固定钻头的夹持与定心。

②颈部直径较大的钻头在颈部刻有商标、直径尺和材料牌号。

③工作部分由切削部分和导向部分组成。

两切削刃起切削作用。

棱边起导向作用和减少摩擦的作用。

它的两条螺旋槽的作用是构成切削刃,排出切屑和进切削液。

螺旋槽的表面即为钻头的前面。

⑵麻花钻的基本角度①顶角麻花钻的两切削刃之间的夹角叫顶角。

角度一般为118°,钻软材料时可取小些,钻硬材料时可取大些。

②横刃斜角横刃与主切削刃之间的夹角叫顶角,通常为55°。

横刃斜角的大小随刃磨后角的大小而变化。

后角大,横刃斜角减小,横刃变长,钻削时周向力增大。

后角小,则情况反之。

③前角一般为-30°~30°,外缘处最大,靠近钻头中心处变为负前角。

麻花钻的螺旋角越大,前角也越大。

④后角麻花钻的后角也是变化的,外缘处最小,靠近钻头中心处的后角最大。

一般为8°~12°。

⑶刀具的材料常用的麻花钻的材质有高速钢(白色)和硬质合金(浅黑色)。

高速钢硬度较低,韧性较好,价格低,但不能用于高速切削,一般用于硬度不高的材质如:铝合金,低碳钢等;硬质合金硬度较高,韧性较低,价格贵,可以用于高速切削,一般用于硬度较高的材质如:退火后的合金钢、高碳钢等。

⑷刀具的使用方法麻花钻就是以旋转切削圆孔的钻头工具,麻花钻因容屑槽而成螺旋状从而得名麻花钻。

钻头的安装1)用钻夹头安装。

这种装夹方法适用于安装直柄钻头。

由于它是利用钻夹头的锥柄插入车床尾座套筒内,当钻头插入钻夹头的三个爪中后再用钥匙夹紧来进行安装的,所以一般只能安装Φ13mm以下的直柄钻头。

钻头刃磨知识总汇 麻花钻及群钻

图7 θ12mm基本群钻刃型

它的几何参数:3+7+11=21

从上述分析可以看出,基本群钻与普通麻花钻头两者尖、刃、角 的总和之比为21∶8。它充分说明群钻在切削过程中的突出优势,因此 ,它也是其它钻型所无法比拟的。 这“三尖、七刃、十一个角”,一定要清楚其所在位置,要记住 其主要作用。

图8

普通麻花钻头与基本群钻改进对比:

2

2、钻头轴线要与砂轮面斜出60°的角度。 这个角度就是钻头的锋角,此时的角度不对, 将直接影响钻头顶角的大小及主切削刃的形状和 横刃斜角。这里是指钻头轴心线与砂轮表面之间 的位置关系,取60°就行,这个角度一般比较能 看得准。这里要注意钻头刃磨前相对的水平位置 和角度位置,二者要统筹兼顾,不要为了摆平刃 口而忽略了摆好度角,或为了摆好角度而忽略了 摆平刃口。

5

5、保证刃尖对轴线,两边对称慢慢修。 一边刃口磨好后,再磨另一边刃口,必须保证 刃口在钻头轴线的中间,两边刃口要对称。有经 验的师傅会对着亮光察看钻尖的对称性,慢慢进 行修磨。钻头切削刃的后角一般为10°-14°,后 角大了,切削刃太薄,钻削时振动厉害,孔口呈 三边或五边形,切屑呈针状;后角小了,钻削时 轴向力很大,不易切入,切削力增加,温升大, 钻头发热严重,甚至无法钻削。后角角度磨的适 合,锋尖对中,两刃对称,钻削时,钻头排屑轻 快,无振动,孔径也不会扩大。

方法:磨削点高于砂轮轴线外缘 侧面相交处约10mm。①将钻头 轴线与砂轮外侧面斜偏≈50º ~60º , 尾部下倾约15º ~20º 并顺时针旋 转8º ~10º ;②一手指按住砂轮防 护罩壳某一点定位;③按此磨削 位置,以钻头轴线方向进给磨削 到位,微松两手,身体站位与手 指的定位点不变,另一手将钻头 翻转180º ,仍在原位刃磨另一弧 刃。两弧刃反复刃磨2次对称后冷 却。(图14–2)

麻花钻的刃磨

口诀二:“钻轴斜放出锋角。”这里是指钻头轴心线与砂轮表面之间位置关系。“锋角”即顶角118°±2o一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃形状和横刃斜角。要提示学生记忆常用一块30°、60°、90°三角板中60°角度,学生便于掌握。口诀一和口诀二都是指钻头刃磨前相对位置,二者要统筹兼顾,不要摆平刃口而忽略了摆好斜角,或摆好斜放轴线而忽略了摆平刃口。实际操作中往往很会出这些错误。此时钻头位置正确情况下准备接触砂轮。

当然,磨钻Байду номын сангаас没有一定的定式,需要在实际操作中积累经验,通过比较、观察、反复试验,定会把钻头磨得更好。

5、保证刃尖对轴线,两边对称慢慢修。

一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。有经验的师傅会对着亮光察看钻尖的对称性,慢慢进行修磨。钻头切削刃的后角一般为10°-14°,后角大了,切削刃太薄,钻削时振动厉害,孔口呈三边或五边形,切屑呈针状;后角小了,钻削时轴向力很大,不易切入,切削力增加,温升大,钻头发热严重,甚至无法钻削。后角角度磨的适合,锋尖对中,两刃对称,钻削时,钻头排屑轻快,无振动,孔径也不会扩大。

“少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目磨。刃磨前摆放好位置,才能为下一步“磨好”打实基础,这一步相当重要。教师示范过程中,可实践中总结出来方法和技巧用通俗易懂口诀形式解释和示范,学生往往听明白、吹妹靼祝 菀渍莆铡J痉妒钡亩 饕 ?要做好正常动作示范、分步动作示范、慢动作示范,这样学生便于接受。这里运用四句口诀来指导刃磨过程。效果较好。

最全麻花钻刃磨知识详解

tan o

1

tan sin

360

-横刃斜角,一般

取550。 横刃前角:

o (900 o ) 540

4.钻削原理

钻削力在各切削刃的大约分配比例, 如下表所示。可见在钻一般材料时,轴 向力主要来自横刃,而扭矩主要由主刃 产生。但需要注意的是,当钻削某些弹

性模量E较小的材料(如钛合金)时,由于

弹性恢复大,使得孔壁与钻头刃带的摩 擦力矩增加,可约占总力矩的64%。

(2) 麻花钻的主切削刃全刃参加切削,切削宽度宽,刃上各 点的切削速度又不相等,容易形成螺旋形切屑,排屑困难。 因此切屑与孔壁挤压摩擦,常常划伤孔壁,加工后的表面粗 糙度值大。

(3) 麻花钻的直径受孔径的限制,螺旋槽使钻心更细,钻头 的刚度低;仅有两条棱带导向,孔的轴线容易偏斜;再加上 横刃前角小(负值)、长度大,钻削时轴向抗力大,定心困难, 钻头容易摆动。因此,孔的形位公差较大。

m O1

Prm stm

Ph

2 fm

m om

m

Pf Po

Po rm Pf

m

2rm 2R0

③ 前角

tan om tan m sinrm tan stm cosrm

④ 后角

计算主后角

cot ox

cot f x sin krx

tan tx

cos krx

⑤ 副偏角和副后角 ⑥ 横刃角度

横刃后角:

(4) 主、副切削刃交汇处切削速度最高、刀尖角较小,且又 因刃带的存在使副切削刃后角为零。因此刀尖处摩擦最大, 发热量大,散热条件差,磨损最快。

2)刃磨过渡刃 3)修磨横刃

1

118°

0.2d0

2 R

2 d0

f0

麻花钻横刃角度的计算与分析

麻花钻横刃角度的计算与分析.16一《工其技术》麻花钻横刃角度的计算与分析.陕西工学院(汉中723o03)王忠魁/7R.fz汉江工具厂(汉中723002)眄趸杨争力擒要】本文推导出了廓花钻锥面刃磨时横刃后角殛横刃前角的公式.通过实际计算出了它们的取值范暖,并分析了横'TJ上各点的后角和前角的变化规律殛二者之间的关系., 美t词雄彻磨黼锹,,闻峻,oftheCross-edgeAn斟eofTwistDrillWangZhongkuie/KA~STRACrlInthispaper,theformulaofthecros~edgeclearanceandrakeispresented whensharpeningtapersections0ftwistdrills.'~OIdghcalculation,thesuitablevaluerangesa regive.Out.Theregularvariationpatterno1[theclearanceandrakeandtherelationshipbetwee nthemarealsoanalyzed.Keywords:tapersectionsharpeningcross-edgeclearancecro.~edgerake一,引言麻花钻是孔加工刀具中应用最普遍的一种刀具,刃磨沿主后刀面进行,并应保证主切削刃上各点的后角不等:外缘小,越近钻心越大.为了满足这一要求,生产上多用锥面刃磨法,其刃磨原理如图1所示.钻头的主后刀面是圆锥面的一部分,在圆锥面上,每个与其轴线垂直的剖面都是圆,越接近锥顶其半径越小,即曲率越大.锥面刃磨法正是利用这一特点,达到了上述要求.收稿日期:10g6年月如图2所示.麻花钻的横刃是两个主后刀面I,Ⅱ的交线.所以,当两个主后刀面磨好后, 麻花钻的横刃及横刃的前,后刀面也就自然形成.本文正是按照这一原理展开分析的.二,直圆锥面r与横刃主剖面()一()的交线如图1所示.在钻头上建立坐标系oxyz.使z轴与钻头轴线重合.Y轴沿钻头的中心平面(过钻心且平行于钻头丽主切削刃的平面)方向.【)点为锥体与钻头轴线的交叉点,且位于钻■!!堕生蔓鲞!£头轴线上1.直圆锥面I在坐标系oxyz中的方程(r—)+$ozsini%;(yn+zco8(1}式中半锥角口——锥体与钻头轴线的夹角^一锥顶距一e~一偏距2.坐标转换如图2所示,将坐标系oxyz绕oz轴逆时针旋转一横刃斜角到0xYz,则两坐标系中的关系为fx=x,.一y'y—x'n妒yc0(2'【一r3.直圊锥面I在新坐标系中的方程(x'c0一y'sm一)+[(n+ycos∞c嘴一zn明一[(n卅yc删+z.cos8:d(3)4主剖面.一.在新坐标系中的方程如图2所示,ab为横刃在钻头端面中的投影曲线,cd为该曲线过0点的切线,由于钻头有容屑槽,横刃只存在于和钻心圆相切的两主切削刀之间,在这个区域内,切线cd与投影曲线ab非常切近,故过cd上任一选定点q井垂直于cd的剖面O--O就可看作为横刃上的主剖面,该剖面的方程为Y.一(4)式中K为主剖面O--O到的距离5直圆锥面I与主剖面.一.的交线将直圆锥面I的方程与主剖面()一0的方程联立,则得两者的交线方程(xcos0--ysin~e)?一[(x.nv.c())∞1一z'n..c畸8c一]al-一一K将上式简化,则该交线方程为【xco一Ksi--e)+[(x.sir@--Kr&N,)co~l7zI:[",n一Kc.)n十z,∞一磊A2t(5)解此方程,则得直圆锥面I与主剖面O--C的交线.该交线如图3所示.1o,囝3由高等数学可知,函数z:f(x)的图形在x:M点的切线的斜率等于:,即d0噼一J对(5)式进行隐函数微分,就可得到x'删+如r)R)c0一~in0)i‰H础+(^一业瓮器+一舢删式中x,z为该交线在x一M点的切线的切点的坐标.三,谈现启角1.横刃后角的公式由罔2可知,横刃上P点的横刃后角n为主剖面()一()与直圆锥面I的交线在P点的切线I与端平面迹线PA之问的夹角,从几何关系上它等于切线I-的倾斜角..即一.,故tg:【现在.只需将【6)式中的切点N改在横刃上的p点相切,即可得出横刃后角.的公式业'生;r.u-=!t±—?塑,『1式中x.,Y,z..一横刃上P点的坐标2.横刃坐标t1)横刃的x,y,z坐标l8?横刃的x,Y,z坐标由下面的方程和公式.' 求得.(H[c删+丽一面]一[At—g2.~'一————xe1ysirtS(1:虿—ygn一Ⅲ,一'g诂)+tg钻)…t一0(8)『Q=ym2+2c.n一)JR=(9)lH()+y-~co.—y艇【+2y一z一—Q+—,f~-一4ell(10)【2)横刃的x,Y,z坐标r:舵.+y帅~""(3)横刃后角的计算现以钻头直径do=20nml,钻心直径一0.1254一&5mm为例,取刃磨参数一45.,a一14.,A一22mm,一225nma,对式(8),(9),(10),(11),(7)进行编程,上计算机求解,其计算结果列于表1表l里括XYZY'Z083】qll00310II90J849~583Ei_~6"J~35661E0403J396J836560;3.6】82帅l呻Jj5酗61E∞0622i蛔B52EOD30n5柚鳓BB2124瞄579ZFE03II懈3岫951{289 【一049&J删J,8.6柚E0o1-~52736J§89【23 】!s-05J76lE儿9{57一2j【Eq2一L!%!II9|61表l中序号0为钻心点,然后顺次序沿着横刃向外,最后一点5为横刃转点(横刃与主切削刃的交点).四,横刃前角由图2可知.横刃前角为主剖面()一()与直圆锥面Ⅱ的交线在横刃上P点的切线It与()Z之问韵夹角,而卢为该切线It的倾斜角工基蕉垄(据高等数学:切线I向上的方向和x轴正向所成的角叫切线I的倾斜角).从图中不难看出.一一90.,考虑到切线I的倾斜角为钝角(90.<fl<180.),而按切削原理为负值,故=90.一卢(12)切线1的倾斜角p与图3中切线I的倾斜角n的求解方法完全相同,推导过程不再赘述,其结果为=等高舞一一勰寒m式中x,Y,z——横刃上P点的坐标经过编程,上机求解(输人参数同前,横刃前角的计算结果列于表2表2横刃坐标横刃xly『zxYlz04.53.ZO52.12同表1同表1S1034992五,横刃斜角]一塑垡=生鬯(14)式中z.为x一0,Y一0时横刃上那点的Z坐标, 其值由式(9),(1O)求得六,横刃后角和横刃前角的取值范围对于标准麻花钻.台理的横刃斜角一50.~5..钻头外缘处合理的后角一9.012.经过对以一15,16,17……30ram的钻头取不同的刃磨参数【要保证=50.~55,口一9c~12.).对横刃上从钻心到横刃转点各点的横刃后角和横刃前角进行计算.并将计算的大量数据进行分析,对比.得出它们的极值范围为横刃后角:一28.54.n一36.77.1996年第3O卷№l2横刃前角:一一54.62.x:一44.66.,这四个极值的啜始参数及有关数据见表3.裹3铀皇}藕∞目后蒲刃后自措自自措0l蕞蔷蕞蕞i■井砧径闫t量曰封Ⅲ鸯自距艇监转十#0十#f点直点mⅢl1柚d3dl.)㈦aIIjd(2lIj.2)2&.3{lr201,902B5S0j66站∞.一玛3"it4'rf77'』r2B.~.53.r""56拼{】I'船15g.{默矗上一5'62:5】9B.住跚'%∞B7il0'-札m4l33'.沛0量,:*转点是括目m与±目盘点,目2所示点星lf舯转直目矗0直蚺日嘎代售,d点l近韫转,表3十.i∞后自一栏十转^的后膏ll是挂d点计算打一面蕞后自一目m#点娃的措曰后自}垦舢#时一所,口1c.两者^一f#常自五.缸异-甘#中,磐窖自于菩囊置丰窘接五,经目台^而相;,七,分析1.横刃上各点的后角与前角是变化的,且有一定的规律性由表1可知,横刃后角从钻心向外即从钻心向横刃转点逐渐减小,反之,从外向钻心逐渐增大,这与麻花钻主切削刃各点的后角从外缘向钻心逐渐增大是一致的.由表2可知,横刃的前角为负值,而且,从外向里越来负值越大,这拌,切削时就会发生强烈的挤压和摩擦,从而产生很大的轴向力,因此,对于直径较大的麻花钻,一般都应该修磨横刃.2.横刃后角不等于9O.减去横刃前角的绝对值,即≠90.一ll看图2,过q点所作的主剖面()~0与直圆锥面I的交线为,与直圆锥面I的交线为S:,再过与q相对称的q点作O一O剖面(该19?剖面到0x的距离也为),0~()剖面与直圆锥面I的交线为S3(图中束画出),由于直圆锥面I,Ⅱ的形状完全相同,所以,交线S3和应该相同,但交线s和Sa是同一个直圆锥面I的两个不同剖面交线,所以,交线S1与S3不相同,故交线ls和不相同.因而,交线S-和S2与oz轴不对称,自然≠90.~lJ.现在,再根据实际计算结果进行验证,将表l和表2中相应点的和的绝对值相加,得表4.表序号l1.Ild+J}l结果90+I=90由表4可知,+ll≠9[】.,即n≠90.一l1,可见,上面分析的结论是正确的(过()点的主剖面与直圆锥面I,I的交线相鼠因而,它们与0z轴对称,所以,.+Il一90).八,结束语本文对麻花钻的横刃后角及横刃前角进行了比较详细的研究,并在计算机上输人具体参数进行了大量的计算.经国家定点刀具生产厂家汉江工具厂讨麻花钻实际进行刃磨和测量,其实测结果与计算结果相吻合参考文献1王忠魁.麻花钻后疖的计算与研究工具j壶术,1993 (11)2乐兑谦主编金属朗IilJ刀县.机械工业出版杜.1993 3华南工学院,甘肃工业太学主编.金属切削原理及刀具设计(下册)上海科学技术出版杜,I9,鳊辑雁一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

麻花钻刃分析集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

1.麻花钻的结构要素

图7-32为麻花钻的结构图。

它由工作部分、柄部和颈部组成。

(1)工作部分

麻花钻的工作部分分为切削部分和导向部分。

①切削部分

麻花钻可看成为两把内孔车刀组成的组合体。

如图7-33所示。

而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。

钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。

因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。

麻花钻的钻心直径取为(0.125~0.15)do(do为钻头直径)。

为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为1.4~2.0mm。

两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。

标准麻花钻的锋角2Φ=11 8°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。

②导向部分

导向部分在钻孔时起引导作用,也是切削部分的后备部分。

导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。

螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。

愈靠近钻头中心螺旋角愈小。

螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。

标准麻花钻导向部分直径向柄部方向逐渐减小,其减小量每100mm长度上为0.03~0.12mm,螺旋角β可减小棱边与工件孔壁的摩擦,也形成了副偏角。

(2)柄部

柄部用来装夹钻头和传递扭矩。

钻头直径do<12mm常制成圆柱柄(直柄);钻头直径do>12mm常采用圆锥柄。

(3)颈部

颈部是柄部与工作部分的连接部分,并作为磨外径时砂轮退刀和打印标记处。

小直径钻头不做出颈部。

2.麻花钻切削部分的几何角度

由图7-33所示,钻头实际上相当于正反安装的两把内孔车刀的组合刀具,只是这两把内孔车刀的主切削刃高于工件中心(因为有钻心而形成横刃的缘故,钻心半径为)。

(1)基面和切削平面

在分析麻花钻的几何角度时,首先必须弄清楚钻头的基面和切削平面。

①基面:切削刃上任一点的基面,是通过该点,且垂直于该点切削速度方向的平面,如图7-35a所示。

在钻削时,如果忽略进给运动,钻头就只有圆周运动,主切削刃上每一点都绕钻头轴线做圆周运动,它的速度方向就是该点所在圆的切线方向,如图7-35b中A点的切削速度垂直于A点的半径方向,B点的切削速度垂直于B点的半径方向。

不难看出,切削刃上任一点的基面就是通过该点并包含钻头轴线的平面。

由于切削刃上各点的切削速度方向不同,所以切削刃上各点的基面也就不同。

②切削平面:切削刃上任一点的切削平面是包含该点切削速度方向,而又切于该点加工表面的平面(图7-3 5a所示为钻头外缘刀尖A点的基面和切削平面)。

切削刃上各点的切削平面与基面在空间相互垂直,并且其位置是变化的。

(2)主切削刃的几何角度

①端面刃倾角

为方便起见,钻头的刃倾角通常在端平面内表示。

钻头主切削刃上某点的端面刃倾角是主切削刃在端平面的投影与该点基面之间的夹角。

如图7-36所示,其值总是负的。

且主切削刃上各点的端面刃倾角是变化的,愈靠近钻头中心端面刃倾角的绝对值愈大(见图7-36b)。

②主偏角

麻花钻主切削刃上某点的主偏角是该点基面上主切削刃的投影与钻头进给方向之间的夹角。

由于主切削刃上各点的基面不同,各点的主偏角也随之改变。

主切削刃上各点的主偏角是变化的,外缘处大,钻心处小。

③前角

麻花钻的前角是正交平面内前刀面与基面间的夹角。

由于主切削刃上各点的基面不同,所以主切削刃上各点的前角也是变化的,如图7-36所示。

前角的值从外缘到钻心附近大约由+30°减小到-30°,其切削条件很差。

④后角

切削刃上任一点的后角,是该点的切削平面与后刀面之间的夹角。

钻头后角不在主剖面内度量,而是在假定工作平面(进给剖面)内度量(见图7-36a)。

在钻削过程中,实际起作用的是这个后角,同时测量也方便。

钻头的后角是刃磨得到的,刃磨时要注意使其外缘处磨得小些(约8°~10°),靠近钻心处要磨得大些(约2 0°~30°)。

这样刃磨的原因,是可以使后角与主切削刃前角的变化相适应,使各点的楔角大致相等,从而达到其锋利程度、强度、耐用度相对平衡;其次能弥补由于钻头的轴向进给运动而使刀刃上各点实际工作后角减少一个该点的合成速度角μ(见图7-36中f-f剖面)所产生的影响;此外还能改变横刃处的切削条件。

(3)横刃的几何角度如图7-37所示

①横刃前角

由于横刃的基面位于刀具的实体内,故横刃前角为负值(约-45°~-60°),所以钻削时在横刃处发生严重的挤压而造成很大的轴向力。

②横刃后角

横刃后角≈90°-││,故≈30°~35°。

③横刃主偏角=90°。

④横刃刃倾角=0°。

⑤横刃斜角Ψ

横刃斜角是在钻头的端面投影中,横刃与主切削刃之间的夹角。

它是刃磨钻头时自然形成的,锋角一定时,后角刃磨正确的标准麻花钻横刃斜角Ψ为47°~55°,而后角愈大则Ψ愈小,横刃的长度会增加。