特种水泥生产工艺介绍

水泥生产技术

二、水泥粉磨工艺和设备

熟料 石膏 混合材

细度 稠度 强度 等等

二、水泥制成

为了帮助理解水泥工艺流程的原理和发展,在介绍 之前先讲一下水泥过粉磨现象及其危害。 过粉磨:一般来说,物料在粉磨过程中,粉磨时间越长, 出磨产品粒度越细、单位产品的电耗越高。然而在水泥 粉磨时为了使水泥细度达到标准要求将磨内流速减慢, 延长粉磨时间,势必一些原本就已经合格的水泥被过度 粉磨,从而导致粉磨电耗增加,台时产量降低。

二、水泥粉磨设备和选粉设备

球磨机1876年问世,1891年能够连续生产的球磨机投入工业 使用。尽管它历史久远、能量利用率仅有3%左右,但目前仍是 我国水泥工业应用比率最高的重要粉磨设备。球磨机的筒体由 钢板卷制而成,两端装有带空心轴的轴承座,一端进料一端出 料,可以连续生产。水平安装的筒体内装有不同形式的衬板和 不同规格的研磨体,研磨体以钢球为最多;传动装置带动筒体 旋转时,研磨体将物料磨成细粉,因此得名为:球磨机。如果 研磨体中有钢棒,则又称其为:棒磨机。在水泥行业内,不论 这类粉磨设备研磨体的种类如何,都习惯地将“球磨机”作为 它们的统称。

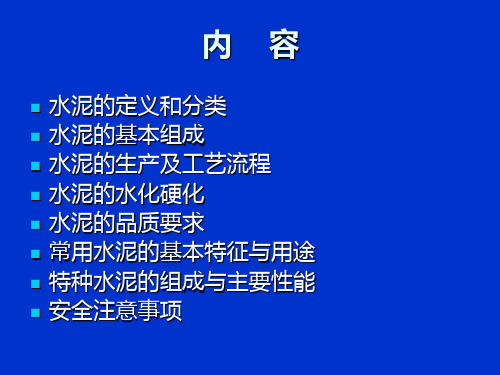

一、水泥介绍

3.水泥的主要组分材料: (1)熟料:各品种和强度等级的熟料是决定生产水泥品种、性能和 质量的主要组分。 (2)石膏:掺入少量(3~5%)的石膏可以调节水泥的凝结时间,给 施工使用提供方便;对矿渣水泥来说,石膏还有激发强度的作用。 (3)混合材:在水泥中掺加混合材料不仅可以调节水泥标号与品种, 增加水泥产量,降低生产成本,而且在一定程度上改善水泥的某 些性能,满足建筑工程中对水泥的特殊技术要求。此外,还可以 综合利用大量工业废渣,具有环保和节能的重要意义。

一、水泥介绍

(3)细度 细度即水泥颗粒的粗细程度,通常以比表面积或筛余量表示。水泥需有足够

特种水泥资料

特种水泥

特种水泥是一种在普通水泥的基础上添加了特殊材料或者采用特殊生产工艺制成的一种高性能水泥材料。

它通常具有一些特殊的性能,如早强、耐磨、耐腐蚀等特点,被广泛用于特殊工程领域。

特种水泥的种类

高性能水泥

高性能水泥主要是指由优质矿物粉、优质熟料、优质石膏等原料制成的水泥产品,其强度和抗渗性能都较高。

在工程中,高性能水泥常用于需要高强度和耐久性能的工程。

耐磨水泥

耐磨水泥是一种适用于需要具有高抗磨损性能的工程领域。

它通常添加了抗磨剂和改性剂等,以增强其表面硬度和耐磨性,常用于地下停车场、码头、厂房等场所。

耐高温水泥

耐高温水泥是指在高温环境下具有稳定性能的水泥材料。

它常用于炉窑、高温熔炼工艺中,具有优异的抗热膨胀、抗震动性能。

特种水泥的应用领域

特种水泥被广泛应用于各种特殊工程领域,包括建筑、道路、桥梁、隧道、水利水电等。

比如,在海洋工程中,耐海水腐蚀的水泥往往是不可或缺的;在核工程中,耐高温和辐射的水泥是必须使用的。

总的来说,特种水泥的出现丰富了水泥材料的种类,满足了不同工程领域对水泥性能的需求,提高了工程质量和耐久性,具有非常重要的意义。

水泥的生产工艺流程

水泥的生产工艺流程

水泥是建筑行业中常用的一种材料,它在建筑中起着非常重要的作用。

水泥的生产工艺流程是一个复杂的过程,包括原材料的选取、研磨、煅烧、磨矿和包装等环节。

下面将详细介绍水泥的生产工艺流程。

首先,水泥的生产需要选取合适的原材料。

水泥的主要原料包括石灰石、粘土、铁矿石等。

这些原料经过混合后,按一定的比例送入研磨机进行研磨,使其成为均匀的混合物。

其次,研磨后的原料送入旋窑进行煅烧。

在旋窑内,原料经过高温煅烧,使其逐渐熔化并产生化学反应,最终形成水泥熟料。

水泥熟料是水泥的主要成分,具有较高的粘结性和强度。

随后,水泥熟料经过磨矿机进行磨矿。

在磨矿过程中,水泥熟料被研磨成细度适宜的水泥粉,这是保证水泥品质的重要环节。

磨矿后的水泥粉送入水泥包装机进行包装,最终成为市场上销售的水泥制品。

除了上述的基本工艺流程外,水泥生产过程中还需要进行质量

检测、环保控制等工作。

质量检测主要包括对原材料、水泥熟料和

水泥产品的化学成分、物理性能等进行检测,以确保产品符合相关

标准。

同时,在生产过程中需要进行废气处理、废水处理等环保控

制措施,保护环境,确保生产过程符合环保要求。

总的来说,水泥的生产工艺流程是一个复杂而严谨的过程,需

要严格控制各个环节,确保产品质量和生产安全。

随着科技的进步,水泥生产工艺也在不断创新,以适应市场需求和环保要求。

相信随

着技术的不断发展,水泥生产工艺会变得更加高效、环保,为建筑

行业提供更好的材料支持。

水泥基本知识工艺流程与质量控制

感谢您的观看

汇报人:

设备维护与保养:定期检 查和维护设备,确保生产 过程的稳定性

成品检验:对成品进行检 验,确保其符合国家标准 和客户要求

质量管理体系:建立完善 的质量管理体系,确保生 产过程的质量控制

检验标准:国家 标准、行业标准、 企业标准

检验项目:强度、 耐久性、抗冻性 等

检验方法:物理 检验、化学检验、 无损检测等

优化生产工艺,降低能耗

采用清洁能源,如太阳能、风能等

加强能源管理,提高能源利用效率

采用节能型建筑材料,如保温材料、隔 热材料等

推广绿色建筑,减少能源消耗

采用高效节能设备,如高效电机、变频 器等

优化生产工艺,减少能源消耗

采用先进的环保技术,如脱硫、脱硝、 除尘等

加强能源管理,提高能源利用效率

采用清洁能源,如太阳能、风能等

产业链延 伸:向上 下游产业 链延伸, 提高产业 附加值

产业政策:政府对水泥行业的 支持政策,如税收优惠、财政 补贴等

环保法规:对水泥行业提出了 更高的环保要求,如减少排放、 提高能源利用效率等

市场竞争:政策法规对市场竞 争的影响,如反垄断、反不正

当竞争等

技术进步:政策法规对技术进 步的推动作用,如鼓励研发、

选粉:通过选粉机将研磨后的 物料进行分级,选出符合要求 的细粉

粉磨:将水泥熟料、石膏、混 合材料等原料进行研磨,使其 达到规定的细度

选粉机的类型:有离心式、 旋风式、振动筛式等

选粉效果:直接影响水泥的质 量和性能,如强度、凝结时间

等

熟料烧成:将生料在高温下煅烧,生成熟料 冷却方式:采用冷却机进行冷却,降低熟料温度 冷却效果:保证熟料质量,防止过烧或欠烧 冷却时间:根据熟料温度和冷却机性能确定

特种水泥生产技术

特种水泥生产技术特种水泥是一种具有特殊性能的水泥制品,广泛应用于工业和建筑领域。

特种水泥生产技术在近年来不断发展,以满足不同领域对特种水泥的需求。

本文将介绍特种水泥生产技术的主要方面。

一、特种水泥的种类特种水泥根据其特殊性能的不同,可以分为多种类型,如高温耐火水泥、硫酸盐水泥、硅酸盐水泥等。

不同种类的特种水泥具有不同的用途和生产工艺,因此特种水泥生产技术也具有一定的差异。

二、原材料选用特种水泥的原材料在选用上需要更加精细和独特。

例如,高温耐火水泥的主要原材料是高矾石和石英砂,而硫酸盐水泥的主要原材料是高炉矾土和石膏。

特种水泥的原材料选用直接关系到产品的特殊性能和质量,因此生产厂家需要精确控制原材料的成分配比和质量。

三、磨矿工艺特种水泥生产的关键环节之一是磨矿工艺。

磨矿是将原材料粉磨成细度适宜的粉末的工艺过程。

特种水泥对于粉末的细度要求较高,因此磨矿设备和过程需要特殊设计。

常见的磨矿设备有球磨机和立磨机等。

生产厂家需要根据特种水泥的要求选择合适的磨矿设备,并通过调整磨矿参数来控制产品的细度。

四、烧成工艺特种水泥的烧成工艺也是特别重要的一步。

烧成是将粉磨好的原料在高温环境下进行反应和变化的过程。

在烧成过程中,原料中的化合物发生热分解和变化,形成水泥熟料。

烧成工艺中需要注意炉温的控制,以及不同种类特种水泥的烧成工艺参数的调整。

烧成过程中的温度、停留时间和冷却速度等因素,都会直接影响到特种水泥的品质。

五、检测和质量控制特种水泥生产过程中,需要对原材料和成品进行严格的检测和质量控制。

原材料的检测和分析可以帮助厂家确定适宜的配比和磨矿参数。

而成品的检测可以确保产品的性能符合要求。

常见的特种水泥检测项目包括物理性能测试、化学成分分析、抗压强度测试等。

通过对特种水泥的检测和质量控制,生产厂家能够确保产品的质量和稳定性。

综上所述,特种水泥生产技术是一项复杂而重要的工艺。

在特种水泥生产过程中,需要精确选择原材料、控制磨矿和烧成过程、进行质量检测和控制等多个环节。

水泥生产工艺流程:从原料到成品的全程详解

中考国旗下讲话稿(精选6篇)现如今,我们很多时候都不得不用到讲话稿,讲话稿可以帮助发言者更好地表达。

怎么写讲话稿才能避免踩雷呢?以下是小编整理的中考国旗下讲话稿,希望能够帮助到大家。

中考国旗下讲话稿1亲爱的同学们,敬爱的老师们:时光如白驹过隙,三年的光阴也好似弹指一挥间。

是啊,三年了,XX 实验的三载春秋,火红的木棉开了又谢,谢了又开,如今已是第三个轮回了。

纵使时光飞逝,有些场景却仍历历在目,无法忘怀:忘不了那炎炎夏日下被汗水浸湿的迷彩服;忘不了那上下翻飞整齐划一的白手套;忘不了第一次朝着长跑终点冲刺时的艰辛与兴奋;忘不了那熊熊燃烧的篮球之火,那迎风飘扬的共青团旗。

更难忘那胸前闪烁着的的金色荣耀,那科技节上机翼反射出的银色希望,以及静静躺在抽屉里的那枚队徽,记忆深处的隆隆火车声。

三年后,重温了两天的实验生活,不少同学惊异地发现楼道变窄了,楼梯变矮了,连课室仿佛也变得迷你了。

然而那依旧熟悉的火车声提醒着我们:实验没有变,变的是我们。

我们的确变了,因为我们成长了。

从顽皮捣蛋的小个子到成熟稳重的小大人,从一个一个音节认读单词到口语考试时的流利发音,从四则运算到三角函数,从语言稚嫩拘谨到考场上挥笔片刻千字,从一无所知懵懵懂懂到声光电力热,氢氦锂铍硼。

这些变化见证了我们在实验的这三年里的奋斗与成长,如今,站在终点前的最后一个直道,我们能胆怯吗?我们能后退吗?不能,因为身后有着老师们的日夜操劳,家长们的殷切期望,还有心中早已磨砺得寒光四射的宝剑等待出鞘的那一刹那。

高三的学长学姐用他们的行动激励着我们,初一初二的学弟学妹们也正期盼着我们能在中考这一仗中打下赫赫威名。

未来的五天,属于初三级,更属于每一个XX人。

六月是一个灿烂如火的月份,在这光辉灿烂的六月,我们每日迎着第一缕阳光复习课文单词,晚上与题海鏖战至夜深人静。

短暂的艰苦没有磨灭我们的意志,反而我们生命中的朝气从未像现在一样奔腾涌动,喷薄欲出。

同学们,我们来到XX实验是干嘛来了?是为了学习,更是为了修身,现在正是到了出师千的秣兵历马的关键时刻,我们要充分利用好所剩不多的时间,再检查一遍油光锃亮的装备,再回头看一眼身边亲密无间的战友,中考之日我们要让全广州市的师生明白:从XX实验那小小的校园中走出的莘莘学子有着如此磅礴的大能量。

水泥生产工艺流程

水泥生产工艺流程

水泥是建筑行业中不可或缺的材料,它通过一系列复杂的工艺

流程生产出来。

水泥生产工艺流程主要包括原材料准备、熟料生产、水泥磨矿和水泥包装四个主要环节。

首先,原材料准备是水泥生产的第一步。

水泥的主要原料包括

石灰石、粘土、铁矿石和煤矿石。

这些原料需要经过粉碎、混合等

工艺处理,以确保原料的化学成分和物理性质符合水泥生产的要求。

其次,熟料生产是水泥生产的核心环节。

原料经过混合后,进

入回转窑进行煅烧。

在高温下,原料中的水分和有机物质被挥发,

形成熟料。

熟料是水泥的主要成分,其品质直接影响到水泥的最终

质量。

接下来是水泥磨矿环节。

熟料经过磨矿机研磨成为水泥粉,同

时加入适量石膏调节水泥的凝固时间和硬化速度。

经过磨矿后的水

泥粉称为水泥熟料,它是水泥生产的最终产品。

最后是水泥包装环节。

水泥熟料经过包装机包装成不同规格的

水泥袋,然后通过输送带运输到仓库,等待销售和使用。

整个水泥生产工艺流程需要严格控制原料的成分和比例,严格控制熟料的煅烧温度和时间,以及磨矿机的运行参数等。

只有严格按照工艺要求进行生产,才能生产出优质的水泥产品。

总的来说,水泥生产工艺流程是一个复杂而又精密的过程,需要各个环节紧密配合,确保生产出符合标准的水泥产品。

只有不断优化工艺流程,提高生产效率和产品质量,才能满足不断增长的市场需求,为建筑行业的发展做出贡献。

水泥生产方法及主要设备

水泥生产方法及主要设备一、硅酸盐水泥熟料1.熟料定义硅酸盐水泥熟料按中国标准的定义为:“以适当成分的生料烧至部分熔融,所得以硅酸钙为主要成分的产物”。

按欧洲试行标准的定义为:“波特兰水泥熟料是一种水硬性材料,以重量计至少2/3是由硅酸钙(C3S和C2S)组成,其余为氧化铝(Al203),氧化铁(FC2O3)和其它氧化物。

CaO/SiO。

重量比应不小于2.0。

氧化镁(MgO)以重量计不应超过5%。

波特兰水泥熟料是由精确配定的混合原料(生料粉,料泥或生料浆)经至少煅烧至烧结而制成的,混合原料含有CaO,SiO2,Al2O3和少量其它物质。

生料粉,料泥或生料浆必须细磨,充分混合,因而是均匀的”。

由以上的定义中可以看出欧洲标准规定的比较明确,对熟料的矿物组成(如硅酸盐矿物)和化学组成(如CaO/SiO重量比)都给予数量上的限定,对生料的制备质量也提出了细磨和混合均匀的要求。

这些对新品种开发和提高水泥及混凝土质量是很重要的。

2.熟料矿物组成硅酸盐水泥熟料主要由4种结晶矿物组成,即阿利特,贝利特,铝酸盐和铁铝酸盐,它们紧密地交织在一起,另外还有少量游离石灰,方镁石,玻璃体和孔隙。

阿利特(Alite)主要由硅酸三钙组成,分子式为3CaO·SiO2,简写C3S。

因为熟料中不存在纯的C3S,其中都固溶有MgO,Al2O3,Fe2O3,TiO2以及V12O,Na2O等金属氧化物,所以在准确叫法称为阿利特矿物,简称A矿,C3S水化速度快,早期强度和后期强度都高,是硅酸盐水泥熟料尤其高活性熟料的主要矿物,含量一般在40%~80%,我国最高在67%左右,国外可达85%。

贝利特(Belite)主要由硅酸二钙组成,分子式为2CaO·SiO2,简写为C2S。

因为熟料中不可能有纯的C2S,其中多固溶有Al2O3,Fe2O3,MgO,V12O,Na2O,TiO2,P2O5等杂质,所以称为贝利特矿物,简称B矿。

C2S水化速度慢、早期强度低,长期强度能达到与C3S相同的水平。

浅析水泥生产工艺过程及其注意事项

浅析水泥生产工艺过程及其注意事项摘要:近几年随着水泥在生产工艺、技术装备、基建成本、生产管理等方面取得了突破性进展,水泥生产工艺已经以其所具有的技术、经济和规模优势主导了水泥工业的发展. 这里笔者对水泥生产工艺及其在使用中的注意事项做一个简单的分析。

关键词:水泥生产工艺注意事项浅析1.国内外水泥行业的现状1.1国外的发展历史1756年,英国工程师J.斯米顿在研究某些石灰在水中硬化的特性时发现:要获得水硬性石灰,必须采用含有粘土的石灰石来烧制。

这个重要的发现为近代水泥的研制和发展奠定了理论基础。

1813年,法国的土木技师毕加发现了石灰和粘土按三比一混合制成的水泥性能最好。

1907年,法国比埃利用铝矿石的铁矾土代替粘土,混合石灰岩烧制成了水泥。

由于这种水泥含有大量的氧化铝,所以叫做“矾土水泥”。

1871年,日本开始建造水泥厂。

1877年,英国的克兰普顿发明了回转炉,并于1885年经兰萨姆改革成更好的回转炉。

1893年,日本远藤秀行和内海三贞二人发明了不怕海水的硅酸盐水泥。

20世纪,人们在不断改进波特兰水泥性能的同时,研制成功了一批适用于特殊建筑工程的水泥,如高铝水泥,特种水泥等。

全世界的水泥品种已发展到100多种,2007年水泥年产量约20亿吨。

中国在1952年制订了第一个全国统一标准,确定水泥生产以多品种多标号为原则,并将波特兰水泥按其所含的主要矿物组成改称为矽酸盐水泥,后又改称为硅酸盐水泥至今。

1.2目前我国水泥行业发展的现状据国家统计局公布数据显示,2013年全年水泥产量24.1亿吨增速为9.6%,12月份全国水泥产量20,529吨,同比增长10.8%,1-12月份水泥产量241,440万吨,同比增长9.6%。

2013年,全国固定资产投资(不含农户)436,528亿元,同比名义增长19.6%(扣除价格因素实际增长19.2%),增速比1-11月份回落0.3个百分点,比2012年回落1.1个百分点。

特种水泥

二.熟料率值: 2.铝硅比系数(A/S):

A/S↑,SiO2↓,C2AS↓,水泥强度↑。

A/S>7, 水泥标号325#以上; A/S>9, 水泥标号425#以上; A/S>16,生产低钙铝酸盐水泥。

三.配料计算: 设石灰石为1份,矾土为x份。 (当采用无灰分燃料时)

[1.87S1+0.7(F1+T1)+0.55Am(A1-1.70S1-2.53M1)]-C1 x= C -[1.87S +0.7(F +T )+0.55A (A -1.70S -2.53M )] 2 2 2 2 m 2 2 2 式中:脚标1、2分别代表石灰石组分和矾土组分 C、S 等皆为灼烧基化学成分。

煤 : 灰分<25 %。

2.熟料率值:

⑴ 碱度系数Cm: a.公式: C Cm= 0.55A+1.87S+0.7(S+F+T)

b.物理意义: 表示熟料中CaO量与形成 C4A3S﹑C2S﹑ C2F﹑CaSO4及CT所需CaO量之比。 Cm=1, 刚好满足,煅烧正常,无fCaO; Cm<1, CaO不足,会形成C2AS; Cm>1, CaO过量,会出现fCaO;且会急 凝。

二.化学成分:(chemical element)

1.Al2O3: >45% (35∼45%) Al2O3 :易出现C12A7,水泥快凝,强度下降; Al2O3 : CA2过多,早期强度降低。

2.CaO: 32∼42% CaO :CA2过多; CaO :易出现C12A7,且烧成范围窄,不易控制。 3.SiO2: <10% (4∼5%) SiO2↑,C2AS↑,早强性能↓。

1.铝酸一钙(CA):40∼50% 水化快,硬化迅速,凝结正常; 是水泥强度的主要来源。 2.二铝酸一钙(CA2):20∼35% 水化硬化较慢,早强低,后期强度能不断增长; 有较好的耐热性。 3.七铝酸十二钙(C12A7): 水化极快,凝结极快;强度不高。

高性能混凝土生产工艺原理

高性能混凝土生产工艺原理一、前言高性能混凝土是一种新型的建筑材料,具有高强度、高耐久性、高抗裂性、高耐久性、高抗压性等特点,广泛应用于桥梁、高层建筑、水利工程、核电站和特殊建筑等领域。

本文旨在介绍高性能混凝土的生产工艺原理。

二、高性能混凝土的组成高性能混凝土由水泥、细集料、粗集料、水、掺合料和添加剂六种组成部分组成。

其中,水泥是高性能混凝土的基础,掺合料和添加剂是高性能混凝土的重要组成部分,能够改善混凝土的性能,提高混凝土的强度、耐久性和抗裂性。

三、高性能混凝土的生产工艺原理1. 原材料的准备高性能混凝土的原材料应当按照设计要求进行选择和准备。

水泥应当选择高强度水泥或者特种水泥,细集料应当选择粒度细、形状良好、表面光滑的石英砂,粗集料应当选择强度高、密实度大、抗压性好的石子或者鹅卵石,掺合料应当选择硅灰、矿物粉等能够改善混凝土性能的掺合料,添加剂应当选择减水剂、增强剂、缓凝剂等能够改善混凝土性能的添加剂。

2. 混凝土的配合比设计高性能混凝土的配合比设计应当根据工程设计要求、混凝土性能要求、原材料性能等因素进行综合考虑,确定出最佳的配合比方案。

在配合比设计过程中,应当注意混凝土的流动性、坍落度、均匀性等因素,确保混凝土的性能和质量。

3. 混凝土的搅拌高性能混凝土的搅拌应当采用机械搅拌的方式进行。

在搅拌过程中,应当控制混凝土的水灰比、混凝土的坍落度、搅拌时间等因素,确保混凝土的性能和质量。

4. 混凝土的浇注高性能混凝土的浇注应当采用机械浇注或者手工浇注的方式进行。

在浇注过程中,应当注意混凝土的均匀性、流动性、坍落度等因素,确保混凝土的性能和质量。

5. 混凝土的养护高性能混凝土的养护应当采用湿养护的方式进行。

在养护过程中,应当控制混凝土的温度、湿度等因素,确保混凝土的性能和质量。

四、高性能混凝土的性能高性能混凝土具有以下性能:1. 高强度:高性能混凝土的抗压强度可以达到100MPa以上。

2. 高耐久性:高性能混凝土的耐久性能好,能够抵抗环境中的化学腐蚀、冻融循环等因素的侵蚀。

水泥成分种类生产过程及工艺过程讲稿

混合材Βιβλιοθήκη Ⅰ型硅酸盐水泥 P.Ⅰ Ⅱ型硅酸盐水泥 P. Ⅱ 普通硅酸盐水泥 P.O

硅酸盐水 泥熟料 95~98%

硅酸盐水 泥熟料 90~97%

硅酸盐水 泥熟料 80~92%

适量(控制 SO3<3.5%)

适量(控制 SO3<3.5%)

适量(控制 SO3<3.5%)

不掺任何混合材

掺加不超过水泥质量5%的石 灰石或粒化高炉矿渣混合材

(4)液相和熟料的烧结

到达最低共熔温度(1250℃)后,开始出现 液相。硅酸二钙与游离氧化钙都逐步溶解于液相 中,反应生成硅酸盐水泥的主要矿物硅酸三钙

3CaO·SiO2(C3S) 。在高温液相作用下,水泥 熟料逐渐烧结。

液相

C2S+CaO

C3S

四、水泥的水化硬化

定义:水泥与水接触时,水泥中的各组分 与水的反应称为水化。

矿渣硅酸盐水泥的水化硬化

熟料矿物+水

水化产物

水化硅酸钙

碱性激发剂:CH(+SiO2+Al2O3)

水化铝酸钙

硫酸盐激发剂:石膏(+SiO2+Al2O3 )

水化硫铝(铁)酸钙

火山灰水泥的水化硬化

熟料矿物+水

水化产物

二次反应 CH(+SiO2+Al2O3)

水化硅酸钙 水化铝酸钙

五、水泥的品质要求

凝结时间——工程施工 初凝:水泥加水拌和开始至标准稠度净浆开始失 去可塑性所经历的时间。>45min 终凝:浆体完全失去可塑性并开始产生强度所经 历的时间。 硅酸盐水泥<6.5h 其他品种水泥<10h(2008年实施GB175-2007) 测定:维卡仪 影响因素:水泥品种、水灰比、环境温度

生产特种水泥的主要途径

生产特种水泥的主要途径

盐湖提锂副产镁渣经过球磨、筛分、水洗、沉淀、过滤和干燥,除去

对混凝土耐久性有害得钠离子和氯离子,得到300目以下的粉末备用。

将

步骤处理好的盐湖提锂镁渣与硅酸盐水泥熟料和稻壳灰按比例混合即制得

能抑制混凝土碱-硅酸反应的特种水泥。

(1)盐湖提锂副产镁渣经过球磨、筛分、水洗、沉淀、过滤和干燥,除去对混凝土耐久性有害得钠离子和氯离子,得到300目以下的粉末备用。

(2)将步骤(1)处理好的盐湖提锂镁渣与硅酸盐水泥熟料和稻壳灰

按比例混合即制得能抑制混凝土碱-硅酸反应的特种水泥。

水泥厂的工艺流程

水泥厂旳工艺流程如下是我找到旳某些学习资料,供人们参照:水泥使粉状水硬性无机胶凝材料。

加水搅拌后成浆体,能在空气中或水中硬化,并能把砂、石等材料牢固地胶结在一起。

水泥是重要旳建筑材料,用水泥制成旳砂浆或混凝土,结实耐久,广泛应用于土木建筑、水利、国防等工程。

cement一词由拉丁文caementum发展而来,是碎石及片石旳意思。

水泥旳历史可追溯到古罗马人在建筑工程中使用旳石灰和火山灰旳混合物。

1796年英国人J.帕克用泥灰岩烧制一种棕色水泥,称罗马水泥或天然水泥。

1824年英国人J.阿斯普丁用石灰石和粘土烧制成水泥,硬化后旳颜色与英格兰岛上波特兰地方用于建筑旳石头相似,被命名为波特兰水泥,并获得了专利权。

20世纪初,随着人民生活水平旳提高,对建筑工程旳规定日益提高,在不断改善波特兰水泥旳同步,研制成功一批合用于特殊建筑工程旳水泥,如高铝水泥,特种水泥等,水泥品种已发展到100多种。

水泥旳生产工艺,以石灰石和粘土为重要原料,经破碎、配料、磨细制成生料,喂入水泥窑中煅烧成熟料,加入适量石膏(有时还掺加混合材料或外加剂)磨细而成。

按用途及性能分为三大类:①通用水泥。

用于一般土木建筑工程,如硅酸盐水泥(以硅酸钙为重要矿物构成旳水泥旳统称,国际上统称为波特兰水泥,涉及一般硅酸盐水泥,矿渣、火山灰质、粉煤灰、混合硅酸盐水泥等)。

②专用水泥。

用于某种专用工程,如油井水泥、型砂水泥等。

③特种水泥。

用于对混凝土某些性能有特殊规定旳工程,如快硬水泥、水工水泥、抗硫酸盐水泥、膨胀水泥、自应力水泥等。

水泥旳性能必须符合国标规定旳细度、凝结时间、安定性、强度、比重、水化热、抗渗性、抗冻性、胀缩性、耐热性和耐蚀性等指标。

将水泥生料煅烧成熟料旳设备。

可分为立窑和回转窑。

回转窑又可分干法窑和湿法窑。

其中干法窑又分为:中空式窑;余热锅炉窑;悬浮预热器窑(涉及带窑外分解炉旳窑和不带窑外分解炉旳窑);立波尔窑(半干法)。

七十年代,国外技术先进、节能、高产、优质旳干法窑外分解工艺广泛应用,其工艺由工业电视、仪表、电子计算机通过中央控制室进行集中自动控制调节。

我国特种水泥的研发及应用

我国特种水泥的研发及应用摘要:特种水泥是水泥的一种特殊品种,经过不断的研究更新,到如今特种水泥种类繁多,质量可靠,为满足不同的建筑施工提供了更多有利条件。

在满足国防、水电、冶金、化工等特殊工程建设需要的同时,也有效提高了建筑产品的质量。

本文通过讲述我国特种水泥的历史发展进程,以及我国特种水泥的应用,进一步明确了我国特种水泥的未来发展方向。

关键词:特种水泥应用研发方向一、我国特种水泥发展进程为了满足建工行业的飞速发展的要求,我国特种水泥也在不断地更新换代,我国建工行业研发人员始终把提升特种水泥的质量以及应用性作为首要目的,立志研发出更适合中国建工行业需求的新型特种水泥。

1、在最初效仿阶段中,我国的特种水泥的品种屈指可数,仅仅只有硅酸盐水泥,而关于特种水泥的研究以及生产也寥寥无几甚至几近空白。

但由于这阶段我国处于解放初期,国民经济需要快速被恢复,因此要求从根上加强经济建设,因此,特种水泥的研究才逐渐的到关注[1]。

我国研究人员通过效仿前苏联的产品,进而研究出了一批特种水泥,并且大批量地生产,产品一经应用取得很大反响。

这期间生产的主要品种有:快硬硅酸盐水泥、冷堵和热堵油井水泥以及符合前苏联技术标准的大坝水泥。

2、随着产品技术的不断更新,我国水泥的发展也开始进入自主研发阶段。

在这一阶段中,我国为了提升水泥研发机构的水平,在1954年建立了专门的重工业部建筑材料工业管理局材料工业试验所来改善对水泥领域的研发水平,开始对玻璃、水泥、陶瓷、耐火材料等进行系统化的研发探讨。

根据我国工业原材料的需求以及使用的范围特点等,在效仿的基础上进行深化并自主研发,进而取得了卓越成效,研发出一批批品种新颖的特殊水泥。

这批新品种的特殊水泥包括:采用回转窑烧结法生产技术的矾土水泥、耐高温铝酸盐水泥、快硬高强铝酸盐水泥、自应力硅酸盐水泥、硅酸盐膨胀水泥、石膏矾土膨胀水泥等等。

3、在20世纪六七十年代,随着我国对水泥研发技术的提升以及实践经验的积累,我国对水泥的研究进入了创新研发的拔高阶段。

铝酸盐水泥 标准

铝酸盐水泥标准铝酸盐水泥是一种重要的特种水泥,具有独特的化学和物理性质,广泛应用于各种工程领域。

为了确保铝酸盐水泥的质量和性能,各国都制定了相应的标准。

以下将对铝酸盐水泥的标准进行详细阐述。

一、定义与分类铝酸盐水泥是一种以铝矾土和石灰石为原料,经煅烧、磨细而成的特种水泥。

根据其矿物组成和性能特点,铝酸盐水泥可分为纯铝酸盐水泥和复合铝酸盐水泥两大类。

纯铝酸盐水泥主要由铝酸一钙(CA)和硅酸二钙(C2S)组成,而复合铝酸盐水泥则添加了其他矿物成分以改善其性能。

二、性能指标1.凝结时间:铝酸盐水泥的初凝时间和终凝时间应符合规定范围,以保证施工质量和进度。

2.抗压强度:铝酸盐水泥的抗压强度是衡量其质量的重要指标。

在规定龄期内,其抗压强度应达到规定值。

3.抗折强度:铝酸盐水泥的抗折强度反映了其抵抗弯曲变形的能力。

在规定龄期内,其抗折强度应符合规定要求。

4.体积安定性:铝酸盐水泥的体积安定性是指在硬化过程中体积变化的稳定性。

其体积安定性应符合规定要求,以避免因体积变化引起的开裂等问题。

5.耐腐蚀性:铝酸盐水泥应具有良好的耐腐蚀性,能在恶劣环境下长期使用而不受损害。

6.放射性:铝酸盐水泥的放射性应符合国家相关标准,以保证其安全性。

三、生产与检验1.原料:铝酸盐水泥的生产应选用符合规定的原料,如铝矾土、石灰石等,以保证产品质量。

2.生产工艺:生产过程中应严格控制生产工艺参数,如煅烧温度、磨细度等,以确保产品质量的稳定性。

3.检验方法:铝酸盐水泥的质量检验应采用国家规定的检验方法,如抗压强度试验、抗折强度试验、凝结时间试验等,以确保检验结果的准确性和可比性。

4.产品质量证书:出厂的铝酸盐水泥应具有产品质量证书,包括产品名称、型号、生产日期、性能指标等信息,以方便用户选择和使用。

四、应用与注意事项1.应用范围:铝酸盐水泥广泛应用于各种工程领域,如高层建筑、桥梁、隧道、地铁等,以及抢修工程、抢修抢建等紧急情况下。

2.施工要求:使用铝酸盐水泥进行施工时应遵循相关规定和操作要求,如搅拌、浇筑、养护等,以保证施工质量。

api标准g级水泥

api标准g级水泥API标准G级水泥是指符合美国石油协会(API)标准的水泥,主要用于石油和天然气的开采和储运。

以下是关于API标准G级水泥的详细说明:一、概述API标准G级水泥是一种特种水泥,主要应用于石油和天然气的开采和储运领域。

它具有高强度、高耐久性和优良的抗腐蚀性能,能够适应各种复杂的地质条件和恶劣的环境。

API标准G级水泥的生产和检验都遵循API标准,以确保产品的质量和可靠性。

二、生产工艺API标准G级水泥的生产工艺主要包括原材料选择、混合配料、熟料烧成、粉磨和包装等环节。

原材料主要包括石灰石、黏土、铁粉、矿渣等,根据不同的配方进行选择和配比。

混合配料是将原材料按照一定的比例混合均匀,然后送入窑炉进行熟料烧成。

熟料烧成是在高温下将原材料熔融、冷却、破碎成具有一定粒度的熟料,然后进行粉磨和包装。

三、材料组成API标准G级水泥主要由熟料、石膏和矿渣组成。

熟料是水泥的主要成分,具有高强度和耐久性;石膏是调节水泥凝结时间的添加剂;矿渣是作为活性混合材料加入到水泥中,可以改善水泥的脆性,提高抗腐蚀性能。

四、性能特点API标准G级水泥具有以下性能特点:(1)高强度:API标准G级水泥的强度等级为G级,比普通水泥的强度高,能够承受更高的压力和承载能力。

(2)高耐久性:API标准G级水泥具有优良的抗腐蚀性能,能够适应各种复杂的地质条件和恶劣的环境,使用寿命长。

(3)良好的稳定性:API标准G级水泥在复杂的地质条件下,具有较好的稳定性,不易产生裂缝、变形等问题。

(4)环保性:API标准G级水泥的生产过程中采用了环保技术,减少了废气、废水和废渣的产生,对环境的影响较小。

五、应用领域API标准G级水泥主要用于石油和天然气的开采和储运领域。

在石油和天然气井的钻井、固井和完井过程中,API标准G级水泥可以起到保护井壁、防止渗漏、提高油气层的封闭性和稳定性等作用。

此外,API标准G级水泥还可以用于油气管线的建设和维修,以及其他需要高强度、耐久性和抗腐蚀性能的工程领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

法生产是将生料制成含水为32%~40%的料浆。由于制备 成具有流动性的泥浆,所以各原料之间混合好,生料成 分均匀,使烧成的熟料质量高,这是湿法生产的主要优 点。看了小编的介绍,相信大家对于特

种水泥工艺流程及相关的内容已经有所了解了吧。随着 我们科学技术事业的蓬勃发展,现在各种特种水泥生产 工艺层出不穷,也生产了许多新型环保的水泥,对我们 的建筑事业做出了非常大的作用,更加节能也

水泥新型干法水泥生产线指技术为核心,采 用新型原料、燃料均化和节能粉磨技术及装备,全线采 用计算机集散控制,实现水泥生产过程自动化

和高效、优质、低耗、环保。新型干法水泥生产技术是 20世纪50年代发展起来,日本德国等发达国家,以悬浮 预热和预分解为核心的新型干法水泥熟料生产设备率占 95%,中国第一套悬浮预热和预分解窑

湿法窑。干法窑70年代前后,发展了一种可大幅度提高 回转窑产量的煅烧工艺──窑外分解技术。其特点是采用 了预分解窑,它以悬浮预热器窑为基础,在预热器与窑 之间增设了分解炉,从而提高传热效率,

使生料在入窑前的碳酸钙分解率达80%以上,达到减轻窑 的热负荷,延长窑衬使用寿命和窑的运转周期,在保持 窑的发热能力的情况下,大幅度提高产量的目的。湿法 窑用于湿法生产中的水泥窑称湿法窑,湿

增加了效率,同时我相信,未来水泥业一定能创造出一 片新天地。详解三家水泥缓凝剂生产厂家硫铝酸盐水泥 厂家及其主要用途

版权所有 禁止转载 谢谢!

韩国皮肤管理 ty98htvv

1976年投产。②湿法生产。将原料加水粉磨成生料浆后, 喂入湿法窑煅烧成熟料的方法。也有将湿法制备的生料 浆脱水后,制成生料块入窑煅烧成熟料的方法,称为半 湿法,仍属湿法生产之一种。干法生产

的主要优点是热耗低(如带有预热器的干法窑熟料热耗为 3140~3768焦/千克),缺点是生料成分不易均匀,车间扬 尘大,电耗较高。湿法生产具有操作简单,生料成分容 易控制,产品质量好,料浆输

生料,然后喂入水泥窑中煅烧成熟料,再将熟料加适量 石膏(有时还掺加混合材料或外加剂)磨细而成。水泥生产 随生料制备方法不同,可分为干法(包括半干法)与湿法 (包括半湿法)两种。①干法生产。将

原料同时烘干并粉磨,或先烘干经粉磨成生料粉后喂入 干法窑内煅烧成熟料的方法。但也有将生料粉加入适量 水制成生料球,送入立波尔窑内煅烧成熟料的方法,称 之为半干法,仍属干法生产之一种。新型干法

水泥,想必大家都不陌生,平常在生活中随处可见,各 种建筑工程中都有它的身影。但是随着环境污染、资源 消耗等等一系列生态问题的出现,水泥业遇到了新一轮 的淘汰风险。还好科技现在这么发达,一种硅

酸盐类水泥的特种生产工艺中脱颖而出,今天小编就给 大家分享一些关于特种水泥生产工艺的介绍。硅酸盐类 水泥的生产工艺在水泥生产中具有代表性,是以石灰石 和粘土为主要原料,经破碎、配料、磨细制成

送方便,车间扬尘少等优点,缺点是热耗高(熟料热耗通 常为5234~6490焦/千克)。熟料煅烧煅烧熟料的设备主要 有立窑和回转窑两类,立窑适用于生产规模较小的工厂, 大、中型厂宜采用回转窑。

①立窑:窑筒体立置不转动的称为立窑。普通立窑是人 工加料和人工卸料或机械加料,人工卸料;机械立窑是机 械加料和机械卸料。②回转窑:分煅烧生料粉的干法窑 和煅烧料浆(含水量通常为35%左右)的