铜冶炼炉渣混合浮选工艺研究及生产实践

广西金川铜炉渣选矿生产工艺的探索与实践

r e s e a r c h , t h e s c r e e n i n g p r o c e s s w h i c h i s a d j u s t e d t o c o p p e r s me l t i n g f u na r c e s l a g h a s a l r e a d y f o me r d . Ma i n t a i n a h i g h l e v e l f o r s l a g f u r n a c e s c r e e n i n g b y t a k i n g m e a s u r e s , s u c h a s , s t a g e g r i n d i n g -s t a g e s c r e e n i n g , m u l t i - a g e n t j o i n t e f e c t , f a s t s e l e c t i o n a n d e a r l y g a i n ,

YANG J i n i n g

( G u a n g x i J i n c h u a n N o n - f e r r o u s Me t a l s C o . , L t d . , F a n g c h e n g g a n g , G u a n g x i 5 3 8 0 0 2 , C h i n a )

用、 快选 早 收 、 强化 一段 磨选 、 低 浓度精 选 等措 施, 使铜 炉 渣选 别指 标保持 在 较 高 的水平 。 [ 关 键词 ] 铜 炉 渣选矿 ; 磨矿工艺; 浮 选工 艺 ; 药剂制 度 ; 工 艺条件

中图 分 类 号 : T D 9 2 文献标识码 : B 文章编号 : l 0 0 4 — 4 3 4 5 ( 2 0 1 4 ) 0 6 - ' - 0 0 4 3 — 0 3

铜渣浮选试验研究

第 4期 2 0 1 7年 8 月

矿 产 综 合 利 用

M ul t i pur p os e Ut i l i z a io t n of Mi ne r al Re s our c 选 试 验 研 究

薛春华 , 郑永 兴 , 董天 龙

成本 , 在选 别过 程 中 , 应 该 尽 可 能采 用 高 浓 度选 别 。 另外 , 从 不 同捕 收 剂对铜 的作 用效 果来 看 , 混 基黄 药

对 该铜 渣 的捕 收效果 最好 。

2 浮 选 试 验

2 . 1 磨 矿细 度条 件试 验 采用 z . 2 0 0作 铜捕 收剂 、 松油 作起 泡 剂 、 粗选 浓

度为 4 2 %, 粗选 p H值为 6 . 5 , 同时采 用一 粗 二扫 的 选 别流 程进 行磨 矿细度 试 验 , 试 验 流 程见 图 1 , 试 验

硫 化 物 的形 式存 在 , 理论 回收率 约 9 0 %。

表1 炼 铜炉 渣 多元 素分 析/ %

Ta bl e 1 El e me n t a l a n a l y s i s o f c o p p e r s l a g

年 已累计 约 5 0 0 0万 t 以上 … , 如果 将 其 直 接 堆 存 ,

收 稿 日期 : 2 0 1 6 一 l 1 — 3 0 ; 改 回 日期 : 2 0 1 7 — 0 2 — 2 7 基金项 目: 云南省科技厅人培项 目( K K S Y 2 0 1 5 6 3 0 4 1 ) 作者简 介 : 薛春华 ( 1 9 8 3 一 ) , 选矿工程师 , 主要研究方 向为选矿技术研究 。 通信作者 : 郑永兴 ( 1 9 8 6 一 ) , 男, 博士 , 讲师 , E - ma i l : y o n g x i n g z h e n g 2 0 1 5 @y a h o o . C O I l l

铜冶炼混合渣选铜生产工艺技术探讨

铜

业

工

程

1 5

文 章编 号 :0 9— 8 2 2 0 )4— 0 5一 3 10 3 4 ( 0 8 0 0 1 O

铜 冶炼混合渣选铜生产工艺技术探讨

詹信 顺

( 西铜业 集 团公 司 , 江 江西 贵 溪

摘

352 ) 344

要 : 溪冶炼厂原废弃的 贫化 电炉渣 经保温缓冷后与 转炉渣一起 , 用浮选 工 艺回收铜 , 贵 采 有效地利 用 了资

表 1 混合渣主要化学成 分分析结果

年新 3 0万 t a冶炼 系统 投产后 , 铜/ 新增 了一个选 矿 系统 , 选矿 车 间生产 能力达 50 td 00/ 。

1 铜冶炼混合渣性质

铜 冶炼 混合渣 为原 丢弃 的贫化 电炉 废渣 经保 温

表 2 混合渣铜 的物相分析 结果

铜物相 分析 结果 表 明 , 以金 属 铜 的形式 存 在 的 铜 占总铜 的 4 .4 , 14 % 以类 斑 铜矿 、 辉铜 矿形 式 存 在 的铜 占总铜 的 3 .8 , 4 1% 以类 黄 铜 矿 的形 式 存 在 的 铜 占总铜 的 1.1 , 裹 铜 的含 量 也较 高 , 含 量 27 % 包 其

贵溪冶炼厂铜冶炼混合渣现选铜生产工艺流程

见 图 1 。

混合 渣

并形成综合中矿 ( 以下统称综合 中矿) 返至半 自磨 机、 球磨机的排矿处 , 与两排矿一起分级 一 再磨, 也

可直接 返 至粗选 一 。

2 2 现生产 工艺 条件 .

贵溪 冶炼 厂 铜 冶炼 混合 渣 选铜 工 艺条 件 : 矿 磨

从对混合渣的工艺矿物学研究得知,渣中铜矿 物 主要 有金 属 铜 、类 斑铜 矿 、辉铜 矿 、类 黄 铜 矿 、

紫金铜业铜冶炼炉渣选矿技术改造实践

Re f o r ma t i o n a n d P r a c t i c e o n C o p p e r S me l t i n g F u r n a c e S l a g P r o c e s s i n g T e c h n o l o g y o f Z i j i n C o p p e r C o .

铜 冶炼 炉 渣 是 火法 冶 金 过 程 的一 种 产 物 , 来自 于炉 料 中各元 素被 氧 化 生成 的氧 化 物 、 损 耗 的炉 衬

1 炉 渣 选 矿 原 工 艺 流 程

铜冶炼 炉 渣选 矿原 设计 采用 阶段磨 矿 、阶段选

材 料 以及造 渣 剂等 。目前生产 实 践 中 , 处理 含铜 较高

o b t a i n a b e t t e r p r o c e s s i n g t e c h n o l o g y i n d e x ,me a n w h i l e ,p r o d u c t i o n wa s t e w a t e r h a s b e e n f u l l y r e c y c l e d t o r e a l i z e z e r o d i s c h a r g e o f wa s t e wa t e r , b y wh i c h t h e e n t e r p r i s e c a n c r e a t e a b e t t e r e c o n o mi c a n d e n v i r o n me n t a l b e n e i f t.

电炉渣回收铜技术的生产实践

2007 №2铜 业 工 程文章编号:100923842(2007)022*******电炉渣回收铜技术的生产实践王国红(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)摘 要:江西铜业集团公司贵溪冶炼厂电炉渣和转炉渣采用混合浮选工艺流程处理,每年可以从废弃的电炉渣中回收5000t 铜金属,提高了铜资源综合利用率。

关键词:电炉渣;转炉渣;半自磨机;旋流器;铜回收率中图分类号:TD923文献标识码:B1 前言江西铜业集团公司贵溪冶炼厂三期改造完成后,闪速炉各项指标都达到设计值,唯独电炉弃渣含铜高于设计值。

电炉弃渣含铜高降低了全厂铜金属回收率,对企业的经济效益有一定影响。

因此贵溪冶炼厂决定把渣处理方式由水淬改为渣选矿来回收电炉渣中的铜金属,通过参照国外炉渣选矿的工艺流程,新建了一个设计最大处理能力为3100t/d 的混合渣选车间,其中电炉渣2500t/d ,转炉渣600t/d ,混合渣精矿品位26.36%,铜回收率为87.70%。

渣选矿法虽然占地面积大,基建投资较高,但渣选矿法铜金属回收率高,在贵溪冶炼厂目前铜精矿平均品位26%的情况下,采用渣选矿法每年能从废弃的电炉渣中多回收5000t 金属铜,在国内铜精矿资源缺口日益严重的情况下,采用炉渣选矿法可以在一定程度上缓解铜精矿原料供应的紧张状况。

渣选尾矿还可以进一步用作选铁精矿及水泥添加剂,使宝贵的国家资源得到最大程度的利用。

符合提高资源综合回收利用率,实现资源循环利用,大力发展循环经济的国家政策。

2 炉渣性质收稿日期:2007203205电炉渣含铜较低,基本以斑铜矿、方黄铜矿、黄铜矿等铁硫化铜的形式晶出,硫化铜的结晶粒度普遍偏细,0.043mm 以下的中细粒累计占总硫化铜高达96.56%,小于0.010mm 的细粒占到33.09%;转炉渣中的铜多以金属铜的形式产出,少数以辉铜矿、蓝辉铜矿的形式存在,大于0.074mm 的辉铜矿和蓝辉铜矿占总硫化铜可达66.08%,小于0.010mm 的细粒仅占4.34%。

铜冶炼渣浮选试验研究

铜冶炼渣浮选试验研究

赵殿军;周爽;张雨霖;李玉昊

【期刊名称】《有色矿冶》

【年(卷),期】2024(40)2

【摘要】某公司选矿厂主要以选上游铜冶炼厂的铜冶炼渣为主,主要回收铜渣中的铜。

通过分析,该铜渣中主要有用金属元素是Cu,含少量的Au、Ag,其含量分别为2.03%、0.39 g/t和25.39 g/t,脉石中主要含有Fe_(2)O_(3)和SiO2。

经试验,确定最佳的磨矿细度、浮选浓度、捕收剂种类及用量等,以保证最佳的浮选条件。

捕收剂采用T-338和黄药,起泡剂为2#油。

在最终的闭路试验中,铜精矿品位为25.32%,尾矿品位降至0.27%,铜回收率为87.56%。

【总页数】3页(P24-26)

【作者】赵殿军;周爽;张雨霖;李玉昊

【作者单位】铁岭选矿药剂有限公司

【正文语种】中文

【中图分类】TD952

【相关文献】

1.复杂铜冶炼渣浮选试验研究

2.混合铜冶炼渣浮选回收铜试验研究

3.铜冶炼渣浮选回收铜的试验研究

4.铜冶炼废镁砖尾渣浮选试验研究

5.废铜冶炼渣浮选尾矿氨浸试验

因版权原因,仅展示原文概要,查看原文内容请购买。

铜冶炼急冷转炉渣与缓冷电炉渣混合浮选生产实践

矿产综合利用Multipurpose Utilization of Mineral Resources第1期2019年2月·127·铜冶炼急冷转炉渣与缓冷电炉渣混合浮选生产实践余彬,张鑫,王礼珊(楚雄滇中有色金属有限责任公司,云南 楚雄 675000)摘要:本文针对云南楚雄滇中有色金属有限责任公司生产过程中产生的急冷转炉渣、缓冷电炉渣混合浮选进行生产实践,采用二段一闭路破碎,两段连续磨矿,两粗选,两扫选和三次精选工艺。

通过采取控制入选品位,改造渣浮选碎矿系统,改变药剂添加位置及添加比例,优化浮选流程等措施,急冷转炉渣与缓冷电炉渣混合浮选后获得铜精矿品位为20.6%,尾矿品位0.43%,铜回收率达87%以上,取得了较好的浮选工艺指标。

关键词:铜冶炼;转炉渣;电炉渣;浮选doi:10.3969/j.issn.1000-6532.2019.01.028中图分类号:TD989 文献标志码:A 文章编号:1000-6532(2019)01-0127-04收稿日期:2017-09-20作者简介:余彬(1986-),男,工程师,主要从事铜冶炼生产工艺技术。

在传统的火法炼铜工艺中,含铜品位极低的熔炼炉渣历来是废弃的。

随着冶炼技术的不断发展,绝大多数冶炼厂都使用了富氧空气熔炼,使一次熔炼的冰铜品位升高,导致了熔炼炉渣中铜损失也增加。

这样,大量废弃的熔炼炉渣严重影响了冶炼厂的铜回收率。

由于楚雄滇中有色金属有限责任公司前期生产工艺没有配置铜渣浮选回收系统,转炉产出的转炉渣倒入铸渣模内用水急速冷却后存放,转炉渣不返入电炉,转炉渣分解破碎后少部分进入艾萨熔炼系统,使得生产成本急剧增加,同时也会造成电炉渣含铜增加,每年损失大量铜金属。

目前公司库存急冷转炉渣达到30000 t 左右,金属含量约1400 t ,已堆存多年,回收率偏低,造成大量资金占用。

2014年公司引进缓冷选矿法(浮选法),此法具有回收率高,电耗少,技术经济指标好等优点[1]。

关于铜冶炼炉渣处理的研究

铜冶炼炉渣是指在铜冶炼过程中产生的含铜炉 渣,根据冶炼生产工艺的不同可分为熔炼渣、转炉 渣和电炉渣等 ;根据炉渣冷却方式的不同分为水淬 渣、自然冷却渣、保温冷却渣等。铜冶炼渣主要是 冰铜熔炼渣和转炉渣,其中转炉渣冰铜是经转吹炉 吹炼而产出并由铸渣机缓冷铸出的渣分,其品位高 于其他炉渣[2]。

收稿日期 :2019-04-03 作者简介 :郭凯(1985-),男,吉林长春人,主要从事杂铜冶炼工艺的相关研究。E-mail: 36949142@

Abstract: The smelting methods of copper ore mainly include electrolysis refining and solvent extraction electrowinning. After smelting, a large amount of smelting slag is produced. The slag mainly contains valuable and precious metal elements such as copper, lead, gold and silver. If these slags are not treated comprehensively, it will cause serious waste of resources and cause serious pollution to the environment. The comprehensive treatment and utilization methods of smelting slag mainly include: reducing the copper content in the smelting slag and reducing the slag output. The smelting furnace slag can be treated by flotation method, electric furnace depletion method, magnetic separation method and re-election method. When the slag is comprehensively utilized, it is mainly faced with problems such as slag cooling, slag breaking, and beneficiation. After continuous development in recent years, the comprehensive utilization of slag has developed rapidly, which is significant to the utilization of copper smelting waste slag.

铜冶炼炉渣综合利用技术的研究

铜冶炼炉渣综合利用技术的研究杨 野,杨 超,高广磊(吉林紫金铜业有限公司,吉林 珲春 133300)摘 要:本文研究了硫化钠、硫酸铜和三氯化铁对铜冶炼渣中铜硫化浮选的影响。

结果表明,铜具有良好的可浮性,不依赖于Na2S和Cu2+离子的加入,而Fe3+对铜的可浮性有抑制作用。

在pH值为2~4的条件下,在添加Na2S和Cu2+离子的条件下,金属铜的回收率迅速提高,并保持在较高水平。

但随着Fe3+浓度的增加,抑制作用增强。

关键词:铜冶炼炉渣;综合利用技术;研究中图分类号:X758 文献标识码:A 文章编号:1002-5065(2021)17-0001-2Study on comprehensive utilization technology of copper smelting slagYANG Ye, YANG Chao, GAO Guang-lei(Jilin Zijin Copper Co., Ltd.,Hunchun 133300,China)Abstract: The effects of sodium sulfide, copper sulfate and ferric chloride on copper sulfide flotation in copper smelting slag were studied in this paper. The results show that copper has good floatability, independent of the addition of Na2S and Cu2+ ions, while Fe3+ inhibits the floatability of copper. Under the condition of pH value of 2~4 and the addition of Na2S and Cu2+ ions, the recovery of copper increases rapidly and remains at a high level. However, the inhibition increased with the increase of Fe3+ concentration.Keywords: copper smelting slag; Comprehensive utilization technology; Research1 铜渣的成分及物相分析金属离子对辉钼矿浮选的影响及机理浮选实验和zeta 电位测定。

炼铜炉渣选矿的工艺研究与生产实践

炼铜炉渣选矿的工艺研究与生产实践一.炼铜炉渣的几种主要类型目前进入磨浮法选矿贫化的炉渣,按冶炼方式不同,可分为:熔炼渣(如诺兰达炉)、吹炼渣(如转炉)、还原渣(如电炉)等;按炉渣冷却方式不同,可分为:渣包缓冷渣、铸渣机铸渣、自然冷渣以及水淬急冷渣等,通常情况下,吹炼渣含铜品位较高,其次是熔炼渣,还原贫化渣最低,一般在1%以下。

二.影响渣选指标的主要因素1、炼铜炉渣自身特性的影响1)、相比之下,吹炼渣子高氧势氛围产生,渣中铜呈金属态甚至于氧化态度比例相当较多,金属态度铜难磨细,比重又大,造成浮选困难,影响指标;氧化态的铜与硫化铜相比,可选性变差。

熔炼渣的可选性相对改善。

还原贫化渣,渣保持较好的还原氛围的前提下,可选性会进一步改善。

在冶炼过程中由于操作条件的变化会影响熔炼渣的组成成分和结构,从而影响选别效果。

当熔炼渣过氧化时,会生产大量的氧化亚铜,将会使熔炼渣的铜回收率显著降低。

对过氧化渣的物相和粒度分析表明,其硫化铜含量降低,磁性铁含量增加,铜相对细粒级含量比例增大,这些情况的出现不利于浮选分离。

2)、炉渣成分的影响实践和分析表明,炉渣中铜品位高低,与选铜指标呈很强大正相关系,即炉渣中铜品位越高,其选铜指标相对越好,反之也然。

研究表明,如果冶炼工序采用“高铁渣型”,有益于渣选铜回收率达提高,同时,炉渣中SiO2含量对选铜也有影响,即SiO2越高对选铜指标越不利。

3)、炉渣冷却方式的影响渣包冷却渣可选性最好,铸渣机铸渣和自然冷渣较差,水淬急冷渣最差。

让热液态炉渣充分缓冷,有利于渣中硫化态或金属态铜颗粒凝聚和长大,便于通过磨矿解离和浮选分离。

生产实践中,用渣包缓冷渣入选已经成为趋势。

同样是渣包缓冷渣,但由于缓冷过程控制不同,也会明显影响选别指标,表1列出了不同冷却条件对转炉渣选铜效果的影响。

表1. 不同冷却条件对铜熔炼渣选别效果的影响4)、磨浮工艺控制的影响影响渣选的磨浮工艺控制因素较多,归纳起来主要有:流程方案、磨矿效果、浮选药剂及用量、浮选矿浆浓度及浮选时间等。

炼铜炉渣浮选铜研究与实践进展

否则 , 进入造渣期后 , 随着熔体温度 的下 降 , 磁 铁矿就会生成 , 这样会导致熔体粘度升高 , 从而使铜

锍与炉渣的分离效果变差 , 进入炉渣部分 的铜粒子 就变成了微细而分散 的颗粒 , 并嵌布在其他矿物中, 致使进入炉渣 中的这部分铜很难进行 浮选回收。 22 炉渣的冷却速度 .

( aut f a dR s uc n ier g Ku migUnv ri f c n e n c n lg ) F cl o n eo re gnei . n n i s yo i c dTeh o y y L E n e t Se a o

Ab ta t Th a iu a tr fetn o aino p e rm o p rs l n lg。t ed v lp src : ev ro sfco safcigf tt f o p rfo c p e met g sa l o c i h e eo me t n p l a in sta in o hsc p e lgf tt np o esi u o n r r re yp ee td. n d a p i t i t f i o p rsa o ai rc s o rc u tya eb if rs n e a c o u o t l o n l Ke wo d : o p rsa F oa in; o p r I f e c a tr Prg es y r s C p e lg; ltt o C p e ;n u n efco ; o rs l

R s a c n o r s fF oa in o p e r m o p rS etn lg ee r h a d Pr g eso lt t fCo p r fo C p e m lig Sa o

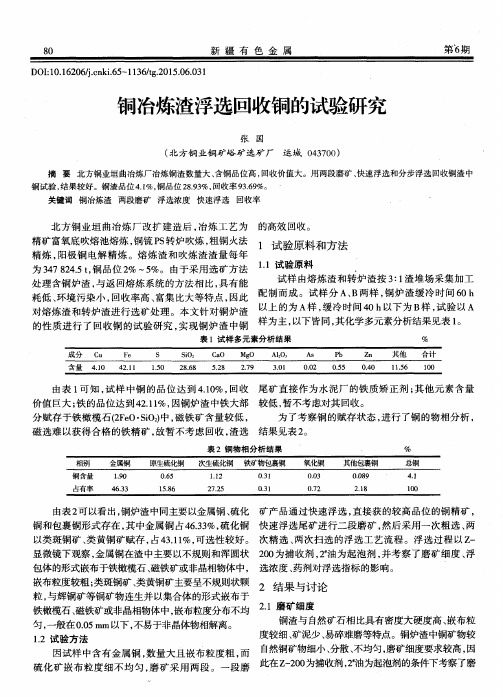

铜冶炼渣浮选回收铜的试验研究

粒, 与辉铜矿等铜矿物连生并以集合体的形式嵌布于 . 1磨 矿 细度 铁橄榄石 、 磁铁矿或非晶相物体 中, 嵌布粒度分布不均 2 铜渣与 自然矿石相 比具有密度大硬度高、 嵌布粒 匀, 一般在0 . 0 5 m m以下, 不易于非晶体物相解离。 度较 细 、 矿泥少 、 易碎难磨 等特点 。铜炉渣 中铜矿物 较 1 . 2试 验 方法 自然铜矿物细小 、 分散、 不均匀 , 磨矿细度要求较高 , 因 此在z 一 2 0 0 为捕收剂 , 2 岫 为起泡剂的条件下考察了磨 硫 化 矿嵌 布粒 度 细 不 均 匀 , 磨 矿 采 用 两 段 。一 段 磨

价值巨大 ; 铁 的品位达到4 2 . 1 1 %, 因铜炉渣 中铁大部 较低 , 暂不考虑对其回收。 分赋 存 于 铁 橄榄 石 ( 2 F e O・ S i O : ) 中, 磁 铁矿 含 量 较 低 , 为了考察铜 的赋存状态 , 进行了铜 的物相分析 , 磁选难以获得合格的铁精矿 , 故暂不考虑回收 , 渣选 结 果见 表 2 。

1 试 验 原 料 和方 法

1 . 1试 验原料

.

试 样 由熔 炼 渣 和 转 炉 渣按 3 : 1 渣 堆 场 采 集 加 工

耗低 、 环境 污染小 , 回收率高 、 富集 比大等特点 , 因此 对 熔 炼渣 和 转 炉渣 进 行 选矿 处 理 。本 文 针对 铜 炉 渣

配制而成。试 样分 A 、 B 两样 , 铜炉渣缓冷时间 6 0 h 以 上 的 为 A样 , 缓冷时间 4 0 h以下 为 B样 , 试验 以A

新 疆 有 色 金 属

D O h 1 0 . 1 6 2 0 6  ̄ . c n k i . 6 5 ~ 1 1 3 6 / t g . 2 0 1 5 . 0 6 . 0 3 1

铜冶炼渣选矿生产实践最新综述(论文未发表)

铜冶炼渣选矿生产实践最新综述耿联胜(阳谷祥光铜业有限公司)提要:本文重点全面综述了国内外铜冶炼厂在铜冶炼渣缓冷和渣选矿生产实践方面的最新情况,对铜冶炼行业的渣选工艺设计和生产技术管理具有非常重要的参考价值。

关键词:铜冶炼渣渣缓冷渣选矿生产实践工艺参数1.引言在上个世纪五十年代以前,在世界火法炼铜行业中,熔炼炉生产出来的炉渣所采用的贫化技术,多以技术比较成熟的电炉贫化、熔炼炉贫化工艺为主,选矿贫化法还没有出现。

选矿贫化铜冶炼炉渣自1930年提出技术思路,上世纪50年代末日本率先工业应用,之后很多国家相继采用,发展很快。

日本、芬兰、加拿大、澳大利亚等国铜冶炼厂在上个世纪70年代就已采用选矿方法处理转炉渣。

其原因在于选矿贫化在技术、经济以及节能和环保上都是先进的。

它不仅普遍用于贫化转炉渣,一些原先火法不宜再贫化的低铜熔炼炉渣和鼓风炉渣,也属它有效应用范围。

我国对铜炉渣选矿贫化的研究起步较早,仅比日本晚几年,上世纪60年代初白银有色金属公司开始系统研究,随后全国各大铜业公司和研究院所进行的各种规模的试验研究和应用成果相继出现。

上世纪80年代后期我国第一座转炉渣选厂在贵溪冶炼厂建成。

随着铜冶炼技术引进和技术改造的加快,我国转炉渣的选矿生产实践也越来越多,金隆铜业公司、大冶冶炼厂相继采用选矿方法回收转炉渣中的有价金属,取得良好效果。

2007年山东阳谷祥光铜业建成投产,是国内第一家直接采用选矿贫化技术处理铜闪速熔炼炉渣的冶炼企业。

2009年东营方圆有色金属有限公司渣选矿建成投产,2010年以后铜陵有色金属集团控股有限公司、白银有色集团股份有限公司、金川集团股份有限公司等单位陆续采用选矿贫化技术并开工建设。

生产实践证明,选矿贫化法应用效果良好,铜炉渣贫化后含铜达到了0.35%以下,有的能降低到0.3%以下。

在冶金中间产物分离(比如金川高硫镍的镍铜分离技术)和炉渣资源化回收铜铁方面,科技人员进行了较为深入的研究,在研究和应用过程中,人们逐渐发现了选矿技术综合回收性能好、绿色环保、低成本和效率高的产业优势。

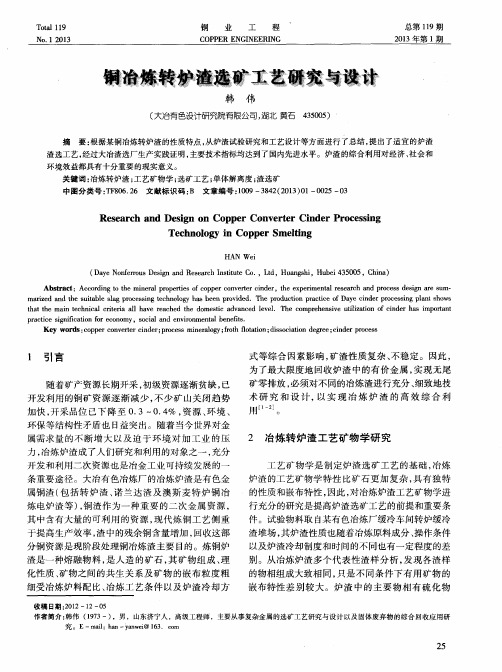

铜冶炼转炉渣选矿工艺研究与设计

Re s e a r c h a n d De s i g n o n Co p pe r Co n v e r t e r Ci n d e r Pr o c e s s i n g

Te c h no l o g y i n Co p pe r S me l t i n g

属 铜渣 ( 包括转 炉渣 、 诺 兰 达 渣 及 澳 斯 麦 特 炉 铜 冶

炼 电炉 渣 等 ) , 铜渣 作 为 一 种重 要 的二 次 金 属 资 源 ,

1 引 言

随着 矿产 资 源长期 开 采 , 初 级 资源 逐渐 贫缺 , 已 开发 利用 的铜 矿 资 源逐 渐 减 少 , 不 少 矿 山关 闭趋 势 加快 , 开采 品位 已下 降 至 0 . 3— 0 . 4 %, 资源 、 环境、 环 保 等结 构性 矛盾 也 日益 突 出。 随着 当今世 界对 金

Ke y wo r d s : c o p p e r c o n v e t r e r c i n d e r ; p r o c e s s mi n e r a l o y; g f r o t h l f o t a t i o n; d i s s o c i a t i o n d e g r e e; c i n d e r p r o c e s s

Ab s t r a c t :Ac c o r d i n g t o t h e mi n e r a l p r o p e r t i e s o f c o p p e r c o n v e t r e r c i n d e r ,t h e e x p e i r me n t a l r e s e a r c h a n d p r o c e s s d e s i g n a r e s n m- ma r i z e d a n d t h e s u i t a b l e s l a g p r o c e s s i n g t e c h n o l o g y h a s b e e n p r o v i d e d .T h e p r o d u c t i o n p r a c t i c e o f Da y e c i n d e r p r o c e s s i n g p l a n t s h o w s t h a t t h e ma i n t e c h n i c l a c r i t e ia r a l l h a v e r e a c h e d t h e d o me s t i c a d v a n c e d l e v e 1 .T h e c o mp r e h e n s i v e u t i l i z a t i o n o f c i n d e r h a s i mp o r t a n t p r a c t i c e s i g n i i f c a t i o n f o r e c o n o my,s o c i l a a n d c n v i r o n me n t a l b e n e i f t s .

铜渣选矿工艺研究报告

铜渣选矿工艺研究报告

铜渣是指经过浮选、冶炼等工艺处理后的含铜废弃物。

铜渣中主要含有铜、铁、硫等元素,其选矿工艺研究主要是针对铜的回收利用。

铜渣选矿工艺主要包括以下几个方面:

1. 预处理:铜渣通常需要先进行破碎、磨矿等预处理工序,以提高其浮选效果。

2. 浮选:利用浮选工艺对铜渣进行分离,主要通过气浮、混浮等方法将铜矿物与非铜矿物分离,使其浮选浓度达到一定的要求。

3. 磁选:铜渣中常含有铁矿物,可通过磁选工艺对铁矿物进行分离,提高铜渣的品位。

4. 硫化物浮选:铜渣中常含有硫化铜矿物,可通过硫化物浮选工艺对其进行分离,提高铜渣的品位。

5. 选矿剂选择:选矿剂在选矿工艺中起着重要的作用,可通过试验和实践确定最佳的选矿剂组合和用量,以提高铜的回收率和品位。

6. 尾矿处理:在铜渣选矿过程中,会产生一定量的尾矿,需要对其进行处理。

常见的尾矿处理方法包括筛分、古堆或渣湖尾矿的利用或填埋等。

以上是铜渣选矿工艺的一般研究内容,具体的工艺流程和工艺参数需要根据实际情况和目标要求进行确定。

同时,还需要考虑选矿工艺对环境的影响以及经济性等因素,以综合评价选矿工艺的可行性和优劣。

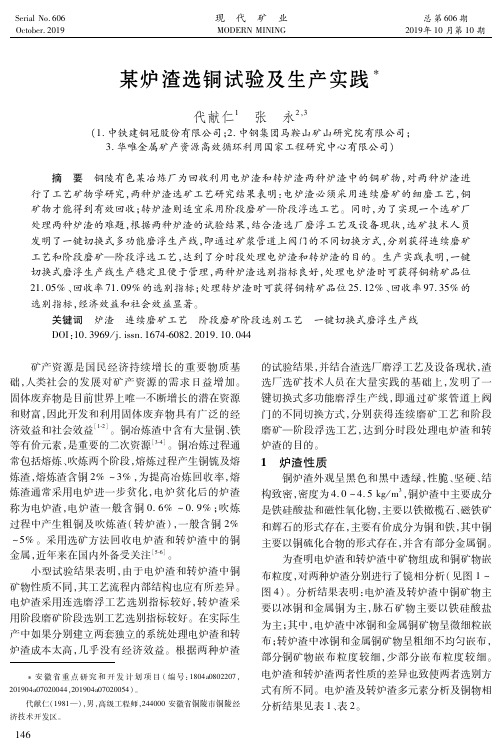

某炉渣选铜试验及生产实践

146

的试验结果,并结合渣选厂磨浮工艺及设备现状,渣 选厂选矿技术人员在大量实践的基础上,发明了一 键切换式多功能磨浮生产线,即通过矿浆管道上阀 门的不同切换方式,分别获得连续磨矿工艺和阶段 磨矿—阶段浮选工艺,达到分时段处理电炉渣和转 炉渣及转炉渣铜物相分析结果

%

铜物相

冰铜 金属铜之铜 氧化铜之铜 亚铁酸铜之铜

总铜

铜含量 电炉渣 转炉渣 0.330 2.716 0.433 2.166 0.037 0.179 0.010 0.039 0.810 5.100

铜分布率

电炉渣 转炉渣

40.77 53.26

小型试验结果表明,由于电炉渣和转炉渣中铜 矿物性质不同,其工艺流程内部结构也应有所差异。 电炉渣采用连选磨浮工艺选别指标较好,转炉渣采 用阶段磨矿阶段选别工艺选别指标较好。在实际生 产中如果分别建立两套独立的系统处理电炉渣和转 炉渣成本太高,几乎没有经济效益。根据两种炉渣

安 徽 省 重 点 研 究 和 开 发 计 划 项 目 (编 号:1804a0802207, 201904a07020044,201904a07020054)。

53.41 42.47

4.62

3.51

1.20

0.76

100.00 100.00

2 选别工艺对比试验

针对电炉渣和转炉渣及其二者的混合渣,分别 采用连续磨矿浮选工艺和阶段磨矿阶段选别工艺进

图 6 阶段磨矿阶段选别工艺试验流程

由表 3可知,连续磨矿工艺所获得的铜精矿含 铜 2165%,铜回收率为 6842%;阶段磨矿阶段选 别所 获 得 的 铜 精 矿 含 铜 1372%,铜 回 收 率 为 6709%,连续磨矿所获铜精矿品位和回收率都优于 阶段磨矿阶段选别指标;这是因为电炉渣嵌布粒度 较细,采用阶段磨矿工艺部分铜矿物没有达到单体 解体,该部分铜矿物进入精矿影响精矿品位,进入尾 矿影响回收率;故此,可见电炉渣采用连续磨矿工艺 选别指标较好。

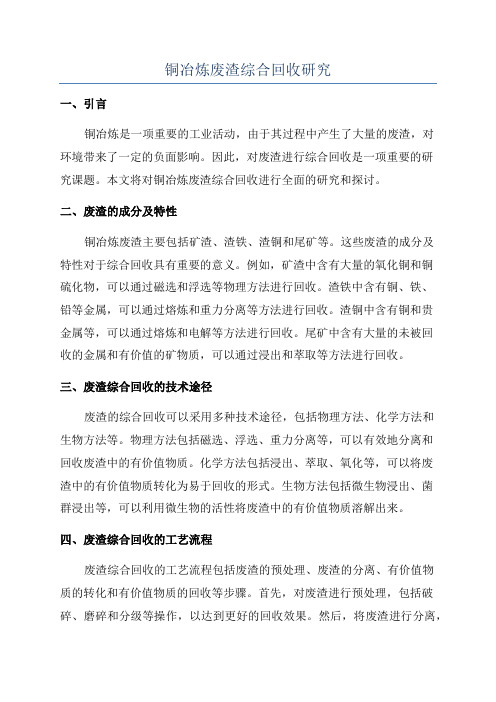

铜冶炼废渣综合回收研究

铜冶炼废渣综合回收研究一、引言铜冶炼是一项重要的工业活动,由于其过程中产生了大量的废渣,对环境带来了一定的负面影响。

因此,对废渣进行综合回收是一项重要的研究课题。

本文将对铜冶炼废渣综合回收进行全面的研究和探讨。

二、废渣的成分及特性铜冶炼废渣主要包括矿渣、渣铁、渣铜和尾矿等。

这些废渣的成分及特性对于综合回收具有重要的意义。

例如,矿渣中含有大量的氧化铜和铜硫化物,可以通过磁选和浮选等物理方法进行回收。

渣铁中含有铜、铁、铅等金属,可以通过熔炼和重力分离等方法进行回收。

渣铜中含有铜和贵金属等,可以通过熔炼和电解等方法进行回收。

尾矿中含有大量的未被回收的金属和有价值的矿物质,可以通过浸出和萃取等方法进行回收。

三、废渣综合回收的技术途径废渣的综合回收可以采用多种技术途径,包括物理方法、化学方法和生物方法等。

物理方法包括磁选、浮选、重力分离等,可以有效地分离和回收废渣中的有价值物质。

化学方法包括浸出、萃取、氧化等,可以将废渣中的有价值物质转化为易于回收的形式。

生物方法包括微生物浸出、菌群浸出等,可以利用微生物的活性将废渣中的有价值物质溶解出来。

四、废渣综合回收的工艺流程废渣综合回收的工艺流程包括废渣的预处理、废渣的分离、有价值物质的转化和有价值物质的回收等步骤。

首先,对废渣进行预处理,包括破碎、磨碎和分级等操作,以达到更好的回收效果。

然后,将废渣进行分离,采用物理和化学方法,将废渣中的有价值物质分离出来。

接下来,对有价值物质进行转化,通过化学反应等方法,将其转化为易于回收的形式。

最后,采用相应的回收方法,将有价值物质从废渣中回收出来。

五、废渣综合回收的经济效益和环境效益废渣综合回收不仅可以实现废渣中有价值物质的回收利用,还可以减少废渣的排放和环境污染。

从经济效益方面来看,废渣综合回收可以提高资源利用率和产品附加值,增加企业的收入。

从环境效益方面来看,废渣综合回收可以减少废渣的排放量,降低对环境的破坏。

六、废渣综合回收的挑战和发展方向废渣综合回收面临着一些挑战,包括废渣成分复杂、废渣处理成本高和废渣处理技术不成熟等。

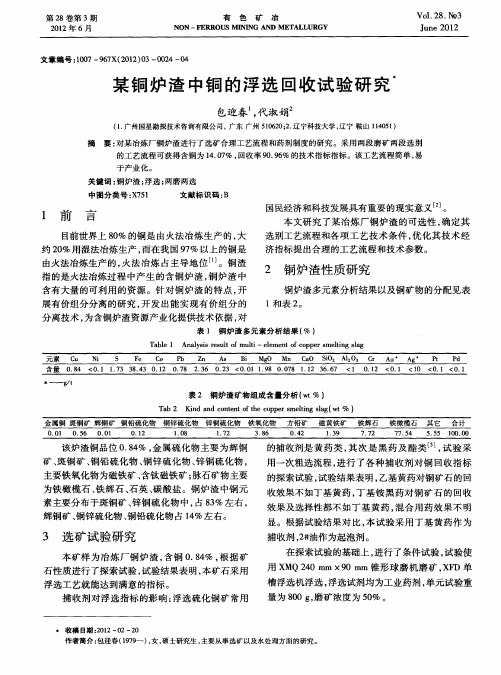

某铜炉渣中铜的浮选回收试验研究

3 4 1 一 段 闭路 试 验 ..

T b e5 T e rs l o a l h eu t f wo—s g r d n l sd cru t oain ts t t e g i i g co e ic i f tt e t a n l o

在磨 矿 细 度 一40 目 8 % , 基 黄 药 用 量 为 0 0 丁 20st 7 / 的基础 上 , 采用 一粗 二精 二 扫 的流 程 进行 了

2 油不 同用量试 验 , 验 结 果 见 图 4 随着 2 油 用 # 试 。 撑

在 磨 矿细 度 一40 目 8 % ,# 用 量 为 9 / 0 0 2油 0gt 的基 础 上 , 采用 一 粗 一精 二 扫 的 浮选 流 程 进 行 了丁

况 , 闭路 最终精 矿进 行 了化学 多元 素分 析 ; 闭路 对 对

最终尾 矿进 行 了筛 水 析试 验 , 对 闭路 精 矿 及 闭 路 并

精矿 尾矿

尾矿进行了显微镜观察 , 闭路精 矿多元素分析结果 见表 6 。闭路 精矿 化学 多元 素分 析 结 果 表 明铜 品位

为 1 .8 , 标 令 人 满 意 。闭 路 铜 精 矿 镜 下 检 查 43% 指 结果 表 明 , 铜精 矿 铜 矿 物 以辉 铜 矿 、 铜 矿 为 主 , 斑 铜

率 、 矿 品位 、 矿 回收 率 变 化不 大 , 矿 产 率 不 断 精 精 尾 降低 , 品位先 降低 , 趋 于稳定 。综 合 考虑 确定 一段 后 磨 矿 细度 为 8 % 一 0 0 4 0目。

一

术

一

一

趔 疃

j

料 擎

回

U

U

一

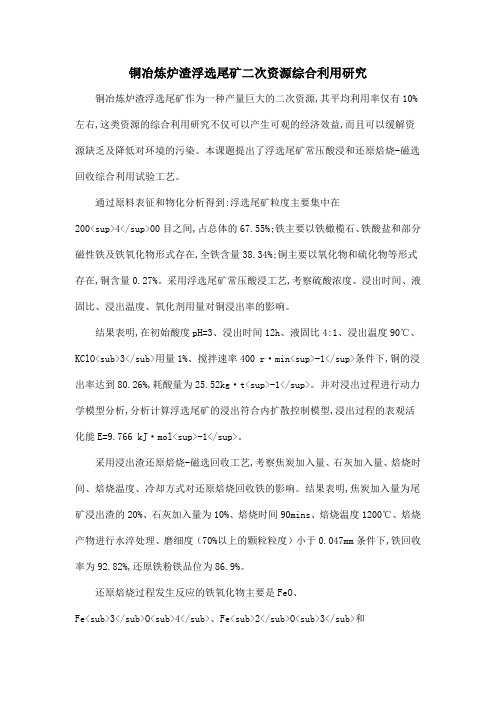

铜冶炼炉渣浮选尾矿二次资源综合利用研究

铜冶炼炉渣浮选尾矿二次资源综合利用研究铜冶炼炉渣浮选尾矿作为一种产量巨大的二次资源,其平均利用率仅有10%左右,这类资源的综合利用研究不仅可以产生可观的经济效益,而且可以缓解资源缺乏及降低对环境的污染。

本课题提出了浮选尾矿常压酸浸和还原焙烧-磁选回收综合利用试验工艺。

通过原料表征和物化分析得到:浮选尾矿粒度主要集中在200<sup>4</sup>00目之间,占总体的67.55%;铁主要以铁橄榄石、铁酸盐和部分磁性铁及铁氧化物形式存在,全铁含量38.34%;铜主要以氧化物和硫化物等形式存在,铜含量0.27%。

采用浮选尾矿常压酸浸工艺,考察硫酸浓度、浸出时间、液固比、浸出温度、氧化剂用量对铜浸出率的影响。

结果表明,在初始酸度pH=3、浸出时间12h、液固比4:1、浸出温度90℃、KClO<sub>3</sub>用量1%、搅拌速率400 r·min<sup>-1</sup>条件下,铜的浸出率达到80.26%,耗酸量为25.52kg·t<sup>-1</sup>。

并对浸出过程进行动力学模型分析,分析计算浮选尾矿的浸出符合内扩散控制模型,浸出过程的表观活化能E=9.766 kJ·mol<sup>-1</sup>。

采用浸出渣还原焙烧-磁选回收工艺,考察焦炭加入量、石灰加入量、焙烧时间、焙烧温度、冷却方式对还原焙烧回收铁的影响。

结果表明,焦炭加入量为尾矿浸出渣的20%、石灰加入量为10%、焙烧时间90mins、焙烧温度1200℃、焙烧产物进行水淬处理、磨细度(70%以上的颗粒粒度)小于0.047mm条件下,铁回收率为92.82%,还原铁粉铁品位为86.9%。

还原焙烧过程发生反应的铁氧化物主要是FeO、Fe<sub>3</sub>O<sub>4</sub>、Fe<sub>2</sub>O<sub>3</sub>和Fe<sub>2</sub>SiO<sub>4</sub>,在添加CaO、焙烧温度大于1100K时,还原焙烧中铁氧化物被还原的难易程度为:Fe<sub>2</sub>O<sub>3</sub><Fe<sub>3</sub>O<sub>4</sub><Fe<s ub>2</sub>SiO<sub>4</sub><FeO。

某铜熔炼渣选厂的工艺与实践

第4"卷第1期2021年3月有色金属设计Nonferrous Metals Design Vol. 48 No. 1March. 2021某铜熔炼渣选厂的工艺与实践文娅,赵红星,张锦仙,武钊(昆明有色冶金设计研究院股份公司,云南 昆明650051)摘要:云南某铜渣主要为底吹炉熔炼渣,主要元素为Cu 、Fe 和SiO*,缓冷后,铜的赋存状态主要以硫化铜的形式存在,且含铁量很高。

通过对铜渣工艺矿物学、选矿实验的分析,确定了 阶段:矿一阶段选别一高浓度快速浮选的选矿工艺方案,并对选矿流程、选矿设备选型进行了论述。

该铜渣选厂投产后,现场各项生产数据均超过了设计指标。

关键词:铜熔炼渣;细:;快速浮选中图分类号:TD9 文献标识码:B文章编号:1004-2660 (2021) 01-0019-06Process and Practice of a Copper Smelting Slag ConcentratorWen Y&, Zhao Hongxing , ZhangJinxian , Wu Zhao(Kunming Nonferrous Metallurgy Design and Research Institute Co. , Ltd. , Kunming 650051 , China )Abstract : A copper slag in Yunnan is mainly smelting slag in bottom blowing furnace , and the main elements arc Cu , Fe and SiO2. Afteo slow cooling, the occurrence state of coppeo is mainly in tie form of coppeo sulfde,and tOe iron content is verg high. Through the process mineralogy analysis of coppeo s&a and result of beneficia tion experioent , the beneeOation process scheme of stage grinding and stage separation and high concentration rapiO flotation was determined , and the preparation process and the selection of equipment wero discussed. Afteothe copper s&a concentoto]' has been put inte operation , the production data from the site has all exceed the de sion index.Keywords : Copper smelting slaa ; Fine grinding ; Rapid flotation真密度为3. 8-4.3 g/cm 3%底吹炉熔炼渣缓冷浮选法作为一种较为成熟的选矿工艺,国内外理论研究、工艺实践两方面均取得较好结果%根据工艺矿 物学分析及试验研究结论,设计采用两段一闭路碎 矿一两段闭路磨矿一快速浮选工艺,项目建成后,经过la 多的生产运营,实现了原矿处理的设计规模,铜回收率〉94 %,尾矿含铜<0.22%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜冶炼炉渣混合浮选工艺研究及生产实践

张鑫,惠兴欢,朱江,杞学峰,王礼珊

(楚雄滇中有色金属有限责任公司,楚雄)

摘要:本文针对楚雄滇中有色金属公司铜冶炼过程产生的电炉渣、转炉渣进行了混合浮选研究。

混合渣含铜,磨至细度为后进入浮选作业,通过二次粗选、二次扫选、粗精矿不磨三次精选的工艺流程,可获得铜精矿品位为,尾矿品位以下,回收率以上的工艺指标。

在实际生产中,通过对工艺流程的改造,又进一步优化了浮选指标。

关键词:电炉渣;转炉渣;浮选

, , , ,

( . ,,)

:( ) . . ( ) . , ( ) . .

: , ,

引言

我国铜炉渣数量大,其中大量铜及相当数量的贵金属和稀有金属长期堆存,占用大量用地,严重污染环境。

随着冶炼技术的发展,髙效率熔炼炉的应用,炉渣含金属量还有上升趋势。

因此,开发利用铜炉渣资源具有重要意义和十分可观的经济效益。

近年来,国内外很多单位对铜渣的利用进行了不同规模的研究,主要集中在以下两方面:()提取有价金属[];()生产化工产品和制备建筑材料等[].尽管取得一定成绩,但是铜渣综合利用水平低,循环力度弱的状况仍未改变。

铜渣的贫化方法有熔炼法和缓冷选矿法,选择何种方法,要根据渣中金属存在形态和经济效果的对比来决定。

魏明安[]研究了转炉渣的特性和铜转炉渣选矿的一般特点。

并在此基础上,针对国内某铜转炉渣中铜赋存状态复杂、嵌布粒度细及难磨等的特点,提出处理该转炉渣的适宜技术条件为阶段磨矿阶段选别,在浮选机充气量3.3L和高浓度浮选的条件下,取得了铜精矿铜品位、回收率为的实验室闭路试验指标。

云南耿马铜渣由于其含铜品位低,回收利用难,研究结果表明,浮选可以很好地对其进行回收利用,浮选条件为:磨矿细度-0.074mm占、捕收剂用量为162g、活化剂硫化钠用量为3.4kg的条件下得到了品位、回收率的较好试验结果[]。

宋温等[]针对某转炉冶炼厂的炉渣硬度大、难磨且氧化程度较高的情况,采用一粗一精二扫中矿循序返回的浮选流程。

药剂采用丁黄药、松醇油。

原矿品位为,得到了铜精矿品位,铜回收率的浮选指标。

采用选矿方法从炉渣中可以回收大部分铜,不但可获得一定的经济效益,而且还可实现铜资源最大限度的合理利用,这符合当前发展循环经济,建设节约型社会的基本国策。

铜渣的工艺矿物学研究

楚雄滇中有色金属有限责任公司冶炼厂采用的铜冶炼工艺为:富氧顶吹熔炼电炉沉降转炉吹炼,沉降电炉排出的渣含铜品位约~左右,转炉渣不返入电炉(品位约),转炉渣分解破碎后大部分进入艾萨熔炼系统,使得生产成本急剧增加,同时也会造成电炉渣含铜增加,每年损失大量铜金属,为此,需要对炉渣贫化进行专门研究。

铜渣的物理特性

楚雄滇中有色金属有限责任公司冶炼铜渣经缓冷后,外观呈黑色,松散容重2.4g,密度。

性质比较稳定,嵌布粒度较细。

铜渣含铁量很高,故它的质地致密、坚硬,莫氏硬度达到度,

部分渣块甚至具有明显的金属光泽。

铜渣颗粒中存在部分的棱柱颗粒及针状颗粒,主要表现为脆性,但有一定的塑性。

按其冶炼流程,可分为转炉渣和电炉渣两大类,炉渣的冷却时间及方式较大地影响着铜矿物的结晶及其浮选特性,炉渣缓慢冷却有利于铜相粒子迁移聚集长大和改善渣的可磨性,这是炉渣浮选的关键。

在炉渣的缓冷过程中,炉渣熔体的初析微晶可通过溶解沉淀形式成长,形成结晶良好的自形晶或半自形晶,同时有用矿物藉此扩散迁移、聚集并长大成相对集中的独立相,易于磨矿单体解离和选别回收。

反之,急速冷却会使炉渣形成非晶质构造,这种非晶质构造会阻止微晶粒析出和迁移聚集,进而阻止析出的铜相粒子的长大,使炉渣中的铜粒子晶粒细而分散,既使细磨也很难使其达到单体解离,致使炉渣中的铜难以浮选回收。

通过对不同冷却方式、缓冷时间的研究表明,缓冷小时,其结晶效果较优。

铜渣的工艺矿物学特性

转炉渣缓冷小时多元素及物相分析

表转炉渣缓冷小时多元素分析结果

分析元素() ()

含量()

分析元素

含量()

表转炉渣缓冷小时铜物相分析结果

铜物相结合铜游离铜次生铜原生铜铜

含量()

分布率()

铜物相分析结果表明转炉渣氧化率为,硫化铜占全铜,硫化铜中次生铜占全铜。

电炉渣缓冷小时多元素及物相分析

表电炉渣缓冷小时多元素分析结果

分析元素() ()

含量() 未检出

分析元素

含量()

表电炉渣缓冷小时铜物相分析结果

铜物相结合铜游离铜次生铜原生铜铜

含量()

分布率()

铜物相分析结果表明电炉渣的氧化率为,属氧硫混合铜矿。

混合渣缓冷小时多元素及物相分析

楚雄滇中有色金属任公司,年产出转炉渣,电炉渣,即转炉渣:,电炉渣:,两者混合渣共。

转炉渣与电炉渣的产出比例为,考虑到原料品位可能会降低的因素,在前期试验中,选择混合渣的配比为转炉渣:电炉渣进行试验研究。

表混合渣多元素分析结果

分析元素() ()

含量()

分析元素

含量()

表混合渣铜物相分析结果

铜物相结合铜游离铜次生铜原生铜铜

含量()

分布率()

铜物相分析结果表明混合渣氧化率为,属氧硫混合铜矿。

混合渣浮选工艺条件研究

试验方法

先以缓冷小时的转炉渣和电炉渣样品为主要研究对象开展浮选试验研究,试验考察了磨矿细度、浮选时间、浮选药剂种类与用量等工艺因素的影响,并进行了开路、闭路等浮选试验。

得出试验研究成果后,以取得的浮选工艺流程及参数,对转炉渣、电炉渣按﹕混合后(后简称混合渣)开展验证优化试验,最终得出合理的混合渣浮选工艺流程和工艺参数。

缓冷小时电炉渣浮选试验

铜浮选工艺条件开路试验结果分析

()开路试验结果表明,粗扫选适宜的工艺条件为:原矿磨矿细度占,硫化钠,丁基黄药丁铵黑药,油。

浮选时间为:粗选Ⅰ、粗选Ⅱ、扫选各选定为分钟。

按此工艺条件和浮选时间得出的开路试验指标为:粗精矿产率,品位,回收率,粗精矿产率大,品位低。

()加入适量的捕收剂,有利于提高精矿品位和回收率,后续试验精Ⅰ加入丁基黄药丁铵黑药。

()粗精矿再磨有利于提高精矿品位,适宜的粗精矿再磨细度为。

铜浮选闭路试验结果分析

根据工艺流程开路对比试验、粗精矿再磨开路精选试验的研究结果,闭路试验选取了三种工艺流程进行了试验。

结果表明二次粗选,二次扫选,粗精矿再磨后三次精选的技术指标较好,粗精矿再磨的工艺流程不仅提高了铜精矿品位,同时回收率也得到了提高。

试验结果见表

表缓冷电炉渣铜浮选闭路试验结果

产率品位回收率

试验流程

个别差值个别差值个别差值二粗一扫基数基数基数

二粗二扫

二粗二扫粗精矿再磨

缓冷小时转炉渣浮选试验

铜浮选工艺条件开路试验结果分析

()开路试验结果表明,粗扫选最佳工艺条件为:原矿磨矿细度占和占,硫化钠,丁基黄药丁铵黑药(),油。

()开路磨矿细度试验结果表明,提高原矿磨矿细度,有利于提高铜的回收率。

综合各方面因素,闭路试验选择原矿磨矿细度为和条件进行闭路试验对比。

()浮选时间为:粗选Ⅰ选定为分钟、粗选Ⅱ、扫选各选定为分钟。

按此工艺条件和浮选时间得出的开路试验指标为:粗精矿产率,品位,回收率。

铜浮选闭路试验结果分析

根据工艺流程开路对比试验,选取了二种原矿磨矿细度进行闭路试验,结果表明提高原矿磨矿细度后选别指标较好,不仅提高了铜精矿品位,同时回收率也得到了提高。

试验结果见表

表缓冷转炉渣铜浮选闭路试验结果

产率品位回收率试验流程

个别差值个别差值个别差值原矿磨矿细度基数基数基数

原矿磨矿细度

混合渣浮选试验

对缓冷小时的转炉渣与电炉渣按:的配比进行配矿,并以转炉渣和电炉渣试验研究得到的的综合工艺流程和药剂制度作为基础,结合工艺矿物学研究的成果,开展混合渣试验研究,并进行了粗精矿再磨与不磨的对比试验,确定最佳试验条件及流程。

粗精矿不磨闭路试验

()工艺流程:二次粗选、二次扫选、三次精选。

()工艺条件:原矿磨矿细度,硫化钠,丁基黄药丁铵黑药,油。

精选Ⅰ用药剂:丁基黄药丁铵黑药。

()试验指标:铜精矿品位,铜回收率。

工艺流程和工艺参数详见图,试验结果见表。