1000kN三梁四柱液压机设计

YA32-1000KN四柱万能液压机设计说明书及CAD图纸资料

摘要通过对分析液压机的国内外生产及研究现状,确定了本课题的主要设计内容。

在确定了液压机初步设计方案后,采用了传统设计方法对液压机机身结构进行设计计算及强度校核,并采用AutoCAD设计软件对液压缸主要部分及起零件图进行了绘制,在参考了某公司生产的三梁四柱式液压机液压系统以及查阅了有关关于液压系统设计的书籍后,设计了液压机的工作说明书,并对其进行了可行性分析,最后对整个设计进行系统分析,得出整个设计切实可行。

关键词:液压机;机身结构AbstractThrough the production and research situation at home and abroad on the analysis of the hydraulic machine, the main design elements identified issues. In the preliminary design of hydraulic machine, using the traditional design method of design calculation and strength check of hydraulic press frame structure, and the use of AutoCAD design software for the drawing of the hydraulic cylinder parts and parts diagram, in the three beam four-post type hydraulic machine hydraulic system with reference to a company and books about the hydraulic system design review, design of hydraulic cylinder work instructions, and its feasibility is analysed, finally the whole design of system analysis, the whole design is feasible.keywords:Hydraulc press Body structure目录1 液压机的主要技术参数 (3)1.1 YA32─1000KN四柱万能液压机主要参数 (3)1.2 YA32─1000KN四柱万能液压机系统工况图 (4)2 液压基本回路以及控制阀 (6)2.1 YA32─3150KN四柱万能液压机液压系统图 (6)2.2 YA32─3150KN四柱万能液压机工作循环图 (8)3液压缸 (9)3.1 主缸 (9)4.2 主缸活塞杆 (16)4.3 主缸的总效率 (18)顶出 (18)4.4 顶出缸活塞杆 (22)4.5 顶出缸的总效率 (23)4.7 各油缸工作流量 (24)4液压工作介质 (27)4.1 液压油的选择 (27)5 液压辅助件及液压泵站 (28)5.1 管件 (28)5.2 密封件 (29)5.3 油箱 (30)5.4 过滤器 (33)5.5 立柱导杆 (33)6 液压系统的安装.使用和维护 (35)6.1 液压元件的安装 (35)总结 (36)致谢 (37)参考文献 (38)1 液压机的主要技术参数YA32─1000KN四柱万能液压机主要参数1.2 YA32─1000KN四柱万能液压机系统工况图液压系统工作行程与压力图工作周期系统功率循环图2 液压基本回路以及控制阀YA32─3150KN四柱万能液压机液压系统图1——斜盘式变量柱塞泵,2——齿轮泵,3——小电机,4——大电机,6——滤油器,7——电控比例溢流阀,8.22..24——溢流阀, 9.18. 23——换向阀,10——压力继电器,11——单向阀,12——压力表,13.18——液控单向阀,14——外控顺序阀,16——顺序阀,15——上液压缸,19——下液压缸,21——节流器,工作过程A: 启动:电磁铁全断电,主泵卸荷。

YA321000KN型四柱万能液压机

2、设计一台YA32-1000KN型四柱万能液压机,设该四柱万能液压机下行移动部件重G=1吨,下行行程1.0-1.2m,其液压系统图如下Y A32-1000KN型四柱万能液压机1、主液压泵(恒功率输出液压泵),2、齿轮泵,3、电机,4、滤油器,5、7、8、22、25、溢流阀,6、18、24、电磁换向阀,9、21、电液压换向阀,10、压力继电器,11、单向阀,12、电接触压力表,13、19、液控单向阀,14、液动换向阀,15、顺序阀,16上液压缸,17、顺序阀,20、下液压缸,23节流器,26、行程开关A、启动:电磁铁全断电,主泵卸荷。

主泵(恒功率输出)→电液换向阀9的M型中位→电液换向阀21的K型中位→TB、液压缸16活塞快速下行:2YA、5YA通电,电液换向阀9右位工作,道通控制油路经电磁换向阀18,打开液控单向阀19,接通液压缸16下腔与液控单向阀19的通道。

进油路:主泵(恒功率输出)→电液换向阀9→单向阀11→液压缸16上腔回油路:液压缸16下腔→电液换向阀9→电液换向阀21的K型中位→T 液压缸活塞依靠重力快速下行:大气压油→吸入阀13→液压缸16上腔的负压空腔C、液压缸16活塞接触工件,开始慢速下行(增压下行):液压缸活塞碰行程开关2XK使5YA断电,切断液压缸16下腔经液控单向阀19快速回油通路,上腔压力升高,同时切断(大气压油→吸入阀13 →上液压缸16上腔)吸油路。

进油路:主泵(恒功率输出)→电液换向阀9→单向阀11→液压缸16上腔回油路:液压缸16下腔→顺序阀17→电液换向阀9→电液换向阀21的K型中位→TD、保压:液压缸16上腔压力升高达到预调压力,电接触压力表12发出信息,2YA断电,液压缸16进口油路切断,(单向阀11 和吸入阀13的高密封性能确保液压缸16活塞对工件保压,利用液压缸16上腔压力很高,推动液动换向阀14下移,打开外控顺序阀15,防止控制油路使吸入阀1误动而造成液压缸16上腔卸荷) 当液压缸16上腔压力降低到低于电接触压力表12调定压力,电接触压力表12又会使2YA通电,动力系统又会再次向液压缸16上腔供应压力油……。

四柱型液压机的液压系统设计毕业论文

毕业设计(论文)题目:Y32-100四柱型液压机的液压系统设计学院机电工程与自动化学院专业(层次) 机械制造及自动化(专升本)年级班级三一重工学生姓名许文斌学号114A2248指导教师谈仁年上海大学成人教育学院毕业论文设计目录摘要绪论第一章液压机的特点1.1液压机的特点 (6)1.2液压原理设计 (6)1.3 四柱型液压机工作原理 (7)第二章液压系统的设计及计算2.1Y32-100型四柱式液压机的主要技术参数 (8)2.2Y32─100型四柱式万能液压机系统工况图 (9)2.3液压基本回路及各控制阀 (9)2.3.1概述 (9)2.3.2Y32─100型四柱式万能液压机工作循环图 (14)2.4液压缸的设计 (14)2.4.1主液压缸 (14)2.4.2顶出液压缸 (16)2.4.3液压缸运动中的供油量 (17)第三章常用液压元件和液压油的选择3.1泵的选择 (18)3.2电动机的选择 (18)3.3液压控制阀的选择 (19)3.4液压油的选择 (19)3.5液压辅助件 (20)3.5.1管件 (20)3.5.2滤油器 (21)3.5.3压力表及开关 (22)3.5.4油箱 (22)3.6液压系统的安装.使用和维护 (22)3.6.1液压元件的安装 (22)3.6.2液压系统的使用 (23)3.6.3液压系统的调整 (24)第四章四柱液压机液压系统故障诊断4.1四柱液压机液压系统常见故障病因 (25)4.2故障诊断技术及应用 (26)结论 (28)致谢 (2)8参考文献 (29)摘要液压机是随着液压传动技术产生的,而液压传动的主要理论依据是流体力学中的帕斯卡原理、连续性原理以及能量守恒定理。

随着我国工业和科学技术的不断发展液压传动技术在诸多领域得到了越来越广泛的应用。

因此,由液压传动所产生的液压机也越来越受到人们的欢迎。

本设计主要是从概论、本体结构的设计及设计计算和液压系统的设计三个方面来叙述的,并详细说明了液压机的工作原理、特点、分类、基本参数及其零件等。

毕业设计:YA32-1000KN万能液压机的设计

摘要本次设计的题目是YA32-1000KN万能液压机的设计,它是利用液压传动技术进行压力加工的设备。

它是用于锻压、轴类零件的压装或校正、冷挤、冲压、弯曲、压块、粉沫冶金、成型等工艺过程的压力加工机械,与机械压力机相比,它具有压力和速度可在广泛的范围内无级调整,可在任意位置输出全部功率和保持所需压力,并能完成压制成型和定程成型等工艺方式,结构布局灵活,各执行机构动作可很方便地达到所希望的配合关系等优点;然而,该液压机也具有一定的缺点:它的机身刚度较小,由于用四立柱作导向,活动横梁内侧导向套与四立柱磨损后不易调整。

本次设计采用软件与硬件相结合的方法,设计的液压机是YA32—1000KN四柱万能型,最大压制力为100吨,液压最大工作压力为16MPa,它的加工工艺较其它类型液压机简单。

主机为三梁四柱式结构,油缸由四柱导向,顶出缸布置于工作台中间孔内。

各操纵调整机构均集中设置在操纵箱面板上,动力机构(包括电动机、泵、阀等元件)设置于右侧。

根据给定的有关技术参数绘制液压机的动作线图,从动作线图上可以清楚的反映出各动作行程,速度和它们的配合关系,液压系统和电控系统的设计很重要,包括确定系统的执行元件(液压缸)的主要结构尺寸,绘制液压系统图,选择各类元件及辅件的形式和规格,确定系统的主要参数,进行必要的性能估算。

电器控制采用可编程控制,实行以油为工作介质,其油缸工作过程由按钮集中操作,使液压速度可调。

最后进行液压机的总体设计。

此次设计目的明确,通过老师细心指导,自己查阅有关资料,及到实习工厂观察学习,顺利完成设计任务。

通过这次设计培养了自己动手、综合运用多学科的理论知识和技能解决工程实际问题的能力,为以后实际工作打下基础。

关键词:液压机;四柱;电器控制;液压缸AbstractThis design topic is a hydraulie press, it is carried on the shaping using the hydraulic transmission technology the equipment. It uses in the forging and stamping, the axis class components pressure installs or the adjustment, the swaging, the ramming, the curving, the briquetting, the powder metallurgy, takes shape and so on the techological process shaping machinery, compares with the mechanical press, it has the pressure and the speed may adjust in the widespread acope the steo, may ourput the complete power and the maintenance in the free position needs the pressure,and can complete the suppression to take shape and decides the regulation to take shape and the craft way and so on, the structural configuration is flexible, each implementing agrncy movement may very conveniently achieve hoped merit and coordinate relations however, this hydraulice press also has the certain shortcoming;Its fuselage rigidity is smaller , due to makes the guidance with four columns,the active crossbeam Inside guidance set wears after four columns is not easy to regulate.This design uses the method which software and the hardware unifies, the design hydraulic perss is the YA32-1000KN four columns multi-purpose, the biggest suppressed strength is 100 tons, the hydraulic pressure biggest working pressure is 16Mpa, itsprocessing craft compares other tupe hydraulic presses to be simple. The main engine is three Liang four columns structures,the cylinder guides by four columns,goes against the cylinder arrangement in the work table middle hole. Front the control box arrangement is right to the fuselage leans. Each operation adjusting mechanism strongly establishes on the control box kneading board , the actuating unit (including electric motor, pumps,part and valve, ect) establishes to right flank. According to the related technical parameter which assigns draws up the hydraulic press the movement graph, the driven makes in the graph to be allowed the clear reflection carious movements travelling schedule, speed and their coordinate relations. The hydraulic system and the lelctrically controlled system design is very important, including determination system functional element (hudraulic cylinder) main structure size, draws up the official hydraulic scheme, chooses each kind of part and the auxiliary form and the specification, definite system main parameter, carries on the essential performance evaluation. The electric appliance control uses theprogrammable control., the implement take the oil as the actuating medium, its cylinder work process by button centralized control, it causes the suooressed speed to be possible to move. Finally carries on the hydraulic press the system design.This design goal is clear,carefullu instructs through teacher,own consult the pertinent data, and to factory affiliated with a school observation study, smoothly has completed the design task. Raise myself through this design to begin, the synthesis utilizes the multi-disciplinary theory knowledge and the skill solution project actual problem ability, will build the foundation for the later practical work.Key words: hydraulic press; four columns; electric appliance control; hydraulic cylinder目录第1章绪论 (1)1.1 液压传动及液压系统 (1)1.1.1 液压传动的发展 (1)1.1.2 液压系统的组成 (1)1.2 设计的任务及意义 (2)第2章液机的主要技术参数 (3)2.1 YA32─1000KN四柱万能液压机主要参数 (3)2.2 YA32─1000KN四柱万能液压机系统工况图 (4)第3章液压基本回路以及控制阀 (6)3.1 YA32─1000KN四柱万能液压机液压系统图 (6)3.2 YA32─1000KN四柱万能液压机工作循环 (8)YA32─1000KN四柱万能液压机工作循环如表3.1所示 (8)第4章液压缸的设计 (9)4.1 主缸的设计 (9)4.1.1 材料 (9)4.1.2 主缸内径的设计 (9)4.1.3 缸筒壁厚δ (11)4.1.4 缸筒壁厚校核 (11)P (12)4.1.5 缸筒的暴裂压力r4.1.6 缸筒底部厚度 (12)4.1.7 缸筒端部法兰厚度h (12)4.1.8缸筒法兰连接螺栓 (13)4.1.9 主缸活塞杆的设计 (13)4.1.10 主缸的总效率 (15)4.2 顶出液压缸的设计 (16)4.2.1 材料 (16)4.2.2 顶出缸内径的设计 (16)4.2.3 液压缸的理论作用力F (17)4.2.4 缸筒壁厚δ (17)4.2.5 缸筒壁厚校核 (18)4.2.6 缸筒的暴裂压力P (19)r4.2.7 缸筒底部厚度 (19)4.2.8 缸筒端部法兰厚度h (19)4.2.9 缸筒法兰连接螺栓 (20)4.2.10 顶出缸活塞杆的设计 (20)4.2.11 顶出缸的总效率 (22)4.3液压缸运动中的供油量 (23)4.3.1 主液压缸的进出油量 (23)4.3.2 顶出液压缸的进出油量 (24)4.4确定快进供油方式,液压泵的规格,驱动电机功率 (24)4.5 立柱的设计 (25)4.5.1 材料 (25)4.5.2 计算截面尺寸 (25)4.5.3 直径 (26)4.6 工作台的设计 (27)4.6.1 结构形式 (27)4.6.2 形状和尺寸要求 (27)4.6.3 工作台强度计算 (27)4.7 横梁的结构设计 (27)第5章液压辅助元件及液压油的选择 (28)5.1 管件 (28)5.1.1 高压金属油管内径d (28)5.1.2 高压金属油管壁厚 (28)5.1.3 高压软管内径d (28)1 (29)5.1.4 低压软管内径d25.2 密封件 (29)5.3液压油的选择 (31)第6章电气控制系统设计 (32)6.1 PLC的发展趋势 (32)6.2 PLC的特点 (33)6.3 可编程控制器的选择 (34)6.3.1 S7-200的概述 (34)6.3.2 S7-200系列PLC的CPU的选择 (34)6.4 液压机的电气控制原理 (36)6.5 液压机的工作流程 (38)6.6 液压机的PLC工作梯形图 (39)第7章结论 (40)参考文献 (41)致谢 (42)附录1 (43)附录2 (44)第1章绪论1.1液压传动及液压系统1.1.1液压传动的发展液压传动相对于机械传动来说,是一门新兴的技术,被广泛应用于机械设计制造中,工程建筑,石油化工,交通运输,军事机械,矿山,冶金,航空,航海,轻工,渔业,林业以及宇宙航行,海洋开发,核能建筑等各项技术领域中。

四柱液压机课程设计

液压与气压传动课程设计说明书设计题目:四拄液压机专业:机械设计制造及自动化班级:14机械卓越姓名:xxx学号:140111xx指导教师:徐建方常州工学院机械与车辆工程学院2016年6月13日前言本设计为四柱式液压机,四柱液压机的主机主要由上梁、导柱、工作台、移动横梁、主缸、顶出缸等组成。

其中主缸可完成快速下行、慢速加压、保压延时、释压换向、快速返回、原位停止的动作;顶出缸可实现向上顶出、停留、向下退回、原位停止的动作。

本设计主机最大工作负载为7000000N。

通过对液压缸工况分析确定液压缸负载的变化,拟定液压系统图和电磁铁动作顺序。

并设计主液压缸,计算主液压缸的尺寸和流量,主缸的速度换接与安全行程限制通过行程开关来控制。

根据技术要求及设计计算选择液压泵、GE系列电磁阀等液压元件。

通过液压系统压力损失和温升的验算,液压系统的设计可以满足液压机顺序循环的动作要求,设计的四柱液压机能够实现塑性材料的锻压、冲压、冷挤、校直、弯曲等成型加工工艺。

本液压系统选用PLC控制系统,通过泵和油缸及各种液压阀实现能量的转换,调节和输送,完成各种工艺动作的循环。

液压机采用集中式布置,液压系统油源与控制调节装置置于主机之外。

该液压机结构紧凑,动作灵敏可靠,速度快,能耗小,噪音低,压力和行程可在规定的范围内任意调节,操作简单。

目录第一章概论 (1)第一节液压机的工作原理及其组成 (1)第二节发展趋势 (3)第三节液压传动的优缺点及应用 (4)第二章液压系统的合成 (6)第一节液压传动工作原理 (6)第二节搭建部分回路 (9)第三节其他考虑 (10)第三章液压缸结构设计及液压系统工况分析 (11)第一节液压缸基本结构设计 (11)第二节载荷的组成和计算 (11)第三节确定主液压缸的、顶出液压缸结构尺寸 (12)第四节液压缸动作时的流量 (14)第五节缸的设计计算 (14)第四章液压元件的选择及性能验算 (26)第一节液压元件的选择 (26)第二节液压系统性能验算 (31)第五章立柱结构设计 (35)第一节立柱设计计算 (35)第二节连结形式 (36)第三节立柱的螺母及预紧 (38)第四节立柱的导向装置 (39)第五节限程套 (40)第六章横梁参数的确定 (41)第一节上横梁结构设计 (41)第二节活动横梁结构设计 (41)第三节下横梁结构设计 (42)第四节各横梁参数的确定 (42)第七章液压元件的设计 (43)第一节管道及管接头 (43)第二节液压控制阀的选择 (44)结论 (46)参考文献 (47)第一章概论第一节液压机的工作原理及其组成一.概述液压机(又名:油压机)利用帕斯卡定律制成的利用液体压强传动的机械,种类很多。

四柱液压压力机系统设计

目录1工况分析与计算1.1工况分析1.1.1工作循环1.1.2工作循环图绘制1.2负载分析与计算1.2.1负载分析1.2.2负载计算(1)负载压力计算(2)负载流量计算1.2.3负载图与速度图绘制2液压系统图的拟定2.1系统功能分析2.2系统图的拟定2.3系统图的绘制2.4系统功能说明3液压元件的计算与选择3.1确定液压泵的型号及电动机功率3.2阀类元件及辅助元件的选择3.3元件列表4液压缸设计4.1液压缸结构的拟定4.2液压缸结构的计算4.3液压缸结构图4.4液压缸结构校核5设计总结1工况分析与计算本系统中的负载压力及执行部件的自重较高,系统所需流量较高,功率损失较大,发热量大。

因此选用双作用单出活塞缸作为执行元件,斜盘式柱塞泵作为动力元件,采用循环水冷却。

1.1.1工作循环主缸(上液压缸)驱动上滑块实现“快速下行—慢速加压—保压延时—快速返回—原位停止”的动作循环顶出缸(下液压缸)驱动下滑块实现:“向上顶出—停留—快速返回—原位停止”的动作循环。

1.1.2工作循环图绘制工作循环图见图1-1。

主缸快退 顶出缸图1-1 液压缸工作循环图1.2负载分析与计算快进工进快退快进 工进保压平衡负载:1000KN1)启动:0=-=平衡F F F G 2)加速:KN t g v G F a 25.212.0608.95.21000=⨯⨯⨯=∆∆=KN F F F F G 25.21-a =+=平衡 3)快下行程:0-==平衡F F F G 4)减速:KN t g v G F a 55.192.0608.92.0-5.21000=⨯⨯⨯=∆∆=)( KN F F F F G 55.19-a =+=平衡 5)工进行程:KN F F G 800== 6)制动:KN t g v G F a 7.12.0608.92.01000=⨯⨯⨯=∆∆=7)保压:0=F8)快上启动:a G F F F += KN t g v G F a 3.10852.0608.9101000=⨯⨯⨯=∆∆=9)快退:KN F F G 1000== 10)制动:a G F F F -=KN t g v G F a 7.9142.0608.9101000=⨯⨯⨯=∆∆=以上式中F-----液压缸载荷 a F -----下行部件所受惯性力 G-----模具下行部分重力 t ∆-----活塞速度变化量t ∆-----活塞缸速度变化所用时间。

三梁四柱式液压机的总体设计及液压系统【标称压力2500KN】

毕业设计论文-四柱式液压机液压系统设计(含全套CAD图纸)

属成型、薄板拉伸以及冲压、弯曲、翻边、校正等工艺的四柱式万能液压机。 性能特点:本液压机具有调整、手动及半自动三种工作方式,可实现定压和定程两种工艺 方式。定压成型时,在压制后有保压延时及自动回程动作。工作台中间装有顶出装置,除 顶出制品外,还可作为液压垫用于薄板拉伸制件的压边成型工艺,其工作压力与行程可根 据工艺需要在规定范围内调整;可用继电器控制或 PLC 控制的电气控制系统。 主要技术参数:公称力(最大压力)2000KN,回程力 400 KN,顶出力 350KN,液体最大工 作压力 25 Mpa,拉伸滑块行程 700mm, 顶出活塞最大行程 250mm, 滑块距工作台最大距离 内 1100mm。

四柱万能液压机设计说明书

一、系统工况分析1、负载分析(1)、主缸工作负载给定液压机的公称压力为300T,回程压力40T,即工作负载Ft1=3000KN,Ft2=400KN惯性负载快进和回程估计加速时间都是0.5s,工作部件总质量1000kg,则根据快进和回程速度分别为100mm/s、52mm/s得,Fm1=200N,Fm2=104N阻力负载运动摩擦阻力可以忽略,密封阻力为工作负载的5%,Ffs1=150KN,Ffs2=20KN(2)、顶出缸工作负载给定下缸最大顶出力为30T,回程压力15T,即工作负载Ft1=300KN,Ft2=150KN惯性负载快进和回程估计加速时间都是0.5s,工作部件总质量500kg,则根据顶出和回程速度分别为65mm/s、138mm/s得,Fm1=65N,Fm2=138N阻力负载运动摩擦阻力可以忽略,密封阻力为工作负载的5%,Ffs1=15KN,Ffs2=7.5KN液压缸在各工作阶段的负载值2、负载图和速度图主缸快进速度100mm/s,上滑块压制速度6.8mm/s,上滑块回程速度52mm/s,下缸顶出速度65mm/s,回程速度138mm/s。

上滑块最大行程800mm,工进行程200mm,下缸最大行程250mm。

3、确定系统的工作压力书239页表11-2、表11-3根据表1、2确定,负载执行元件的工作压力上缸25MPa二、液压缸主要参数的确定1、选择液压缸的形式书239页表11-1根据表3确定液压缸的形式为双作用单活塞杆液压缸2、确定液压缸的主要参数2.1、主缸参数主缸的内径:(注:所用公式都来源于文献【10】【17】)1D =pF π14=2534 ⨯⨯π=0.390M(2-1) 主缸活塞杆直径1d =PF D π2214-(2-2)=6321025104004390.0⨯⨯⨯⨯-π=0.363M(2-2)按标准取整1d =0.37M 2.2、顶出缸参数 顶出缸的直径:2D =pF π34=253.04 ⨯⨯π=0.124M按标准取整2D =0.13M 顶出缸的活塞杆直径2d =PF D π4214-=632102510150413.0⨯⨯⨯⨯-π=0.096M按标准取整2d =0.1M 3、液压缸力和流量计算3.1、压力计算 主缸实际压力:实1P = KN P D 2986102539.04π4π6221=⨯⨯⨯= (2-3)主缸实际回程力:实2P =KN P d D 2981025)37.039.0(4π)(4π6222121=⨯⨯-⨯=- (2-4)顶出缸实际顶出力:实3P = KN P D 332102513.04π4π6222=⨯⨯⨯=顶出缸实际回程力:实4P =KN P d D 1351025)1.013.0(4π)(4π6222222=⨯⨯-⨯=-3.2、 流量计算主缸进油流量与排油流量:(1)快速空行程时的活塞腔进油流量1Q=1Q 1214V D π=Min L /75.7166010039.04π2=⨯⨯⨯ (2-5)(2)快速空行程时的活塞腔的排油流量,1Q,1Q =12121)(4V d D -π=Min L /63.7160100)37.039.0(4π22=⨯⨯-⨯ (2-6)(3)工作行程时的活塞腔进油流量2Q2Q =2214V D π=Min L /74.48608.639.04π2=⨯⨯⨯(4)工作行程时的活塞腔的排油流量,2Q,2Q =22121)(4V d D -π=Min L /87.4608.6)37.039.0(4π22=⨯⨯-⨯(5)回程时的活塞杆腔进油流量3Q3Q =32121)(4V d D -π=Min L /25.376052)37.039.0(4π22=⨯⨯-⨯(6) 回程时的活塞腔的排油流量,3Q,3Q =3214V D π=Min L /71.372605239.04π2=⨯⨯⨯顶出缸的进油流量与排油流量: (1)顶出时的活塞腔进油流量4Q=4Q 4224V D π=Min L /77.51606513.04π2=⨯⨯⨯(2)顶出时的活塞杆的排油流量,4Q,4Q =42222)(4V d D -π=Min L /14.216065)1.013.0(4π22=⨯⨯-⨯(3)回程时的活塞杆腔进油流量5Q5Q =52222)(4V d D -π=Min L /87.4460138)1.013.0(4π22=⨯⨯-⨯(4)回程时的活塞腔的排油流量,5Q,5Q =5224V D π=Min L /90.1096013813.04π2=⨯⨯⨯三、 液压系统原理图1.主油箱2.三相异步电动机3.斜盘式轴向柱塞泵4.顺序阀5.先导溢流阀6.三位四通电磁换向阀 7. 二位四通电磁换向阀8.压力继电器9. 单向阀10.压力表11.补油箱12.上缸13.背压阀14.液控单向阀 15.行程开关16.下缸17.节流阀图1是油路控制原理系统图,工作时,电液换向阀6通电,压力油由泵3打出,经顺序阀4,进入电液换向阀6的右位,再通过单向阀9 ,进入上缸12的上腔。

四柱下压式压力机的设计

毕业设计四柱下压式压力机的设计学生姓名:专业班级:指导教师:学院:2014年6月四柱下压式压力机的设计摘要四柱液压机一般由主体及动力系统、液压控制系统三大部分组成。

液压机主机部分包括横梁、液压缸、充液装置及立柱等。

动力系统则包括电动机、高压泵、油箱、压力阀、控制系统、方向阀等等组成。

液压机一般采用的是PLC 控制系统,通过油缸和泵以及各种液压阀实现能量的调节,输送和转换,完成各种工作运动的循环。

该系列液压机具有独立的动力系统和液压控制系统,并采用单键可恢复式按钮控制,并且可实现自动和手动两种方式操作。

这种设计出来的液压机的结构是相对紧凑点的,在它工作的时候,其灵敏度是非常不错的,而且可靠,速度迅速,能耗较小,噪音低,压力和行程都在规定的范围以内任意调节,操作方便简单。

本设计,经过查阅大量的文献资料,拟订了液压缸的尺寸,设计并绘制了液压原理图,按压力以及流量的大小选择了电动机,液压泵,过滤器,控制阀等液压元件和辅助元件。

关键词液压机;下拉式;四柱;设计The design of the four pillars press pressAbstractHydraulic machine generally consists of the main body and the power system, hydraulic control system has three major components. Hydraulic machine host section includes beams, hydraulic cylinders, filling device and column, and so on. Power system includes a motor, high pressure pumps, tanks, pressure valves, control systems, directional valve and so composed. Hydraulic machine is generally used PLC control system, the regulation of energy, transportation and conversion through pumps and various hydraulic cylinders and valves, all kinds of work to complete the cycle movement. The series hydraulic machine has independent power systems and hydraulic control systems, and the use of one-touch buttons to resume control, and can be achieved in two ways automatic and manual operation.Within the hydraulic structure is compact, sensitive and reliable work, speed quickly, less energy consumption, low noise, pressure and stroke are prescribed range arbitrary regulation, convenient and simple to operate..The design, through access to a large number of documents, prepared a hydraulic cylinder size, design and draw a hydraulic schematic. The pressing force and the size of the flow of selected motors, hydraulic pumps, filters, hydraulic control valves and other components and auxiliary components.Keywords Hydraulic machines; Drop-down; poster; Design目录摘要Abstract1 前言 (1)1.1 研究背景 (1)1.2 国内外发展状态 (1)1.2.1 国内状况 (1)1.2.2 国外状况 (2)1.3 研究内容 (2)2 液压机总体方案的设计 (4)2.1 液压传动系统的基本原理 (4)2.2 液压传动系统的组成 (4)2.3 总体布局方案设计 (5)3 液压机本体结构设计 (6)3.1 液压机基本技术参数 (6)3.2 立柱结构设计 (6)3.2.1 立柱设计计算 (6)3.2.2 连结形式 (7)3.2.3 立柱的螺母及预紧 (8)3.2.4 立柱的导向装置 (9)3.2.5 限程套 (10)3.3 横梁参数的确定 (10)3.3.1 横梁结构设计 (10)3.3.2 横活动横梁的主要作用 (10)3.3.3 下横梁结构设计 (10)3.3.4 各横梁参数的确定 (11)4 液压系统及元件的设计 (12)4.1 液压系统原理 (12)4.1.1 工作原理 (12)4.2 液压缸的基本结构设计 (13)4.2.1 液压缸的类型 (13)4.2.2 钢筒的连接结构 (14)4.2.3 缸口部分结构 (14)4.2.4 缸底结构 (14)4.3 缸体结构的基本参数确定 (15)4.3.1 主缸参数 (15)4.3.2 上缸的设计计算 (15)结论 (18)参考文献 (19)致谢 (20)错误!使用“开始”选项卡将标题1,章标题(有序号) 应用于要在此处显示的文字。

1000吨油压机

地面到工作台高度 mm 1000 机器重量 T 34-35T

备注:电磁插装阀,有全自动半自动功能 二、设备主要部件 设备名称 规格型 数量 号 液压主机 液压泵 电机 说明书 1000T 1台

160 泵 2 台 30kw 2台

YT2D32 YT2D32 YT2D32 YT2D32 YT2D32 YT2D32 YT2D32 YT2D32 YT2D32 YT2D32

kN

10000 10000

10000

10000

10000

10000

12500 12500

12500

12500

MPa 25

25

25

25

25

26

25

25

25

26

kN 1300 mm 1500 mm 900

1300 1600 1100

1300 1500 900

2000 1500 900

1000 1400 900

目

单位 -1000 -1000A -1000B -1000C -1000D -1000F -1250 -1250A -1250B -1250C

公称力 液体额定工 作压力 回程力 最大开口 滑块行程 快 下 工 滑块速度 作 回 程 左 工作台尺 右 寸 前 后 工作台距地 面高度 顶出缸顶出 力 顶出缸行程 顶 顶出缸速 出 度 退 回 顶出缸活塞 上端面距工 作台面最大 距离 左 机器外形 右 尺寸

1000 吨油压机 。 1200T 油压机 缸径: 800mm 杆径: 600mm 行程: 3080mm 系统压力为 24MPa 设计的油缸推力吨位可达到 1205T,要是达到 1000T,按你设计的数据,缸径 不变,在系统达到 20MPa 的时候,推力就能达到 1004T。要是按你设计的压力 不变,当缸径达到 750mm 时,推力可达到 1059T。

1000吨四柱液压机调试方案

1000吨四柱液压机调试方案调

依据相关标准规范和设备说明书等资料,编写1000吨液压机调试方案如下:

1、起动电机,试正反转;

2、将系统阀全部松开,试出高压和低压;

3、将旋钮转到点动,将主缸空运行几个来回,等一切正常后,连上滑块;

4、将滑块限位开关装上,所有开关测试灵敏度,点动将滑块回到最上限;

5、待滑块到上极限将安全栓移进移出几个来回,将接近开关对好,锁上安全栓;

6、将移动台移出移进几个来回,正常之后安上开关;

7、将准备好的试压块放在移动台中间,高度不小于550mm,平行度不大于0.02mm,并能承受10000KN之负荷;

8、将主缸压力调至5mp,然后移动台移进,安全栓退出,将滑块慢下至试压垫,开始加压,将压力慢慢加大到25mp,听电机油泵有无异常,各管路有无漏油现象,然后锁紧主缸螺母;

9、点动动作都结束后,将设备平行度和垂直度调好,平行度不得大于0.25mm,垂直度运行300mm不得大于0.15/mm;

10、按照液压原理图的工作循环试车,查看滑块有无下滑现象,如果有,将支撑阀调无下滑现象即可,支撑力不宜过大;

11、观察高压泵调至最大压力时,泵偏最大不得超过6.5格;

12、测量各动作行程速度是否合乎要求,各行程开关动作都是否可靠;

13、将紧急停止开关测试至少3次,保证动作灵敏可靠;

14、测试保压性能,加上高压停车等待10分钟,要求10分钟压力降不得大于3mp;

15、再次测量精度;

16、整个调试工作即告结束。

江苏省徐州锻压机床厂集团有限公司 2015.09.15。

锻造实习指导书

锻造实习指导书一、实习目的1、掌握锻造的基础知识。

2、了解简单锻件的自由锻造过程。

3、学习锻造设备工作的基本原理、使用方法和注意事项。

4、自行设计锻件,掌握模锻锻造的基本工序,加深对模锻的了解。

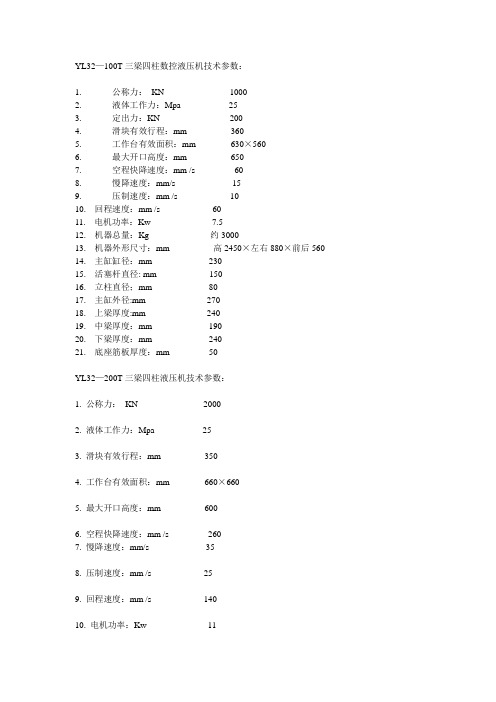

二、实习设备实习用63T、100T模锻液压机,63T模锻液压机的公称力为630KN,100T模锻液压机的公称力为1000KN,两种吨位的液压机的结构相同,均为三梁四柱形式,如图1为液压机的简图。

三梁为上横梁、滑动横梁、底座,三个横梁通过四根立柱相连接。

凸模与滑动横梁中的模座相连,滑动横梁向下带动凸模向下运动。

凹模固定在底座的下模座上。

1-冲液筒2-上横梁3-上液压缸4-滑动横梁5-立柱6-底座7-顶出液压缸8-液压系统站9-电动机图1液压机简图操作设备时,首先接通电源,启动设备,根据设计锻件的情况,调节主液压缸的压力在合适的范围内。

选择液压机手动、自动的工作方式。

当采用手动时,点动按钮,滑动横梁可以停在任意位置;采用自动方式时,可实现单次循环工作。

出现任何问题时,可采用急停停止。

下压:滑动横梁带动凸模具向下运动。

电机带动高压油泵,将液压油经过液压系统推动到上液压缸缸中,滑动横梁与上液压缸相连,液压油推动上液压缸柱塞向下,带动滑动横梁向下运动,使得凸模压紧锻件。

上升:滑动横梁到达下限位位置后,向上运动。

上液压缸经过液压油的推动,上液压缸柱塞向上运动,带动滑动横梁向上运动,凸模脱开凹模。

顶出:顶出装置向上运动。

液压油经液压系统流向顶出缸,顶出缸柱塞向上运动,带动顶出装置向上运动,将锻件顶出凹模。

顶出回程:顶出装置向下运动。

液压油推动顶出缸,顶出缸柱塞向下运动,顶出装置向下回程。

单次循环:工作方式采用自动形式,按压控制面板向下按钮或者踩踏板后立即松开。

完成滑动横梁向下压运动、上升运动、顶出装置顶出、顶出装置回程一次完整循环。

如要实现下一循环,需要重新按向下按钮或者踩动踏板。

三、 实习内容利用模具使毛坯变形而获得锻件的锻造方法称为模锻。

四柱液压机系统设计教程

四柱液压机系统设计教程四柱液压机适用于各种可塑性材料的压制,如冲压、弯曲、翻边、薄板拉伸等。

其工作过程如下:上液压缸驱动上滑块,实现“快速下行-慢速加压-保压延时-释压换向-快速返回-原位停止”的动作循环;下液压缸驱动下滑块,实现“向上顶出-停留-向下退回-原位停止”的动作循环。

见图1。

图1四柱液压机动作循环图1液压系统设计1.1初选系统工作压力压力的选择要根据载荷大小和设备类型而定。

表1、2列出了根据最大负载和主机类型选定初始压力的参数值。

根据表l、2对3500kN液压机选择压力为26MPa。

1.2计算四柱液压机液压缸的主要结构尺寸选择系统工作压力为26MPa,使液压缸无杆腔的工作面积A。

为有杆腔的工作面积A:的2倍,即活塞杆直径d 与缸筒D为d=0.707D的关系,选择背压P:=0.8MPa,并由工进时的推力计算液压缸的面积。

根据GB2348-80,将这些直径圆整成标准值,得D=46cm,d=33cm。

由此液压缸两腔的实际有效面积为1.3制定系统方案(1)执行机构的确定。

四柱液压机动作机构分为上液压缸和下液压缸即顶出缸两部分,均为直线往复运动,所以采用单活塞杆双作用液压缸直接驱动。

(2)四柱液压机液压缸的动作回路。

上液压缸要实现快速下降、慢速下行、保压延时、释压换向、快速返回、原位停止的动作;下液压缸要实现向上顶出、停留、向下退回、原位停止的动作。

其运动方向由电液换向阀直接控制,快速运动时需要有较大流量供给。

慢速运动时只需要小流量供给即可。

(3)四柱液压机上液压缸的动作回路。

在上液压缸快速返回时,为了使四柱液压机动作平稳,不会在换向时产生冲击和噪声,采用释压阀对液压缸上腔进行释压。

(4)安全措施。

为了保证对上缸和下缸进行过载保护,特分别加了安全阀。

(5)液压源的选择。

该系统采用泵作为液压源。

1.4液压系统的合成根据上述,拟定四柱液压机液压系统原理图如图2所示。

l-下液压缸2-下缸换向阀3-先导阀4-溢流阀5-上液压缸6-副油箱7-上缸换向阀8-压力继电器9-释压阀10-顺序阀ll-溢流阀12-减压阀13-下缸溢流阀14-下缸安伞阀15-上滑块16-行程开关17-远程调压阀18-油泵图2四柱液压机液压系统原理图迅速下降。

油压机设计参数

YL32—100T三梁四柱数控液压机技术参数:1. 公称力:KN 10002. 液体工作力:Mpa 253. 定出力:KN 2004. 滑块有效行程:mm 3605. 工作台有效面积:mm 630×5606. 最大开口高度:mm 6507. 空程快降速度:mm /s 608. 慢降速度:mm/s 159. 压制速度:mm /s 1010. 回程速度:mm /s 6011. 电机功率:Kw 7.512. 机器总量:Kg 约300013. 机器外形尺寸:mm 高2450×左右880×前后56014. 主缸缸径:mm 23015. 活塞杆直径: mm 15016. 立柱直径;mm 8017. 主缸外径:mm 27018. 上梁厚度:mm 24019. 中梁厚度:mm 19020. 下梁厚度:mm 24021. 底座筋板厚度:mm 50YL32—200T三梁四柱液压机技术参数:1. 公称力:KN 20002. 液体工作力:Mpa 253. 滑块有效行程:mm 3504. 工作台有效面积:mm 660×6605. 最大开口高度:mm 6006. 空程快降速度:mm /s 2607. 慢降速度:mm/s 358. 压制速度:mm /s 259. 回程速度:mm /s 14010. 电机功率:Kw 1111. 机器外形尺寸:mm 高2200×左右930×前后66012. 主缸缸径:mm 32013. 活塞杆直径: mm 29014. 立柱直径;mm 10015. 主缸外径:mm 37716. 上梁厚度:mm 26017. 中梁厚度:mm 20018. 下梁厚度:mm 26019. 底座筋板厚度:mm 50二、液压缸工艺:1. 缸底、钢筒、活塞、活塞杆整体锻打,材料:45#钢。

2. 活塞导向套、支撑导向环镶注磷铜代替传统的尼龙材料,大大的提高了导向的稳定性和耐磨性。

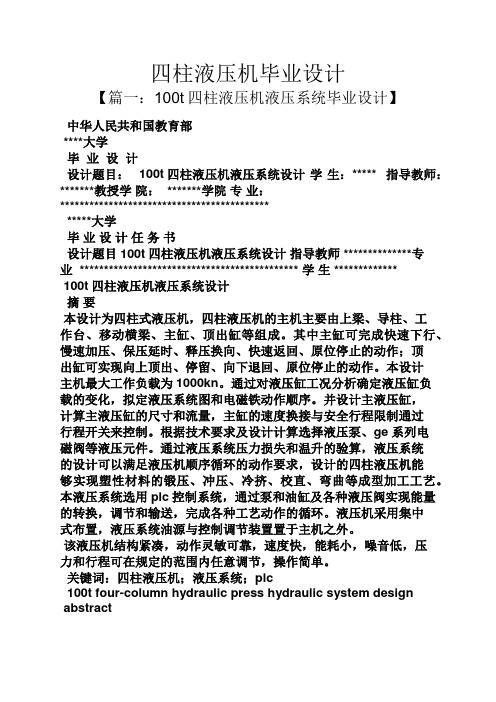

三梁四柱液压机的结构和原理

三梁四柱液压机的结构和原理三梁四柱液压机是一种使用液压系统驱动压力来压制物品的机械设备。

它由三条横梁和四个柱子组成,其中两根柱子位于外侧,两根柱子位于内侧,横梁以上与四根柱子相交处各配备有一个液压缸,通过液压油压力控制机械运行。

下面我们来详细了解一下它的结构和原理。

1. 结构

三梁四柱液压机由上下两部分组成,上部分是横梁、液压缸和压头等组成,它们共同构成了压制复杂件时所需的压制空间;下部分则是底座、柱体等组成,上下各有一个工作台面,工作台面由上下两块压板组成。

2. 原理

三梁四柱液压机的工作原理是通过液压系统驱动机械进行压制运动。

当液压缸压入液压油后,活塞将油液压力传递到机械上,使得机械开始运动。

整个过程中,控制系统会对液压油进行流量和压力的控制,以保证机械运动的安全和精确性。

总的来说,三梁四柱液压机是一种高效、灵活、易操作和可靠的机械设备。

在现代制造业中发挥着举足轻重的作用,常被应用于金属加工、塑料成型和车身零部件的制造等领域。

YHD32―100T 四柱式液压机技术参数

YHD32―100T四柱式液压机技术参数一.真空热压炉YHD32―100T四柱式液压机技术参数:1、公称力:1000KN2、顶出力:400KN3、液体最大工作压力:25Mpa4、最大开口高度:2500mm5、压头行程:350mm6、顶出行程:200mm7、工作台有效尺寸:左右:1370mm前后:900mm8、压头速度:快下:70mm/s工作:4mm/s低速 1.2-0.05mm/s回程:80mm/s9、顶缸速度:顶出:30mm/s退回:60mm/s10、电机功率:11KW二.真空热压炉YHD32―100T四柱式液压机的应用:本机器具有独立的动力机构及电气系统,主要应用与真空热压炉的液压并采用PLC及按钮集中控制,机器采用继电器控制,可实行调整和半自动操作方式。

本机器的工作压力、压头的行程范围均可根据工艺要求进行调整;并能完成定压定程成型两种工艺方式。

定压成型之工艺方式在压制后,具有保压和延时自动回程动作。

三.真空热压炉YHD32―100T四柱式液压机结构分析:本机器由主机及控制机构两大部分组成,通过管路及电气装置联系起来,构成整体。

主机部分包括机身、主缸、限程装置等。

控制机构包括液压泵站(动力系统)、电器箱、移动操纵台等组成。

现将个部分结构和作用分述如下:1、机身本机由上横梁、压头、工作台、立柱、锁紧螺母和调节螺母等组成,压头内装有导向套,依靠四根立柱为主架,使压头上下运动。

上横梁及工作台由锁紧螺母固定于两端,机器精度靠调整调节螺母及固定于上横梁的锁紧螺母来调整。

压头于主缸活塞杆采用法兰连结,在压头、工作台上有T行槽,供用户安装摸具。

机器的立柱、活塞杠采用45号钢经处理后,延长机器的使用寿命。

2、主油缸为单缸结构,布置在上横梁孔内,使压力分布均匀,油缸体的材料均为45号整体锻钢,所有油缸活塞杆和柱塞杆均采用优质碳素钢锻件,表面经中频淬火处理,硬度在HRC45以上,使用寿命长。

主油缸由上梁上部装入、下部定位(上梁上部锁紧),顶缸由工作台下部向上装入、上部定位(工作台下部锁紧)。

四柱液压机毕业设计

四柱液压机毕业设计【篇一:100t四柱液压机液压系统毕业设计】中华人民共和国教育部****大学毕业设计设计题目: 100t四柱液压机液压系统设计学生:***** 指导教师:*******教授学院: *******学院专业:************************************************大学毕业设计任务书设计题目100t四柱液压机液压系统设计指导教师 **************专业 ********************************************* 学生 *************100t四柱液压机液压系统设计摘要本设计为四柱式液压机,四柱液压机的主机主要由上梁、导柱、工作台、移动横梁、主缸、顶出缸等组成。

其中主缸可完成快速下行、慢速加压、保压延时、释压换向、快速返回、原位停止的动作;顶出缸可实现向上顶出、停留、向下退回、原位停止的动作。

本设计主机最大工作负载为1000kn。

通过对液压缸工况分析确定液压缸负载的变化,拟定液压系统图和电磁铁动作顺序。

并设计主液压缸,计算主液压缸的尺寸和流量,主缸的速度换接与安全行程限制通过行程开关来控制。

根据技术要求及设计计算选择液压泵、ge系列电磁阀等液压元件。

通过液压系统压力损失和温升的验算,液压系统的设计可以满足液压机顺序循环的动作要求,设计的四柱液压机能够实现塑性材料的锻压、冲压、冷挤、校直、弯曲等成型加工工艺。

本液压系统选用plc控制系统,通过泵和油缸及各种液压阀实现能量的转换,调节和输送,完成各种工艺动作的循环。

液压机采用集中式布置,液压系统油源与控制调节装置置于主机之外。

该液压机结构紧凑,动作灵敏可靠,速度快,能耗小,噪音低,压力和行程可在规定的范围内任意调节,操作简单。

关键词:四柱液压机;液压系统;plc100t four-column hydraulic press hydraulic system designabstractthe design for the four-column hydraulic machine, four-column hydraulic machine is mainly composed of the host beam, pillar, table, moving beams, master cylinders, composed of the top of the cylinder. the master cylinder can be completed quickly down, slow compression, security calendar, the release pressure for the rapid return of in situ to stop the action; the top of the cylinder can be achieved out of the top up, stay, down the back, stopped in situ action. the design maximum working load of the host 1000kn. conditions on the hydraulic cylinder hydraulic cylinder load analysis to determine changes in the hydraulic system developed action plans and the electromagnet order. and the main hydraulic cylinder design to calculate the size of the main cylinder and the flow rate of master cylinder for access and security, travel limit switches to control through the stroke. calculated according to the technical requirements and design options hydraulic pump, ge series of solenoid valves and other hydraulic components. the hydraulic system pressure loss and temperature rise of checking, hydraulic system design to meet the hydraulic requirements of the order cycle of action, designed to achieve four-column hydraulic press plastic material, forging, stamping, cold extrusion, straightening, bending and other forming processes. the plc control system, hydraulic system used by a variety of hydraulic pumps and cylinders and valves to achieve energy conversion, regulation and distribution, complete a variety of process action cycle. hydraulic press using a centralized arrangement, the hydraulic system and control of oil sources outside the regulating device in the host.the hydraulic machine structure is compact, reliable sensitive action, speed, energy consumption, low noise, stress and travel can be adjusted within the limits prescribed, simple operation.keywords: four-column hydraulic press; hydraulic system; plc 【篇二:毕业设计四柱液压机】中国矿业大学成教院本科毕业论文题目:四柱液压机设计姓名:金沛磊学院:矿业大学成教第一分院年级/专业:机械电子11本指导老师:韩振铎完成日期:2013年06月10日摘要自18世纪末世界上第一台水压机算起,液压传动技术已有二三百年的历史。

四柱万能液压机设计说明书

四柱万能液压机设计说明书一、系统工况分析1、负载分析(1)、主缸工作负载给定液压机的公称压力为300T,回程压力40T,即工作负载Ft1=3000KN,Ft2=400KN惯性负载快进和回程估计加速时间都是0.5s,工作部件总质量1000kg,则根据快进和回程速度分别为100mm/s、52mm/s得,Fm1=200N,Fm2=104N阻力负载运动摩擦阻力可以忽略,密封阻力为工作负载的5%,Ffs1=150KN,Ffs2=20KN(2)、顶出缸工作负载给定下缸最大顶出力为30T,回程压力15T,即工作负载Ft1=300KN,Ft2=150KN惯性负载快进和回程估计加速时间都是0.5s,工作部件总质量500kg,则根据顶出和回程速度分别为65mm/s、138mm/s得,Fm1=65N,Fm2=138N阻力负载运动摩擦阻力可以忽略,密封阻力为工作负载的5%,Ffs1=15KN,Ffs2=7.5KN液压缸在各工作阶段的负载值2、负载图和速度图主缸快进速度100mm/s,上滑块压制速度6.8mm/s,上滑块回程速度52mm/s,下缸顶出速度65mm/s,回程速度138mm/s。

上滑块最大行程800mm,工进行程200mm,下缸最大行程250mm。

3、确定系统的工作压力书239页表11-2、表11-3根据表1、2确定,负载执行元件的工作压力上缸25MPa二、液压缸主要参数的确定1、选择液压缸的形式书239页表11-1根据表3确定液压缸的形式为双作用单活塞杆液压缸2、确定液压缸的主要参数2.1、主缸参数主缸的内径:(注:所用公式都来源于文献【10】【17】)1D =pF π14=2534 ⨯⨯π=0.390M(2-1) 主缸活塞杆直径1d =PF D π2214-(2-2)=6321025104004390.0⨯⨯⨯⨯-π=0.363M(2-2)按标准取整1d =0.37M 2.2、顶出缸参数 顶出缸的直径:2D =pF π34=253.04 ⨯⨯π=0.124M按标准取整2D =0.13M 顶出缸的活塞杆直径2d =PF D π4214-=632102510150413.0⨯⨯⨯⨯-π=0.096M按标准取整2d =0.1M 3、液压缸力和流量计算3.1、压力计算 主缸实际压力:实1P = KN P D 2986102539.04π4π6221=⨯⨯⨯= (2-3)主缸实际回程力:实2P =KN P d D 2981025)37.039.0(4π)(4π6222121=⨯⨯-⨯=- (2-4)顶出缸实际顶出力:实3P = KN P D 332102513.04π4π6222=⨯⨯⨯=顶出缸实际回程力:实4P =KN P d D 1351025)1.013.0(4π)(4π6222222=⨯⨯-⨯=- 3.2、 流量计算主缸进油流量与排油流量:(1)快速空行程时的活塞腔进油流量1Q=1Q 1214V D π=Min L /75.7166010039.04π2=⨯⨯⨯(2-5)(2)快速空行程时的活塞腔的排油流量,1Q,1Q =12121)(4V d D -π=Min L /63.7160100)37.039.0(4π22=⨯⨯-⨯ (2-6) (3)工作行程时的活塞腔进油流量2Q2Q =2214V D π=Min L /74.48608.639.04π2=⨯⨯⨯(4)工作行程时的活塞腔的排油流量,2Q,2Q =22121)(4V d D -π=Min L /87.4608.6)37.039.0(4π22=⨯⨯-⨯ (5)回程时的活塞杆腔进油流量3Q3Q =32121)(4V d D -π=Min L /25.376052)37.039.0(4π22=⨯⨯-⨯(6) 回程时的活塞腔的排油流量,3Q,3Q =3214V D π=Min L /71.372605239.04π2=⨯⨯⨯顶出缸的进油流量与排油流量: (1)顶出时的活塞腔进油流量4Q=4Q 4224V D π=Min L /77.51606513.04π2=⨯⨯⨯(2)顶出时的活塞杆的排油流量,4Q,4Q =42222)(4V d D -π=Min L /14.216065)1.013.0(4π22=⨯⨯-⨯(3)回程时的活塞杆腔进油流量5Q5Q =52222)(4V d D -π=Min L /87.4460138)1.013.0(4π22=⨯⨯-⨯(4)回程时的活塞腔的排油流量,5Q,5Q =5224V D π=Min L /90.1096013813.04π2=⨯⨯⨯三、 液压系统原理图1.主油箱2.三相异步电动机3.斜盘式轴向柱塞泵4.顺序阀5.先导溢流阀6.三位四通电磁换向阀 7. 二位四通电磁换向阀8.压力继电器9. 单向阀10.压力表11.补油箱12.上缸13.背压阀14.液控单向阀 15.行程开关16.下缸17.节流阀图1是油路控制原理系统图,工作时,电液换向阀6通电,压力油由泵3打出, 经顺序阀4,进入电液换向阀6的右位,再通过单向阀9 ,进入上缸12的上腔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要 (Ⅱ)第一章设计课题及主要技术参数、工作原理 (3)1.1设计课题 (3)1.2设计参数 (5)第二章工况分析 (6)2.1绘制液压缸速度循环图、负载图 (6)2.2参数 (6)第三章确定液压缸参数 (7)第四章液压元、辅件的选择 (10)4.1液压元件的选择 (10)4.2液压辅件的选择 (11)第五章液压系统主要性能验算 (14)5.1系统压力损失计算 (14)5.2系统效率计算 (16)5.3系统发热与升温计算 (17)设计心得 (19)参考文献 (21)液压技术是现代制造的基础,他的广泛应用,很大程度上代替了普通成型加工,全球制造业发生了根本性变化。

因此,液压技术的水准、拥有和普及程度,已经成为衡量一个国家综合国力和现代化水平的重要标志。

为适合这种行势,需要大量设计一些液压机的工作系统。

本次就是要设计一款四柱万能液压系统。

液压技术已被世界各国列为优先发展的关键工业技术,成为当代国际间科技竞争的重点。

本书为机械类液压设计说明书,是根据液压设计手册上的设计程序及步骤编写的。

本书的主要内容包括:卧式钻镗组合机床液压系统的设计课题及有关参数;工况分析;液压缸工作压力和流量的确定;液压系统图的拟定;驱动电机及液压元件的选择;液压系统主要性能的验算;设计体会;参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了液压系统的设计方法,以及各种参数的具体计算方法,如压力的计算、各种工况负载的计算、液压元件的规格选取等。

关键字四柱万能液压机, 液压缸, 系统压力Cad装配图纸例示AbstractThe liquid presses the technique is the foundation of the modern manufacturing, his extensive application, the very big degree ancestors substitutes the commonness to model to process, the global manufacturing industry took place the basic sex variety.Therefore, the liquid presses the technical level, owns and universal degree, have already become measure a national comprehensive national strength and modernization level of important marking.In order to suit this kind of line of power, need a great deal of work system that designs some liquids to press the machine.This time is to design a style four the all-powerful liquid of pillarses press the system.The liquid presses the key industry technique that the technique has already been list as by the international community to have the initiative the development, becoming the point of a science and technology competition.This book presses to design the manual for the machine liquid, pressing to design the design on the manual procedure and the step plaits to write according to the liquid of.The main contents of this book include:The lie type drills the design topic and relevant parameters that the 镗combination tool machine liquid presses the system;The work condition analysis;The liquid presses the assurance of an urn of work pressure and discharges;The liquid presses the draw-up of the system diagram;Drive the choice that the electrical engineering and liquids press the component;The liquid presses the main function of system to check to calculate;The design realize;Reference etc..When plait write this manual, try hard for to match to design the step, elaborate on the liquid to press the design method of the system, and the concrete calculation method of various parameter, press the specification selection of the component such as the calculation, liquid of calculation, various work condition load of pressure etc..【Key word】four the all-powerful liquid of pillarses press the machine, the liquid presses the urn, system pressure第一章设计课题及主要技术参数、工作原理1.1设计课题设计一台YA32-1000KN型四柱万能液压机,设该四柱万能液压机下行移动部件重G=1吨,下行行程1.0-1.2m,其液压系统图如下1、主液压泵(恒功率输出液压泵),2、齿轮泵,3、电机,4、滤油器,5、7、8、22、25、溢流阀,6、18、24、电磁换向阀,9、21、电液压换向阀,10、压力继电器,11、单向阀,12、电接触压力表,13、19、液控单向阀,14、液动换向阀,15、顺序阀,16上液压缸,17、顺序阀,20、下液压缸,23节流器,26、行程开关A、启动:电磁铁全断电,主泵卸荷。

主泵(恒功率输出)→电液换向阀9的M型中位→电液换向阀21的K型中位→TB、液压缸16活塞快速下行: 2YA、5YA通电,电液换向阀9右位工作,道通控制油路经电磁换向阀18,打开液控单向阀19,接通液压缸16下腔与液控单向阀19的通道。

进油路:主泵(恒功率输出)→电液换向阀9→单向阀11→液压缸16上腔回油路:液压缸16下腔→电液换向阀9→电液换向阀21的K型中位→T液压缸活塞依靠重力快速下行:大气压油→吸入阀13→液压缸16上腔的负压空腔C.液压缸16活塞接触工件,开始慢速下行(增压下行):液压缸活塞碰行程开关2XK使5YA断电,切断液压缸16下腔经液控单向阀19快速回油通路,上腔压力升高,同时切断(大气压油→吸入阀13 →上液压缸16上腔)吸油路。

进油路:主泵(恒功率输出)→电液换向阀9→单向阀11→液压缸16上腔回油路:液压缸16下腔→顺序阀17→电液换向阀9→电液换向阀21的K型中位→TD、保压:液压缸16上腔压力升高达到预调压力,电接触压力表12发出信息,2YA断电,液压缸16进口油路切断,(单向阀11 和吸入阀13的高密封性能确保液压缸16活塞对工件保压,利用液压缸16上腔压力很高,推动液动换向阀14下移,打开外控顺序阀15,防止控制油路使吸入阀1误动而造成液压缸16上腔卸荷) 当液压缸16上腔压力降低到低于电接触压力表12调定压力,电接触压力表12又会使2YA通电,动力系统又会再次向液压缸16上腔供应压力油……。

主泵(恒功率输出)主泵→电液换向阀9的M型中位→电液换向阀21的K型中位→T,主泵卸荷。

E、保压结束、液压缸16上腔卸荷后:保压时间到位,时间继电器发出信息, 1YA通电(2TA断电),液压缸16上腔压力很高,推动液动换向阀14下移,打开外控顺序阀15,主泵1→电液压换向阀9的大部分油液经外控顺序阀15流回油箱,压力不足以立即打开吸入阀13通油箱的通道,只能先打开吸入阀13的卸荷阀(或叫卸荷阀的卸荷口),实现液压缸16上腔(只有极小部分油液经卸荷阀口回油箱)先卸荷,后通油箱的顺序动作,此时:主泵1大部分油液→电液压换向阀9→外控顺序阀15→TF、液压缸16活塞快速上行:液压缸16上腔卸压达到吸入阀13开启的压力值时,液动换向阀14复位,外控制顺序阀15关闭,切断主泵1大部分油液→电液换向阀9→外控顺序阀15→T的油路,实现:进油路:主泵1→电液换向阀9→液控单向阀19→液压缸16下腔回油路:液压缸16上腔→吸入阀13→TG、顶出工件:液压缸16活塞快速上行到位,碰行程开关1XK,1YA断电,电液换向阀9复位,4YA通电,电液换向阀21右位工作进油路:主泵1→电液换向阀9的M型中位→电液换向阀21→液压缸20下腔回油路:液压缸20上腔→电液换向阀21→TH、顶出活塞退回:3YA通电,4YA断电,电液换向阀21左位工作进油路:主泵1→电液换向阀9的M型中位→电液换向阀21→液压缸20有杆腔回油路:液压缸20无杆腔→电液换向阀21→TK、压边浮动拉伸:薄板拉伸时,要求顶出液压缸20无杆腔保持一定的压力,以便液压缸20活塞能随液压缸16活塞驱动动模一同下行对薄板进行拉伸,4YA通电,电液压换向阀21右位工作,6YA通电,电磁阀24工作,溢流阀25调节液压缸20无杆腔油垫工作压力。

进油路:主泵1→电液换向阀9的M型中位→电液换向阀21→液压缸20无杆腔吸油路:大气压油→电液压换向阀21→填补液压缸20有杆腔的负压空腔1.2设计参数:液压系统最高压力P=32mPa 一般选用P=20-25mPa主液压缸公称吨位1000KN主液压缸用于冲压的压制力与回程力之比值为5-10%,塑料制品的压制力与回程力之比为2%,顶出缸公称顶出力取主缸公称吨位的五分之一顶出缸回程力为主液压缸公称吨位的十五分之一主液压缸快速空行程 V=100mm/s工作行程 V=10mm/s回程 V=80mm/s顶出液压缸顶出行程 V=80mm/s回程 V=120mm/s设计要求:设计选择组成该液压系统的基本液压回路并说明液压系统的工作原理,设计计算选择液压元件,进行液压系统稳定性校核,绘液压系统图及液压集成回路图,设计液压装置和液压集成块,编写液压系统设计说明书。