淀粉的液化技术

淀粉液化工艺流程

淀粉液化工艺流程The process of starch liquefaction is an important step in the production of various starch-based products. 淀粉液化工艺是生产各种淀粉基产品的重要步骤。

This process involves breaking down the long chains of starch molecules into smaller, more manageable components. 这个工艺包括将淀粉分子的长链分解成更小、更易处理的组分。

There are several different methods for accomplishing this, each with its own unique set of advantages and challenges. 有几种不同的方法可以实现这一目标,每种方法都具有独特的优势和挑战。

Understanding the various aspects of the starch liquefaction process is essential for optimizing production efficiency and product quality. 理解淀粉液化工艺的各个方面对于优化生产效率和产品质量至关重要。

One of the key methods for starch liquefaction is the use of enzymes, such as alpha-amylase, to break down the starch molecules. 淀粉液化的一个关键方法是使用酶,例如α-淀粉酶,来分解淀粉分子。

Enzymes are biological catalysts that can accelerate the rate of chemical reactions without being consumed in the process. 酶是生物催化剂,可以加速化学反应的速率而不在过程中被消耗。

淀粉的液化ppt课件

由于在此过程中: 淀粉黏度大为降低,流动性增高 所以工业上称之为液化。

2

二、液化的方法与选择

(1)液化方法的分类 依据水解动力不同可分为:酸法、酸酶法、

酶法及机械液化法; 依据生产工艺不同可分为:间歇式、半连

续式和连续式; 依据设备不同可分为:管式、罐式、喷射

精及少量麦芽糖,对淀粉的作用,可将长 链从内部分裂成若干短链的糊精,所以也 称内切淀粉酶。淀粉受到α-淀粉酶的作用后, 遇碘呈色很快反应,如下表现: 蓝→紫→红→浅红→不显色(即碘原色)

6

糖化酶:作用于淀粉的l,4键结合,能 从葡萄糖键的非还原性末端起将葡萄 糖单位一个一个的切断,因为是从链 的一端逐渐地一个个地切断为葡萄糖, 所以称为外切淀粉酶。

12

高温液化法(喷淋连续进出料液 化法)

工艺:将淀粉乳调整到适当pH和Ca2+浓度, 加入一定量的液化酶,用泵打给喷淋头引 入液化罐中(其中已有90℃热水),淀粉 糊化后,立即液化,至保温罐90℃保温40 分钟,达到液化的程度。

优点:设备和操作简单,效果比间歇液化 好。

缺点:不安全,蒸汽耗量大,温度无法达

16

• 单罐维持

17

• 连续出料

18

• 多段液化工艺

19

喷射液化器的结构

20

21

液化程度的控制

I2试 测定DE值

– DE值高,糊精太小,不利于糖化酶作用,影响 催化效率,终点DE值低。

– DE值低,液化不彻底,糖化速度慢,酶用量大, 时间长,过滤性能差。

透光率和澄清度

22

液化效果的标准

14

喷射液化的几种流程:

一段高温喷射液化 单罐维持 连续出料

淀粉的液化实验报告

淀粉的液化实验报告篇一:淀粉液化及糖化实验淀粉液化及糖化实验一、实验目的1. 掌握用酶解法从淀粉原料到水解糖的制备原理及方法;2. 掌握还原糖的测定方法。

二、实验原理在发酵过程中,因有些微生物不能直接利用淀粉,当以淀粉为原料时,必须先将淀粉水解成葡萄糖,才能供发酵使用。

一般将淀粉水解为葡萄糖的过程成为淀粉的糖化,所制得的糖液成为淀粉水解糖。

水解淀粉为葡萄糖的方法包括酸解法、酸酶结合法和酶解法。

实验室常采用酶解法制备淀粉水解糖。

酶解法是指利用淀粉酶将淀粉水解为葡萄糖的过程。

酶解法葡萄糖可分为两步:第一步是利用α-淀粉酶将淀粉转化为糊精及低聚糖,使淀粉的可溶性增加,这个过程称为液化;第二步是利用糖化酶将糊精或低聚糖进一步水解,转变为葡萄糖的过程,这个过程在生产上成为糖化。

淀粉的液化和糖化都是在酶的作用下进行的,故该方法也称为双酶法。

1. 酶解法液化原理淀粉的酶解法液化是以α-淀粉酶作为催化剂,该酶作用于淀粉的α-1,4-糖苷键,从内部随机地水解淀粉,从而迅速将淀粉水解为糊精及少量麦芽糖,所以α-淀粉酶也称内切淀粉酶。

淀粉受到α-淀粉酶的作用后,其碘色反应发生以下变化:蓝色→紫色→红色→浅红色→不显色(即显碘原色)。

酶解法液化因生产工艺不同分为间歇法、半连续法和连续法;液化设备分为管式、罐式和喷射式;加酶方法包括一次加酶法、二次加酶法和三次加酶法;根据酶制剂的耐温性分为中温酶法、高温酶法及中温酶和高温酶混合法。

本实验采用:高温酶法,间歇式,罐式,一次加酶法。

2. 酶解法糖化原理淀粉的酶解法糖化是以糖化酶为催化剂,该酶从非还原末端以葡萄糖为单位依次分解淀粉的α-1,4-糖苷键或α-1,6-糖苷键,由于是从链的一端逐渐一个个地切断为葡萄糖,所以糖化酶也成为外切淀粉酶。

淀粉糖化的理论收率:因为在糖化过程中有水的参与反应,故糖化的理论收率为111.1%(C6H10O5) n +H2O →n C6H12O6三、实验仪器与试剂1. 仪器分光光度计、恒温水浴锅、烘箱、滴定管、酸度计、电炉、离心机、白瓷板、烧杯、试管等。

淀粉的液化ppt课件

续式和连续式; 依据设备不同可分为:管式、罐式、喷射

式;

3

依据加酶方式不同可分为:一次加酶、二 次加酶、三次加酶液化法;

依据酶制剂耐温性不同可分为:中温酶法、 高温酶法、中温酶与高温酶混合液化法;

以原料精粗不同可分为:淀粉质原料直接 液化法与精制淀粉液化法;

液化要均匀 蛋白絮凝效果好 液化彻底(60˚C时液化液要稳定,不出现

老化现象,不含不溶性淀粉颗粒,液化液 透明、清亮)

23

酶法液化方法比较

直接升温法:设备简单,操作简便,投资 少,见效快。缺点是能耗大,原料利用率 低,液化液过滤性能较差

喷射液化法:原料利用率高,液化液过滤 性能好。缺点是设备复杂,操作要求高, 要求有一定的压力蒸汽,稳定的进出料速 度。

14

喷射液化的几种流程:

一段高温喷射液化 单罐维持 连续出料

多段液化:多次加酶,多次加热, 适用各种原料(特别是难液化的小 麦,玉米淀粉)

15

• 一段高温喷射液化工艺:

• 控制要点: 淀粉乳浓度30%左右 pH6.0~6.5 喷射器出口温度(105±3)˚C,保

温97~100 ˚C,30~60min。

11

酶法液化方法

工艺:将浓度30~40%淀粉乳调整pH到6.5,

加入CaCl2 (0.01mol/L)和一定量淀粉酶 (5~8u/克淀粉),剧烈搅拌,加热到 85~90℃,保持30~60分钟,达到液化程度 ( DE 15~18 ),升温到100℃,灭酶10分钟。 此方法简便,但效果较差,能耗大,原料 利用率低,过滤性能差。

淀粉的液化

一、液化的定义 二、液化的方法与选择 三、液化程度的控制 四、低压蒸汽喷射液化工艺流程及 工艺条件

玉米淀粉液化

摘要目前国内的酒精行业仍不乏有使用高温蒸煮工艺液化原料的厂家,这种低干物浓度、高用水量调浆、高能耗工艺是非常不利于酒精生产的环保工艺要求。

采用国际先进的喷射加热器及酶法液化工艺可以从容地作到低能耗、低水耗的要求,同时可是酒精生产企业获得可观的经济效益。

关键字:酒精生产,喷射液化,酶法液化,高温淀粉酶,淀粉水解,糖化反应一、玉米淀粉的糊化与液化的目的蒸煮玉米浆料的目的是将淀粉分子“糊化”,也就是将淀粉分子自固体结晶格子中释放,形成胶状的淀粉糊。

玉米淀粉糊化的条件是温度,水,和机械搅拌。

淀粉分子糊化之后,淀粉分子在淀粉酶或高温(>130 °C)继续分解为短链的糊精,淀粉从胶体的淀粉糊转变为流动性较好的糊精液体的过程也就是所谓的“液化反应” 。

目前在国内,液化反应的工艺大致有两种,一就是利用高温(125~140 °C)蒸煮,另外就是比较先进的酶催化水解液化反应(88-105 °C)。

二、玉米淀粉的液化工艺1、调浆:不同干物浓度的调浆工艺最大的差异就是水的消耗。

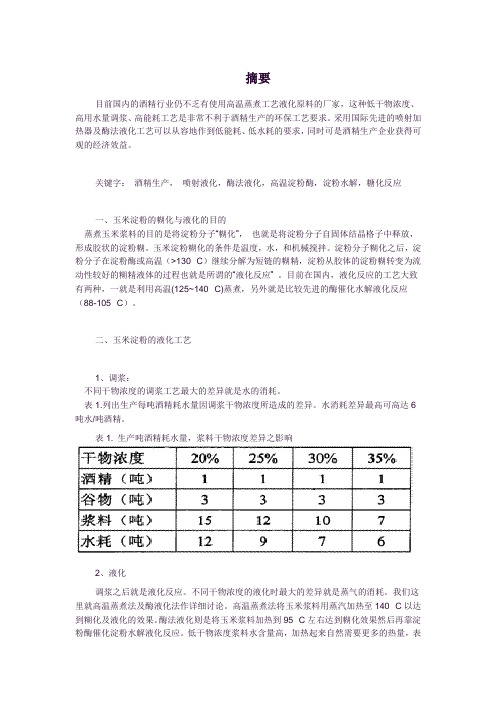

表1.列出生产每吨酒精耗水量因调浆干物浓度所造成的差异。

水消耗差异最高可高达6吨水/吨酒精。

表1. 生产吨酒精耗水量,浆料干物浓度差异之影响2、液化调浆之后就是液化反应。

不同干物浓度的液化时最大的差异就是蒸气的消耗。

我们这里就高温蒸煮法及酶液化法作详细讨论。

高温蒸煮法将玉米浆料用蒸汽加热至140 °C以达到糊化及液化的效果。

酶法液化则是将玉米浆料加热到95 °C左右达到糊化效果然后再靠淀粉酶催化淀粉水解液化反应。

低干物浓度浆料水含量高,加热起来自然需要更多的热量,表2、3列出不同干物浓度,不同蒸煮温度所需的蒸气量。

立竿見影的结论是---提高调浆干物浓度可大幅节能。

表2. 蒸煮温度140 °C 耗能数据表3. 蒸煮温度95 °C 耗能数据表2 与3的计算条件:蒸气温度:170 °C,入流浆料温度:60 °C,浆料流量:60 M3/时由於各厂的现实条件不同,蒸汽成本在40~70元/顿不等。

淀粉液化及糖化实验

淀粉液化及糖化实验一、实验目的1.掌握用酶解法从淀粉原料到水解糖的制备原理及方法;2.掌握还原糖的测定方法。

二、实验原理在发酵过程中,因有些微生物不能直接利用淀粉,当以淀粉为原料时,必须先将淀粉水解成葡萄糖,才能供发酵使用。

一般将淀粉水解为葡萄糖的过程成为淀粉的糖化,所制得的糖液成为淀粉水解糖。

水解淀粉为葡萄糖的方法包括酸解法、酸酶结合法和酶解法。

实验室常采用酶解法制备淀粉水解糖。

酶解法是指利用淀粉酶将淀粉水解为葡萄糖的过程。

酶解法葡萄糖可分为两步:第一步是利用α-淀粉酶将淀粉转化为糊精及低聚糖,使淀粉的可溶性增加,这个过程称为液化;第二步是利用糖化酶将糊精或低聚糖进一步水解,转变为葡萄糖的过程,这个过程在生产上成为糖化。

淀粉的液化和糖化都是在酶的作用下进行的,故该方法也称为双酶法。

1.酶解法液化原理淀粉的酶解法液化是以α-淀粉酶作为催化剂,该酶作用于淀粉的α-1,4-糖苷键,从内部随机地水解淀粉,从而迅速将淀粉水解为糊精及少量麦芽糖,所以α-淀粉酶也称内切淀粉酶。

淀粉受到α-淀粉酶的作用后,其碘色反应发生以下变化:蓝色→紫色→红色→浅红色→不显色(即显碘原色)。

酶解法液化因生产工艺不同分为间歇法、半连续法和连续法;液化设备分为管式、罐式和喷射式;加酶方法包括一次加酶法、二次加酶法和三次加酶法;根据酶制剂的耐温性分为中温酶法、高温酶法及中温酶和高温酶混合法。

本实验采用:高温酶法,间歇式,罐式,一次加酶法。

2.酶解法糖化原理淀粉的酶解法糖化是以糖化酶为催化剂,该酶从非还原末端以葡萄糖为单位依次分解淀粉的α-1,4-糖苷键或α-1,6-糖苷键,由于是从链的一端逐渐一个个地切断为葡萄糖,所以糖化酶也成为外切淀粉酶。

淀粉糖化的理论收率:因为在糖化过程中有水的参与反应,故糖化的理论收率为111.1%(C 6H 10O 5)n +H 2O →nC 6H 12O 616218180淀粉糖化实际收率的计算公式:淀粉糖化实际收率=100%×(%)×g g/L ×L 原料中纯淀粉含量)投入淀粉量()糖液葡萄糖含量()糖液量(淀粉转化率是指100份淀粉中有多少份淀粉被转化为葡萄糖。

淀粉的液化技术

第一章液化技术第一节液化理论糖化使用的葡萄糖淀粉属于外酶,水解作用从低物分子的非还原端进行。

为了增加糖化酶作用的机会,加快糖化反应速度,必须用α-淀粉酶将大分子的淀粉水解成糊精和低聚糖。

但是淀粉颗粒的结晶性结构对酶作用的抵抗力强。

例如细菌α-淀粉酶水解淀粉颗粒和水解糊化淀粉的速度比约为1:20,000。

由于这种原因,不能使淀粉酶直接作用于淀粉,需要先加热淀粉乳使淀粉颗粒吸水膨胀、糊化,破坏其结晶结构。

一、淀粉的糊化与老化1、糊化若将淀粉乳加热到一定温度,淀粉颗粒开始膨胀,偏光十字消失。

温度继续上升,淀粉颗粒继续膨胀,可达原体积的几倍到几十倍。

由于颗粒的膨胀,结晶结构消失,体积膨胀大,互相接触,变成糊状液体,虽停止搅拌,淀粉也再不会沉淀,这种现象称为“糊化”。

生成的粘状液体成为淀粉糊,发生此现象的温度称为糊化温度。

(1)淀粉的糊化温度不同淀粉有不同的糊化温度,且糊化温度是一温度范围。

表(一)各种淀粉的糊化温度范围a、失去双折射性的温度,b、在沸水中亦未能糊化。

(2)糊化过程糊化分成三个阶段第一阶段:预糊化淀粉颗粒吸收少量水分(水分子仅进入非结晶区),体积膨胀很少,淀粉乳的粘度增加也少,若冷却、干燥,所得淀粉颗粒的性质与原来无区别。

第二阶段:糊化淀粉颗粒突然膨胀很多,体积膨胀几倍到几十倍,吸收大量水分(水分子进入结晶区)很快失去偏十字,淀粉乳的粘度大为增高,透明度也增高,并且有一小部分的淀粉溶于水中,淀粉乳变成淀粉糊。

第三阶段:溶解若继续加热,糊化的淀粉溶解于水中。

2、淀粉糊的重要性质——老化淀粉的老化实际上是分子间氢键已断裂的糊化淀粉又重新排列形成新氢键的过程,也就是一个复结晶过程。

在制糖过程中,淀粉酶很难进入老化淀粉的结晶区,淀粉很难液化,更谈不上进一步糖化。

为此需采取以下几种方法来控制糊化淀粉的老化。

(1)淀粉的成分对老化的影响直链淀粉易老化,支链淀粉难老化。

对于天然淀粉分子太大不易老化,分子太小可以用淀粉糊的糊丝长度来表示。

《淀粉液化》

葡萄糖淀粉酶生产工艺图2008-08-19 15:43淀粉糖的生产中用到了非常多的化工技术与操作,现以甘露醇的制造为例叙述如下:以淀粉为原料生产甘露醇的工艺流程如下:淀粉乳――――调浆―――一次喷射液化――――反应罐液化――――二次喷射液化――――闪蒸冷却――――平流液化――――冷却――――PH调节――――糖化――――真空转鼓过滤――――加热――――活性炭脱色――――压力过滤――――冷却――――离子交换――――PH调节――――异构――――离子交换――――色谱分离――――真空蒸发――――氢化――――活性炭脱色――――压力过滤――――离子交换――――真空蒸发――――一次降温结晶――――一次离心分离――――溶解――――二次真空蒸发结晶――――二次离心分离――――干燥――――包装――――成品结晶甘露醇。

@@@###$$$1、液化:淀粉分子由成千上万个葡萄糖单元连接而成,不呈现甜味的淀粉大分子降解为呈现甜味的糖类小分子的水解反应是通过淀粉酶的工作来实现的。

淀粉酶根据其在淀粉水解反应中所起的作用不一致可以将其简单地分为两大类:液化用酶和糖化用酶,分别简称为液化酶和糖化酶。

为了充分发挥液化酶的效力,我们的工艺过程需要创造最适合于酶工作的环境。

在通过添加Na2CO3溶液将淀粉乳的PH调到合适范围后,我们向淀粉乳中添加三分之一量的液化酶,然后将其送去一次喷射液化,在一次喷射液化中,直接蒸汽使淀粉乳的温度迅速升高到110℃,其中的淀粉颗粒迅速吸水膨胀而变得非常适合于液化酶发挥效力,于是在热和酶的共同作用下,淀粉乳悬浮液迅速转变成混合糖类的水溶液,在随后的降温维持反应中,合适的温度使液化酶继续发挥作用,混合糖类进一步朝更小分子量的方向继续水解。

为了确保所有的淀粉分子都得到水解并且使得水解液中的糖类能水解到足够的程度以便于后续工序的顺利进行,我们需要进行二次喷射液化,在二次喷射液化中,直接蒸汽将水解液的温度迅速提升到135℃,当然,135℃的高温虽然使得水解液中尚未得以水解的淀粉颗粒都受到热的作用而变得便利于酶进行水解,也使得早先加入其中的液化酶都被杀灭。

淀粉的液化与设备

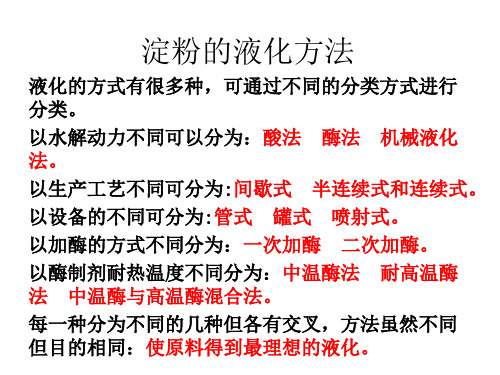

液化的方式有很多种,可通过不同的分类方式进行 分类。 以水解动力不同可以分为:酸法 酶法 机械液化 法。 以生产工艺不同可分为:间歇式 半连续式和连续式。 以设备的不同可分为:管式 罐式 喷射式。 以加酶的方式不同分为:一次加酶 二次加酶。 以酶制剂耐热温度不同分为:中温酶法 耐高温酶 法 中温酶与高温酶混合法。 每一种分为不同的几种但各有交叉,方法虽然不同 但目的相同:使原料得到最理想的液化。

• • • •

喷射液化工艺特点: 70~80m/s 工艺简单,操作方便。 节约蒸汽,效果稳定。

淀粉的的糖化方法

• 间歇糖化法:将液化的料液一次性放到糖 化锅中,温度冷却至62度左右,调节PH 4.0~4.5加入糖化酶,保温搅拌,温度维持 58~60度之间,然后冷却到发酵温度并送到发 酵罐中结束糖点: 1.生产能力低。 2.液化浓度不能太高。 液化温度低,淀粉不能完全糊化,液化效 果一般。 • 3葡萄糖当量值很难控制。 • 4很难做到液化均一。 • 5糊化温度下液化,淀粉不能充分的糊化和 液化,液化液的黏度较大,很难达到好的 液化标准。

• 葡萄糖当量值:DE值是表示淀粉或转化淀粉按葡 萄糖计算时的总还原值,以对总干物质的百分率 表示。因此,葡萄糖的DE值是100,麦芽糖的DE 值是50。含有100个葡萄糖残基的直链淀粉或支 链淀粉,只含有一个还原性端基,因而DE值是1。 参考DE值以控制淀粉的分解和转化,在制造糊精 或糖浆与葡萄糖时就需要考虑DE值。

淀粉液化的方法和原理

淀粉液化的方法和原理

淀粉液化是指将淀粉分子链断裂成较短的碎片,使其可溶解于水或其他溶剂中的过程。

淀粉液化的方法和原理可以通过以下几种途径实现:

1. 酶法液化:利用淀粉酶(如α-淀粉酶、淀粉磷酸酶等)将淀粉分子链断裂成小片段。

这些酶能够在适当的温度和pH条件下与淀粉反应,使淀粉分子链中的α-1,4-糖苷键断裂,并形成糊精、糊精片段和低聚糖等。

2. 酸法液化:在适当温度和pH条件下,使用酸(如盐酸、硫酸等)对淀粉进行酸水解,使α-1,4-糖苷键断裂,形成糊精、糊精片段和低聚糖等。

3. 高温液化:在高温(通常超过100)条件下,将淀粉与水或其他溶剂混合,并进行高温加热,短时间内使淀粉分子链断裂为糊精、糊精片段和低聚糖等。

淀粉液化的主要原理是破坏淀粉分子中的α-1,4-糖苷键,使淀粉分子链断裂成较小的碎片,这样可以增加淀粉的溶解性和可流动性。

液化后的淀粉可以应用于食品、饲料、纺织、医药等行业,提高淀粉的利用率和功能性。

淀粉的液化名词解释

淀粉的液化名词解释

淀粉的液化是指在淀粉的α-淀粉酶的作用下,淀粉由高分子状态转变为较低分子状态的过程。

在这个过程中,淀粉的黏度降低,表现为由半固态变为溶液态。

液化后的淀粉可用于食品、生物等领域,如生产淀粉糖、酒精等。

淀粉的液化是通过添加α-淀粉酶实现的,这种酶能够将淀粉分子中的α-1,4-糖苷键水解,从而降低淀粉的分子量,使其更容易消化和利用。

液化过程中生成的糊精还可以用作药物载体、纸张添加剂、饲料添加剂等。

因此,了解和掌握淀粉的液化过程对于工业生产和科学研究具有重要的意义。

淀粉的液化技术

第一章液化技术第一节液化理论糖化使用的葡萄糖淀粉属于外酶,水解作用从低物分子的非还原端进行。

为了增加糖化酶作用的机会,加快糖化反应速度,必须用α-淀粉酶将大分子的淀粉水解成糊精和低聚糖。

但是淀粉颗粒的结晶性结构对酶作用的抵抗力强。

例如细菌α-淀粉酶水解淀粉颗粒和水解糊化淀粉的速度比约为1:20,000。

由于这种原因,不能使淀粉酶直接作用于淀粉,需要先加热淀粉乳使淀粉颗粒吸水膨胀、糊化,破坏其结晶结构。

一、淀粉的糊化与老化1、糊化若将淀粉乳加热到一定温度,淀粉颗粒开始膨胀,偏光十字消失。

温度继续上升,淀粉颗粒继续膨胀,可达原体积的几倍到几十倍。

由于颗粒的膨胀,结晶结构消失,体积膨胀大,互相接触,变成糊状液体,虽停止搅拌,淀粉也再不会沉淀,这种现象称为“糊化”。

生成的粘状液体成为淀粉糊,发生此现象的温度称为糊化温度。

(1)淀粉的糊化温度不同淀粉有不同的糊化温度,且糊化温度是一温度范围。

表(一)各种淀粉的糊化温度范围a、失去双折射性的温度,b、在沸水中亦未能糊化。

(2)糊化过程糊化分成三个阶段第一阶段:预糊化淀粉颗粒吸收少量水分(水分子仅进入非结晶区),体积膨胀很少,淀粉乳的粘度增加也少,若冷却、干燥,所得淀粉颗粒的性质与原来无区别。

第二阶段:糊化淀粉颗粒突然膨胀很多,体积膨胀几倍到几十倍,吸收大量水分(水分子进入结晶区)很快失去偏十字,淀粉乳的粘度大为增高,透明度也增高,并且有一小部分的淀粉溶于水中,淀粉乳变成淀粉糊。

第三阶段:溶解若继续加热,糊化的淀粉溶解于水中。

2、淀粉糊的重要性质——老化淀粉的老化实际上是分子间氢键已断裂的糊化淀粉又重新排列形成新氢键的过程,也就是一个复结晶过程。

在制糖过程中,淀粉酶很难进入老化淀粉的结晶区,淀粉很难液化,更谈不上进一步糖化。

为此需采取以下几种方法来控制糊化淀粉的老化。

(1)淀粉的成分对老化的影响直链淀粉易老化,支链淀粉难老化。

对于天然淀粉分子太大不易老化,分子太小可以用淀粉糊的糊丝长度来表示。

酒精发酵中液化的方法

酒精发酵中液化的方法酒精发酵是酿酒、酿酱油等食品加工行业中必不可少的工艺之一。

在酒精发酵过程中,一般需要进行液化过程,以便细胞内的淀粉能够被发酵菌所利用。

本文将介绍酒精发酵中的液化方法。

酒精发酵中的液化过程,一般是指将淀粉转化为可溶性糊精的过程。

液化的目的是将淀粉分解成糊精,以便发酵菌能够快速地利用糊精进行糖化和发酵。

酒精发酵中的液化过程,一般采用以下两种方法。

方法一:酶解液法在酶解液法中,首先准备一个淀粉浆,然后在加入淀粉浆的同时添加酶解液。

酶解液中通常包含各种淀粉酶,如α淀粉酶、β淀粉酶及它们的复合酶等,这些酶能够将淀粉分解为糊精。

酶解液法的液化过程速度快,液化效果好,也更容易控制液化的条件,但是成本较高。

在酸液法中,一般使用稀硫酸或盐酸等强酸来进行液化。

在液化的过程中,酸溶液会将淀粉酵素和其他的组分都杀死并清除,所以这种方法可以避免在发酵之前添加辅酶的需求。

然而,这种方法的缺点是很难控制液化的条件,通常需要计算工程师的经验和上次试验的结果。

无论是酶解液法还是酸液法,液化的过程都需要进行控制。

在液化的过程中,需要控制淀粉的含量、液化温度、pH值等各种参数,以便获得更好的液化效果。

下面是一些液化操作的基本流程:1、将淀粉浆投入到液化罐中;2、加入液化酶或酸液,控制酶或酸液的加入量;3、加热液化罐,将液化温度控制在常温到85℃之间;4、在液化的过程中,控制pH值,使其保持在5.5至6.5左右的范围内;5、在液化的过程中,不断地搅拌淀粉浆,以便实现均匀的液化。

总之,液化是酒精发酵中非常重要的一个步骤,它可以帮助发酵菌更好地利用淀粉进行发酵。

无论是酶解液法还是酸液法,控制好液化的条件和过程是非常重要的,可以极大地影响酒精发酵的效果。

淀粉中低压蒸汽喷射一次加酶酶法液化

淀粉中低压蒸汽喷射一次加酶酶法液化中低压蒸汽是指喷射液化器所使用的蒸汽压力介于0.3~0.6Mpa之间的蒸汽,中低压蒸汽喷射、一次加酶工艺是目前国内普遍采用的工艺。

1.调浆:在调浆罐内,按照浓度要求用温度50℃左右的工艺循环水或自来水对淀粉进行调浆,淀粉乳浓度控制到15~20°Be´,用烧碱或盐酸调节至pH5.4~6.0,,作为酶的保护剂和激活剂,然后加入耐高温ɑ-淀并加入5~10mg/kg 的CaCl2粉酶,加酶量是10~20lu/kg。

料液搅拌均匀后用浓浆泵打入喷射液化器。

2.喷射液化:首先用蒸汽对喷射液化器进行预热。

预热之前要先暖管并排尽蒸汽管道里面残留的冷却水,一开始蒸汽阀要慢慢打开,一直到完全没有冷却水后方可开大蒸汽进量。

当喷射器温度升至90~100℃时可以开始进料,同时调大蒸汽进量。

调节好淀粉乳进料量与回流阀及蒸汽量的平衡,使温度稳定在108~112℃。

3.高温液化维持处理:经过喷射后的高温料液经过一段维持管道,维持时间控制5~8分钟。

4.真空闪蒸:经过高温维持管的料液进入真空闪急冷却器(闪蒸罐),由于料液压力的突然释放,水蒸汽大量被抽走。

料液温度可以立即降到95~100℃。

5.层流维持:进入闪蒸罐的物料靠自流或用泵输送入维持罐(层流罐),进行维持保温,维持罐的维持时间按照不同产品而异。

如果是双酶法制备葡萄糖工艺,则维持罐的维持时间是看维持后料液的DE值为12~18%;维持时间一般设计为60~120分钟。

6.灭酶:维持罐的料液达到工艺要求后进性调节pH4.4,并升温125度,维持5~10min进行灭酶。

灭酶后的糖液尽快降温至60℃,准备糖化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章液化技术第一节液化理论糖化使用的葡萄糖淀粉属于外酶,水解作用从低物分子的非还原端进行。

为了增加糖化酶作用的机会,加快糖化反应速度,必须用α-淀粉酶将大分子的淀粉水解成糊精和低聚糖。

但是淀粉颗粒的结晶性结构对酶作用的抵抗力强。

例如细菌α-淀粉酶水解淀粉颗粒和水解糊化淀粉的速度比约为1:20,000。

由于这种原因,不能使淀粉酶直接作用于淀粉,需要先加热淀粉乳使淀粉颗粒吸水膨胀、糊化,破坏其结晶结构。

一、淀粉的糊化与老化1、糊化若将淀粉乳加热到一定温度,淀粉颗粒开始膨胀,偏光十字消失。

温度继续上升,淀粉颗粒继续膨胀,可达原体积的几倍到几十倍。

由于颗粒的膨胀,结晶结构消失,体积膨胀大,互相接触,变成糊状液体,虽停止搅拌,淀粉也再不会沉淀,这种现象称为“糊化”。

生成的粘状液体成为淀粉糊,发生此现象的温度称为糊化温度。

(1)淀粉的糊化温度不同淀粉有不同的糊化温度,且糊化温度是一温度围。

表(一)各种淀粉的糊化温度围a、失去双折射性的温度,b、在沸水中亦未能糊化。

(2)糊化过程糊化分成三个阶段第一阶段:预糊化淀粉颗粒吸收少量水分(水分子仅进入非结晶区),体积膨胀很少,淀粉乳的粘度增加也少,若冷却、干燥,所得淀粉颗粒的性质与原来无区别。

第二阶段:糊化淀粉颗粒突然膨胀很多,体积膨胀几倍到几十倍,吸收大量水分(水分子进入结晶区)很快失去偏十字,淀粉乳的粘度大为增高,透明度也增高,并且有一小部分的淀粉溶于水中,淀粉乳变成淀粉糊。

第三阶段:溶解若继续加热,糊化的淀粉溶解于水中。

2、淀粉糊的重要性质——老化淀粉的老化实际上是分子间氢键已断裂的糊化淀粉又重新排列形成新氢键的过程,也就是一个复结晶过程。

在制糖过程中,淀粉酶很难进入老化淀粉的结晶区,淀粉很难液化,更谈不上进一步糖化。

为此需采取以下几种方法来控制糊化淀粉的老化。

(1)淀粉的成分对老化的影响直链淀粉易老化,支链淀粉难老化。

对于天然淀粉分子太大不易老化,分子太小可以用淀粉糊的糊丝长度来表示。

老化程度可以通过冷却时结成的凝胶体强度来表示。

表(二)淀粉糊老化程度比较由上表可以看出,小麦、玉米淀粉液化困难等现象,都是由于淀粉糊易老化的影响。

(2)液化程度对老化的影响一般情况下,DE值越小,越易老化。

因此在分段液化时,一段液化DE值不宜太小,以免造成淀粉糊老化,影响后道的过滤等等。

(3)酸碱度对老化的影响一般来说,碱性条件下,有抑制老化的作用。

(4)温度及加热方式对老化的影响在高温(大于60℃)条件下,淀粉糊不易老化;而在2-4℃条件下,极易老化。

快速升温及快速降温,淀粉糊不易老化。

(5)淀粉糊浓度对老化的影响浓度过高,淀粉糊极易老化。

二、液化的方法与选择液化有许多方法,效果不一,这里将逐一介绍并加以讨论。

并且针对不同原料,不同的生产条件(如蒸汽压力高低),液化液不同的用途,推荐好的液化方法,以获得最佳液化效果和糖化结果。

1、液化方法(1)液化方法的分类液化分类方法很多,以水解动力不同可分为酸法、酸酶法、酶法及机械液化法;以生产工艺不同可分为间歇式、半连续式和连续式;以设备不同可分为管式、罐式、喷射式;以加酶方式不同可分为一次加酶、二次加酶、三次加酶液化法;以酶制剂耐温性不同可分为中温酶法、高温酶法、中温酶与高温酶混合法;以原料精粗分淀粉质原料直接液化法与精制淀粉液化法等等。

每一种方法又可分为几小类方法,并且各分类方法又存在交叉现象。

(2)各种液化方法介绍①酸液化法这种液化方法的基本条件:淀粉乳浓度30%,PH1.8-2.0在135℃时,加热10分钟,液化DE值15~18%。

此法优点:此法适合任何精制淀粉,所得到的糖化液过滤性好。

此法缺点:因为酸液化发生葡萄糖的复合分解反应,生成的有色物及复合糖类,降低了淀粉的转化率及糖液质量。

另外此法的液化液用来酶法糖化时,糖化最终会有微量醇不溶性糊精存在。

(此法不适合粗原料液化)②酶法液化1959年,日本葡萄糖生产厂家开始改用细菌淀粉酶进行液化,后来在推广过程中又找到了解决液化中出现不溶性淀粉颗粒的办法,1968年小牧(Komaki)和田治(TaJi)提出了“两次加酶法(two-dose) ”工艺,完善了酶法工艺。

生产实际中,酶法液化的方法繁多,现将主要方法介绍如下:1)间歇液化法(又称直接升温液化法)此法为酶法液化中最简单的一种,具体工艺过程为:将30%浓度的淀粉乳PH 值调为6.5,加入所需要的钙离子(0.01mol/L)和液化酶,在剧烈的搅拌下加热到85℃-90℃,并维持30-60min,以达到所需的液化程度(DE值为15-18%),碘试反应呈棕红色(或称碘液本色)。

若搅拌不足,则需要分段液化加热。

如液化玉米淀粉,先加热到约72℃,粘度达到最高程度,保温约15分钟,粘度下降,再继续加温至85℃-90℃。

此法需要的设备简单,操作也容易,但与喷射液化相比液化效果差,经糖化后物料的过滤性差,糖的浓度也低。

表(三)喷射液化与升温液化的糖化液性质比较说明:过滤速度是指有预涂层(涂1cm硅藻土)连续真空过滤机过滤的过滤速度。

如果用板框过滤,不加任何助滤剂,连续过滤三小时,一级喷射液化的糖化液平均过滤速度仅为30L/m2.hr左右。

为改进此法过滤性差的缺点,液化完成后加热煮沸10分钟。

谷类淀粉(如玉米)液化较为困难,应加热到140℃,保持几分钟,虽然如此处理能改进过滤性质,但仍不及其他方法好。

2)半连续液化法(又称高温液化法或称喷淋液化法)在液化同放入底水并加热到90℃,然后将调配后待液化的淀粉乳,用泵送经喷淋头引入液化桶,并使桶物料温度始终保持在90℃±2℃,淀粉受热糊化、液化,由桶底流入保温桶中,在90℃±2℃时,维持30min-60min,达到所需的液化程度。

对液化困难的玉米等谷物淀粉,液化后最好再加热处理(140℃加热,3-5分钟),以凝聚蛋白质,改进过滤性能。

该液化方法的设备和操作也简单,效果比直接升温法要好,但与喷射液化法相比有如下缺点:a)由于喷淋液化在开口的容器进行,料液溅出而烫伤操作人员的事故时有发生,安全性差。

b)由于喷淋液化在开口容器进行,蒸汽用量大,与喷射液化相比多用煤15%。

c)因为喷淋液化是开口的原因,液化温度无法达到耐高温-α-淀粉酶最佳温度所处的围(105℃)。

因此喷淋法与喷射法相比,液化效果差,糖化液过滤性能也差。

3)喷射液化法喷射液化技术问世,逐步取代了其他液化技术。

喷射液化技术的关键设备 -喷射液化器,根据推动力不同,目前国外喷射器主要分为两大类。

一类是以美国道尔·澳利沃公司(Dor-Oliver C.P)为代表的高压蒸汽喷射液化器;一类是以国淮海工学院生物技术研究中心为代表的低压蒸汽喷射液化器。

由于国蒸汽压力低且不稳定,因此在本节所讲的喷射液化技术主要是指适合中国国情的低压蒸汽喷射液化技术(在以后章节中专门介绍低压蒸汽液化喷射技术)。

耐高温-α淀粉酶相比中温-α淀粉,在高温下喷射液化,蛋白质絮凝效果好,不产生不溶性淀粉颗粒,不发生老化现象,液化液清亮透明;并且在高温下喷射液化还可阻止小分子(如麦芽二糖、三糖等)前体物质的生成,有利于提高葡萄糖的收率,同时用耐高温-α淀粉酶成本比用中温酶低。

因此,我们下面将要讨论的喷射液化技术是指以耐高温-α淀粉酶为催化剂的低压蒸汽喷射液化技术。

根据加酶方式不同,喷射液化可分:一次加酶法二次加酶法三次加酶法由于三次加酶法主要用于处理含高蛋白质的次级小麦淀粉,应用机会不多见,在此不加讨论。

下面我们重点讨论一次加酶工艺及二次加酶工艺。

A)一次加酶喷射液化a)Novo公司提供的工艺图(一)Novo公司提供的一次加酶喷射液化工艺其工艺条件如下:(a)浓度30%(b)PH6.5(c)喷射温度105℃(d)高温-α淀粉酶用量0.1%(固形物)(e)在管道保温5-8分钟(f)闪冷至95℃并在隔板式罐保持1-2hrb)由Staley公司提供的工艺图(二)由Staley公司提供的一次加酶喷射液化工艺其工艺条件如下:(a)浓度30%(b)PH3-4(或PH自然)(c)喷射温度150-160℃(d)管道维持4-8min(e)闪冷至95℃(f)调PH5.6-6.2,加入高温酶0.1%(固形物)(g)在层流罐中维持1-2hr.c)由DOS公司提供的工艺图(三)DOS公司提供的一次加酶喷射液化工艺其工艺条件如下:(a)浓度30%(b)PH6.5(c)耐高温酶用量0.1%(固形物)(d)喷射温度110℃(e)真空闪冷至95℃(f)在层流罐中维持1-2hr.d)其他公司提供的工艺图(四)由其他公司提供的一次加酶两次喷射的工艺其工艺条件控制如下:(a)浓度30%(b)PH6.5(c)耐高温酶用量0.06%(固形物)(d)一次喷射温度95℃-97℃(e)一次喷射温度保温60分钟(f)二次喷射温度110℃(g)高温维持5分钟(h)真空闪冷至95℃(i)在隔板式罐中保持1-2hr.B)二次加酶喷射液化a)由淮海工学院生物技术研究中心提供的工艺图(五)淮海工学院生物技术研究中心提供的喷射液化工艺其工艺条件如下:(此工艺条件视不同原料,不同生产条件而不同)(a)浓度30%-45%(b)PH5.0-PH7.0(c)CaCl20.15%(固形物)-0.30%(固形物)(d)一次酶用量0.03%(固形物)-0.08%(e)一次喷射温度95℃-97℃保温时间30分钟-60分钟(f)二次喷射温度120℃-145℃(g)高温维持5-10分钟(h)二次液化温度95℃-97℃,二次酶用量0.02%(固形物),保温约30分钟b)由DOS公司提供的工艺图(六)DOS公司提供的两次加酶工艺其工艺条件如下:(a)浓度30%(b)PH6.5(c)一次酶用量0.05%(固形物)(d)一次喷射温度110℃,保温5分钟(e)二次喷射温度136℃,保温5分钟(f)二次液化温度95℃-97℃,二次酶用量0.05%(固形物)保温时间1-2hr.③酸酶液化法为了减少酸法液化中所产生的杂糖,可采取降低DE值的办法,但低DE值的液化液易老化(尤其是DE值低于10%的各类淀粉),故又有了在DE值5-7(有的为4)酸液化物中添加α-淀粉酶,以分解易老化的成分,使DE值至15-18%,这便是酸酶联合液化法.这种方法兼有酸法液化的过滤性能好和酶法液化的糖化程度高的优点。

此法的基本操作为:30%的淀粉乳,PH2.2在140℃加热5分钟,葡萄糖值达到5%-7%,中和PH至6.5,冷却至90℃±2℃,加入液化酶,反应30分钟左右,达到需要的反应程度。

此法酶用量少,过滤性能也好。

此法最好利用管道设备连续进行液化,以达到最佳液化效果。

不过这种方法工艺过程较为复杂。

表(四)不同液化方法的DE值及DX值的比较④机械液化法此法不使用任何催化剂,使淀粉浆喷射入一个旋转的蒸汽加热器中,受热淀粉立即糊化,在强烈的机械剪刀的作用下(喷射温度≥160℃),使淀粉分散。