铝合金压铸结构设计规范

铝合金压铸技术要求

铝合金压铸技术要求一、铝合金压铸技术概述1.1 铝合金压铸技术的定义铝合金压铸技术是一种利用压力铸造机将铝合金液态金属注入到金属模具中,通过迅速冷却和凝固形成铸件的工艺方法。

1.2 铝合金压铸技术的优势铝合金压铸技术具有生产效率高、生产周期短、产品精度高、表面质量好等优势,被广泛应用于各个行业。

二、铝合金压铸技术要求2.1 材料选择选择适合铝合金压铸工艺的铝合金材料,常见的有ADC12、A380等。

材料的选择应根据产品要求和使用环境进行综合评估。

2.2 模具设计2.2.1 模具材料模具材料应具有良好的耐热性和耐磨性,常用的材料有H13、SKD11等。

2.2.2 模具结构设计模具结构应合理,可以根据产品的特点和需求进行设计和调整,以保证铸件的质量和精度。

2.3 注射设备2.3.1 压铸机选择根据产品的要求确定压铸机的型号和规格,包括锁力、注射压力等参数的选择。

2.3.2 注射系统注射系统包括注射缸、注射头、喷嘴等组成,其设计应合理,确保铝合金液态金属的注入和充填。

2.3.3 润滑系统润滑系统的设置对于铝合金压铸技术的稳定运行起着重要作用,应注意润滑剂的选择和使用。

2.4 工艺参数控制压铸工艺参数对于产品的质量和尺寸稳定性有很大的影响,应进行合理的控制和调整。

2.4.1 注射速度注射速度过快会导致铸件内部气孔、缺陷等问题,注射速度过慢会导致铝合金液态金属凝固不完全。

2.4.2 注射温度注射温度过高会导致铝合金液态金属粘度降低,流动性增强,但也会加快模具磨损。

注射温度过低则会导致液态金属凝固时间过长。

2.4.3 注射压力注射压力的控制对于铸件的密实性和表面质量有着重要影响,应根据产品要求进行精确控制。

2.4.4 注射时间注射时间应根据实际需要进行合理设置,以保证铝合金液态金属充填充实模腔。

2.5 热处理工艺铝合金压铸件在铸造成型后,经过热处理工艺可以改善其机械性能和物理性能,如固溶处理、时效处理等。

2.6 铸件表面处理铝合金压铸件的表面处理包括喷砂、喷涂、电镀等方法,以提高产品的外观质量和耐腐蚀性能。

铝合金压铸件的结构设计经验

铝合金压铸件的结构设计经验首先,材料选择是结构设计的关键一步。

铝合金材料具有良好的导热性、导电性和耐磨性,因此在压铸件中被广泛使用。

常用的铝合金材料包括ADC12、A380等。

选择合适的材料可以确保压铸件在工作过程中具有足够的强度和耐用性。

其次,几何形状是铝合金压铸件结构设计的关键要素。

在设计中需要考虑到工件的形状和尺寸对于铸造和加工的可行性。

一般来说,良好的设计应该尽量避免复杂的形状,以减少制造难度和成本,并确保压铸件的性能满足要求。

同时,壁厚的设计也非常重要。

过薄的壁厚可能导致压铸件在使用过程中出现断裂和变形等问题,过厚的壁厚则可能增加铸造时间和消耗铝合金材料。

合理的壁厚设计可以在保证结构强度的同时,最大限度地降低生产成本。

热处理是铝合金压铸件结构设计中的另一个重要环节。

通过适当的热处理工艺,可以提高铝合金的强度和耐蚀性。

热处理工艺一般包括固溶处理和时效处理。

固溶处理可以提高材料的强度和硬度,时效处理则可以进一步稳定晶粒的细化效果,提高材料的抗拉强度和抗疲劳性能。

最后,模具设计也是铝合金压铸件结构设计过程中不可忽视的因素。

模具设计直接影响到压铸件的质量和制造效率。

模具结构需要满足良好的冷却效果,避免热应力和热胀冷缩等问题。

同时,模具应具备易分模和易脱模的特性,以便更好地完成铸造工艺。

综上所述,铝合金压铸件的结构设计需要多个方面的综合考虑。

合理选择材料、几何形状和壁厚,进行适当的热处理,并设计合理的模具结构,可以确保铝合金压铸件具有优良的性能和稳定的质量,满足不同工程领域的需求。

压铸件设计规范详解

压铸件设计规范详解压铸件是指利用压铸工艺将熔融金属注入模具中,经过凝固和冷却后得到的零件。

由于该工艺具有生产效率高、成本低、制造精度高等优点,被广泛应用于汽车、航空航天、电子等领域。

为了保证压铸件质量和安全性,需要遵循一系列的设计规范。

下面将详细介绍压铸件设计规范。

一、材料选择1.铝合金:常用的有A380、A383、A360等。

根据使用条件和要求,选择合适的铝合金材料,确保压铸件具有良好的强度和塑性。

2.压铸型腔材料:常用的有铜合金、热处理工具钢等。

要选择适当的材料,以耐高温和磨损。

二、模具设计1.模具设计必须满足压铸件的要求,保证铸件的尺寸精度和表面质量。

2.模腔设计要考虑到铸件收缩率、冷却速度等因素,以避免产生缺陷和变形。

3.合理安排模具冷却系统,保证压铸件内部和表面的冷却均匀。

三、尺寸设计1.压铸件的尺寸设计应符合产品技术要求和工艺要求,确保功能和安装的需要。

2.避免设计尺寸太小或太薄,以免产生破裂和变形。

3.设计保证良好的表面质量,避免设计中出现接触不良、挤压不足等问题。

四、壁厚设计1.壁厚不应过薄,以免影响产品的强度和刚性。

2.避免壁厚过大,以减少成本和缩短冷却时间。

3.边缘和角部应注意壁厚过渡,避免产生应力集中。

五、设计角度和半径1.设计时应根据铝合金的流动性选择合适的角度和半径。

2.避免设计尖锐角度和太小的半径,以免产生气孔和挤压不足。

3.设计角度和半径应保持一定的一致性,避免因设计不当导致铸件变形和收缩不均匀。

六、设计放射状构件1.当压铸件具有放射状构件时,要合理设计放射状梁的位置和数量,以充分利用材料,并减少成本。

2.注意放射状构件的设计不应影响整体结构的强度。

七、设计排气系统1.设计时要考虑到铸件内部的气孔、气泡等气体排出问题。

2.合理安排和设计排气道,以保证良好的注模效果和铸件质量。

八、设计孔和螺纹1.设计孔和螺纹时应遵循标准规范,确保质量和安装的可靠性。

2.孔和螺纹的位置和尺寸应符合产品要求,保证压铸件的功能和使用要求。

压铸件结构设计规范

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

11)考虑后加工的难易度。

压铸件结构设计

压铸件结构创新设计(经验)压铸件零件设计的注意事项一、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;二、压铸件的设计原则是:a、正确选择压铸件的材料,b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

三、压铸件按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

压铸件零件设计的要求一、压铸件的形状结构要求:a、消除内部侧凹;b、避免或减少抽芯部位;c、避免型芯交叉;合理的压铸件结构不仅能简化压铸型的结构,降低制造成本,同时也改善铸件质量,二、铸件设计的壁厚要求:压铸件壁厚度(通常称壁厚)是压铸工艺中一个具有特殊意义的因素,壁厚与整个工艺规范有着密切关系,如填充时间的计算、内浇口速度的选择、凝固时间的计算、模具温度梯度的分析、压力(最终比压)的作用、留模时间的长短、铸件顶出温度的高低及操作效率;a、零件壁厚偏厚会使压铸件的力学性能明显下降,薄壁铸件致密性好,相对提高了铸件强度及耐压性;b、铸件壁厚不能太薄,太薄会造成铝液填充不良,成型困难,使铝合金熔接不好,铸件表面易产生冷隔等缺陷,并给压铸工艺带来困难;压铸件随壁厚的增加,其内部气孔、缩孔等缺陷增加,故在保证铸件有足够强度和刚度的前提下,应尽量减小铸件壁厚并保持截面的厚薄均匀一致,为了避免缩松等缺陷,对铸件的厚壁处应减厚(减料),增加筋;对于大面积的平板类厚壁铸件,设置筋以减少铸件壁厚;根据压铸件的表面积,铝合金压铸件的合理壁厚如下:压铸件表面积/mm2 壁厚S/mm≤25 1.0~3.0>25~100 1.5~4.5>100~400 2.5~5.0>400 3.5~6.0三、铸件设计筋的要求:筋的作用是壁厚改薄后,用以提高零件的强度和刚性,防止减少铸件收缩变形,以及避免工件从模具内顶出时发生变形,填充时用以作用辅助回路(金属流动的通路),压铸件筋的厚度应小于所在壁的厚度,一般取该处的厚度的2/3~3/4;四、铸件设计的圆角要求:压铸件上凡是壁与壁的连接,不论直角、锐角或钝角、盲孔和凹槽的根部,都应设计成圆角,只有当预计确定为分型面的部位上,才不采用圆角连接,其余部位一般必须为圆角,圆角不宜过大或过小,过小压铸件易产生裂纹,过大易产生疏松缩孔,压铸件圆角一般取:1/2壁厚≤R≤壁厚;圆角的作用是有助于金属的流动,减少涡流或湍流;避免零件上因有圆角的存在而产生应力集中而导致开裂;当零件要进行电镀或涂覆时,圆角可获得均匀镀层,防止尖角处沉积;可以延长压铸模的使用寿命,不致因模具型腔尖角的存在而导致崩角或开裂;五、压铸件设计的铸造斜度要求:斜度作用是减少铸件与模具型腔的摩擦,容易取出铸件;保证铸件表面不拉伤;延长压铸模使用寿命,铝合金压铸件一般最小铸造斜度如下:铝合金压铸件最小的铸造斜度外表面内表面型芯孔(单边)1°1°30′2°铸件的结构工艺性铸件中的基础件都是箱体形结构,并增设了很多加强筋,致使铸件结构形状较为复杂。

压铸产品结构设计的工艺要求

压铸类产品结构设计的工艺要求

压力铸造是将熔融状态或者(半)熔融状态合金浇入压铸机的压室,以极高的速度在高压的作用下充填在压铸模的型腔内,使熔融合金在高压下冷却凝固成型的方法。

常见的压铸材料包括:铝合金、锌合金、镁合金、铜合金等,铝合金又分为铝镁合金、铝铜合金、铝锌合金、铝硅合金等。

压铸类产品在结构设计时的工艺要求注意的几个方面。

①压铸件的厚度

压铸件产品的厚度一般指料厚,料的厚薄直接影响压铸的难易,一般情况下,压铸产品的料厚≥0.8mm,具体料厚根据产品设计。

压铸产品不会因为局部料厚产生缩水的现象,相反,在一些尖钢薄钢处要加料填充,避免模具强度低而损坏。

压铸产品的外观面局部最小料厚≥0.7mm,非外观面局部最小料厚度建议≥0.4mm,太薄会导致填充不良、无法成型,薄的区域面积也不能太大,否则无法成型。

②压铸件的拔模角

压铸件与塑胶件一样,内外表面都需要拔模角,压铸件外表面的

拔模角一般在1°~3°,内表面拔模角比外表面拔模角大一点,方便产品出模。

③压铸件的后续加工

压铸件有时达不到设计的要求,需要后续加工。

其中螺丝柱中的螺纹就是后续加工的,在设计产品时只需留出底孔就可以。

压铸件有深孔时,压铸件需要做出孔位置,再通过后续机械钻孔加工完成。

压铸件有些表面要求较高的精度,一般也需要后续加工,在设计时可在需要后续加工的地方留出加工余量,加工余量一般在0.5mm 左右。

④压铸件产品不能变形,一般是螺丝连接,在做扣位连接,连接的对应产品必须能变形,如塑胶产品等。

⑤压铸件产品加强筋不能太多,对于薄壁类零件,需适当设计加强筋,以增加产品的抗弯强度,防止产品变形损坏。

铝合金压铸件标准规范

铝合金压铸件标准规范铝合金压铸件是一种常见的工业制造零部件,具有重量轻、强度高、耐腐蚀等优点,被广泛应用于汽车、航空航天、电子通讯等领域。

为了确保铝合金压铸件的质量和安全性,制定了一系列的标准规范,以便指导生产和使用过程中的操作。

本文将对铝合金压铸件的标准规范进行详细介绍,以期为相关行业提供参考和指导。

首先,铝合金压铸件的材料选择是至关重要的。

根据不同的使用环境和要求,需要选择合适的铝合金材料,以确保其具有足够的强度和耐腐蚀性能。

同时,在生产过程中需要严格控制原材料的质量,避免夹杂、气孔等缺陷的产生。

其次,铝合金压铸件的设计和模具制造也是至关重要的环节。

在设计过程中,需要考虑到零部件的结构合理性、壁厚均匀性等因素,以避免在压铸过程中出现过大的应力集中和变形。

同时,模具的制造质量直接影响着铝合金压铸件的表面质量和尺寸精度,因此需要严格按照相关标准进行制造和检验。

另外,铝合金压铸件的生产工艺和工艺控制也是非常重要的。

在压铸过程中,需要控制好合金的熔化温度、注射速度、压力等参数,以确保铝合金液充分填充模腔,并且避免气孔和缩松的产生。

同时,还需要对压铸件进行热处理和表面处理,以提高其强度和耐腐蚀性能。

最后,铝合金压铸件的质量检验和标识也是必不可少的环节。

在生产完成后,需要对铝合金压铸件进行尺寸、外观、力学性能等多方面的检验,以确保其符合相关标准要求。

同时,还需要对合格的铝合金压铸件进行标识和追溯,以便跟踪其在使用过程中的情况。

总之,铝合金压铸件的标准规范涵盖了材料选择、设计制造、生产工艺、质量检验等多个方面,对于确保铝合金压铸件的质量和安全性具有重要意义。

各相关行业应严格按照相关标准规范进行生产和使用,以提高铝合金压铸件的质量水平,推动行业的健康发展。

压铸件设计规范

表2 压铸件的最小圆角半径(mm)

表3 铸造圆角半径的计算(mm)

说明:①、对锌合金铸件,K=1/4;对铝、镁、合金 铸件, K=1/2。

②、计算后的最小圆角应符合表2的要求。

2) 脱模斜度

设计压铸件时,就应在结构上留有 结构斜度,无结构斜度时,在需要之处, 必须有脱模的工艺斜度。斜度的方向, 必须与铸件的脱模方向一致。推荐的脱 模斜度见表4。

t1=2 t /3~t;t2=3 t /4~t;

R≥t/2~t;

h≤5t; r≤0.5mm 图1

(t—压铸件壁厚,最大不超过 6~8mm)。

四、铸孔和孔到边缘的最小距离

1)铸孔

压铸件的孔径和孔深,对要求不高的孔可 以直接压出,按表5。

表5 最小孔径和最大孔深

说明:①、表内深度系指固定型芯而言,,对于活动的单个型芯其深度还可以适当 增加。

护; ⑦ 有嵌件的铸件应避免热处理,以免因两种金属的相变而引起体积变

化,使嵌件松动。

七、压铸件的加工余量

压铸件由于尺寸精度或形位公差达不到产品图纸 要求时,应首先考虑采用精整加工方法,如校正、 拉光、挤压、整形等。必须采用机加工时应考虑 选用较小的加工余量,并尽量以不受分型面及活 动成型影响的表面为毛坯基准面。

表4 脱模斜度

α β

说明:①、由此斜度而引起的铸件尺寸偏差,不计入尺寸公差值内。 ②、表中数值仅适用型腔深度或型芯高度≤50mm,表面粗糙度在Ra0.1,大端 与小端尺寸的单面差的最小值为0.03mm。当深度或高度>50mm,或表面 粗糙 度超过Ra0.1时,则脱模斜度可适当增加。

我司现采用的脱模斜度一般取1.5°。

持一定的壁厚,见图2。

图2

b≥(1/4~1/3)t

压铸件设计规范(2013)V1.0

压铸件设计规范目录铸圆脱铸缘压铸压铸内压铸压铸级压铸压铸一、壁厚1、压铸件的壁厚对铸件质量有很大的影响。

以铝合金为例,薄壁比厚壁具有更高的强度和良好的致密性。

因此,在保证铸件有足够的强度和刚性的条件下,应尽可能减少其壁厚,并保持壁厚均匀一致。

2、铸件壁太薄时,使金属熔接不好,影响铸件的强度,同时给成型带来困难;壁厚过大或严重不均匀则易产生缩瘪及裂纹。

厚壁压铸件,其壁中心层的晶粒粗大,易产生缩孔、缩松等缺陷,同样降低铸件的强度。

3、压铸件的壁厚一般以2.5~4mm为宜,同一压铸件内昀大壁厚与昀小壁厚之比不要大于3∶1,壁厚超过6mm的零件不宜采用压铸。

推荐值见表1。

我司的铝压铸件,按如下要求选取壁厚:散热齿一般取2.0~2.5mm,(自然散热)间距取10~12mm,(强迫风冷)间距取8~10mm.其余壁厚取4.5~5.0mm;螺纹孔为M3的PCB支撑柱,直径取6.5~7.5mm;接地螺纹孔处的壁厚取:M4 9.5~10.5mm, M5 10.5~11mm。

表1 压铸件的最小壁厚和正常壁厚二、铸造圆角和脱模斜度1、铸造圆角压铸件各部分相交应有圆角(分型面处除外),使金属填充时流动平稳,气体容易排出,并可避免因锐角而产生裂纹。

对于需要进行电镀和涂饰的压铸件,圆角可以均匀镀层,防止尖角处涂料堆积。

压铸件的圆角半径R一般不宜小于1mm,最小圆角半径为0.5 mm,见表2。

铸造圆角半径的计算见表3。

我司铝压铸件的圆角一般取R1.0mm,无配合处最小取R3.0mm(有外观要求的除外)。

表2 压铸件的最小圆角半径(mm)①、对锌合金铸件,K=1/4;对铝、镁合金铸件, K=1/2。

②、计算后的最小圆角应符合表2的要求。

表3 铸造圆角半径的计算(mm)2、脱模斜度设计压铸件时,就应在结构上留有脱模斜度,无脱模斜度时,在需要之处,必须有脱模的工艺斜度。

斜度的方向,必须与铸件的脱模方向一致。

推荐的脱模斜度见表4。

我司现采用的脱模斜度一般取前模1.5°,后模1.0°。

铝合金箱体压铸模具设计说明书

毕业设计(论文)任务书 2015 届机械工程及自动化专业题目:铝合金箱体压铸模具的设计子题:学生姓名:班级学号:指导教师:职称:所在系(教研室):机电与信息工程系下达日期:2014年7月4日完成日期:2015年5月8日摘要压铸模具是铸造液态模锻的一种方法,一种在专用的压铸模锻机上完成的工艺。

它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。

毛坯的综合机械性能得到显著的提高。

本文运用大学所学的知识,了解压铸模具的工作原理,在此基础上,设计一款铝合金箱体压铸模具。

通过查找相关资料,了解铝合金箱体压铸模具的内部结构和工作原理,构建了铝合金箱体压铸模具组成结构的总的指导思想,从而得出了该铝合金箱体压铸模具的优点是高效,经济,并且运行效果好,运行平稳的结论。

关键词:铝合金箱体压铸模具;型腔;效率;模具AbstractThe environment of global economic development, China industries affected by other countries advanced technology at the same time, foreign enterprises and brand spread to more and more Chinese has become an opportunity. Cap pressing machine in industry through a variety of ways have been working with the relevant technology, and constantly improve their own strength and core competitiveness, and narrow the gap with developed countries.In the new market demand, update the sleeve pressing machine is a pressing matter of the moment. The production of pipe pressing machine equipment manufacturing enterprises to fully tap the potential of the market, vigorously develop the sleeves of large low cost pressing special machinery and equipment, plays a positive role in the evolution of automatic assembly, the assembly of mechanical equipment. There is a large pipe equipment on equipment safety index has strict requirements of production. In the production equipment of enterprises, give full consideration to the possible problems in the operation of the equipment, so as to reduce the noise pollution caused by vibration or improper operation of equipment phenomenon and manufacturing of domestic pipe pressing equipment with global appeal, economic, security and stability of the theme consistent. Increase and production pipe pressing equipment of new energy saving.Key word:pneumatic manipulator;cylinder;pneumatic loop;Fout degrees of freedom.目录摘要 (1)Abstract (2)第一章绪论 (3)1.1 模具介绍 (4)1.2 模具在加工工业中的地位................... 错误!未定义书签。

压铸件结构设计规范

压铸件结构设计规范压铸件是一种常见的金属制品,它具有成本低、生产效率高以及复杂形状和良好的表面质量等优点。

在压铸件的结构设计中,需要遵循一定的规范和要求,以确保产品的质量和性能。

以下是压铸件结构设计的一些常见规范:1.材料选择:在压铸件结构设计中,需要选择适合的材料,以确保产品的强度和耐用性。

常用的铸造材料包括铝合金、镁合金和锌合金等。

在选择材料时,需要考虑产品的功能要求、工作环境和制造工艺等因素。

2.壁厚设计:在压铸件的结构设计中,需要合理确定壁厚。

过薄的壁厚容易导致产品变形和脆性,而过厚的壁厚会增加产品的重量和生产成本。

一般来说,压铸件的壁厚应根据材料的强度、铸造工艺和表面质量要求等因素进行合理计算和选择。

3.强化设计:在压铸件结构设计中,需要考虑强化结构,以增加产品的刚性和耐用性。

常用的强化结构包括加强肋、加强筋和加强板等。

强化结构可以提高产品的抗拉强度和抗扭强度,减少变形和裂纹的产生。

4.浇注系统设计:在压铸件的结构设计中,需要合理设计浇注系统,以确保熔融金属能够均匀地充满模腔,并排除气体和杂质。

浇注系统设计包括喷嘴和浇口的位置、大小和形状等因素。

合理的浇注系统设计可以提高产品的充型性能和表面质量。

5.模具设计:在压铸件结构设计中,需要合理设计模具,以确保产品的精度和一致性。

模具设计包括型腔结构、型芯结构和冷却系统等。

合理的模具设计可以减少缺陷和变形的产生,提高产品的尺寸精度和表面质量。

综上所述,压铸件的结构设计需要遵循一定的规范和要求,以确保产品的质量和性能。

这些规范包括材料选择、壁厚设计、强化设计、浇注系统设计和模具设计等。

通过合理设计和优化,可以提高产品的制造效率、降低成本,并满足不同应用领域的需求。

压铸铝合金件标准

压铸铝合金件标准压铸铝合金件是一种常见的零部件制造工艺,广泛应用于汽车、电子、机械工程和其他行业。

为了确保压铸铝合金件的质量和可靠性,制定一份相关的标准是非常重要的。

下面是一份关于压铸铝合金件标准的2000字的介绍。

一、标准的目的和范围1.1 目的:本标准旨在规范压铸铝合金件的生产和检验要求,以确保产品的质量、可靠性和安全性。

1.2 范围:本标准适用于压铸铝合金件的设计、制造、检验和交付过程中的技术要求和规范。

二、术语和定义2.1 压铸铝合金件:指通过将液态铝合金注入金属模具中,并在一定的温度和压力下凝固形成的零部件。

2.2 型腔:指用于形成压铸铝合金件的金属模具。

2.3 注射系统:指用于将液态铝合金注入型腔的组件,包括喷嘴、浇口系统和液态金属流动路径等。

2.4 凝固系统:指用于冷却和凝固铝合金的组件,包括冷却通道和冷却系统等。

三、材料和工艺要求3.1 材料要求:压铸铝合金件的材料应符合国家相关标准和技术要求,且具有良好的流动性、凝固性和机械性能。

3.2 工艺要求:压铸铝合金件的生产工艺应符合国家相关标准和工艺规范,包括模具设计、注射系统设计、凝固系统设计和铸件结构设计等。

四、尺寸和形状公差4.1 尺寸公差:压铸铝合金件的尺寸公差应符合国家相关标准和设计要求,以确保产品的装配和使用要求。

4.2 形状公差:压铸铝合金件的形状公差应符合国家相关标准和设计要求,以确保产品的功能和外观要求。

五、检验和测试方法5.1 检验方法:对压铸铝合金件的检验应按照国家相关标准和检验规范进行,包括外观检验、尺寸检验、性能检验和可靠性检验等。

5.2 测试方法:对压铸铝合金件的性能和可靠性进行测试应按照国家相关标准和测试规范进行,包括机械性能测试、化学成分分析、金属组织分析和耐蚀性测试等。

六、包装和交付6.1 包装要求:压铸铝合金件的包装应符合国家相关标准和包装要求,以确保产品的安全和完整。

6.2 交付要求:压铸铝合金件的交付应按照国家相关标准和交付要求进行,包括交付时间、数量、质量和文件等。

压铸件设计规范

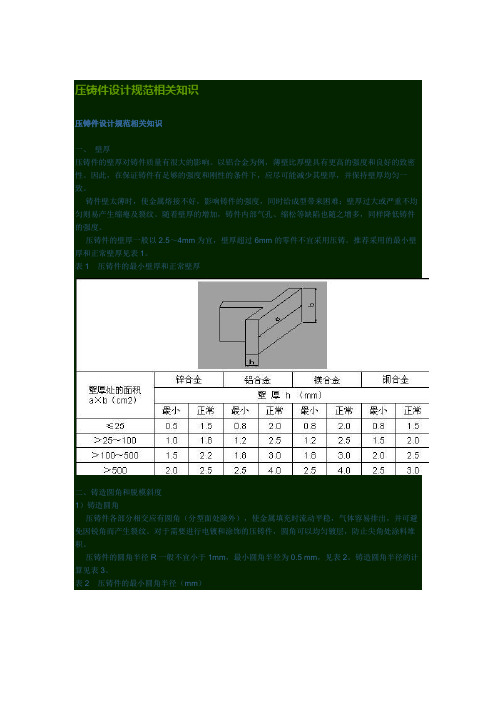

压铸件设计规范相关知识压铸件设计规范相关知识一、壁厚压铸件的壁厚对铸件质量有很大的影响。

以铝合金为例,薄壁比厚壁具有更高的强度和良好的致密性。

因此,在保证铸件有足够的强度和刚性的条件下,应尽可能减少其壁厚,并保持壁厚均匀一致。

铸件壁太薄时,使金属熔接不好,影响铸件的强度,同时给成型带来困难;壁厚过大或严重不均匀则易产生缩瘪及裂纹。

随着壁厚的增加,铸件内部气孔、缩松等缺陷也随之增多,同样降低铸件的强度。

压铸件的壁厚一般以2.5~4mm为宜,壁厚超过6mm的零件不宜采用压铸。

推荐采用的最小壁厚和正常壁厚见表1。

表1 压铸件的最小壁厚和正常壁厚二、铸造圆角和脱模斜度1)铸造圆角压铸件各部分相交应有圆角(分型面处除外),使金属填充时流动平稳,气体容易排出,并可避免因锐角而产生裂纹。

对于需要进行电镀和涂饰的压铸件,圆角可以均匀镀层,防止尖角处涂料堆积。

压铸件的圆角半径R一般不宜小于1mm,最小圆角半径为0.5 mm,见表2。

铸造圆角半径的计算见表3。

表2 压铸件的最小圆角半径(mm)我司现采用的圆角一般取R1.5。

表3 铸造圆角半径的计算(mm)说明:①、对锌合金铸件,K=1/4;对铝、镁、合金铸件,K=1/2。

②、计算后的最小圆角应符合表2的要求。

2) 脱模斜度设计压铸件时,就应在结构上留有结构斜度,无结构斜度时,在需要之处,必须有脱模的工艺斜度。

斜度的方向,必须与铸件的脱模方向一致。

推荐的脱模斜度见表4。

表4 脱模斜度说明:①、由此斜度而引起的铸件尺寸偏差,不计入尺寸公差值内。

②、表中数值仅适用型腔深度或型芯高度≤50mm,表面粗糙度在Ra0.1,大端与小端尺寸的单面差的最小值为0.03mm。

当深度或高度>50mm,或表面粗糙度超过Ra0.1时,则脱模斜度可适当增加。

我司现采用的脱模斜度一般取1.5°。

一般采用的加强筋的尺寸按图1选取:t1=2 t /3~t;t2=3 t /4~t;R≥t/2~t;h≤5t;r≤0.5mm(t—压铸件壁厚,最大不超过6~8mm)。

铸造铝合金产品技术标准2023年

铸造铝合金1简介1.1材料功能铸造铝合金具有低密度、比强度较高、抗蚀性好和受零件结构设计限制小等优点,用以生产pack或模组所需要的结构件,例如压铸下箱体、压铸支架、模组端板。

1.2范围本标准规定了铸造铝合金的通用性技术要求、测试要求、使用要求及包装运输要求。

适用于丛林精密铸造铝合金零件的验证及验收。

1.3材料编号命名规则CMM.A380.X.Y┃ ┃┃┃┃┃┃┗ Y 代表表面处理方式,1-钝化,2-阳极氧化,如果无表面处理,不用注释┃┃┗ ━X代表热处理方式具体代号见表1.1┃┗━━━A380代表材料牌号┗━━━━━C代表丛林精密,M代表Material,M代表金属Metal举例:CMM. A380.F:代表丛林精密铸造铝合金,材料牌号是A380,材料状态是铸态。

铸造铝合金的热处理状态代号、类别及特性如下表1.1所示:表1.1合金热处理状态代号、类别及特性热处理状态代号 热处理状态类别 特 性——F 铸态T1 人工时效 对湿砂型、金属型、特别是压铸件由于冷却速度较快,有部分固溶效果。

扔时效可提高强度、硬度、改善切削加工性能。

T2 退火 消除铸件在铸造加工过程中产生的应力,提高尺寸稳定性及合金的塑性。

T4 固溶处理加自然时效 通过加热保温及快速冷却实现固溶强化以提高合金的力学性能,特别是提高合金的塑性及常温工作下合金的抗腐蚀性能。

T5 固溶处理加不完全人工时效 固溶处理后进行不完全人工时效,时效是在较低的温度或较短时间下进行。

目的是进一步提高合金的强度和硬度。

T6 固溶处理加完全人工时效 可获得最高的抗拉强度但塑性有所下降。

时效在较高温度或较长时间下进行。

T7 固溶处理加稳定化处理 提高铸件组织及尺寸稳定性和合金的抗腐蚀性能。

主要用于较高温度下工作的零件,稳定化处理温度可接近于铸件工作温度。

T8 固溶处理加软化处理 固溶处理后采用高于稳定化处理的温度,获得高塑性和尺寸稳定性好的铸件。

T9 冷热循环处理 充分消除铸件内应力及稳定尺寸。

铝合金压铸方框中间进料模具设计规范

铝合金压铸方框中间进料模具设计规范1、模框外形四角应有大于惇20X45°的倒角,非配合处每条边应有―345°的倒角。

2、模芯装入模框后,应该比模框高出―0.1-0.20mm , 800T以上模具高出0.20-0.35mm2.2模框定位设计模具上单侧有滑块、模芯上高低分型出现单侧高低的情况下,为防止模芯的侧向活动,在滑块的对侧、高低分型的对侧要设置定位:插入附件模框排屑设计模具滑块底部需要设计排屑槽,在梯形底部打排屑孔:必要时模芯反面也可以做出排屑槽,但要保证模芯有足够的封水面:左右侧滑块处在模芯和滑块座之间的位置铣槽,槽四周斜度槽的下侧打?30以上的通孔,使铝屑向下方的孔处聚集,从而排到模具外面:上滑块与侧滑块一样铣槽,通孔在滑块的中心:插入30通孔吊装孔设计吊环尺寸,有效螺纹深度至少是螺纹直径的2倍模芯吊环孔要设在上侧的中间位置模框每一相邻两侧最少有一个吊模孔,位于模具重心位置需有一吊模孔,避免吊模时倾斜3、2D和3D人员检讨好产品的分型面及拆模基准4、根据检讨的工艺资料开始进行流道、溢流井、排气和结构设计(滑块、斜梢)5、滑块行程=产品的实际脱模行程+2~3MM,斜梢的行程=产品的实际脱模行程加1~2MM6、根据分型面、拆模基准、排位确定模仁、模坯大小;进行水路、顶针、螺丝、模仁镶件设计,注意相互间不能干涉。

顶针选用标准,不能用非标件,圆顶针最大不能超过12MM,最小不能低于3MM,小于2MM 时使用双托顶针,水路孔直径常用规格为8MM、10MM。

模仁螺丝规格为M8、M10、M127、分流锥和唧嘴(浇口尺寸根据提供的机台吨位设计)、定位环设计根据提供的机台资料进行模具顶棍孔和强制回位拉杆螺丝孔的设计。

撑头的设计,排布的原则为受力大的部位(如浇口部位……) 。

应产品需要有斜顶、顶块双托顶针、扁顶针的模具须增加限位柱来控制顶出行程,以避免在生产过程中撞坏顶针和模具。

在完成上述的设计后增加模具保护柱和锁模块,以便于模具的放置和装卸。

DKBA04000178_A铝合金压铸机加结构件公差技术要求

特征描述

特征示意图

受分型面影响 的尺寸

(A 和 B 尺寸)

铸件在分型 面上的投影 精度等级 面积(cm²)

0~150

一般等级 精密等级

基本尺寸(A,B)

>0~25

>25 ~100

>100 ~250

>250

±0.2 ±0.25 ±0.3 ±0.4

±0.15 ±0.15 ±0.25 ±0.25

>150 ~600

2.2.1 平面线性尺寸极限偏差 ....................................................................................................... 7 2.2.2 平面类角度极限偏差........................................................................................................... 8 2.2.3 平面类形位公差.................................................................................................................. 8 2.3. 孔(槽)类公差 ................................................................................................................... 8 2.3.1 孔(槽)类线性尺寸极限偏差(包含螺纹孔位置尺寸)....................................................... 8 2.3.2 孔类形位公差 ..................................................................................................................... 9 2.3.3 螺纹孔尺寸的极限偏差 ..................................................................................................... 10 2.4. 孔、平面混合类的极限偏差 ................................................................................................ 10 2.4.1 孔、平面混合线性尺寸极限偏差(包含螺纹孔位置尺寸) ................................................. 10 2.4.2 孔、平面混合形位公差 ..................................................................................................... 11 2.5. 倒圆半径和倒角高度尺寸的极限偏差 .................................................................................. 11 2.6. 其他机械加工线性尺寸的极限偏差...................................................................................... 11

铝合金压铸件设计要点

铝合金压铸件设计要点作者:项文杰佟志国来源:《科技资讯》2017年第27期摘要:一位优秀的压铸件设计人员,应熟悉压铸型的制造工艺和压铸件的生产工艺,以便使设计的压铸件符合制型最简单、生产操作最方便的要求。

压铸件设计是保证压铸件质量的最根本环节,其结构设计和工艺的合理性直接决定模具制作、产品尺寸精度、压铸工艺参数、生产安装效率等高低难易程度。

文章通过归纳铝合金压铸件在设计过程中的注意要点来提高压铸件设计质量,为更多结构设计师提供一定的参考依据。

关键词:压铸结构设计模具缺陷中图分类号:TG249.2 文献标识码:A 文章编号:1672-3791(2017)09(c)-0102-03Abstract: An excellent die casting designer should be familiar with the die casting process and the production process of die casting, so that the design of die casting conform to the most simple production and the most convenient production operation requirements. Die casting design is the most fundamental link to ensure the quality of die casting, the structural design and the rationality of the process directly determine the mold production, product size accuracy, die casting process parameters, production and installation efficiency and other high and low degree of ease. In this paper, the main points of attention in the design process of aluminum alloy die casting are summarized to improve the quality of die casting design, and provide a reference for more structural designers.Key Words: Casting; Structure design; Pattern; Defect铝压铸件具有生产效率高、加工成本低、生产过程中易实现机械自动化、铸件尺寸精度高、表面质量好、整体力学性能好等优点;但在铸造成型过程中易产生气孔、流痕、擦伤、凹陷、裂纹、欠铸等缺陷,这些缺陷使得压铸件外观质量和机械性能下降。

铝合金压铸件产品结构设计要点

铝合金压铸件的结构设计要点简介为了提升铝合金铸件产品研发的合格率,在结构设计、开发时应注意以下几方面的内容:铸件壁厚相差不能过大,厚度的差距过大会对填充带来影响,且一般浇口部分的肉厚要大于零件的平均肉厚,目的是减少多铝液的压力损失;脱模问题,这点在压铸过程中非常重要,现实中脱模往往容易出现问题,这比注塑脱模麻烦多了,所以拔模斜度的设置和动定模脱模力的计算要注意些,一般拔模斜度为1°~3°,通常考虑到脱模的顺利性,外拔模要比内拔模的斜度要小些,外拔模1°,而内拔模要2°~3°左右。

设计时考虑到模具设计的问题,如果有多个位置的抽芯位,尽量放两边,最好不要放在下位抽芯,这样时间长了下抽芯会容易出问题;有些压铸件外观可能会有特殊的要求,如喷油、喷粉等,这时就要使结构上避开重要外观位置,便于设置浇口溢流槽;在结构上尽量的避免出现导致模具结构复杂的情况出现,如不得不使用多个抽芯或螺旋抽芯等。

对于需进行表面加工的零件,在零件设计时给适合的加工留量,不能太多,会把里面的气孔都暴露出来的;不能太少,否则粗精定位一加工,黑皮还没加工掉,你就等再在模具上打火花了,留量最好不要大于0.8mm,这样加工出来的面基本看不到气孔的,因为有硬质层的保护。

选料应注意选用ADC12还是A380等,但同时也要看具体的要求——销往法国的铝压铸件,如果有FDA的要求,就不能用ADC-12,须用ADC-3T代替;铝合金没有弹性,要做扣位只有和塑料配合。

一般不能做深孔,在开模具时只做点孔,然后在后加工;如果是薄壁件,不能太薄,而且一定要用加强肋,增加抗弯能力。

由于铝铸件的温度要在800摄氏度左右,模具寿命一般比较短,如电机外壳一般只有80K左右;压铸件的设计与塑胶件的设计比较相似,塑胶件的一些设计常规也适用于压铸件,压铸模具一般是不允许靠破的。

对于铝合金,模具所受温度和压力比塑胶的大很多,对设计的正确性要求特严,即使很好的模具材料,一旦有焊接,模具就几乎无寿命可言,锌合金跟塑胶差不多,模具寿命较好;不能有凹的尖角,避免模具崩角。

铝合金压铸结构设计规范

铝合金压铸结构设计规范

其次,在设计铝合金压铸结构件时,需要考虑结构的合理性和可靠性。

这包括确定结构的几何形状、壁厚、孔径、配重、连接方式等。

同时,需

要根据零件的使用环境和所需功能来制定合适的设计要求。

例如,对于承

受高温的结构件,需要考虑材料的热膨胀系数和热稳定性。

此外,铝合金压铸结构件的设计应尽量简单易行。

减少零件数量和结

构复杂性可以有效降低制造成本,提高生产效率。

特别是对于大量批量生

产的结构件,设计简化是非常重要的。

另外,铝合金压铸结构件在设计时还需要考虑材料的力学性能和耐久

性能。

材料的力学性能包括强度、刚度、韧性等,应满足零件在使用过程

中的力学要求。

耐久性能包括抗腐蚀性能、抗疲劳性能等,这些性能会直

接影响到零件的使用寿命。

最后,铝合金压铸结构件的设计还需要与生产工艺相结合。

设计要考

虑到生产过程中的可操作性、可靠性和经济性。

设计师需要充分了解铝合

金压铸工艺的特点和要求,合理设计结构以提高制造工艺的效率和质量。

总之,铝合金压铸结构设计规范包括了多个方面的要求,从材料选择

到几何设计、力学性能和耐久性能等方面都需要考虑。

设计师需要根据具

体的应用场景和设计要求,综合考虑各个因素,在满足功能和安全的前提下,设计出性能优良、制造工艺可行的铝合金压铸结构件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、压铸合金

用于生产压铸件的金属材料有多为铝合金、纯铝、 锌合金、铜合金、镁合金、铅合金、锡合金等有 色金属,黑色金属很少采用。

对压铸合金的基本要求:

三、压铸铝合金材料常识

我公司常用的压铸件材料为压铸铝合金,代号为 YL102(国标材料)和ADC12(日本标准材料) 二种。

国标GB/T 15115和日本标准JISH 5302中分别规定 了压铸铝合金的牌号、代号、化学成份、检验方 法和检验规则等;

压铸是最先进的金属成型方法之一,是实现少切屑,无切屑 的有效途径,应用很广,发展很快。目前压铸合金不再局 限于有色金属的锌、铝、鎂和铜,而且也逐渐扩大用来压 铸铸铁和铸钢件。压铸件的尺寸和重量,取决于压铸机的 功率。由于压铸机的功率不断增大,铸件形尺寸可以从几 毫米到1~2m;重量可以从几克到数十公斤。国外可压铸 直径为2m,重量为50kg的铝铸件。

8. 钛(Ti) 铝合金中加入微量的钛,能显著细化铝合金的晶粒 组织,提高合金的机械性能,降低合金的热压铸件对压铸工艺的符合性,是防止不良品的发生 并以低成本大批量生产的保证。良好的压铸件设 计可以保证模具的寿命和生产的可靠性以及高的 良品率。

压铸件的设计原则是:正确选择压铸件的材料;合 理确定压铸件的尺寸精度;尽量使壁厚分布均匀; 避免尖角。

4. 锌(Zn) 锌在铝合金中能提高流动性,增加热脆性,降低耐蚀

性,故应控制锌的含量在规定范围中。 5. 铁(Fe) 在所有铝合金中都含有害杂质。因铝合金中含铁量太

高时,铁以FeAl3、Fe2Al7和Al-Si-Fe的片状或针 状组织存在于合金中,降低机械性能,这种组织还会 使合金的流动性减低,热裂性增大,但由于铝合金对 模具的粘附作用十分强烈,当铁含量在0.6%以下时

2. 铜(Cu) 铜和铝组成固溶体,当温度在548℃时,铜在铝中的

溶解度应为5.65%,室温时降至0.1%左右,增加含 铜量,能提高合金的流动性,抗拉强度和硬度,但 降低了耐蚀性和塑性,热裂倾向增大。 3. 镁(Mg) 在高硅铝合金中加入少量(约0.2~0.3%)的镁,可 提高强度和屈服极限,提高了合金的切削加工性。 含镁8%的铝合金具有优良的耐蚀性,但其铸造性

工艺过程动画

压铸工艺的特点:高速高压是压力铸造的主要特征。 常用的工作压力为数十兆帕,填充速度约为 16~80m/s,金属液填充模具型腔时间极短,约为 0.01~0.2s。与其它铸造方法相比,压铸有以下三方 面优点:

1. 产品质量好

铸件尺寸精度高,一般相当于6~7级,甚至可达4级; 表面光洁度好,一般相当于5~8级;强度和硬度较 高,强度一般比砂型铸造提高25~30%,但延伸 率降低约70%;尺寸稳定,互换性好;可压铸薄 壁复杂的铸件。例如,当前锌合金压铸件最小壁 厚可达0.3mm;铝合金铸件可达0.5mm;最小铸 出孔径为0.7mm;最小螺距为0.75mm。

6. 锰(Mn) 锰在铝合金中能减少铁的有害影响,能使铝合金中

由铁形成的片状或针状组织变为细密的晶体组织, 故一般铝合金允许有0.5%以下的锰存在。含锰量 过高时,会引起偏析。 7. 镍(Ni) 镍在铝合金中能提高合金的强度和硬度,降低耐蚀 性。镍与铁的作用一样,能减少合金对模具的熔

当镍含量在1~1.5%时,铸件经抛光能获得光洁的 表面。由于镍的来源缺乏,应尽量少采用含镍的铝 合金。

压铸件按使用要求可分为两大类,一类承受较大载 荷的零件或有较高相对运动速度的零件,检查的 项目有尺寸、表面质量、化学成分、力学性能 (抗拉强度、伸长率、硬度)。另一类为其它零 件,检查的项目有尺寸、表面质量及化学成分。

一、压铸件的结构要素

合理的压铸件结构不仅能简化压铸型的结构,降低制 1、造铸成件本设,计同的时结也构改要善求铸件质量。 (1)消除内部侧凹,如:

ADC12相当于YL104,但性能参数、化学成份不恒 等,特别在性能上相差较大。

压铸铝合金中各元素的作用和影响

1. 硅(Si) 硅是大多数压铸铝合金的主要元素。它能改善合金的

铸造性能。硅与铝能组成固溶体。在577℃时,硅 在铝中的溶解度为1.65%,室温时为0.2%、含硅 量至11.7%时,硅与铝形成共晶体。提高合金的高 温造型性,减少收缩率,无热裂倾向。当合金中含 硅量超过共晶成分,而铜、铁等杂质又多时,即出 现游离硅的硬质点,使切削加工困难,高硅铝合金

铝合金压铸件的设计 和质量要求

学习内容 §1、压铸工艺及压铸铝合金材料常识 §2、铝合金压铸件的设计 §3、铝合金压铸件的质量要求

§1、压铸工艺及压铸铝合金 材料常识

一、压铸工艺简介

压力铸造(简称压铸)是近代金属成型加工工艺中发 展较快的一种少无切削的特种铸造方法。工艺实质 是在高压作用下,使液态或半液态金属以较高的速 度充填压铸型型腔,并在压力下成型和凝固而获得 铸件的方法。

(2)、避免或减少抽芯部位 压铸抽芯过程示意

避免和减少抽芯的方法:①非重要部位,由压铸完成 后的后续工序完成;②改进结构设计,以满足功能 而牺牲外观。如:

(3)避免型芯交叉,如:

2、铸件设计的壁厚要求 压铸件设计的特点之一是壁厚设计。合理的壁厚取决

于铸件的具体结构、合金性能和压铸工艺等因素。为 了满足各方面的要求,以正常、均匀壁厚为佳。薄壁 铸件致密性好,相对提高了铸件强度及耐压性。但壁 不能太薄,太薄使合金熔接不好,易产生缺陷,并给 工艺带来困难,特别是大面积的薄壁成型更困难。厚 壁或壁厚的严重不均匀则易产生缩孔、气孔等缺陷, 使压铸件的力学性能明显下降,图3-2表示出锌合金、

2.生产效率高

机器生产率高,例如国产J1113型卧式冷空压铸机 平均八小时可压铸600~700次,小型热室压铸机 平均每八小时可压铸3000~7000次;压铸型寿命 长,一付压铸型,压铸钟合金,寿命可达几十万 次,甚至上百万次;易实现机械化和自动化。

3.经济效果优良

由于压铸件尺寸精确,表泛光洁等优点。一般不再 进行机械加工而直接使用,或加工量很小,所以 既提高了金属利用率,又减少了大量的加工设备 和工时;铸件价格便易;可以采用组合压铸以其 他金属或非金属材料。既节省装配工时又节省金 属。