track工艺介绍

track工艺介绍

? 圆片表面的形貌 ? 显影损失的胶厚 ? 刻蚀损失的胶厚 ? 屏蔽注入所需胶厚 ? 无针孔所需胶厚 光刻胶工艺控制 ? 光刻胶厚度及极差 ? 颗粒 ? 光刻胶缺陷 ? 胶量 ? 排风 ? 热板温度 ? 显影液量 ? 显影均匀性 ? E0 驻波效应( STANDING WA VE )

1.3 膜厚的选择 当曝光量一定时,条宽大小和光刻胶膜厚呈周期性的波动状态,即我

们常说的 SWING CURVE ,如下图所示:

MIR701 thick version swing curve

0.615

0.61

CD(um)

0.605 0.6

0.595 0.59

0.585

0.58 18329 18200 18157 18080 18019 17940 17866 17785 17712 17655 17606 17496 17388 17324 17251

圆片上,然后使圆片高速旋转, 液态胶在旋转中因离心力的作用由轴心沿径向飞 溅出去, 受附着力的作用, 一部分光刻胶会留在圆片表面。 在旋转过程中胶中所 含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤: 1.1 涂胶前处理( Priming ):

要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有 良好的粘附。在涂胶之前,常采用烘烤并用 HMDS (六甲基二硅胺)处 理的方法来提高附着能力。

驻波效应原理:

由于入射光与反射光产生干涉使沿胶厚的方向的光强形成波峰和 波谷产生的 降低或消除驻波效应的两种方法:

? PEB ? 加抗反射层:用有机 (TARC/BARC)& 无机材料 (TIN)

NO PEB

半导体tel track 机台构造

半导体tel track 机台构造[序号1:概述]半导体是一种在电力导体和绝缘体之间的特殊材料,具有电导性和电阻性,被广泛应用在电子器件和集成电路中。

在半导体产业中,tel track机台是一种用于制造半导体器件的重要设备,其构造对于生产效率和产品质量具有重要的影响。

[序号2:机台组成]tel track机台是由多个组成部分构成的,其中包括:2.1 输送系统:输送系统是tel track机台的核心组成部分,它负责将半导体晶圆从一个加工单元输送至另一个加工单元。

输送系统通常由传动系统、传感器和控制系统组成,能够快速、稳定地完成输送任务。

2.2 清洁系统:半导体器件的加工过程需要在洁净的环境中进行,因此tel track机台通常配备有清洁系统,用于确保半导体晶圆在加工过程中不受到污染。

2.3 加工单元:tel track机台通常包括多个加工单元,用于在半导体晶圆上进行光刻、蚀刻、离子注入等加工工艺,不同的加工单元可以实现不同的加工目的。

2.4 控制系统:tel track机台的控制系统是整个设备的大脑,负责协调各个组成部分的工作,确保机台能够按照预定的加工工艺完成半导体晶圆的加工任务。

[序号3:机台构造要求]tel track机台的构造要求通常包括以下几个方面:3.1 稳定性:tel track机台在加工过程中需要保持良好的稳定性,确保半导体晶圆能够在精确的位置进行加工。

机台的结构设计需要考虑稳定性和抗振能力。

3.2 精度:半导体器件的加工通常需要高精度的加工工艺,tel track机台的构造需要保证具有足够的精度,以满足加工工艺的要求。

3.3 高效性:在半导体产业中,生产效率是非常重要的指标,tel track 机台的构造需要考虑如何提高生产效率,降低加工周期,实现快速、稳定的生产。

3.4 环保性:半导体产业对于环境的要求越来越高,tel track机台的构造需要考虑如何降低能源消耗、减少废弃物的产生,实现绿色生产。

挖掘机Frame生产工艺总结

挖掘机Frame (小型机)生产工艺总结1产品图例:Main Frame & Track Frame如图1。

2工艺流程图如图2。

3主要工序3.1单品制作3.1.1下料制作Frame主要采用的材料为Q235B和Q345Q钢板,国内主流钢厂出厂的产品都能使用。

其中Center Frame主要使用Q345B 其他部分使用Q235B钢板的切割设备为激光切割机、等离子切割机和火焰切割机。

Frame部品的板厚大都为中厚板,激光切割尺寸精度较高,简易工装或少量试产时不计成本可以考虑,量产并有可靠工装时一般选用等离子切割加火焰切割机较多,详细的切割?0备性能和钢板的厚度参考表1。

3.1.2机加工单品机加工没有特别要求,一般国内通用机床均可满足精度要求,见表2。

3.2组装&焊接Frame焊接主要采用的是混合气体保护焊(80%Ar和20%C0)2 ,组焊时主要是点焊接与段焊接,焊道较长或周转半径不可及的地方则采用焊接变位器焊接。

变位器可调整多种焊接角度,提高焊接质量。

变位器可提高生产率、改善工人劳动条件、降低对工人操作技术的要求、缩短产品改型换代的周期,以及减少相应的投资设备。

作业准备:Frame焊接时电流调整为260-380A,焊速为30cm/min,气体流量20-25ml/min,焊接前对相应部位进行清理,无焊渣、裂纹、气孔、绣、油腻现象等后再焊接,不能存在未溶合、咬边、焊缝不均、焊瘤等缺陷,搬运时注意丝座等单品件的保护。

作业要点:(1)焊接标准为W2 (2)各部件余量、间隙均分,间隙在1mm 以内。

(3)段焊焊道间距均匀,无假焊、偏焊、拼点时拐角,接头处禁止点焊。

(4)堆焊、咬边现象。

(5)焊接必须使用焊接变位器确保焊缝的质量和最大限度避免焊接变形。

(6)头部拼装时在耳板开档处需要增加加强筋,焊接完成后去除。

(7)中部焊接完成后需要进行火焰校正或者机械校正,确保底面毛坯面的平面度在2mm以内,同时需要对耳板的开档进行火焰校正。

track光刻胶显影工艺

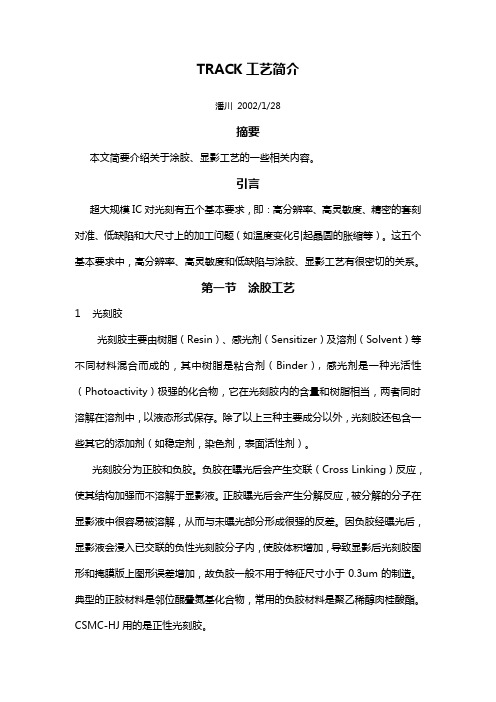

TRACK工艺简介潘川2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于0.3um的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

声音设计的工艺流程

声音设计的工艺流程

声音设计的工艺流程主要包括以下步骤:

1. 声音图制作:这是声音设计的第一步,主要是制作声音图,即众所周知的提示单(cue sheet)。

声音图一般是由剪辑师在剪辑工作结束时完成的,以分一秒为单位的时间表(time frame),供混录录音师(rerecording mixer)参考。

这是对语言声、音响效果声和音乐声的声轨(track)设置的说明,需要在声音的出现、消失以及淡入淡出等地方做上一些形象的标记和提示。

2. 录音:使用录音设备将声音源录制下来,如人声、乐器演奏、环境声等。

3. 剪辑:将录制的音频材料进行剪辑,提取出需要的部分,并去除不需要的部分。

4. 清音:通过去除噪音、杂音和其他干扰声音的处理,使音频更加清晰。

5. 调音:对音频进行调整,使其在音量、音调、音色等方面达到最佳效果。

6. 音效制作:添加音效,如混响、回声、延时、压缩等处理,以增强音频的表现力和艺术效果。

7. 混音:将多个音轨混合到一起,以创建更丰富的声音效果。

8. 修饰:对混合后的音频进行加工处理,如均衡、压缩、限制等,以达到更好的音质效果。

9. 导出:将处理后的音频文件导出为常见的音频格式,如MP3、WAV等。

以上是声音设计的工艺流程,供您参考,建议咨询专业人士获取更准确的信息。

光刻工艺介绍

光刻工艺介绍一、定义与简介光刻是所有四个基本工艺中最关键的,也就是被称为大家熟知的photo,lithography,photomasking, masking, 或microlithography。

在晶圆的制造过程中,晶体三极管、二极管、电容、电阻和金属层的各种物理部件在晶圆表面或表层内构成,这些部件是预先做在一块或者数块光罩上,并且结合生成薄膜,通过光刻工艺过程,去除特定部分,最终在晶圆上保留特征图形的部分。

光刻其实就是高科技版本的照相术,只不过是在难以置信的微小尺寸下完成,现在先进的硅12英寸生产线已经做到22nm,我们这条线的目标6英寸砷化镓片上做到0.11um。

光刻生产的目标是根据电路设计的要求,生成尺寸精确的特征图形,并且在晶圆表面的位置正确且与其它部件的关联正确。

二、光刻工艺流程介绍光刻与照相类似,其工艺流程也类似:实际上,普通光刻工艺流程包括下面的流程:1)Substrate Pretreatment 即预处理,目的是改变晶圆表面的性质,使其能和光刻胶(PR)粘连牢固。

主要方法就是涂HMDS,在密闭腔体内晶圆下面加热到120℃,上面用喷入氮气加压的雾状HMDS,使得HMDS和晶圆表面的-OH健发生反应已除去水汽和亲水健结构,反应充分后在23℃冷板上降温。

该方法效果远比传统的热板加热除湿好。

2)Spin coat即旋转涂光刻胶,用旋转涂布法能提高光刻胶薄膜的均匀性与稳定性。

光刻胶中主要物质有树脂、溶剂、感光剂和其它添加剂,感光剂在光照下会迅速反应。

一般设备的稳定工作最高转速不超过4000rpm,而最好的工作转速在2000~3000rpm。

3)Soft Bake(Pre-bake)即软烘,目的是除去光刻胶中溶剂。

一般是在90℃的热板中完成。

4)Exposure即曝光,这也是光刻工艺中最为重要的一步,就是用紫外线把光罩上的图形成像到晶圆表面,从而把光罩上面的图形转移到晶圆表面上的光刻胶中。

5.Track 工艺技术介绍

pattern,这个 pattern的作用就是保护在它下面薄膜,使其在

下一道刻蚀工序中不被刻蚀掉,从而最终在薄膜上形成我们所需 要的TFT pattern.

Coat & Exposure

Copyright BOE Technology Group

Development TFT Panel

Glass (After Thin Film)

‹#›

B2 Project Team

概述

3. 光刻与整个阵列的关系 3.1 光刻工序在整个阵列工序中起着承上启下的作用,它和其他两个阵 列工序一样,光刻工序使用5MASK(或4MASK)工艺处理玻璃基板 3.2 每次曝光形成一个层,共5(或4)层,最后叠加形成最终的TFT pattern 。

玻璃基板

Copyright BOE Technology Group

‹#›

B2 Project Team

概述

(2) 曝光Exposure

通过Mask的遮光作用,有选择性的将光刻胶感光,此过程通过曝 光机来实现

Exposure

mask

Copyright BOE Technology Group

‹#›

B2 Project Team

•

•

Copyright BOE Technology Group

‹#›

B2 Project Team

Bake

② Cooling Plate (CP):

• • CP用于对玻璃基板进行冷却处理 Cooling plate中采用冷却循环水进行热交 换,玻璃基板与plate之间距离为0.3mm, 采用热辐射的形式冷却。 玻璃基板进入CP后首先放臵于Lift pin(12 支)上,此时Lift pin处于待机位臵,一段 时间后Lift pin变换到Bottom位臵。 (急剧的温度变化会损伤玻璃基板) CP由冷却循环水进行温度调节。

光刻工艺介绍

光刻工艺介绍一、定义与简介光刻是所有四个基本工艺中最关键的,也就是被称为大家熟知的photo,lithography,photomasking, masking, 或microlithography。

在晶圆的制造过程中,晶体三极管、二极管、电容、电阻和金属层的各种物理部件在晶圆表面或表层内构成,这些部件是预先做在一块或者数块光罩上,并且结合生成薄膜,通过光刻工艺过程,去除特定部分,最终在晶圆上保留特征图形的部分。

光刻其实就是高科技版本的照相术,只不过是在难以置信的微小尺寸下完成,现在先进的硅12英寸生产线已经做到22nm,我们这条线的目标6英寸砷化镓片上做到0.11um。

光刻生产的目标是根据电路设计的要求,生成尺寸精确的特征图形,并且在晶圆表面的位置正确且与其它部件的关联正确。

二、光刻工艺流程介绍光刻与照相类似,其工艺流程也类似:实际上,普通光刻工艺流程包括下面的流程:1)Substrate Pretreatment 即预处理,目的是改变晶圆表面的性质,使其能和光刻胶(PR)粘连牢固。

主要方法就是涂HMDS,在密闭腔体内晶圆下面加热到120℃,上面用喷入氮气加压的雾状HMDS,使得HMDS和晶圆表面的-OH健发生反应已除去水汽和亲水健结构,反应充分后在23℃冷板上降温。

该方法效果远比传统的热板加热除湿好。

2)Spin coat即旋转涂光刻胶,用旋转涂布法能提高光刻胶薄膜的均匀性与稳定性。

光刻胶中主要物质有树脂、溶剂、感光剂和其它添加剂,感光剂在光照下会迅速反应。

一般设备的稳定工作最高转速不超过4000rpm,而最好的工作转速在2000~3000rpm。

3)Soft Bake(Pre-bake)即软烘,目的是除去光刻胶中溶剂。

一般是在90℃的热板中完成。

4)Exposure即曝光,这也是光刻工艺中最为重要的一步,就是用紫外线把光罩上的图形成像到晶圆表面,从而把光罩上面的图形转移到晶圆表面上的光刻胶中。

track工艺介绍

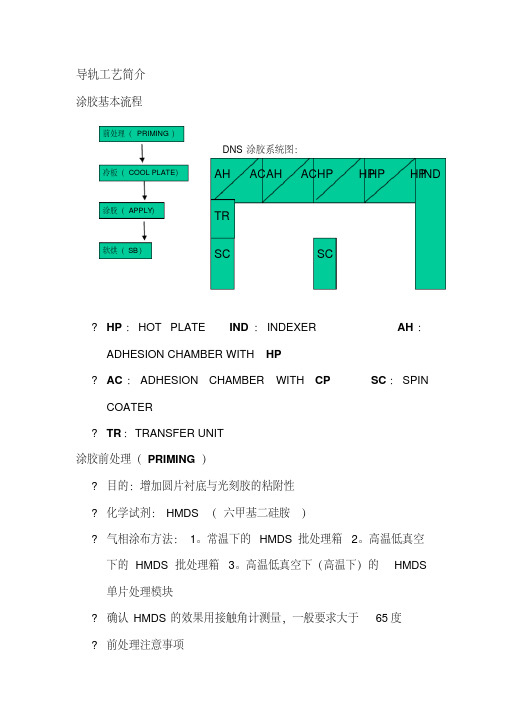

导轨工艺简介涂胶基本流程• HP :HOT PLATE IND :INDEXER AH :ADHESION CHAMBER WITH HP• AC :ADHESION CHAMBER WITH CP SC :SPIN COATER• TR :TRANSFER UNIT涂胶前处理(PRIMING )• 目的:增加圆片衬底与光刻胶的粘附性• 化学试剂:HMDS ( 六甲基二硅胺 )• 气相涂布方法:1。

常温下的HMDS 批处理箱 2。

高温低真空下的HMDS 批处理箱 3。

高温低真空下(高温下)的HMDS 单片处理模块• 确认HMDS 的效果用接触角计测量,一般要求大于65度 • 前处理注意事项DNS 涂胶系统图:• 来片衬底必须是干净和干燥的• HMDS 处理后应及时涂胶• HMDS 处理不能过度• 安全使用HMDS涂胶(COATING )• 影响光刻胶厚度和均匀性的主要参数:• 环境温度• 环境湿度• 排风净压力• 光刻胶温度• 光刻胶量• 旋转马达的精度和重复性• 回吸量• 预旋转速度,预旋转时间,最终旋转速度,最终旋转时间,最终旋转加速度软烘 ( SOFTBAKE )3 1 N2 INHMDSV APOR软烘目的:•去除光刻胶中的溶剂•增加粘附性•提高E0的稳定性•减少表面张力软烘方法:•热对流烘箱•红外线辐射•接触式(接近式)热版•软烘的关键控制点是温度和时间显影前烘焙(PEB)•目的:降低或消除驻波效应•PEB温度一般要求比软烘高15-20度•PEB一般采用接触式或接近式热板烘焙•PEB的关键控制点是温度与时间显影(DEVELOPER)目的:简单的说就是去除已曝光部分的光刻胶显影方法:•浸润显影(IMMESRSION)•喷雾显影(SPRAY)•静态显影(PUDDLE)影响显影的因素:•显影液成份•显影液温度•环境温度•环境湿度•显影液量•显影方式•程序坚膜(HARDBAKE)•目的:•去除残余的显影液,水及有机溶剂•提高粘附性•预防刻蚀时胶形貌变形•方法:•接触式或接近式热板•DUV•控制关键点是温度和时间光刻胶工艺•确定光刻胶厚需考虑的几个因素:•圆片表面的形貌•显影损失的胶厚•刻蚀损失的胶厚•屏蔽注入所需胶厚•无针孔所需胶厚光刻胶工艺控制•光刻胶厚度及极差•颗粒•光刻胶缺陷•胶量•排风•热板温度•显影液量•显影均匀性•E0驻波效应(STANDING WA VE)驻波效应原理:由于入射光与反射光产生干涉使沿胶厚的方向的光强形成波峰和波谷产生的降低或消除驻波效应的两种方法:•PEB•加抗反射层:用有机(TARC/BARC)&无机材料(TIN)NO PEB PEBTRACK工艺简介摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

track光刻胶显影工艺

TRACK工艺简介潘川2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:1.1涂胶前处理(Priming):要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

Track工艺设备培训资料教学教材

•ELV:Elevator panel Buffer •DP:Dry plate •R/P:Rotary Pass

①

②

IN Pass

APP

SCR

DHP & COL CV Buffer/Pass

PRE-BAKE & COL

CV R-Pass

放入buffer

③ 注意玻璃缺口方向的变化。

④

动画stop 1Sec

Air Curtain

•

Brush 可在0-5mm范围上下调整。

•

BOE B3 的设备 Bubble rinseN2气体加泵加压。

•

Brush 上方Rinse:72±3mm

பைடு நூலகம்

•

下部Spray距离上方:73mm

•

Air knife:35° / heigh(gap):2-

3mm(2.5±0.5mm)

修改

BOE Copyright ⓒ 2010

Track工艺设备培训资料

Company Confidential BOE Copyright ⓒ 2010

1

Index ( before you read this article )

• 本报告书的结构:

1. ExcelinerTM 1800 设备简介 (2. ExcelinerTM 1800 安全教育)

① SCR

Final Rinse

• SCR : Air Knife

Bubbling Brush

Glass 方向

OUT Stage Dry Stage

Brush Wash Stage

•

SCR的参数:

•

Air curtain 高度 8±1mm

Array工艺过程..

Six sigma for working smarter

Page 4

二、 Clean工艺简介

品质、速度、团队

Wet Cleaning

Spray Shower Aqua-knife Shower Brush Cleaning Ultra Sonic Mega Sonic bubble Jet Cleaning Detergent cleaning

湿法刻蚀:

① PR Mask后,利用化学药剂去除薄膜形成Pattern,主要适于金 属膜或ITO PATTERN的形成。 ② 有利于选择比和大面积刻蚀的均匀度,生产性的提高, 成本的 降低。

干法刻蚀:

利用真空气体和RF Power 生成的Gas Plasma反应产生原子和 原子团,该原子和原子团与淀积在基板上的物质反应生成挥发性 物质或者发生碰撞。利用该原理可进行干法刻蚀。

就要求 Magnet Bar 随着 Target 的使用量而

进行相应的调整。刚换完靶材后,TM值比较 小,当靶材消耗到一定程度后,需要适当调

Glass Backing TargetPlate Magnet Bar 共同板

整TM值,从而改善Rs均匀性。

Six sigma for working smarter

五、 Photo工艺简介

品质、速度、团队

(3) 显影 Development

DEV

通过化学作用将感光的光刻胶溶解去掉,将未感光的光刻胶固化。

Six sigma for working smarter

Page 21

五、 Photo工艺简介

品质、速度、团队

1. 光刻工序在整个阵列工序中起着承上启下的作用,它和其他两个阵 列工序一样,光刻工序使用5MASK工艺处理玻璃基板,具体的说, 就是将最终要在玻璃基板上形成的TFT pattern 分成GATE ,ACTIVE , S/D , VIA ,ITO 2 . 5个层,每次曝光形成一个层,最后叠加形成最终的TFT pattern 。

涂胶显影机工艺浅析

涂胶显影机工艺浅析作者:顾永田程虎李泽来源:《中国科技博览》2019年第07期[摘要]本文介绍了涂胶显影机的基本工艺流程,包括涂底胶、烘烤、冷板等工艺流程,在实际应用中,大部分都是基本流程的变异或者选项。

[关键词]涂胶显影机、工艺、烘烤、冷板中图分类号:TN305 文献标识码:A 文章编号:1009-914X(2019)07-0096-041 引言光刻工艺过程和胶卷相机比较接近,是一种多步骤图形转移过程。

光刻过程把光罩(Mask)上的图形转到晶圆(wafer)上,由涂胶显影机(Track)和光刻机(Scanner)共同完成的,是芯片制造过程中最重要的工序之一。

涂胶显影机(Track)的作用相当于制作和冲印胶卷,而光刻机(Scanner)的作用相当于照相机按快门照相(图1)。

本文中重点探讨涂胶显影机(Track)的工艺过程。

2 工艺流程涂布显影机的基本流程:涂底胶(HMDS)→冷板(Cooling Plate)→涂光刻胶旋涂(Spin COT)→软烘烤(Soft bake or PAB)→冷板(Cooling Plate)→曝光(Exposure)→曝光后烘烤(Post Exposure Bake)→冷板(Cooling Plate)→显影(Developer)→硬烘烤(Hard Bake)→冷板(Cooling Plate),以上工艺流程是一个基本的流程,然而,大部分都是基本流程的变异或者选项。

2.1表面处理涂底胶(HMDS):底胶通过化学反应把晶圆表面由亲水性(Hydrophilic)改变为疏水性(Hydrophobic),进而保证晶圆与光刻胶的良好粘接。

目前广泛使用的HMDS (hexamethyldislazane)是六甲基二硅胺烷((CH3) 3SiNHSi(CH3) 3),将硅片表面的亲水性氢氧根(OH)通过化学反应置换为疏水的OSi(CH3) 3。

HMDS有旋转和蒸气两种涂布方式,HMDS在wafer表面只需要几个分子的厚度,旋转方式HMDS的耗量大,而蒸气式用很少的量就可完成,这里只介绍蒸气式的工作原理。

ACT工艺基本知识(企业员工培训)

3.3、直线弹簧自动插入

3.4、SUS与L/H UV点胶

3.5 、SUS与L/H UV照射

3.6、 SUS与L/H 的4点焊接

3.7 、SUS与ACT PCB四点焊 接

3.8、SUS剪裁

3.9、 治具分离

3.10、支架阻尼剂填充

3.11、阻尼剂照射

3.12、ACT盖装配

3.13、电检

3、I/O方面

定义:简述为L/H在原点、基准点、上、 下、左、右、右上、左上、左下、右下 等10个状态下的L/H倾斜度(Θj和ΘR) 对PU的影响:主要是JITTER。

三、ACT工艺流程 (附照片说明)

1、HD60系列

1、线圈段

(DYB绕线室)

1.1、L/H绕线 (看图片)

1.2、线圈半成品外观检查 (看 图片)

2、电检方面

L/H高度:L/H与OBL的接触面相对外架底面的高度。 L/H倾斜度:指L/H的切向(θJ)和径向(θR)的倾斜。 COIL DCR (含短路检查):线圈的直流阻抗。 FOCUS感度(DC):单位电压下镜架移动的距离(上下方 向)。 TRACK感度(DC):单位电压下镜架移动的距离(左右方 向)。 FOCUS方向移动量:印加足够大的电压,镜架相对于静止 位置时所能移动的最大距离。 TRACK方向移动量:当印加电压足够大时,L/H在左右方 向所能移动的最大距离。 T方向L/H位置偏移量:指L/H左右方向的偏移量。

4、ACT的分类

Audio用CD (例:SF-91CPQ) Video用CD (DA11N) CD-ROM (SF-P151) DVD-ROM (SF-HD66) CD-R/W (SF-WO3) DVD-R/W (SF-DB10) CAR-CD (SF-C99) CAR-DVD (SF-HD4)

tmtt工艺流程

tmtt工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!TMTT工艺流程:科技制造业的高效解决方案在科技制造业中,TMTT(Test, Measure, Treat, and Track)是一种广泛采用的工艺流程,旨在确保产品的高质量和卓越性能。

做橡胶履带的工艺流程

做橡胶履带的工艺流程英文回答:The manufacturing process of rubber tracks involves several steps to ensure the production of high-quality and durable tracks. Here is a brief overview of the process:1. Raw material preparation: The first step is to prepare the raw materials, which typically include natural rubber, synthetic rubber, fillers, and additives. These materials are carefully selected and mixed in specific proportions to achieve the desired track properties.2. Mixing: The mixed raw materials are then processedin a rubber mixer to achieve a homogeneous compound. During this process, the materials are heated and blended together to form a uniform mixture.3. Extrusion: The compound is then fed into an extruder, which shapes the rubber into a continuous strip with thedesired cross-section. The extrusion process helps in forming the basic structure of the rubber track.4. Vulcanization: The extruded rubber strip is then subjected to vulcanization, which involves heating the rubber under controlled conditions. This process helps in cross-linking the rubber molecules, resulting in improved strength and elasticity. Vulcanization is typically carried out in a vulcanization press.5. Tread pattern formation: After vulcanization, the rubber strip is passed through a tread pattern forming machine. This machine imprints the desired tread pattern onto the rubber strip, providing traction and stability to the track.6. Cooling and cutting: The formed rubber track is then cooled to room temperature to ensure its stability. After cooling, the track is cut into the desired length using cutting machines. The cut tracks are then inspected for any defects or imperfections.7. Quality control: The final step involves rigorous quality control checks to ensure that the rubber tracks meet the required specifications. Various tests, such as hardness, tensile strength, and abrasion resistance, are conducted to evaluate the track's performance and durability.中文回答:橡胶履带的制造工艺包括多个步骤,以确保生产出高质量和耐用的履带。

tt焊接缝焊方法及工艺doc.doc

淘宝最有效的减肥产品排行榜:www.hogoo8.com缝焊方法及工艺介绍缝焊是用一对滚盘电极代替点焊的圆柱形电极,与工件作相对运动,从而产生一个个熔核相互搭叠的密封焊缝的焊接方法。

缝焊广泛应用于油桶、罐头罐、暖气片、飞机和汽车油箱,以及喷气发动机、火箭、导弹中密封容器的薄板焊接。

缝焊电极缝焊用的电极是圆形的滚盘,滚盘的直径一般为50-600mm,常用的直径为180-250mm。

滚盘厚度为10-20mm。

接触表面形状有圆柱面和球面两种,个别情况下采用圆锥面(如图12-1)。

圆柱面滚盘除双侧倒角的形式外,还可以做成单测倒角的形式,以适应折边接头的缝焊。

接触表面宽度ω视工件厚度不同为3-10mm,球面半径R为25-200mm。

圆柱面滚盘广泛用于焊接各种钢和高温合金,球面滚盘因易于散热、压痕过渡均匀,常用于轻合金的焊接。

滚盘通常采用外部冷却方式。

焊接有色金属和不锈钢时,用清洁的自来水即可,焊接一般钢时,为防止生锈,常用含5%硼砂的水溶液冷却。

滚盘有时也采用内部循环水冷却,特别是焊接铝合金的焊机,但其构造要复杂得多。

缝焊方法按滚盘转动与馈电方式分,缝焊可分为连续缝焊、断续缝焊和步进缝焊。

连续缝焊时,滚盘连续转动,电流不断通过工件。

这种方法易使工件表面过热,电极磨损严重,因而很少使用。

但在高速缝焊时(4-15m/min)50Hz交流电的每半周将形成一个焊点,交流电过零时相当于休止时间,这又近似于下述的断续缝焊,因而在制缸、制桶工业中获得应用。

断续缝焊时,滚盘连续转动,电流断续通过工件,形成的焊缝由彼此搭迭的熔核组成。

由于电流断续通过,在休止时间内,滚盘和工件得以冷却,因而可以提高滚盘寿命、减小热影响区宽度和工件变形,获得较优的焊接质量。

这种方法已被广泛应用于1.5mm以下的各种钢、高温合金和钛合金的缝焊。

断续缝焊时,由于滚盘不断离开焊接区,熔核在压力减小的情况下结晶,因此很容易产生表面过热、缩孔和裂纹(如在焊接高温合金时)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

导轨工艺简介涂胶基本流程• HP :HOT PLATE IND :INDEXER AH :ADHESION CHAMBER WITH HP• AC :ADHESION CHAMBER WITH CP SC :SPIN COATER• TR :TRANSFER UNIT涂胶前处理(PRIMING )• 目的:增加圆片衬底与光刻胶的粘附性• 化学试剂:HMDS ( 六甲基二硅胺 )• 气相涂布方法:1。

常温下的HMDS 批处理箱 2。

高温低真空下的HMDS 批处理箱 3。

高温低真空下(高温下)的HMDS 单片处理模块• 确认HMDS 的效果用接触角计测量,一般要求大于65度 • 前处理注意事项• 来片衬底必须是干净和干燥的• HMDS 处理后应及时涂胶• HMDS 处理不能过度• 安全使用HMDS涂胶(COATING )• 影响光刻胶厚度和均匀性的主要参数:• 环境温度• 环境湿度• 排风净压力• 光刻胶温度• 光刻胶量• 旋转马达的精度和重复性• 回吸量• 预旋转速度,预旋转时间,最终旋转速度,最终旋转时间,最终旋转加速度软烘 ( SOFTBAKE )3 1 N2 INHMDSV APOR软烘目的:•去除光刻胶中的溶剂•增加粘附性•提高E0的稳定性•减少表面张力软烘方法:•热对流烘箱•红外线辐射•接触式(接近式)热版•软烘的关键控制点是温度和时间显影前烘焙(PEB)•目的:降低或消除驻波效应•PEB温度一般要求比软烘高15-20度•PEB一般采用接触式或接近式热板烘焙•PEB的关键控制点是温度与时间显影(DEVELOPER)目的:简单的说就是去除已曝光部分的光刻胶显影方法:•浸润显影(IMMESRSION)•喷雾显影(SPRAY)•静态显影(PUDDLE)影响显影的因素:•显影液成份•显影液温度•环境温度•环境湿度•显影液量•显影方式•程序坚膜(HARDBAKE)•目的:•去除残余的显影液,水及有机溶剂•提高粘附性•预防刻蚀时胶形貌变形•方法:•接触式或接近式热板•DUV•控制关键点是温度和时间光刻胶工艺•确定光刻胶厚需考虑的几个因素:•圆片表面的形貌•显影损失的胶厚•刻蚀损失的胶厚•屏蔽注入所需胶厚•无针孔所需胶厚光刻胶工艺控制•光刻胶厚度及极差•颗粒•光刻胶缺陷•胶量•排风•热板温度•显影液量•显影均匀性•E0驻波效应(STANDING WA VE)驻波效应原理:由于入射光与反射光产生干涉使沿胶厚的方向的光强形成波峰和波谷产生的降低或消除驻波效应的两种方法:•PEB•加抗反射层:用有机(TARC/BARC)&无机材料(TIN)NO PEB PEBTRACK工艺简介摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于0.3um的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:1.1涂胶前处理(Priming):要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

在涂胶之前,常采用烘烤并用HMDS(六甲基二硅胺)处理的方法来提高附着能力。

因圆片表面通常含有来自空气中的水分子,在涂胶之前,通常将圆片进行去水烘烤以蒸除水分子。

我们一般采用100℃/5s.经过烘烤的片子,涂一层增粘剂HMDS。

涂HMDS的方法通常有两种,一种是旋转涂布法,这种方法的原理同光刻胶的涂布方法。

另一种是汽相涂底法(Vapor Priming),是将气态的HMDS在圆片表面形成一层薄膜。

汽相涂底法效率高,受颗粒影响小,目前生产中大多采用此法,并与去水烘烤在同一容器中完成。

CSMC-HJ 的HMDS处理工艺为100℃/55s。

确认HMDS的效果用接触角计测量,一般要求大于65度.前处理须注意来片衬底必须是干净和干燥的,HMDS处理后应及时涂胶,HMDS处理不能过度,安全使用HMDS1.2涂胶(COATING):涂胶主要控制胶厚及胶厚的均匀性。

胶厚主要与光刻胶的粘度和涂胶时的转速有关。

一般较薄的胶(1.0um左右厚度/4000转速)其粘度在24CP左右,而较厚的胶(2.0um 左右厚度/4000转速)其粘度在48CP左右。

对于同一种光刻胶,其膜厚主要受涂胶时的转速影响,转速越大,胶厚越薄,一般工艺上常用MOTOR 转速在3000到5500之间,这时膜厚的稳定性较好。

影响膜厚均匀性的因素主要有:环境温度、环境湿度、排风净压力、光刻胶温度、旋转马达的精度和重复性、预旋转速度、预旋转时间、最终旋转速度、最终旋转时间和最终旋转加速度、喷胶状况和回吸量等因素。

环境温度的变化大大影响了圆片表面的涂胶均匀性,如图(一)所示。

将环境温度设定于摄氏23度,当环境温度变化而其它条件基本不变时,溶剂的挥发随温度的升高而加快。

环境温度一旦超过23度就会引起圆片边缘的膜厚的增长,从而影响圆片表面涂胶的均匀性,另外,当环境温度低于23度时,由于溶剂的挥发相对比较慢,胶的流动性稍好。

因此膜厚在圆片半径中间减少,在旋转的过程中,溶剂也在不停地挥发,造成中间比边缘的粘性要小,因此,无论在何种温度下,边缘的胶厚都会有所增长。

环境湿度的变化也影响了圆片表面的涂覆均匀性,如图(二)所示。

在其它条件基本恒定的情况下,溶剂的挥发随着环境湿度的降低而加快,平均膜厚对湿度的变化是:每1%的湿度降低会引起9%的膜厚增长;旋转腔周围空气的干燥引起圆片边缘的溶剂挥发加快,从而影响了圆片表面的膜厚均匀性。

另一方面当环境湿度小于40%时,溶剂的挥发被抑制,会出现圆片中心比边缘厚的不均匀现象。

一般情况下,环境湿度对圆片表面涂胶均匀性影响远不如环境温度那么强烈。

排风静压力的变化大大影响了圆片表面的涂胶均匀性,如图(三)所示。

随着排风风速(静压力)的增长,腔内不均匀的蒸气浓度造成圆片中心和边缘之间失去平衡,从而影响圆片表面的涂胶均匀性,根据估算的结果告诉我们,对于被测试的旋转涂胶机,5mmAq的排风静压力是最合适的。

光刻胶温度自环境温度的升高影响了圆片表面的涂胶均匀性,如图(四)所示。

随着光刻胶温度的升高,使溶剂挥发加快,引起光刻胶流动性降低,膜厚增加,特别在圆片中心较热的胶滴使其表面温度升高,那么圆片中心的膜厚远大于边缘的膜厚,使圆片表面胶厚不均匀。

当然,这一个光刻胶温度升高依赖于其它参数(环境温度、环境湿度、旋转速度等),在一些情况下,圆片表面涂胶均匀性可能在光刻胶温度稍高于环境温度下得以改善。

旋转时间、旋转速度、旋转滴胶量等如图(五)、(六)、(七)所示。

这些因素也会影响表面涂胶的均匀性,而这些因素与旋转涂胶机的设置有关,其影响的程度在旋转涂胶机的设置中应加以考虑。

旋转时间、旋转速度、滴胶量这些参数在达到某一数值之后,对胶厚均匀性的影响基本不变。

目前,我们DNSC的膜厚极差一般小于80,σ小于20,SVG因其设备设计的原因,其极差和标准偏差(约35)都较DNSC大。

1.3 膜厚的选择当曝光量一定时,条宽大小和光刻胶膜厚呈周期性的波动状态,即我们常说的SWING CURVE ,如下图所示:在确定光刻胶的膜厚时,我们一般选择SWING CURVE 中波谷所对应的膜厚,以使条宽随膜厚的变化值为最小(不选波峰的原因是为了避免因膜厚的变化而出现欠曝光的现象)。

在考虑膜厚时,还必须考虑该膜厚的抗腐蚀效果,右图是MIR701用于HOT M1(5.5K AL + 350A TIN 结构)时,胶厚(18000A )较少而使腐蚀后台阶上AL 上胶呈三角形,此时抗腐蚀处于临界状态,易出现AL 过腐蚀,引起高台阶处断AL 。

为避免此问题,我们将膜厚顺延了一个周期采用19000A 膜厚。

MIR701 thick version swing curve0.580.5850.590.5950.60.6050.610.615183291820018157180801801917940178661778517712176551760617496173881732417251Thickness(A)C D (u m )图一、、MIR701(厚型)的SWING1.4前烘(SOFT BAKE)曝光前烘也称为软烘(SB:SOFT BAKE),是使光刻胶中的溶剂挥发,从而使胶层成为固态的薄膜,并使光刻胶与圆片表面粘附力增强的工序。

光刻胶中溶剂的含量会影响曝光的精度和显影的选择比。

SB的关键是控制温度和时间。

温度太低,胶中溶剂挥发时间加长,影响产出;温度过高,胶表层溶剂挥发比内部快,会使胶表面粗糙。

进行SB的方式主要有三种:1)利用热空气对流;2)利用红外线辐射;及3)利用热板的传导。

热传导方式是将圆片放在热板上(一般采用接近式,圆片离热板约2cm),光刻胶被来自热板的能量加温,因此,胶内部获得的能量比表面高,促使内部溶剂往表面移动而离开光刻胶。

这种方法可避免前述表面溶剂挥发太快所导致的问题,且设计简单,所以在生产中应用广泛。

SB常用工艺温度为90℃-120℃之间,时间约60s。