仪表工作危害分析(JHA)及应用

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA?工作危害分析〔JHA〕又称工作平安分析(JSA)是目前欧美企业在平安治理中使用最普遍的一种作业平安分析与操作的治理工具。

是为了识别和操作操作危害的预防性工作流程。

通过对工作过程的逐渐分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行操作和预防。

二、主要用途和方法JHA主要用来进行设备设施平安隐患、作业园地平安隐患、员工不平安行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为假设干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定操作措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入操作措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的根底上,并应与操作者一起商量研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比方操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严峻性也应识别。

然后识别现有平安操作措施,进行风险评估。

如果这些操作措施缺乏以操作此项风险,应提出建议的操作措施。

统观对这项作业所作的识别,规定标准的平安工作步骤。

最终据此制定标准的平安操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

a)身体某一部位是否可能卡在物体之间?b)工具、机器或装备是否存在危害因素?c)从业人员是否可能接触有害物质?d)从业人员是否可能滑倒、绊倒或摔落?e)从业人员是否可能因推、举、拉、用力过度而扭伤?f)从业人员是否可能暴露于极热或极冷的环境中?g)是否存在过度的噪音或震动?h)是否存在物体坠落的危害因素?i)是否存在照明问题?j)天气状况是否可能对平安造成影响?k)存在产生有害辐射的可能吗?l)是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些。

工作危害分析JHA介绍及应用

5

2、什么是JHA

工作内容是什么?

– 员工接受工作分配时应了解的详细内容.

存在什么危害?

– 员工在工作过程中,由于不安全的条件或操作,使员工受伤 或造成财产损失的情况。

是否需要进行风险分析,如何实施?

– 将工作分解为若干步骤,并评估每一步骤可能的危害,确定 每项危害的控制措施.

23

2、JHA的流程

第一步:把工作分解成具体的步骤

步骤1- 混合

步骤2 - 倾倒

工作分解时应注意:

工作一定要有人的参与 分解的一定是 “关键” 步骤 步骤太详细,增加工作量,浪费时间 步骤太粗,可能会使分析工作变成无用功

步骤3 - 输送

步骤4 – 平整

24

2、JHA的流程

第一步:把工作分解成具体的步骤

…… 8

4、开展JHA有什么好处?

能够确保下述人员在对同一项具体工作的理解上保持一致性:

工作的分配者(管理者)

新员工

经验丰富的员工

转岗的员工

通过分析,可以发现工作过程中潜在的风险,避免工作过程中的伤害和 损失

有利于管理者把握工作的关键风险,便于管理者正确决策

可以依据JHA的结果建立规范化的操作规程

12

1、JHA的职责

主管:

审查工作,确定是否需要JHA 确保在其职责范围内的作业均根据要求进行安全分析和危害识别 确保危害控制措施均按照要求实施 如果风险仍然不能接受,考虑重新进行作业安全分析 与员工交流详细的工作要求,安排人员和明确职责 确保所有参与人员有机会进一步识别危害和制定控制措施 确保所有参与人员对JHA识别的危害和控制措施取得一致意见 确保在公司内分享相关的经验和教训

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么就是JHA?工作危害分析(JHA)又称工作安全分析(JSA)就是目前欧美企业在安全管理中使用最普遍得一种作业安全分析与控制得管理工具。

就是为了识别与控制操作危害得预防性工作流程。

通过对工作过程得逐步分析,找出其多余得、有危险得工作步骤与工作设备/设施,进行控制与预防.二、主要用途与方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等得有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连得工作步骤,识别每个工作步骤得潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤得划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析.可以将佩戴防护用品与办理作业票等活动列入控制措施。

划分得作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业就是如何进行得,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法得说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤得划分应建立在对工作观察得基础上,并应与操作者一起讨论研究,运用自己对这一项工作得知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;她会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致得事件发生后可能出现得结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议得控制措施.统观对这项作业所作得识别,规定标准得安全工作步骤。

最终据此制定标准得安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问.a)身体某一部位就是否可能卡在物体之间?b)工具、机器或装备就是否存在危害因素?c)从业人员就是否可能接触有害物质?d)从业人员就是否可能滑倒、绊倒或摔落?e)从业人员就是否可能因推、举、拉、用力过度而扭伤?f)从业人员就是否可能暴露于极热或极冷得环境中?g)就是否存在过度得噪音或震动?h)就是否存在物体坠落得危害因素?i)就是否存在照明问题?j)天气状况就是否可能对安全造成影响?k)存在产生有害辐射得可能吗?l)就是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中就是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些.2、还可以从能量与物质得角度做出提示.其中从能量得角度可以考虑机械能、电能、化学能、热能与辐射能等.机械能可造成物体打击、车辆伤害、机械伤害、起重伤害、高处坠落、坍塌、放炮、火药爆炸、瓦斯爆炸、锅炉爆炸、压力容器爆炸。

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA?工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入控制措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施。

统观对这项作业所作的识别,规定标准的安全工作步骤。

最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

a)身体某一部位是否可能卡在物体之间?b)工具、机器或装备是否存在危害因素?c)从业人员是否可能接触有害物质?d)从业人员是否可能滑倒、绊倒或摔落?e)从业人员是否可能因推、举、拉、用力过度而扭伤?f)从业人员是否可能暴露于极热或极冷的环境中?g)是否存在过度的噪音或震动?h)是否存在物体坠落的危害因素?i)是否存在照明问题?j)天气状况是否可能对安全造成影响?k)存在产生有害辐射的可能吗?l)是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些。

工作危害分析报告(JHA)法

实用标准文案

c) 从业人员是否可能接触有害物质? d) 从业人员是否可能滑倒、绊倒或摔落? e) 从业人员是否可能因推、举、拉、用力过度而扭伤? f) 从业人员是否可能暴露于极热或极冷的环境中? g) 是否存在过度的噪音或震动? h) 是否存在物体坠落的危害因素? i) 是否存在照明问题? j) 天气状况是否可能对安全造成影响? k) 存在产生有害辐射的可能吗? l) 是否可能接触灼热物质、有毒物质或腐蚀物质? m) 空气中是否存在粉尘、烟、雾、蒸汽? 以上仅为举例,在实际工作中问题远不止这些。 2、还可以从能量和物质的角度做出提示。 其中从能量的角度可以考虑机械能、电能、化学能、热能和辐射能等。机械能可造成物 体打击、车辆伤害、机械伤害、起重伤害、高处坠落、坍塌、放炮、火药爆炸、瓦斯爆炸、 锅炉爆炸、压力容器爆炸。热能可造成灼烫、火灾。电能可造成触电。化学能可导致中毒、 火灾、爆炸、腐蚀。从物质的角度可以考虑压缩或液化气体、腐蚀性物质、可燃性物质、氧 化性物质、毒性物质、放射性物质、病原体载体、粉尘和爆炸性物质等。 工作危害分析的主要目的是防止从事此项作业的人员受伤害,当然也不能使他人受到伤 害,不能使设备和其他系统受到影响或受到损害。分析时不能仅分析作业人员工作不规范的 危害,还要分析作业环境存在的潜在危害,即客观存在的危害更为重要。工作不规范产生的 危害和工作本身面临的危害都应识别出来。我们在作业时常常强调“三不伤害” ,即不伤害自 己,不伤害他人,不被别人伤害。在识别危害时,应考虑造成这三种伤害的危害。 五、控制措施的制订 对识别的危害制订控制与预防措施,一般从以下四个方面考虑: 1、工程控制(能量隔离) 2、行政管理 3、PPE 4、临时措施 六、工作危害分析之后,经过评审,应进一步确定正确的作业步骤,制定此项作业的标

仪表工作危害分析(JHA)

序

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

设备损坏

严格操作规程

岗前培训

1

3

3

5级

蓝

4.

工器具准备

人的精神状态马虎大意

误操作

严格执行操作规程

岗前培训

1

3

仪表工程HSE危险工作危害分析(JHA)与控制措施

仪表工程HSE危险工作危害分析(JHA)与控制措施序号工作步骤危害或潜在事件主要后果可能性L严重性S风险度R建议改正/控制措施1施工技术方案准备施工方案中选定的施工方法、程序不当,无安全措施或不具体、无针对性等。

大型仪表设备吊装及运输时发生倾倒;特殊设备安装时发生损坏或人员伤亡。

2481.根据装置仪表工程施工特点、重点、难点,编制施工方案,指导仪表施工的关键及重要工序的施工。

2.大型/特殊仪表设备的施工方案要进行充分论证,严格施工方案和安全技术交底的审批制度。

3.方案中要包含JHA/安全技术措施。

2施工安全技术交底无安全技术交底或交底不彻底、不详细;作业人员没有相应的施工资质。

造成施工人员安全重视不足,施工中防范措施不全面从而导致事故的发生2481.仪表安装前工程师必须针对作业活动对全体作业人员进行安全技术交底。

2.所有施工人员参加交底后在交底文件上签字,表明已经熟悉交底和方案中的详细内容。

3.施工、组织方案及人员资质报验,报验通过后方可施工。

3施工设备进场进入施工现场的施工设备存在隐患造成人员伤害、设备损失3391.对进入施工现场的设备进行报验,报验合格后方可投入使用。

2.建立设备管理档案,设备在使用期间,定期月检与日常检查相结合,月检合格以后加贴合格色标。

4设备开箱检验野蛮操作,包装物没及时清理;开箱后无保护和保安措施造成身体划伤、足部扎伤,设备损坏、锈蚀、零部件丢失等4281.按厂家的要求放置设备、进行开箱操作,开箱期间要保证设备平稳。

2.开箱作业穿戴好PPE,开箱后的带钉子、铁丝的木板等包装物及时处理,防止伤及其他人员。

3.严禁采取用大锤夯击等野蛮作业方法,按要求进行开箱后的防护保安工作,小件入库。

5材料存放特殊材料和一般材料混放施工时用错材料,留下安全隐患3261.严格按标识规定做好施工材料的正确标识,对合金钢材质进行光谱分析核查,做好标识。

2.做好材料领用管理,对不同材质材料分类放置,建立材料发放的可追踪记录。

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入控制措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施。

统观对这项作业所作的识别,规定标准的安全工作步骤。

最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

身体某一部位是否可能卡在物体之间工具、机器或装备是否存在危害因素从业人员是否可能接触有害物质从业人员是否可能滑倒、绊倒或摔落从业人员是否可能因推、举、拉、用力过度而扭伤从业人员是否可能暴露于极热或极冷的环境中是否存在过度的噪音或震动是否存在物体坠落的危害因素是否存在照明问题天气状况是否可能对安全造成影响存在产生有害辐射的可能吗是否可能接触灼热物质、有毒物质或腐蚀物质空气中是否存在粉尘、烟、雾、蒸汽以上仅为举例,在实际工作中问题远不止这些。

工作危害分析JHA法

工作危害分析法(JHA)一、什么是JHA?工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入控制措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施。

统观对这项作业所作的识别,规定标准的安全工作步骤。

最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

a)身体某一部位是否可能卡在物体之间?b)工具、机器或装备是否存在危害因素?c)从业人员是否可能接触有害物质?d)从业人员是否可能滑倒、绊倒或摔落?e)从业人员是否可能因推、举、拉、用力过度而扭伤?f)从业人员是否可能暴露于极热或极冷的环境中?g)是否存在过度的噪音或震动?h)是否存在物体坠落的危害因素?i)是否存在照明问题?j)天气状况是否可能对安全造成影响?k)存在产生有害辐射的可能吗?l)是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些。

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA?工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入控制措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施。

统观对这项作业所作的识别,规定标准的安全工作步骤。

最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

a)身体某一部位是否可能卡在物体之间?b)工具、机器或装备是否存在危害因素?c)从业人员是否可能接触有害物质?d)从业人员是否可能滑倒、绊倒或摔落?e)从业人员是否可能因推、举、拉、用力过度而扭伤?f)从业人员是否可能暴露于极热或极冷的环境中?g)是否存在过度的噪音或震动?h)是否存在物体坠落的危害因素?i)是否存在照明问题?j)天气状况是否可能对安全造成影响?k)存在产生有害辐射的可能吗?l)是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些。

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA?工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入控制措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施。

统观对这项作业所作的识别,规定标准的安全工作步骤。

最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

a)身体某一部位是否可能卡在物体之间?b)工具、机器或装备是否存在危害因素?c)从业人员是否可能接触有害物质?d)从业人员是否可能滑倒、绊倒或摔落?e)从业人员是否可能因推、举、拉、用力过度而扭伤?f)从业人员是否可能暴露于极热或极冷的环境中?g)是否存在过度的噪音或震动?h)是否存在物体坠落的危害因素?i)是否存在照明问题?j)天气状况是否可能对安全造成影响?k)存在产生有害辐射的可能吗?l)是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些。

仪表工作危害分析JHA

单位:仪表车间风险点岗位:中央控制室No:1工作任务:DCS 系统检修现场清理、评价总结单位:仪表车间作业步骤书》和《仪表检修规程》进行操作固体废弃物没有清理马虎大意、专业术语不准确危险源或潜在事件(人、物、作业环境、管理)污染环境,工具遗漏现场严格执行操作规程岗前培训误操作严格执行操作规程岗前培训4级风险点岗位:中央控制室工作任务:SIS 系统检修No:1主要后果控制措施工程管理措施培训教育个体防护R应急评价级别管控级别建议新增(改进)措施备注岗前培训表检 修规 程 》进 行操现场清理、评价总结单位:仪表车间序号作业 步骤接受调度命 令专业术语不准 确、命令含糊不危险源或潜在事件(人、物、作 业环境、管理) 固体废弃物没有清马虎大意、专业术语不准确清楚污染环境,工具 遗漏现场严格执行操 作规程岗前培训4级误操作严格执行操 作规程岗前培训 4级风险点岗位:生 产 现 场工作任务:PLC 系统检修No :1主要后果工程 技术管理措施 命令不清严格操作规程控制措施培训教育 个体防护应急 处置评价 级别管控 级别建议新增 (改进) 措施备注5级岗前培训评价总结单位 :仪表车间序号作业 步骤马虎大意、专业术语不准确危险源或潜在事件(人、物、作 业环境、管理) 误操作严格执行操 作规程风险点岗位:生 产 现 场主要 后果工程技术管理措施岗前培训控制措施培训教育个体防护工作任务:更换压力表应急 处置4级评价 级别No :1管控 级别建议新增 (改进) 措施备注接受调度命专业术语不准确、命令含糊不清楚命令不清严格操作规程 岗前培训确定检修项目内容 检修内容不明确设备损坏严格执行操岗前培训作规程制定检修计项目不明确、未 制定检修方案设备损坏严格操作规程 岗前培训工器具准备人的精神状态马虎大意 误操作 严格执行操 作规程岗前培训 5级5级5级5级泄压管道或设 备带压或 有介质压力表 更换 压力表接 头或法兰介质 泄 漏, 引起 烫 伤、 中毒 设备 或人严格执行操 作规程打螺岗前培训使用合格的安全防 护工器具4级4级螺栓锈死身伤害丝松动剂,检修时注意自身安现场清理、固体废弃物没有清污染环境,工具遗漏现场严格执行操作规程岗前培训4级评价总结马虎大意、专业术语不准确误操作严格执行操作规程岗前培训4级单位:仪表车间风险点岗位:生产现场工作任务:压力变送器检修蓝蓝作业步骤危险源或潜在事件(人、物、作业环境、管理)主要后果控制措施工程管理措施培训教育个体防护应急评价级别管控级别建议新增(改进)措施备注岗前培训接受调度命 确定检修项 目内容 制定检修计 工器具准备 泄压压力变 送器的 检修现场清理、专业术语不准确、命令含糊不清楚检修内容不明确 项目不明确、未 制定检修方案 人的精神状态马虎大意管道或设 备带压或 有介质量程不合 适 命令不清设备损坏设备损坏 误操作介质泄 漏, 引起 烫 伤、 中毒 测量 不准 技术处置固体废弃污染环境,工具物没有清遗漏现场严格操作规程 严格执行操作规程 严格操作规程 严格执行操 作规程严格执行操 作规程严格执行操 作规程严格执行操 作规程岗前培训岗前培训 岗前培训岗前培训 岗前培训岗前培训使用合格的安全防 护工器具5级5级5级5级4级4级4级理评价总结马虎大意、专业术语不准确严格执行操作规程岗前培训误操作2244级蓝风险点岗位:生产现场单位:仪表车间No:1工作任务:流量计检修序作业号步骤危险源或潜在事件(人、物、作业环境、管理)主要后果控制措施工程技术管理措施培训教育个体防护应急处置评价级别管控级别建议新增(改进)措施备注专业术语不准确、命令含糊不清楚确定检修项目内容检修内容不明确严格操作规程严格执行操作规程岗前培训岗前培训制定检修计项目不明确、未制定检修方案设备损坏严格操作规程岗前培训工器具准备人的精神状态马虎大意误操作严格执行操作规程岗前培训5级5级5级5级泄压管道或设备带压或有介质介质泄漏,引起烫伤、中毒岗前培训使用合格的安全防护工器具4级接受调度命令命令不清楚设备损坏严格执行操作规程单位:仪表车间 风险点岗位:生 产 现 场工作任务:远传液位计检修No :1现场清理、评价总结单位:仪表车间序作业号步骤接受调度命令确定检修项目内容固体废弃物没有清马虎大意、专业术语不准确危险源或潜在事件(人、物、作业环境、管理)专业术语不准确、命令含糊不清楚检修内容不明确污染环境,工具遗漏现场误操作严格执行操作规程严格执行操作规程风险点岗位:生产现场主要后果工程技术管理措施岗前培训岗前培训控制措施培训教育个体防护命令不清设备损坏4级工作任务:雷达液位计检修应急处置评价级别No:1管控级别建议新增(改进)措施备注制定检修计划工器具准备项目不明确、未制定检修方案人的精神状态马虎大意设备损坏误操作严格操作规程严格执行操作规程严格操作规程严格执行操作规程岗前培训岗前培训岗前培训岗前培训远传液位计检修离安装口太近人员中毒岗前培训严格执行操使用合格作规程的安全防护工器具5级5级5级5级4级现场清理、评价总结单位:仪表车间序作业号步骤接受调度命令确定检修项目内容固体废弃物没有清马虎大意、专业术语不准确危险源或潜在事件(人、物、作业环境、管理)专业术语不准确、命令含糊不清楚检修内容不明确污染环境,工具遗漏现场误操作严格执行操作规程严格执行操作规程风险点岗位:生产现场主要后果工程技术管理措施岗前培训岗前培训控制措施培训教育个体防护命令不清设备损坏4级工作任务:双金属温度计检修应急处置评价级别管控级别No:1建议新增(改进)措施备注制定检修计项目不明确、未制定检修方案设备损坏工器具准备人的精神状态马虎大意误操作严格操作规程严格执行操作规程严格操作规程严格执行操作规程岗前培训岗前培训岗前培训岗前培训泄压管道或设备带压或有介质介质泄漏,引起岗前培训严格执行操作规程5级335级335级335级33使用合格4级的安全防护工器具单位:仪表车间 风险点岗位:生 产 现 场 工作任务:热电阻、热电偶检修No : 1评价总结单位:仪表车间马虎大意、专业误操作严格执行操作规程岗前培训风险点岗位:生产现场4级工作任务:调节阀检修No:1作业步骤危险源或潜在事件(人、物、作业环境、管理)主要后果工程技术管理措施控制措施培训教育个体防护应急处置评价级别管控级别建议新增(改进)措施备注接受调度命令专业术语不准确、命令含糊不清楚严格操作规程岗前培训确定检修项目内容检修内容不明确设备损坏严格执行操作规程岗前培训制定检修计项目不明确、未制定检修方案设备损坏严格操作规程岗前培训工器具准备人的精神状态马虎大意误操作严格执行操作规程岗前培训333333335级5级5级5级泄压管道或设备带压或有介质调节阀检修阀门气缸内气源没介质泄漏,引起烫伤、中毒阀门误动严格执行操作规程严格执行操作规程岗前培训岗前培训使用合格的安全防护工器具使用合格的安全防4级4级。

工作危害分析JHA评价方法

工作危害分析JHA评价方法工作危害分析(Job Hazard Analysis,简称JHA)评价方法是一种系统性的方法,用于评估工作环境中潜在的危害因素和风险。

该方法可以帮助企业和组织识别并控制危害,以确保员工的安全和健康。

下面将详细介绍JHA评价方法的步骤和应用。

JHA评价方法的步骤如下:1.选择任务:首先,选择一个特定的工作任务或活动,该任务应该是明确的、可观察的,并且能够被分解为具体的步骤。

2.识别步骤:将所选任务分解为一系列具体的步骤,确保每个步骤都是可观察和可记录的。

3.识别危害:对每个步骤进行分析,识别可能存在的危害因素,这些危害因素可能包括机械、电气、化学、生物、物理和人为因素等。

4.评估风险:对识别的危害因素进行评估,确定其对员工的风险或潜在影响。

评估方法可以包括使用风险矩阵或使用定量分析工具来评估潜在的风险。

5.制定控制措施:对识别的风险因素制定控制措施,这些措施可以包括工程控制、行政控制和个人防护装备等。

确保措施的有效性和可操作性。

6.编写JHA报告:将所有识别的步骤、危害和控制措施记录在JHA报告中。

该报告应该清晰明确,以便员工和管理人员可以理解和执行。

JHA评价方法的应用包括:1.识别和减少事故风险:通过识别工作环境中的潜在危害因素,可以采取相应的控制措施来减少工作事故的发生。

2.符合法规要求:许多国家和地区的劳动法规要求企业和组织对工作环境进行评估和控制危害。

使用JHA评价方法可以帮助企业遵守法律法规,保证员工的安全。

3.提高安全意识:通过对工作环境中的危害因素进行识别和评估,员工可以更加了解自身工作环境的危险性,提高安全意识,采取相应的预防措施。

4.提高工作效率:通过减少危害因素,改善工作环境,可以提高员工的工作效率和生产能力。

总之,JHA评价方法是一种重要的工作危害分析方法,可以帮助企业和组织识别并控制工作环境中的危害因素。

通过JHA评价,可以减少事故风险,符合法规要求,提高安全意识和工作效率。

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析。

可以将佩戴防护用品和办理作业票等活动列入控制措施。

划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别。

然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施。

统观对这项作业所作的识别,规定标准的安全工作步骤。

最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问。

a)身体某一部位是否可能卡在物体之间b)工具、机器或装备是否存在危害因素c)从业人员是否可能接触有害物质d)从业人员是否可能滑倒、绊倒或摔落e)从业人员是否可能因推、举、拉、用力过度而扭伤f)从业人员是否可能暴露于极热或极冷的环境中g)是否存在过度的噪音或震动h)是否存在物体坠落的危害因素i)是否存在照明问题j)天气状况是否可能对安全造成影响k)存在产生有害辐射的可能吗l)是否可能接触灼热物质、有毒物质或腐蚀物质m)空气中是否存在粉尘、烟、雾、蒸汽以上仅为举例,在实际工作中问题远不止这些。

仪表工作危害分析(JHA)

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

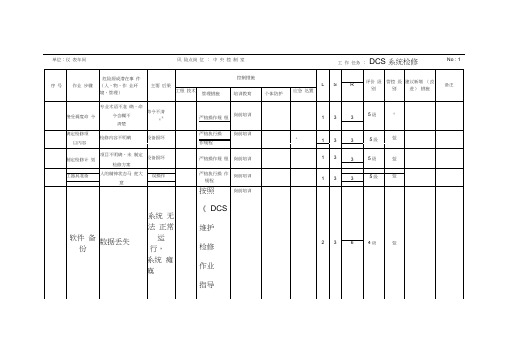

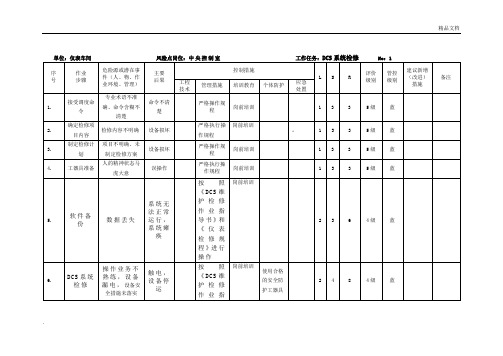

单位:仪表车间 风险点岗位:中央控制室工作任务:DCS系统检修No:1

序

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

设备损坏

严格操作规程

岗前培训

1

3

3

5级

蓝

4.

工器具准备

仪表检修作业工作危害分析(JHA+LS)

2

2

4

液位计

磕碰

擦拭结晶物

擦拭用力 过猛

导致仪表 损坏

1

2

2

螺栓未紧

安装连接螺栓

固,不满 足防爆要

爆炸 1 2 2

求

安装完毕 导致误判

观察确认检测数据是否准确 后未进行 断工艺参 2 2 4

确认

数

四级

可接受风 险

确认仪表有无联锁

未解除联 锁进行检 修

导致联锁 停车

22

4

监护人员是否到位

无监护检 修

花,短路 导致爆炸 2 2 或控制器

3

损坏

用力过猛

拆除需要更换的探测器

锈蚀严重 难以拆除

拆除导致 检修人员

1

2

2

磕碰

安装新探测器

防爆挠性 管未紧固

爆炸 2 2 4

安装完毕 导致误判

观察确认探测器是否正常 后未进行 断工艺参 2 2 4

确认

数

办理作业票

未办理作 业票作业

其它伤害

14

4

监护人员是否到位

无监护检 修

锈蚀严重 难以拆除

连接HART手操器进行标定

未正确操 作标定

恢复仪表过程接头

未正确连 接紧固

未紧固到 确认安装紧固到位后打开根部阀 位,根部

阀门泄露

观察确认压力是否正常 确认仪表有无联锁 监护人员是否到位

安装完毕 后未进行 确认 未解除联 锁进行检 修 无监护检 修

风险分析 风险等级划分

危害后果

L

S

压管作业

灼伤 1 4 4

检修仪表 电伴热

保温镀锌

拆除保温层后拆除损坏的伴热带

工作危害分析(JHA)法

工作危害分析法(JHA)一、什么是JHA?工作危害分析(JHA)又称工作安全分析(JSA)是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程.通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。

二、主要用途和方法JHA主要用来进行设备设施安全隐患、作业场所安全隐患、员工不安全行为隐患等的有效识别。

从作业活动清单中选定一项作业活动,将作业活动分解为若干相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。

三、作业步骤的划分作业步骤应按实际作业步骤划分,佩戴防护用品、办理作业票等不必作为作业步骤分析.可以将佩戴防护用品和办理作业票等活动列入控制措施.划分的作业步骤不能过粗,但过细也不胜繁琐,能让别人明白这项作业是如何进行的,对操作人员能起到指导作用为宜。

电器使用说明书中对电器使用方法的说明可供借鉴。

作业步骤简单地用几个字描述清楚即可,只需说明做什么,而不必描述如何做。

作业步骤的划分应建立在对工作观察的基础上,并应与操作者一起讨论研究,运用自己对这一项工作的知识进行分析。

如果作业流程长,作业步骤多,可以按流程将作业活动分为几大块,每一块为一个大步骤,可以再将大步骤分为几个小步骤。

四、危害辨识对于每一步骤都要问可能发生什么事,给自己提出问题,比如操作者会被什么东西打着、碰着;他会撞着、碰着什么东西;操作者会跌倒吗;有无危害暴露,如毒气、辐射、焊光、酸雾等等。

危害导致的事件发生后可能出现的结果及其严重性也应识别.然后识别现有安全控制措施,进行风险评估。

如果这些控制措施不足以控制此项风险,应提出建议的控制措施.统观对这项作业所作的识别,规定标准的安全工作步骤.最终据此制定标准的安全操作程序。

1、识别各步骤潜在危害时,可以按下述问题提示清单提问.a)身体某一部位是否可能卡在物体之间?b)工具、机器或装备是否存在危害因素?c)从业人员是否可能接触有害物质?d)从业人员是否可能滑倒、绊倒或摔落?e)从业人员是否可能因推、举、拉、用力过度而扭伤?f)从业人员是否可能暴露于极热或极冷的环境中?g)是否存在过度的噪音或震动?h)是否存在物体坠落的危害因素?i)是否存在照明问题?j)天气状况是否可能对安全造成影响?k)存在产生有害辐射的可能吗?l)是否可能接触灼热物质、有毒物质或腐蚀物质?m)空气中是否存在粉尘、烟、雾、蒸汽?以上仅为举例,在实际工作中问题远不止这些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备或人身伤害

打螺丝松动剂,检修时注意自身安全

岗前培训

2

3

6

4级

蓝

7.

现场清理、

固体废弃物没有清理

污染环境,工具遗漏现场

严格执行操作规程

岗前培训

2

2

4

4级

蓝

8.

评价总结

马虎大意、专业术语不准确

误操作

严格执行操作规程

岗前培训

2

2

4

4级

蓝

单位:仪表车间 风险点岗位:生产现场工作任务:压力变送器检修No:1

根部阀关不死

介质泄漏,引起烫伤、中毒

严格执行操作规程

岗前培训

2

4

8

4级

蓝

7.

现场清理、

固体废弃物没有清理

污染环境,工具遗漏现场

严格执行操作规程

岗前培训

2

2

4

4级

蓝

8.

评价总结

马虎大意、专业术语不准确

误操作

严格执行操作规程

岗前培训

2

2

4

4级

蓝

单位:仪表车间 风险点岗位:生产现场工作任务:雷达液位计检修No:1

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

设备损坏

严格操作规程

岗前培训

1

3

3

5级

蓝

4.

工器具准备

人的精神状态马虎大意

误操作

严格执行操作规程

岗前培训

1

3

3

5级

蓝

5.

软件备份

数据丢失

系统无法正常运行,系统瘫痪

按照《DCS维护检修作业指导书》和《仪表检修规程》进行操作

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

设备损坏

严格操作规程

岗前培训

1

3

3

5级

蓝

4.

工器具准备

人的精神状态马虎大意

误操作

严格执行操作规程

岗前培训

1

3

3

5级

蓝

5.

远传液位计检修

离安装口太近

人员中毒

严格执行操作规程

岗前培训

使用合格的安全防护工器具

2

4

8

4级

蓝

6.

现场清理、

固体废弃物没有清理

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

设备损坏

严格操作规程

岗前培训

1

3

3

5级

蓝

4.

工器具准备

人的精神状态马虎大意

误操作

严格执行操作规程

岗前培训

1

3

3

5级

蓝

5.

泄压

管道或设备带压或有介质

介质泄漏,引起烫伤、中毒

严格执行操作规程

岗前培训

使用合格的安全防护工器具

2

3

6

4级

蓝

6.

压力表更换

序

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

岗前培训

。

仪表显示不正常。介质腐蚀传感器造成仪表损坏

严格执行操作规程

岗前培训

2

4

8

4级

蓝

7.

现场清理、

固体废弃物没有清理

污染环境,工具遗漏现场

严格执行操作规程

岗前培训

2

2

4

4级

蓝

8.

评价总结

马虎大意、专业术语不准确

误操作

严格执行操作规程

岗前培训

2

2

4

4级

蓝

单位:仪表车间 风险点岗位:生产现场工作任务:远传液位计检修No:1

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

命令不清楚

严格操作规程

岗前培训

1

3

3

5级

蓝

2.

确定检修项目内容

检修内容不明确

设备损坏

严格执行操作规程

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

岗前培训

2

3

6

4级

蓝

6.

DCS系统检修

操作业务不熟练,设备漏电,设备安全措施未落实

触电,设备停运

按照《DCS维护检修作业指导书》和《仪表检修规程》进行操作

岗前培训

使用合格的安全防护工器具

2

4

8

4级

蓝

7.

现场清理、

固体废弃物没有清理

污染环境,工具遗漏现场

严格执行操作规程

岗前培训

2

2

4

4级

蓝

8.

评价总结

岗前培训

。

1

3

3

5级

蓝

3.

制定检修计划

项目不明确、未制定检修方案

设备损坏

严格操作规程

岗前培训

1

3

3

5级

蓝

4.

工器具准备

人的精神状态马虎大意

误操作

严格执行操作规程

岗前培训

1

3

3

5级

蓝

5.

泄压

管道或设备带压或有介质

介质泄漏,引起烫伤、中毒

严格执行操作规程

岗前培训

使用合格的安全防护工器具

2

4

8

4级

蓝

6.

压力变送器的检修

误操作

严格执行操作规程

岗前培训

2

2

4

4级

蓝

单位:仪表车间 风险点岗位:生产现场工作任务:PLC系统检修No:1

序

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急

处置

1.

接受调度命令

专业术语不准确、命令含糊不清楚

污染环境,工具遗漏现场

严格执行操作规程

岗前培训

2

2

4

4级

蓝

8.

评价总结

马虎大意、专业术语不准确

误操作

严格执行操作规程

岗前培训

2

2

4

4级

蓝

单位:仪表车间 风险点岗位:生产现场工作任务:热电阻、热电偶检修No:1

序

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

3

3

5级

蓝

5.

SIS系统检修

操作业务不熟练,设备漏电,设备安全措施未落实

触电,装置联锁停车

按照《SIS维护检修作业指导书》和《仪表检修规程》进行操作

岗前培训

使用合格的安全防护工器具

2

5

10

3级

黄

6.

现场清理、

固体废弃物没有清理

污染环境,工具遗漏现场

严格执行操作规程

岗前培训

2

2

4

4级

蓝

7.

评价总结

马虎大意、专业术语不准确

序

号

作业

步骤

危险源或潜在事件(人、物、作业环境、管理)

主要

后果

控制措施

L

S

R

评价级别

管控级别

建议新增

(改进)措施

备注

工程技术