TEU集装箱船船体建造施工工艺

18000TEU超大集装箱船舵鳍分段结构特点及建造工艺研究

18000TEU超大集装箱船舵鳍分段结构特点及建造工艺研究作者:韩俊王颢李超来源:《机电信息》 2015年第24期韩俊王颢李超(上海外高桥造船有限公司,上海200137)摘要:舵鳍分段是船舶结构的重要组成部分,是连接船舶操纵装置舵叶的分段,其重要性不言而喻。

设计及建造过程中如何保证其结构顺利装配及建造精度,关系到后续舵系的拉线照光、镗孔和安装是否顺利,进而会影响到整个船舶的建造进度。

现重点分析上海外高桥造船有限公司承接的首艘18000TEU超大集装箱船舵鳍分段的结构特点、生产设计及建造相关工艺,并对比三大主流船舶在该分段的主要差异点。

关键词:舵鳍;舵筒;建造精度0引言舵是实现船舶操纵的主要设备,舵系工作的好坏将直接影响船舶的推进特性及正常航行,对船舶稳定性有直接影响。

目前散货船、油轮以及集装箱船采用半悬挂式半平衡舵,舵安装在艉部舵鳍分段上,舵鳍分段由纯铸钢或钢板和铸钢组合的挂舵臂与艉部划分出的一部分船体结构组合而成,此分段的建造质量和精度直接决定了后续的舵系安装质量,进而会影响到船舶建造质量和进度。

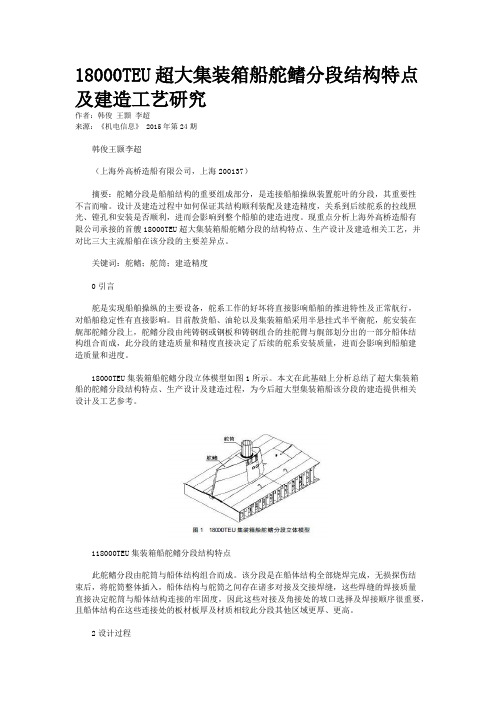

18000TEU集装箱船舵鳍分段立体模型如图1所示。

本文在此基础上分析总结了超大集装箱船的舵鳍分段结构特点、生产设计及建造过程,为今后超大型集装箱船该分段的建造提供相关设计及工艺参考。

118000TEU集装箱船舵鳍分段结构特点此舵鳍分段由舵筒与船体结构组合而成。

该分段是在船体结构全部烧焊完成,无损探伤结束后,将舵筒整体插入,船体结构与舵筒之间存在诸多对接及交接焊缝,这些焊缝的焊接质量直接决定舵筒与船体结构连接的牢固度,因此这些对接及角接处的坡口选择及焊接顺序很重要,且船体结构在这些连接处的板材板厚及材质相较此分段其他区域更厚、更高。

2设计过程随着公司造船效率的不断提升,生产部门对设计图纸的质量要求也在提高。

设计是生产的先行,设计时考虑得越周到细致,给生产现场带来的便利就越大。

因此,在舵鳍分段的结构设计过程中对具体的焊接坡口、具体的建造方式以及为顾及施工方便而进行合理化设计等各方面都需要予以全面细致的考虑,以确保分段建造的质量。

船舶建造施工工艺

船舶建造施工工艺船舶建造是一项涉及多个领域知识和技能的复杂工程,而船舶建造施工工艺则是其中一个至关重要的环节。

本文将探讨船舶建造施工工艺的主要内容及其在船舶建造过程中的作用。

一、船舶建造施工工艺的概述船舶建造施工工艺是指在船舶设计图纸的基础上,按照特定的工艺要求和施工流程,采用一系列具体的施工方法和技术手段,对船舶进行组装、焊接、切割、涂装等工艺活动的过程。

船舶建造施工工艺包括船体、船板、舾装、设备安装等方面,涉及到船体结构、机械设备、涂漆、电气等多个专业领域。

二、船舶建造施工工艺的流程1. 船体结构施工:船体结构是船舶的骨架,承担着船体的承载和支撑作用。

船体结构施工包括船壳构件的制作、组装、焊接等工艺活动,其中包括船板、船梁、船板龙骨等构件的加工和安装。

2. 船舶设备安装:船舶设备安装是指船舶各种设备和系统的安装调试工作,包括主机、副机、舵机、螺旋桨、输油系统、电气系统等的安装和联调工作。

3. 船舶涂装工艺:船舶涂装是对船舶船髙利用高分子树脂涂料进行表面涂装的一种工艺,用以保护船体、防止腐蚀和提高船舶的外观。

4. 舾装工艺:舾装是指船舶的内部装饰和舒适设施的安装工作,包括船舱布局、内饰装饰、舱口制作等。

三、船舶建造施工工艺的关键技术1. 自动化焊接技术:船舶建造中大量使用焊接工艺,自动化焊接技术可以提高焊接效率和质量,保证船体的密封性和强度。

2. 软化处理技术:船舶在使用过程中会受到海水和海气的侵蚀,因此需要进行软化处理,以延长船体的使用寿命。

3. 压载水舱技术:压载水舱是船舶的重要组成部分,对船舶的浮力和稳定性具有重要影响,需要采用先进的技术对其进行设计和施工。

四、船舶建造施工工艺的发展趋势随着科技的不断进步和船舶建造技术的不断完善,船舶建造施工工艺也在不断发展和创新。

未来,船舶建造施工工艺将主要表现在以下几个方面:1. 数字化设计和制造:船舶建造将更多地采用CAD、CAM等数字化设计和制造技术,提高工艺的精度和效率。

船体整体建造施工工艺设计

船体整体建造施工工艺A、船体建造程序一、准备工作:1、清理打扫水泥船台;2、船台中心部位涂带状红漆;3、用激光经纬仪在红漆带上打(画)出中心线并作为永久标记;4、同时测量并计算出该船台实际倾斜度。

二、排墩1、在中心线位置排放中心墩;2、确定墩位前后倾斜度(一般不超过7/1000);3、墩距不超过2m;4、确定艏艉中心线,做上记号及标杆,以便以后测量船的直线度,测定轴中心的正确度,即舵筒中心的正确度用;5、做好中心各墩的高度。

三、样台及放样样台可用角铁上铺铁板,也可直接铺放在平整地面上,拼好并到好油漆,按型值放样,放样必须准确,否则装配合会有难度。

四、下料在船台墩排好,材料进场后,底板以下构件及扶强材开始下料,如实肋板、水密补板、边纵桁、舭肘桁等,下料样板尺寸要准,划线明确准确,切割力求光顺、平整、无毛刺,较长平直部位,尽量用半自动机切割,并归堆待用。

做好记录。

五、上K桁板在中心墩排好,测量倾斜度后开始上K桁板,船中先上向首、尾铺开,在上K珩板时,板的对接缝不要在墩子上,K桁板对接缝采用刨边机或半自动切割开坡口后焊前打磨,并要用507焊条。

也要注意对接外板缝不能在舱壁或肋部位,最佳位置在距舱壁或肋骨100—150mm以。

在装K桁板同时,着手下双层底的构件,如实肋板、纵桁材,节点肘板,支撑,衬板等。

在装K桁板同时,未装肋板之前,把船肿两边底板A、B、C行板,预先在船台到位,并纵向拼好板缝用自动焊焊好(横向不要焊),此时拍片检查施焊情况。

拼板时焊缝两端安装好引、熄弧极。

六、上纵珩,划K板上的中纵桁安装线K板安装完成后,可上中纵桁,中纵桁下料后,四边坡口,打磨(自动割刀开坡口),用507拼装,与K板必须垂直并固定。

在上主龙筋前除划好主龙筋安装线外,还需划好肋位线,在划肋位线时,一般每道肋位放大1mm~1.5mm,防止焊接收缩面造成船总长缩短。

上中纵桁,按K桁板上的肋距线划肋位线垂直线,K桁斑上肋位线与主龙筋肋位线都是从船中向艏艉进行。

855TUE集装箱船体施工要领

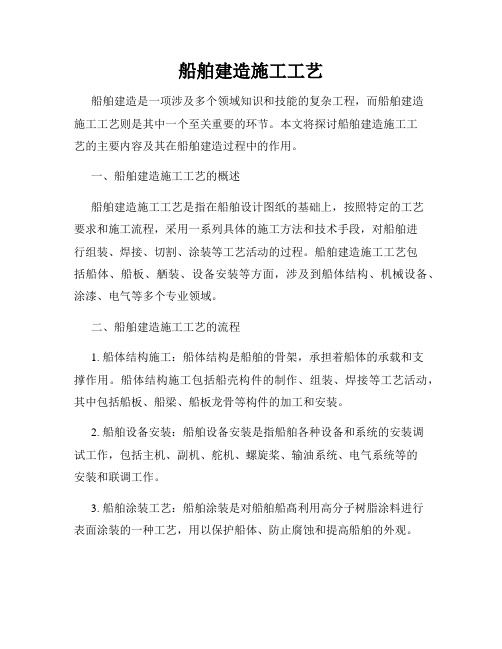

855TUE集装箱船船体施工要领图号:共14 页第 2 页一、结构主要参数1、主尺度:总长 140.70m两柱间长 130.60m型宽 23.20m型深 11.50m结构吃水 8.70m设计吃水 8.00m2、肋距:尾——FR50、FR129——FR177 625mmFR50——FR85、FR89——FR124 800mmFR85——FR89 695mmFR124——FR129 775mmFR177——首 600mm3、梁拱:主甲板50mm(半宽10234处平线、二舷斜直线)4、层高:货舱内底高尾为1600mm和2600mm机舱平台高为4000mm,首部为4200mm下甲板距BL 8800mm上甲板距BL 11500mm二、施工总要领1、船体合拢为#1船台,船台参数248mX60m,200t门式起重机1台,100t门式起重机1台,坡比1:21.5。

2、翻身分段总重量应小于100吨,特殊情况可商定。

3、零件、外板(曲线)和肋板、横梁实施数控号料切割划线(划出构架线、狭长零件和曲线零件应划出基准平线)。

4、曲型壳板加工,采用油压机作业,水火弯板加工。

5、型材采用逆直线法冷热加工(单线、双线),弯曲大的部件应采用样条加工,或平台板上划型线水火加工。

6、拼板边缘坡口及直线加工采用铣边、刨边和半自动切割加工。

7、船台无余量、合拢区域所有纵向构件和板材对接缝,采用CO2单面衬垫焊。

8、无余量合拢区域为所有双层底分段和中部舷侧分段,一端余量由立体分段完工用激光划线切割。

9、每分段的中间肋位为肋骨检验线,分段完工应号出,并做出硬印记号。

10、电焊收缩补偿量:横向每纵骨间距之间加放0.5mm,纵向收缩在分段余2、分段上船台、货舱平行舯体部分立体分段无余量船台合拢。

首尾立体分段一端正作,另一端留有船台切割余量。

3、横向纵骨间加放0.5、纵向强框架间加放1mm焊接补偿值。

4、机舱FR50向尾分段、首部FR170向首分段、基线放1/1000船台反变形,详见第十条船体变形控制。

船舶修造工程施工工艺的船体制造与设备安装

船舶修造工程施工工艺的船体制造与设备安装船舶修造工程是一个复杂而精细的过程,其中船体制造与设备安装是其中两个主要环节。

本文将深入探讨船体制造与设备安装的关键步骤和技术要点。

一、船体制造船体制造是船舶修造工程中最为基础和核心的环节之一。

在船体制造过程中,需要注意以下几个方面:1.设计方案:在船体制造前,必须根据船舶的使用要求和功能需求进行详细的设计方案,包括船舶的尺寸、结构和型号等信息。

设计方案必须符合相关的规范和标准。

2.材料选用:船体制造所使用的材料必须具备良好的强度、耐久性和耐腐蚀性能。

一般情况下,船体制造所使用的主要材料包括钢板、铝合金和复合材料等。

材料的选择要根据船舶的使用环境和条件进行合理的考虑。

3.焊接与拼装:在船体制造过程中,焊接和拼装是不可或缺的步骤。

焊接主要用于连接和固定船板和构件,保证船体的整体强度和稳定性。

拼装则是将焊接好的构件按照设计方案进行组装和安装。

4.质量控制:船体制造过程中,必须进行严格的质量控制,以确保船体的质量符合要求。

质量控制包括材料检验、焊接质量检验和舾装质量检验等。

二、设备安装设备安装是船舶修造工程中的另一个重要环节,其中包括船舶主要设备和辅助设备的安装。

1.船舶主要设备安装:船舶主要设备包括主机、发电机组、船舶舵机和锚机等。

设备的安装必须根据设备的技术要求和安装标准进行,确保设备的正常运行和使用。

2.船舶辅助设备安装:船舶辅助设备包括通风设备、给排水设备和消防设备等。

这些设备的安装通常需要根据船舶的布局和功能需求进行合理布置和连接。

3.电气设备安装:船舶的电气设备安装同样是一个重要的环节。

在电气设备安装过程中,必须严格按照电气布线图和连接要求进行,确保电气设备的正常运行和安全使用。

三、船体制造与设备安装的关联船体制造和设备安装是密切相关的,二者相辅相成。

船体制造提供了安装设备的基础和支撑,而设备安装则为船体提供了必要的功能和使用条件。

在船体制造阶段,必须考虑到设备的重量、尺寸和安装位置等因素,提前进行合理的预留和防护措施,为设备的安装提供方便条件。

35M—406TEU集装箱船船体建造施工工艺 1

135M—406TEU集装箱船船体建造施工工艺1、概述1-1本船船型方艏方艉、双桨双舵并设置导流管装置,全船FR0~FR19为艉尖舱;FR19~FR39为机舱;FR39~FR44为隔离舱;FR44~FR237为货舱;FR237~FR250为辅机舱;FR250~艏为艏尖舱。

1-2本船船体建造按“LR”船级社《入级和建造规范》和有关法定检验技术规则及图纸和CCS检验标准及生产设计图纸建造工艺等有关技术文件。

1-3主尺度:船长134.92M两柱间长132.54M船宽15.00M型深4.90M满载吃水3.60M肋距0.52M梁拱0.200M1-4船体结构:本船主船体为双层底、双舷侧、单甲板、大舱口;艏艉尖舱、机舱及辅机舱均为单底、单舷侧、单甲板;艉甲板室为半埋入式。

该船结构形式:货舱区;双层底;舷侧箱体均为混合骨架式,艏艉舱、机舱、辅机舱及甲板室均为横骨架式结构。

1-5船体材料:⑴本船船体采用钢材经“LR”船级社认可,应符合“LR”船级社《入级和建造规范》技术要求。

全船板材及型材,根据规定的要求进行预处理。

⑵焊接材料①埋弧自动焊焊丝及焊剂选用。

对AH36高强度结构钢,选用H08MnA焊丝,选配焊剂430;其它普通结构钢均采用H08A焊丝,选配焊剂430或431均可采用。

②CO2气保焊丝的选用;对AH36高强度结构钢,选用H08Mn2siA焊丝;其它普通结构钢均选用H08Mn2si焊丝。

③手工焊焊条的选用;对AH36高强度结构钢焊缝,大环缝及重要结构焊缝均采用E5015低氢焊条,船体其它结构选用4303酸性焊条。

2、船体建造方案:根据本厂起重设备、生产场地、生产加工设备及船体分段转场运输,起吊能力等因素;⑴FR0~FR19(即101艉分段)采用反身建造法;⑵FR19~FR44(BL102机舱双层底分段)采用反身建造法;舷侧(SL102p/s)分段采用卧式建造法;⑶FR44~FR237(BL201~BL208货舱双层底分段)采用正造法;舷侧(SL201~SL208p/s分段)采用卧式建造法;⑷FR237~FR250(BL301辅机舱双层分段)采用反身建造法;舷侧(SL301p/s分段)采用卧式建造法;其FR237~FR250较甲板及平台甲板分段采用反身建造法;⑸FR250~艏(即301艏分段)采用反身建造法;⑹103甲板室分段采用平面分段制造然后组成立体分段;2-1分段划分和分段布置<详见生产设计分段划分图>2-2船体建造程序:2-2-1部件与组合件的装配——将加工各种零件组成部件和组合件(小合拢)2-2-2分段制造——将各种零件、部件组合件组成分段(中合拢)2-2-3将各分段及组合件、部件组成船体(大合拢)2-3船舶建造工艺流程:生产设计各种零件、构件数控下料及加工零件、构件装配及组合件组装船体分段的各种板件拼板埋弧自动焊各分段胎架制作各分段制造各分段船台大合拢各分段合拢缝的焊接焊缝无损探伤检测船体各舱室密性试验船、机、电、舾装件的装焊船体除锈涂装机电安装各居住舱室装潢机电设备调试和系泊试验航行试验船、机、电消缺交船。

浅谈1667TEU集装箱船导轨安装工艺及精度控制

浅谈1667TEU集装箱船导轨安装工艺及精度控制摘要:集装箱船是一种用来运输集装箱的大型船舶,船上通常配备导轨,用于固定和定位集装箱,以确保在航行过程中集装箱的稳定安全。

本文旨在通过1667TEU集装箱船货舱导轨的制作及安装,浅谈导轨安装工艺和精度控制。

关键词:集装箱船;导轨安装;精度控制过去几十年,随着海运集装箱运输效率的提高,集装箱船的规模大幅提高。

集装箱船结构和形状跟常规货船有明显不同。

它外形狭长,单甲板,上甲板平直,船体是一座庞大的仓库。

货舱安装导轨,用于固定和定位集装箱,以确保在航行过程中集装箱的稳定安全。

当集装箱下舱时,起着定位作用,船在海上遇到恶劣天气时,又可以牢牢固定住集装箱[1]。

1、1667TEU集装箱船船型介绍该船为近海集装箱运输船,总长167.30 m,垂线间长163.00 m,型宽27.30 m,型深14.00 m,设计吃水10.10m,可装载20英尺集装箱1667箱,40英尺集装箱820箱。

货舱区配备吊离式舱口盖,舱口盖上面布置有箱脚,可以装载集装箱。

为确保集装箱船装载的稳定性和安全性,该船货舱区配备导轨。

导轨的设计要符合相关法规、规范的要求,安装要满足相关标准精度控制要求,这些要求包括船舶结构强度、导轨材料的耐磨性和防腐蚀性能等方面。

导轨主要由导轨架体、导头组成。

整体式导轨架体由角钢拼装成T型或L型两种形式,架体设置由中间肘板和连接板与船体连接。

除此外,在横舱壁上还布置有导向导轨,单面至少包括6个双面组合式导轨、2个单面整体式导轨。

防撞导轨,布置在货舱舷侧纵壁上,防止在堆放20英尺集装箱时箱体对船体的撞击。

导头通常是一个固定的金属或橡胶块,用于将集装箱锁定在导轨上,防止集装箱在海上运输时晃动或滑动。

图1 Fr.72横舱壁导轨架布置图2 一种典型A型导头2、精度控制为了确保集装箱在装载和运输过程中能够正确、安全地固定在导轨上,并保持良好的稳定性,导轨的制作、安装要满足精度控制的要求。

集装箱船建造工艺流程

集装箱船建造工艺流程你们见过在大海上航行的集装箱船吗?那些大大的船就像海上的巨人,能装好多好多的集装箱呢。

今天呀,咱们就来了解一下这种神奇的集装箱船是怎么建造出来的。

想象一下,要建造一艘集装箱船,就像我们搭积木一样,不过这个积木超级大,而且复杂得多。

最开始呢,得有一个好的设计图。

设计师们就像画家一样,不过他们画的不是普通的画,而是船的样子。

他们要想好船有多长、多宽,能装多少个集装箱。

比如说,一艘大的集装箱船可能要装几千个集装箱呢,那这个船的肚子就得设计得超级大。

这就好比我们要做一个很大的盒子来装东西,得先想好这个盒子的大小形状。

有了设计图之后,就开始准备建造的材料啦。

建造集装箱船需要好多好多的钢铁,这些钢铁就像我们盖房子用的砖头一样重要。

工人们会把钢铁切割成合适的形状和大小。

这就像我们剪纸一样,要把纸剪成我们想要的形状。

不过钢铁可比纸硬多啦,切割的时候会有好多火花溅出来,像放小烟花一样漂亮。

接下来就是把这些切割好的钢铁组装起来。

这就像是拼拼图,一块一块地把船的骨架搭起来。

工人们用大吊车把钢铁部件吊起来,然后再焊接在一起。

焊接的时候呀,会发出很亮的光,还会有像小闪电一样的火花。

慢慢地,船的形状就出来了,就像一个巨大的钢铁怪物躺在那里。

船的骨架搭好之后,就要给它穿上“衣服”啦。

这个“衣服”就是船的外壳。

工人们会把一块块的钢板铺上去,然后再焊接好。

这时候的船看起来就更像一艘船了,但是还没有完工哦。

然后呢,要给船装上各种各样的设备。

就像我们给玩具娃娃装上眼睛、鼻子一样。

船需要发动机,这样它才能在大海里跑起来。

发动机可大啦,就像一个超级大的铁盒子。

还要装上舵,舵就像船的方向盘,能让船转弯。

比如说,当船要进港口的时候,舵就会发挥作用,让船稳稳地靠岸。

船里面也要装修呢。

要划分出不同的房间,有船员住的地方,还有放各种东西的仓库。

船员住的房间就像我们的小卧室一样,不过在船上会晃来晃去的。

就是把集装箱的固定装置安装好。

688TEU集装箱船技术说明书

SPECIFICATIONof688TEU CONTAINER VESSEL 688TEU集装箱船技术规格书二零零柒年九月TABLE OF CONTENTSGeneral and Hull part目录总体及船体部分1.General船舶总体…………….1.1General Description总述1.1.1 Purpose and Navigation Area用途和航区1.1.2 Ship Type船型1.2 Classification, Rules and Regulation, Certificate船级、规范、规则和证书1.2.1 Classification船级1.2.2 Rules and Regulation规范和规则1.2.3 Certificate证书1.3 Principal Dimensions and Particulars主要尺度1.3.1 Principal Dimensions主要尺度1.3.2 Deck Heights甲板间高1.3.3 Camber and Sheer舷弧和梁拱1.3.4 Frame Spacing肋距1.3.5 Double Bottom Height and Side Tank Width双层底高度和边舱宽度1.4 Speed, Propeller and Endurance航速、螺旋桨及续航力1.4.1Speed航速1.4.2Propeller螺旋桨1.4.3Endurance续航力1.5Dead Weight Determination载重量的核定1.6Dead Weight and Tonnage载重量和吨位1.6.1Dead Weight载重量1.6.2Tonnage吨位1.7Trim and Stability纵倾和稳性1.8Freeboard干舷1.9Cargo Hold and Opening Dimension舱数货开口尺寸1.10Container Capacity集装箱容量1.11Complement船员定额1.12General Arrangement总布置概况1.13Material, Workmanship, Standards and Measurement Unit 材料、工艺、标准及单位制1.13.1Material材料1.13.2Workmanship工艺1.13.3Standards标准1.13.4Measurement Unit System量度单位1.14Inspection, test and trial检查、试验和试航1.14.1General总则1.14.2Inclination experiment倾斜试验1.14.3Sea Trial and Test海上试航和试验1.15Name Plates铭牌1.16Finish Drawings完工图纸1.17Delivery交船2Hull Structure船体结构2.1General概述2.1.1 Design Basis设计依据2.1.2 Structure Type结构型式2.2Design Keypoints设计要点2.2.1 Shell Plating外板2.2.2 Cargo Hold Structure货舱结构2.2.3 Engine Room Structure机舱结构2.2.4 Forepeak Structure首部结构2.2.5 Stern Structure尾部结构2.2.6 Superstructure and Deck House上层建筑及甲板室2.2.7 Stem首柱2.2.8 Stern Frame and rudder horn尾推进器柱、挂舵壁2.2.9 Bilge Keels舭龙骨2.2.10 Chain Locker锚链舱2.2.11 Engine Casing机舱棚2.2.12 Bulwark舷墙2.2.13 Foundations基座2.2.14 Suction, Air hole and Water hole吸口、气孔、流水孔2.2.15 Ice-B Strengthening B级冰区加强2.2.16 others其他2.3Main Member Dimension of Superstrure Deck House上层建筑及甲板室主要构件尺寸3Deck Machinery甲板机械3.1Electric-Hydraulic Windlass电动液压起锚机3.2Steering Gear舵机3.3Hydraulic Mooring Winches液压系泊绞车3.4Electric Driven Rescue Boat Davit电动救助艇绞车3.5Electric Driven Life Boat Davit电动救生艇绞车3.6Accommodation Ladder Winches舷梯绞车4Outfitting Equipment舾装设备4.1 Outfitting number舾装数4.2 Mooring Equipment锚泊设备4.2.1 Anchor锚4.2.2 Anchor Chain锚链4.2.3 Hawse pipe锚链筒4.2.4 Chain Stopper掣链器4.2.5 Chain Quick Release弃锚器4.2.6 Chain Pipes锚链管4.2.7 Foundation of windlass锚机基座4.2.8 Accessories and spare parts of anchor chain锚链的附件及备件4.2.9 Operation platform操作平台4.3 Mooring equipment系泊设备4.3.1 Mooring rope系泊缆索4.3.2 Mooring outfitting系泊属具4.4 Rudder Equipment舵设备4.4.1 Rudder blade舵叶4.4.2 Rudder stock舵杆4.4.3 Rudder carrier bearing上舵承4.4.4 Rudder Pintle舵销4.4.5 Others其它4.5 Steel door, window and cover金属门、窗、盖4.5.1 Steel door钢质门4.5.2 Porthole and window舷窗和窗4.5.3 Manhole Cover人孔盖4.5.4 Screen Window纱窗4.6 Stair, railing and handrail扶梯、栏杆、扶手4.6.1 Steel stair钢质斜梯4.6.2 Vertical ladder直梯4.6.3 Accommodation ladder舷梯4.6.4 Draught ladder吃水挂梯4.6.5 Pilot ladder引水员梯4.6.6 Railing and bulwark栏杆及舷墙4.6.7 Handrail扶手4.6.8 Eye plate and lift ring眼板吊环4.7 Sunshade天幕4.8 Canvas covers帆布罩4.9 Life saving equipment救生设备4.9.1 life boat and davit救生艇及艇架4.9.2 inflatable life raft气胀式救生筏4.9.3 life buoy救生圈4.9.4 life jacket救生衣4.9.5 life rope throwing appliance抛绳设备4.10 fire fighting equipment消防设备4.11 mast equipment桅樯设备4.12 accoustic and light equipment声光信号设备4.13 navigation equipment航行设备4.14 corrosion-proof equipment防蚀装置4.15 others其他4.15.1 bottom plug船底塞4.15.2 bell船钟4.16 spare parts and tools备品和属具5 cabin outfitting舱室舾装5.1 fire proof structure防火结构5.1.1 General总则5.1.2 Space division处所分类5.1.3 fire proof door防火门5.2 joiner and outfitting木作绝缘5.3 deck covering甲板敷料5.3.1 Deck cement covering甲板敷料5.3.2 Rubber floor covering橡胶地毡5.3.3 Wood grating木质格栅5.4 crew living cabins and public cabins船员居住舱室和公共舱室5.4.1 General总则5.4.2 Furniture and equipment家具和设备5.4.3 Living cabins furnishing居住舱室的设备5.4.4 Public cabins furnishing公共舱室设备5.4.5 Curtains窗帘织物5.4.6 Beddings卧具织物5.4.7 Hardware in cabins舱室小五金5.5 Shelves in store储藏室搁架5.6 Provision store干粮库5.7 Galley equipment 厨房设备5.8 Sanitary spaces卫生处所5.9 Laundry room and drying room洗衣间、烘衣间6 Paint and cement油漆和水泥6.1 General总则6.2 Paint油漆6.3 Cement水泥1GENERAL船舶总体1.1 General description总述1.1.1 purpose and navigation area用途及航区The purpose of this Vessel is mainly for container and other dry cargo transportation. It shall be capable to berth at any Chinese seaports as well as ports of in South Asia, Japan, and Korea etc.The Vessel shall mainly navigate in distant seawaters.The Vessel is designed in accordance with Technical Regulation for Statutory Survey of Seagoing Ships Statutory (CCS, 1999), and the hull is strengthened according to Ice B requirement.本船为一艘以运载集装箱为主,同时也能运载其他货物。

3600 TEU集装箱船建造方案设计

Shipbuilding Technology Research3 600 TEU集装箱船建造方案设计朱雨雷,伍平平(舟山中远海运重工有限公司,浙江舟山 316131)摘要:集装箱船特点是线型变化大、精度要求高,相对于其他常规船型,建造难度较大。

针对造船领域集装箱船建造方案策划所需考虑的多种因素,进行研究探讨,以3 600 TEU集装箱船为例,介绍集装箱船建造方案策划的各项举措,保障项目成功实施。

关键词:集装箱船;建造方案;设计中图分类号:U671.4 文献标志码:A DOI:10.14141/j.31-1981.2021.01.005Design on Construction Scheme of 3 600 TEU Container ShipZHU Y ulei, WU Pingping(COSCO SHIPPING Heavy Industry (Zhoushan) Co., Ltd., Zhoushan 316131, Zhejiang, China) Abstract: Container ships are characterized by large type changes and high accuracy requirements. Compared with other conventional ship types, it is relatively difficult to build. The various factors that needto be considered in the construction planning of container ships in the field of shipbuilding are studied.T aken a 3 600 TEU container ship as an example, the various measures of container ship construction planning are introduced to ensure the successful implementation of the project.Key words: container ship; construction plan; design0 引言船舶建造是一项庞大的综合工程,其中建造方案是船舶制造的重要组成部分,是每个项目的建造指导性文件,用以指导项目的生产、工艺和管理等方面的工作。

船舶建造施工工艺

船舶建造施工工艺船舶建造是一个复杂而庞大的过程,其中施工工艺是确保船舶质量和安全性的关键。

本文将介绍船舶建造中的几个主要施工工艺。

一、船体制造工艺1. 钢板加工与焊接:船体的主要结构是由钢板构成的,因此钢板加工与焊接是船舶建造中的重要工艺。

首先,要对大型钢板进行切割、拼接和整形,以满足建造要求。

然后,采用焊接工艺将各个构件进行连接,确保船体的结构强度和密封性。

2. 船坞建设:船坞是进行船舶建造的核心场所。

船坞的建设包括深基坑开挖、浇筑船台地基、安装各项设备等工艺。

在船坞内,可以进行船舶的各项组装、安装和测试工作。

3. 涂装与防腐:为了保护船体免受水流、海洋生物和腐蚀物的侵蚀,涂装和防腐是必不可少的工艺。

通过刷涂底漆、中间漆和面漆,可以有效提高船体的耐用性和美观度。

二、舾装与设备安装工艺1. 电气与自动化系统安装:船舶的电气与自动化系统是保证船舶正常运行的重要组成部分。

在舾装阶段,需要安装电缆、开关、插座等电气设备,并进行布线和连接。

同时,还需要对自动化仪器、传感器等进行安装和调试。

2. 管道与通风系统安装:船舶的管道和通风系统包括给水管道、排水管道、燃油管道、空调通风系统等。

这些系统的安装需要严格按照设计要求进行,确保系统的正常运行和船舶内部环境的适宜性。

3. 船舶设备安装:船舶上涉及到各种设备,如发动机、推进器、锚具、舵机等。

在设备安装过程中,需要考虑设备的定位、安装和连接方式,确保其功能正常且与船舶其他系统协调配合。

三、舾装与内部装饰工艺1. 船舱隔舱板安装:船舶内部的船舱需要安装隔舱板,以便划分出不同的区域。

隔舱板可以采用钢板、玻璃钢板和木质板材等材料,通过螺栓连接或焊接固定。

2. 内饰装饰工艺:为了提高船舶的舒适度和美观度,内部装饰工艺至关重要。

这包括墙壁、天花板、地板、家具等的安装和装饰处理,同时还需考虑船舶的防火、防水和隔音要求。

四、试航与交付工艺1. 试航准备:在船舶建造完成后,需要进行试航前的准备工作。

船舶建造施工工艺与质量标准要求

船舶建造施工工艺与质量标准要求随着现代经济的发展,船舶建造行业成为了一个重要的产业。

船舶的建造不仅需要具备先进的技术和工艺,还需要严格的质量标准来确保船舶的安全和性能。

本文将围绕船舶建造施工工艺和质量标准进行论述。

一、设计与规划在船舶建造的初期阶段,专家需要对船舶的设计和规划进行详细的研究和分析。

设计人员需要考虑到船舶的用途、载货容量、航速等因素,选择合适的设计方案。

同时,在设计过程中需要遵循相关的船舶设计规范和标准,确保船舶的结构和强度满足安全要求。

二、原材料选择与质量控制船舶建造需要使用各种原材料,如钢材、铝材、塑料等。

选择和控制良好的原材料是确保船舶质量的关键。

相关行业规范和标准中规定了原材料的质量要求和检测方法,建造单位必须按照这些要求进行选材和质量控制。

三、制造工艺与工艺控制船舶建造施工工艺是保证船舶质量和性能的重要环节。

首先,制造工艺需要按照设计要求进行。

从船舶的组装、焊接、涂装等各个环节,都需要有详细的工艺规程和标准来指导。

制造单位必须掌握先进的工艺技术,确保船舶的每个环节都符合工艺要求。

四、船舶检测与验收船舶建造完成后,需要进行检测和验收工作。

检测包括对船舶的结构、强度、电气系统、舾装等各个方面进行测试,并使用非破坏性检测方法查找潜在的缺陷。

验收是一系列的程序化活动,包括检查建造记录、船上设备的安装、试验和调整等步骤。

检测和验收必须按照相关的船级社规范和标准进行,以确保船舶达到规定的质量和安全要求。

五、质量管理与追溯在整个船舶建造过程中,质量管理和追溯是非常重要的。

船舶建造单位应该建立完善的质量管理体系,包括制定标准化的工艺和质检程序、建立健全的档案和记录系统、实施质量控制和风险管理等。

循迹追溯是质量管理的一项重要工作,要求对船舶建造过程中的每个环节进行记录和跟踪,以便在出现质量问题时进行追查和处理。

六、环境与安全管理船舶建造施工过程中需要保持良好的环境和工作场所安全。

建造单位应制定相应的环境管理计划和安全管理规定,包括废物处理、危险品管理、消防安全等各个方面。

集装箱船建造工艺流程

集装箱船建造工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!集装箱船建造工艺流程集装箱船建造工艺流程:一、设计阶段:1.1 概念设计:确定船舶总体性能、尺寸、结构形式和主要系统方案。

3M—7TEU集装箱船船体建造施工工艺

135M —272TEU集装箱船船体建造施工工艺1、概述1-1本船船型为尖船、方船艉、双渠、四舵并设导流管装置,全船FR0~FR6 为艉尖舱;FR6~FR37为机舱;FR37~FR213为舱口大货舱;FR213~FR224为辅机舱;FR224~FR235为艏尖舱。

1-2本船船体建造按LR ”船级社《入级和建造规范》和有关法定检验技术规贝J; [ CCS质量检验]标准及图纸;生产设计工艺图纸;工艺文件要求等有关技术文件。

1-3主尺度:船长135.00M船宽11.40M型深3.95M满载吃水3.50M肋距:FR0~FR37 0.50MFR212~FR235FR37~FR212 0.60M梁拱0.20M1-4船体材料:⑴本船船体结构?用钢材为LR ”船级社认可的船用结构钢,应符合LR ”船1/ 15 级社《入级和建造规范》要求。

全船船用板材及型材,根据规格要求进行预处理。

⑵ 焊接材料①埋弧自动焊焊丝及焊剂选用H08A;选配焊剂431或430均可。

②CO2气保焊焊丝选用H08Mnzsi。

③手工焊焊条:船体合拢焊;主副机座、系缆设备及盘轮系、轴系等重要结构均采用E5015氐氢焊条,船体其它结构选用E3015酸性焊条。

1-5船体结构:本船主船体结构:FR0~6%单底、单舷侧、单甲板;FR6~37为单底、双舷侧、单甲板;FR37~213为双底、双舷侧、单甲板;FR213~224为双底、双舷侧、双甲板;FR224~235为双底、单舷侧、单甲板。

本船结构型式均横骨架式。

2、船体建造方案:根据本厂起重设备、生产场地、生产加工设备及船体分段转场运输,起吊能力等因素;⑴FR0~FR6艉分段采用反身建造法;⑵FR6~FR37机舱分段、船体分段采用反身建造法;其舷侧箱体采用卧式建造法;⑶FR37~FR21大货舱双层底分段采用正造法;其舷侧箱底分段采用卧式建2/ 15造法;⑷FR213~FR224辅机舱双层分段采用反身建造法;其舷侧箱体分段采用卧式建造法;其升高甲板及平台甲板平面分段和FR224~FR235艏分段均采用反身建造法。

船舶建造工艺船体装配

船舶建造工艺船体装配1. 引言船体装配是船舶建造过程中的重要步骤之一,它涉及到船舶结构的组装和连接。

船体装配的质量直接影响到船舶的安全性和使用寿命。

本文将介绍船舶建造工艺中船体装配的一般流程和关键要点。

2. 船体装配的一般流程船体装配的一般流程可分为以下几个步骤:2.1 设计准备阶段在设计准备阶段,需要根据船舶设计图纸和相关要求准备所需的材料和工具。

同时,要对船体装配的工艺流程进行规划和安排,确定装配的顺序和时间节点。

2.2 前装配工艺在前装配工艺中,需要进行船舶的钢结构组装。

这包括船体的龙骨和外壳板的焊接、连接和调整。

在这个阶段,需要确保各个部件的尺寸和位置的准确性,并做好防锈和防腐的处理。

2.3 中装配工艺在中装配工艺中,需要进行船舶的设备安装。

这包括主机、辅机、电气设备、管道和绝缘材料的安装。

在这个阶段,需要按照设计要求进行设备的定位、安装和连接,确保各个系统的正常运行和协调配合。

2.4 后装配工艺在后装配工艺中,需要进行船舶的涂装和舾装工作。

这包括船体的外部涂装和舒适性设施的安装。

在这个阶段,需要使用合适的涂料和材料对船体进行保护和修饰,同时安装各种船舶内部的设施和装置。

2.5 质量检验和试航阶段在质量检验和试航阶段,需要对船体装配的质量进行全面检查和评估。

这包括对船舶结构、设备功能和舾装质量的检测。

同时,在试航过程中,需要测试船舶的性能和安全性能,确保船体装配达到设计要求。

3. 船体装配的关键要点3.1 船体装配工艺的规范性船体装配工艺需要按照相关的规范和标准进行操作。

这包括船舶设计规范、焊接规范、防腐规范等。

必须严格按照规范要求进行船舶装配,确保装配结果符合设计要求,并能满足船舶的使用需求。

3.2 船体装配的质量控制船体装配的质量控制是确保船舶结构稳定和安全的关键。

在装配过程中,需要对各个部件的尺寸、位置和连接进行严格检查和控制,确保装配的精确性和牢固性。

3.3 船体装配中的技术要点船体装配中的技术要点包括焊接技术、定位调整技术、设备安装技术等。

大型集装箱船的建造工艺

大型集装箱船的建造工艺大型集装箱船的建造工艺是一个复杂且系统的过程,需要准确地计划、设计、制造和组装各个部分。

下面将详细介绍大型集装箱船的建造工艺。

首先,大型集装箱船的建造开始于设计和规划阶段。

设计师通常基于船主的要求和需求制定设计草图,包括船体结构、容量、布局和排列等。

设计团队还会制定船舶建造规范和标准,确保船舶的安全性和性能满足国际公认的要求。

此外,设计团队还会确定船舶的建造材料和设备,以及建造过程中需要的各种技术支持。

接下来,建造阶段开始。

首先,需要制造船体结构。

通常,船体结构是由钢板、钢管和钢筋等材料构成的。

钢板按照设计图纸的要求进行裁剪,并在需要的地方焊接和固定。

这一过程需要高度的技术和专业知识,以确保船体的强度和可靠性。

同时,还需要制造船舶设备和系统。

这包括发动机、船舶电子设备、液压系统、供水和排水系统等。

这些设备和系统需要与船体结构密切配合,以确保船舶的正常运行和安全性能。

在船体结构和设备制造完成后,需要进行组装和安装。

这一过程通常在船台上完成。

船台是一个宽大的平台,用于容纳船体结构和设备部分。

船体结构和设备被吊装到船台上,并通过焊接、固定和接合等步骤进行组装。

随后,进行船舶测试和调试。

在组装完成后,船舶需要进行各种测试和试验,以确保各个部分的正常工作和协调配合。

这包括船体结构的强度和稳定性测试、发动机和船舶设备的功能测试、航行性能和操纵性能的试验等。

如果发现任何问题或缺陷,需要及时进行修复和调整。

最后,进行舾装和内部装修。

舾装是指船舶外部的装饰和外观设计,包括船体的油漆和标志等。

内部装修则是指船舶内部的装饰和配置,包括客舱、船舱、休息室、厨房和浴室等。

这一过程通常由专业的舾装和装修团队负责,以确保船舶的舒适性和美观性。

总之,大型集装箱船的建造工艺是一个复杂而精细的过程,需要各种专业知识和技术支持。

从设计和规划到制造和组装,每个环节都需要确保船舶的安全性和性能满足国际公认的标准。

只有在严格的质量控制下,大型集装箱船才能安全、可靠地投入使用。

21000 teu超大型集装箱船绑扎桥运输及安装工艺

2019年第6期总第352期造船技术MARINE TECHNOLOGYNo.6Dec.,2019文章编号:1000-3878(2019)06-0043-0621000TEU超大型集装箱船绑扎桥运输及安装工艺王能扬1,郑丰1,袁博2,麦松彦$(1.中船华海船用设备有限公司,上海200093;2.上海海事大学海洋工程技术研究中心,上海201306)摘要绑扎桥是集装箱船系固系统的核心构件之一,在总船搭载前,合理的运输及安装工艺对作业效率及结构变形控制有着重要影响。

梳理绑扎桥经过陆上及海上运输,最后托运至目标集装箱船组装的全过程,总结陆上托架、海上运输、总段搭载的工艺设计方法,并对搭载过程进行有限元分析,论证吊装方案的可行性。

所提炼的工艺方案可为船厂在超大型集装箱船的建造方面积累一定经验,同时为类似的工程项目提供参考。

关键词超大型集装箱船;绑扎桥;运输;吊装;搭载中图分类号U671文献标志码ATransportation and Installation Technology of Lashing Bridgefor21000TEU Ultra Large Container ShipsWANG Nengyang1,ZHENG Feng1,YUAN Bo2,MAI Songyan2(1.CSSC Huahai Ships Equipment Co.,Ltd.,Shanghai200093,China;2.Offshore Engineering Technology Research Center,Shanghai Maritime University,Shanghai201306,China)Abstract The lashing bridge is one of the core components of the ultra-large container ship lashing system.During the process of the total ship boarding,the reasonable transportation and installation processes have important impact on the operation efficiency and structuraldeformation control.The whole process of land and sea transportation and consigning to thetarget container ship assembly is stated.The design method of the land carrier,maritimetransportation and the general boarding is summarized,and the hoisting process is carried outby finite element(FE)analysis,and the analysis results demonstrate the feasibility of thehoisting scheme.The refined process plan accumulates some experience for the shipyard in theconstruction of ultra-large container ships,and provides reference for the similar engineeringprojects.Key words ultra large container ship;lashing bridge;transportation;boarding;hoisting0引言绑扎桥是集装箱船制造过程中最后与船体拼装的大型铁厕件,其制造场地往往与船体建造场地不在一处,故在完成片体总段制造后,需将其从施工场地运输至码头,再通过海上运输至造船厂,最后在船坞内与集装箱船船体进行搭载。

集装箱船的建造过程和施工方式

集装箱船的建造过程和施工方式英文回答,The construction process of a container ship typically begins with the design phase, where naval architects and engineers work together to create detailed plans for the vessel. This includes determining the sizeand capacity of the ship, as well as the layout of thecargo holds and other important features.Once the design is finalized, the actual constructionof the ship can begin. This often takes place in a shipyard, where skilled workers use specialized equipment and techniques to build the various components of the vessel. This can include the hull, the superstructure, and the machinery and systems that are necessary for the ship to operate.One of the key aspects of building a container ship is the construction of the cargo holds and the equipment for loading and unloading containers. These areas need to be carefully designed and constructed to ensure that they cansafely and efficiently handle the large number of containers that the ship will carry.As the various components of the ship are completed, they are assembled together to create the final vessel. This often involves the use of large cranes and other heavy equipment to lift and position the massive sections of the ship into place.Throughout the construction process, strict quality control measures are in place to ensure that the ship meets all necessary safety and performance standards. This can include testing the welds and other connections, as well as conducting thorough inspections of the completed sections of the ship.Overall, the construction of a container ship is a complex and highly specialized process that requires a great deal of skill and expertise. However, the end result is a powerful and efficient vessel that plays a crucialrole in the global shipping industry.中文回答,集装箱船的建造过程通常从设计阶段开始,船舶设计师和工程师共同制定详细的船舶计划。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

135M —272TEU集装箱船船体建造施工工艺1、概述1-1本船船型为尖船、方船艉、双渠、四舵并设导流管装置,全船FR0~FR6为艉尖舱;FR6~FR37为机舱;FR37~FR213为舱口大货舱;FR213~FR224为辅机舱;FR224~FR235为艏尖舱。

1-2本船船体建造按“LR”船级社《入级和建造规范》和有关法定检验技术规则;[ CCS质量检验]标准及图纸;生产设计工艺图纸;工艺文件要求等有关技术文件。

1-3主尺度:船长135.00M船宽11.40M型深 3.95M满载吃水 3.50M肋距:FR0~FR37 0.50MFR212~FR235FR37~FR212 0.60M梁拱0.20M1-4船体材料:⑴本船船体结构?用钢材为“LR”船级社认可的船用结构钢,应符合“LR”船级社《入级和建造规范》要求。

全船船用板材及型材,根据规格要求进行预处理。

⑵焊接材料①埋弧自动焊焊丝及焊剂选用H08A;选配焊剂431或430均可。

②CO2气保焊焊丝选用H08Mnzsi。

③手工焊焊条:船体合拢焊;主副机座、系缆设备及盘轮系、轴系等重要结构均采用E5015低氢焊条,船体其它结构选用E3015酸性焊条。

1-5船体结构:本船主船体结构:FR0~6为单底、单舷侧、单甲板;FR6~37为单底、双舷侧、单甲板;FR37~213为双底、双舷侧、单甲板;FR213~224为双底、双舷侧、双甲板;FR224~235为双底、单舷侧、单甲板。

本船结构型式均横骨架式。

2、船体建造方案:根据本厂起重设备、生产场地、生产加工设备及船体分段转场运输,起吊能力等因素;⑴FR0~FR6艉分段采用反身建造法;⑵FR6~FR37机舱分段、船体分段采用反身建造法;其舷侧箱体采用卧式建造法;⑶FR37~FR21大货舱双层底分段采用正造法;其舷侧箱底分段采用卧式建造法;⑷FR213~FR224辅机舱双层分段采用反身建造法;其舷侧箱体分段采用卧式建造法;其升高甲板及平台甲板平面分段和FR224~FR235艏分段均采用反身建造法。

2-1 船体分段划分和编号<详见生产设计分段划分图>2-2 船体建造程序:2-2-1 部件与组合件的装配——将下料和加工的各种零件,构件组装成部件和组合件(小合拢)2-2-2 分段制造——将各种零件、组合件、部件组成分段(中合拢)2-2-3 将各分段及组合件、部件组装成船体(大合拢)2-3 船舶建造工艺流程:生产施工设计各种零件、构件数控下料及加工零件、构件及组合件的组装船体分段各种板件拼板自动焊各分段胎架制造各种分段制造各分段船台大合拢各分段合拢缝的焊接全船焊缝无损探伤检测船体各舱室密性试验船体、机、电、舾装件的装焊全船除锈涂装机电安装居住舱室装潢机电调试和系泊试验航行试验船、机、电消缺交船。

2-4 FR37~FR223货舱双层底分段制造工艺流程;分段胎架制作报检船底外板拼板自动焊及构件预制巡检船底板上胎架定位及勘划结构安装理论线报检安装实肋板安装船底纵桁及箱脚加强材船底结构焊接及打磨光洁报检除锈涂装内底板根据图纸要求开塞焊孔安装中部内底板(边内底板待舷侧合拢焊接后安装)内底板焊接脱胎架分段完整性的报检检测数据通待合拢。

2-5 FR37~FR213舷侧箱体制造工艺流程:分段胎架制作报检内外舷侧板拼板自动焊及框架、肋板预制巡检内舷侧上胎架定位及勘划结构理论线报检安装肋板及框架安装甲板边板及舱口围板加强材和舭部外板内结构焊接及打磨光洁报检安装外舷侧板分段结构焊接打磨光洁脱胎架后分段完整性的报检数据检测分段内部除锈涂装待合拢。

2-6 FR6~FR37机舱、船底、平面分段制造工艺流程;分段胎架制作报检纵横结构件及主机座预制主机座及船底纵向构件定位安装实肋板和各连接肘板及加强筋报检船底结构焊接安装船底外壳板外壳板缝刨焊外壳打磨光洁分段脱胎架翻身外壳板缝清根焊接及结构焊接和分段打磨光洁分段完整性报检数据检测分段内除锈涂装待合拢2-7 FR6~37机舱舷侧箱体分段和FR213~FR224辅机舱舷侧箱体分段,制造工艺流程与“2-5”条款相类似。

2-8 FR0~FR6艉分段制造工艺流程:分段胎架制作报检艉封板、FR6横壁拼板自动焊及构件预制边甲板上胎架定位及勘划结构安装理论线肋板及纵向构件报检平台板结构及各连接肘板、加强筋的结构安装艉封板和FR6横舱壁的安装分段结构焊接外壳板安装外壳板缝刨焊艉轴弄结构及舵套筒的装焊脱架翻身分段内板缝刨焊及结构焊接分段打磨光洁分段完整性的报检数据检测内部除锈涂装。

2-9 FR224-FR235艏分段制造工艺流程与“2-8”条款相类似。

2-10 FR0~6升高甲板平面分段和FR213~FR224升高甲板及平台甲板制造工艺流程(略)2-11 FR213~FR224辅机舱双层底分段制造工艺流程与“”3、船体建造对各工艺阶段和各工序生产过程中的工艺要求2-4:条款相似。

3-1、船体线型放样:根据线型图及型值采用电脑1:1实尺放样。

3-1-1、船体线型放样时,对线型图中的型值的修改一般不超过线型图中的图面比例。

3-1-2、船体线型放样时,对船体主要尺度{总长、型宽、型深};船体艏艉,舭部形状甲板边线型值和轴线尺寸,均不允许修改。

3-1-3、船体外板、甲板、舱壁板排板时,应根据板材规格,船体结构;外板加工能力,同时,结合《建造规范》有关规定和分段的加放余量等因素,在提高钢材充分利用率的前提下,应注意以下几点;⑴、船体外板,甲板排板时,应保证船底平板龙骨,舭部外板,舷侧顶列板,甲板边板及重要区域结构板的加厚尺寸均应符合{规范}和图纸等有关技术要求。

⑵、船体外板,甲板排板时,船体平直面部分的板缝要求排成一条直线,曲面部分的板缝要求光顺,整齐,以保证板缝美观;根据{规范}有关规定:对接板缝之间的平行距离应≥100mm;板缝与结构角焊缝平行距离应≥50mm;其板缝之间应尽量避免尖角相交,若无法避免时,其交角≥15。

⑶、放样完工后应提供完整的下料草图,下料数据,零构件的排板套料草图及加工样板,下料清册等,并标明零构件的编码代号,加工符号,安装理论线及余量的加放等因素。

3-2、进厂原材料的管理;3-2-1、进厂入库的原材料{若要求板材进行预处理的,必须经预处理后入库}应检查钢材表面是否有麻点,夹渣,夹层及同板差等缺陷,同时核对钢材的材质、规格、数量和钢材“质保书”等,方能入库。

3-2-2、仓库保管员应根据钢材规格,材质分别掛牌堆放。

3-3、船体板件、零构件的下料号料:3-3-1、船体结构件下料前,应校对钢材的规格,材质,对钢材有明显的变形的应进行矫平,校直后进行下料,同时应检查其表面是否有缺陷和污物。

3-3-2、根据计算机的编程数控套料程序切割下料,若采用手工下料构件的直线部分应尽量采用自动或半自动切割机下料,手工下料时,其切割边缘无明显的“锯齿形”,应保证切割边缘的光洁度。

其切割边缘光洁度技术要求见{ CCS}质量检验标准。

3-3-3、构件下料时,应尽量减少内结构件的接头,若构件相接时,接长部分应≥500mm,其按头应尽量避免在构件的端部;“T”构件的面板与腹板的接头应相互错开≥100mm;其接头应开“V”型剖口焊透。

{剖口要求见生产设计分段图}3-3-4、对板厚差≥4mm的对接缝,应削斜过渡,其削斜长度应不小于板厚差的4倍{削斜结点图见生产设计分段图}3-3-5、零构件号料时,应标明工程代号,零构件名称和数量,并号上安装,加工理论线,加工符号及加工装配余量线等。

3-4、零构件的加工;3-4-1、钢板弯曲和型材的弯制加工,应尽量采用冷加工的方法;若有部分零构件采用热加工时,其加热温度应<900。

C ;加热重复次数不得超过三次以防降低钢材强度。

对零构件冷或热加工时,表面要求光顺、光洁、无明显的压痕、皱折及“桔皮状”等缺陷。

3-4-2、零构件的机械剪切、折边、火焰切割等应确保零构件的外型尺寸,其误差≤1mm ,切割自由边打磨光洁。

3-4-3、对埋弧自动焊的钢板边缘加工,若采用刨边或铣边时,其边缘的直线度应控制≤1mm ;若采用自动或半自动切割其板边缘直线度≯1.5mm ,其边缘应打磨光洁。

3-5、部件,组合件的装配;{小合拢}3-5-1、“T ”型件的预制前应将该腹板、面板矫平、校直后进行装配;腹板与面板装配后应加临时支撑固定后施焊;施焊后应矫平、校直打磨光洁。

3-5-2、肋骨框架和半框架的装配;⑴、铁样台放样前,对样台应保证平整,其不平度≯2mm/m 2;放样时,其线型与型值或样板的误差≤1.5mm ,其型线应用洋冲打制,同时打制肋位号码。

⑵、肋骨框架预制时,其框架与铁样台的型线误差≤1mm ;同时应保证肋骨与舭肘板及梁肘板的搭接长度符合图纸要求;框架装成型后应加临时支撑固定后施焊;并将舷侧桁安装位置线,板缝线等标注在框架上{用洋冲打制}。

3-6、船体外板、内底板、内舷侧、甲板板缝等埋弧自动焊;3-6-1、焊接前的准备;⑴、钢板拼板前,板边端面若有加工条件,应进行刨边或铣边;若无加要条件亦可采用其它方法加工,但必须保证板缘直线度≤1.5mm ,拼板间隙≯2mm ,板边端面和板缝两边100mm 范围内打磨光洁;拼板时的点焊长度10mm ,点焊间距100~150mm 。

⑵、焊接前焊剂应烘焙2~3小时,其烘焙温度250~300。

C ,保温1-2小时,其温度100。

C-200。

C ;同时自动焊机的焊参数应在试板上调试好方能进行施焊。

焊接引弧板的规格150*25mm 。

⑶、埋弧自动焊的焊接参数的选择{根据焊机型号选择焊接参数}例如:使用M-Z-1000型<EA-1000>焊机,交流电源的焊接参数如下;3-6-2、埋弧自动焊:⑴、自动焊接时,应控制焊接缝的增强高度,一般在0.5mm左右,≯2mm;焊缝宽{板厚在7~14mm}一般控制在18~22mm,≯25mm。

⑵、板缝正面施焊后,反面应用碳刨清根出白,打磨光洁后进行施焊。

⑶、焊缝的增强高与母材应平滑过渡,不允许出现阶梯过渡;焊缝的外观应均致密,光洁无气孔,夹渣、咬边、焊瘤、裂纹、偏缝等缺陷。

外观合格后X光拍片抽查内在质量。

3-7、分段胎架制作工艺要求;3-7-1、分段胎架应能承载分段的总重量并有足够的强度和刚度。

3-7-2、胎架模板的设置应与分段纵横强构件相对应,同时胎架模板与型值误差<±2mm胎架四角水平度≤±2mm。

3-7-3、胎架制作时应标注船体中心线,水平基准线,肋位检验线等;但必须注意的船体中心线,水平基准线应与胎架分离设置,以免胎架变形后无法检测。

3-7-4、胎架制作时应根据建造工艺要求规定的船体反变形和补偿余量数据的加放。

3-7-5、分段胎架结构形式{另见胎架结构图}3-8、船体各分段制造工艺技术要求;3-8-1、分段板件上胎架铺设时,应与胎架模板贴合,并点焊牢固,基点焊长度25~30mm点焊距离500~1000mm左右。