选择uv单体的基本原则

uv单体沸点

UV单体沸点

UV单体是一类用于UV光固化的单体化合物,其沸点是指在一定压力下,单体从液态变为气态所需的温度。

UV单体的沸点与其分子量、极性、结构、溶剂等因素密切相关。

一般来说,UV单体的沸点随着分子量的增加而增加,这是因为分子量大的单体分子间相互作用力更强,分子间的距离更远,需要更高的温度才能使其从液态变为气态。

此外,UV单体的极性也会影响其沸点,极性较强的单体沸点较高,而极性较弱的单体沸点较低。

UV单体的沸点还受到其结构的影响。

例如,含有较长烷基链的单体沸点较高,而含有较短烷基链的单体沸点较低。

此外,UV单体中的官能团类型和数量也会影响其沸点。

例如,含有羧基或酯基的单体沸点较低,而含有氨基或醛基的单体沸点较高。

UV单体的沸点在实际应用中也有一定的意义。

例如,在选择UV单体时,需要考虑其沸点与固化剂的沸点之间的匹配问题,以确保两者能够在一定温度下稳定共存,并且不会因为沸点差异过大而影响固化效果。

此外,UV单体的沸点还影响其在UV光固化体系中的使用效果,沸点过高的单体可能会导致固化速度过慢,沸点过低的单体则可能会导致固化不完全。

因此,在UV光固化体系的设计和优化过程中,

需要综合考虑UV单体的沸点与其他性能参数的关系。

UV塑料涂料-UV低聚物和单体的选择

Tensile stress (psi)

12000 10000

8000 6000

CN963 Tensile = 7,783 psi Elongation = 6.6% 1% Modulus = 143,848 psi Energy = 0.0563 ft-lbf

4000

2000

0 0 20 40 60 80 100 120 140

5-10

5-10 1-3 0.5 左右 60 左右 100

原料选择 CN9006,CN9010, PRO8122A CN965,CN981, CN929,CN944B85 SR238,SR306,SR506 Irgacure 184,1173

EFKA 3299

(2)塑料基材的厚涂UV面漆

性能要求:

产品描述 二官能团聚氨酯丙烯酸酯 二官能团聚氨酯丙烯酸酯 三官能团聚氨酯丙烯酸酯 用SR238混合的三官能团聚氨酯丙烯酸酯 用SR256混合的三官能团聚氨酯丙烯酸酯 用SR306混合的三官能团聚氨酯丙烯酸酯

建议配方:

组成 六官能聚氨酯丙烯酸

二官能聚氨酯丙烯酸酯

单体 光引发剂 流平剂 溶剂 合计

含量(wt%) 20-25

Tensile strain (%)

产品种类

产品代号

二官能聚氨酯丙烯酸 CN966J75

酯

CN973

CN973J75

聚酯丙烯酸酯

CN9782 CN710

CN704

高抗刮性能(0000钢丝绒来回擦10次,没有痕迹)

产品代号

CN 133 CN 2303 CN 9006 CN968 CN975 CN985 SR 444 SR 368 SR 295 SR 399 SR 399LV

UV甲油胶

1-7、一步胶(三合一美甲胶)

特点:色泽饱满,不易裂、不沉淀、轻松卸除、免刻磨、不伤指甲;一步胶实现了底胶&封层三者的 完美结合 表干性:完全表干 粘度:4000-4500cps 固化时间:UV:120s,LED:90s 可卸性:5分钟-8分钟 附着力及亮度持久性:20天

4-5、光引发剂推荐

1

TPO

2

TPO-L

光引 发剂

3

4

819

907

6

5

ITX

369

4-6、说明

TPO、TPO-L、819、369、907的波长符合甲油灯的要求 369、819的加入对甲油胶的外观影响大,直接变深黄色,不建议用在底胶和封层胶中 651、369、819的加入对甲油胶固化膜的黄变影响大,耐黄变差 184、1173的体系用光疗灯固化光引发效率低,不适合

TPO

波长

295nm 380nm 393nm

651

254nm 337nm

TPO-L

242nm 280nm 370nm

184

246nm 280nm 333nm

819

295nm 370nm

1173

245nm 281nm 331nm

ITX

255nm 380nm

2959

237nm 331nm

DETX

261nm 285nm

酰基磷氧化物

D

BP

二苯甲酮类

F

A

苯偶酰类

651

C

硫杂蒽酮类

ITX CTX DETX

E

烷基苯酮类

1173、184 2959 907、369

UV油墨设计原则与质量控制

3、树脂的选择原则

良好的反应 速度

收缩率低

良好的 附着性能

良好的印刷 适应性和 转移性能

树脂选择原则

色泽浅 无异味

对颜料具有 很好的润湿性 能和展色性能

良好的耐抗性 不返粘

4、单体的选择原则

收缩率低

VOCs达标

优异的 反应活性

单体选择原则

不腐蚀 印版

无毒无刺 激气味

合适的 反应速度

5、光引发剂的选择原则

无毒无刺 激气味

深层固化效果 好

光引发剂的选 择

迁移性低

反应速度快

满足客户 重金属含 量的要求

6、 油墨的制备工艺及过程控制

树脂 单体 助剂 色粉

分散机 分散湿润

细度不合格 研磨

细度检测 合格

色相粘度检测

合格

过滤包装

不合格

分散调墨

7、油墨的质量控制指标

颜色:油墨的色相指标; 粘度:油墨的流动性指标; 细度:油墨的分散、展色指标; 干燥速度:油墨印刷性能指标; VOC :环保指标; 重金属含量: 环保指标 ; 耐磨性:油墨应用和后加工性能指标; 印刷适性:油墨应用性能指标。

8、油墨的成品质量控制

色相控制:与标样一致

油

ห้องสมุดไป่ตู้

粘度控制:45—70s(日本4#杯)、800—1200CPS(旋转粘度计)

墨

的

成

品

细度控制:UV油墨≤ 5um

质

量

控 制

VOC控制:符合国家标准

重金属控制:符合国家标准

谢谢观看

UV油墨设计原则与质量控制

1、油墨设计原则

颜料的选择

设

树脂的选择

计

原

uv固化丙烯酸单体

uv固化丙烯酸单体

UV光固化丙烯酸单体是一种重要的化学原料,主要用于UV光固化涂料的制造。

UV光固化涂料是一种环保型涂料,因其具有快速固化、低能耗、高效率等优点而被广泛应用于家具、建材、汽车等领域的涂装。

UV光固化丙烯酸单体具有多种类型,常见的有苯乙烯、丙烯酸乙酯、丙烯酸丁酯等。

这些单体可以通过自由基聚合或阳离子聚合等方式进行聚合,形成高分子聚合物,进一步制备成UV光固化涂料。

在UV光固化涂料的制造过程中,丙烯酸单体的选择对于涂料的性能起着至关重要的作用。

不同种类的丙烯酸单体具有不同的化学结构和性能,因此可以满足不同的制造需求。

例如,苯乙烯类丙烯酸单体具有较高的反应活性,可以快速固化,适用于对固化速度要求较高的场合;而丙烯酸乙酯类丙烯酸单体则具有较好的柔韧性和附着力,适用于需要柔韧性较好的涂装场合。

除了种类繁多外,UV光固化丙烯酸单体还具有优良的化学和物理性能,如高纯度、低粘度、低刺激性和低毒性等。

这些优点使得UV光固化丙烯酸单体在涂料、油墨、粘合剂等领域得到了广泛应用。

总之,UV光固化丙烯酸单体是一种重要的化学原料,具有广泛

的应用前景。

随着环保意识的不断提高和技术的发展,UV光固化涂料的制造和使用将会越来越普遍,UV光固化丙烯酸单体的市场需求也将持续增长。

uv光固化单体介绍

UV光固化单体介绍在现代的材料科学和工程领域中,UV光固化技术以其高效、环保的特点而受到广泛关注。

该技术主要依赖于特定的单体(即低分子量的化合物),这些单体在受到UV 光的照射时能够迅速发生聚合反应,从而固化成固体材料。

本文将详细介绍UV光固化单体的基本概念、分类、应用以及未来的发展趋势。

一、UV光固化单体的基本概念UV光固化单体,通常是指那些含有能够吸收UV光并引发聚合反应的官能团的低分子量化合物。

这些单体通常是液态或粘稠状,易于与其他成分混合,并在受到UV 光照射时迅速固化。

UV光固化单体的固化过程主要是通过自由基聚合或阳离子聚合等机制实现的。

二、UV光固化单体的分类根据官能团的不同,UV光固化单体可以分为多种类型,如丙烯酸酯类、环氧类、聚氨酯类等。

1. 丙烯酸酯类单体:这类单体是最常用的一类UV光固化单体,具有固化速度快、成本低、透明度高等优点。

它们通常以丙烯酸酯或甲基丙烯酸酯的形式存在,广泛应用于涂料、油墨、粘合剂等领域。

2. 环氧类单体:环氧类单体具有优异的耐化学性、耐热性和机械性能,因此常用于高性能涂料和复合材料中。

这类单体的固化反应通常需要在UV光的引发下进行阳离子聚合。

3. 聚氨酯类单体:聚氨酯类单体具有良好的柔韧性、耐磨性和耐候性,因此常用于弹性体、涂料和粘合剂中。

它们的固化过程通常涉及自由基聚合和氢转移反应。

三、UV光固化单体的应用UV光固化单体因其独特的性能而在多个领域得到广泛应用。

1. 涂料领域:UV光固化涂料具有固化速度快、环保无污染、节能高效等优点,广泛应用于汽车、家具、电子产品等领域。

这些涂料能够在短时间内完全固化,形成坚硬且耐磨的表面。

2. 油墨领域:UV光固化油墨因其快速固化和环保的特性而受到青睐。

它们广泛应用于包装印刷、标签印刷等领域,能够在高速印刷过程中实现快速干燥和固化。

3. 粘合剂领域:UV光固化粘合剂具有快速固化、高强度和耐化学腐蚀等优点。

它们常用于电子产品组装、医疗器械制造等领域,能够实现快速粘接和固化。

耐酸耐溶剂的uv单官单体

UV 单官单体是一种含有一个可聚合官能团的化合物,通常用于紫外线固化体系中。

如果需要耐酸耐溶剂的UV 单官单体,以下是一些常见的选择:

1. urethane acrylate(聚氨酯丙烯酸酯):这种单体具有优异的耐化学性和耐酸性,同时也具有良好的耐溶剂性。

它常用于印刷油墨、涂料和粘合剂等领域。

2. epoxy acrylate(环氧丙烯酸酯):这种单体具有优异的耐化学性和耐溶剂性,同时也具有良好的附着力和硬度。

它常用于涂料、粘合剂和电子材料等领域。

3. polyester acrylate(聚酯丙烯酸酯):这种单体具有良好的耐化学性和耐溶剂性,同时也具有良好的柔韧性和耐磨性。

它常用于涂料、油墨和粘合剂等领域。

4. silicone acrylate(硅氧烷丙烯酸酯):这种单体具有优异的耐化学性和耐溶剂性,同时也具有良好的柔韧性和低温柔韧性。

它常用于涂料、粘合剂和电子材料等领域。

需要注意的是,不同的UV 单官单体具有不同的性能和应用领域,选择合适的单体需要根据具体的需求和条件进行评估。

同时,在使用UV 单官单体时,需要注意其安全性和环保性,遵守相关的法律法规和标准。

展板uv工艺标准

展板UV工艺是指利用紫外线光固化技术对展板进行涂覆和印刷处理的工艺。

以下是一些常见的展板UV工艺标准:

1.UV涂料选择:UV涂料应符合环保要求,无毒、无味、无挥发性有机物(VOC)等有害

成分。

涂料应具有良好的附着力、耐磨损性和抗刮擦性。

2.底材选择:底材应选用能够与UV涂料相容的材料,如亚克力板、PVC板等。

底材表面

应平整、清洁、无油污和灰尘。

3.涂布均匀度:UV涂料在展板上应均匀涂布,不得出现涂背或漏涂现象。

涂层厚度应符

合设计要求,一般为10-30微米。

4.光源选择:使用高质量的紫外线光源,确保光照强度和光束均匀度,以确保涂层能够在

规定时间内充分固化。

5.固化时间和温度:根据所使用的涂料和光源的特性,确定适当的固化时间和温度。

通常,

固化时间在几秒至几分钟之间,固化温度在20-40摄氏度之间。

6.表面处理:涂层固化后,需要进行适当的表面处理,如研磨、抛光等,以提高展板的外

观质量和光泽度。

7.耐候性和耐化学性:UV涂料应具有良好的耐候性和耐化学性,能够在户外环境中长时

间保持色彩稳定性和表面硬度。

8.环保要求:工艺过程中应符合环保要求,减少废弃物、废水和废气的排放。

使用符合环

保标准的涂料和清洁剂,合理利用和回收资源。

以上是一些常见的展板UV工艺标准,具体的标准还需根据实际情况和需求进行调整和确认。

制定和遵守标准可以确保展板的质量和效果,同时也符合环保要求,为客户提供满意的产品。

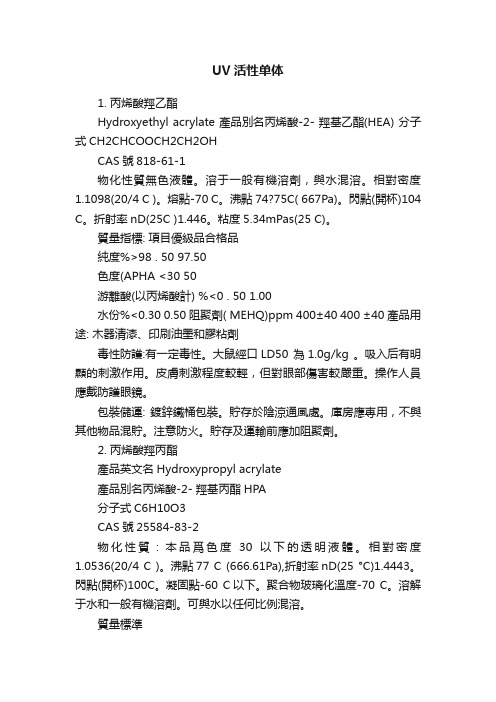

UV活性单体

UV活性单体1. 丙烯酸羥乙酯Hydroxyethyl acrylate 產品別名丙烯酸-2- 羥基乙酯(HEA) 分子式CH2CHCOOCH2CH2OHCAS號818-61-1物化性質無色液體。

溶于一般有機溶劑,與水混溶。

相對密度1.1098(20/4 C )。

熔點-70 C。

沸點74?75C( 667Pa)。

閃點(開杯)104 C。

折射率nD(25C )1.446。

粘度5.34mPas(25 C)。

質量指標: 項目優級品合格品純度%>98 . 50 97.50色度(APHA <30 50游離酸(以丙烯酸計) %<0 . 50 1.00水份%<0.30 0.50 阻聚劑( MEHQ)ppm 400±40 400 ±40 產品用途: 木器清漆、印刷油墨和膠粘劑毒性防護:有一定毒性。

大鼠經口LD50 為1.0g/kg 。

吸入后有明顯的刺激作用。

皮膚刺激程度較輕,但對眼部傷害較嚴重。

操作人員應戴防護眼鏡。

包裝儲運: 鍍鋅鐵桶包裝。

貯存於陰涼通風處。

庫房應專用,不與其他物品混貯。

注意防火。

貯存及運輸前應加阻聚劑。

2. 丙烯酸羥丙酯產品英文名Hydroxypropyl acrylate產品別名丙烯酸-2- 羥基丙酯HPA分子式C6H10O3CAS號25584-83-2物化性質:本品爲色度30以下的透明液體。

相對密度1.0536(20/4 C )。

沸點77 C (666.61Pa),折射率nD(25 °C)1.4443。

閃點(開杯)100C。

凝固點-60 C以下。

聚合物玻璃化溫度-70 C。

溶解于水和一般有機溶劑。

可與水以任何比例混溶。

質量標準項目優級品合格品純度% >98.50 97.50色度( APHA) <30 50游離酸(以丙烯酸計) %<1.00 1.00水份% <0.30 0.50阻聚劑( MEHQ)ppm 200±20 200 ±20產品用途:可用於生產熱固性塗料、膠粘劑、纖維處理劑和合成樹脂共聚物的改性劑。

UV单体功能表

DPHA 二季戊四醇六丙烯酸酯 5.5 - 6 黄色透明液体 对于提高结膜硬度有着很好的效果.但该产品玻璃度偏高,过量使用也会代来相应不良效应,该产品对于金属塑料基才有着良好的附着力.

TMPTA 三羟甲基丙烷三丙烯酸酯 3 无色或浅黄色透明油状液体 本品为三官能度功能单体,具有高沸点、高活性、低挥发、低粘度特性。与丙烯酸类预聚体有良好的相溶性,可作活性稀释剂,用于UV及EB辐射交联,还可以成为交联聚合的组成物,同时还广泛用于光固油墨,表面涂层、涂料及粘合剂中,并赋予良好的耐磨性和硬度附着力及光亮度。

PETEA 季戊四醇四丙烯酸酯PETEA 4 无色或浅黄色液体 高交联密度、快速固化、柔韧性佳、低挥发、耐划痕、耐火、耐化学性

—— 双季戊四醇五丙烯酸酯 5 浅黄色黏稠液体 应用领域:橡胶硫化;耐磨涂料

NPGDA 新戊二醇二丙烯酸酯 2 无色或浅黄色透明油状液体 本品为双官能度功能单体,与丙烯酸类预聚体有良好的相深性,具有稀释性强、耐磨性好,耐刻划特点,可作为活性稀释剂,用于辐射固化涂料、油墨,粘合剂及感光树脂版材。

PO-NPGDA 丙氧基化(2)新戊二醇二丙烯酸酯 2 无色或浅黄色透明油状液体 本品为NPGDA的改性品,具有相同的性能和广泛的用途。更具有低粘度、低皮肤刺激性,高反应活性、稀释性佳。提高固化膜的柔韧性和增强对塑料制品的附着力,还用于橡胶的辐射交联。

BDDA 1,3-丁二ቤተ መጻሕፍቲ ባይዱ二丙烯酸酯 2 无色或浅黄色液体 低粘度、高抗张强度 。

光固化单体介绍及其应用

光固化速度快

挥发性低

粘度较大、稀释效果较差

4.2、TMPTA/三羟甲基丙烷三丙烯酸酯

分子量

表面张力

比重

粘度

296

35

1.09-1.12 70-110cps

外观

折射率

微黄透明液体

1.501

特性

高光泽、硬度佳、高反应性、高交联密度、耐 磨性佳

分子式

4.3、TMPTMA/三羟甲基丙烷三甲基丙烯酸酯

分子量

6.9、不同单体的表面张力

71℃

特性

主要应用在UV胶粘剂、UV喷墨领域,它拥有 降粘性,水溶性,高附着性,耐化学性,抗静 电性,对塑胶及玻璃基材等有极好的密着性。

分子式

2.14、TMCHA/3,3,5-三甲基环己基丙烯酸酯

分子量 196 外观

无色透明 特性

表面张力 比重(25℃) 粘度(25℃)

27.1

0.91-0.95

2-8

表面张力

比重

粘度

338

32.2

1.06-1.07 35-50cps

外观

折射率

微黄透明液体

1.471

特性

高交联密度、耐热与耐溶剂性佳、硬度与耐刮 性佳

分子式

4.4、TMP3EOTA/乙氧基三羟甲基丙烷三丙烯酸酯

分子量 428 外观

微黄透明液体 特性

表面张力

比重

粘度

36.9

1.10-1.11 50-70cps

表面张力

比重

粘度

428

34.1

1.082-1.105 70-100

外观

折射率

微黄透明液体

1.461

特性

固化快速、硬度及柔韧性佳、低皮肤刺激性、 颜料润湿分散性佳

UV塑料涂料-UV低聚物和单体的选择

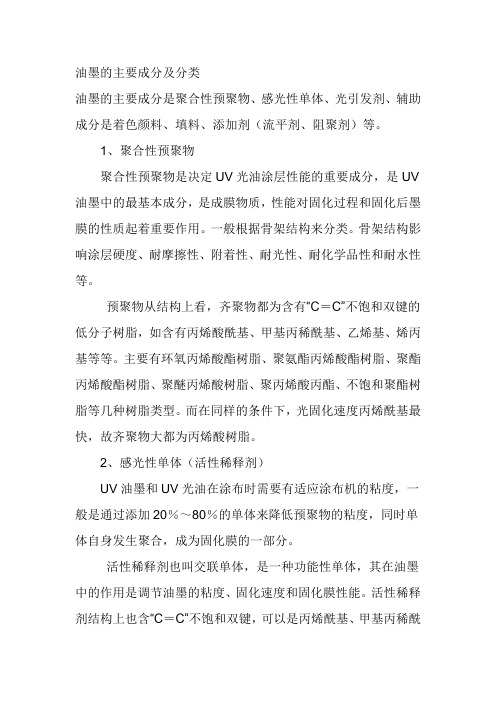

油墨的主要成分及分类

油墨的主要成分及分类油墨的主要成分是聚合性预聚物、感光性单体、光引发剂、辅助成分是着色颜料、填料、添加剂(流平剂、阻聚剂)等。

1、聚合性预聚物聚合性预聚物是决定UV光油涂层性能的重要成分,是UV 油墨中的最基本成分,是成膜物质,性能对固化过程和固化后墨膜的性质起着重要作用。

一般根据骨架结构来分类。

骨架结构影响涂层硬度、耐摩擦性、附着性、耐光性、耐化学品性和耐水性等。

预聚物从结构上看,齐聚物都为含有“C=C”不饱和双键的低分子树脂,如含有丙烯酸酰基、甲基丙稀酰基、乙烯基、烯丙基等等。

主要有环氧丙烯酸酯树脂、聚氨酯丙烯酸酯树脂、聚酯丙烯酸酯树脂、聚醚丙烯酸树脂、聚丙烯酸丙酯、不饱和聚酯树脂等几种树脂类型。

而在同样的条件下,光固化速度丙烯酰基最快,故齐聚物大都为丙烯酸树脂。

2、感光性单体(活性稀释剂)UV油墨和UV光油在涂布时需要有适应涂布机的粘度,一般是通过添加20%~80%的单体来降低预聚物的粘度,同时单体自身发生聚合,成为固化膜的一部分。

活性稀释剂也叫交联单体,是一种功能性单体,其在油墨中的作用是调节油墨的粘度、固化速度和固化膜性能。

活性稀释剂结构上也含“C=C”不饱和双键,可以是丙烯酰基、甲基丙稀酰基、乙烯基和烯丙基。

鉴于丙烯酰基光固速度最快,因此目前使用的活性稀释剂大多是丙烯酸酯类单体。

由于含有丙烯酰基的数量不同,可分为单官能团、双官能团三类,各类官能团活性稀释剂的释放效果和固化速度都不同。

一般来说,官能度愈多,固化速度愈快,但稀释效果愈差。

传统的活性稀释剂,如苯乙烯、第一代丙烯酸酯单体等,他们的毒性很强,有些丙烯酸酯类单体对皮肤有很强烈的刺激作用。

为了减少活性稀释剂对皮肤的刺激性,通常有两种方法:一是采用环氧乙烷,环氧丙烷和已酯开环聚合增加单体分子量;二是改变单体酯基结构;还有一种就是改变以前使用醇酯化方法。

在采用醇加成到丙烯酰基上,使多官能度单体皮肤刺激性大大降低,如新戊二醇二丙烯酸酯采用酯化合成时,PH值(皮肤刺激性指数)为4.96,而采用加成法合成时,PH值降为0.3。

uv涂料选购技巧

uv涂料选购技巧UV涂料选购技巧1. 了解UV涂料的基本知识•UV涂料是一种快速固化的涂料,通过紫外线照射后即可实现干燥和硬化。

这种涂料具有优异的耐候性和耐化学品性能,适用于各种材料的涂装。

•UV涂料分为水性UV涂料和溶剂型UV涂料两种类型,各有特点和适用范围。

2. 根据需求选择合适的UV涂料类型•水性UV涂料:环保性能好,低污染,适用于纸张、布料、木材等吸收性材料的涂装。

•溶剂型UV涂料:干燥速度快,耐磨性好,适用于塑料、金属、玻璃等非吸收性材料的涂装。

3. 注意UV涂料的使用环境和工艺要求•UV涂料的固化需要紫外线照射,因此使用环境必须具备紫外线照射设备。

同时,UV涂料的使用工艺也需要一定的经验和技巧,需要根据涂装材料和涂装面积选择合适的照射时间和照射强度。

4. 关注UV涂料的质量和性能指标•选择产品时,要查看产品质量标准,关注产品的固化速度、硬度、耐磨性等性能指标,确保选购到符合需求的UV涂料。

5. 了解UV涂料的使用方法和注意事项•在使用UV涂料之前,需要仔细阅读产品说明书,了解涂料的使用方法和注意事项。

特别要注意涂料的施工温度和湿度要求,避免影响涂装效果。

6. 寻求专业建议•如果您对UV涂料选购仍有疑问,建议寻求专业人士或涂料供应商的建议。

他们可以为您提供专业的技术支持和推荐合适的产品。

以上是UV涂料选购的一些技巧,希望对您有所帮助。

记得在选购前做好充分的了解和比较,选择适合自己需求的产品,并严格按照使用说明进行操作。

祝您涂装顺利!UV涂料选购技巧(续)7. 比较不同品牌和厂家的UV涂料•UV涂料市场上有多个品牌和厂家供应,建议在选购前对不同品牌和厂家的产品进行比较。

可以参考产品质量、性能指标、价格、售后服务等方面综合评估,选择信誉较好的供应商。

8. 了解用户评价和口碑•在选择UV涂料时,可以通过在线论坛、社交媒体等渠道了解其他用户对于不同品牌和型号的评价和口碑。

这些反馈可以帮助您更好地了解产品的优缺点,为选购决策提供参考。

UV涂料的常见问题

uv涂料的常见问题1、流挂:流挂现象是在喷涂后烘烤均化阶段最容易出现的一类弊病,在垂直涂装中最易流挂,它的形状像小水珠一样沿着边角垂直流淌,形成的表面缺陷。

@原因分析:原漆的粘度太低、工件离喷枪距离太近涂膜过厚,线速度太慢是造成流挂的主要原因。

@解决方法:提高涂装粘度、增加固含量,提高溶剂挥发速度:调整喷枪距离和出油量、调整线速度、降低涂装膜厚和烘烤温度.2.针孔.:面漆上的气泡形如麻点、中间有小孔、象针扎一样密密麻麻的凹于涂层表面。

@原因分析:面漆喷得太厚(特别是施工粘度偏高,更易造成面漆喷得太厚),气温急剧下降,助剂、或溶剂配比不合理是造成针孔的主要原因。

)@解决方法:增加开油比例以降低粘度,降低涂装膜厚、调整溶剂挥发速率,提高红外流平温度或者给UV漆加热,放慢UV流水线速度都可以解决针孔问题.:3、雾光:高光UV面漆固化后有一层像雾一样的表面缺陷,这种问题在单液黑底上最容易出现。

@原因分析:A、溶剂挥发太快、温度和湿度偏高是造成雾光的主要原因,溶剂挥发太快使UV表面吸水、油水不混容如果UV漆溶解力太强或底漆耐溶剂性偏差,底漆未干透,也易使UV漆咬底漆,也容易造成失光.@ 解决方法:A、调整溶剂挥发速率。

B、调整UV漆和底漆配方,将底漆烘干且适当降低涂膜厚度,使底漆在短时间烘烤时相对会干得透一点!4.鱼眼:鱼眼又称凹陷,它一般呈现出圆形凹痕、边缘凸起、看上去就像鱼的眼睛。

@原因分析工件表面和环境不干净,压缩空气不干净所造成。

@ 解决方法重新清洁待涂装的工件和环境、检查压缩空气过滤系统是否正常。

塑胶UV涂料常见问题1.附着力不佳机理:单液型底漆与UV面漆之间不存在化学交联,基本上底漆、面漆之间的分子间作用力(包括分子间范德华力和氢键作用力),以及底漆和面漆之间的相互溶解,渗透所带来的物理锚合作用,因此要求底漆和面漆之间的配套。

底漆太硬面漆难以咬入,UV面漆溶解力太弱,不能形成良好的层间结合,底漆太软容易咬底、发花、发雾,同样面漆太厚,自由基聚合时体积收缩太大对附着力也有影响。

制作优质 UV 油墨的技术要点

制作优质 UV 油墨的技术要点随着科技的不断进步,UV 油墨受到越来越多的关注和使用。

UV 油墨具有干燥快、印刷效果好、环保等诸多优点,被广泛应用于印刷、喷绘、电子等领域。

然而,要制作优质的 UV 油墨,需要掌握一些技术要点,本文将从以下几个方面进行论述。

一、配方设计UV 油墨的配方设计至关重要。

不同的印刷材料、印刷设备、印刷要求,需要选用不同的原料,确定不同的比例。

一般来说,UV 油墨的配方包括单体、聚合物、助剂等,应该根据不同的需求合理设计,才能制作出性能稳定、效果优异的 UV 油墨。

二、单体选择UV 油墨的单体是其重要组成部分,其特性表现在颜料的分散、涂盖性、硬度等方面。

可以选择适当的单体,以改善涂覆表面的花纹和轮廓。

常用的单体有丙烯酸酯、甲基丙烯酸酯、乙烯基丙烯酸酯等,不同的单体在 UV 油墨中具有不同的作用和效果。

在单体的选择上要注意到丙烯酸酯的透明度好,硬度较好,耐溶剂性强,所以一般会使用丙烯酸酯为主单体,其他单体作为辅助。

三、聚合物的选择聚合物的选择和单体同样重要。

一般来说,UV 油墨中的聚合物应该具有较高的交联度和较低的粘合度,以保障印刷后表面的稳定性和防水性。

其中,光敏聚合物是一种特殊的聚合物,可以通过紫外光或电子束照射进行交联,形成硬质、高分子不饱和的聚合物,这种聚合物因为耐各种介质的性能比较好,因此比较适合制作 UV 油墨。

四、助剂的添加UV 油墨中的助剂,可以使油墨具有更好的抗黏性、流动性、硬度、润湿性等,以保证印刷后的品质。

在助剂的选择上,需要根据不同的印刷需求进行合理添加,这样可以更好的增强油墨的特性并提升油墨的质量。

五、生产过程UV 油墨的生产过程主要包括原料的混合、过滤、分散、批次检测、光固化、最终检测等步骤。

在生产过程中,需要注重操作规范化和技术标准化,严格遵循生产流程,以确保产品品质合格、性能卓越。

综上所述,制作出优质的 UV 油墨需要把握多个技术要点,包括配方设计、单体选择、聚合物的选择、助剂的添加和生产过程等。

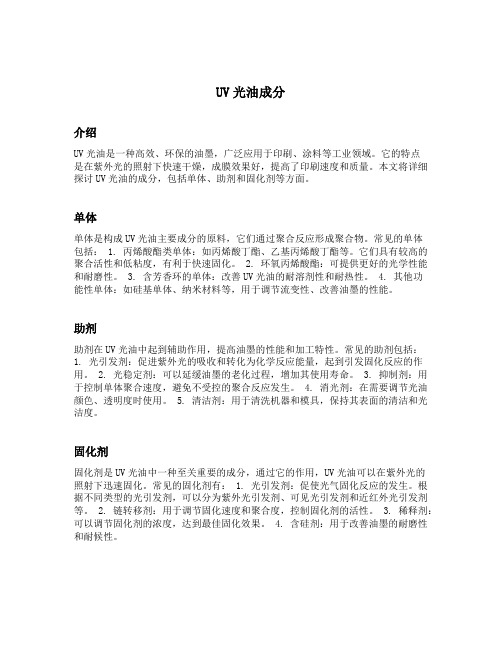

uv光油成分

UV光油成分介绍UV光油是一种高效、环保的油墨,广泛应用于印刷、涂料等工业领域。

它的特点是在紫外光的照射下快速干燥,成膜效果好,提高了印刷速度和质量。

本文将详细探讨UV光油的成分,包括单体、助剂和固化剂等方面。

单体单体是构成UV光油主要成分的原料,它们通过聚合反应形成聚合物。

常见的单体包括: 1. 丙烯酸酯类单体:如丙烯酸丁酯、乙基丙烯酸丁酯等。

它们具有较高的聚合活性和低粘度,有利于快速固化。

2. 环氧丙烯酸酯:可提供更好的光学性能和耐磨性。

3. 含芳香环的单体:改善UV光油的耐溶剂性和耐热性。

4. 其他功能性单体:如硅基单体、纳米材料等,用于调节流变性、改善油墨的性能。

助剂助剂在UV光油中起到辅助作用,提高油墨的性能和加工特性。

常见的助剂包括:1. 光引发剂:促进紫外光的吸收和转化为化学反应能量,起到引发固化反应的作用。

2. 光稳定剂:可以延缓油墨的老化过程,增加其使用寿命。

3. 抑制剂:用于控制单体聚合速度,避免不受控的聚合反应发生。

4. 消光剂:在需要调节光油颜色、透明度时使用。

5. 清洁剂:用于清洗机器和模具,保持其表面的清洁和光洁度。

固化剂固化剂是UV光油中一种至关重要的成分,通过它的作用,UV光油可以在紫外光的照射下迅速固化。

常见的固化剂有: 1. 光引发剂:促使光气固化反应的发生。

根据不同类型的光引发剂,可以分为紫外光引发剂、可见光引发剂和近红外光引发剂等。

2. 链转移剂:用于调节固化速度和聚合度,控制固化剂的活性。

3. 稀释剂:可以调节固化剂的浓度,达到最佳固化效果。

4. 含硅剂:用于改善油墨的耐磨性和耐候性。

UV光油的应用UV光油由于其快速固化、环保等优点,在印刷、涂料等领域得到了广泛应用。

它的应用包括但不限于以下方面: 1. 印刷:UV光油可以加速印刷作业的速度,提高生产效率。

2. 艺术装饰:UV光油可以赋予装饰品更好的视觉效果,增加其质感。

3. 包装:通过使用UV光油,包装袋、包装盒等可以更加耐磨、防水、防刮擦。

丙烯酸树脂合成过程中单体的选择原则总结

丙烯酸树脂合成过程中单体的选择原则总结2016-01-14高分子学习研究工业是一个民族的脊梁为方便应用,通常将聚合单体分为硬单体、软单体和功能单体三大类。

甲基丙烯酸甲酯(MMA)、苯乙烯(ST)、丙烯睛(AN)是最常用的硬单体,丙烯酸乙酯(EA)、丙烯酸丁酯(BA)、丙烯酸异辛酯(2-EHA)为最常用的软单体。

长链的丙烯酸及甲基丙烯酸酯(如月桂酯、十八烷酯)具有较好的耐醇性和耐水性。

功能性单体有含羟基的丙烯酸酯和甲基丙烯酸酯,含羧基的单体有丙烯酸和甲基丙烯酸。

羟基的引入可以为溶剂型树脂提供与聚氨酯固化剂、氨基树脂交联用的官能团。

其它功能单体有:丙烯酰胺(AAM)、羟甲基丙烯酰胺(NMA)、双丙酮丙烯酰胺(DAAM)和甲基丙烯酸乙酰乙酸乙酯(AAEM)、甲基丙烯酸缩水甘油酯(GMA)、甲基丙烯酸二甲基氨基乙酯(DMAEMA)、乙烯基硅氧烷类(如乙烯基三甲氧基硅烷,乙烯基三乙氧基硅烷,乙烯基三(2-甲氧基乙氧基)硅烷,乙烯基三异丙氧基硅烷,γ-甲基丙稀酰氧基丙基三甲氧基硅烷,γ-甲基丙稀酰氧基丙基三(β-三甲氧基乙氧基硅烷)单体等。

功能单体的用量一般控制在1%~6%(mass ratio),不能太多,否则可能会影响树脂或成漆的贮存稳定性。

乙烯基三异丙氧基硅烷单体由于异丙基的位阻效应,Si-O键水解较慢,在乳液聚合中其用量可以提高到10%,有利于提高乳液的耐水、耐候等性能,但是其价格较高。

乳液聚合单体中,双丙酮丙烯酰胺(DAAM)、甲基丙烯酸乙酰乙酸乙酯(AAEM)分别需要同聚合终了外加的己二酰二肼、己二胺复合使用,水分挥发后可以在大分子链间架桥形成交联膜。

含羧基的单体有丙烯酸和甲基丙烯酸,羧基的引入可以改善树脂对颜、填料的润饰性及对基材的附着力,而且同环氧基团有反应性,对氨基树脂的固化有催化活性。

树脂的羧基含量常用酸值(A.V. ,即中和1g树脂所需KOH的毫克数,单位mgKOH/g(固体树脂),一般A.V. 控制在10mgKOH/g(固体树脂)左右,聚氨酯体系用时,A.V. 稍低些,氨基树脂用时A.V. 可以大些,促进交联。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

选择uv单体的基本原则

在为某种用途选择uv单体时需要考虑下列性质:自身的黏度、稀释能力、溶解性、挥发性、闪点、气味、毒理性质、对UV的活性、官能度、均聚物和共聚物的玻璃化转变温度(Tg)、聚合时的百分收缩率和表面张力等.1.低黏度、稀释能力和易溶解性

uv单体的主要功能之一是降低黏度.若单体有较强的降低黏度的能力,则可使其用量达到最低.这样,可使材料的主体---齐聚物对固化后材料性能的影响得到最大挥发.应指出的是,低黏度的单体未必降低黏度的能力就强.同一单体的稀释能力往往对不同的体系相差很大.但高黏度的单体一般少用于降低黏度用.至于易溶性,它包括对光引发剂的溶解能力以及与体系其他组分相互间的溶解情况.

2.挥发性、闪点和气味

对单体官能单体更为重要.因为它们的分子量低,常为闪点而气味强烈的挥发材料.

3.毒性

这是在选择uv单体时,必须要考虑的因素.在辐射固化材料应用早期出现的问题之一就是忽视了它们的危害以及缺乏健全的管工作.其中大部分问题可能与采用的单体有关.进入20世纪90年代以后,人们开始注意单体的毒理性质,尤其是对皮肤的刺激.由此开发了一系列刺激性非常低的新单体.利用这些新单体又可配制出对操作者健康影响比许多常规的热固化型材料更小的体系.4.活性、官能度和聚合收缩率

对材料的特性(例如固化速率、柔顺性、硬度、耐用性以及对各种不同基材的附着力等)有很大影响.聚合反应期间,涂层密度随双键消耗而增高,这就造成了总体积收缩.这种收缩可能非常严重(使用某些单体时可大于20%),从而对涂层性质的影响颇----UV固化材料的主要缺点之一就是固化后的收缩,从而影响固化膜对基材特别是金属基材的附着力.因些,使用低收缩的单体在很多场合是很重要的.

5.聚合物的Tg

对于某些用途来说,Tg可能是一个重要的指标.至于希望所得材的Tg高还是低要视用途而异.例如,同为光纤涂料,希望内层涂料的Tg很低,以获得较好的柔顺性;而外层则希望有较高的Tg,以具有更好的机械及耐化学品的性能.固化材料的Tg与材料的每个组分皆有关,因此,uv单体的性质也是一重要的影响因素.

以上产品可由广州市城首贸易有限公司提供。