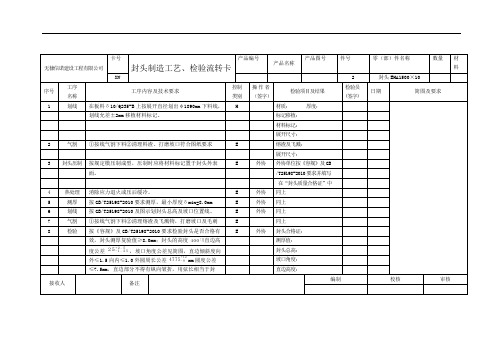

25-16 产品试板工艺生产卡

产品生产工艺卡 - 模板

文件编号 工艺流程图

工艺参数 编制:

15s 操作员A

产品生产工艺卡

产品名称

机舱隔音垫总成

件号

10S

操作员A

10S 操作员

备料

上料

合模

排废

操作员B 10S

操作员B 5S

操作员 10S

项目

要求

模温机温度ห้องสมุดไป่ตู้

220±20℃

剪切压力

20±3Mpa

保压时间

30±10S

预压时间

30±5S

预压压力

35±5T

包装

成品入库:40件/盛具车

通风

≥2H

模压节拍

90±5秒

堆码

40件/层,2层,80件/栈板

审核:

版本(A1)

10S 操作员A

排废

10S 操作员C

装车贴标识

操作员B 10S

控制方法 检测频次

备注

温控仪 首件/班

压力表 首件/班

目视 首件/班

温控仪 首件/班

压力表 首件/班

目视

100%

先进先出 100%

秒表

100%

目视

100%

批准:

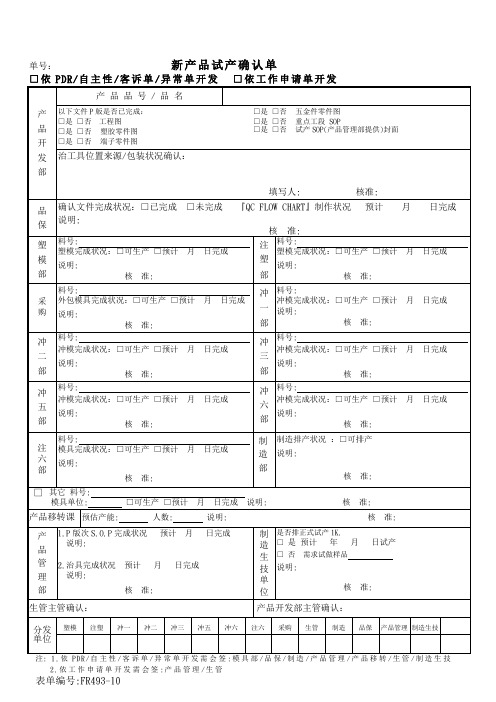

产品制造工艺流转检验卡

滚轮机架

焊缝检测器

1)焊缝表面质量

2)咬边深度mm

3)余高e1 mm

1)焊缝表面质量

2)咬边深度mm

3)余高e1 mm

筒体制造工艺流转检验卡(二)

零部件名称

封头编号

规格

材料

共页

第页

控制标记

序号

工序

工艺内容及技术要求

设备工装

自检记录

操作者日期

专检记录

检验日期

8

清根

按《碳弧气刨工艺规程》要求对纵缝进行清根,并清除焊渣见金属光泽。

封头制造工艺流转检验卡(一)

零部件名称

封头编号

规格

材料

共页

第页

控制标记

序号

工序

工艺内容及技术要求

设备工装

自检记录

操作者日期

专检记录

检验日期

1

领料

(1)按图样材质和《焊接接头编号表》的要求领料,复查材料外表质量

(2)核对材料标记

(3)实测钢板厚度≥mm

(4)按产品标识位置图

测厚仪

(1)材料外表质量

(2)材料标记

探伤机

开孔位置

(1)开孔位置

(2)无损检测质量师签字

5

气割管口

按《划线切割下料矫正工艺规程》图样及《焊接工艺规程》管孔要求,按工线气割封头管孔和管口坡口,并清理割渣

氧乙炔割炬

(1)管口(2)管口坡口角度

(3)清理割渣

(1)管口

(2)管口坡口角度

(3)清理割渣

封头制造工艺流转检验卡(三)

零部件名称

封头编号

(1)棱角e mm

(2)最大最小直长差为mm

(1)棱角e mm

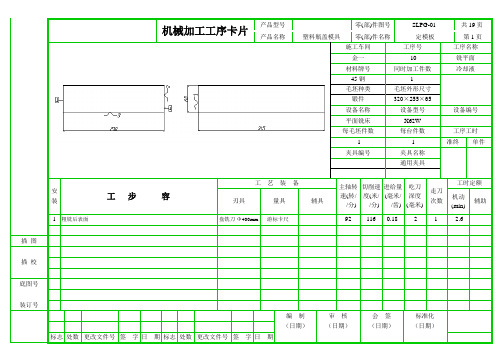

工艺卡片模板

精心整理机械加工工艺过程卡片班级:1404032姓名:机械加工工艺过程卡片产品名称轴套零件名称轴套共(7)页第(1)页材料牌号GCR15 毛坯种类铸件毛坯外型尺寸每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工步工时备料Θ50×45的棒料1 车粗车端面及外圆金工CA6140 三爪卡盘,YG6硬质合金车刀,表面粗糙度仪2 钻钻θ6,θ10,,θ14,,θ18通孔金工Z3025 麻花钻,钻床专用夹具,内径千分尺3 镗粗,精细镗θ20通孔θ30圆柱孔,θ30至θ36的圆锥孔金工CA6140 C620-1车床专用夹具内径百分尺,表面粗糙度仪表4 车粗车精车θ49至标准尺寸θ48金工CA6140 90度外圆车刀,游标卡尺,三爪卡盘5 车换端面保护夹θ48面粗,精车θ50至标准尺寸θ40金工CA6140 90度外圆车刀,游标卡尺,三爪卡盘6 车端面至标准尺寸保证长度30mm,40mm 金工CA6140 90度外圆车刀,游标卡尺,三爪卡盘设计日期审核日期标准化日期会签日期标记处更改文件号签日期指导数字(厂名)机械加工工序卡片产品型号零件图号01—01—01产品名称轴套零件名称轴套共(7)页第(2)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件39.46s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助1 粗车端面及外圆三爪卡盘,YG6硬质合金车刀,表面粗糙度仪90 45 0.5 1.25 1 22s 17.46s(厂名)机械加工工序卡片产品型号零件图号01—01—02产品名称轴套零件名称轴套共(7)页第(3)页车间工序号工序名称材料牌号机加工车间钻孔GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数Z3025 1夹具编号夹具名称切削液ZY—02 钻床专用夹具工序工时标准单件260s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助2 钻θ6,θ10,,θ14,,θ18通孔Z3025摇臂钻床,钻床专用夹具100 2 0.5 45 30 200s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—03产品名称轴套零件名称轴套共(7)页第(4)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—04 三爪卡盘工序工时标准单件61.5s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助3 粗,精细镗θ20通孔θ30圆柱孔,θ30至θ36的圆锥孔C620-1车床专用夹具内径百分尺,表面粗糙度仪表330 49 0.20 2 5 21s 40.5s(厂名)机械加工工序卡片产品型号零件图号01—01—04产品名称轴套零件名称轴套共(7)页第(5)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件110s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助4 粗车精车θ49至标准尺寸θ4890度外圆车刀,游标卡尺,三爪卡盘120 35 0.65 1.25 3 50s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—05产品名称轴套零件名称轴套共(7)页第(6)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助5 换端面保护夹θ48粗精车θ50至标准尺寸θ4090度外圆车刀,游标卡尺,三爪卡盘120 46 0.65 2 3 70s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—06产品名称轴套零件名称轴套共(7)页第(7)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助6 车端面至标准尺寸保证长度17mm,40mm90度外圆车刀,游标卡尺,三爪卡盘120 46 0.65 1.1 2 70s 60s。

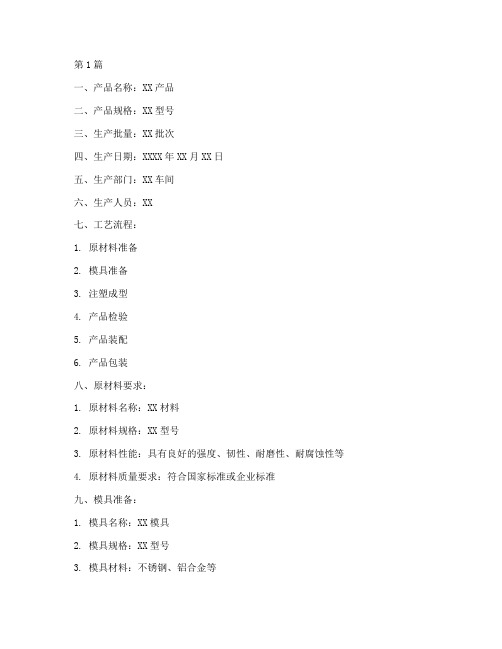

新产品试产工艺流程

新产品试产工艺流程新产品试产工艺流程详细说明一.工艺准备:1 ) 参考图纸:工艺部统计该试产项目参考图纸及相关信息。

2) 工艺输出文件:确定工艺输出文件是否都已下发。

工艺输出文件包括:BOM文件:电路板BOM、裸机BOM、包装BOM、附件(产品)BOM等。

PCBA托工:PCB拼接图:发到印制板厂的印制板加工要求(长、宽、厚、拼接方式等)钢网制作文件:外加工SMT所需单板制作钢网PCB贴片图:提供单板尺寸、置描述PCBA焊接作业指导书:外协托工电路板焊接加工要求。

检验文件:成品检验规程、出厂检验报告。

调试作业指导书:内容包括芯片程序烧录、电路板程序烧录、电气参数测试、功能测试。

组装作业指导书:内容包括工艺流程、生产配置表、各工站指导书(以生产配置表为准按工站编写的焊接、装配、验证、网络配置等内容)。

包装作业指导书:指导产品如何包装及验证。

老化作业指导书:指导老化过程重要有机芯老化、整机老化和老化记录。

设备操作指导书:设备安全操作规程。

二.工艺内部评审:1)工艺文件评审:评审有无缺陷的地方。

需要改善的地方2) 首板样机内部评审:评审电路板及样机是否有设计隐患和不合理设计。

3) 工装夹具评审:评审工装夹具设计和审批周期及内部手续。

4) 了解PCBA外协加工情况,确认其对后续的组装及调试是否有影响。

如有需要则在试产准备会上通报,并商定出处理措施。

试产前工艺评审会要以邮件的形式发出会议记录。

三、试产准备会确认内容1、明确试产目标:2、确定试产性质试产性质包括:1) 客户要求/新机种2) 更换供应商3) 设计变更/工程试做4) 常规实验5) 工程实验6) 增加模具/工程试做7) 其他3、参考图纸、BOM表、工艺文件:工艺部在工艺文件完成后内部召开试产前工艺评审会整合信息在试产准备会上做通报。

4、物料齐套性确认---计划部通报物料齐套情况。

包括生产备料后的报缺及缺料到货日期等信息。

5、IQC来料检验情况:数据内容包括不良问题的问题点,判定结果,判定人。

产品试板

产品试板规定WI03-14 1. 总则本规定适用于碳素钢、低合金钢、不锈钢制Ⅰ、Ⅱ、Ⅲ类压力容器。

2. 凡符合以下条件之一者,A类的圆筒纵向焊接接头,应按每台容器制造产品焊接试板。

2.1 钢板厚度δs>20mm的15MnVR;2.2 钢板材料的标准抗拉强度下限值σb>540MPa;2.3 Cr-Mo低合金钢;2.4 当设计温度小于-10℃时,钢板厚度δs>12mm的20R;钢材厚度δs>20mm 的16MnR;2.5 当设计温度小于0℃,大于等于-10℃时,钢材厚度δs>25mm的20R;钢材厚度δs>38mm的16MnR;2.6 制作容器的钢板凡需热处理以达到设计要求的材料力学性能指标者;2.7 设计图样上或用户要求按台制作产品焊接试板的压力容器;2.8 异种钢(不同组别)焊接的压力容器;2.9 图样上注明盛装毒性为极度危害或高度危害介质的容器。

3. 除第2条之外的压力容器,如果能提供连续30台(同一台产品使用不同牌号材料的,或使用不同焊接工艺评定的,或使用不同的热处理规范的,可按两台产品对待)同牌号材料、同焊接工艺(焊接重要因素和补加重要因素不超过评定合格范围,下同)、同热处理规范的产品焊接试板测试数据(焊接试板试件和检验报告应存档备查),证明焊接质量稳定,由质保工程师批准,可以批代台制作产品焊接试板,具体规定如下:3.1 以同钢号、同焊接工艺、同热处理规范的产品组批,连续生产(生产间断不超过半年)每批不超过10台,从中抽一台产品制作产品焊接试板。

3.2 对设计压力不大于1.6MPa,材料为Q235系列、20R、16MnR的压力容器以同钢号的产品组批,连续生产每半年应抽一台产品制作产品焊接试板。

采用以批代台制作产品焊接试板,如有一块试板不合格,应加倍制作试板,进行复验并做金相检验;如仍不合格,此钢号应恢复逐台制作产品焊接试板,直至连续制造30台同钢号、同焊接工艺、同热处理规范的产品焊接试板测试数据合格为止。

工艺过程卡

工艺过程卡填写要求

1、材料牌号按设计图样要求填写

2、毛坯种类填写铸件、锻件、钢条、板钢等。

3、毛坯外形尺寸为进入加工前的毛坯外形尺寸。

4、备注根据需要填写。

5、工序内容写各工序和工步、加工内容和主要技术要求。

工序中的程序也要填写,但只写工序名称和主要技术要求,如热处理的硬度和变形要求,电镀层的厚度等。

设计图样标有配做、配钻时,或根据工艺需要装配时配做、配钻时,应在配做前的最后工序另起一行注明,如:**孔与**件装配时配钻,**部位与**件装配后加工等。

6、车间和工段分别填写其代号或简称。

7、设备填写其型号或名称,必要时还要填写设备编号。

8、工艺装备填写编号(专用的)或规格、精度、名称(标准的)。

模具零件加工工序卡片(全集,超实用标准化)

机械加工工序卡片产品型号零(部)件图号SLPG-01 共19页产品名称塑料瓶盖模具零(部)件名称定模板第1页施工车间工序号工序名称金一 10 铣平面材料牌号同时加工件数冷却液45钢 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号平面铣床X62W每毛坯件数每台件数工序工时1 1 准终单件夹具编号夹具名称通用夹具安装工步容工艺装备主轴转速(转//分)切削速度(米//分)进给量(毫米//齿)吃刀深度(毫米)走刀次数工时定额刃具量具辅具机动(min)辅助1粗铣后表面盘铣刀Φ400mm 游标卡尺921160.18 2 1 2.6描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号SLPG-01 共19页产品名称塑料瓶盖模具零(部)件名称定模板第2页施工车间工序号工序名称金一 20 铣平面材料牌号同时加工件数冷却液45钢 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号平面铣床X62W每毛坯件数每台件数工序工时1 1 准终单件夹具编号夹具名称通用夹具安装工步容工艺装备主轴转速(转//分)切削速度(米//分)进给量(毫米//齿)吃刀深度(毫米)走刀次数工时定额刃具量具辅具机动(min)辅助1粗铣前表面盘铣刀Φ400mm 游标卡尺921160.18 2 1 2.6 2粗铣四周侧面盘铣刀Φ100mm4911540.182 1 0.9描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号SLPG-01 共19页产品名称塑料瓶盖模具零(部)件名称定模板第3页施工车间工序号工序名称金一30 铣平面材料牌号同时加工件数冷却液45 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号数控铣床每毛坯件数每台件数工序工时1 1 准终单件夹具编号夹具名称通用夹具安装号工步容工艺装备主轴转速(转//分)切削速度(米//分)进给量(毫米//齿)吃刀深度(毫米)走刀次数工时定额刃具量具辅具机动(min)辅助1 精铣前表面立铣刀2 精铣型腔及槽至图样指状铣刀描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第4页车间工序号工序名称材料牌号金一40 钻孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/转吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1钻6×Ф20的通孔Ф20钻头0~300/0.02143245 0.3 4.9 1 0.35描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第5页车间工序号工序名称材料牌号金一50 钻孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 钻两侧2×Ф10孔Ф10钻头0~300/0.02143245 0.3 4.9 1 0.35描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号 SLPG-01 共19页产品名称塑料瓶盖模具零件名称定模板第6页车间工序号工序名称材料牌号金一60 扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 钻4×Ф28的通孔Ф28钻头游标卡尺1432 45 0.3 10 1 0.24 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第7页车间工序号工序名称材料牌号金一70 扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 扩4×Ф20孔的端部至4×Ф28深25Φ28扩孔刀游标卡尺573.25 36 0.12 10 1 0.24 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01 共19页产品名称塑料瓶盖模具零件名称定模板第8页车间工序号工序名称材料牌号金一80 扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 扩8×Ф28孔的端部至4×Ф32深6Φ32扩刀游标卡尺610.25 36 0.12 10 1 0.24 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第 9 页车间工序号工序名称材料牌号金一90 攻丝45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 攻Ф32.8孔至20mm深Ф32丝锥游标卡尺95.52 5 1.538 1 0.61 描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第12页车间工序号工序名称材料牌号金一120 特种加工45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 电脉冲加工型腔精密尺寸千分尺描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第13页车间工序号工序名称材料牌号金一130 磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数普通磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 磨后表面砂轮千分尺描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期车间工序号工序名称材料牌号金一140 磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 磨型腔面砂轮千分尺描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期车间工序号工序名称材料牌号金一100 珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 镗45×45孔镗刀0~300/0.0295.52 5 1.538 1 0.61描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期金一150 珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 磨浇口套的孔砂轮0~300/0.02描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期金一160 珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65 1 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1 型腔精整描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期。

新产品试产记录表

4

替代之前方案

XRF-120-12

500

Байду номын сангаас5月16日

5月16日

初测位置:200台发现57台高压通不 过,不良率:28.5%,不良原因为前档 板为金属材料,与金属外壳几乎相 连,在生产中由于固定前挡板,将固 定脚扭转90度,使得与PCB板的N端铜 老化电流8A,老化 皮太近致使高压不良,改善对策:靠 5月24日 4小时210台,290 已试产完成 近AC端的固定脚不扭,已解决。 台老化70分钟 老化位置:老化发现1台3小时损坏不 良为MOS管2645损坏,通电无反应1台 不良为R21位置电阻短路,通电炸机1 台输出电容起鼓不良为贴片IC位置锡 珠短路造成

新 产 品 试 产 记 录 表

铝壳电源2016年

序号 指令单号 客户名称 产品型号 生产数量 开单日期 下单日期生产日期 老化要求 跟进情况 试产结果

1

0504-15

试产

XRF-300A-5

500

5月16日

5月16日

初测:时发现空载为OK,带载不起现象 (55-60A)低压185V测试,不良数: 156PCS,不良率31.2% 改善对 策:初测发现带载不起现象,更换MOS 管13N50 老 化:第一批90PCS,不良数11PCS 不良 率12.2% 不良 200台老化4小时, 现象: 5PCS灯闪与输出电容起鼓现象 5月23日 电流48-50A,300 由于光藕OT3的CRT值变小,引起电源 台老化70分钟 保护闪灯。 改善 对策:1.将贴片电阻R65位置改为220R 1206 5%电阻 。 2.输 出电容由佳维城改为2200UF/10V黑金 刚 通电无 反应1台,1小时间-4小时坏3台,5小 时炸1台,板叫1台人为

生产工艺卡(3篇)

第1篇一、产品名称:XX产品二、产品规格:XX型号三、生产批量:XX批次四、生产日期:XXXX年XX月XX日五、生产部门:XX车间六、生产人员:XX七、工艺流程:1. 原材料准备2. 模具准备3. 注塑成型4. 产品检验5. 产品装配6. 产品包装八、原材料要求:1. 原材料名称:XX材料2. 原材料规格:XX型号3. 原材料性能:具有良好的强度、韧性、耐磨性、耐腐蚀性等4. 原材料质量要求:符合国家标准或企业标准九、模具准备:1. 模具名称:XX模具2. 模具规格:XX型号3. 模具材料:不锈钢、铝合金等4. 模具质量要求:无砂眼、裂纹、变形等缺陷十、注塑成型:1. 注塑机型号:XX型号2. 注塑温度:XX℃3. 注塑压力:XXMPa4. 注塑时间:XX秒5. 注塑速度:XXmm/s6. 注塑注意事项:a. 模具预热至设定温度b. 严格按照工艺参数进行注塑c. 注意注塑过程中的压力、温度、时间等参数的调整d. 注塑完成后,待产品冷却至室温十一、产品检验:1. 检验项目:外观、尺寸、性能等2. 检验标准:符合国家标准或企业标准3. 检验方法:a. 外观检验:目测、触摸、量具测量等b. 尺寸检验:卡尺、千分尺等c. 性能检验:拉伸试验机、冲击试验机等十二、产品装配:1. 装配件名称:XX部件2. 装配件规格:XX型号3. 装配顺序:先装配内部零件,再装配外部零件4. 装配方法:手工装配、机械装配等5. 装配注意事项:a. 严格按照装配图纸进行装配b. 注意装配过程中的对位、紧固等操作c. 避免装配过程中产生划痕、变形等缺陷十三、产品包装:1. 包装材料:纸箱、气泡袋、胶带等2. 包装规格:XX型号3. 包装方法:将产品放入纸箱,用气泡袋填充,封箱,贴上标签4. 包装注意事项:a. 包装过程中注意轻拿轻放,避免产品损坏b. 标签信息准确,包括产品名称、规格、生产日期、批次等c. 包装牢固,确保产品在运输过程中不受损坏十四、生产过程中应注意的问题:1. 原材料质量:确保原材料符合要求,避免因原材料质量导致产品不合格2. 模具质量:定期检查模具,发现异常及时处理3. 注塑成型:严格按照工艺参数进行注塑,避免产品出现变形、气泡等缺陷4. 产品检验:严格进行产品检验,确保产品合格率5. 产品装配:注意装配过程中的对位、紧固等操作,避免产品出现装配缺陷6. 产品包装:确保包装牢固,防止产品在运输过程中损坏十五、生产过程中异常处理:1. 原材料异常:发现原材料质量问题时,及时与供应商沟通,确保原材料质量2. 模具异常:发现模具异常时,立即停止生产,修复或更换模具3. 注塑成型异常:发现产品出现变形、气泡等缺陷时,调整注塑参数,重新注塑4. 产品检验异常:发现产品不合格时,及时通知相关部门,查找原因,进行处理5. 产品装配异常:发现装配过程中出现缺陷时,及时修正,确保产品合格6. 产品包装异常:发现包装过程中出现问题时,及时调整包装方法,确保产品安全运输本生产工艺卡适用于XX产品生产过程中的各个环节,各部门应严格按照本工艺卡执行,确保产品质量。

【专用文档】标准工艺卡.doc

编号: 辽C2-0压力容器图样设计、工艺性审查记录辽A2-3编号:01审核:2009年3月20日审查:2009年3月20 日压力容器图样设计、工艺性审查记录辽A2-3审核:2009年10月11 日审查:2009年10月11 日锥体 工艺 过 程 卡辽 B2 — 6. 1 编号:02共1 页 第1 页审核: 2009年1月5日 编制: 2009年1月5日编号:02共1 页 第1 页审核: 2009年5月22日 编制: 2009年5月22日编号:03共1 页 第1 页审核: 2009年1月11日 编制: 2009年10月11日椭圆封头工 艺 过 程 卡辽B2— 6. 1 编号: 02共 1 页第1页封头工 艺 过 程 卡辽B2— 6. 1 编号:02共 1 页第1页审核: 2009年 12月5 日 编制: 2009年 12月 5日筒体 工艺 过 程 卡辽 B2 — 6. 1编号: 02共 1 页 第1 页审核: 2009年9月26日 编制: 2009年9月26日壳体 工艺 过 程 卡辽B 2 — 6. 1 编号: 03共 1 页 第1 页审核: 2009年 月 日 编制: 2009年 月 日产品试板工 艺 过 程 卡辽B 2 — 6. 1编号:03共 1页 第1页审核: 2009年9月26日 编制: 2009年9月26日产品试板工 艺 过 程 卡辽B 2 — 6. 1编号:共 1页 第1页审核: 2009年 月 日 编制: 2009年 月 日接管 工艺 过 程 卡辽 B2 — 6. 1 编号:共1 页 第1页接管 工艺 过 程 卡辽 B2 — 6. 1编号:04共1 页 第1页审核: 2009年9月26日 编制: 2009年9月26日设备法兰 工艺 过 程 卡辽B 2 — 6. 1编号:07共1 页第1页审核: 2009年1月5日 编制: 2009年1月5日法兰 工艺 过 程 卡辽 B2 — 6. 1编号:共1 页第1页审核:2009年月日编制:2009年月日法兰工艺过程卡辽B 2 —6. 1编号:共1页第1页审核:2009年月日编制:2009年月日补强圈工艺过程卡辽B2 —6. 1编号:共1 页第1页审核:2009年月日编制:2009年月日换热管 工艺 过 程辽B 2 — 6. 1 编号:共 1页第1页审核: 2009年 月 日 编制: 2009年 月 日管板工 艺 过 程 卡辽 B2 — 6. 1编号: 14共 1页第1 页审核: 2009年1月5日 编制: 2009年1月5日管板工 艺 过 程 卡辽B 2 — 6. 1 编号: 09共 1页第1 页审核: 2009年6月5日 编制: 2009年6月5日管板工 艺 过 程 卡辽 B2 — 6. 1编号:共1 页第1页审核: 2009年3月20日 编制: 2009年3月20日管箱组装工艺过程卡辽B 2 —6. 1共1页第1页编号:审核:2009年月日编制:2009年月日共页第页编号:共2页第1页编号:审核:2009年月日编制:2009年月日总装(适合大直径)工艺过程卡辽B 2 —6. 1共2页第1页编号:09总装工艺过程卡辽B 2 —6. 1共2页第2页编号:审核:2009年月日编制:2009年月日总装工艺过程卡辽B2 —6. 1共2页第1页编号:07总装工艺过程卡辽B 2 —6. 1共2页第2页编号:07审核:2009年6月29日编制:2009年6月29日总装工艺过程卡辽B 2 —6. 1共2页第2页编号:07审核:2009年6月29日编制:2009年6月29日情感语录1.爱情合适就好,不要委屈将就,只要随意,彼此之间不要太大压力2.时间会把最正确的人带到你身边,在此之前,你要做的,是好好的照顾自己3.女人的眼泪是最无用的液体,但你让女人流泪说明你很无用4.总有一天,你会遇上那个人,陪你看日出,直到你的人生落幕5.最美的感动是我以为人去楼空的时候你依然在6.我莫名其妙的地笑了,原来只因为想到了你7.会离开的都是废品,能抢走的都是垃圾8.其实你不知道,如果可以,我愿意把整颗心都刻满你的名字9.女人谁不愿意青春永驻,但我愿意用来换一个疼我的你10.我们和好吧,我想和你拌嘴吵架,想闹小脾气,想为了你哭鼻子,我想你了11.如此情深,却难以启齿。

新产品试产确认单样板

保

确认文件完成状况:□已完成□未完成『QC FLOW CHART』制作状况预计月日完成

说明:

核准:

塑

模

部

料号:

塑模完成状况:□可生产□预计月日完成

说明:

核准:

注

塑

部

料号:

塑模完成状况:□可生产□预计月日完成

说明:

核准:

采

购

料号:

外包模具完成状况:□可生产□预计月日完成

说明:

核准:

冲一

部

料号:

冲模完成状况:□可生产□预计月日完成

单号:新产品试产确认单

□依PDR/自主性/客诉单/异常单开发□依工作申请单开发

产

品

开

发

部

产品品号/品名

以下文件P版是否已完成:

□是□否工程图

□是□否塑胶零件图

□是□否端子零件图

□是□否五金件零件图

□是□否重点工段SOP

□是□否试产SOP(产品管理部提供)封面

治工具位置来源/包装状况确认:

填写人:核准:

说明:

核准:

冲

二

部

料号:

冲模完成状况:□可生产□预计月日完成

说明:

核准:

冲

三

部

料号:

冲模完成状况:□可生产□预计月日完成

说明:

核准:

冲

五

部

料号:

冲模完成状况:□可生产□预计月日完成

说明:

核准:

冲

六

部

部

料号:

冲模完成状况:□可生产□预计月日完成

说明:

核准:

注

六

部

料号:

模具完成状况:□可生产□预计月日完成

工艺卡片(内外盖板)

毛坯尺寸

1235×135

材料工艺重量(kg)

件数

工

序

工

种

工

步

工序内容

工时(分)

车间

设备

工具

模具

夹具

刃具

量具

1

下料

按图下料1235×135

2

折弯

按图折弯116°

3

弯曲

按图在两端749处打法点,按样板弯曲成形

样板

4

粘接

领集螺钉板,用AB胶按图粘接

编制

日期

核对

日期

更改

日期

江西维尔斯特电梯有限公司

机械加工过程工艺卡

产品名称

自动人行道

部件图号

KLR12.10

第1页

零件名称

上端外盖板左

零件图号

KLR12.10-11

共1页

材料种类

B-1.5/1Cr18Ni9Ri

材料成份

毛坯尺寸

1252×195

材料工艺重量(kg)

件数

工

序

工

种

工

步

工序内容

工时(分)

车间

设备

工具

模具

夹具

刃具

量具

1

下料

按图下料1252×195

2

折弯

按图折弯

核对

日期

更改

日期

江西维尔斯特电梯有限公司

机械加工过程工艺卡

产品名称

自动人行道

部件图号

KLR12.10

第1页

零件名称

下端外盖板

零件图号

KLR12.10-2

共1页

材料种类

B-1.5/1Cr18Ni9Ti

产品制造工艺、检验流转卡

外协单位按《容规》及JB

/T4746-2002要求并填写

外协

在“封头质量合格证”中

4

热处理

消除应力退火或压后缓冷。

E

外协

同上

5

测厚

按GB/T25198-2010要求测厚,最小厚度δmin=8.0mm

E

外协

同上

6

划线

按GB/T25198-2010及图示划封头总高及坡口位置线。

E

外协

同上

7

气割

①按线气割下料②清理熔渣及飞溅物,打磨坡口及毛刺

E

外协

同上

6

划线

按GB/T25198-2010及图示划封头总高及坡口位置线。

E

外协

同上

7

气割

①按线气割下料②清理熔渣及飞溅物,打磨坡口及毛刺

E

同上

8

检验

按《容规》及GB/T25198-2010要求检验封头是否合格有

E

外协

封头合格证:

效,封头测厚复验值≥8.0mm;封头的高度 直边高

测厚值:

度公差 ,坡口角度公差见简图,直边倾斜度向

(签字)

检验项目及结果

检验员

(签字

日期

简图及要求

间隙样板,检查封头内表面的形状偏差,其值:外凸≤

外圆周长:

18.75内凹≤9.3

圆度:

直边倾斜度:

直边皱折:

内表面的形状偏差:

外凸:

内凹:

接收人

备注

编制

校核

审核

本卡流程路线:技术部→生产部→车间→操作者→检验员→总装→质检部存档

卡片种类:

共13页

第4页

接收人

板式换热器工艺流转卡.

板式换热器

制造工艺过程卡

产品名称: 板式换热器产品规格:

产品图号:产品编号: FR

制造日期: 过程卡编号: FRGY

编制: 审核:

批准: 日期

江苏远卓能源科技有限公司

工艺卡重点注释及通用工艺要求

2.在无特殊要求时,法兰的螺栓通孔应与壳体主轴线或铅锤线跨中布置。

3.耐压试验前,压力容器各连接部位应加装相应规格的盲板或丝堵,各连接部位的紧固螺栓,必须装配齐全,紧固妥当。

液压试验时,应用两个

精度不低于1.5级,且量程相同的并在有效检定期内的压力表,压力表的量程为试验压力的两倍左右为宜,但应不低于1.5倍和高于4倍的试验压力。

4.试验时应在适当位置设排气口,试验过程应保持换热器观察面的干燥。

5.试验时应缓慢升压,达到规定的试验压力后,保压时间为10~30min,然后降压至设计压力下保压,对所有密封面和受压焊接部位进行检查,

且保压时间不少于30min.检查期间压力应保持不变,不应采用连续加压或拧紧夹紧螺栓以维持试验压力不变的做法。

6.液压试验合格后,应排放流道内的积水。

工艺单标准板本

85.5 89.5 93.5 97.5

0.3 6.脚边车0.6cm宽。

数量1码2码am3码al4码axl5码bs6码bm7码bl颜色as米白1616161664合计64尺寸cm寸1码部位名称2码3码am4码axl5码6码bs7码bl误差范围asalbm1

SD

NO: NO:408

货号: SCSO6408 板号: CW-408

示意图: 示意图: 打三条活褶 宽0.3cm

09春夏生产通知(工艺) 09春夏生产通知(工艺)单 春夏生产通知

脚边宽 0.6cm

袖叉捆条 宽0.8cm 袖叉上落 坑线

颜色

数 量 1码 AS

2码 AM

3码 AL

4码 AXL

5码 BS

6码 BM

7码 合计 质量要求: 质量要求: BL

电平车线每英寸12 12针 级骨线每英寸15 15针 64 1.电平车线每英寸12针,级骨线每英寸15针。 2.全件要求线路顺直,不可跳针,不可漏针。 3.主唛要平服方正,回针要牢固,线路要美观,洗水唛不可歪斜﹑

米白

16

16

16

16

合计

说明:本款有64件是店服 说明:本款有64件是店服 64 1.布料单件用量:1.35米 布封:1.46米

尺寸cm寸 1码 部位名称 AS

64

字迹不能被车死。全件产品线头要清剪干净。 4.整烫领形要端正,整件要平顺,不可拉长拉宽或长短,不生,尺寸跟足尺寸表。

工序卡片模板

日期

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

生效日期:

2016/9/9

宁波金盾电子工业股份有限公司工序卡片

产品型号

零(部)件图号

版本/修改:A/0

产品名称

零(部)件名称

共页

工序号

2

工序名称

车间

线路板

工段

装配

设备

工序工时

技术要求

1

2

3

4

5

6

7

8

描图

工

步

号

工步内容

工艺装备

辅助材料

额定工时

备料:

描校

1

2

底图号

3

4

装订号

5

6

标记

处数

更改文件编号

签字

日期

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

生效日期:

2016/9/9

宁波金盾电子工业股份有限公司工序卡片

产品型号

零(部)件图号

版本/修改:A/0

产品名称

零(部)件名称

共页

工序号

3

工序名称

车间

线路板

工段

装配

设备

工序工时

技术要求

1

2

3

4

5

6

车间

线路板

工段

装配

设备

工序工时

技术要求

1

2

3

4

5

6

7

8

描图

工

步

号

工步内容

工艺装备

辅助材料

额定工时

备料:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

厚度 δ = 产品试板简图及说明

500

150 300

编制

日期

审核

日期

审定

日期

**********************有限公司

制 造 过 程 工 序卡

编号:WS/QR0-25-16

**********************有限公司

封头生产卡

编号:

委托单位

序号 1 2 3 4 5 6 7 8 9 10 11

无损检测 点焊法兰 焊接 无损检测

符合 JB/T4730.2-2005, 级合格,探伤比例: %RT 间隙:±1mm,错边量:≯ mm,棱角度:≯ mm 符合技术要求,不允许咬边 符合 JB/T4730.2-2005, 级合格,探伤比例: %RT

材质 操作者

规格 日期

数量

材质标记

检

验

H H H

日期

H

操作者 日 期 审定

检 H

H

H

验 日期

日期

**********************有限公司

制 造 过 程 工 序卡

编号:WS/QR0-25-16

******************有限公司

人孔生产卡

编号:

委托单位

产品名称

产品编号

序号 1 2 3 4 5 6 7 8 9 10 11 12

生产工艺及质量标准

**********************有限公司

制 造 过 程 工 序卡

编号:WS/QR0-25-16

**********************有限公司

产品试板工艺生产卡

编号:

产品名称

产品编号

序号

生产工艺及质量标准 工 序 内 容 及 质 量 标 准 (允 许 偏 差)

操作者

1 划线:与产品主体板同时划出。 2 材质标记移植:与产品主体板同时移植。 3 下料:切割并去除毛刺。 4 刨坡口:按右图尺寸加工。

委托单位 件号

带板尺寸

**********************有限公司

制 造 过 程 工 序卡

筒

产品名称 材质

节生产

数量

产品编号 件号

卡

带板尺寸

编号:WS/QR0-25-16

编号:

厚度

δ = 件号

材质

数量

序号 1 2 3 4 5 6 7 8 9 10 11 12

编制

工序 号料 切割 加工坡口 拼接 点焊纵缝 焊接 压头 辊圆 点焊纵缝 焊接 修整 无损检测

7 开孔加工坡口 孔径:±1mm,角度:±5°,钝边:±1mm

8

点焊接管 按图纸及标准要求。

9

焊 接 按技术要求

10

外观修整 无焊瘤,局部伤痕应修磨,修磨深度不大于 2mm,否则应焊补。

11 整体热处理 严格按热处理工艺

12

压力试验 无渗漏:水压试验压力: Mpa

13 除锈、防腐 按图纸及标准要求

14

材质

数量

序号 1 2 3 4 5 6 7 8 9 10 11

编制

工序 接管号料 切割 加工坡口 压头 辊圆 点焊纵缝 焊接 无损检测 点焊法兰 焊接 无损检测

生产工艺及质

质 量 标 准 (允 许 偏 差)

长度±1mm,宽度±1mm,对角±2mm

长度±1mm,宽度±1mm,对角±2mm

钝边:±1mm 角度:±2.5 °

符合技术要求,增厚高:0~1.5 ㎜。

用弦长等于 mm 的内样板检查封头内表面的形状偏差,其最大 间隙≯mm。

封头直边部分不得存在纵向皱折。

H

壁厚减薄量 mm

钝边:±1mm 角度:±2.5°

符合 JB/T4730.2-2005, 级合格,探伤比例: % RT。

编制

日期

审核

日期

审定

日期

******************有限公司

工序 号料 切割 加工坡口 拼接 点焊纵缝 焊接 压制

修整 测厚 加工坡口 无损检测

产品名称

产品编号

厚度 δ =

件号

生产工艺及质量标准

材质

材质标记

质 量 标 准 (允 许 偏 差)

操作者 日 期

检验

日期

直径±1mm

H

直径±1mm

钝边:±1mm 角度:±2.5°

H

间隙:±1mm, 错边量:≯ mm。

间隙:±1mm, 错边量:≯ mm。

生产工艺及质量标准

质 量 标 准 (允 许 偏 差)

长、宽:±0.5mm, 对角线 2mm 长、宽:±0.5mm, 对角线 2mm 钝边:±1mm 角度:±2.5 ° 间隙:±1mm, 错边量:≯ mm 间隙:±1mm, 错边量:≯ mm 符合技术要求,增厚高:0~1.5 ㎜ 弧度与样板不贴合:2mm 直头长度:5mm 偏斜:3mm 间隙:±1mm, 错边量:≯ mm 符合技术要求,增厚高:0~1.5 ㎜ 棱角度:≯ mm,最大直径与最小直径之差:≯ mm 符合 JB/T4730.2-2005, 级合格,探伤比例: % RT

H H H H H

编制

日期

审核

日期

审定

日期

**********************有限公司

制 造 过 程 工 序卡

******************有限公司

总装生产卡

委托单位

产品名称

产品编号

生产工艺及质量标准

主材

序号 工 序

质 量 标 准 (允 许 偏 差)

操作者

1

点焊封头 间隙:±1mm,错边量:≯ mm,棱角度:≯ mm

日期

审核

日期

操作者 日 期

检 H

材质标记 验

备注

H

H

H

H

审定

日期

******************有限公司

委托单位 开口

名称 接管

规格 φ×

**********************有限公司

制 造 过 程 工 序卡

接

产品名称 材质

管

数量

生产卡

产品编号

开口

名称

规格

编号:WS/QR0-25-16

编号:

工序

质 量 标 准 (允 许 偏 差)

人孔脖号料 切割 加工坡口 压头 辊圆 修整 点焊纵缝 焊接

长度:±1mm,宽度:±1mm,对角线 2mm 长度:±1mm,宽度:±1mm,对角线 2mm 角度:±2.5 °,钝边:±1mm 弧度:2mm 偏斜:3mm 最大直径与最小直径之差:5mm 间隙:±1mm, 错边量:≯ mm,棱角度:≤ mm 符合技术要求,不允许咬边

2

焊 接 符合技术要求,增高:e1: mm;e2≤ mm

3

环缝点焊 间隙:±1mm, 错边量:≯ mm,棱角度:≯ mm

4

环缝焊接 符合技术要求,增高:e1: mm;e2≤ mm

5

无损检测 符合 JB/T4730.2-2005, 级合格,探伤比例: % RT

6

开孔划线 位移:3mm,孔径:±0.5mm

日期

审核

日期

量标准

操作者 日 期

审定

检 H H

H H

验 日期

日期

******************有限公司

委托单位 开口 名称

规格 φ×

**********************有限公司

制 造 过 程 工 序卡

接

产品名称 材质

管

数量

生产卡

产品编号

开口

名称

规格

编号:WS/QR0-25-16

编号:

弧度与样板不贴合:2mm 直头长度:5mm

偏斜:3mm

间隙:±1mm, 错边量:≯ mm

符合技术要求,增厚高:0~1.5 ㎜

符合 JB/T4730.2-2005, 级合格,探伤比例: % RT

间隙:±1mm

符合技术要求,增厚高:0~1.5 ㎜

符合 JB/T4730.2-2005, 级合格,探伤比例: % RT

材质

数量

序号 1 2 3 4 5 6

编制

工序 号料 切割 加工坡口 钻检查孔 攻丝 辊弧

生产工艺及质量标准

质 量 标 准 (允 许 偏 差)

直径

+1 0

mm

直径

+1 0

mm

钝边:±1mm

外径

+2 0

mm

外径

+2 0

mm

角度:±2.5 °

位置偏移 2mm 孔径±0.2

M10

弧度允差 2mm

日期

审核

日期

产品防护 法兰密封面无伤痕、涂润滑脂,配对法兰齐全

编制

日期

审核

日期

日期 审定

编号:WS/QR0-25-16

编号:

数量

材质标记

检

验

H

日期

H

H H H

日期

操作者 日 期

检

验

H

H H H

编制

日期

审核

日期

审定

日期

日期

******************有限公司

委托单位 开口 名称

规格 dN ×

**********************有限公司

制 造 过 程 工 序卡

补强圈生产

产品名称 材质

数量

产品编号

开口

名称

卡

规格

编号:WS/QR0-25-16

编号: 材质标记

焊接:在焊接第一道纵缝的同时,以相同工艺参数, 5 在纵缝延长部位带出产品试板,并打上焊工钢印。 6 热处理:严格按热处理工艺。 7 探伤:100%射线探伤,JB/T4730.2-2005, 级合格。 8 试样加工:按委托要求数量和图样要求加工。 9 性能试验:按委托要求内容试验。