(技术规范标准)汽车人造革技术标准

04.281-2003-汽车内饰件颜色评价

表2(黑色调)

合格

不合格

|ΔL*|<0.5

|ΔL*|≥0.5

|Δa*|<0.4

|Δa*|≥0.4

|Δb*|<0.4

|Δb*|≥0.4

表3(灰色调)

合格

不合格

|ΔL*|<0.6

|ΔL*|≥0.6

|Δa*|<0.4

|Δa*|≥0.4

本标准主要起草人:肖启明

汽车内饰件颜色评价

(试)

11

本标准规定了采用仪器测量内部装饰件时对于颜色的评价方法、测量条件及颜色偏差的要求。

本标准适用于车辆内部装饰材料:织物、塑料件(无纹理、有纹理、装饰漆、软触漆、木纹、石纹等,下同)、皮革(真皮、人造革)等。

本标准包括引用文件、术语、技术要求、检验规则及评价等内容。

c)对于抚摸不敏感的织物、塑料件、皮革等不需要预先处理。对于多色纤维系统,要消除可能出现的斑点的影响。

|Δa*|≥0.6

|Δb*|<0.6

|Δb*|≥0.6

4.2.5 抚摸敏感织物的基本偏差(如地毯等),见表6所示:

表6

合格

不合格

|ΔL*|<1.0

|ΔL*|≥1.0

|Δa*|<0.6

|Δa*|≥0.6

|Δb*|<0.6

|Δb*|≥0.6

5 检验规则

5.1 试样处理

a)试样表面必须均匀、洁净;

b)对于抚摸敏感的织物,在测试前应用刷衣服的刷子逆着抚摸方向刷一次(使试样看起来变暗),接着顺着抚摸方向再刷一次(试样看起来变亮,同时结构均匀);

14

基本要求

人造革英标阻燃标准

人造革英标阻燃标准人造革是一种经过加工制作的合成材料,它在外观和质地上与真皮非常相似,因此在服装、鞋类、家具等领域得到了广泛的应用。

然而,由于人造革是由化学合成材料制成的,其阻燃性能一直是人们关注的焦点之一。

为了保障人造革制品在使用过程中的安全性,英国制定了一系列的阻燃标准,以确保人造革制品的阻燃性能符合要求。

首先,人造革制品在英国市场上销售时,需要符合BS EN 1021-1:2006和BS EN 1021-2:2006标准。

这两项标准规定了人造革制品在燃烧时产生的火焰和烟雾的量,以及其对人体健康的影响。

符合这两项标准的人造革制品,可以有效地减少火灾发生时的燃烧速度和烟雾产生量,从而提高人造革制品的阻燃性能,保障人们的生命财产安全。

其次,英国还规定了人造革制品需要符合BS 5852:2006标准。

这一标准主要针对填充材料为聚氨酯泡沫的人造革制品,要求其在燃烧时产生的火焰和烟雾的量不得超过规定的标准。

符合该标准的人造革制品,可以有效地降低火灾发生时的燃烧速度和烟雾产生量,减少火灾对人体健康的危害。

除了以上提到的标准外,英国还规定了人造革制品需要符合BS7176:2007+A1:2011标准。

这一标准主要针对办公家具等公共场所使用的人造革制品,要求其在燃烧时产生的火焰和烟雾的量不得超过规定的标准。

符合该标准的人造革制品,可以有效地提高公共场所的火灾安全性,保障人们在办公家具等公共场所使用人造革制品时的安全性。

总的来说,人造革制品在英国市场上销售时需要符合一系列的阻燃标准,以确保其阻燃性能符合要求,保障人们的生命财产安全。

各项标准从不同的角度出发,对人造革制品的阻燃性能进行了详细的规定,为人造革制品的生产和销售提供了明确的指导。

只有严格按照这些标准进行生产,才能生产出安全可靠的人造革制品,为人们的生活和工作带来便利和安全。

有机硅人造革标准

鱼我所欲原文及翻译《鱼我所欲也》是孟子以他性善论为依据,对人生死观进行深入讨论一篇代表作。

强调“正义”比“生命”更重要,主张舍生取义。

下面是鱼我所欲原文及翻译,请参考!鱼我所欲原文及翻译原文鱼,我所欲也;熊掌,亦我所欲也。

二者不可得兼,舍鱼而取熊掌者也。

生,亦我所欲也;义,亦我所欲也。

二者不可得兼,舍生而取义者也。

生亦我所欲,所欲有甚于生者,故不为苟得也;死亦我所恶,所恶有甚于死者,故患有所不辟也。

如使人之所欲莫甚于生,则凡可以得生者何不用也?使人之所恶莫甚于死者,则凡可以辟患者何不为也?由是则生而有不用也,由是则可以辟患而有不为也。

是故所欲有甚于生者,所恶有甚于死者。

非独贤者有是心也,人皆有之,贤者能勿丧耳。

一箪食,一豆羹,得之则生,弗得则死。

呼尔而与之,行道之人弗受;蹴尔而与之,乞人不屑也。

万钟则不辨礼义而受之,万钟于我何加焉!为宫室之美,妻妾之奉,所识穷乏者得我与?乡为身死而不受,今为宫室之美为之;乡为身死而不受,今为妻妾之奉为之;乡为身死而不受,今为所识穷乏者得我而为之;是亦不可以已乎?此之谓失其本心。

翻译鱼是我所想要,熊掌也是我所想要,如果这两种东西不能同时得到,那么我宁愿舍弃鱼而选取熊掌。

生命是我所想要,正义也是我所想要,如果这两样东西不能同时得到,那么我宁愿牺牲生命而选取大义。

生命是我所想要,但我所想要还有胜过生命,所以我不做苟且偷生事;死亡是我所厌恶,但我所厌恶还有超过死亡事,所以有灾祸我不躲避。

如果人们所想要东西没有比生命更重要,那么凡是一切可以保全生命方法,又有什么手段不可用呢?如果人们所厌恶事情没有超过死亡,那么凡是能够用来逃避灾祸坏事,哪一桩不可以干呢?采用某种手段就能够活命,可是有人却不肯采用;采用某种办法就能够躲避灾祸,可是有人也不肯采用。

由此可见,他们所喜爱有比生命更宝贵东西(那就是“义”);他们所厌恶,有比死亡更严重事(那就是“不义”)。

不仅贤人有这种思想,人人都有,只不过是贤人能够不丢掉罢了。

聚氨酯合成革 标准

聚氨酯合成革标准

聚氨酯合成革是一种人造革,它具有与天然皮革相似的外观和手感,但却具有

更高的耐磨性和耐候性。

它被广泛应用于家具、汽车座椅、鞋类、箱包等领域。

在生产过程中,聚氨酯合成革需要符合一定的标准,以确保其质量和性能达到预期的要求。

首先,聚氨酯合成革的生产需要符合国家相关的标准和规定。

这些标准包括原

材料的选择和使用、生产工艺的要求、产品的物理性能和化学性能等方面。

通过遵循这些标准,可以保证生产出的合成革符合国家法律法规的要求,同时也能够满足消费者对产品质量和安全的需求。

其次,聚氨酯合成革的标准也需要考虑到环保因素。

在生产过程中,需要尽量

减少对环境的影响,减少废弃物的产生,并且符合国家的环保要求。

这不仅对生产企业的可持续发展有益,也符合社会对环保的呼吁和要求。

另外,聚氨酯合成革的标准还需要考虑产品的质量和性能。

这包括产品的耐磨性、耐候性、抗拉强度、耐污染性等方面。

通过严格的质量控制和测试,可以确保产品的质量稳定,性能优良,能够满足不同领域的使用需求。

此外,聚氨酯合成革的标准还需要考虑到产品的外观和手感。

合成革作为一种

替代品,其外观和手感需要尽可能接近天然皮革,以满足消费者对产品质感的需求。

因此,在制定标准时,需要考虑到产品的纹理、色彩、光泽等方面,确保产品具有良好的视觉效果和触感体验。

综上所述,聚氨酯合成革的标准需要考虑到国家法律法规、环保要求、产品质

量和性能、外观和手感等多个方面。

只有通过严格的标准和质量控制,才能生产出符合市场需求的优质合成革产品,推动行业的健康发展。

QJLY-J711----2015汽车用座椅皮革技术要求

QJLY-J711----2015汽车用座椅皮革技术要求Q/JLY J711 -2015汽车座椅皮革技术要求<秘密级>编制:付晓敏校对:杨豪审核:李莉标准化:伍永会批准:赵海澜浙江吉利汽车研究院有限公司二〇一五年四月前言为规范汽车用座椅皮革的性能,结合企业实际情况制定本标准。

本标准替代了Q/JLY J7110614A-2012《乘用车座椅皮革技术要求》,本标准与Q/JLY J7110614A-2012的主要差异为:——修改了定负荷伸长率性能要求;——增加了永久伸长率性能要求;——增加了仿皮缝合强力的要求;——增加了真皮尺寸变化率、防霉性要求;——增加了浅色皮革表面抗污性要求;——修改了真皮经向、纬向抗张力要求;——修改了真皮、仿皮(主面料)、仿皮(辅面料)断裂伸长率要求;——修改了真皮撕裂强力的要求;——修改了抗张力、断裂伸长率、撕裂强力试验方法;——修改了耐光照色牢度的试验方法;——修改了气味性要求;——修改了仿皮雾化性能要求。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司NVH及环保性能开发部负责起草。

本标准主要起草人:付晓敏、杨豪。

本标准于2015年4月15日发布,2015年4月20日实施本标准历次版本更替信息如下:——Q/JLY J7110614A-2012(JLYY-JT39-08首次发布,Q/JLY J7110614A-2012第一次修改。

)I1 范围本标准规定了汽车座椅用真皮、仿皮等的技术要求及实验方法。

本标准适用于2015年4月30日之后新研发及正在研发的汽车座椅套、坐垫、头枕等皮革,2015年4月30之后的产品可参照执行。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250-2008 纺织品色牢度试验评定变色用灰色样卡GB/T 251-2008 纺织品色牢度试验评定沾色用灰色样卡GB/T 3920-2008 纺织品色牢度试验耐摩擦色牢度GB/T 8808-1988 软质复合塑料材料剥离试验方法GB/T 11547-2008 塑料耐液体化学试剂性能的测定GB/T 13773.1-2008 纺织品织物及其制品的接缝拉伸性能第1部分:条样法接缝强力的测定GB/T 16578.1-2008 塑料薄膜和薄片耐撕裂性能的测定第1部分:裤形撕裂法GB/T 17928-1999 皮革针孔撕裂强度测定方法QB/T 2537-2001 皮革色牢度试验往复式摩擦色牢度QB/T 2707-2005 皮革物理和机械试验样件的准备和调节QB/T 2709-2005 皮革物理和机械试验厚度的测定QB/T 2710-2005 皮革物理和机械试验抗张强度和延长率的测定QB/T 2714-2005 皮革物理和机械性能耐折牢度的测定QB/T 2726-2005 皮革物理和机械性能耐磨性的测定Q/JLY J711034B-2012 车内非金属材料雾化性限值要求及试验方法Q/JLY J711291-2008 汽车内饰材料挥发性有机物限值要求Q/JLY J7110279B-2014 汽车内外饰非金属件耐光老化试验规范Q/JLY J7110335A-2011 汽车非金属材料阻燃性限值要求及试验方法Q/JLY J7110538A-2012 车内非金属材料气味性试验方法Q/JLY J7110738A-2012 乘用车非金属零部件耐光老化性能技术要求3 术语和定义3.1真皮指动物原皮,经过物理或者化学处理后的天然产品。

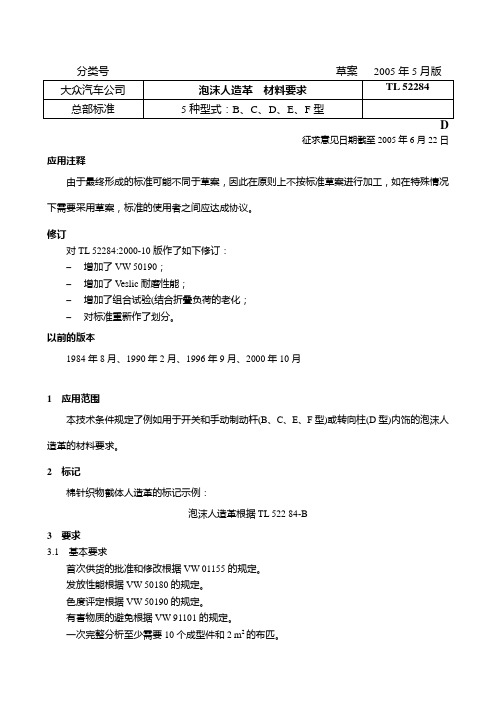

大众汽车PU皮革检测标准TL 52284

分类号草案2005年5月版征求意见日期截至2005年6月22日应用注释由于最终形成的标准可能不同于草案,因此在原则上不按标准草案进行加工,如在特殊情况下需要采用草案,标准的使用者之间应达成协议。

修订对TL 52284:2000-10版作了如下修订:-增加了VW 50190;-增加了Veslic耐磨性能;-增加了组合试验(结合折叠负荷的老化;-对标准重新作了划分。

以前的版本1984年8月、1990年2月、1996年9月、2000年10月1 应用范围本技术条件规定了例如用于开关和手动制动杆(B、C、E、F型)或转向柱(D型)内饰的泡沫人造革的材料要求。

2 标记棉针织物截体人造革的标记示例:泡沫人造革根据TL 522 84-B3 要求3.1 基本要求首次供货的批准和修改根据VW 01155的规定。

发放性能根据VW 50180的规定。

色度评定根据VW 50190的规定。

有害物质的避免根据VW 91101的规定。

一次完整分析至少需要10个成型件和2 m2的布匹。

要求的数值适用于每一次测量。

3.2 质地粒面和色调必须均匀。

表面不得有疵点和划痕。

3.3 处理性能泡沫人造革的缝制必须完好。

3.4 使用性能材料碰皱(用手弯)时,在-40℃~ +90℃温度范围内,如接触油脂,也不得影响所希望“皮革的柔软性”。

不允许出现吱吱声和面层受损现象。

对所讲的“抗尖锐声型”(E和F型),其背面必须光滑(如磨平)并具有符合本要求的漆系。

耐水解表层或PUR面层必须能用普通的不变色清洗剂加以清洗。

3.5 对人的亲和性材料成分和部件对人的生理应无影响,不得引起皮肤炎症或发出重味。

在高温下挥发的成分必须是无毒的。

3.6 状态调节试验前,试样必须在标准气候DIN 50014-23/50下至少停放24 h。

3.7 色调和粒面根据经批准的样品。

3.8 类型-TL 52284-B 棉针织物载体上的人造革、轻型-TL 52284-C 棉针织物载体上的人造革、重型-TL 52284-D 聚凝人造革、硬型-TL 52284-E 聚凝人造革、抗尖锐声软型-TL 52284-F 聚凝人造革、抗尖锐声软厚型3.9 材料和结构-TL 52284-B和TL 52284-C 发泡乳胶基聚酯-PUR面层,涂在棉针织物上(涂复系);表面:批准的聚酯-PUR末道漆载体:棉针织物-TL 52284-D 双面包聚酯-PUR织物(凝固系),背面不打磨;表面:批准的聚酯-PUR末道漆(软漆系)载体:棉/聚酯针织物-TL 52284-E和TL 52284-F 双面包聚酯-PUR织物(凝固系),背面打磨;表面:批准的聚酯-PUR末道漆(软漆系)载体:棉/聚酯针织物支数:经向>18、纬向>103.10 按VDA 260的标识-TL 52284-B和TL 52284-C >PUR + SBR + CO<-TL 52284-D >PUR + CO + PET<-TL 52284-E和TL 52284-F >PUR + CO + PET<4 性能见表1。

吉利 汽车座椅皮革技术要求

Q/JLY J7110614B-2015①汽车座椅皮革技术要求<秘密级>编制:付晓敏校对:杨豪审核:李莉审定:赵海澜会签:李宏华标准化:伍永会批准:顾鹏云浙江吉利汽车研究院有限公司二〇一五年六月前言为规范汽车用座椅皮革的性能,结合企业实际情况制定本标准。

本标准替代了Q/JLY J7110614A-2012《乘用车座椅皮革技术要求》,本标准与Q/JLY J7110614A-2012的主要差异为:——标准名称进行修改;——修改了定负荷伸长率性能要求;——增加了永久伸长率性能要求;——增加了仿皮缝合强力的要求;——增加了真皮尺寸变化率、防霉性要求;——增加了浅色皮革表面抗污性要求;——修改了真皮经向、纬向抗张力要求;——修改了真皮、仿皮(主面料)、仿皮(辅面料)断裂伸长率要求;——修改了真皮撕裂强力的要求;——修改了抗张力、断裂伸长率、撕裂强力试验方法;——修改了耐光照色牢度、耐摩擦色牢度试验方法;——修改了气味性要求;——修改了仿皮雾化性能要求。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司NVH及环保性能开发部负责起草。

本标准主要起草人:付晓敏、杨豪。

本版本于2015年6月15日发布,2015年6月30日实施,并于2016年2月23日第一次修改。

本标准历次版本更替信息如下:——Q/JLY J7110614A-2012(2012年6月份第一次修订,并于2013年5月10日第一次修改) ——JLYY-JT39-08(2008年首次发布,并于2011年4月18日第一次修改)I1 范围本标准规定了汽车座椅用真皮、仿皮等的技术要求及实验方法。

本标准适用于未复合泡棉的汽车座椅套、座垫、头枕等皮革(以下简称产品)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

合成革标准

工业和信息化部批准并公布了轻工行业标准中有4项合成革相关标准,均自今年10月1日起实施,分别是:QB/T4045-2010《聚氨酯家居用合成革安全技术条件》。

该标准规定了家居用聚氨酯合成革的安全等级、要求和试验方法。

该标准适用于以基布、聚氨酯树脂等主要原料,经湿法或干法聚氨酯涂层以及后加工而制成的家居用聚氨酯合成革。

QB/T4046-2010《聚氨酯超细纤维合成革通用安全技术条件》。

该标准规定了聚氨酯超细纤维合成革的安全等级、安全技术条件和试验方法。

该标准适用于各种类型的聚氨酯超细纤维合成革。

QB/T4047-2010《帽用聚氨酯合成革》。

该标准规定了帽用聚氨酯合成革的产品分类、要求、试验方法、检验规则以及标志、包装、运输、贮存。

该标准适用于以各种布基为底基,经干、湿法聚氨酯加工工艺以及后整理工艺制成的帽用聚氨酯合成革。

QB/T2080-2010《高回弹软质聚氨酯泡沫塑料》。

该标准规定了高回弹软质聚氨酯泡沫塑料的分类和级别、要求、试验方法、检验规则和标志、包装、运输、贮存。

该标准适用于以聚醚多元醇与异氰酸酯为主要原料生产的块状、冷固化模成型的高回弹软质聚氨酯泡沫塑料3月7日讯国家批准通过《鞋里用聚氨酯合成革》和《箱包手袋用聚氨酯合成革》两项标准于起正式实施。

目前我国人造革合成革行业有近300家企业,长期以来,由于缺乏行业标准的制约,造成产品质量良莠不齐。

因此,人造革合成革行业标准的制定出台至关重要。

两项标准的实施有利于引导企业规范运作、促进市场良性发展,助推产业转型升级。

随着标准化内容不断变化和延伸,这两项“国字号”标准填补了国内人造革合成革行业的空白,具有良好的示范性和引领性,成为行业健康有序发展的重要支撑。

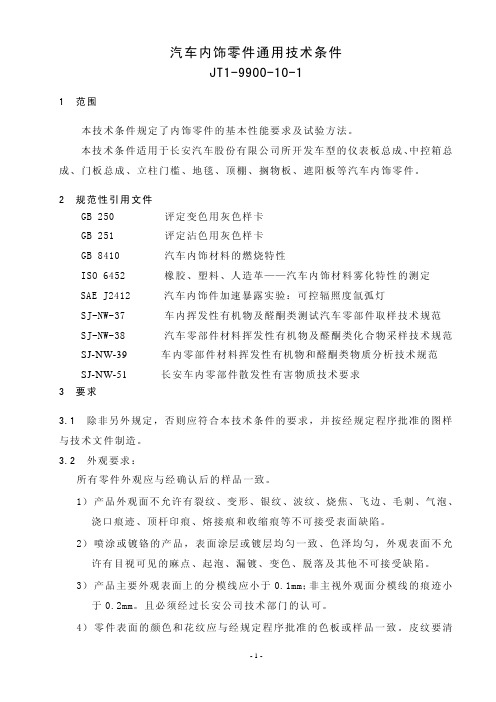

汽车内饰零件通用技术条件(塑料件要求)

汽车内饰零件通用技术条件JT1-9900-10-11 范围本技术条件规定了内饰零件的基本性能要求及试验方法。

本技术条件适用于长安汽车股份有限公司所开发车型的仪表板总成、中控箱总成、门板总成、立柱门槛、地毯、顶棚、搁物板、遮阳板等汽车内饰零件。

2 规范性引用文件GB 250 评定变色用灰色样卡GB 251 评定沾色用灰色样卡GB 8410 汽车内饰材料的燃烧特性ISO 6452 橡胶、塑料、人造革——汽车内饰材料雾化特性的测定SAE J2412 汽车内饰件加速暴露实验:可控辐照度氙弧灯SJ-NW-37 车内挥发性有机物及醛酮类测试汽车零部件取样技术规范SJ-NW-38 汽车零部件材料挥发性有机物及醛酮类化合物采样技术规范 SJ-NW-39 车内零部件材料挥发性有机物和醛酮类物质分析技术规范SJ-NW-51 长安车内零部件散发性有害物质技术要求3 要求3.1 除非另外规定,否则应符合本技术条件的要求,并按经规定程序批准的图样与技术文件制造。

3.2 外观要求:所有零件外观应与经确认后的样品一致。

1)产品外观面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等不可接受表面缺陷。

2)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,外观表面不允许有目视可见的麻点、起泡、漏镀、变色、脱落及其他不可接受缺陷。

3)产品主要外观表面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过长安公司技术部门的认可。

4)零件表面的颜色和花纹应与经规定程序批准的色板或样品一致。

皮纹要清晰、色泽均匀,皮纹类型、纹理方向、纹理深度以及皮纹范围应与长安公司所要求的一致,由于因脱模方向引起的非主要表面皮纹深度变化要均匀,不允许出现皮纹拉伤。

3.3 性能要求序号试验项目性能要求试验方法3.3.1 阻燃性满足GB 8410的要求4.13.3.2 耐辐照高温性(仅针对仪表板上本体、搁物板及安装于仪表板、搁物板水平表面上的零件,要求与仪表板一起进行试验)试验过程中及试验后,产品不得出现可见颜色或光泽变化、裂纹、难闻气味、分层、起泡、收缩、翘曲变形、增塑剂析出、皱褶、卷边等缺陷及其他任何影响正常使用的缺陷。

技术规范标准汽车人造革技术标准

汽车人造革技术标准1范围本部分规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存。

本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20皮革涂层粘着牢度测定方法GB/T 4694皮革成品的包装、标志、运输和保管GB/T 8948聚氯乙烯人造革GB/T 19941皮革和毛皮化学试验甲醛含量的测定GB/T 19942皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400皮革和毛皮有害物质限量QB/T 2537皮革色牢度试验往复式摩擦色牢度QB/T 2710皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714皮革物理和机械试验耐折牢度的测定QB/T 2724皮革化学试验pH值的测定QB/T 2725皮革气味的测定QB/T 2726皮革物理和机械试验耐磨性能的测定QB/T 2727皮革色牢度试验耐光色牢度:氙弧QB/T 2729皮革物理和机械试验水平燃烧性能的测定QB/T 2779鞋面用聚氯乙烯人造革3分类产品按布基编织方法分类,见表1。

4要求4.1外观质量外观质量应符合表2要求。

4.2理化性能理化性能应符合表3的规定。

5试验方法5.1外观质量5.1.1一般采用灯光检验,用40W青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为80cm±5cm,或在D65光源下。

5.1.2如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.1.3检验时,应将产品平摊在检验台上,台面铺一层白布,检验人员视线应正视平摊产品的表面,目视距离为35cm以上。

汽车面料技术标准

汽车面料技术标准1 范围规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存。

本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20 皮革涂层粘着牢度测定方法GB/T 4694 皮革成品的包装、标志、运输和保管GB/T 8948 聚氯乙烯人造革GB/T 19941 皮革和毛皮化学试验甲醛含量的测定GB/T 19942 皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400 皮革和毛皮有害物质限量QB/T 2537 皮革色牢度试验往复式摩擦色牢度QB/T 2710 皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711 皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714 皮革物理和机械试验耐折牢度的测定QB/T 2724 皮革化学试验 pH 值的测定QB/T 2725 皮革气味的测定QB/T 2726 皮革物理和机械试验耐磨性能的测定QB/T 2727 皮革色牢度试验耐光色牢度:氙弧QB/T 2729 皮革物理和机械试验水平燃烧性能的测定QB/T 2779 鞋面用聚氯乙烯人造革3 分类产品按布基编织方法分类,见表 1。

4 要求4.1 外观质量外观质量应符合表2要求。

4.2 理化性能理化性能应符合表 3 的规定。

5 试验方法5.1 外观质量5.1.1 一般采用灯光检验,用 40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为 80cm±5cm,或在 D65光源下。

5.1.2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.1.3 检验时,应将产品平摊在检验台上,台面铺一层白布,检验人员视线应正视平摊产品的表面,目视距离为 35cm 以上。

合成革与人造革工业污染物排放标准 GB 21902—2008汇编

ICSZ中华人民共和国国家标准GB 21902—2008合成革与人造革工业污染物排放标准Emission standard of pollutantsfor synthetic leather and artificial leather industry(发布稿)本电子版为发布稿。

请以中国环境科学出版社出版的正式标准文本为准。

2008-06-25 发布 2008-08-01 实施 发 布 环境保护部 国家质量监督检验检疫总局目 次前言 (Ⅱ)1 适用范围 (1)2 规范性引用文件 (1)3 术语和定义 (2)4 污染物排放控制要求 (3)5 污染物监测要求 (7)6实施与监督 (8)附录A(资料性附录)废气收集要求 (10)附录B(规范性附录)排气中颗粒物的监测方法 (13)附录C(规范性附录)VOCs监测技术导则 (14)I前言为贯彻《中华人民共和国环境保护法》、《中华人民共和国水污染防治法》、《中华人民共和国大气污染防治法》、《中华人民共和国海洋环境保护法》,《国务院关于落实科学发展观加强环境保护的决定》等法律、法规和《国务院关于编制全国主体功能区规划的意见》,保护环境,防治污染,促进合成革与人造革工业生产工艺和污染治理技术的进步,制定本标准。

本标准规定了合成革与人造革企业水和大气污染物排放限值、监测和监控要求。

为促进区域经济与环境协调发展,推动经济结构的调整和经济增长方式的转变,引导合成革与人造革工业生产工艺和污染治理技术的发展方向,本标准规定了水污染物特别排放限值。

合成革与人造革工业企业排放恶臭污染物、环境噪声适用相应的国家污染物排放标准,产生固体废物的鉴别、处理和处置适用国家固体废物污染控制标准。

本标准为首次发布。

自本标准实施之日起,合成革与人造革工业企业的水和大气污染物排放控制按本标准的规定执行,不再执行GB8978-1996《污水综合排放标准》和 GB16297-1996《大气污染物综合排放标准》中的相关规定。

04[1].118-07-00车用PVC泡沫人造革标准

![04[1].118-07-00车用PVC泡沫人造革标准](https://img.taocdn.com/s3/m/b4fad80d79563c1ec5da714d.png)

按GB/T13773的规定进行试验,根据具体件的生产工艺决定是否试验。

5.6撕裂强力

按GB6668-94的规定进行试验,样条150×30mm,试验速度为200mm/min。

5.7剥离强度

按GB8808的规定进行,样条为150×30mm,试验速度为200mm/min。

5.8 不黏着性

样条:

汽油

5(a)-5(b)

4.5(a)-4.5(b)

4(a)-4(b)

5

拉伸

断裂强力

经向

N

≥350

≥350

≥350

5.4

纬向

≥200

≥200

≥200

断裂伸长率

经向

%

≥30

≥20

≥20

纬向

≥130

≥120

≥120

50N下的伸长率

经向

%

22±5

22±5

22±5

纬向

45±15

45±15

45±10

6

不黏着性

表面无异状

2)座椅、顶棚光照3个周期,护板、方向盘光照5个周期

表3性能要求

序号

性能

单位

方向盘用PVC

备注

A型

B型

C型

1

组分

PVC

2

单位面积质量

g/m2

740±60

740±60

740±60

3

厚度

mm

1.0~1.2

1.0~1.2

1.0~1.2

5.1

4

摩擦色牢度1)

干摩

级

5(a)-5(b)

4.5(a)-4.5(b)

mm/min

汽车人造革技术标准

汽车人造革技术标准1汽车人造革技术标准1 范围本部分规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存。

本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20 皮革涂层粘着牢度测定方法GB/T 4694 皮革成品的包装、标志、运输和保管GB/T 8948 聚氯乙烯人造革GB/T 19941 皮革和毛皮化学试验甲醛含量的测定GB/T 19942 皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400 皮革和毛皮有害物质限量QB/T 2537 皮革色牢度试验往复式摩擦色牢度QB/T 2710 皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711 皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714 皮革物理和机械试验耐折牢度的测定2QB/T 2724 皮革化学试验 pH 值的测定QB/T 2725 皮革气味的测定QB/T 2726 皮革物理和机械试验耐磨性能的测定QB/T 2727 皮革色牢度试验耐光色牢度:氙弧QB/T 2729 皮革物理和机械试验水平燃烧性能的测定QB/T 2779 鞋面用聚氯乙烯人造革3 分类产品按布基编织方法分类,见表 1。

4 要求4.1 外观质量外观质量应符合表2要求。

4.2 理化性能理化性能应符合表 3 的规定。

35 试验方法5.1 外观质量5.1.1 一般采用灯光检验,用 40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为 80cm±5cm,或在 D65光源下。

5.1.2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

汽车材料标准

汽车材料标准

汽车作为现代社会中不可或缺的交通工具,其安全性和可靠性备受关注。

而汽

车材料作为汽车制造的重要组成部分,其质量和标准直接关系到汽车的性能和安全。

因此,制定和执行汽车材料标准显得尤为重要。

首先,汽车材料标准需要考虑到汽车的安全性。

汽车在行驶过程中可能遇到各

种复杂的道路和气候条件,汽车材料必须能够承受住这些挑战,确保汽车在各种情况下都能够保持稳定和安全。

因此,汽车材料标准需要对汽车的各个部件,如车身、发动机、制动系统等进行详细的要求和测试,确保其在各种极端情况下都能够正常工作。

其次,汽车材料标准还需要考虑到汽车的环保性。

随着环保意识的提高,汽车

材料的环保性也成为了制定标准的重要考量因素。

汽车材料标准需要对汽车所使用的材料进行严格的筛选和测试,确保其在使用过程中不会对环境造成污染,同时也要尽量减少对资源的消耗,推动汽车制造业朝着更加环保的方向发展。

另外,汽车材料标准还需要考虑到汽车的经济性。

汽车作为一种日常使用的交

通工具,其经济性也是消费者关注的重点。

汽车材料标准需要对汽车所使用的材料进行成本和效益的考量,确保汽车在制造过程中既能够保证质量和安全,又能够尽量降低制造成本,提高汽车的性价比。

综上所述,汽车材料标准的制定需要综合考虑汽车的安全性、环保性和经济性,确保汽车在使用过程中能够达到安全可靠、环保节能、经济实惠的要求。

只有如此,才能够推动汽车制造业朝着更加科学、环保、可持续的方向发展,为社会的可持续发展做出贡献。

长安福特对人造革的要求

工程材料技术规范材料名称技术规范号非层压聚合膜内部质量性能WSS-M8P3-D1 非层压聚合膜内部质量性能WSS-M8P3-D2 双层压聚合膜内部质量性能WSS-M8P3-D31.适用范围本技术规范确定了内部无载体和有载体聚合膜的性能要求。

2.应用本技术规范的发布原本是用于用作座椅装饰盖、车门板、车顶蓬蒙里和其它用途的材料。

WSS-M8P3-D1非层压WSS-M8P3-D2层压泡沫及背层材料WSS-M8P3-D3层压泡沫3.要求除在本规范列出的要求外,表面柔性聚合膜及层压板应满足WSS-M8P3-D 的所有要求以及相关材料的技术规范。

除非另作说明,所有层压材料的初始评估应在经材料工程机构同意的,标称总厚度为3mm的三层压板上进行。

对于其它厚度的层压板,其利用的所有压层组合材料必须证明与本技术规范一致。

使用这些材料的座椅装饰盖总成或内装饰板还必须满足有关福特汽车性能技术规范的技术要求(例如:WSS-M15P2-C、WSS-M15P4-E、SDS,座椅总成、扶手等),同时满足工程图上给出的其它要求。

对于双重要求,材料技术规范要求应优先于性能技术规范要求。

3.1质量系统要求材料供货商和零件生产厂家必须遵守QS-9000质量体系的要求。

材料技术规范的要求用于对材料初始合格的鉴定。

对于生产验证需要有一个控制计划。

在提交生产零件之前,此计划必须通过有关福特材料机构和/或福特供货商技术协会(STA)的审查和批准。

必须使用适当的统计工具,分析加工/生产数据,确保材料加工处理的一致性。

零件生产厂家在生产中必须使用福特批准的材料。

并遵守经STA(福特供货商技术协会)和/或有关材料机构批准的加工处理控制计划。

3.2红外线分光光度测定法和/或热分析福特汽车公司对按本技术规范提供的材料/零件可以随意进行红外线和/或热分析。

初始批准建立的红外线光谱和温谱图将构成参考标准,并保存在指定的材料实验室里。

在同等条件下试验时,所有样品产生的红外线光谱和温谱图应与参考标准一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车人造革技术标准1 范围本部分规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存。

本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20 皮革涂层粘着牢度测定方法GB/T 4694 皮革成品的包装、标志、运输和保管GB/T 8948 聚氯乙烯人造革GB/T 19941 皮革和毛皮化学试验甲醛含量的测定GB/T 19942 皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400 皮革和毛皮有害物质限量QB/T 2537 皮革色牢度试验往复式摩擦色牢度QB/T 2710 皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711 皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714 皮革物理和机械试验耐折牢度的测定QB/T 2724 皮革化学试验pH 值的测定QB/T 2725 皮革气味的测定QB/T 2726 皮革物理和机械试验耐磨性能的测定QB/T 2727 皮革色牢度试验耐光色牢度:氙弧QB/T 2729 皮革物理和机械试验水平燃烧性能的测定QB/T 2779 鞋面用聚氯乙烯人造革3 分类产品按布基编织方法分类,见表1。

4 要求4.1 外观质量外观质量应符合表2要求。

4.2 理化性能理化性能应符合表3 的规定。

5 试验方法5.1 外观质量5.1.1 一般采用灯光检验,用40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为80cm±5cm,或在D65光源下。

5.1.2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.1.3 检验时,应将产品平摊在检验台上,台面铺一层白布,检验人员视线应正视平摊产品的表面,目视距离为35cm 以上。

5.2 理化性能5.2.1 拉伸负荷和断裂伸长率试验方法按QB/T 2710 进行。

5.2.2 撕裂负荷试验方法按QB/T 2711 进行。

5.2.3 摩擦色牢度试验方法按QB/T 2537 进行,其中:测试头质量:1000g。

汽油:沸点8 0℃-110℃。

中性皂液:中性皂水溶液(2.5 %)。

5.2.4 耐光色牢度试验方法按QB/T 2727 中方法3 进行,仪器采用水冷式氙弧灯,其中:暗处标准温度(100±3)℃试验箱温度(65±3)℃相对湿度(20±10)℃辐射强度(波长420nm) 1.1W/m 2滤过系统硼硅酸盐/碱石灰终点以辐射能量为基础,曝晒终点的总辐射能量为300kJ/m 2。

用变色用灰色样卡进行等级评定。

5.2.5 涂层粘着牢度试验方法按GB/T 4689.20 进行。

5.2.6 耐磨性试验方法按QB/T 2726 进行。

5.2.7 耐折牢度试验方法按QB/T 2714 进行,六个试样应全部合格。

5.2.8 耐热不黏着性试验方法按GB/T 8948 进行。

5.2.9 耐寒性和耐老化性试验方法按QB/T 2779 进行。

5.2.10 气味试验方法按QB/T 2725 进行。

5.2.11 阻燃性能试验方法按QB/T 2729 进行。

5.2.12 禁用可分解芳香胺染料试验方法按GB/T 19942 进行。

5.2.13 pH 值和稀释差试验方法按QB/T 2724 进行。

5.2.14 甲醛试验方法按GB/T 19941 进行。

5.2.15 总挥发性有机化合物(TVOC)试验方法按附录A 进行。

6 检验规则6.1 检验分类成品检验一般分为出厂检验和型式检验。

6.1.1 出厂检验项目4.1 条规定。

6.1.2 型式检验项目按4.1 和4.2 条规定。

6.2 抽样数量6.2.1 外观检验按同品种交货批原料、半成品或成品随机抽取,总数量超过10匹(件)时抽3匹(件),总数量在10匹(件)及以下时抽取2匹(件)。

6.2.2 性能试验按同品种交货批原料随机抽取2.5m全幅,半成品及成品抽取2件。

6.2.3 染色牢度和环境污染指标试验用样品,应在同一批号的全部色号中抽取,每个色号抽取0.5m全幅,半成品及成品抽取1件。

6.3 外观质量判定外观质量应符合本部分表2要求,若其中任两条及以上不符合时,则判断外观质量不合格。

6.4 理化性能判定理化性能符合表3要求,判该批产品理化性能合格。

若不符合表3中任一项时,允许对不合格项加倍抽样进行复检,若仍不合格,则判该批产品性能不合格。

6.5 合格批判定综合外观质量和理化性能进行判定,凡外观质量和理化性能都合格时,则判该批产品合格。

7 标志、包装、运输、贮存标志、包装、运输、贮存应符合GB/T 4694的规定。

附录B(规范性附录)总挥发性有机化合物测定方法B.1 范围本标准规定了挥发性有机化合物总碳含量的测定方法。

本标准适用于汽车内饰件成品、半成品以及所用材料有机化合物的总散发,也适用于单种有机化合物的散发测定。

B.2 原理用顶空进样装置提取样品中残留可挥发的有机物,采用气相色谱-氢火焰离子检测器(GC/ FID)进行测定,以碳总量计。

B.3 试剂和标准溶液B.3.1 丙酮(色谱纯)。

B.3.2 正丁醇(色谱纯)。

B.4 仪器与设备B.4.1 气相色谱仪:氢火焰离子检测器(FID)。

B.4.2 自动顶空进样装置。

B.4.3 微量进样器:10mL。

B.5 分析步骤B.5.1 样品的制备B.5.1.1 从待测材料中取出试样。

B.5.1.2 将试样剪碎成质量大于10mg小于25mg的小块。

B.5.1.3 将这些小块放在带有二氯化钙(CaCl2)的干燥器中预干燥至少24h。

B.5.1.4 将干燥后的小块试样称取2g,精确到0.001g,放入20mL顶空瓶,将带聚四氟乙烯层的密封片装入小瓶的瓶盖中,并确保其气密性。

B.5.2 分析仪器条件由于测试结果取决于所使用的仪器,因此不可能给出色谱分析的普遍参数。

采用下列参数已被证明对测试是合适的。

B.5.2.1 顶空进样器的参数1) 温度a)加热炉:120℃。

b)定量管:150℃。

c)转移管:180℃。

2) 时间,自动计时,但被作为参数输入d)压力升高:持续19 秒。

e)气体压出:持续16 秒。

f)进样:持续5 秒。

3) 压力g)载气:1.25bar=18.1psi。

h)注入压力:1.60bar=23.2psi。

B.5.2.2 气相色谱的参数i)色谱柱:TR-1MS 30m×0.25mm×0.25μm 或相当;j)程序升温:50℃(3min)12℃/min 200℃(4min);k)进样口温度:200℃l)检测器温度:250 ℃。

m)分流比约:1:20。

n)载气流量:2.0ml/min。

B.5.3 标准曲线B.5.3.1 标准溶液配制准确称取适量的丙酮(B.3.1),用正丁醇(B.3.2)配制成质量浓度为分别有0.1g/L,0 .5 g/L,1 g/L,5 g/L,10 g/L,25 g/L 和50 g/L 7 种标准溶液。

将7 种浓度的溶液各分别装入6 个小瓶中,小瓶体积为1.5ml。

得42 个溶液密封保存。

B.5.3.2 标准曲线的绘制1) 拔出针头,抽取2μL±0.02μL 的标准溶液。

2)用一张干净滤纸擦净针头表面。

将标准溶液射入顶空瓶中。

3)立即用瓶盖和台式压盖机将瓶封住,并检验其气密性。

4)按浓度从低到高的顺序取样,每种溶液至少3 个小瓶。

按照B.5.2 的仪器条件进行测试。

5) 气相色谱图中一个尖端(称为峰)的出现表示认出一种物质。

积分仪或计算机会计算出峰的面积,并打印出峰面积表。

对于每个标准样品可从对应的表中读出“丙酮峰”的面积。

6)绘制峰面积—标准溶液浓度关系图,计算出标准曲线的斜率K(G)。

标准曲线的相关系数必须大于0.995。

B.6 结果计算按式(1)计算总挥发性有机物总碳含量:式中:E G—试样中的有机化合物总碳含量,单位:μgC/g;A i—样液的总峰面积;A o—空白样的峰面积;K(G ) —标准曲线的斜率值;0.6204—丙酮中碳元素含量。

取两次测定结果的平均值,结果保留至小数点后2 位。

注1:峰值高度应大于基线噪声值的3 倍。

注2:峰值面积应大于浓度为0.5g/L 的标准溶液中丙酮峰面积的10%。

注3:分析过程的指示极限必须包含峰值面积和峰值高度,且都比各自值小10%。

B.7 精密度在同一实验室,由同一操作者使用相同设备,按相同的测试方法,并在短时间内对同一被测对象相互独立进行的测试获得的两次独立测试结果的相对标准偏差不大于10%。

以大于这两个测定值的算术平均值的10%的情况不超过5%为前提。

B.8 报告试验报告至少应给出下列内容:a.样品来源及描述;b.采用标准的方法和设备;c.试验结果;d.任何偏离本标准的细节;e.试验日期。