PCB线路板铜箔、基材板料及其规范

PCB线路板生产工艺、材料详解

一、生产过程中要涉及到的基本概念

1.重要的原始物料

●基板

PCB板的原始物料是覆铜基板,简称基板。基板是两面有铜的树脂板。现在最常用的板材代号是FR-4。FR-4主要用于计算机、通讯设备等档次的电子产品。对板材的要求:一是耐燃性,二是Tg点,三是介电常数。电路板必须耐燃,在一定温度下不能燃烧,只能软化。这时的温度点就叫做玻璃态转化温度(Tg点),这个值关系到PCB板的尺寸安定性。在高阶应用中,客户有时会对板材的Tg点进行规定。介电常数是一个描述物质电特性的量,在高频线路中,信号的介质损失(PL)与基板材料有关,具体而言与介质的介电常数的平方根成正比。介质损失大,则吸收高频信号、转变为热的作用就越大,导致不能有效地传送信号。

●前处理线

这是以后各个站别都要经过的处理步骤,总体来讲其作用是清洁板子表面,避免因为手指油脂或灰尘给以后的压膜带来不良影响。内层前处理线有一个重要的作用就是将原本相对光滑的铜面微蚀成相对粗糙以利于与干膜的结合。前处理使用的清洁液与微蚀液是硫酸加双氧水(H2SO4+H2O2),这是后面各制程前处理线通用的经典配方。

2.PCB板的组成

让我们认识一下手中的电路板。从制造者的角度讲,线路板是分层的,夹在内部的是内层,露在外面可以焊接各种配件的叫做外层。无论内层外层都是由导线、孔和PAD组成。导线就是起导通作用的铜线;孔分为导通孔(Plating hole)与不导通孔(None Plating hole),分别简称为PT和NP。PT孔包括插IC引脚的零件孔(Component hole)与连接不同层间的过孔(Via hole),PT孔的孔壁上有铜作为导通介质;NP孔包括固定板卡的机械孔等,孔壁无铜。PAD是对PT孔周围的铜环和IC引脚在板面上的焊垫的统称。另外,电路板的两面习惯叫做Comp面和Sold面。这是因为电路板的一面总是会作为各种电子元件的安装面。

PCB线路板原材料材质及参数介绍

PCB线路板原材料材质及参数介绍1.基板材料:基板材料是PCB线路板的主体材料,常用的基板材料有玻璃纤维布(FR-4)、FR-5、高频基板、金属基板等。

其中,FR-4是最常用的基板材料,具有良好的绝缘性能、机械强度和耐热性。

FR-4基板的热稳定性可达到130℃以上,介电常数在4.5-5之间。

2.小分子增强材料:小分子增强材料是为了提高基板材料的性能而添加的物质。

常用的小分子增强材料有光亮剂、抗氧化剂、稳定剂等。

这些材料可以提高基板的表面光洁度、耐热性和耐腐蚀性。

3.铜箔:铜箔是用来制作线路导体的材料,一般采用电解铜箔。

铜箔的厚度常见的有1/3oz、1/2oz、1oz等。

铜箔的厚度越大,导电性能越好,但成本也相应增加。

4.覆铜:覆铜是通过在基板表面镀上一层铜来形成线路导体。

覆铜层的厚度和分布均匀性对线路导通性能有很大影响。

常见的覆铜厚度有1oz、2oz、3oz等。

覆铜层的厚度越大,导通性能越好。

5.阻焊层:阻焊层是防止线路短路和保护基板的涂层。

常见的阻焊材料有聚酰亚胺(PI)、环氧树脂等。

阻焊层的颜色一般为绿色、红色、蓝色等,用来标记不同线路功能。

6.埋孔填充材料:在多层PCB线路板中,为了连接各层之间的线路,需要使用埋孔填充材料。

常见的埋孔填充材料有环氧树脂、聚酰亚胺等。

7.钻孔材料:在制作PCB线路板时,需要进行钻孔操作,常见的钻孔材料有高速钢、硬质合金等。

钻孔材料应具有良好的耐磨性能和切削性能。

8.表面处理材料:表面处理是为了改善焊接性能、提高耐腐蚀性以及提供良好的附着力等。

常见的表面处理材料有化学镀金、化学镀锡、喷锡等。

以上是PCB线路板常用的原材料材料及参数介绍。

不同的应用场景和要求会对这些材料的选择和使用有所区别,但了解这些基本的原材料及其特性对于正确选择和设计PCB线路板具有重要意义。

线路板内层铜箔厚度标准

线路板内层铜箔厚度标准

线路板(PCB,Printed Circuit Board)内层铜箔的厚度标准通常由制造标准、设计要求以及所处行业等因素决定。

内层铜箔的厚度对于电路板的性能、电气特性和热特性都有重要影响。

以下是一些常见的内层铜箔厚度标准:

1.标准内层铜箔厚度:通常,标准的内层铜箔厚度可

以在电路板制造行业的各种标准中找到。

常见的内

层铜箔厚度包括1oz(35um)、2oz(70um)等。

2.行业规范:不同行业和应用领域对于内层铜箔的厚

度有不同的要求。

例如,高速信号传输要求更精确

的控制,可能需要更薄的铜箔,而高功率应用可能

需要更厚的铜箔以提供更好的散热性能。

3.设计要求:具体的电路板设计可能会对内层铜箔的

厚度有特定的要求,以确保电气性能、信号完整性

等。

4.特殊要求:一些应用可能需要定制的内层铜箔厚

度,以满足特殊需求,比如某些高频应用、射频电

路等。

综上所述,内层铜箔的厚度标准因应用、行业、设计要求等因素而异。

在设计和制造过程中,最好遵循所在行业的标准、供应商的建议以及具体应用的要求,以确保电路板的性能和可靠性。

印制线路板(PCB)-来料检验规范

8.板材、拼板、邮票孔与要求不符,板面损伤。

★

9.线路★

10.混料,混有其它规格型号。

★

11.丝印与图纸不符。

★

尺寸

1.外形尺寸与图不符。(抽10PCS检验,判定标准AC=0)。

游标卡尺

★

见技术图纸及仪器操作规程

2.板厚不符要求(抽10PCS检验,判定标准AC=0)。

★

3.元器件孔径不符要求(可用元器件试装检验)。

★

4.固定孔径与要求不符。

★

性能

1.铜箔开路、短路。

万用表

★

2.变形、翘曲(未特殊要求时不超过1%)。

★

浸锡

试验

可焊性不符要求(技术要求中未注明试验条件时,以温度235℃,时间为3S试验)。

锡炉

★

试装

实装不符要求(可用对应元器件对元器件孔进行实装)

★

附注:

★

3.不同规格型号混装。

★

外观

1. PCB板四周凹凸不平,切割不良。

目测

★

2.焊盘及开槽处周围有铜屑,固定孔内有铜箔。

★

3. PCB板面脏污,绿油堆积不均匀,缺绿油。

★

4.表面划伤。

★

5.焊盘氧化,丝印不良,焊盘周围有鬼影,颜色不符要求。

★

6.焊盘上有丝印油、板面无丝印,孔偏。

★

7.无元件孔、无焊盘,塞孔、孔打错、破孔、孔歪。

拟制:

审批:

日期:

IQC物料检验规范

主

题

印制线路板(PCB)

版本:1.0

第1页

共1页

文件编号:

说

明

1.目的:规范物料检验,保证产品质量。

2.范围:适用于IQC物料检验。

铜箔-覆铜箔层压板的主要原材料介绍

铜箔-覆铜箔层压板的主要原材料介绍铜箔-覆铜箔层压板(Copper-Clad Laminate,简称CCL)是一种广泛应用于电子工业的基材材料,由铜箔和覆铜箔层压而成。

它具有导电性好、耐腐蚀、耐高温、机械强度高等特点,并广泛应用于PCB(Printed Circuit Board,印刷电路板)的制造过程中。

下面将详细介绍铜箔和覆铜箔层压板的主要原材料。

铜箔是制作CCL的主要原材料之一、铜箔是一种非常纯净且导电性能极佳的金属材料。

在CCL的制造过程中,铜箔被用作导电层,将电流从一个电子元件传输到另一个电子元件。

铜箔还具有良好的可塑性和延展性,可以根据需要进行弯曲、拉伸和成型等加工,而不会对导电性能产生不利影响。

此外,铜箔的耐腐蚀性能也非常出色,可以很好地抵抗化学物质的侵蚀,确保CCL在各种环境下都能正常工作。

覆铜箔是制作CCL的另一个重要材料。

覆铜箔是在基材表面涂覆一层铜箔,形成CCL的导电层。

覆铜箔的厚度和纯度要求较高,通常厚度在18μm到70μm之间,纯度要求达到99.8%以上。

覆铜箔的主要功能是提供良好的导电性能,确保电流能够有效地传输。

此外,覆铜箔还起到保护基材的作用,防止其受到外界物理和化学因素的损害。

由于覆铜箔直接粘接在基材上,因此其结合强度也需要较高,以确保CCL的机械稳定性和可靠性。

除了铜箔和覆铜箔外,CCL的制作还涉及到其他一些辅助材料,如胶粘剂和增强材料等。

其中,胶粘剂主要用于把铜箔和覆铜箔固定在基材上。

胶粘剂的选择要考虑到其黏附力和耐高温性能,以确保铜箔和覆铜箔能够牢固地粘接在基材上。

增强材料主要用于提高CCL的机械强度和抗弯曲性能,常见的增强材料包括玻璃纤维布和聚酰亚胺薄膜等。

综上所述,铜箔和覆铜箔是制作铜箔-覆铜箔层压板的主要原材料。

铜箔具有导电性好、耐腐蚀、耐高温、机械强度高等特点,而覆铜箔则提供了良好的导电性能和保护作用。

通过将这两种材料层压在一起,并结合胶粘剂和增强材料的使用,可以制造出高性能的CCL,被广泛应用于电子工业。

PCB质量检验规范

1.0 目旳本原则合用于我司旳单面、双面、多层板外观及性能规定,供我司在工程设计、制造、检查或客户验货时使用。

2.0合用范围本原则合用于对产品旳基材、金属涂覆层、阻焊、字符、外型、孔、翘曲度等项目旳检查。

当此原则不适于某种制造工艺或与客户规定不符时,以与客户协议旳原则为准。

3.0用途分类根据印制板旳产品用途,按如下分类定级。

不一样类别旳印制板,则按不一样旳原则进行验收。

3.1 B 类(2 级):一般工业产品,如计算机、通讯、复杂旳商业机器、仪器.以及非军事用途旳设备,需耐长时间使用,尚可容许某些外观缺陷。

3.2 C类(3级):可靠性产品,如军事、救生医疗设备。

需耐长时间使用,不可中断。

4.0 使用措施本原则分为五大部分:A、外观检查原则:指板面既目视可以看到且可以量测到旳外型或其他缺陷而言。

B、内在检查原则:指需做微切片式样或其他处理后才能进行检查与量测旳状况,以决定与否符合规定规定。

C、重工修补规定:定义了PCB 有关旳修补区域及允收水准。

D、信赖度试验:包括现行旳各项信赖度试验措施与规定。

E、专业术语:是指对使用旳专业术语进行解释。

目视检查是指用肉眼及采用3倍或10倍放大镜进行检查,对于局部明显旳缺陷,则需以更高倍旳放大镜做鉴定与鉴定,对于多种尺度方面旳品质规定,如线宽、线距旳量测,则需采用品有标识线或刻度旳放大仪器进行量测,如精确测量到所需旳尺寸,镀通孔部分数据,则需以100左右倍数去检查铜箔与孔壁镀层旳完整性。

5.0参照资料IPC-A-600G PCB之品质允收性IPC-6011 硬板之概述性性能规范IPC-6012 硬板之资格承认与性能检查规范IPC-TM-650 PCB试验措施手册PERFAG 3C 多层板之品质规范(丹麦)6.0文献优先次序本原则为我司PCB 成品检查一般通用原则,如本原则与其他正式文献有冲突时,则按如下次序作为判断原则:A、采购文献B、产品主图C、客户规定D、通用旳国际原则,如IPC等E、本检查原则7.0原则内容 7.1项目缺陷类型2 级原则3 级原则不良图片基材白点1.白点没有玻璃纤维露出且没有互相连接及没有与电路相连接。

PCB印刷电路板的基础知识

PCB印刷电路板的基础知识PCB(Printed Circuit Board)即印刷电路板,是电子产品中不可或缺的电路基板。

PCB的主要作用是连接电子元件,使之按照设计布局形成电路,从而实现产品的功能。

PCB作为电路基础,其制作与设计显得尤为重要。

下面将介绍PCB印刷电路板的基础知识。

一、PCB的基本组成PCB的主要组成部分包括:1.基板:PCB的主体部分,也是电路制作的基础,通常采用玻璃纤维布层基材(FR-4),也有用聚酰亚胺材料(PI)的情况。

它主要有两面,一面是铜层,其它面或表面(Overcoat)。

2.导线:是PCB的重要组成部分。

铜箔被刻化为所需要的导线形状,连接到设备电子元件上。

3.焊盘:焊接所需的金属制片,主要是连接电子元件和PCB的桥梁。

4.连接板:PCB上稳定焊点,连接线路板和电子元件,为电子元件与PCB的连接以及线路板间连接贡献。

5.印刷油墨层:是特殊化学成分的油墨,覆盖在PCB上,进行标记和保护金属表面,防止不需要照明的PCB被腐蚀化。

在整个PCB制作过程中,以上组成部分协同工作,协同完成电子设备端口和功能点的连接。

二、PCB的板面类型PCB板面有单面板、双面板、多层板,以及带有不同类型电路元器件的特殊板等常见类型。

1.单面板:单面板只有一面铜箔,大大简化了PCB的加工难度。

单面板通常用于一些较为简单的电子元件的制作,如无源电路,它的成本较低,制作简单,运用广泛。

2.双面板:双面板具有两面铜箔,使得元器件更加紧密地集成在一起,从而节省了空间,提高了PCB设备的容量。

通常双面板连接电子元件会更加有序,电路布局更加紧凑,可以恰当降低电路的串扰和干扰。

3.多层板:多层板是一种比单双面板更复杂的电路板,由多个铜箔层依次交替层叠形成。

多层板通常被用于高端电子设备的制作,比如汽车电子仪器、工业机械等领域,它比双面板的容量更大,电路接口更加多样,且性能稳定。

三、PCB板面制作PCB板面制作主要包括光阻覆盖、化学腐蚀、钻孔、镀铜、喷錫等步骤。

PCB线路板铜箔、基材板料及其规范

PCB线路板铜箔、基材板料及其规范1、Aramid Fiber聚醯胺纤维此聚醯胺纤维系杜邦公司所开发,商品名称为Kevelar.其强度与轫性都非常好,可用做防弹衣、降落伞或鱼网之纤维材料,并能代替玻纤而用于电路板之基材.日本业者曾用以制成高功能树脂之胶片(TA-01)与基板(TL-01),其等热胀系数(TCE)仅6ppm/℃,Tg 194℃,在尺寸安定性上非常良好,有利于密距多脚SMD的焊接可靠度.2、Base Material 基材指板材的树脂及补强材料部份,可当做为铜线路与导体的载体及绝缘材料.3、Bulge 鼓起,凸出多指表面的薄层,受到内在局部性压力而向外鼓出,一般对铜皮的展性(Ductility)进行试验时,即使用加色的高压液体,对其施压而令铜皮凸起到破裂为止,称Bulge Test.4、Butter Coat 外表树脂层指基板去掉铜皮之后,玻纤布外表的树脂层而言.5、Catalyzed Board,Catalyzed Substrate(or Material) 催化板材是一种CC-4(Copper Complexer #4)加成法制程所用的无铜箔板材,系由美国PCK 公司在1964 年所推出的.其原理是将具有活性的化学品,均匀的混在板材树脂中,使“化学铜镀层”能直接在板材上生长.目前这种全加成法的电路板,以日本日立化成的产量最多,国内日立化成公司亦有生产.6、Clad/Cladding 披覆是以薄层金属披覆在其他材料的外表,做为护面或其他功用,电路板上游的基板(Laminates)即采用铜箔在基材板上披覆,故正式学名应称为“铜箔披覆积层板CCL”(Copper Claded Laminates),而大陆业者即称其为“覆铜板”.7、Ceramics 陶瓷主要是由黏土(Clay)、长石(Feldspar)及砂(Sand)三者混合烧制而成的绝缘材料,其种类及用途都非常广泛,如插座、高压绝缘碍子,或新式的电路板材(如日本富士通的62层板)等,其耐热性良好、膨胀系数低、耐用性也不错.常用者有Alumina(三氧化二铝),Beryllia(铍土、氧化铍Be0)及氧化镁等多种单用或混合的材料.8、Columnar Structure 柱状组织指电镀铜皮(E.D.Foil)在高速镀铜(1000 ASF以上)中所出现的结晶组织而言,此种铜层组织之物性甚差,各种机械性能也远不如正常速度镀铜(25 ASF)之无特定结晶组织的铜层,在热应力中亦容易发生断裂.9、Coefficient of Thermal Expansion 热膨胀系数指各种物料在受热后,其每单位温度上升之间所发生的尺寸变化,一般缩写简称CTE ,但也可称TCE .10、Copper Foil 铜箔,铜皮是CCL 铜箔基板外表所压覆的金属铜层.PCB 工业所需的铜箔可由电镀方式(Electrodeposited),或以辗压方式(Rolled)所取得,前者可用在一般硬质电路板,后者则可用于软板上.11、Composites,(CEM-1,CEM-3) 复合板材指基板底材是由玻纤布及纤玻席(零散短纤)所共同组成的,所用的树脂仍为环氧树脂.此种板材的两面外层,仍使用玻纤布所含浸的胶片(Prepreg)与铜箔压合,内部则用短纤席材含浸树脂而成Web(网片).若其“席材”纤维仍为玻纤时,其板材称CEM-3(Composite Epoxy Material);若席材为纸纤时,则称之为CEM-1 .此为美国NEMA规范LI 1-1989中所记载.12、Copper-Invar-Copper(CIC)综合夹心板Invar是一种含镍40~50%、含铁50~60% 的合金,其热胀系数(CTE)很低,又不易生锈,故常用于卷尺或砝码等产品,电子工业中常用以制做IC的脚架(Leed Frame).与另一种铁钴镍合金Kovar齐名.将Invar充做中层而于两表面再压贴上铜层,使形成厚度比例为20/60/20之综合金层板.此板之弹性模数很低,可做为某些高阶多层板的金属夹心(Metal Core),以减少在X、Y方向的膨胀,让各种SMD锡膏焊点更具可靠度.不过这种具有夹心的多层板其重量将很重,在Z方向的膨胀反不易控制,热胀过度时容易断孔(见左图).此金属夹心板后来又有一种替代品“铜”(MoCu;70/30)板,重量较轻,热胀性亦低,但价格却较贵. 13、Core Material内层板材,核材指多层板之内层薄基板或一般基板,除去外覆铜箔后之树脂与补强材部份.14、Dielectric Breakdown Voltage 介质崩溃电压由两导体及其间介质所组成的电场,当其电场强度超过该介质所能忍受的极限时(即两导体之电位差增大到了介质所能绝缘的极限),则将迫使通过介质中的电流突然增大,此种在高电压下造成绝缘失效的情形称为“介质崩溃”.而造成其崩溃的起码电压称为“介质崩溃电压Dielectric Breakdown Voltage”,简称“溃电压”.15、Dielectric Constant,ε,介质常数是指每“单位体积”的绝缘物质,在每一单位之“电位梯度”下所能储蓄“静电能量”(Electrostatic Energy)的多寡而言.此词尚另有同义字“透电率”(Permittivity日文称为诱电率),由字面上较易体会其中含义.当绝缘板材之“透电率”愈大(表示品质愈不好),而两逼近之导线中有电流工作时,就愈难到达彻底绝缘的效果,换言之就愈容易产生某种程度的漏电.故绝缘材料的“介质常数”(或透电率)要愈小愈好.目前各板材中以铁氟龙(PTFE),在 1 MHz频率下所测得介质常数的 2.5 为最好,FR-4 约为 4.7.16、Dielectric Strength 介质强度指导体之间的介质,在各种高电压下仍能够维持正常绝缘功能,而尚不致出现“崩溃”,其所能维持的“最高电压”(Dielectric Withstand Voltage)称为“介质强度”.其实也就是前述“溃电压”的另一种说法而已.17、Dielectric 介质是“介电物质”的简称,原指电容器两极板之间的绝缘物,现已泛指任何两导体之间的绝缘物质而言,如各种树脂与配合的棉纸,以及玻纤布等皆属之.18、Double Treated Foil 双面处理铜箔指电镀铜箔除在毛面(Matte Side)上进行纯铜小瘤状及锌化处理,以增加附着力外,并于光面上(Drum Side)也进行此种瘤化处理,如此将可使多层板之内层铜面不必再做黑化处理,并使尺寸更为安定,附着力也更好.但成本却比一般单面处理者贵了很多.19、Drum Side 铜箔光面电镀铜箔是在硫酸铜液中以高电流密度(约1000 ASF),于不锈钢阴极轮(Drum)光滑的“钛质胴面”上镀出铜箔,经撕下后的铜箔会有面向镀液的粗糙毛面,及紧贴轮体的光滑胴面,后者即称为“Drum Side”.20、Ductility 展性在电路板工业中是指铜箔或电镀铜层的一种物理性质,是一种帄面性的扩展能力,与延伸性(Elongation)合称“延展性”.一般铜层展性的测法,是在特定的设备上以液压方式由内向外发生推挤力量,令某一圆面铜箔向上鼓起突出,而测其破裂前的最高高度,即为其展性的数值.此种展性试验称为“Hydralic Buldge Test”液压鼓出试验.21、Elongation 延伸性,延伸率常指金属在拉张力(Tension)下会变长,直到断裂发生前其已伸长的部份,所占原始长度之百分比,称为延伸性.22、Flame Point自燃点在无外来之明焰下,指可燃物料在高温中瞬间引发同时自燃之最低温度.23、Flammability Rate 燃性等级及指电路板板材之耐燃性的难燃性的程度.在按既定的试验步骤(如UL-94或NEMA 的LI1-1988中的7.11所明定者)执行样板试验之后,其板材所能达到的何种规定等级而言.实用中此字的含意是指”耐燃性”等级.24、G-10这是出自NEMA(National Electrical Manufacturers Association,为美国业界一民间组织)规范“LI 1-1989”1.7 节中的术语,其最直接的定义是“由连续玻纤所织成的玻纤布,与环氧树脂粘结剂(Binder)所复合而成的材料”.对于其“板材”品质而言,该规范指出在室温中需具备良好的机械强度,且不论在干湿环境中,其电性强度都要很好.G-10 与FR-4在组成上都几手完全相同,其最大不同之处就是在环氧树脂配方中的“耐燃”(Flame Resist or Retardent)剂上.G-10 完全未加耐燃剂,而FR-4 则大约加入20%重量比的“溴”做为耐燃剂,以便能通过LI-1-1989以及UL-94 在V-0 或V-1级的要求.一般说来,所有的电路板客户几乎都对耐燃性很重视,故一律要求使用FR-4板材.其实有得也有失,G-10 在介质常数及铜皮附着力上就比FR-4 要好.但由于市场的需求关系,目前G-10 几乎已经从业界消失了.25、Flexural Strength 抗挠强度将电路板基材板,取其宽1吋,长2.5~6吋(按厚度而定)的样片,在其两端下方各置一支点,在其中央点连续施加压力,直到样片断裂为止.迫使其断裂的最低压力强度称为抗挠强度.此抗挠性强弱的表达,以板材之单位截面积中所能承受的力量,做为强度单位居要(Lbin2).抗挠强度是硬质基板材料之重要机械性质之一.此术语又可称为Flexural Yield Strength挠屈强度,其试验条件如下:标示宽度长度支点施力厚度(吋)(吋) 跨距速度(吋)(吋)(吋/分)0.030or 0.031 1 2.5 0.625 0.0250.060or 0.062 1 3 1 0.026 0.090or 0.093 1 3.5 1.5 0.0400.120or 0.125 1 4 2 0.0530.240or 0.250 0.5 6 4 0.10626、HTE(High Temperature Elongation) 高温延伸性在电路板工业中,指电镀铜皮(ED Foil)在高温中所展现的延伸性.凡0.5 oz或 1 oz 铜皮在180℃中,其延伸性能达到 2.0%及 3.0%以上时,则可按IPC-CF-150E 归类为HTE-Type E 之类级.27、Hydraulic Bulge Test 液压鼓起试验是对金属薄层所具展性(Ductility)的一种试验法.所谓展性是指在帄面上X及Y 方向所同时扩展的性能(另延伸性或延性Elongation,则是指线性的延长而已) .这种“液压鼓起试验”的做法是将待试的圆形金属薄皮,蒙在液体挤出口的试验头上,再于金属箔上另加一金属固定环,将金属箔夹牢在试验头上.试验时将液体由小口强力挤出,直接压迫到金属箔而迫其鼓起,直到破裂前所呈现的“高度值”,即为展性好坏的数据.28、Hygroscopic 吸湿性指物质从空气中吸收水气的特性.29、Invar 殷钢是由63.8%的铁,36%的镍以及0.2%的碳所组成的合金,因其膨胀系数很低故又称尽“不胀钢”.在电子工业中可当做“绕线电阻器”中的电阻线.在电路板工业中,则可用于要求散热及尺寸安定性严格的高级板类,如具有“金属夹心层”( Metal Core)之复合板,其中之夹心层即由Copper-Invar-Copper 等三层薄金属所粘合所组成的.Laminate Void 板材空洞;30、Lamination Void 压合空洞指完工的基板或多层板中,某些区域在树脂硬化后,尚残留有气泡未及时赶出板外,最后终于形成板材之空洞.此种空洞存在板材中,将会影响其结构强度及绝缘性.若此缺陷不幸恰好出现在钻孔的孔壁上时,则将形成无法镀满的破洞(Plating Void),容易在下游组装焊接时形成“吹孔”而影响焊锡性.又Lamination Void 则常指多层压合时赶气不及所产生的“空洞”.31、Laminate(s) 基板、积层板是指用以制造电路板的基材板,简称基板.基板的构造是由树脂、玻纤布、玻纤席,或白牛皮纸所组成的胶片(Prepreg)做为粘合剂层.即将多张胶片与外覆铜箔先经叠合,再于高温高压中压合而成的复合板材.其正式学名称为铜箔基板CCL(Copper Claded Laminates). 32、Loss Tangent(TanδDf) 损失正切本词之同义字另有:Loss Factor损失因素, Dissipation Factor散失因素或“消耗因素”,与介质损失Dielectric Loss等.传输线(由讯号线、介质层及接地层所共组成)中的讯号线,可传播(Propagate) 讯号(Signal or Pulse) 的能量(单位为分贝dB) .此种传播会多少透过周围介质而散失其能量到接地层中去,即所谓的Loss.其散失程度的大小就是该介质的“散失因素”.此词最简单的含意可说成介质之“导电度”或“漏电度”,其数值愈低则板材的品质愈好.一般专书与论文中对本术语均含糊带过鲜有仔细说明,只有MIL-STD-429C的335词条中才有较深入的探讨.即:「所谓损失,是指绝缘板材“介质相角的余切(The Cotangent of Dielectric Phase Angle)”或“介质损角的正切”(The Power Factor is the Sine Dielectric Loss Angle) 」.在后续解说文字中段又加了一句:「由于功率因素是介质损角的正弦(The Power Factor is the Sine Dielectric Loss Angle),故当介质损角很小时,则散失因素将等于功率因素」,事实上这种解说反而更是丈二金刚摸不着头脑.以下为电磁学的观点申述于后:任何导体与绝缘体均不可能绝对完美,因而当其传导电流或传播讯号(是一种电磁波)时,在功率上均会有所损失.“讯号线”在传播高速讯号时,其邻近介质板材中的原子也将受到电场的影响而极化,出现电荷的移动(即电流)而有“导电”(漏电)的迹象.但因其数值很小且又接近导体表面,于是很快就又回到导体,使得介质的“导电”几乎衰减为零.但终究会造成少许能量的损失.现另以数学上的“复数”观念说明如下:图中就复数观念,以横轴代表实部(ε*即表电能失之可回复部分stored),以纵轴代表虚部(ε” 即表电能失之不可回复部分lost), δ角即损角(Loss Angle),所谓“损失因素”或“消耗因素”,直接了当的说就是“导体中所传导的电能会向绝缘介质中漏失,其不可回复部分对可回复部份之比值,就是板材的损失因素”.此ε”/ε* 比值又可改头换面如下,亦即:ε”/ε*=Tanδ…… 表示介质的漏电程度ε”/ε=Sinδ…… 表示导体的功率因素当ε”极小时,则Tanδ将等于Sinδ33、Major Weave Direction主要织向指纺织布品之经向(Warp),也就是朝承载轴所卷入或放出的布长方向,亦称为机械方向.34、Mat 席在电路皮工业中曾用于CEM-3(Composite Epoxy Material)的复合材料,板材中间的Glass Mat 即为席的一种,是一种玻璃短纤在不规则交叉搭接下而形成的“不织布”,再经环氧树脂的含浸后,即成为CEM-3 之板材.35、Matte Side 毛面在电路板工业中系指电镀铜箔(ED Foil) 之粗糙面.是在硫酸铜镀液中以高电流密度(1000 ASF 以上)及阴阳极近距离下(0.125 吋),在其不锈钢大转胴的钛面上所镀出的铜层.其面对药水的铜面,从巨观下看似为无光泽的粗毛面,微观下却呈现众多锥状起伏不帄的外表.为了增加铜箔与底材之间的固着力起见,这种粗糙铜面还需再做更进一步的瘤化后处理,例如镀锌(Tw Treatmant,呈灰色)或镀黄铜(Tc Treatment,呈深黄色),更呈现许多圆瘤叠罗汉状之外形(如上右图),统称为“Matte Side”.而ED Foil 其密贴在转胴之另一面,则称为Shiny Side 光面或Drum Side 胴面.36、Minor Weave Direction次要织向是织布类其纬向(Fill)的另一说法,适常纬向纱数比经向要少.37、Modulus of Elasticity 弹性系数在电路板工业中,是指基材板的相对性强韧度而言.当欲施加外力将基板试样予以压弯至某一程度时,其所需要的力量谓之“弹性系数”.通常此数值愈大时表示其材质愈脆.38、Nominal Cured Thickness 标示厚度是指双面铜箔基板或多层板,当采用某种特定树脂及流量的胶片(Prepreg),轻压合硬化后所呈现的帄均厚度,用以当成参考者,称“标示厚度”.39、Non-flammable 非燃性是指电路板之耐燃板材当其接近高温的火花(Spark)或燃着的火焰(Flame)时,尚不致被点燃引起火苗,但并不表示其不具燃烧性(Combustible).也就是说板材仍然在高温中会被缓缓燃烧,但却不会出现明亮的火苗火舌的情形.40、Paper Phenolic纸质酚醛树脂(板材)是单面板基材的种主成分.其中的白色牛皮纸称为Kraft Paper(Kraft在德文中是强固的意思),以此种纸材去吸收酚醛树脂成为半硬化的胶片,再将多张胶片压合在一起,便成为单面板的绝绿基材,通称为Paper Phenolic.41、Phenolic酚醛树脂是各电路板基材中用量最大的热固型(Thermosetted)树脂,除可供单面板的铜箔基板用途外,也可做为廉价的绝缘清漆.酚醛树脂是由酚(Phenol)与甲醛(formalin)所缩合而成的.其所交联硬化而成的树脂有Resole及Novolac两种产品,前者多用于单面板的树脂基材. 42、Reinforcement补强物广义上是指任何对产品在机械力量方面能够加强的设施,皆可称为补强物.在电路板业的狭义上则专指基材板中的玻璃布、不织布,或白牛皮纸等,用以做为各类树脂的补强物及绝缘物.43、Resin Coated Copper Foil背胶铜箔单面板的孔环焊垫因无孔铜壁做为补强,在波焊中除予应付铜箔与基板间,因膨胀系数不同而出现的分力外,还要支持零件的重量与振动,迫使其附着力必须比正常铜箔毛面的抓地力还要更强才行.因而还要在粗糙的棱线毛面上另外加铺一层强力的背胶,称为“背胶铜箔”.近年来多层板不但孔小线细层次增加,而且厚度也愈来愈薄,于是乃有新式增层法(Build Up Process) 的出现.背胶铜箔对此新制程极为方便,这种已有新意义的旧材料特称之为“RCC”.44、Resin Rich Area树脂丰富区,多胶区为了避免铜箔毛面上粗糙瘤状的钉牙,与介质常数较高的玻纤布接触,而让密集线路间的漏电(CAF,Conductive Anodic Filament)得以减少起见,业者刻意在铜箔的毛面上先行加涂一层背胶,以达上述之目的.这种背胶的成份与基材中的树脂完全相同,使得铜箔与玻纤布之间的胶层(俗称Butter Coat),比一般由胶片所提供者更厚,特称为Resin Rich Area.45、Resin Starved Area树脂缺乏区,缺胶区指板中某些区域,其树脂含量不足,未能将补强玻纤布或牛皮纸完全含浸,以致出现局部缺乏树脂或玻纤布曝露的情形.或在压合作业时,由于胶流量过大,致其局部板内胶量不足,亦称为缺胶区.46、Resistivity电阻系数,电阻率指各种物料在其单位体积内或单位面积上阻止电流通过的能力.亦即为电导系数或导电度(Conductivity)之倒数.47、Substrate底材, 底板是一般通用的说法,在电路板工常中则专指无铜箔的基材板而言.48、Tape Casting带状铸材是一种陶瓷混合电路板(Hybrid)其基材板之制造法,又称为Slip Casting.系采湿式浇涂而成型的长带状薄材,由陶瓷所研细与调制的液态泥膏(Slurry) ,经过一种精密控制的扁帄出料口(Doctor Blade) ,挤涂于载体上成为带状湿材,经烘干后即得各种尺寸的原材(厚度5~25mil),经切割、冲孔与金属化之后即得双面板,也可将各薄层瓷板压合与烧结成为多层板.49、Teflon铁氟龙是杜邦公司一种碳氟树脂的板材,即聚四氟乙烯(PTFE Poly-Tetra-Fluoro-Ethylene) 类.此种树脂之介质常数甚低,在 1 MHz下测得仅 2.2 而已,即使再与介质性质不佳的玻纤布去组成板材(如日本松下电工的R4737),尚可维持在2.67,仍远低于FR-4的4.5.此种介质常数很低的板材,在超高频率(3GHz~30GHz)卫星微波通信中,其讯号传送所产生的损失及杂讯等都将大为减少,是目前其他板材所无法取代的特点.不过Teflon 板材之化性甚为迟钝,其孔壁极难活化.在进行PTH之前,必须要用到一种含金属钠的危险药品Tetra Etch,才能对Teflon孔壁进行粗化,方使得后来的化学铜层有足够的附着力,而能继续进行通孔的流程.铁氟龙板材尚有其他缺点,如Tg很低(19℃),膨胀系数太大(20 ppm/℃)等,故无法进行细线路的制作.幸好通信板对布线密度的要求,远逊于一般个人电脑的水准,故目前尚可使用.50、Thermal Coefficient of Expansion(TCE) 热膨胀系数指各种物质每升高1℃所出现的膨胀情形,但以CTE的简写法较为正式.51、Thermomechanical anyalysis(TMA)热机分析法是一种利用温度上升而体积发生变化时,测量其微小线性膨胀的分析方法.例如取少量的板材树脂粉末,即可利用TMA法分析其Tg点之所在.52、Thermount聚醯胺短纤席材是杜邦所开发一种纤维的商品名称.该芳香族聚醯胺类(Poly Amide) 组成的有机纤维,通称为Aramide纤维,现有商品Kevelar、Nomex及Thermount等三类,均已用于电子工业.Kevelar是由长纤纺纱并织成布材者,可代替玻纤布含浸树脂做成板材,尺寸安定性极好.另在汽车工业中也可用做轮胎的补强纤维.其二为耐高温(220℃)质地较密的布材Nomex,可制做空军飞行衣或电性绝缘材料用途.Thermount则为新开发的“不织纸材”(Nonwoven),重量较FR-4轻约15%,其尺寸甚为稳定,有希望在微孔式MCM-L小板方面崭露头角.53、Thin Copper Foil薄铜箔铜箔基板表面上所压附(Clad)的铜皮,凡其厚度低于0.7 mil [0.002 m/m 或0.5 oz]者即称为Thin Copper Foil.54、Thin Core薄基板多层板的内层板是由“薄基板”所制作,这种如核心般的Thin Lminates,业界习惯称为Thin Core,取其能表达多层板之内板结构,且有称呼简单之便.55、UL Symbol“保险业试验所”标志U.L.是Underwriters Laboratories,INC.的缩写,这是美国保险业者,所共同出资组成的大型实验及试验机构.成立于1894年,现在美国各地设有五处试验中心,专对美国市场所销售的各种商品,在其“耐燃”及“安全”两方面把关.但UL对产品本身的品质好坏却从不涉入,很多业者在其广告资料中常加入“品质合乎UL标准”等字样,这是一项错误也是“半外行”者所闹的笑话.远东地区销美的产品,皆由UL在加州Santa Clara的检验中心管辖.以电路板及电子产品来说,若未取得UL的认可则几乎无法在美国市场亮相.UL一般业务有三种,即:(1)列名服务(Listing);(2)分级服务(Classification);(3)零组件认可服务(Recognition).通常在电路板焊锡面所加注板子本身的制造商标记(Logo),及向UL所申请的专用符记等,皆属第三类服务,其标志是以反形的R字再并入U 字而成的记号.又UL对各种工业产品,皆有文字严谨的成文规范管理其耐燃性.与PCB有关的是:“ UL 94 ”(Test for Flammability燃性试验),与“ UL 796 ”(PCB印刷电路板与耐燃性).56、Voltage Breakdown(崩)溃电压是指板子在层与层之间,或板面线路之间的绝缘材料,要能够忍耐不断增大的电压,在一定秒数内不致造成绝缘的失效,其耐压的上限数值谓之“溃电压”.正式的术语应为“介质可耐之电压”(Dielectric Withstanding Voltage).其测试方法在美军规范MIL-P-55110D的4.8.7.2节中谈到,板材须能耐得住1000 VDC经30秒的考验.而商用规范IPC-RB-276的 3.12.1节中也规定,Class 2的板级应耐得住500 VDC经30秒的挑战; Class 3板级也须耐得住1000 VDC历经30秒的试炼.另外基板本身规范中也有“溃电压”的要求.57、Volume resistivity体积电阻率也就是所谓的“比绝缘”(Specific Insulation)值,指在三维各1 cm的方块绝缘体上,自其两对面上所测得电阻值大小之谓也.按MIL-S-13949/4D(1993.8.16公布)中规定(实做按IPC-TM-650之2.5.17.1节之规定):* 经湿气处理后,板材“体积电阻率”之下限为106 megohm-cm* 经高温(125℃)处理后,板材“体积电阻率”之下限为103 megohm-cm58、Water Absorption吸水性指基板板材的“吸水性”,按MIL-S-13949/4D中规定,各种厚度的FR级板材(即NEMA同级代字之FR-4),其等吸水性之上限各为:20 mil ~31 mil:0.8% max32 mil ~62 mil:0.35% max63 mil ~93 mil:0.25% max94 mil ~125 mil:0.20% max126 mil ~250 mil:0.13% max所测试须按IPC-TM-650之 2.6.2.1法去进行;即试样为2吋见方,各种厚度的板材边缘须用400号砂纸磨帄.试样应先在105~110℃的烤箱中烘1小时,并于干燥器中冷却到室温后,精称得到“前重”(W1).再浸于室温的水中(23±1℃)24小时,出水后擦干又精称得“后重”(W2).由其增量即可求得对原板材吸水的百分比.板材的“吸水性”不可太大,以免造成在焊接高温中的爆板,或造成板材玻纤束中迁移性的“漏电”,或“阳极性玻璃束之漏电”(CAF Conductive Anodic Filament)等问题.59、Watermark水印双面板之基板板材中(Rigid Double Side;通常有8层7628的玻纤布),在第四层玻纤布的“经向”上,须加印基板制造商的“标志”(Logo).凡环氧树脂为耐燃性之FR-4者,则加印红色标志,不耐燃者则加印绿色标志,称为“水印”.故双面板可从板内的“标志”方向,判断板材的经纬方向.60、Yield Point屈服点,降服点对板材施加拉力使产生弹性限度以外而出现永久性的拉伸变形,此种外来应力的大小,或板材抵抗变形的弹性极限,谓之屈服点.后者说法亦可以Yield Strength“屈伏强度”做为表达.还可说成是弹性行为(Elastic Behavior)的结束或塑性行为(Plastic Behavior)的开始,即两者之分界点.CEM Composite Epoxy Material;环氧树脂复合板材FR-4双面基材板是由8张7628的玻纤布,经耐燃性环氧树脂含浸成胶片,再压合而成的常用板材.若将此种双面板材中间的6张玻纤布改换成其他较便宜的复合材料,而仍保留上下两张玻纤布胶片时,则在品质及性能上相差大,但却可在成本上节省很多.目前按NEMA LI 1-1988之规范,对此类CEM 板材的规范只有两种,即CEM-1与CEM-3.其中CEM-1两外层与铜箔直接结合者,仍维持两张7628玻纤布,而中层则是由“纤维素”(Cellulose)含浸环氧树脂形成整体性的“核材”(Core Material).CEM-3则除上下两张7628 外,中层则为不织布状之短纤玻纤席,再含浸环氧树脂所成的核材.CIC Copper Invar Copper;铜箔层/铁镍合金层/铜箔层是一种限制板材在X及Y方向的膨胀及散热的金属夹心层(Metal Core).CTE Coefficiency of Thermal Expansion;膨胀系数(亦做TCE)ED Foil Electro - Deposited Copper Foil;电镀铜箔FR-4 Flame Resistant Laminates;耐燃性积层板材FR-4是耐燃性积层板中最有名且用量也是最多的一种,其命名是出自NEMA规范LI101988中.所谓“FR-4”,是指由“玻纤布”为主干,含浸液态耐燃性“环氧树脂”做为结合剂而成胶片,再积层而成各种厚度的板材.其耐燃性至少要符合UL 94的V-1等级.NEMA在“ LI 1-1988”中除了FR-4之外,耐燃性板材尚有: FR-1、FR-2、FR-3(以上三种皆为纸质基板)及FR-5(环氧树脂) .至于原有的FR-6板材现已取消(此板材原为Polyester树脂).HTE High Temperature Elongation;高温延伸性(铜箔)电镀铜箔在180℃高温中进行延伸试验时,根据IPC-MF-150F之规格,凡厚度为0.5 oz及1oz者,若其延伸率在2% 以上时,均可称为THE铜箔.RA Foil Rolled Annealed Copper Foil; 压延铜箔(用于软板)UTC Ultra Thin Copper Foil;超薄铜皮(指厚度在0.5 oz以下者)。

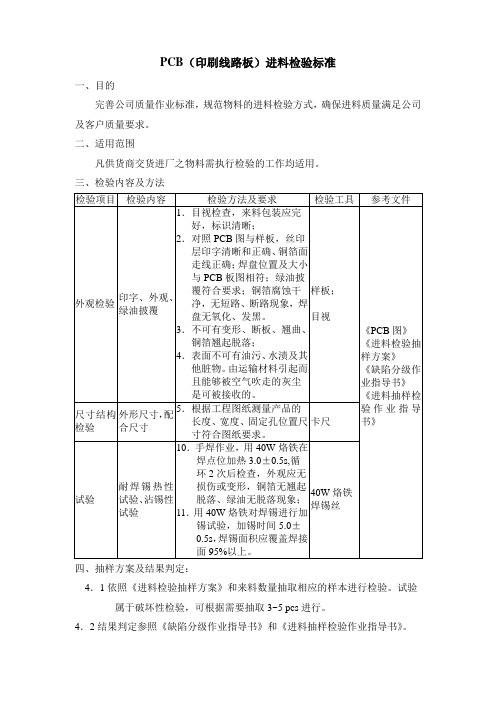

PCB(印刷线路板)进料检验标准

《进料检验抽样方案》

《缺陷分级作业指导书》

《进料抽样检验作业指导书》

尺寸结构检验

外形尺寸,配合尺寸

5.根据工程图纸测量产品的长度、宽度、固定孔位置尺寸符合图纸要求。

卡尺

试验

耐焊锡热性试验、沾锡性试验

10.手焊作业,用40W烙铁在焊点位加热3.0±0.5s,循环2次后检查,外观应无损伤或变形,铜箔无翘起脱落、绿油无脱落现象;

2.对照PCB图与样板,丝印层印字清晰和正确、铜箔面走线正确;焊盘位置及大小与PCB板图相符;绿油披覆符合要求;铜箔腐蚀干净,无短路、断路现象,焊盘无氧化、发黑。

3.不可有变形、断板、翘曲、铜箔翘起脱落;

4.表面不可有油污、水渍及其他脏物。由运输材料引起而且能够被空气吹走的灰尘用40W烙铁对焊锡进行加锡试验,加锡时间5.0±0.5s,焊锡面积应覆盖焊接面95%以上。

40W烙铁

焊锡丝

四、抽样方案及结果判定:

4.1依照《进料检验抽样方案》和来料数量抽取相应的样本进行检验。试验属于破坏性检验,可根据需要抽取3~5 pcs进行。

4.2结果判定参照《缺陷分级作业指导书》和《进料抽样检验作业指导书》。

PCB(印刷线路板)进料检验标准

一、目的

完善公司质量作业标准,规范物料的进料检验方式,确保进料质量满足公司及客户质量要求。

二、适用范围

凡供货商交货进厂之物料需执行检验的工作均适用。

三、检验内容及方法

检验项目

检验内容

检验方法及要求

检验工具

参考文件

外观检验

印字、外观、绿油披覆

1.目视检查,来料包装应完好,标识清晰;

生益电子PCB基材简介标准

170.43°C

171.75°C

177.30°C(I)

176.99°C(I)

178.88°C 182.38°C

100

120

140

160

180

200

温度(°C)

Universal V4.1D TA Instruments

®

•23

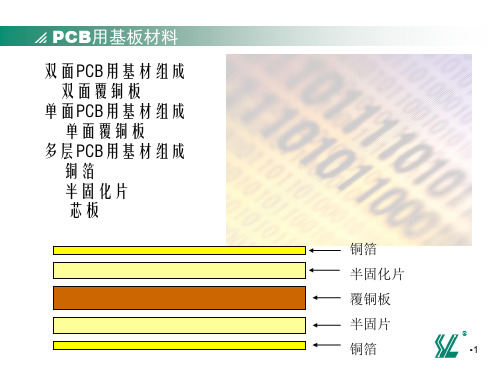

PCB用基板材料

基材常见的性能指标:介电常数DK

介电常数

随着电子技术的迅速发展,信息处理和信息传播速度提高, 为了扩大通讯通道,使用频率向高频领域转移,它要求基板 材料具有较低的介电常数e和低介电损耗正切tg。只有降低e 才能获得高的信号传播速度,也只有降低tg,才能减少信号 传播损失。 (关于介电常数e和介电损耗正切tg和传播速度、传播损失 的关系详见特殊板材:PTFE一章)

®

•25

PCB用基板材料

TMA曲线图

尺寸变化值(um)

80 70 60 50 40 30 20 10

0 0

S1170与普通FR-4 的TMA曲线

50

100

150

200

温度(C)

普通FR-4 S1170

250

300

®

•26

PCB用基板材料

基材常见的性能指标:UV阻挡性能

UV阻挡性能

今年来,在电路板制作过程中,随着光敏阻焊剂的 推广使用,为了避免两面相互影响产生重影,要求 所有基板必须具有屏蔽UV的功能。

®

•14

PCB用基板材料

复合基板CEM增强材料料

玻璃纸或纤维纸 CEM-3 玻璃纸 CEM-1 纤维纸

玻璃布 7628为主要

填料 氢氧化铝、滑石粉等等

®

PCB板生产标准

PCB板生产标准

1. 引言

本文档旨在制定适用于PCB板生产的标准,以确保生产过程中的质量和一致性。

本标准覆盖了从原材料采购到最终产品质检的各个环节。

2. 材料要求

- PCB板的基材应符合国际标准,并具有良好的绝缘性和耐热性。

- 铜箔表面应经过适当处理,确保良好的粘附性和电导性。

- 化学药剂和溶剂应符合相关的环保标准。

3. 设计要求

- PCB板的设计应满足特定的电路布局要求,并保证电路的稳定性和可靠性。

- 电路板上的元件布局应合理,方便生产和维修。

- PCB板的尺寸和孔径应符合预定的尺寸公差要求。

4. 生产工艺

- PCB板的生产过程应严格遵循相关的工艺流程,并采取可靠

的质量控制措施。

- 单板和多层板的制作应确保层间绝缘和电路连通的可靠性。

- PCB板的焊接过程应符合国际标准,并确保焊点的良好质量。

5. 质量检验

- PCB板生产过程中应进行多项质量检验,包括尺寸检验、外

观检验、电气性能测试等。

- 检验结果应详细记录,有助于追溯产品质量问题的原因和责任。

6. 维护与修复

- PCB板在生产后可能需要维护和修复,应采取适当的措施保

证修复后的电路性能和质量。

7. 参考标准

以下标准对于PCB板的生产和质量控制具有重要参考价值:

- 国际电工委员会(IEC)标准

- 美国国家标准协会(ANSI)标准

- 欧洲电子工程师协会(EENA)标准

以上是对PCB板生产标准的简要描述,完整的标准可以根据实际要求进行进一步制定和完善。

PCB电路设计规范及要求

PCB电路设计规范及要求板的布局要求一、印制线路板上的元器件放置的通常顺序:1、放置与结构有紧密配合的固定位置的元器件,如电源插座、指示灯、开关、连接件之类,这些器件放置好后用软件的LOCK 功能将其锁定,使之以后不会被误移动;2、放置线路上的特殊元件和大的元器件,如发热元件、变压器、IC 等;3、放置小器件。

二、元器件离板边缘的距离:1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线;2、可能的话所有的元器件均放置在离板的边缘3mm以内或至少大于板厚,这是由于在大批量生产的流水线插件和进行波峰焊时,要提供给导轨槽使用,同时也为了防止由于外形加工引起边缘部分的缺损,如果印制线路板上元器件过多,不得已要超出3mm范围时,可以在板的边缘加上3mm的辅边,辅边开V 形槽,在生产时用手掰断即可。

三、高低压之间的隔离:在许多印制线路板上同时有高压电路和低压电路,高压电路部分的元器件与低压部分要分隔开放置,隔离距离与要承受的耐压有关,通常情况下在2000kV时板上要距离2mm,在此之上以比例算还要加大,例如若要承受3000V的耐压测试,则高低压线路之间的距离应在3.5mm以上,许多情况下为避免爬电,还在印制线路板上的高低压之间开槽。

四、元件布局基本规则1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开;2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元器件,螺钉等安装孔周围3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件;3. 卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路;4. 元器件的外侧距板边的距离为5mm;5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

PCB检验标准

PCB检验标准范围: 本标准适用于对产品的基材、金属涂覆层、阻焊、字符、外型、孔、翘曲度等项目的检验。

当此标准不适于某种手制造工艺或与客户要求不符时,以与客户协议的标准为准。

1检验要求3.1 基(底)材:3.1.1 白斑\网纹\纤维隐现白斑\网纹如符合以下要求则可接受:(1) 不超过板面积的5%(2) 线路间距中的白斑不可占线距的50%3.1.2 晕圈\分层\起泡不可接受.3.1.3 外来杂物基材的外来杂物如果符合以下要求则可接受:(1) 可辨认为不导电物质(2) 导线间距减少不超过原导线间距的50%(3) 最长尺寸不大于0.75mm3.1.4 基材不得有铜箔分层翘起, 不得有纤维隐现的现象。

3.1.5 基材型号符合规定要求3.2 翘曲度公差(见下表)板厚公差(mm)0.2-1.2mm以上1.5mm以上双面板以差≤1%≤0.7%多层板公差≤1%≤0.7%3.3 板厚公差: 板材厚度符合客户要求。

刚性成品双面多层板厚度最大公差如下表板厚mm双面板公差mm多层板公差mm0.2-1.0±0.1±0.11.2-1.6±0.13±0.152.0-2.6±0.18±0.183.0以上±0.18±0.23.4 孔的要求:3.4.1 孔径符合客户要求, 其公差范围如下:孔径mmPTH孔径公差mmNPTH孔径公差小于1.6mm±0.08±0.05大于1.6mm±0.1±0.05注: 孔位图应符合图纸的要求.3.4.2 不得多孔、少孔、及孔未钻穿、塞孔等。

3.4.3 不得有变形孔(如圆孔钻成椭圆孔、喇叭孔,椭圆孔钻成圆孔等)。

3.4.4 孔内不得有铜渣、锡渣等而影响最终孔径。

3.4.5 组件孔内壁露铜不超过3点,其总面积不超过孔壁面积的10%,且不可呈环状露铜。

3.4.6 孔内空穴面积不得大于0.5mm,且每个孔点数不超过2点,这样的孔不超过总孔数的5%。

PCB常识

PCB常识线路板铜箔、基材板料及其规范1、Aramid Fiber聚醯胺纤维此聚醯胺纤维系杜邦公司所开发,商品名称为 Kevelar。

其强度与轫性都非常好,可用做防弹衣、降落伞或鱼网之纤维材料,并能代替玻纤而用于电路板之基材。

日本业者曾用以制成高功能树脂之胶片(TA-01)与基板 (TL-01),其等热胀系数(TCE)仅 6p pm/℃,Tg 194℃,在尺寸安定性上非常良好,有利于密距多脚SMD的焊接可靠度。

2、Base Material 基材指板材的树脂及补强材料部份,可当做为铜线路与导体的载体及绝缘材料。

3、Bulge 鼓起,凸出多指表面的薄层,受到内在局部性压力而向外鼓出,一般对铜皮的展性(Ductility)进行试验时,即使用加色的高压液体,对其施压而令铜皮凸起到破裂为止,称Bulge Test。

4、Butter Coat 外表树脂层指基板去掉铜皮之后,玻纤布外表的树脂层而言。

5、Catalyzed Board,Catalyzed Substrate(or Material) 催化板材是一种 CC-4(Copper Complexer #4)加成法制程所用的无铜箔板材,系由美国PCK 公司在 1964 年所推出的。

其原理是将具有活性的化学品,均匀的混在板材树脂中,使“化学铜镀层”能直接在板材上生长。

目前这种全加成法的电路板,以日本日立化成的产量最多,国内日立化成公司亦有生产。

6、Clad/Cladding 披覆是以薄层金属披覆在其他材料的外表,做为护面或其他功用,电路板上游的基板(Laminates)即采用铜箔在基材板上披覆,故正式学名应称为“铜箔披覆积层板CCL”(Copper Claded Laminates),而大陆业者即称其为“覆铜板”。

7、Ceramics 陶瓷主要是由黏土(Clay)、长石(Feldspar)及砂(Sand)三者混合烧制而成的绝缘材料,其种类及用途都非常广泛,如插座、高压绝缘碍子,或新式的电路板材(如日本富士通的62层板)等,其耐热性良好、膨胀系数低、耐用性也不错。

PCB原材料简介-铜箔基础知识

PCB原材料简介-铜箔基础知识铜箔是印刷电路板(PCB)制造过程中最重要的原材料之一,它用于电路板的导线和连接器部分。

铜箔具有导电性和耐蚀性等优良特性,因此被广泛应用于电子设备的制造中。

下面将对铜箔的基础知识进行详细介绍。

1.铜箔的制备过程铜箔的制备过程主要包括铜棒熔炼、铸锭、轧制、退火、切割等工艺步骤。

首先,将精炼过的铜棒放入电炉中熔炼,熔融的铜液倒入铸模中形成铸锭。

然后,通过连续轧制的方式将铸锭变成较薄的铜箔。

轧制后的铜箔需要经过退火处理,以增加其导电性和延展性。

最后,根据不同的使用要求,将铜箔切割成所需的长度和宽度。

2.铜箔的特性铜箔具有以下几个重要的特性:-高导电性:铜箔是一种优良的导电材料,它的导电性能远远超过了其他金属材料,这使得铜箔成为电子设备中常用的导电材料。

-良好的延展性:铜箔具有较好的延展性,可以通过轧制和拉伸等加工方式制备成较薄的箔片。

这种优良的延展性使得铜箔能够适应不同形状和尺寸的电路板需求。

-耐蚀性:铜箔具有良好的耐蚀性,能够在潮湿环境下保持良好的导电性能。

这也使得铜箔能够适应各种极端工作环境,并具有较长的使用寿命。

3.铜箔的种类根据不同的制备工艺和应用需求,铜箔可以分为以下几种种类:-普通铜箔:通常由纯铜制成,表面光滑,广泛应用于一般电子设备。

-热压缩铜箔:通过热压缩工艺将铜箔与基材结合,形成一种具有良好导电性和热导性的复合材料,常用于高功率电子器件的制造。

-粘结铜箔:采用层叠组合的方式将多层铜箔粘合在一起,用于需要多层电路板的应用场景。

-高薄铜箔:通过定制的轧制工艺获得较薄的铜箔,常用于高密度电路板的制造。

4.铜箔的应用领域由于铜箔具有良好的导电性、延展性和耐蚀性,因此在电子设备制造中具有广泛的应用。

主要应用领域包括:-PCB制造:铜箔作为导线和连接器的材料,广泛应用于PCB制造中。

-电子器件制造:铜箔用于制造电容器、电感、电阻器等各种电子器件的导线和连接片。

-电磁屏蔽材料:铜箔可以用于制备电子设备的屏蔽罩,提供良好的电磁屏蔽效果。

PCB电路板测试检验及规范

PCB电路板测试、检验及规范1、Acceptability,acceptance 允收性,允收前者是指在对半成品或成品进行检验时,所应遵守的各种作业条件及成文准则。

后者是指执行允收检验的过程,如Acceptance Test。

2、Acceptable Quality Level(AQL)允收品质水准系指被验批在抽检时,认为能满足工程要求之"不良率上限",或指百分缺点数之上限。

AQL并非为保护某特别批而设,而是针对连续批品质所定的保证。

3、Air Inclusion 气泡夹杂在板材进行液态物料涂布工程时,常会有气泡残存在涂料中,如胶片树脂中的气泡,或绿漆印膜中的气泡等,这种夹杂的气泡对板子电性或物性都很不好。

4、AOI 自动光学检验Automatic Optical Inspection,是利用普通光线或雷射光配合计算机程序,对电路板面进行外观的视觉检验,以代替人工目检的光学设备。

5、AQL 品质允收水准Acceptable Quality Level,在大量产品的品检项目中,抽取少量进行检验,再据以决定整批动向的品管技术。

6、ATE 自动电测设备为保证完工的电路板其线路系统的通顺,故需在高电压(如250 V)多测点的泛用型电测母机上,采用特定接点的针盘对板子进行电测,此种泛用型的测试机谓之Automatic Testing Equipment。

7、Blister 局部性分层或起泡在电路制程中常会发生局部板面或局部板材间之分层,或局部铜箔浮离的情形,均称为Blister。

另在一般电镀过程中亦常因底材处理不洁,而发生镀层起泡的情形,尤其以镀银对象在后烘烤中最容易起泡。

8、Bow,Bowing 板弯当板子失去其应有的平坦度(Flatness)后,以其凹面朝下放在平坦的台面上,若无法保持板角四点落在一个平面上时,则称为板弯或板翘(Warp 或Warpage),若只能三点落在平面上时,称为板扭(Twist)。

pcb铜箔与基材的结合力

pcb铜箔与基材的结合力

摘要:

一、PCB 铜箔的概述

二、PCB 铜箔与基材的结合力

1.结合力的重要性

2.影响结合力的因素

3.提高结合力的方法

三、结论

正文:

一、PCB 铜箔的概述

PCB(印刷电路板)铜箔是一种重要的电子材料,广泛应用于电子产品的制造过程中。

PCB 铜箔通常由铜和一些其他金属制成,具有良好的导电性能和机械性能。

在PCB 制造过程中,铜箔被用作导电层,与基材(如酚醛树脂、环氧树脂等)相结合,形成印刷电路板。

二、PCB 铜箔与基材的结合力

1.结合力的重要性

PCB 铜箔与基材的结合力是评价PCB 质量的重要指标之一。

如果结合力不足,会导致铜箔与基材分离,影响电路板的性能和可靠性。

因此,在PCB 制造过程中,需要采取措施提高铜箔与基材的结合力。

2.影响结合力的因素

影响PCB 铜箔与基材结合力的因素有很多,包括:

(1)铜箔的表面质量:铜箔表面的粗糙度、清洁度等都会影响结合力。

(2)基材的性能:基材的粘结强度、韧性等性能会影响结合力。

(3)生产工艺:生产过程中,如涂覆、烘干、压合等工艺参数的控制也会影响结合力。

3.提高结合力的方法

为了提高PCB 铜箔与基材的结合力,可以采取以下措施:

(1)选择合适的铜箔和基材:选择表面质量好、性能优良的铜箔和基材。

(2)优化生产工艺:合理调整生产工艺参数,如涂覆量、烘干温度、压合压力等。

(3)加强质量控制:加强对生产过程的质量监控,确保铜箔和基材的质量。

三、结论

PCB 铜箔与基材的结合力对电路板的性能和可靠性至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB线路板铜箔、基材板料及其规范1、Aramid Fiber聚醯胺纤维此聚醯胺纤维系杜邦公司所开发,商品名称为Kevelar.其强度与轫性都非常好,可用做防弹衣、降落伞或鱼网之纤维材料,并能代替玻纤而用于电路板之基材.日本业者曾用以制成高功能树脂之胶片(TA-01)与基板(TL-01),其等热胀系数(TCE)仅6ppm/℃,Tg 194℃,在尺寸安定性上非常良好,有利于密距多脚SMD的焊接可靠度.2、Base Material 基材指板材的树脂及补强材料部份,可当做为铜线路与导体的载体及绝缘材料.3、Bulge 鼓起,凸出多指表面的薄层,受到内在局部性压力而向外鼓出,一般对铜皮的展性(Ductility)进行试验时,即使用加色的高压液体,对其施压而令铜皮凸起到破裂为止,称Bulge Test.4、Butter Coat 外表树脂层指基板去掉铜皮之后,玻纤布外表的树脂层而言.5、Catalyzed Board,Catalyzed Substrate(or Material) 催化板材是一种CC-4(Copper Complexer #4)加成法制程所用的无铜箔板材,系由美国PCK 公司在1964 年所推出的.其原理是将具有活性的化学品,均匀的混在板材树脂中,使“化学铜镀层”能直接在板材上生长.目前这种全加成法的电路板,以日本日立化成的产量最多,国内日立化成公司亦有生产.6、Clad/Cladding 披覆是以薄层金属披覆在其他材料的外表,做为护面或其他功用,电路板上游的基板(Laminates)即采用铜箔在基材板上披覆,故正式学名应称为“铜箔披覆积层板CCL”(Copper Claded Laminates),而大陆业者即称其为“覆铜板”.7、Ceramics 陶瓷主要是由黏土(Clay)、长石(Feldspar)及砂(Sand)三者混合烧制而成的绝缘材料,其种类及用途都非常广泛,如插座、高压绝缘碍子,或新式的电路板材(如日本富士通的62层板)等,其耐热性良好、膨胀系数低、耐用性也不错.常用者有Alumina(三氧化二铝),Beryllia(铍土、氧化铍Be0)及氧化镁等多种单用或混合的材料.8、Columnar Structure 柱状组织指电镀铜皮(E.D.Foil)在高速镀铜(1000 ASF以上)中所出现的结晶组织而言,此种铜层组织之物性甚差,各种机械性能也远不如正常速度镀铜(25 ASF)之无特定结晶组织的铜层,在热应力中亦容易发生断裂.9、Coefficient of Thermal Expansion 热膨胀系数指各种物料在受热后,其每单位温度上升之间所发生的尺寸变化,一般缩写简称CTE ,但也可称TCE .10、Copper Foil 铜箔,铜皮是CCL 铜箔基板外表所压覆的金属铜层.PCB 工业所需的铜箔可由电镀方式(Electrodeposited),或以辗压方式(Rolled)所取得,前者可用在一般硬质电路板,后者则可用于软板上.11、Composites,(CEM-1,CEM-3) 复合板材指基板底材是由玻纤布及纤玻席(零散短纤)所共同组成的,所用的树脂仍为环氧树脂.此种板材的两面外层,仍使用玻纤布所含浸的胶片(Prepreg)与铜箔压合,内部则用短纤席材含浸树脂而成Web(网片).若其“席材”纤维仍为玻纤时,其板材称CEM-3(Composite Epoxy Material);若席材为纸纤时,则称之为CEM-1 .此为美国NEMA规范LI 1-1989中所记载.12、Copper-Invar-Copper(CIC)综合夹心板Invar是一种含镍40~50%、含铁50~60% 的合金,其热胀系数(CTE)很低,又不易生锈,故常用于卷尺或砝码等产品,电子工业中常用以制做IC的脚架(Leed Frame).与另一种铁钴镍合金Kovar齐名.将Invar充做中层而于两表面再压贴上铜层,使形成厚度比例为20/60/20之综合金层板.此板之弹性模数很低,可做为某些高阶多层板的金属夹心(Metal Core),以减少在X、Y方向的膨胀,让各种SMD锡膏焊点更具可靠度.不过这种具有夹心的多层板其重量将很重,在Z方向的膨胀反不易控制,热胀过度时容易断孔(见左图).此金属夹心板后来又有一种替代品“铜”(MoCu;70/30)板,重量较轻,热胀性亦低,但价格却较贵. 13、Core Material内层板材,核材指多层板之内层薄基板或一般基板,除去外覆铜箔后之树脂与补强材部份.14、Dielectric Breakdown Voltage 介质崩溃电压由两导体及其间介质所组成的电场,当其电场强度超过该介质所能忍受的极限时(即两导体之电位差增大到了介质所能绝缘的极限),则将迫使通过介质中的电流突然增大,此种在高电压下造成绝缘失效的情形称为“介质崩溃”.而造成其崩溃的起码电压称为“介质崩溃电压Dielectric Breakdown Voltage”,简称“溃电压”.15、Dielectric Constant,ε,介质常数是指每“单位体积”的绝缘物质,在每一单位之“电位梯度”下所能储蓄“静电能量”(Electrostatic Energy)的多寡而言.此词尚另有同义字“透电率”(Permittivity日文称为诱电率),由字面上较易体会其中含义.当绝缘板材之“透电率”愈大(表示品质愈不好),而两逼近之导线中有电流工作时,就愈难到达彻底绝缘的效果,换言之就愈容易产生某种程度的漏电.故绝缘材料的“介质常数”(或透电率)要愈小愈好.目前各板材中以铁氟龙(PTFE),在 1 MHz频率下所测得介质常数的 2.5 为最好,FR-4 约为 4.7.16、Dielectric Strength 介质强度指导体之间的介质,在各种高电压下仍能够维持正常绝缘功能,而尚不致出现“崩溃”,其所能维持的“最高电压”(Dielectric Withstand Voltage)称为“介质强度”.其实也就是前述“溃电压”的另一种说法而已.17、Dielectric 介质是“介电物质”的简称,原指电容器两极板之间的绝缘物,现已泛指任何两导体之间的绝缘物质而言,如各种树脂与配合的棉纸,以及玻纤布等皆属之.18、Double Treated Foil 双面处理铜箔指电镀铜箔除在毛面(Matte Side)上进行纯铜小瘤状及锌化处理,以增加附着力外,并于光面上(Drum Side)也进行此种瘤化处理,如此将可使多层板之内层铜面不必再做黑化处理,并使尺寸更为安定,附着力也更好.但成本却比一般单面处理者贵了很多.19、Drum Side 铜箔光面电镀铜箔是在硫酸铜液中以高电流密度(约1000 ASF),于不锈钢阴极轮(Drum)光滑的“钛质胴面”上镀出铜箔,经撕下后的铜箔会有面向镀液的粗糙毛面,及紧贴轮体的光滑胴面,后者即称为“Drum Side”.20、Ductility 展性在电路板工业中是指铜箔或电镀铜层的一种物理性质,是一种帄面性的扩展能力,与延伸性(Elongation)合称“延展性”.一般铜层展性的测法,是在特定的设备上以液压方式由内向外发生推挤力量,令某一圆面铜箔向上鼓起突出,而测其破裂前的最高高度,即为其展性的数值.此种展性试验称为“Hydralic Buldge Test”液压鼓出试验.21、Elongation 延伸性,延伸率常指金属在拉张力(Tension)下会变长,直到断裂发生前其已伸长的部份,所占原始长度之百分比,称为延伸性.22、Flame Point自燃点在无外来之明焰下,指可燃物料在高温中瞬间引发同时自燃之最低温度.23、Flammability Rate 燃性等级及指电路板板材之耐燃性的难燃性的程度.在按既定的试验步骤(如UL-94或NEMA 的LI1-1988中的7.11所明定者)执行样板试验之后,其板材所能达到的何种规定等级而言.实用中此字的含意是指”耐燃性”等级.24、G-10这是出自NEMA(National Electrical Manufacturers Association,为美国业界一民间组织)规范“LI 1-1989”1.7 节中的术语,其最直接的定义是“由连续玻纤所织成的玻纤布,与环氧树脂粘结剂(Binder)所复合而成的材料”.对于其“板材”品质而言,该规范指出在室温中需具备良好的机械强度,且不论在干湿环境中,其电性强度都要很好.G-10 与FR-4在组成上都几手完全相同,其最大不同之处就是在环氧树脂配方中的“耐燃”(Flame Resist or Retardent)剂上.G-10 完全未加耐燃剂,而FR-4 则大约加入20%重量比的“溴”做为耐燃剂,以便能通过LI-1-1989以及UL-94 在V-0 或V-1级的要求.一般说来,所有的电路板客户几乎都对耐燃性很重视,故一律要求使用FR-4板材.其实有得也有失,G-10 在介质常数及铜皮附着力上就比FR-4 要好.但由于市场的需求关系,目前G-10 几乎已经从业界消失了.25、Flexural Strength 抗挠强度将电路板基材板,取其宽1吋,长2.5~6吋(按厚度而定)的样片,在其两端下方各置一支点,在其中央点连续施加压力,直到样片断裂为止.迫使其断裂的最低压力强度称为抗挠强度.此抗挠性强弱的表达,以板材之单位截面积中所能承受的力量,做为强度单位居要(Lbin2).抗挠强度是硬质基板材料之重要机械性质之一.此术语又可称为Flexural Yield Strength挠屈强度,其试验条件如下:标示宽度长度支点施力厚度(吋)(吋) 跨距速度(吋)(吋)(吋/分)0.030or 0.031 1 2.5 0.625 0.0250.060or 0.062 1 3 1 0.026 0.090or 0.093 1 3.5 1.5 0.0400.120or 0.125 1 4 2 0.0530.240or 0.250 0.5 6 4 0.10626、HTE(High Temperature Elongation) 高温延伸性在电路板工业中,指电镀铜皮(ED Foil)在高温中所展现的延伸性.凡0.5 oz或 1 oz 铜皮在180℃中,其延伸性能达到 2.0%及 3.0%以上时,则可按IPC-CF-150E 归类为HTE-Type E 之类级.27、Hydraulic Bulge Test 液压鼓起试验是对金属薄层所具展性(Ductility)的一种试验法.所谓展性是指在帄面上X及Y 方向所同时扩展的性能(另延伸性或延性Elongation,则是指线性的延长而已) .这种“液压鼓起试验”的做法是将待试的圆形金属薄皮,蒙在液体挤出口的试验头上,再于金属箔上另加一金属固定环,将金属箔夹牢在试验头上.试验时将液体由小口强力挤出,直接压迫到金属箔而迫其鼓起,直到破裂前所呈现的“高度值”,即为展性好坏的数据.28、Hygroscopic 吸湿性指物质从空气中吸收水气的特性.29、Invar 殷钢是由63.8%的铁,36%的镍以及0.2%的碳所组成的合金,因其膨胀系数很低故又称尽“不胀钢”.在电子工业中可当做“绕线电阻器”中的电阻线.在电路板工业中,则可用于要求散热及尺寸安定性严格的高级板类,如具有“金属夹心层”( Metal Core)之复合板,其中之夹心层即由Copper-Invar-Copper 等三层薄金属所粘合所组成的.Laminate Void 板材空洞;30、Lamination Void 压合空洞指完工的基板或多层板中,某些区域在树脂硬化后,尚残留有气泡未及时赶出板外,最后终于形成板材之空洞.此种空洞存在板材中,将会影响其结构强度及绝缘性.若此缺陷不幸恰好出现在钻孔的孔壁上时,则将形成无法镀满的破洞(Plating Void),容易在下游组装焊接时形成“吹孔”而影响焊锡性.又Lamination Void 则常指多层压合时赶气不及所产生的“空洞”.31、Laminate(s) 基板、积层板是指用以制造电路板的基材板,简称基板.基板的构造是由树脂、玻纤布、玻纤席,或白牛皮纸所组成的胶片(Prepreg)做为粘合剂层.即将多张胶片与外覆铜箔先经叠合,再于高温高压中压合而成的复合板材.其正式学名称为铜箔基板CCL(Copper Claded Laminates). 32、Loss Tangent(TanδDf) 损失正切本词之同义字另有:Loss Factor损失因素, Dissipation Factor散失因素或“消耗因素”,与介质损失Dielectric Loss等.传输线(由讯号线、介质层及接地层所共组成)中的讯号线,可传播(Propagate) 讯号(Signal or Pulse) 的能量(单位为分贝dB) .此种传播会多少透过周围介质而散失其能量到接地层中去,即所谓的Loss.其散失程度的大小就是该介质的“散失因素”.此词最简单的含意可说成介质之“导电度”或“漏电度”,其数值愈低则板材的品质愈好.一般专书与论文中对本术语均含糊带过鲜有仔细说明,只有MIL-STD-429C的335词条中才有较深入的探讨.即:「所谓损失,是指绝缘板材“介质相角的余切(The Cotangent of Dielectric Phase Angle)”或“介质损角的正切”(The Power Factor is the Sine Dielectric Loss Angle) 」.在后续解说文字中段又加了一句:「由于功率因素是介质损角的正弦(The Power Factor is the Sine Dielectric Loss Angle),故当介质损角很小时,则散失因素将等于功率因素」,事实上这种解说反而更是丈二金刚摸不着头脑.以下为电磁学的观点申述于后:任何导体与绝缘体均不可能绝对完美,因而当其传导电流或传播讯号(是一种电磁波)时,在功率上均会有所损失.“讯号线”在传播高速讯号时,其邻近介质板材中的原子也将受到电场的影响而极化,出现电荷的移动(即电流)而有“导电”(漏电)的迹象.但因其数值很小且又接近导体表面,于是很快就又回到导体,使得介质的“导电”几乎衰减为零.但终究会造成少许能量的损失.现另以数学上的“复数”观念说明如下:图中就复数观念,以横轴代表实部(ε*即表电能失之可回复部分stored),以纵轴代表虚部(ε” 即表电能失之不可回复部分lost), δ角即损角(Loss Angle),所谓“损失因素”或“消耗因素”,直接了当的说就是“导体中所传导的电能会向绝缘介质中漏失,其不可回复部分对可回复部份之比值,就是板材的损失因素”.此ε”/ε* 比值又可改头换面如下,亦即:ε”/ε*=Tanδ…… 表示介质的漏电程度ε”/ε=Sinδ…… 表示导体的功率因素当ε”极小时,则Tanδ将等于Sinδ33、Major Weave Direction主要织向指纺织布品之经向(Warp),也就是朝承载轴所卷入或放出的布长方向,亦称为机械方向.34、Mat 席在电路皮工业中曾用于CEM-3(Composite Epoxy Material)的复合材料,板材中间的Glass Mat 即为席的一种,是一种玻璃短纤在不规则交叉搭接下而形成的“不织布”,再经环氧树脂的含浸后,即成为CEM-3 之板材.35、Matte Side 毛面在电路板工业中系指电镀铜箔(ED Foil) 之粗糙面.是在硫酸铜镀液中以高电流密度(1000 ASF 以上)及阴阳极近距离下(0.125 吋),在其不锈钢大转胴的钛面上所镀出的铜层.其面对药水的铜面,从巨观下看似为无光泽的粗毛面,微观下却呈现众多锥状起伏不帄的外表.为了增加铜箔与底材之间的固着力起见,这种粗糙铜面还需再做更进一步的瘤化后处理,例如镀锌(Tw Treatmant,呈灰色)或镀黄铜(Tc Treatment,呈深黄色),更呈现许多圆瘤叠罗汉状之外形(如上右图),统称为“Matte Side”.而ED Foil 其密贴在转胴之另一面,则称为Shiny Side 光面或Drum Side 胴面.36、Minor Weave Direction次要织向是织布类其纬向(Fill)的另一说法,适常纬向纱数比经向要少.37、Modulus of Elasticity 弹性系数在电路板工业中,是指基材板的相对性强韧度而言.当欲施加外力将基板试样予以压弯至某一程度时,其所需要的力量谓之“弹性系数”.通常此数值愈大时表示其材质愈脆.38、Nominal Cured Thickness 标示厚度是指双面铜箔基板或多层板,当采用某种特定树脂及流量的胶片(Prepreg),轻压合硬化后所呈现的帄均厚度,用以当成参考者,称“标示厚度”.39、Non-flammable 非燃性是指电路板之耐燃板材当其接近高温的火花(Spark)或燃着的火焰(Flame)时,尚不致被点燃引起火苗,但并不表示其不具燃烧性(Combustible).也就是说板材仍然在高温中会被缓缓燃烧,但却不会出现明亮的火苗火舌的情形.40、Paper Phenolic纸质酚醛树脂(板材)是单面板基材的种主成分.其中的白色牛皮纸称为Kraft Paper(Kraft在德文中是强固的意思),以此种纸材去吸收酚醛树脂成为半硬化的胶片,再将多张胶片压合在一起,便成为单面板的绝绿基材,通称为Paper Phenolic.41、Phenolic酚醛树脂是各电路板基材中用量最大的热固型(Thermosetted)树脂,除可供单面板的铜箔基板用途外,也可做为廉价的绝缘清漆.酚醛树脂是由酚(Phenol)与甲醛(formalin)所缩合而成的.其所交联硬化而成的树脂有Resole及Novolac两种产品,前者多用于单面板的树脂基材. 42、Reinforcement补强物广义上是指任何对产品在机械力量方面能够加强的设施,皆可称为补强物.在电路板业的狭义上则专指基材板中的玻璃布、不织布,或白牛皮纸等,用以做为各类树脂的补强物及绝缘物.43、Resin Coated Copper Foil背胶铜箔单面板的孔环焊垫因无孔铜壁做为补强,在波焊中除予应付铜箔与基板间,因膨胀系数不同而出现的分力外,还要支持零件的重量与振动,迫使其附着力必须比正常铜箔毛面的抓地力还要更强才行.因而还要在粗糙的棱线毛面上另外加铺一层强力的背胶,称为“背胶铜箔”.近年来多层板不但孔小线细层次增加,而且厚度也愈来愈薄,于是乃有新式增层法(Build Up Process) 的出现.背胶铜箔对此新制程极为方便,这种已有新意义的旧材料特称之为“RCC”.44、Resin Rich Area树脂丰富区,多胶区为了避免铜箔毛面上粗糙瘤状的钉牙,与介质常数较高的玻纤布接触,而让密集线路间的漏电(CAF,Conductive Anodic Filament)得以减少起见,业者刻意在铜箔的毛面上先行加涂一层背胶,以达上述之目的.这种背胶的成份与基材中的树脂完全相同,使得铜箔与玻纤布之间的胶层(俗称Butter Coat),比一般由胶片所提供者更厚,特称为Resin Rich Area.45、Resin Starved Area树脂缺乏区,缺胶区指板中某些区域,其树脂含量不足,未能将补强玻纤布或牛皮纸完全含浸,以致出现局部缺乏树脂或玻纤布曝露的情形.或在压合作业时,由于胶流量过大,致其局部板内胶量不足,亦称为缺胶区.46、Resistivity电阻系数,电阻率指各种物料在其单位体积内或单位面积上阻止电流通过的能力.亦即为电导系数或导电度(Conductivity)之倒数.47、Substrate底材, 底板是一般通用的说法,在电路板工常中则专指无铜箔的基材板而言.48、Tape Casting带状铸材是一种陶瓷混合电路板(Hybrid)其基材板之制造法,又称为Slip Casting.系采湿式浇涂而成型的长带状薄材,由陶瓷所研细与调制的液态泥膏(Slurry) ,经过一种精密控制的扁帄出料口(Doctor Blade) ,挤涂于载体上成为带状湿材,经烘干后即得各种尺寸的原材(厚度5~25mil),经切割、冲孔与金属化之后即得双面板,也可将各薄层瓷板压合与烧结成为多层板.49、Teflon铁氟龙是杜邦公司一种碳氟树脂的板材,即聚四氟乙烯(PTFE Poly-Tetra-Fluoro-Ethylene) 类.此种树脂之介质常数甚低,在 1 MHz下测得仅 2.2 而已,即使再与介质性质不佳的玻纤布去组成板材(如日本松下电工的R4737),尚可维持在2.67,仍远低于FR-4的4.5.此种介质常数很低的板材,在超高频率(3GHz~30GHz)卫星微波通信中,其讯号传送所产生的损失及杂讯等都将大为减少,是目前其他板材所无法取代的特点.不过Teflon 板材之化性甚为迟钝,其孔壁极难活化.在进行PTH之前,必须要用到一种含金属钠的危险药品Tetra Etch,才能对Teflon孔壁进行粗化,方使得后来的化学铜层有足够的附着力,而能继续进行通孔的流程.铁氟龙板材尚有其他缺点,如Tg很低(19℃),膨胀系数太大(20 ppm/℃)等,故无法进行细线路的制作.幸好通信板对布线密度的要求,远逊于一般个人电脑的水准,故目前尚可使用.50、Thermal Coefficient of Expansion(TCE) 热膨胀系数指各种物质每升高1℃所出现的膨胀情形,但以CTE的简写法较为正式.51、Thermomechanical anyalysis(TMA)热机分析法是一种利用温度上升而体积发生变化时,测量其微小线性膨胀的分析方法.例如取少量的板材树脂粉末,即可利用TMA法分析其Tg点之所在.52、Thermount聚醯胺短纤席材是杜邦所开发一种纤维的商品名称.该芳香族聚醯胺类(Poly Amide) 组成的有机纤维,通称为Aramide纤维,现有商品Kevelar、Nomex及Thermount等三类,均已用于电子工业.Kevelar是由长纤纺纱并织成布材者,可代替玻纤布含浸树脂做成板材,尺寸安定性极好.另在汽车工业中也可用做轮胎的补强纤维.其二为耐高温(220℃)质地较密的布材Nomex,可制做空军飞行衣或电性绝缘材料用途.Thermount则为新开发的“不织纸材”(Nonwoven),重量较FR-4轻约15%,其尺寸甚为稳定,有希望在微孔式MCM-L小板方面崭露头角.53、Thin Copper Foil薄铜箔铜箔基板表面上所压附(Clad)的铜皮,凡其厚度低于0.7 mil [0.002 m/m 或0.5 oz]者即称为Thin Copper Foil.54、Thin Core薄基板多层板的内层板是由“薄基板”所制作,这种如核心般的Thin Lminates,业界习惯称为Thin Core,取其能表达多层板之内板结构,且有称呼简单之便.55、UL Symbol“保险业试验所”标志U.L.是Underwriters Laboratories,INC.的缩写,这是美国保险业者,所共同出资组成的大型实验及试验机构.成立于1894年,现在美国各地设有五处试验中心,专对美国市场所销售的各种商品,在其“耐燃”及“安全”两方面把关.但UL对产品本身的品质好坏却从不涉入,很多业者在其广告资料中常加入“品质合乎UL标准”等字样,这是一项错误也是“半外行”者所闹的笑话.远东地区销美的产品,皆由UL在加州Santa Clara的检验中心管辖.以电路板及电子产品来说,若未取得UL的认可则几乎无法在美国市场亮相.UL一般业务有三种,即:(1)列名服务(Listing);(2)分级服务(Classification);(3)零组件认可服务(Recognition).通常在电路板焊锡面所加注板子本身的制造商标记(Logo),及向UL所申请的专用符记等,皆属第三类服务,其标志是以反形的R字再并入U 字而成的记号.又UL对各种工业产品,皆有文字严谨的成文规范管理其耐燃性.与PCB有关的是:“ UL 94 ”(Test for Flammability燃性试验),与“ UL 796 ”(PCB印刷电路板与耐燃性).56、Voltage Breakdown(崩)溃电压是指板子在层与层之间,或板面线路之间的绝缘材料,要能够忍耐不断增大的电压,在一定秒数内不致造成绝缘的失效,其耐压的上限数值谓之“溃电压”.正式的术语应为“介质可耐之电压”(Dielectric Withstanding Voltage).其测试方法在美军规范MIL-P-55110D的4.8.7.2节中谈到,板材须能耐得住1000 VDC经30秒的考验.而商用规范IPC-RB-276的 3.12.1节中也规定,Class 2的板级应耐得住500 VDC经30秒的挑战; Class 3板级也须耐得住1000 VDC历经30秒的试炼.另外基板本身规范中也有“溃电压”的要求.57、Volume resistivity体积电阻率也就是所谓的“比绝缘”(Specific Insulation)值,指在三维各1 cm的方块绝缘体上,自其两对面上所测得电阻值大小之谓也.按MIL-S-13949/4D(1993.8.16公布)中规定(实做按IPC-TM-650之2.5.17.1节之规定):* 经湿气处理后,板材“体积电阻率”之下限为106 megohm-cm* 经高温(125℃)处理后,板材“体积电阻率”之下限为103 megohm-cm58、Water Absorption吸水性指基板板材的“吸水性”,按MIL-S-13949/4D中规定,各种厚度的FR级板材(即NEMA同级代字之FR-4),其等吸水性之上限各为:20 mil ~31 mil:0.8% max32 mil ~62 mil:0.35% max63 mil ~93 mil:0.25% max94 mil ~125 mil:0.20% max126 mil ~250 mil:0.13% max所测试须按IPC-TM-650之 2.6.2.1法去进行;即试样为2吋见方,各种厚度的板材边缘须用400号砂纸磨帄.试样应先在105~110℃的烤箱中烘1小时,并于干燥器中冷却到室温后,精称得到“前重”(W1).再浸于室温的水中(23±1℃)24小时,出水后擦干又精称得“后重”(W2).由其增量即可求得对原板材吸水的百分比.板材的“吸水性”不可太大,以免造成在焊接高温中的爆板,或造成板材玻纤束中迁移性的“漏电”,或“阳极性玻璃束之漏电”(CAF Conductive Anodic Filament)等问题.59、Watermark水印双面板之基板板材中(Rigid Double Side;通常有8层7628的玻纤布),在第四层玻纤布的“经向”上,须加印基板制造商的“标志”(Logo).凡环氧树脂为耐燃性之FR-4者,则加印红色标志,不耐燃者则加印绿色标志,称为“水印”.故双面板可从板内的“标志”方向,判断板材的经纬方向.60、Yield Point屈服点,降服点对板材施加拉力使产生弹性限度以外而出现永久性的拉伸变形,此种外来应力的大小,或板材抵抗变形的弹性极限,谓之屈服点.后者说法亦可以Yield Strength“屈伏强度”做为表达.还可说成是弹性行为(Elastic Behavior)的结束或塑性行为(Plastic Behavior)的开始,即两者之分界点.CEM Composite Epoxy Material;环氧树脂复合板材FR-4双面基材板是由8张7628的玻纤布,经耐燃性环氧树脂含浸成胶片,再压合而成的常用板材.若将此种双面板材中间的6张玻纤布改换成其他较便宜的复合材料,而仍保留上下两张玻纤布胶片时,则在品质及性能上相差大,但却可在成本上节省很多.目前按NEMA LI 1-1988之规范,对此类CEM 板材的规范只有两种,即CEM-1与CEM-3.其中CEM-1两外层与铜箔直接结合者,仍维持两张7628玻纤布,而中层则是由“纤维素”(Cellulose)含浸环氧树脂形成整体性的“核材”(Core Material).CEM-3则除上下两张7628 外,中层则为不织布状之短纤玻纤席,再含浸环氧树脂所成的核材.CIC Copper Invar Copper;铜箔层/铁镍合金层/铜箔层是一种限制板材在X及Y方向的膨胀及散热的金属夹心层(Metal Core).CTE Coefficiency of Thermal Expansion;膨胀系数(亦做TCE)ED Foil Electro - Deposited Copper Foil;电镀铜箔FR-4 Flame Resistant Laminates;耐燃性积层板材FR-4是耐燃性积层板中最有名且用量也是最多的一种,其命名是出自NEMA规范LI101988中.所谓“FR-4”,是指由“玻纤布”为主干,含浸液态耐燃性“环氧树脂”做为结合剂而成胶片,再积层而成各种厚度的板材.其耐燃性至少要符合UL 94的V-1等级.NEMA在“ LI 1-1988”中除了FR-4之外,耐燃性板材尚有: FR-1、FR-2、FR-3(以上三种皆为纸质基板)及FR-5(环氧树脂) .至于原有的FR-6板材现已取消(此板材原为Polyester树脂).HTE High Temperature Elongation;高温延伸性(铜箔)电镀铜箔在180℃高温中进行延伸试验时,根据IPC-MF-150F之规格,凡厚度为0.5 oz及1oz者,若其延伸率在2% 以上时,均可称为THE铜箔.RA Foil Rolled Annealed Copper Foil; 压延铜箔(用于软板)UTC Ultra Thin Copper Foil;超薄铜皮(指厚度在0.5 oz以下者)。