悬浮聚合-4.4无机分散剂(P124-P146)

悬浮聚合-4.4无机分散剂(P124-P146)

4.4-无机分散剂4.4.1 一般介绍粉末状无机分散剂主要用于甲基丙烯酸甲酯,苯乙烯等单体的珠状悬浮聚合的场合。

聚合结束后,吸附在聚合物珠粒表面的无机分散剂可以用稀酸洗去,保持聚合物制品的透明性,聚乙烯悬浮聚合很少选用无机分散剂。

在悬浮聚合方法的发展早期,就开始采用无机分散剂,长期来专利文献报道的无机分散剂种类很多,但经逐步淘汰,目前工业上使用的却只留几种。

天然无机矿物粉末性能不稳定,首先被淘汰,氢氧化铝,磷酸钙占无机分散剂的主要地位。

无机分散剂单独使用时,要使悬浮液稳定,用量较多,效果也较差,如与少量表面活性剂复合使用,则可显著提高分散稳定效果,并减少用量。

无机分散剂/高分子分散剂,/表面活性剂三者复合的当,也能取得良好效果。

无机分散剂是微细粉末,粒子愈细,则一定用量的覆盖面积愈大,悬浮液愈稳定。

目前无机分散剂多由相应化学品经复分解沉淀反应就地配制,少量表面活性剂也可在配制时加入。

在工艺上,可以用半沉降周期t1/2(min)来评价分散剂的细度或分散液的稳定性。

所谓半沉降周期是将分散液倒入100ml量筒内,使其体积恰好到100m l刻度,然后静置,观察清液-浑浊液界面下移情况,当清液界面降到50ml刻度的时间即为t1/2。

t1/2愈长,表明分散液愈稳定。

做深入研究时还可以测定单体液滴-固体粉末分散剂的接触角和液滴表面的吸附量,评价悬浮聚合体系的稳定性。

所谓吸附量,是吸附前后分散液的浓度差除以吸附前的浓度,以百分比(%)表示。

曾有报道,8种无机粉末对苯乙烯悬浮聚合稳定性的影响因素时发现,接触角θ>80。

CaCO3,CoO,NiO等,稳定效果良好;50。

<θ<80。

,如Al2O3,Al(OH)3,ZnS等,也有稳定作用,但要使稳定的最小用量却是前一类的2倍;如θ<50。

常用无机高分子絮凝剂的类别和品种

常用无机高分子絮凝剂的类别和品种无机高分子絮凝剂的特点有哪些?Al(Ⅲ)、Fe(Ⅲ)、Si(Ⅳ)的羟基和氧基聚合物都会进一步结合为聚集体,在一定条件下保持在水溶液中,其粒度大致在纳米级范围,以此发挥凝聚—絮凝作用会得到低投加量高效果的结果。

若比较它们的反应聚合速度,由Al→Fe→Si是趋于强烈的,同时由羟基桥联转为氧基桥联的趋势也按此顺序。

因此,铝聚合物的反应较缓和,形态较稳定,铁的水解聚合物则反应迅速,容易失去稳定而发生沉淀,硅聚合物则更趋于生成溶胶及凝胶颗粒。

IPF的优点反映在它比传统絮凝剂如硫酸铝、氯化铁的效能更优异,而比有机高分子絮凝剂(OPF)价格低廉。

现在它成功地应用在给水、工业废水以及城市污水的各种处理流程,包括预处理、中间处理和深度处理中,逐渐成为主流絮凝剂。

但是,在形态、聚合度及相应的凝聚—絮凝效果方面,无机高分子絮凝剂仍处于传统金属盐絮凝剂与有机高分子絮凝剂之间的位置。

其分子量和粒度大小以及絮凝架桥能力仍比有机絮凝剂差很多,而且还存在对进一步水解反应的不稳定性问题。

IPF的这些弱点促进了各种复合型无机高分子絮凝剂的研究和开发。

聚合氯化铝的特点有哪些?聚合氯化铝(PAC),又称碱式氯化铝,化学式为ALn(OH)mCL3n-m。

PAC是一种多价电解质,能显著地降低水中粘土类杂质(多带负电荷)的胶体电荷。

由于相对分子质量大,吸附能力强,形成的絮凝体较大,絮凝沉淀性能优于其他絮凝剂。

PAC聚合度较高,投加后快速搅拌,可以大大缩短絮凝体形成时间。

PAC受水温影响较小,低水温时使用效果也很好。

它对水的pH值降低较少,适用的pH范围宽(可在pH=5~9范围内使用),故可不投加碱剂。

PAC的投加量少,产泥量也少,且使用、管理、操作都较方便,对设备、管道等腐蚀性也小。

因此,PAC在水处理领域有逐步替代硫酸铝的趋势,其缺点是价格较高。

另外,从溶液化学的角度看,PAC是铝盐水解—聚合—沉淀反应过程的动力学中间产物,热力学上是不稳定的,一般液体PAC产品均应在半年内使用。

涂料无机分散剂介绍[技巧]

![涂料无机分散剂介绍[技巧]](https://img.taocdn.com/s3/m/4d1f2f27fbd6195f312b3169a45177232e60e474.png)

涂料无机分散剂介绍[技巧]涂料无机分散剂主要成分:纳米氧化钛、纳米氧化锆、纳米氧化硅铝磁化晶粒径:10-30nm 133****1332涂料无机分散剂VK-01优点:1、在水里、水性体系、水性涂料、油墨随意研磨分散很好,稳定,不絮凝。

2、等量或者代替BYK、TECH等高价有机分散剂。

1份涂料无机分散剂VK-01可以代替1-3份的高分子有机分散剂,大大降低成本。

3、耐候性好、抗紫外好、抗老化及其优异。

4、涂料分散剂VK-01把(涂层)基材里面的有机物(高分子分散剂)代替成稳定纳米二氧化钛,大大增强基材耐高温性、耐磨性,附着力,热稳定性、提高强度、硬度。

5、涂料分散剂VK-01是单个无机10-30纳米状态,可以有效填充基材、以及被涂基材的空隙、缝隙、起到封闭空隙、作用,提高耐腐蚀性能。

6、有机高分子分散剂BYK、TECH,因为他是有机高分子链状结构,有空隙,所以不能密闭,抗腐蚀性能比涂料分散剂VK-01差。

7、涂料分散剂VK-01是无机物,主要成分是二氧化钛、二氧化锆等纳米陶瓷材料,耐温可达1800度。

BYK, TECH高分子有机分散剂用量大,价格高,成本高,并且在涂料、油漆、油墨、陶瓷基材里面留下了大量有机物,导致涂层不耐温,受热200度就变黄、变黑或者粉化。

涂料分散剂VK-01作为突出的分散剂,留在涂层内的就是无机氧化物,涂层耐热性大大提高,高温不变色不粉化。

8、涂料分散剂VK-01是纳米颗粒大小,只要加入钛白粉量(或者其他无机填充物)的2--10%,按照既有的配方研磨,就可以制成比同byk系列、Tech系列分散剂等稳定一致的分散液。

9、BYK, TECH高分子有机分散剂用量大,价格高,成本高在陶瓷基材里面煅烧后留下了大量气孔,导致陶瓷不致密。

涂料分散剂VK-01加入陶瓷代替有机分散剂后能充陶瓷空隙,煅烧后也不会留气孔,并且可以降低陶瓷成瓷温度。

应用范围:1、尤其适合于涂料、油墨、油漆、陶瓷,耐腐蚀漆、油漆、丙烯酸树脂、聚氨酯树脂、环氧树脂、酚醛树脂、苯丙树脂、油墨等中。

纺织工业中的树脂整理催化剂

纺织工业中的树脂整理催化剂

在纺织工业中,树脂整理催化剂主要用于促进树脂整理剂与纤维素纤维之间的化学反应,从而改善纤维的性能,提高纺织品的质量和附加值。

以下是纺织工业中一些常见的树脂整理催化剂:

1. 氯化镁(MgCl2):氯化镁是一种常用的树脂整理催化剂,它可以促进树脂整理剂(如聚丙烯酸盐)与纤维素纤维的结合,提高整理效果。

此外,氯化镁还可以与其他催化剂(如氟硼酸钠、柠檬酸三铵等)混合使用,以协调整个树脂整理过程。

2. 氟硼酸钠(NaBF4):氟硼酸钠作为一种强酸性催化剂,可以加速树脂整理剂在纺

织品上的反应速度,提高整理效果。

此外,它还对酸性环境有较强的稳定性,有助于提高整理液的稳定性。

3. 柠檬酸三铵(NH4C4H4O6):柠檬酸三铵是一种缓冲剂,可以调节整理液的酸碱度,保持整理过程的稳定性。

同时,它还具有促进树脂整理剂与纤维素纤维之间化学反应的作用,提高整理效果。

4. 强酸性离子交换树脂:在纺织工业中,强酸性离子交换树脂作为催化剂得到越来越广泛的应用。

它们可以促进树脂整理剂与纤维的反应,提高整理效果,同时还具有去除杂质、提高溶液稳定性等优点。

5. 硼酸三乙酯:硼酸三乙酯可用作制备合成蜡、树脂、油漆和清漆的溶剂和(或)催化剂。

在纺织工业中,它也可以作为树脂整理剂的催化剂,改善纤维的性能。

这些催化剂在纺织工业中的树脂整理过程中发挥着重要作用,有助于提高纺织品的防水、防皱、耐磨损等性能。

同时,随着科学技术的不断发展,研究人员还在不断探索新型树脂整理催化剂,以满足不断提高的纺织品品质要求。

聚氯乙烯种子悬浮聚合制备聚苯乙烯树脂的研究(I)——分散剂对粒径分布的影响

是在 GP S中掺 加 少 量 弹 性 体 改 性 后 生 产 出来 P

的 , 可分 为低 抗 冲 、 它 中抗 冲、 抗 冲 3种 . 于 高 用 注射 电 器 外 壳 , 出板 材 或 片 材 等 . P 挤 E S是 由 GP P S用 发 泡 剂 处 理 而 成 , 作 建 筑 、 舶 、 用 船 汽

品的 粒径 分 布 主要靠 分散 剂 来控 制 , 尤其 是 E S P 的生 产 , 过 借 鉴 国外 的分 散剂 体 系 , 用 有机 通 采 和无 机 复合 分 散 剂 可 获 得 粒 径 分 布 比较 集 中 的

收 稿 日期 : 2 0 0 2—0 一2 l 6

作者简介 : 徐军 (9 8一) 男 , 16 , 辽宁本溪 人 , 师 , 讲 硕士 , 主要从 事高分子材料研究

1 )向四 口瓶 中加入 无机分 散剂磷 酸三钙 0 2 . g 有机分 散剂 聚 乙烯醇 2 ( . ) 0 1g表 、 5ml0 2g 和 . 面活性剂十二 烷基 苯磺 酸钠 , 注入 10ml 并 2 水开 始 搅拌 , 转数 R=2 0rm, 浴 加热 使 体 系开 使 8 p 水

维普资讯

第1 6卷

20 9 0 2.

第 3期

沈

阳

化

工

学

院

学

报

Vo. 6 No. 11 3

J OURNAL OF HENYANG NSTI S I TUTE OF CHEM I CAL TECHNOLOGY

S p2 0 e .0 2

( P ) 抗 冲级 聚 苯 乙烯 ( P ) 可 发 性 聚 苯 GP S 、 HI S 、 乙烯 ( S 等 . P S用 于 生 产 透 明 制 件 .HI S EP ) G P P

BYK-润湿分散剂快速指南

分散剂名称 产品作用和特性

BYK最传统的解絮凝助剂,用途广泛且经济 共絮凝分散剂,提高触变性,AT-204还能增强防腐性 经典的受控絮凝助剂,防浮色,轻微防沉,可后添加 一般常用于共研磨 主要用于改善水性体系的着色力 传统上一直用于哑粉分散 主要分散无机颜料,尤其是氧化铁和铬系颜料 主要改善溶剂型体系的着色力 非常好的无机颜料分散剂,强烈降粘 D-主要用于分散无机颜料,D-115价格性能通用性好

No

1 Anti-terra U 2 Anti-terra 203系列 3 BYK-P104S 4 BYK-220S 5 Disperbyk-102 6 Disperbyk-103 7 Disperbyk-107/108 8 Disperbyk-109 9 Disperbyk-110 10 Disperbyk-112/115

较低

Disperbyk®-180

较低 解絮凝型

极性

较高

2b: 较高分子量的助剂

溶剂型体系

较高

Disperbyk® -140

分子量

Disperbyk® -116

Disperbyk® -112

Disperbyk® -142 BYK® -9076

较低

较低 解絮凝型

极性

较高

2c: 较高分子量的助剂

溶剂型体系

较高

Disperbyk® -2001 Disperbyk® -2000

较低

分子量

较低 解絮凝型

极性

较高

3: 较高分子量的助剂

水性体系

较高

Disperbyk®-183/-185 Disperbyk®-191 Disperbyk®-190 Disperbyk®-184

聚合物分散剂对氟铃脲水悬浮剂流变性质的影响

山东省 自 然科学基金 ( R 0 9 M 3 ) 教育部高等学校博士学科点专项研究基金( 0 74 40 ) Z 20 D 02 、 20 0 3 06 资助项 目 通讯联 系人 : 路福绥 , , 男 教授, 士生导师 ; - a :s du eu c ; 博 E m i l @sa .d .n 研究方 向: lf 物理化学及其应用

脲质量分数等对氟铃脲水悬 浮剂 流变性质 的影响 。 结果 表明 , 以聚合 物 MO A T S为分 散剂制备 的氟铃脲水悬

浮剂 的流变行为符合 H r hl uke 模 型。在 固定氟 铃脲质 量分数 为 2 % 时 , es e B l y c — l 0 当分散 剂质量 分数 ≤3 0 .%

5 %多菌灵水悬浮剂流变性 的影响。 a o 0 Mll c m等¨ 研究 了非吸附大分子对农药水悬浮剂流变性及其物 副 理稳定性的影响。 但系统研究聚合物分散剂质量分数以及分子量对农药水悬浮剂流变性的影响 目前尚

未 见报道 。

本 文在 系统研究 苯 乙烯 丙 烯 酸无 规 共 聚 物 ( T S 分 散 剂 在 氟 铃 脲 颗 粒 界 面 吸 附 性 能 的 基 础 MO A )

第2 7卷 第 4期

21 0 0年 4月

应 用 化 学

CHI E E J RNAL O P I HE S RY N S OU F AP LED C MIT

V 12 o 4 0. 7 N .

Ap . r 201 0

聚 合 物 分 散 剂对 氟 铃 脲 水 悬 浮 剂 流 变 性质 的影 响

附, 若再增加分散剂用量 , 多余分散剂在悬浮的氟铃脲颗粒 问形成搭接 , 使其屈服值 增大 。在 MO A T S分散

悬浮聚合工艺课件

3.3 悬浮聚合生产工艺

均相聚合成粒过程:苯乙烯、MMA、醋酸乙烯酯 危险期,粘度增大

自动加速现象 放热量最大 提高温度

2023/10/20

15/49

3.3 悬浮聚合生产工艺

非均相聚合成粒过程:PVC 肉眼观察 显微镜观察

电镜

2023/10/20

16/49

微 观 成 粒 过 程

2023/10/20

成粒机理:

2023/10/20

7/49

3.3 悬浮聚合生产工艺

悬浮聚合中影响颗粒大小及其分布的因素:

(1) 反应器几何形状:如反应器长径比、搅拌器形式与 叶片数目,搅拌器直径与釜径比、搅拌器与釜底距离等。 (2) 操作条件:如搅拌器转速、搅拌时间与聚合时间的 长短、两相体积比、加料高度、温度等。 (3) 材料物理性质:如两相液体的动力粘度、密度以及 表面张力等。 (4) 随水相中分散剂浓度的增加和表面张力的下降,聚 合物颗粒粒径下降。 (5) 分散相粘度增加,则凝结的粒子难以打碎,平均粒 径增加。

(2) 任何一种单体转化为聚合物时都伴随着体积的收缩。

25℃

、

100 %转化率时: 苯乙烯

14.14

%, MMA

23.06 VAc 26.82 %,氯乙烯

35.80 %,反应液滴尺寸的收缩率相应为10%~15%。

/49

3.3 悬浮聚合生产工艺

(3) 转化率达20 % ~70 %阶段,均相反应体系的单体液 滴中,因溶有大量聚合物而粘度很大,凝聚粘结的危险性 比同样转化率但单体只能溶胀聚合物的氯乙烯液滴要大得 多。 (4) 吸附在单体-聚合物珠滴表面上的分散剂,最后沉积 在聚合物粒子的表面上,在后处理过程中能予去除,但有 的分散剂能与少量液滴的单体接枝而成为单体-分散剂接枝 高聚物,在后处理时不易除去。

BYK-Chemie助剂快速指南

2. 相容性测试 - 目测相容性 流变效果

(颗粒 / 结晶) 和

有可见颗粒 与结晶

如相容性可以接受, 无颗粒和结晶 且具有流变效果 则无须改变配方

BYK®-410 / BYK®-411 / BYK®-420 加入方法和作用模式

1.搅拌状态 (中等剪切速率) 2.均匀 3.缓慢 地加入

建立起 网络结构 结果: 强烈的触变流动行为

演讲者: 江 巍 德国毕克化学上海办事处 上海紫荆花,2005年02月23日

BYK-Chemie润湿分散剂快速指南

分散剂名称 产品作用和特性

主要分散氧化颜料和酸性碳黑,阳离子,易吸潮 主要分散有机颜料,与热塑性丙烯酸及纤维素相容性好 主要分散有机颜料,与环氧树脂的相容性很好。 水性乳胶漆用分散剂 经典的有机颜料分散稳定助剂 专为分散DPP红而开发,若有S-2105配合效果更佳。 主要分散有机颜料,一般胺值较D-160系列低。 主要分散无机颜料和填料,一般可水油通用。 无树脂或需树脂研磨的水性分散剂 需树脂的水性分散剂

No

11 D-130 12 D140 13 D-142 14 D-154 15 D-160系列 16 D-166 17 D-170系列 18 D-180系列 19 D-190 20 D-191

演讲者: 江 巍 德国毕克化学上海办事处 上海紫荆花,2005年02月23日

BYK-Chemie润湿分散剂快速指南

1: 较低分子量的助剂

较高

溶剂型体系 Bykumen® BYK®-P 104 S

分子量

BYK®-220 Anti-Terra® 204

S Anti-Terra® 203

Disperbyk®

Disperbyk®-130 Disperbyk®-108 Anti-Terra® U

PS-b-PEO为分散剂的苯乙烯悬浮聚合

PS-b-PEO为分散剂的苯乙烯悬浮聚合张鸿聖;赵忠夫;杨景;马文花;张春庆【摘要】The poly(styrene-b-ethylene oxide)(PS-b-PEO)block copolymer was synthesized via living anionic polymerization and was used as dispersing agent in styrene suspension polymerization. The relative molecular weight of PS block and the mass fraction of PEO block in PS-b-PEO were characterized respectively. The effect of the amount of PEO block in PS-b-PEO(the mass fraction of PEO block in styrene monomers), the mass fraction of PEO block in PS-b-PEO, and the agitation rate on the particle characteristics of PS polymerization were investigated. The results show that PS-b-PEO copolymers are synthesized successfully with PS blocks of molecular weight of5000 and PEO block in the mass fraction ranging from3.5% to27.3%. The particle size of PS gradually increases and the particle size distribution widens with the increase of the mass fraction of PEO block while the amount of PEO block is unchanged in styrene suspension polymerization. When PS-b-PEO copolymer in which the mass fraction of PEO block is5.0% is used as dispersant, the particle size of PS decreases and the particle size distribution narrows with the amount of PEO blocks rising from0.05% to1.20%. The particle size of PS declines when the agitation rate varies from220 r/min to570 r/min, and suspension polymerization proceeds steadily.%采用活性负离子聚合技术设计并合成了聚苯乙烯(PS)-聚环氧乙烷(PEO)嵌段共聚物(PS-b-PEO),并以此为分散剂进行苯乙烯悬浮聚合.分析了PS-b-PEO中PS嵌段的相对分子质量及PEO嵌段的质量分数,并考察了PS-b-PEO中PEO嵌段的质量分数、用量(PS-b-PEO中PEO嵌段占苯乙烯单体的质量分数)和搅拌速率对苯乙烯悬浮聚合颗粒特征的影响.结果表明:成功合成了PS嵌段相对分子质量为5000,PEO嵌段质量分数为3.5%~27.3%的PS-b-PEO;PEO嵌段用量相同时,随着PEO嵌段质量分数的增加,苯乙烯悬浮聚合得到的PS颗粒粒径逐渐增大且分布变宽;以PEO嵌段质量分数为5.0%的PS-b-PEO为分散剂时,PEO嵌段用量由0.05%增加到1.20%,PS颗粒粒径逐渐减小且分布变窄;搅拌速率由220 r/min增加到570 r/min,悬浮聚合仍能稳定进行且PS颗粒粒径减小.【期刊名称】《合成树脂及塑料》【年(卷),期】2017(034)003【总页数】5页(P1-5)【关键词】聚苯乙烯-聚环氧乙烷嵌段共聚物;分散剂;活性负离子聚合【作者】张鸿聖;赵忠夫;杨景;马文花;张春庆【作者单位】大连理工大学化工学院辽宁省高分子科学与工程重点实验室,辽宁省大连市116024;大连理工大学化工学院辽宁省高分子科学与工程重点实验室,辽宁省大连市116024;大连理工大学化工学院辽宁省高分子科学与工程重点实验室,辽宁省大连市116024;大连理工大学化工学院辽宁省高分子科学与工程重点实验室,辽宁省大连市116024;大连理工大学化工学院辽宁省高分子科学与工程重点实验室,辽宁省大连市116024【正文语种】中文【中图分类】TQ325.2工业上多采用悬浮聚合工艺生产聚苯乙烯(PS),悬浮聚合体系具有温度易控、生产周期短、成本低、纯度高等特点[1]。

悬浮凝胶颗粒复合调堵剂研究与应用

悬浮凝胶颗粒复合调堵剂研究与应用王充【摘要】The existing deep profile control in water injection in liaohe oil field block drive granule deep profile control agents exist poor temperature resistance,salt resistance properties,shear capacity,and easy breaking under high pressure,using easy to decompose in a reservoir,it is difficult to effectively block within a thick layer of high permeability zone,results were unsatisfactory.For improving plugging technology in high temperature and high salinity reservoir,a suspension gel particle composite plugging agent which is mainly composed ofpolymers,Crosslinking agents,suspension gel particles of matter was developed.The blocking agent is a molecular flexible chain of resistancing temperature,and alkali group and with strength high,toughness big of elastic body particles adjustable profile agent,solution currently particles class adjustable profile agent exists of problem,while using in reservoir geological conditions Xia polymer and AC Alliance agent formed gel colloidal Department of carrying liquid and suspended gel glue particles while injected,blocking agent seal blocking efficiency wasenhanced,blocking water adjustable profile effect was improved.%辽河油田注水区块现有深部调驱颗粒类深部调剖剂存在耐温、耐盐性差,抗剪切能力低,高压下易破碎,在油藏内使用易分解,很难有效封堵厚油层内的高渗透条带,效果均不理想.为改善高温高盐油藏调堵技术,研制出一种悬浮凝胶颗粒复合调堵剂,主要是由聚合物、交联剂、悬浮凝胶颗粒等物质组成.该堵剂是一种带有分子柔性链的耐温、耐碱基团并且具强度高,韧性大的弹性体颗粒调剖剂,解决目前颗粒类调剖剂存在的问题,同时利用在油藏地质条件下聚合物与交联剂形成凝胶体系的携带液与悬浮凝胶颗粒同时注入,增强了调堵剂封堵效率,提高了堵水调剖效果.【期刊名称】《化学工程师》【年(卷),期】2017(031)001【总页数】5页(P61-65)【关键词】深部调驱;悬浮凝胶颗粒;调堵剂;高温高盐;辽河油田【作者】王充【作者单位】中国石油华北油田公司第一采油厂,河北任丘062552【正文语种】中文【中图分类】TE358目前,辽河油田注水区块多采用调剖堵水、深部调驱、二元驱等技术改善水驱开发效果。

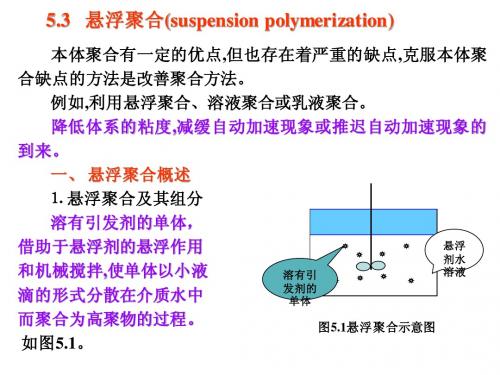

悬浮聚合

搅拌剪切力

单体 聚合物

① ② 表面张力

粘合) 聚集 (粘合 粘合 ⑤

聚集(粘合) ④聚集 粘合 聚集(粘合 聚集 粘合) 粘合 分散

悬浮聚合单体液滴分散图 5.2 悬浮聚合单体液滴分散-合一模型

5.3 自由基型悬浮聚合

⒋ 悬浮剂 ⑴ 悬浮剂及其悬浮作用 为了使单体和水形成的体系变为稳定的分散体系,必须加 为了使单体和水形成的体系变为稳定的分散体系 必须加 入一种具有悬浮作用的物质——悬浮剂。 悬浮剂。 入一种具有悬浮作用的物质 悬浮剂 能降低水的表面张力,对单体液滴起保护作用 对单体液滴起保护作用,防止单体液 能降低水的表面张力 对单体液滴起保护作用 防止单体液 滴聚集,使单体 使单体-水这一不稳定的分散体系变为较稳定的分散体 滴聚集 使单体 水这一不稳定的分散体系变为较稳定的分散体 系的这种作用称为悬浮作用或分散作用。 系的这种作用称为悬浮作用或分散作用。 具有悬浮作用的物质称为悬浮剂或分散剂。 具有悬浮作用的物质称为悬浮剂或分散剂。 ⑵ 悬浮剂的分类及悬浮机理 ① 悬浮剂的分类 水溶性高分子化合物和不溶于水的无机化合物。 水溶性高分子化合物和不溶于水的无机化合物。 水溶性高分子化合物中有聚乙烯醇,聚丙烯酸 聚丙烯酸,聚乙烯吡咯 水溶性高分子化合物中有聚乙烯醇 聚丙烯酸 聚乙烯吡咯 烷酮,聚甲基丙烯酸的盐类 甲基纤维素,羧甲基纤维素和明胶等 聚甲基丙烯酸的盐类,甲基纤维素 羧甲基纤维素和明胶等. 烷酮 聚甲基丙烯酸的盐类 甲基纤维素 羧甲基纤维素和明胶等

5.3 自由基型悬浮聚合

溶有引发剂的一个单体小液滴,就相当本体聚合的一个小单 溶有引发剂的一个单体小液滴 就相当本体聚合的一个小单 因此悬浮聚合也称为小本体聚合。 元,因此悬浮聚合也称为小本体聚合。 因此悬浮聚合也称为小本体聚合 主要组分是单体、引发剂、悬浮剂和介质水。 主要组分是单体、引发剂、悬浮剂和介质水。 ⒉ 悬浮聚合的分类 悬浮聚合可根据单体对聚合物溶解与否 单体对聚合物溶解与否,将其分为均相悬浮 悬浮聚合可根据单体对聚合物溶解与否 将其分为均相悬浮 聚合和非均相悬浮聚合。 聚合和非均相悬浮聚合。 ⑴ 均相悬浮聚合 如果聚合物溶于其单体中,则聚合物是透明的小珠 则聚合物是透明的小珠,该种悬 如果聚合物溶于其单体中 则聚合物是透明的小珠 该种悬 浮聚合称为均相悬浮聚合或称珠状聚合。 浮聚合称为均相悬浮聚合或称珠状聚合。 如苯乙烯的悬浮聚合、甲基丙烯酸甲酯的悬浮聚合为均相 如苯乙烯的悬浮聚合、 悬浮聚合。 悬浮聚合。 ⑵ 非均相悬浮聚合 如果聚合物不溶于其单体中,聚合物是不透明的小颗粒 聚合物是不透明的小颗粒,该 如果聚合物不溶于其单体中 聚合物是不透明的小颗粒 该 悬浮聚合称为非均相悬浮聚合或称沉淀聚合。 悬浮聚合称为非均相悬浮聚合或称沉淀聚合。 如氯乙烯、偏二氯乙烯、 如氯乙烯、偏二氯乙烯、三氟氯乙烯和四氟乙烯的悬浮聚 合为非均相悬浮聚合。 合为非均相悬浮聚合。

PVC悬浮聚合用PVA分散剂性能影响因素分析

段时间, 记录分散层 体积 随时问 的变化。以振

响。辅助分散剂能溶于单体 , 使初级粒子稳定 , 减少 熔结而形成疏松骨架, 从而增加 内表面积和孔隙度。

界面张力低 、 保胶 能力 适 中 的辅助 分散 剂 可使初级 粒子聚结成开孔 的疏松 聚结 体 。前者 为水溶性聚合

荡取出时分散层 的体积来评 价 P V A分散剂 的分 散能力 , 分散层 液滴小 , 分散层体积大 , 分散 能力 强; 放置一定 时问后分散层体积随时间的变化来 评价 P V A分散剂的保胶能力 , 能保持分散层液滴 大小及体积大小 , 则保胶 能力较强¨ 引。 实验 研究 ¨ …表 明 , 影响 P V A分 散剂 的分散

,

一

。

是世界上最早实现工业化生产的塑料 品种之 由 于聚氯 乙烯树脂 具 有难 燃 、 抗 化 学腐 蚀 、 耐

磨、 电绝缘性优 良和机械强度较高等优点 , 在加工 过程 中可以加入添加剂或采用适 当的工艺和设备 生产 出各种各样的塑料制品, 在工业 、 农业 、 建筑 、 日 用品 、 包装 以及电力等方面具有广泛的应用 , 且 生产 成 本低 , 因而得 到迅 猛发 展 , 在 五大 通 用 塑料 中位 居 第二 【 1 . 2 】 。

2 0

《 维纶通讯》

2 0 1 6年 1 2月

P V C悬 浮 聚 合 用 P V A分 散 剂 性 能 影 响 因素 分 析

白富 字

吴 远友

王宏 星

欧阳 志

( 内蒙古双欣环保材料股份有限公司, 内蒙古鄂 尔多斯 0 1 6 0 1 4 )

[ 摘

分析。

要] 对 P V C悬浮聚合 用 P V A分 散剂的 分散 性能 , 特别 是分散 能力 和保胶 能力 的影 响因素进 行 了

悬浮聚合制备亚克力粉料分散体系研究

悬浮聚合制备亚克力粉料分散体系研究亚克力是一种重要的合成材料,在很多领域都有广泛的应用。

对于其制备过程中的分散体系的研究也是十分重要的。

本文将介绍一种利用悬浮聚合制备亚克力粉料分散体系的方法,并对该方法的关键参数进行探讨。

一、研究背景亚克力是一种热塑性聚合物,并不是单一的物质,而是由苯乙烯、甲基丙烯酸甲酯和其他丙烯酸酯等单体组成的共聚物。

其性质很稳定,具有绝缘、透明、耐化学性和耐紫外线等优点,广泛应用于照明、建筑、化妆品、机械等各个行业。

而亚克力制备的过程中,制备好的材料需要进行分散,以便于后续的加工和使用。

传统的亚克力分散方法主要是机械分散和溶剂分散。

机械分散是通过高剪切力将亚克力颗粒磨碎,但是这种方法容易破坏颗粒结构,影响材料的性能,也存在噪音大和能耗高等问题。

而溶剂分散是在溶剂中将亚克力颗粒分散,但是溶剂的挥发会导致颗粒重新聚集,且有溶剂残留的问题,不适合用于食品、医药、化妆品等领域的材料制备。

因此,为了解决上述问题,有学者研究出一种利用悬浮聚合制备亚克力粉料分散体系的方法,既能够保持颗粒形态,还能够避免溶剂的使用,适用于分散颗粒大小在5~50μm之间的亚克力颗粒。

悬浮聚合是指将单体和引发剂混合后,通过搅拌和加入稳定剂将颗粒悬浮于水中,然后在合适的温度下进行聚合反应,最终得到颗粒分散的聚合物体系。

这种方法不需要使用溶剂,同时能够将聚合物颗粒制备为均匀大小、良好形态的颗粒,因此在材料制备中得到了广泛的应用。

1.将苯乙烯和甲基丙烯酸甲酯(MMA)等单体混合后,加入过硫酸铵引发剂,搅拌一定时间使引发剂均匀分布。

2.将稳定剂(如十二烷基苯磺酸钠)加入水中,并加热至60°C以上。

3.将1中乳液缓慢注入2中,搅拌使颗粒悬浮于水中。

4.在水浴中进行聚合反应,直到反应完成。

5.将得到的乳液进行离心分离,将沉淀体积分散于水中,再反复清洗干净即可得到亚克力粉料分散体系。

三、关键参数的研究1.单体比例苯乙烯和MMA是亚克力共聚物的主要单体,它们的比例对亚克力聚合物的性能有着很大的影响。

悬浮聚合-4.4无机分散剂(P124-P146)

4.4-无机分散剂4.4.1 一般介绍粉末状无机分散剂主要用于甲基丙烯酸甲酯,苯乙烯等单体的珠状悬浮聚合的场合。

聚合结束后,吸附在聚合物珠粒表面的无机分散剂可以用稀酸洗去,保持聚合物制品的透明性,聚乙烯悬浮聚合很少选用无机分散剂。

在悬浮聚合方法的发展早期,就开始采用无机分散剂,长期来专利文献报道的无机分散剂种类很多,但经逐步淘汰,目前工业上使用的却只留几种。

天然无机矿物粉末性能不稳定,首先被淘汰,氢氧化铝,磷酸钙占无机分散剂的主要地位。

无机分散剂单独使用时,要使悬浮液稳定,用量较多,效果也较差,如与少量表面活性剂复合使用,则可显著提高分散稳定效果,并减少用量。

无机分散剂/高分子分散剂,/表面活性剂三者复合的当,也能取得良好效果。

无机分散剂是微细粉末,粒子愈细,则一定用量的覆盖面积愈大,悬浮液愈稳定。

目前无机分散剂多由相应化学品经复分解沉淀反应就地配制,少量表面活性剂也可在配制时加入。

在工艺上,可以用半沉降周期t1/2(min)来评价分散剂的细度或分散液的稳定性。

所谓半沉降周期是将分散液倒入100ml量筒内,使其体积恰好到100ml刻度,然后静置,观察清液-浑浊液界面下移情况,当清液界面降到50ml刻度的时间即为t1/2。

t1/2愈长,表明分散液愈稳定。

做深入研究时还可以测定单体液滴-固体粉末分散剂的接触角和液滴表面的吸附量,评价悬浮聚合体系的稳定性。

所谓吸附量,是吸附前后分散液的浓度差除以吸附前的浓度,以百分比(%)表示。

曾有报道,8种无机粉末对苯乙烯悬浮聚合稳定性的影响因素时发现,接触角θ>80。

CaCO3,CoO,NiO等,稳定效果良好;50。

<θ<80。

,如Al2O3,Al(OH)3,ZnS等,也有稳定作用,但要使稳定的最小用量却是前一类的2倍;如θ<50。

,如果石墨和高岭土,则将聚结。

添加表面活性剂可以改变水-油-固的界面性质,润湿,吸附情况。

对于单体-水-分散剂-表面活性剂的不同体系,对接触角大小的要求也不相同,上述数值仅供参考。

BYK分散剂简介

产品简介溶剂型体系用高分子量润湿分散剂BYK-AT203 适用于中到低极性溶剂型和无溶剂体系,可增高触变性。

在填充体系,降低了流挂倾向。

此外,对漆膜的耐水性并无不良影响。

当加入到防腐蚀底漆中,能提高其保护性。

产品参数包装:25kg产品简介BYK-AT204溶剂型体系用高分子量润湿分散剂较之ANTI-TERRA-203, ANTI-TERRA-204 还可用于非极性体系,它与石油溶剂相互混溶。

极性越低则触变性增加越多。

适宜的基料是长、中、短油醇酸,氯乙烯共聚物,氯化橡胶和环氧。

在“低颜料用量的”体系,也能降低流挂倾向。

此外,对漆膜的水性灵敏度并无不良影响。

当加入到防腐蚀底漆,能提高其保护性。

产品参数包装:25kg产品简介润湿分散剂BYK-ATU 是溶剂型工业和建筑涂料用标准的润湿分散剂。

还可以用于制有机膨润土浆,使之有优良的胶冻性能。

产品参数包装:25kg产品简介BYK-9076无溶剂体系和颜料浓缩浆用润湿分散剂明显降低粘度并使研磨料具有牛顿型流动; BYK-9076 特别适用于稳定酸性或中性炭黑颜料;本产品不含增塑剂。

BYK-9076 的活性组份完全满足食品接触法规21CFR(FDA) § 175.105 “胶粘剂”和§175.300“含树脂和聚合物的涂料”的要求。

产品参数包装:25kg产品简介BYK-9077无溶剂体系和颜料浓缩浆用润湿分散剂降低粘度并使研磨料具有牛顿型流动;DISPERBYK-9077 特别适用于稳定碱性炭黑颜料;本产品不含增塑剂。

产品参数包装:25kg产品简介BYK-P 104 S溶剂型体系用润湿分散剂BYK-P 104 S 的适用体系与 BYK-P 104 相同。

此助剂中还含有少量聚硅氧烷共聚物,故对防止浮色更有效。

有机硅还有助于防止贝纳德漩涡和条纹,增进表面滑爽,流平以及消光剂或铝粉的定向,因而常不需另外添加有机硅助剂。

产品参数包装:25kg产品简介BYK-103溶剂型消光浆用润湿分散剂DISPERBYK-103 用于生产高浓度的消光浆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.4-无机分散剂4.4.1 一般介绍粉末状无机分散剂主要用于甲基丙烯酸甲酯,苯乙烯等单体的珠状悬浮聚合的场合。

聚合结束后,吸附在聚合物珠粒表面的无机分散剂可以用稀酸洗去,保持聚合物制品的透明性,聚乙烯悬浮聚合很少选用无机分散剂。

在悬浮聚合方法的发展早期,就开始采用无机分散剂,长期来专利文献报道的无机分散剂种类很多,但经逐步淘汰,目前工业上使用的却只留几种。

天然无机矿物粉末性能不稳定,首先被淘汰,氢氧化铝,磷酸钙占无机分散剂的主要地位。

无机分散剂单独使用时,要使悬浮液稳定,用量较多,效果也较差,如与少量表面活性剂复合使用,则可显著提高分散稳定效果,并减少用量。

无机分散剂/高分子分散剂,/表面活性剂三者复合的当,也能取得良好效果。

无机分散剂是微细粉末,粒子愈细,则一定用量的覆盖面积愈大,悬浮液愈稳定。

目前无机分散剂多由相应化学品经复分解沉淀反应就地配制,少量表面活性剂也可在配制时加入。

在工艺上,可以用半沉降周期t1/2(min)来评价分散剂的细度或分散液的稳定性。

所谓半沉降周期是将分散液倒入100ml量筒内,使其体积恰好到100ml刻度,然后静置,观察清液-浑浊液界面下移情况,当清液界面降到50ml刻度的时间即为t1/2。

t1/2愈长,表明分散液愈稳定。

做深入研究时还可以测定单体液滴-固体粉末分散剂的接触角和液滴表面的吸附量,评价悬浮聚合体系的稳定性。

所谓吸附量,是吸附前后分散液的浓度差除以吸附前的浓度,以百分比(%)表示。

曾有报道,8种无机粉末对苯乙烯悬浮聚合稳定性的影响因素时发现,接触角θ>80。

CaCO3,CoO,NiO等,稳定效果良好;50。

<θ<80。

,如Al2O3,Al(OH)3,ZnS等,也有稳定作用,但要使稳定的最小用量却是前一类的2倍;如θ<50。

,如果石墨和高岭土,则将聚结。

添加表面活性剂可以改变水-油-固的界面性质,润湿,吸附情况。

对于单体-水-分散剂-表面活性剂的不同体系,对接触角大小的要求也不相同,上述数值仅供参考。

4.4.2 氢氧化镁或碱式碳酸镁碳酸镁溶解度较大,很少用作悬浮聚合分散剂,而选用氢氧化镁或碱式碳酸镁。

MgCl2 + 2NaOH→Mg (OH)2 + 2NaCl碱式碳酸镁实际上是氢氧化镁和碳酸镁的复盐,由碳酸钠水溶液和硫酸镁(或氯化镁)水溶液就地反应而成。

2NaCO3 + 2MgSO4 + H2O →Mg(OH)2.MgCO3+2NaSO4+CO22NaCO3+2MgCl2+H2O→Mg(OH)2.MgCO3+NaCl+4NaCl+CO2两溶液的加料次序,加料速度,搅拌速度,温度等因素对离子细度和悬浮聚合体系的稳定性均有影响。

一般先将部分或全部碳酸钠水溶液,(8%-10%)加入配制槽内,保持60到70℃温度,在一定搅拌强度下以适当的速度同时加入余下的碳酸钠溶液和碳酸镁容液,(15%到16%)。

加料次序颠倒,加料速度太慢,加料过快而搅拌速度太慢,或温度过高,均使沉淀粒子变粗从而使稳定保护效果变差。

氢氧化镁或碱式碳酸镁多用作甲基丙烯酸甲酯的悬浮(共)聚合,而苯乙烯悬浮聚合则多选用羟基磷酸钙做分散剂。

由氯化镁和氢氧化钠溶液配制成的氢氧化镁颗粒细,保护能力强,稳定性好。

固含量0.2%的溶液经陈化24小时,半沉降周期长达48分钟,清液界面清晰,形成氢氧化镁沉淀的反应速度快,在短时间内反应就较完全,怎么呈针状晶体,实际上陈化半小时t1/2就趋向稳定。

当MMA:水=1:2(质量),Mg(OH)2浓度为0.2%(对水)时,Mg(OH)2在单体夜滴上的吸附量为5.3%;有20*10-6十二烷基苯磺酸钠(SDBS)存在时,吸附量也不过9%,增加得不多添加其它表面活性剂也类似。

表面活性剂的添加一方面降低了界面张力,使单体分散成更细的液滴,这就需要更多到无机粉末来保护稳定;另一方面,表面活性剂又能改变粉末的界面特性,增加其亲油性和吸附量,提高粉末的利用效率。

如果效率的提高足以弥补因界面张力下降而增加的粉末量,则悬浮聚合过程趋于稳定;反之则可能失稳。

因此表面活性剂的添加并不一定有利于聚合体系的稳定。

例如上述提示添加4*10-6烷基苯甲醛树脂聚氧乙烯硫酸盐(SOPA), 也可使吸附量增加至9.4%,但聚合时却失稳结块;而加SDBS 并以焦磷酸钠作缓冲剂,无需添加表面活性剂,就可以使悬浮聚合获得满意的结果,但羟基磷酸钙做分散剂是必须添加SDBS。

4.4.3 羟基磷酸钙羟基磷酸钙是目前用得比较普遍的无机分散剂,特别适于苯乙烯悬浮聚合。

4.4.3.1 制备方法,羟基磷酸钙,实际上是磷酸钙和氢氧化钙的复盐,由氯化钙水溶液和磷酸钠水溶液经复分解反应配制而成。

在反应过程中,有一系列磷酸盐产生。

这些中间产物都是热力学不稳定像相,经一定的时间才能转变成稳定的HAP。

因此, 配置HAP时,需要一定的陈化时间,主要目的是让不稳定的中间物充分转变。

这与氢氧化镁的快速向上反应只需要很短的陈化时间有所不同。

氢氧化钠配制后陈化半小时就可使t1/2趋向定值;但HAP配之后却要陈化6-8h才能获得稳定的t1/2值。

4.4.3.2,性能和表面活性剂的作用,HAP晶体呈针形结构,经电镜观察发现,长轴为0.12到0.25微米,, 短轴为0.02到0.05微米,其尺寸与制备条件,发育程度有关。

在苯乙烯液滴表面的吸附层厚度约0.25微米,这一尺寸,虽与HAP长轴尺寸相当,但非垂直吸附,而是平躺多层吸附。

HAP精配之后成化24小时,半沉降周期约7.5min,低于Mg(OH)2的t1/2(48min)。

表面活性剂一般使油水界面张力降低,使单体分散成更细小的液滴。

在这一点上,SDBS与许多其它表面活性剂具有相同的作用,都可使苯乙烯与水的界面张力降至20*10-3N/m左右,但惟有HAP,SDBS配合使用才能使聚合体系稳定,可见有特殊的分散保护机理。

由氯化钙和磷酸钠溶液配置HAP时初期的晶体小,比表面大,经过陈化晶体增大,结构也发育完善。

如配制初期就加入SDBS,则与HAP表面结合改变了表面结构,增加HAP的亲油性,提高了苯乙烯对HAP的吸附量,从而阻止液滴聚并促进稳定。

相反氢氧化镁添加SDBS,易生成十二烷基苯磺酸镁沉淀,消耗部分氢氧化镁,而且长链型十二烷基苯磺酸镁起着一定的凝聚架桥作用,反而容易使聚合体系结块。

以前配制苯乙烯悬浮聚合用的HAP时,往往采用NaHPO4-NaHCO3的PH缓冲体系,在一定温度下陈化相当长的时间,但根据上述机理,不用这一缓冲体系,采用常温低浓快速搅拌快速滴加,在适当时候加入SDBS溶液,经短期陈化就可简便地制得HAP/SDBS分散体系。

这一体系用于苯乙烯悬浮聚合,用量明显减少,(水量的0.1%),强制的粒度合格的聚苯乙烯。

4.4.3.3,HAP/高分子分散剂的复合单独使用无机分散剂制备大粒子聚苯乙烯时,由于分散剂浓度低,粒径及其分布对分散剂浓度的变化很敏感,控制困难。

采用无机分散剂和高分子分散剂复合体系,可改善聚合物粒度及其分布的稳定性。

HAP/PV A复合体系用于苯乙烯悬浮聚合就是一例。

不加SDBS,HAP单独用作苯乙烯悬浮分散剂时,聚合不易成功,液滴往往聚并而成油层分离出来,使用HAP/PV A体系(总量0.1份/100份水)时,即使不加SDBS,只要PV A(日本KH-20)在0.025份以上,苯乙烯悬浮聚合也能成功,但随其中PV A使用量的增加,Sauter平均粒径(d32)和粒径分布方差均变小。

但PV A<0.025份时,则将结块失控,见表4-10。

在这个复合分散体系中,PV A起着主要作用,HAP除协助阻碍液滴聚并外,并使粒径变小且分布窄。

采用HAP/PV A/DSBS复合体系,HAP和PV A 将同时发挥分散稳定作用,且有一最佳比。

表4-11表明,HAP/PV A复合分散剂总量为0.045~0.10份/100份水时,聚苯乙烯粒径及其分布均属良好,其中粒径为0.1~2.0mm的级份大于98.8%。

St:水=50:100~100:100,HAP/PV A总用量0.045份时,粒径的增加和其分布的加宽都较平缓。

用悬浮溶胀接枝共聚方法来制备氯化聚乙烯/苯乙烯/丙烯腈接枝共聚物(ACS)时,也可采用HAP/PV A/SDBS复合分剂,HAP/PV A的最佳重量配比为2.2/1.HAP/PV A/SDBS复合分散体系的稳定机理可以双层保护模型来解释。

首先时PV A吸附在苯乙烯液滴表面,形成内层,其中OH基团伸向外层,与HAP的羟基形成氢键,使HAP处于外层。

HAP,尤其添加SDBS后,有一定带电性,形成一定的双电层,进一步促使液滴稳定。

用悬浮局和法制备大粒径聚聚苯乙烯时,HAP/PV A/SDBS是较理想的分散体系,用量少,粒径分布窄,粘釜轻等,兼有单组分分散剂的优点。

4.5 明胶明胶是动物蛋白质类的亲液胶体,由牲畜、鱼类的骨、皮、鳞、内脏膜等原料经轻度水解而后提纯制得,主要用于食品、医药、照相器材等行业。

食品级或照相级明胶均可用做悬浮聚合的分散剂,不久前还用于紧密型聚氯乙烯树脂的生产。

4.5.1 制法生产明胶的原始化合物称做胶原蛋白(胶阮),经轻度水解后才成为明胶,进一步水解,经过一系列中间产品,最后成为氨基酸。

可见氨基酸是明胶大分子的结构单元,明胶属多肽类高分子。

根据原料的不同,明胶分子有近20种氨基酸,高级照相明胶由上千个氨基酸单元组成,平均分子量达5~6万。

根据生产方法的不同,市场上有三类明胶:碱处理明胶,酸处理明胶,酶处理明胶。

4.5.2 性质,针对分散剂的要求,简明扼要介绍明胶的等电点,粘度,吸水性和溶胀性,凝胶化作用和凝胶点,表面张力,保护胶体的性质。

对食品照相等用途的性能要求从略。

(1)等电点,明胶由氨基酸组成属于两性化合物,在酸性溶液中解离而带阳电荷,在碱性溶液中则解离而带阴电荷。

在某一PH值,明胶蛋白分子上同时存在氨基和羧基两性离子,正负电荷相等,在电场中并不向阳极或阴极移动,这时的PH值称为等电点。

碱处理明胶的等电点为PH=4.7~5.2,无石灰的纯明胶等电点恰为4.7,酸处理明胶的等电点为PH=8~9,元石胶原的等电点PH=6。

在等电点附近,明胶的许多性质都有一明显转变,例如浑浊度和凝胶强度较高,而是水溶液粘度,吸水性和溶胀性,渗透压导电性却最小。

(2)粘度粘度是明胶的重要质量指标,在工业产品中列为第一项规格。

通常先配成14.82%纯明胶(无水分无灰)溶液,在40℃下通过恩氏粘度计,记录流下200ml胶液所需的秒数t40,另在20℃下测量200ml水通过恩氏粘度计的秒数t20,两者之比,称作恩氏粘度E40(=t40/t20),这个完全按照特定的条件来测定。

粘度大小首先与明胶分子量有关,工业明胶的粘度为7,照明明胶16,食品明胶12(E40)。