多晶电池生产工艺流程

多晶硅到电池板的工艺流程

多晶硅到电池板的工艺流程英文回答:The process of transforming polycrystalline siliconinto solar panels involves several steps. Let's take acloser look at the process flow:1. Silicon Ingot Growth: The first step is to produce silicon ingots. This is done by melting polycrystalline silicon and then slowly cooling it to form a solidcylindrical ingot. The ingot is then sliced into thin wafers.2. Wafer Surface Treatment: The wafers are then subjected to various surface treatments to removeimpurities and create a smooth and clean surface. This process typically involves etching, cleaning, and polishing.3. Doping: Doping is the process of introducing impurities into the silicon wafers to modify theirelectrical properties. This is done by diffusing specific dopant materials, such as phosphorus or boron, into the wafers. The dopants create an excess or deficiency of electrons, which is crucial for the functioning of solar cells.4. Anti-Reflection Coating: To enhance the efficiency of solar cells, an anti-reflection coating is applied to the surface of the wafers. This coating reduces the amount of light reflected away from the cell, allowing more light to be absorbed and converted into electricity.5. Metalization: Metal contacts are then applied to the front and back surfaces of the wafers. These contacts serve as electrical connections for the flow of current generated by the solar cells. Typically, a screen-printing technique is used to deposit a layer of metal paste, which is then fired to create a durable and conductive contact.6. Cell Testing: After metalization, the solar cells are tested to ensure their electrical performance meets the required standards. This involves measuring parameters suchas voltage, current, and efficiency.7. Cell Interconnection: In this step, individual solar cells are interconnected to form a solar module or panel. The cells are connected using soldering or conductive adhesive, and electrical connections are made between the front and back contacts of adjacent cells.8. Encapsulation: To protect the solar cells from environmental factors such as moisture and mechanical stress, they are encapsulated using a transparent and durable material, typically a polymer or glass. This encapsulation also helps to improve the overall durability and lifespan of the solar panel.9. Framing: The encapsulated solar cells are then framed to provide structural support and facilitate installation. The frame is usually made of aluminum orsteel and includes mounting holes for easy attachment to mounting systems.10. Final Testing and Packaging: The completed solarpanels undergo a final round of testing to ensure their electrical performance and quality. Once approved, the panels are packaged and prepared for distribution and installation.中文回答:将多晶硅转化为太阳能电池板的工艺流程包括以下几个步骤:1. 硅锭生长,首先需要生产硅锭。

多晶电池PECVD工序工艺标准

1.范围本文件制定了多晶电池PECVD工序Roth&Rau链式镀膜设备,Centrotherm和捷佳创管式镀膜设备的安全防护措施、工艺要素、过程控制要点。

合格判定方法等内容。

本文件适用于作为多晶电池PECVD工序作业指导书、检验规范编制的依据。

2.引用文件C—IS—008 《多晶电池生产各工序工艺技术参数》3 产品或在制品生产环境3.1生产环境要求温度20℃-25℃;相对湿度:30%-50%,无凝露;保持正压,净化度在十万级以上。

3.2外围条件3.2.1Roth&Rau SINA L/XL/XXL冷却水:总流量约311L/min;进水压强4bar——6bar,进出水压差3bar;进水温度18℃——22℃;气体:压缩空气压强:6bar--7bar,流量:约100L/min,无水,无油;吹扫氮气压强为6bar--7bar,流量约700L/min(XL),1330L/min(XXL);硅烷、氨气和氢气的压强为1.5bar--2.5bar;排风:单个等离子冷却风流量约110m³/h,排风最大温度65℃;工艺腔室泵排风393L/min。

3.2.2管式设备冷却水:进水压强6bar,出水压强4bar;进水温度20℃-23℃。

气体:压缩空气压强:4bar——6bar;硅烷、氨气和氢气的压强为1.5bar--2.5bar。

4 安全防护措施4.1着装要求:净化服、净化帽、PVC手套、口罩;4.2取片工具:镊子、吸笔。

5 工艺装备及易耗品Roth&Rau设备、Centrotherm管式设备、捷佳创管式设备、Manz机械手、jonas&Redemann 机械手、石墨舟、载片盒、高温隔热手套、PVC手套、口罩、镊子、吸笔、石英管、无尘布、无水乙醇。

6 工艺流程装载——加热——镀膜——冷却——卸载7 工艺要素7.1 工艺配方:湿法刻蚀工序转下的硅片,硅烷、氨气。

7.2 工艺参数:参考C—IS—008《多晶电池生产各工序工艺技术参数》相关内容。

多晶电池生产工艺流程培训课件

• 原理:利用硝酸的强氧化性和氢氟酸的络合性,对硅进行氧化和络合 剥离,导致硅表面发生各向同性非均匀性腐蚀,从而形成 类似“凹陷

坑”状的绒面。

•

Si + HNO3 → SiO2 + NOx ↑ + H2O

•

SiO2 + 6HF → H2SiF6 + 2H2O

二、太阳电池生产工艺

二、的接触和遮光率;Ag浆料中的 玻璃添加料在高温(~700度)下烧穿SiN膜,使得Ag金属接触硅 片表面,在银硅共熔点(760度)以上进行合金化。

二、太阳电池生产工艺

分类检测

工作原理:

本系统通过模拟AM(Air Mass)1.5 1000W/m2太阳光脉冲照射PV电 池表面产生光电流,光电流流过可编程模拟负载,在负载两端产生电 压,负载装置将采样到的电流、电压传送给SCLoad计算,得到IV曲线 及其它指标,并根据实际光强和温度对它们进行修正。SCLoad 根据 测试结果,按照给定的分类规则分类,将分类结果传送给分检系统,

多晶电池生产工艺流程

目录

一、 太阳电池简介 二、 太阳电池生产工艺

一、太阳电池简介

1、太阳电池简介 太阳电池是一种对光有响应并能将光能转 换成电力的器件。

太阳能电池,又叫光生伏打电池,它是以半 导体材料为基础的一种具有能量转换功能 的半导体器件,是太阳能光伏发电的最核 心的器件。

一、太阳电池简介

二、太阳电池生产工艺

二、太阳电池生产工艺

• 工序六,丝网印刷:

•

用丝网印刷的方法,完成背场、背电极、正栅

线电极的制作,以便引出产生的光生电流;

•

工艺原理:

•

给硅片表面印刷一定图形的银浆或铝浆,通过

多晶硅电池片的生产流程

印刷和烧结工艺

印刷和烧结工艺的作用是制作太阳能电池的正负两个电极,正极和 印刷和烧结工艺的作用是制作太阳能电池的正负两个电极 背极的结构尺寸分别如右图所示。Al背场除收集电流外,还有对光的反 还有对光的反 射作用,进一步提高对入射光的利用率。 刮刀将浆料以一定的速度和角度压入丝网的漏孔中,浆料透过漏孔 浆料透过漏孔 附着在硅片表面,并形成预先设计好的图形。丝网的目数及丝径决定可 丝网的目数及丝径决定可 印刷图形的宽度。 烧结过程是使硅片通过链式烧结炉中的不同温区,作用是干燥硅片 作用是干燥硅片 上的浆料,将浆料中的有机组分挥发完全,使浆料中的金属成分和硅片 使浆料中的金属成分和硅片 形成良好的欧姆接触。 印刷工序: 印刷工序:

原理:利用硝酸的强氧化性和氢氟酸的络合性 利用硝酸的强氧化性和氢氟酸的络合性,对硅进行氧化和络合剥离, 导致硅表面发生各向同性非均匀性腐蚀,从而形成 类似“凹陷坑”状的绒面。 导致硅表面发生各向同性非均匀性腐蚀

Si + HNO3 → SiO2 + NOx ↑ + H2O SiO2 + 6HF → H2SiF6 + 2H2O

n1 = n0 n2

2

r1 n0

n1 d 1 = λ 0 / 4

r2 1

δ1

n1d1 = λ0 / 4

3. H钝化(Passivation) 表面钝化和体钝化,体钝化对多晶作用尤其大。 表面钝化:钝化表面Si悬挂键;体钝化:钝化硅片体内 钝化硅片体内 杂质和缺陷,包括悬挂键、过渡金属络合物、C、O以 以 及扩散杂质等。

大于600C

5POCl3 === 3PCl5 + P2O5

在有氧气的存在时,POCl3热分解的 反应式为:

4 POCl3 + 3O2 === 2P2O5 + 6Cl2 2P2O5 + 5Si === 5SiO2 + 4P

20.5%以上效率多晶电池量产技术路线

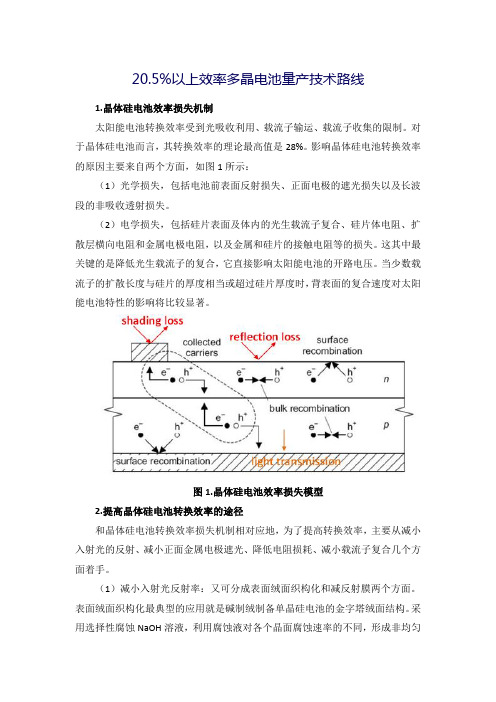

20.5%以上效率多晶电池量产技术路线1.晶体硅电池效率损失机制太阳能电池转换效率受到光吸收利用、载流子输运、载流子收集的限制。

对于晶体硅电池而言,其转换效率的理论最高值是28%。

影响晶体硅电池转换效率的原因主要来自两个方面,如图1所示:(1)光学损失,包括电池前表面反射损失、正面电极的遮光损失以及长波段的非吸收透射损失。

(2)电学损失,包括硅片表面及体内的光生载流子复合、硅片体电阻、扩散层横向电阻和金属电极电阻,以及金属和硅片的接触电阻等的损失。

这其中最关键的是降低光生载流子的复合,它直接影响太阳能电池的开路电压。

当少数载流子的扩散长度与硅片的厚度相当或超过硅片厚度时,背表面的复合速度对太阳能电池特性的影响将比较显著。

图1.晶体硅电池效率损失模型2.提高晶体硅电池转换效率的途径和晶体硅电池转换效率损失机制相对应地,为了提高转换效率,主要从减小入射光的反射、减小正面金属电极遮光、降低电阻损耗、减小载流子复合几个方面着手。

(1)减小入射光反射率:又可分成表面绒面织构化和减反射膜两个方面。

表面绒面织构化最典型的应用就是碱制绒制备单晶硅电池的金字塔绒面结构。

采用选择性腐蚀NaOH溶液,利用腐蚀液对各个晶面腐蚀速率的不同,形成非均匀腐蚀,在硅表面形成类似金字塔形状的绒面,如图2A。

制得绒面的反射率可达到10%左右。

依靠表面金字塔形的绒面结构,对光进行多次反射,不仅减少了反射损失,而且改变了光在硅中的前进方向,延长了光程,增加了光生载流子的产量;曲折的绒面又增加了结面积,从而增加对光生载流子的收集率。

对于多晶硅电池而言,由于硅片晶粒晶向的不均匀,无法使用碱制绒。

为有效降低绒面反射率,目前已经有反应离子刻蚀(RIE)或者湿法纳米黑硅技术应用到规模化生产中。

RIE通常使用SF6/O2混合工艺气体,在蚀刻过程中,F自由基对硅进行化学蚀刻形成可挥发的SiF,O自由基形成SixOyFz对侧墙进行钝化处理,形成绒面结构,如图2B。

多晶电池扩散工序工艺标准

1 范围本标准制定了Tempress/Centrotherm/捷佳创DS-300A扩散炉的扩散参数、加工步骤、过程控制要点以及检测项目等内容。

本标准适用于作为多晶电池扩散工序作业指导书、检验规范编制的依据。

2 引用文件C-IS-008《多晶电池生产各工序工艺技术参数》3 产品或在制品生产环境3.1 环境要求:级别:三千级;温度范围18℃--25℃,湿度:40%--70%.3.2 外围要求:3.2.1 Tempress扩散炉外围要求排风要求:废排压力:≤-20mmH203.2.2 Centrotherm扩散炉外围要求3.2.2.1 排风要求总排风:大于1000m³/h单体:大于1000m³/h气柜废排:大于1000m³/hHousing:大于1000m³/h鼓泡器:大于1000m³/h3.2.2.2冷却水要求进水要求:温度:15℃--25℃,最高27℃,最小流量65L/min,去除悬浮物和颗粒,最大压强8bar绝对值出水要求:比进水至少小4Bar,温度最高40℃3.2.2.3 气体要求压缩空气:无水、无油,压力4Bar—8Bar工艺气体的纯度至少达到99.9999%,半导体级要求氮气压强:400kpa—1000kpa氧气压强:400kpa—1000kpa3.2.3捷佳创扩散炉冷却水:软水,温度:18℃--26℃,水压:4Bar--8Bar工艺气体的纯度至少达到99.9999%,半导体级要求氮气压强:400kPa--1000kPa氧气压强:400kPa--1000kPa3.2.3捷佳创扩散炉冷却水:软水,温度:18℃--26℃,水压:0.2MPa--0.4MPa氮气:0.3MPa--0.6MPa压缩空气:0.4MPa--0.6MPa废气排气口: 大于250㎡/h排气口:大于300㎡/h4 安全防护措施着装要求:戴手套、口罩,穿净化服。

5 工艺准备及易耗品Centrotherm扩散炉及机械手、tempress扩散炉、捷佳创扩散炉、方块电阻测试仪、石英舟、防热手套、橡胶手套、口罩、少子寿命测试仪、R2D机械手。

光伏多晶电池制备工艺方法[发明专利]

![光伏多晶电池制备工艺方法[发明专利]](https://img.taocdn.com/s3/m/738929ffdb38376baf1ffc4ffe4733687f21fc4c.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201810797853.0(22)申请日 2018.07.19(71)申请人 横店集团东磁股份有限公司地址 322118 浙江省金华市东阳市横店工业区(72)发明人 许成德 陈健生 董方 郑正明 厉文斌 (74)专利代理机构 杭州杭诚专利事务所有限公司 33109代理人 尉伟敏(51)Int.Cl.H01L 31/0216(2014.01)H01L 31/18(2006.01)(54)发明名称光伏多晶电池制备工艺方法(57)摘要本发明公开了一种光伏多晶电池制备工艺方法,包括如下步骤:先将多晶硅片依次进行清洗制绒、扩散制结和湿法刻蚀操作;将湿法刻蚀后的多晶硅片放进热氧化设备中,进行制备,使多晶硅片表面形成氧化层膜;采用镀膜设备,在上一步骤中形成的氧化层膜基础上,沉积多层减反射薄膜;将从上一步骤中所得的多晶硅片,进行印刷电极和烧结处理,并制成光伏多晶电池片;将上一步骤中制成的光伏多晶电池片经过电注入设备处理;将经电注入处理后的光伏多晶电池片,进行电性能效率以及光衰数据测试。

本发明具有能够提高光伏多晶电池转换效率的特点。

权利要求书1页 说明书5页 附图2页CN 109065642 A 2018.12.21C N 109065642A1.一种光伏多晶电池制备工艺方法,其特征是,包括如下步骤:(1-1)先将多晶硅片依次进行清洗制绒、扩散制结和湿法刻蚀操作;(1-2)将湿法刻蚀后的多晶硅片放进热氧化设备中,进行制备,使多晶硅片表面形成氧化层膜;(1-3)采用镀膜设备,在步骤(1-2)中形成的氧化层膜基础上,沉积多层减反射薄膜;(1-4)将从步骤(1-3)中所得的多晶硅片,进行印刷电极和烧结处理,并制成光伏多晶电池片;(1-5)将步骤(1-4)中制成的光伏多晶电池片经过电注入设备处理;(1-6)将经电注入处理后的光伏多晶电池片,进行电性能效率以及光衰数据测试。

多晶电池生产工艺流程

多晶电池生产工艺流程引言多晶电池是一种常见的太阳能电池,其制造过程需要经历多个工艺环节。

本文将介绍多晶电池的生产工艺流程,包括硅料制备、电池片生产、电池组装等环节。

硅料制备多晶电池的关键材料是硅料,它主要由硅石制得。

硅石经过选矿、破碎、粉碎等步骤后,通过冶炼和晶体生长等工艺加工成多晶硅。

选矿选矿是将含有较高硅含量的矿石从众多矿石中分离出来的过程。

常见的矿石有石英砂、石英岩等。

选矿的目的是获得纯度较高的硅石。

破碎和粉碎选矿后的硅石需要进一步破碎和粉碎,以获得符合要求的粒度。

通常采用颚式破碎机和球磨机进行破碎和粉碎。

冶炼破碎和粉碎后的硅石通过高温冶炼的方式提取纯度较高的硅。

冶炼过程中,硅石加入还原剂和助熔剂,通过高温反应生成纯度较高的硅。

晶体生长通过冶炼得到的硅制成硅棒,再通过晶体生长工艺,使硅棒逐步生长为多晶硅。

晶体生长通常采用Czochralski方法或素描方法。

电池片生产多晶电池片是多晶电池的核心组成部分,通过将硅材料制成电池片,可以将太阳能转化为电能。

切割硅片首先,将制得的多晶硅进行切割,制成薄片。

切割硅片的过程需要使用专用的切割机械,以保证切割的精确度和平整度。

研磨和抛光切割好的硅片表面可能存在一些不平整的部分,需要进行研磨和抛光。

研磨和抛光可以提高电池片表面的质量和光吸收能力。

电池片制备经过研磨和抛光的硅片需要进行光栅化处理和P-N结制备。

光栅化处理是为了提高电池片的光吸收能力,而P-N结制备是为了实现正负极之间的电荷传导。

金属化经过P-N结制备的电池片需要进行金属化处理,即在电池片表面涂覆金属电极。

金属电极的作用是将电池片中的电荷导出,形成电流。

电池组装电池组装是将多个电池片组装在一起,形成一个完整的电池。

清洗和检查在组装过程之前,需要对电池片进行清洗,以去除表面的杂质和污染物。

清洗后,还需要对每个电池片进行检查,确保无缺陷和损坏。

接线焊接接下来,将多个电池片通过焊接连接起来。

焊接通常使用铜带或铝带进行,以确保电流的传导性和可靠性。

多晶工艺流程及多晶炉简介

第七个步骤里则是约在30分钟以内把绝缘笼的位置上升至20~30公分处。 第八个步骤则是利用较长的冷却时间(4到6个小时左右)使得炉内中心TC2 DS-Block电

需经过喷涂处理

石英坩锅

纯水 氮化硅粉

1600 ml 加热 10 分钟

200

2 加热 6 小时

1000

3 保温 3 小时

1000

4 降温

室温

自然冷却时间:10-12小时

工艺流程-装料过程

DSS炉外围设施要求

电:

400 VAC, 3 , 200 kVA, 50 Hz

冷却水(PCW水系统)

600

20

Mode

400

10

200

0

0

-10

1 230 459 688 917 11461375 1604183320622291 252027492978

时间

Inlet 进气系统

抽气系统

2021/6/18

多晶炉压力系统

DSS多晶炉的压力控制模式分为:Vacuum和gas 两种模式 在Vacuum模式里,所有的气体输入阀门都是关闭的,而V1阀门是打开的,以让 机器进行抽真空。 在Gas模式中,则是气体输入阀门V2及气体输出阀门V3是开启的,与此相关的设 定用inlet或outlet来控制,保证气体在炉腔中的设定压力。

2021/6/18

2021/6/18

2021/6/18

2021/6/18

加热

熔硅

N型多晶硅组件技术路线图

n型多晶硅电池组件技术路线图中国电子信息产业发展研究院2022年1月10日一、n型多晶电池产业链概述n型多晶产品产业链与晶硅电池产业链大相径庭,如下图所示。

从产业链构成来看,n型多晶电池产业链分为上游、中游和下游。

上游包括多晶硅料、n型铸锭、n型多晶硅片生产;中游包括n型多晶电池片、组件生产;下游主要是光伏发电系统的集成与建设;此外包括配套的设备和材料。

图1 光伏电池产业链从产业链各环节技术细节看,n型多晶电池与主流晶硅电池相比大体相同,但存稍许细节差异。

硅料环节并无差异;铸锭环节,n型多晶铸锭采用磷(P)掺杂替代硼(B);切片环节,由于多晶硅片中晶粒取向不规则,缺陷及杂质较多,细线容易发生断线,因此用于n 型多晶硅锭切割的金刚线母线直径大于单晶硅片,且随着多晶硅片需求减缓,用于多晶硅片的金刚线母线直径降幅趋缓。

同时,硅片厚度一般为170μm,更薄将造成碎片率升高;电池环节,目前n型多晶硅电池采用异质结和PERT工艺居多,以PERT工艺为例,特殊工艺主要为硼扩和多晶硅层沉积;组件环节并无差异。

图2 n型多晶硅电池工艺流程图二、技术研发情况n型铸锭及n型多晶电池研究起源于本世纪初,2017年取得较大突破。

2017年,德国Fraunhofer ISE的研究人员在实验室通过n型技术,将多晶电池的效率提高到21.9%,随后又将效率提升至22.3%(20mm×20mm)。

浙江晶科研发的n型多晶硅电池(156mm×156mm)效率达到22.12%,n型双面组件功率378.6W,均为当前世界纪录。

浙江大学实验室获得电阻率1-3 Ω·cm的铸造n型多晶硅材料。

南昌大学开发无氧扩散技术,在扩硼/磷方阻、扩散浓度分布可控性方面优于液态源法。

中来光电、中科院宁波材料所和南开大学等掌握了接触钝化结构、材料和器件应用方面的关键技术。

2019年11月,天合光能股份有限公司宣布其光伏科学与技术国家重点实验室研发的高效n型多晶i-TOPCon太阳电池光电转换效率高达23.22%,创造了当时大面积多晶电池新的世界纪录。

多晶硅太阳能电池生产工艺

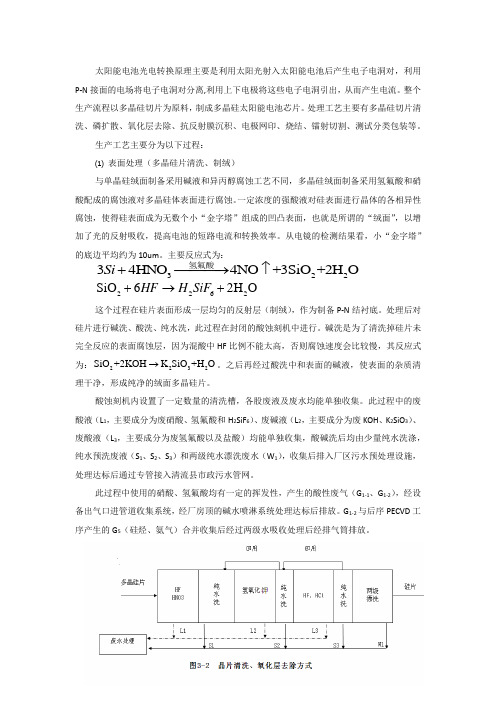

太阳能电池光电转换原理主要是利用太阳光射入太阳能电池后产生电子电洞对,利用P-N 接面的电场将电子电洞对分离,利用上下电极将这些电子电洞引出,从而产生电流。

整个生产流程以多晶硅切片为原料,制成多晶硅太阳能电池芯片。

处理工艺主要有多晶硅切片清洗、磷扩散、氧化层去除、抗反射膜沉积、电极网印、烧结、镭射切割、测试分类包装等。

生产工艺主要分为以下过程:⑴ 表面处理(多晶硅片清洗、制绒)与单晶硅绒面制备采用碱液和异丙醇腐蚀工艺不同,多晶硅绒面制备采用氢氟酸和硝酸配成的腐蚀液对多晶硅体表面进行腐蚀。

一定浓度的强酸液对硅表面进行晶体的各相异性腐蚀,使得硅表面成为无数个小“金字塔”组成的凹凸表面,也就是所谓的“绒面”,以增加了光的反射吸收,提高电池的短路电流和转换效率。

从电镜的检测结果看,小“金字塔”的底边平均约为10um 。

主要反应式为:32234HNO 4NO +3SiO +2H O Si +−−−→↑氢氟酸2262SiO 62H O HF H SiF +→+这个过程在硅片表面形成一层均匀的反射层(制绒),作为制备P-N 结衬底。

处理后对硅片进行碱洗、酸洗、纯水洗,此过程在封闭的酸蚀刻机中进行。

碱洗是为了清洗掉硅片未完全反应的表面腐蚀层,因为混酸中HF 比例不能太高,否则腐蚀速度会比较慢,其反应式为:2232SiO +2KOH K SiO +H O →。

之后再经过酸洗中和表面的碱液,使表面的杂质清理干净,形成纯净的绒面多晶硅片。

酸蚀刻机内设置了一定数量的清洗槽,各股废液及废水均能单独收集。

此过程中的废酸液(L 1,主要成分为废硝酸、氢氟酸和H 2SiF 6)、废碱液(L 2,主要成分为废KOH 、K 2SiO 3)、废酸液(L 3,主要成分为废氢氟酸以及盐酸)均能单独收集,酸碱洗后均由少量纯水洗涤,纯水预洗废液(S 1、S 2、S 3)和两级纯水漂洗废水(W 1),收集后排入厂区污水预处理设施,处理达标后通过专管接入清流县市政污水管网。

多晶工艺流程

多晶工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!多晶硅工艺流程1. 硅烷气体净化对硅烷气体进行净化处理,去除杂质,保证硅烷气体的纯度。

太阳能多晶电池片生产流程简介(ppt 72页)

硅块清洗机

将开方好的晶棒连同晶托一起取下 放入80度热水中,将晶托与晶棒分 离

硅片生产工艺流程介绍

3、线开方去胶

将开方后的晶棒放入清洗机中清洗后,将晶棒依次取下,再用铲子将晶棒和晶托上的胶铲掉 放到待检区,检验尺寸,合格后准备进入下一工序;

硅片生产工艺流程介绍

4、测试

IR

• 少子寿命偏低: 1、从该晶锭的配料可知,由于该晶锭使用 33.3%上边皮,与25.9%的埚底料,正是这两种料,会引起低少子寿 命的产生。

• 电阻率异常:电阻偏高超出0.5-3欧姆范围,配料有问题。

44

电池对硅片的监控

45

来料检验

来料检验: 1. 一箱抽一两包检查是否有 破片、气孔、脏片、规格数量是否与外标签一致。 2. 在生产过程中发现来料异常及时隔离。 3. 统计数据,及时向硅片部门投诉。

多晶铸锭

8

晶锭生产工艺流程介绍

6. 拆锭

7.晶锭检测

拆锭

晶锭检测

产品规格: a、 845*845*260mm(450) b、690*690*240mm (240)

主要性能参数: c、P型,电阻率0.5-3Ω·cm; d、少子寿命>1μs; e、氧含量≤1.0×1018 atoms/cm3,碳含量≤5×1017atoms/cm3

lifetime

电阻率

GT 红外探伤测试仪

SEMILAB少子寿命测试仪 WT-2000P

IR在开方后,每硅棒都量测, 确定杂质、隐裂。

Life time 在开方后,每硅棒 都量测,确定无效头尾位置,用 来截断

SEMILAB电阻率测试仪 RT-100

电阻率在开方后,每一硅锭( 25根硅棒)抽五根量测头中尾各 一点(取晶锭四角及中央晶棒)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、太阳电池简介

• 首先是P-N结附近的电子和空穴发生扩散运动:N型区域 的电子向P型区域扩散,相对于P型区域的空穴向N型区 域扩散。

一、太阳电池简介

• 在界面层附近,由于电子和空穴的迁移,就会使N区域 呈现正电性,而P区域呈现负电性。于是形成一个由N区 域指向P区域的内电场。

一、太阳电池简介

工序二,扩散/制结:

•

硅片的单/双面液态源磷扩散,制作N型发

射极区,以形成光电转换的基本结构:PN结。

•

POCl3 液态分子在N2 载气的携带下进入炉

管,在高温下经过一系列化学反应磷原子被置

换,并扩散进入硅片表面,激活形成N型掺杂,

与P型衬底形成PN结。主要的化学反应式如下:

• POCl3 + O2 → P2O5 + Cl2;

• 如果硅中掺入硼,镓等元素,由于这些元素可 捕获电子,就形成空穴半导体,用P表示。

• 如果掺入可以释放电子的磷,砷元素,就形成 电子型半导体,用N表示。

一、太阳电池简介

3、硅太阳能电池工作原理 (二)、P-N结 • P型半导体和N型半导体结合,交界面会形

成一个P-N结,形成P-N结内电场,阻碍着电 子和空穴的移动。

• P2O5 + Si → SiO2 + P

二、太阳电池生产工艺

二、太阳电池生产工艺

二、太阳电池生产工艺

• 工序三,等离子刻边: 去除扩散后硅片周边形成的短路环;

二、太阳电池生产工艺

二、太阳电池生产工艺

• 工序四,去除磷硅玻璃:

•

去除硅片表面氧化层及扩散时形成的磷硅玻璃(磷硅

玻璃是指掺有P2O5的SiO2层)。

通常用Al金属浆料印满整个背面,一是为了克服由

于电池串联而引起的电阻,二是减少背面的复合;

二、太阳电池生产工艺

• 背电极印刷及烘干(银浆或铝浆);背电场印刷及烘干 (铝浆);正面电极印刷(银浆)。

二、太阳电池生产工艺

二、太阳电池生产工艺

• 工序七,烘干和烧结:

•

目的及工作原理:

•

烘干金属浆料,并将其中的添加料挥发(前3个区);在背

• 在正面形成银硅合金,形成良好的接触和遮光率;Ag浆料中的 玻璃添加料在高温(~700度)下烧穿SiN膜,使得Ag金属接触硅 片表面,在银硅共熔点(760度)以上进行合金化。

二、太阳电池生产工艺

分类检测

工作原理:

本系统通过模拟AM(Air Mass)1.5 1000W/m2太阳光脉冲照射PV电 池表面产生光电流,光电流流过可编程模拟负载,在负载两端产生电 压,负载装置将采样到的电流、电压传送给SCLoad计算,得到IV曲线 及其它指标,并根据实际光强和温度对它们进行修正。SCLoad 根据 测试结果,按照给定的分类规则分类,将分类结果传送给分检系统,

• 3、硅太阳能电池工作原理 • (三)、光生伏特效应 • 太阳光照在半导体P-N结界面层上,会激发出新的

空穴-电子对,在P-N结电场的作用下,在P-N结内 部空穴由N区流向P区,电子由P区流向N区,接通 电路后就形成电流。我们把这种效应叫做“光生 伏特效应”,也就是太阳能电池的工作原理,因 此,太阳电池又称为“光伏电池”。

二、太阳电池生产工艺

• 太阳电池生产工艺流程

二、太阳电池生产工艺

• 工序一,硅片清洗制绒:

• 目的——HNO3 对硅表面氧化, 打破了硅表面的Si2H 键, 使Si 氧化为SiO2 , 然后HF溶解SiO2 , 并生成络合物H2SiF6 。从而导致硅表面发生各向同性 非均匀性腐蚀, 形成的半球状的绒面, 有利于减少光反射, 增强光吸收。

二、太阳电池生产工艺

二、太阳电池生产工艺

•

• 工序五,PECVD:

•

目的——渡减反射膜+钝化:

•

PECVD即等离子体增强化学气相淀积设

备,Plasma Enhanced Chemical Vapor Deposi

tion; 制作减少硅片表面反射的SiN 薄膜

(~80nm);

• 反应气体为SIH4和NH3

二、太阳电池生产工艺

二、太阳电池生产工艺

• 工序六,丝网印刷:

•

用丝网印刷的方法,完成背场、背电极、正栅

线电极的制作,以便引出产生的光生电流;

•

工艺原理:

•

给硅片表面印刷一定图形的银浆或铝浆,通过

烧结后形成欧姆接触,使电流有效输出;

•

正面电极用Ag金属浆料,通常印成栅线状,在

实现良好接触的同时使光线有较高的透过率;背面

分检系统将已分类的电池放到相应的电池盒里。

太阳电池的电性能参数:

Isc (短路电流)

Uoc (开路电压)

Impp (最大电流)

Umpp (最大电压) Pmpp(最大功率) Rs(串联电阻)

Rsh(并联电阻) FF(填充因子)

EFF(转换效率)

太阳能电池的效率计算公式

S-硅片面积 E-光强(正常1000W 50W)

多晶电池生产工艺流程

2013/5/3 汪昭辉

目录

一、 太阳电池简介简介

1、太阳电池简介 太阳电池是一种对光有响应并能将光能转 换成电力的器件。

太阳能电池,又叫光生伏打电池,它是以半 导体材料为基础的一种具有能量转换功能 的半导体器件,是太阳能光伏发电的最核 心的器件。

• 原理:利用硝酸的强氧化性和氢氟酸的络合性,对硅进行氧化和络合 剥离,导致硅表面发生各向同性非均匀性腐蚀,从而形成 类似“凹陷

坑”状的绒面。

•

Si + HNO3 → SiO2 + NOx ↑ + H2O

•

SiO2 + 6HF → H2SiF6 + 2H2O

二、太阳电池生产工艺

二、太阳电池生产工艺

一、太阳电池简介

2、太阳电池分类

一、太阳电池简介

• 晶体硅电池—单晶硅

一、太阳电池简介

• 晶体硅电池—多晶硅电池

一、太阳电池简介

• 3、硅太阳能电池工作原理 • (一)、硅的掺杂 • 半导体硅原子外层有4个电子,按固定轨道绕

原子核转动。当受到外来能量作用时,这些电 子会脱离轨道成为自由电子,并在原来位置形 成一个“空穴”。

面形成铝硅合金和银铝合金,以制作良好的背接触(中间3个

区);铝硅合金过程实际上是一个对硅进行P掺杂的过程,需加

热到铝硅共熔点(577℃)以上。经过合金化后,随着温度的下

降,液相中的硅将重新凝固出来,形成含有少量铝的结晶层,

它补偿了N层中的施主杂质,从而得到以铝为受主杂质的P层,

达到了消除背结的目的。