热轧设备介绍

热轧工艺流程及其设备

热轧工艺流程及其设备

热轧工艺流程及其设备如下:

1.原材料准备:首先需要对原材料进行严格的筛选和预处理。

这些原材料一般是金属板坯、带坯、管坯或连铸坯等。

在这个过程中,会通过化学分析和物理测试确定材料的成分和性能,然后将其加工成对应的坯料。

2.加热:坯料在热轧前需要进行加热处理。

加热的目的是将金属加热到塑性温度,使之具有足够的可塑性。

加热方式有电炉加热、高频感应加热等,其中高频感应加热由于加热速度快、温度均匀性好而被广泛采用。

3.轧制:将加热后的坯料通过轧机进行轧制。

轧机是热轧生产中的核心设备,包括轧钢机、轧辊、辅助设备等。

在轧机的作用下,原料受到强大的外力作用,产生塑性变形,最终经过轧辊间的间隙得到需要的形状、尺寸。

4.冷却:板材在轧制后需要进行冷却处理。

冷却的目的是降低金属的温度,固化塑性变形过程中形成的组织。

一般有两种方法:空气冷却和水淬。

空气冷却适用于轻薄型材的制造,水淬适用于厚板的制造。

5.加工:最后一步是对板材进行后加工,包括切割、剪切、成型等步骤。

这些工序可以将板材加工成具有特定尺寸和形状的零部件或成品。

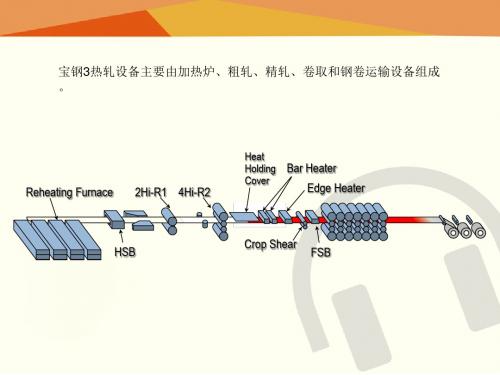

三、热轧带钢设备及控制07(CS FSB)

2、精轧机组(Finishing Mill)精轧机组位于粗轧机出口辊道或热卷箱后面,是热轧带钢生产的核心部分主要设备:边部加热器(SH)、切头剪(CS)、剪前辊道、剪前侧导板、精轧除鳞机(FSB)、精轧立辊机前辊道(FE)、精轧机,测厚、板形、测宽、测温仪表等。

精轧机组的布置:2.1 边部加热器位置:切头剪前。

作用:补偿中间坯边部温度,使其与中部温度一致。

边部与中部温差100℃,造成组织性能不均,轧辊边部磨损大。

升温:80~26080~260 ℃针对钢种:冷轧深冲钢、硅钢、不锈钢、合金钢分类:火焰型:带保温罩和煤气烧嘴。

电磁感应型:悬挂式移动型边部加热器结构2.2 切头剪位置:粗轧机后精除鳞机前。

作用:将温度低、形状不良的中间坯头部切除,便于轧件顺利通过精轧机、输出辊道进入卷取机,防止对钢和轧辊表面硌痕。

形式:转鼓式:结构简单,可分别安装不同形状的剪刃分别切头/尾。

mm 。

最大剪切厚度6060mm单侧传动式:双侧传动式:异步剪切式:剪切断面质量好,不连刀。

mm,只有一对剪刃。

曲柄式:剪刃垂直剪切,剪切厚度范围大,最大8080mm转鼓式曲柄式转鼓剪2.3 精轧除鳞机(FSB)位置:精轧机入口。

作用:去除中间坯表面的二次氧化铁皮。

为适应中间坯厚度变化,保证最佳除鳞效果,喷嘴喷射高度可调节。

精轧除鳞机结构2.4 精轧前立辊(F1E )位置:位于F1轧机前。

作用:进一步控制带钢宽度,提高宽度精度,改善边部质量。

侧压量:最大2020mm(mm(坯厚6060mm)mm) 轧制力:最大100吨功能;AWC精轧前立辊结构RALRALRAL。

(完整版)热轧1450轧机设备组成及原理简介

• (2)、点检:主要检查锁紧螺栓的紧固情况、液压缸工 作情况以及牌坊内侧滑板开口度尺寸(一般测量周期为1 个月,单侧滑板尺寸磨损超过0.5~1.5mm,需更换。)

精轧机主传动

• 1、主传动:(如图)

• ⑴、组成:电机、电机联轴器、减速机、主联轴器(带中间 筒轴,需做动平衡)、齿轮机座、鼓形齿接轴。

精轧机主传动

• ⑵、电机联轴器与主联轴器均采用鼓形齿轮与直齿内齿圈 传动。减速机采用斜齿轮传动,靠偏心套调整齿面接触与 侧隙。齿轮机座采用人字齿轮,也采用偏心套。

精轧机压下装置

• 3、上阶梯垫装置:

• 位于AGC液压缸与上支承辊之间,通过螺栓把合在AGC液 压缸上。每架轧机有1套上阶梯垫装置,阶梯垫窜动液压缸 安装在传动侧(行程600,一级行程150),2块阶梯垫中间 通过连杆铰接。4级高差,F1-F6高差80(F5-F6最后一级高 度(最厚一级)不采用,故而实际使用高差60)。

• 位于下支承辊与牌坊下横梁之间,用于调整轧机下辊系标 高,均采用液压缸驱动。抬升缸将下支承辊抬起到最高, 阶梯垫移动缸移动垫架到需要的位置,然后放下支承辊。 在阶梯垫下方设有测压仪,用来测量轧制力。共15级,每 级高差10,最后一级高度差5。

精轧机下阶梯垫

• (d+D)/2( d为下工作辊直径; D为下支承辊直径)与 下阶梯垫垫板厚度及液压缸行程的关系见下表:

精轧机主传动

• ④、鼓形齿接轴连接螺栓松动、接轴有裂纹,产生原因为 螺栓无防松,轧机堆钢及轧生钢时产生过大的扭转应力, 超过接轴许用应力产生的破坏。

热轧-设备选择

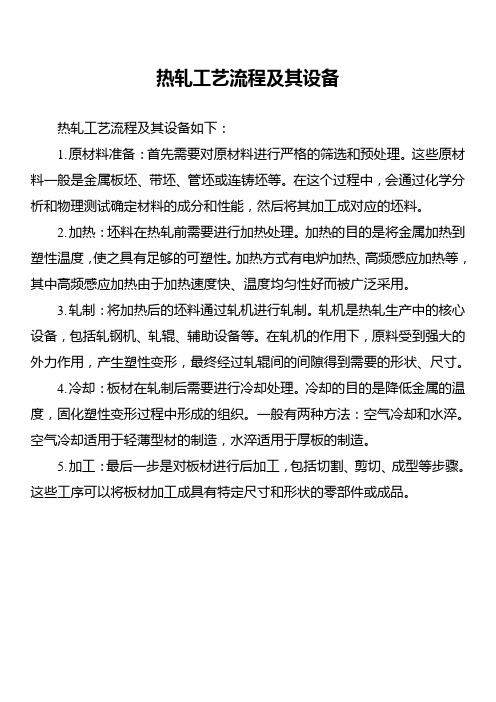

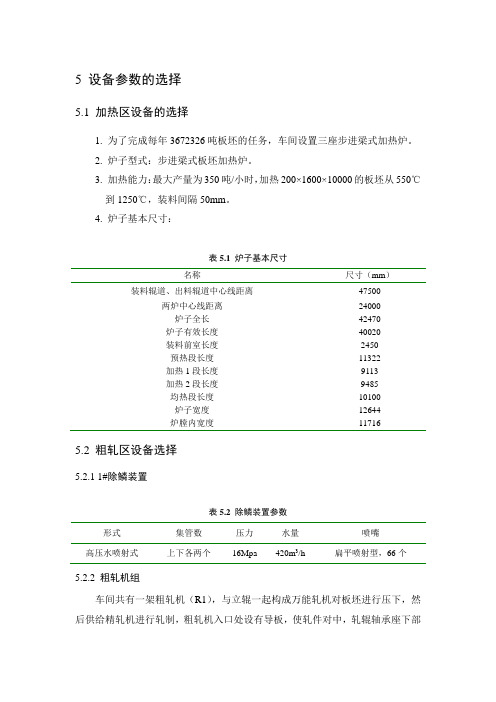

5 设备参数的选择5.1 加热区设备的选择1. 为了完成每年3672326吨板坯的任务,车间设置三座步进梁式加热炉。

2. 炉子型式:步进梁式板坯加热炉。

3. 加热能力:最大产量为350吨/小时,加热200×1600×10000的板坯从550℃到1250℃,装料间隔50mm。

4. 炉子基本尺寸:表5.1炉子基本尺寸名称尺寸(mm)装料辊道、出料辊道中心线距离47500两炉中心线距离24000炉子全长42470炉子有效长度40020装料前室长度2450预热段长度11322加热1段长度9113加热2段长度9485均热段长度10100炉子宽度12644炉膛内宽度117165.2 粗轧区设备选择5.2.1 1#除鳞装置表5.2除鳞装置参数形式集管数压力水量喷嘴高压水喷射式上下各两个16Mpa 420m3/h 扁平喷射型,66个5.2.2 粗轧机组车间共有一架粗轧机(R1),与立辊一起构成万能轧机对板坯进行压下,然后供给精轧机进行轧制,粗轧机入口处设有导板,使轧件对中,轧辊轴承座下部设有换滚滑板。

表5.3粗轧机主要参数粗轧机R1型式最大轧制力t 立柱断面积㎝2工作辊mm 支持辊mm主电动机Kw&rpm轧制速度m/s四辊可逆式40007000φ1200/1100×1780φ1550/1400×1780 2—7000× 45/85 0±45/85r/min0~4.5m/s5.2.3 粗轧机立辊粗轧机立辊(E1E2)附着在粗轧机的前面,与粗轧机一起构成万能轧机,对粗轧机中的板坯在宽度上进行强有力的压缩,并保持带钢宽度一致,同时也起着对准轧制中心线的作用。

表5.4粗轧机组立辊设备主要参数粗轧机小立辊E1E2轧辊尺寸mm轧速m/min主电动机Kw&rpm maxΦ1200/minΦ1100×525160/3202—1450×295/5905.2.4 保温罩本设备是放在延迟辊道上,主要防止带钢的降温,以保证精轧的开轧温度,同时也起到节能降耗的作用。

热轧带钢粗轧机组主要辅助设备

首钢技师学院

热轧带钢粗轧机组主要辅助设备

重型立辊轧机 特点:轧辊带有孔型,主传动电机功率大,侧压能力大,具有AWC功 能。可以减少连铸板坯的宽度规格,有利于实现热轧带钢板坯的热装,提 高带坯宽度精度和减少切损。 用途:在轧制过程中对板坯进行调宽、 控宽及头尾形状控制。

1-电动侧压系统 2-AWC液压缸 3一立辊轧机 4-回拉缸 5-接轴提升装置 6-主传动电机

⑴ 立辊轧机 分为:一般立辊轧机和有AWC(自动宽度控制)功能的重型立辊轧机 两类。其位置可以单独在第一架粗轧机前,也可以与水平轧机机架相连。 一般立辊轧机 特点:结构简单,主传动电机功率小、侧压能力普遍较小,控制水平 低,辊缝设定为摆死辊缝,不能在 轧制过程中进行调节,带坯宽度控 制精度不高。 用途:主要用于板坯宽度齐边、 调整水平轧机压下产生的宽展量, 改善边部质量。

首钢技师学院

热轧带钢粗轧机组主要辅助设备

⑵ 定宽压力机

功能:用于对板坯进行全长连续的宽度侧压。

位置:除鳞机之后。 优点:

每道次侧压量较大。可大大减少板坯宽度规格,有利于提高连铸机的

产量,还可降低板坯库存量,简化板坯库管理。 侧压的板坯边部凸出量较小。经水平轧机轧制后产生的鱼尾也较小, 有时甚至没有鱼尾,因此可减少切损,提高热轧成材率。 类型:长锤头定宽压力机和短锤头定宽压力机。

热轧带钢粗轧机组主要辅助设备

首钢技师学院

热轧带钢粗轧机组主要辅助设备

热轧带钢生产线上的主要辅助设备按不同的作业工序分为:

加热区-加热炉

粗轧区-除鳞机、板坯宽度侧压设备 中间辊道-中间辊道、热卷取箱 精轧区-飞剪、除鳞机、边部加热器、活套支撑器 冷却与卷取区-冷却装置、卷取机

加热区

粗轧区

钢铁行业热轧机使用说明书

钢铁行业热轧机使用说明书使用说明书1. 引言本使用说明书旨在为钢铁行业相关人员提供针对热轧机的详细操作指导和注意事项,以确保设备的安全操作和高效运行。

在使用本热轧机前,请仔细阅读并遵守本说明书中的所有规定和建议。

2. 设备概述2.1 型号:本热轧机的型号为XXX型。

2.2 主要构成:热轧机主要由机架、辊轧系统、冷却系统、润滑系统、电气控制系统等组成。

2.3 技术指标:请参考附录A。

3. 设备安装3.1 设备位置选择:选取平整、稳定的地面,远离水源、易燃物及其他危险品。

3.2 安全围栏:在设备周围设置围栏,确保非操作人员无法接近设备。

3.3 电源连接:接通设备所需的电源,并确保接地良好。

3.4 润滑系统:按照润滑系统操作说明,为设备添加适量的润滑油。

4. 设备操作4.1 设备预热:在开始操作之前,确保设备已经预热至适宜的工作温度,以提高生产效率和质量。

4.2 原料准备:根据生产需求,将需要加工的钢材准备齐全,并按照规定的规格和质量要求进行分类和堆放。

4.3 开机操作:依次启动各个部分,启动顺序应为润滑系统、冷却系统和主机,确保设备正常运行。

4.4 热轧操作:根据需要的加工规格,调整辊轧系统的轧辊间距,并逐步将钢材送至轧机,进行热轧加工。

操作人员需时刻注意设备运行状态,确保钢材的加工质量和设备稳定运行。

5. 安全注意事项5.1 作业人员需穿戴好防护设备,包括头盔、安全鞋等,并避免长时间暴露在高温环境中。

5.2 禁止将手部或其他物体伸入设备内部,以免发生事故。

5.3 设备需要经过定期的保养和维护,确保设备的正常运行。

请按照维护手册的要求进行相关工作。

5.4 禁止擅自更改设备的任何部分或参数,除非经过授权和专业人员的指导。

5.5 出现异常情况时,立即停机并寻求专业人员的帮助。

5.6 设备需要定期进行清洁,确保设备的卫生和工作效率。

6. 故障排除6.1 电气故障:检查电源连接是否正常,检查电路是否短路或断路,及时更换损坏的电气元件。

不锈钢热轧卷开平设备介绍

不锈钢热轧卷开平设备介绍目前市场上对于不锈钢热轧钢卷的加工基本都为开平加工和少量的分条加工。

开平加工作为一种简单的粗加工,其普及率相当高,据统计,仅无锡南方市场和东方市场及周边部分不锈钢加工中心,共有不锈钢热轧开平设备20台,按每台设备单班月加工能力3000吨计,两市场年开平热轧卷能力可以达到14.4万吨。

相对于冷轧开平,无论是从尺寸精度、板型、表面各方面指标,热轧开平的要求较低,所以对设备的精度要求也较低。

目前市场上的热轧开平设备,基本以国产设备为主,而且大部分设备都已经非常破旧。

作为开平设备,首先最为关注的自然是剪切能力,目前市场上大部分的热轧开平设备都能剪切3~16mm厚度的热轧钢卷,而市场上流通的热轧不锈钢卷,很少有厚度超过14mm的,所以设备的剪切厚度基本是满足市场需求的。

剪切能力的第二标准是剪切宽度,近些年来,市场上有大量2000mm宽幅的不锈钢热轧卷,如果是毛边卷,其宽度更会超过2000mm,所以近些年来上的热轧开平设备,基本加工能力都达到了2000mm以上。

但仍有部分老旧的设备,仅能加工1500mm宽度的热轧卷。

剪切的第三标准是剪切精度,热轧不锈钢的精度要求较低,从国标《GB4237-2007不锈钢热轧钢板和钢带》上来看,对于长度大于2000mm的不锈钢板,其长度偏差允许达到其公称长度×0.005(正偏差),拿最常见的6000mm长度标准板来说,其长度偏差允许达到30mm。

对于对角线偏差,目前国标已经用切斜度来表示,规定为宽度的1%,也就是说,1500mm×6000mm宽度的标准板,其切斜度允许为15mm。

由于国标的规定过于宽松,一般的开平设备均能达到此标准,但从客户要求角度考虑,对于尺寸精度偏差,还是必须大大提高其标准的。

不锈钢的开平加工,除了剪切作用为,另一个加工功能就是矫平能力。

金属是有弹性的,不锈钢从钢卷状态到平板状态,必须克服其弹性回复的趋向。

另外,一般热轧不锈钢均存在一定的横向弯曲(中间凸起)的现象,还有部分钢卷存在边波浪、腹波浪现象,这些都是需要依靠开平设备的矫平能力来消除的。

热轧带钢厂1780工艺设备简介教材

热轧带钢厂1780工艺设备简介教材热轧带钢是一种广泛应用于建筑、机械制造、汽车制造等领域的重要材料,因此热轧带钢厂的工艺设备对于生产质量和效率至关重要。

下面将对热轧带钢厂1780工艺设备进行简介,包括其组成和功能。

热轧带钢厂1780工艺设备主要由原料处理系统、热轧机组和辅助设备组成。

原料处理系统主要包括切割机、破碎机和喂料系统。

切割机主要用于将钢坯切割成适合热轧的尺寸,确保后续工艺的顺利进行。

破碎机则用于将大块的钢坯破碎成小块,方便后续工艺的处理。

喂料系统用于将切割好的钢坯或破碎好的钢块送入热轧机组。

热轧机组是热轧带钢厂的核心设备,主要由上下辊轧机、辊道和冷却系统组成。

上下辊轧机是热轧带钢的主要设备,其作用是通过辊轧作用将钢坯加工成带状钢材。

上下辊轧机通常由多个辊轧机串联而成,每个辊轧机都具有不同的工作功能。

其中,粗轧机主要用于将钢坯进行初轧,将其厚度逐渐降低;中轧机用于进一步降低钢材的厚度,并使其形成所需的宽度;精轧机是最后一个辊轧机,用于将钢材的厚度和宽度进一步精细调整。

辊道是将钢坯传送到辊轧机上的设备,通常由多个辊道串联而成。

辊道的作用是将钢坯顺利地送入辊轧机,并确保钢坯在辊轧机上的平稳运行。

冷却系统主要用于对热轧后的钢材进行冷却,以使其达到所需的硬度和强度。

冷却系统通常由喷淋装置和冷却塔组成。

喷淋装置将冷却水均匀地喷洒在钢材上,以吸收其热量,使其迅速冷却。

冷却塔则用于冷却喷洒过后的冷却水,以保持其冷却效果。

辅助设备主要包括切割设备、定尺设备和质检设备。

切割设备用于将热轧后的钢材切割成所需的长度,以满足客户的要求。

常见的切割设备有割切机和切割刀。

定尺设备用于将切割好的钢材定尺,以便于后续的包装和运输。

常见的定尺设备有定尺机和切头机。

质检设备用于对热轧后的钢材进行质量检测。

常见的质检设备有尺寸测量仪、表面检测仪和硬度测试仪。

总结起来,热轧带钢厂1780工艺设备主要包括原料处理系统、热轧机组和辅助设备。

热轧工艺流程及其设备

热轧厂是一个关键的金属材料生产设施,通过热轧工艺将金属坯料加热至具有塑性的温度,然后在辊道上通过轧制工序将其成形为所需尺寸和形状的金属板材。

热轧厂通过先进的设备和工艺提供高品质、高精度的产品,具有较强的市场竞争力。

一、工艺流程

1、原料准备:热轧厂的原料通常是金属坯料,如钢坯、铝坯等。

这些坯料经过清洁、切割等工序,准备成适合热轧加工的形状。

2、加热炉:坯料在加热炉中被加热至适当的温度,以提高其塑性,便于后续轧制工序。

3、轧机:加热后的坯料通过轧机进行轧制,轧机通常由一系列的辊道组成,辊道运转时将坯料连续轧制,逐渐形成所需尺寸和形状的金属板材。

4、冷却:经过轧制的板材在冷却过程中,以快速降温凝固,固化其内部的晶粒结构,增强材料的硬度和强度。

5、切割与整平:冷却后的板材通过切割设备和整平机进行切割和整平,以获得符合要求的尺寸和表面质量。

6、质检与包装:切割整平后的金属板材进行质量检验,符合标准的产品进行包装,以便储运和销售。

二、设备特点

1、加热炉:热轧厂的加热炉采用先进的高效能加热设备,可以快速将金属坯料加热至所需温度,提高生产效率。

2、轧机:热轧厂的轧机采用大型辊道,可同时轧制多条金属板材,提高生产能力。

轧机还配备智能控制系统,可以实时监测轧制过程的参数,保证产品的尺寸和表面质量。

3、切割整平设备:热轧厂的切割整平设备具有高精度的切割和整平功能,可以满足不同尺寸和表面要求的产品需求。

4、质检设备:热轧厂配备先进的质检设备,能够对产品的尺寸、表面质量、力学性能等进行全方位的检测,保证产品的质量合格。

热轧的知识点总结

热轧的知识点总结热轧是金属材料加工中的一种常见方法,它是利用高温将金属坯料进行塑性变形,从而获得所需的形状和尺寸。

热轧具有高效、高产、高质的特点,被广泛应用于钢铁、有色金属等行业。

下面将从热轧的工艺流程、设备和优缺点等方面进行总结。

一、热轧的工艺流程热轧的工艺流程主要包括预处理、加热、轧制和冷却四个步骤。

首先,通过预处理对金属坯料进行除锈、切割等处理。

然后,将金属坯料加热到适宜的温度,以提高其塑性和可变形性。

接下来,通过轧制机组对金属坯料进行连续轧制,使其逐渐变薄、变长,并得到所需的形状和尺寸。

最后,通过冷却处理使轧制后的金属材料得到固化和稳定。

二、热轧的设备热轧的设备主要包括加热炉、轧机、冷却装置等。

加热炉主要用于将金属坯料加热到所需的温度,并保持一定的热度。

轧机是热轧的核心设备,它通过辊道和辊子的运动,对金属坯料进行塑性变形和轧制。

冷却装置主要用于控制轧制后的金属材料的温度,以便固化和稳定。

三、热轧的优缺点热轧具有以下优点:1.高效性:热轧能够快速地将金属坯料轧制成所需的形状和尺寸,生产效率高。

2.质量好:热轧后的金属材料具有均匀的组织结构和较高的强度,质量稳定可靠。

3.可变性:热轧能够通过调整轧制工艺和设备参数,满足不同材料和形状的生产需求。

然而,热轧也存在一些缺点:1.能耗高:热轧需要大量的能源来进行加热和冷却处理,能耗较高。

2.设备投资大:热轧需要较大规模的设备和工厂,投资成本高。

热轧是金属材料加工中一种重要的方法,它通过高温塑性变形,使金属坯料获得所需的形状和尺寸。

热轧具有高效、高质的特点,但也存在能耗高和设备投资大等缺点。

随着技术的不断进步,热轧工艺和设备将不断改进,以满足不同材料和形状的加工需求。

热轧工艺流程及其设备

热轧工艺流程及其设备英文回答:Hot rolling is a process used in the manufacturing of steel and other metal products. It involves heating the metal above its recrystallization temperature and then passing it through a series of rollers to reduce its thickness and shape it into the desired form. This process is widely used in the steel industry for the production of sheets, plates, bars, and structural shapes.The hot rolling process can be divided into several stages. First, the raw material, usually in the form of a large metal ingot or billet, is heated in a furnace to a temperature above its recrystallization temperature. This temperature is typically between 1,100°C and 1,300°C for steel. Heating the metal to this temperature makes it more malleable and easier to shape.Once the metal is heated, it is then fed into a seriesof rollers, which apply pressure to the metal and reduceits thickness. The number and arrangement of the rollers depend on the desired final product. For example, if a flat sheet is desired, the metal may pass through a series offlat rollers. If a round bar is desired, the metal may pass through a series of grooved rollers.During the rolling process, the metal undergoes plastic deformation, which means that its shape changes permanently. This deformation is caused by the compressive forcesapplied by the rollers. As the metal passes through the rollers, it becomes thinner and longer. The temperature of the metal is carefully controlled during the rollingprocess to prevent it from cooling too quickly and becoming brittle.After the metal has been rolled to the desired thickness, it may undergo additional processes such as cooling, cutting, or surface treatment. Cooling istypically done by spraying water or other cooling agents onto the metal to bring it to a manageable temperature. Cutting is done to separate the rolled metal intoindividual pieces. Surface treatment, such as pickling or coating, may be applied to improve the appearance or corrosion resistance of the metal.Hot rolling requires specialized equipment to heat and roll the metal. The main equipment used in the hot rolling process includes furnaces for heating the metal, rolling mills for reducing its thickness, and cooling systems for bringing the metal to a manageable temperature. These equipment are typically large and complex, requiring skilled operators to operate and maintain them.中文回答:热轧是一种用于制造钢铁和其他金属产品的工艺流程。

热轧带钢厂工艺设备简介

热轧带钢厂工艺设备简介1. 前言热轧带钢是一种钢材制造工艺,常用于制造汽车、钢轨、机械设备等领域的零部件。

热轧带钢厂是进行热轧带钢生产的工厂,工艺设备是实现该生产过程的核心设备。

本文将简要介绍热轧带钢厂的工艺设备。

2. 设备概述热轧带钢厂的工艺设备主要包括轧机、剪切机、加热炉、冷却设备等。

这些设备在热轧带钢生产过程中起着关键作用。

2.1 轧机轧机是热轧带钢厂最重要的设备之一。

它通常由多组辊子组成,用于将钢坯加热至一定温度后进行不断轧制,最终得到所需的带钢产品。

在轧机中,钢坯经过初轧、中轧和精轧等多道工序,不断压制和拉伸,以达到所需尺寸、形状和物理性能。

2.2 剪切机剪切机用于将轧制好的带钢进行截断,得到符合需求的长度。

剪切机通常由切割刀和切割机构组成,能够实现高速、精确地切割带钢。

根据生产需求,剪切机可以实现不同长度的切割,从而满足不同客户的要求。

2.3 加热炉加热炉是热轧带钢生产过程中必不可少的设备之一。

它用于将待轧的钢坯加热至适宜的温度,以提高钢材的可塑性和变形能力。

加热炉通常采用燃煤或燃气进行加热,通过调节加热温度和时间,确保钢坯达到合适的加热状态,进而得到理想的带钢产品。

2.4 冷却设备冷却设备用于对热轧带钢进行快速冷却,以使其达到所需的硬度和强度。

冷却设备通常采用水冷方式,将高温带钢迅速冷却至室温。

冷却速度的控制将影响到带钢的物理性能,因此冷却设备的性能和调节能力至关重要。

3. 工艺流程热轧带钢厂的工艺流程一般可分为以下几个步骤:原料准备、加热处理、热轧和冷却处理等。

3.1 原料准备热轧带钢的主要原料是钢坯,通常为连铸坯或熔炼坯。

这些钢坯首先经过验收和质检,然后进行切割和准备。

3.2 加热处理将预先准备好的钢坯送入加热炉进行加热处理。

加热炉通常采用连续式或间歇式加热方式,根据钢材的种类和加热要求,设定合适的加热温度和时间。

3.3 热轧加热处理后的钢坯进入轧机进行热轧。

轧机通过多组辊子的不断轧制,将钢坯逐步压制和拉伸成所需的尺寸和形状。

宝钢热轧带钢相关设备介绍PPT课件

Wear of pivot cause poor parallelism of Top and Bottom Pinch Roll.

Poor gap accuracy.

Roll changing is very difficult.

8 Hours including adjusting.

夹送辊

为了延长辊子 更换时间、改 善带钢表面质 量、降低工人 劳动强度,现 在不少热轧厂 在卷取夹送辊 上设置了在线 辊面抛光装置

输出辊道

精轧设备

输出辊道对带钢表面有直接的影响。 输出辊道要求每根都必须运转正常,表面无缺陷。 由于环境恶劣,轴承、电机极容易进水。维护难度很大。

输出辊道

SMSD新设计的输出辊道电机与轴承座采用法兰联接, 可有效防止水进入电机和轴承座。

精轧设备

卷取机侧导板

卷取设备

卷取侧导板对钢卷的塔形、带钢的边部质量有直接的影响。

为了改善钢卷的塔形,对侧导板的开口度设定进行 了改善,有原来的一次短行程控制发展成2次短行 程控制。

卷取机侧导板动作图.ppt

卷取设备

卷取机侧导板结构特点

为了减少带钢边部边裂、拉毛,在侧导板上设置了立 式滚轮。滚轮可前后、上下移动。一般在生产薄带钢 时不投入使用。上下移动可延长使用时间。

带钢

卷取机夹送辊

卷取设备

夹送辊

上下移动缸

卷取设备 摆动缸

压紧气囊 磨石

三菱的夹送辊抛光机

Frame

Impact Force

卷取设备

Pinching Force

Influence of Parts wear

Roll changing method

Roll changing time (Actual data of Japanese user)

热轧设备介绍

热轧设备介绍

热轧设备是一种用于将金属材料加热至高温后进行连续轧制的设备,主要用于生产各种金属材料的板材、型材和管材等产品。

热轧设备通常由加热炉、轧机、冷却设备、输送系统和控制系统等组成。

首先是加热炉,它用于将金属原料加热至适宜的温度,以便在轧制过程中能够顺利进行塑性变形。

加热炉通常采用高温燃烧器或电加热器进行加热,可以将金属材料快速加热至数百摄氏度以上。

然后是轧机,它是热轧设备的核心部件,用于将加热后的金属材料进行轧制压制。

轧机通常由多个辊子组成,其中一些辊子旋转以施加压力,另一些辊子固定以支撑和引导金属材料的轧制过程。

通过不同轧制工艺和辊子的组合,可以生产出不同规格和形状的金属板材、型材和管材等产品。

此外,热轧设备还包括冷却设备,用于将轧制后的金属材料进行快速冷却以保持其结构和性能。

输送系统用于将原料和成品在各个工序之间进行输送,而控制系统则用于监测和调节整个生产过程,保证产品质量和生产效率。

总的来说,热轧设备是现代工业生产中不可或缺的设备之一,它能够高效地生产出各种金属制品,广泛应用于钢铁、有色金属等行业。

随着技术的不断进步,热轧设备也在不断更新和改进,以满足不断增长的市场需求和提高生产效率。

热轧工艺设备简介

四、热轧厂主要厂房、设备的分布

33000

外来坯 外供坯

33000 堆垛号 55~84

一、板坯库

33000

1-K

堆垛号 63~78

45000 21000

48000

PHS 堆垛号 71~78 PHS

PHS

014

PHS

012

011

PHS

PHS 堆垛号 55~62 PHS

PHS

010

009

008

007

• 精轧机组的穿带速度、加速度、最大轧制速度、各机架压 下量、PC轧机的交叉角、机架弯辊力等均由计算机控制系 统按轧制带钢的品种和规格进行计算和设定,并可动态调 整,实现板形的闭环控制。为了有效的控制带钢质量,在 F7精轧机出口处设有凸度、平直度以及厚度、宽度、温度 等轧线检测仪表。 由精轧机轧出的带钢经输出辊道上的层流冷却装置冷却, 将带钢冷却到规定的卷取温度。为提高冷却精度,该层流 冷却装置分为精调段和微调段,高位水箱布置在输出辊道 旁侧。计算机过程控制系统将根据钢种、规格、轧制速度、 终轧温度、卷取温度的不同要求,对层流冷却方式、冷却 速度和水量进行设定,以保证产品的机械性能。带钢经冷 却后,由三助卷辊式全液压卷取机卷取成钢卷。卷取后的 钢卷,由卸卷小车从卷取机卸出运送到打捆站,在打捆站 经打捆后,出口钢卷小车将钢卷送到快速运输链上。

连接辊道有10个辊子组成,位于2#加热炉装炉辊道 (A8)端头,是用于连接称量辊道(A6)和装炉辊道,将 板坯从板坯库运输到加热炉侧的装置。中间辊道(A9)有8 个辊子组成,位于1#、2#加热炉侧的两组装炉辊道(A8、 A10)之间,是用于连接装炉辊道和运送板坯的装置。

1、板坯称重辊道

位于板坯运输辊道端部,是用于联接板坯库运输辊道 与加热炉上料辊道线上的连接辊道(A7)的板坯运送装置, 板坯在该辊道上进行称量。 设备结构 辊子装配:辊子由安装在轴承座内的调心滚子轴承支撑, 轴承座固定在辊道架上。辊子为实心锻钢件,轴承座为铸 钢件。 传动机构:辊子为单独传动辊,每个辊子均采用带减速 电动机,通过齿形联轴器与辊子连接驱动,均可正、反转, 变频调速。 侧导板和导向板:侧导板和导向板为焊接件。辊道两侧 均安装有侧导板,以引导板坯正确运行。辊子间设置有导 向板,侧导板采用插入式与辊道架固定。 润滑:辊子轴承采用集中干油润滑,齿轮减速箱采用油 浴润滑。齿形联轴器采用干油枪 手工润滑加油 。 冷却:辊子的辊颈采用喷水冷却。

热轧工艺设备简介

热轧工艺设备简介1.背景热轧是一种重要的金属加工方法,用于加工和成形金属材料。

通过高温下的变形处理,可以改变材料的结构和性能,获得所需的形状和尺寸。

2.热轧工艺流程热轧工艺一般包括以下几个步骤:2.1加热在热轧过程中,首先需要对金属材料进行加热。

加热的目的是使金属材料达到一定的温度,使其具有足够的塑性,便于变形。

常用的加热方式有火焰加热、感应加热、电阻加热等。

2.2酸洗酸洗是为了去除金属表面的氧化物、锈蚀物、污物等。

通过将金属材料浸泡在酸性溶液中,可以使其表面变得光滑、清洁。

2.3变形在加热和酸洗之后,金属材料进入变形工序。

变形是指通过挤压、拉伸等方式将金属材料变形成所需形状和尺寸。

常用的变形设备有轧机、挤压机、拉伸机等。

2.4冷却在变形之后,金属材料需要进行冷却处理。

冷却的目的是使金属材料迅速冷却,固定其结构,提高其硬度和强度。

2.5控制在热轧过程中,需要对温度、变形速度、冷却速度等进行严格控制。

这样可以保证金属材料的质量和性能。

3.热轧工艺设备3.1轧机轧机是热轧工艺中最常用的设备。

它由辊道、辊筒、传动装置等组成。

轧机可以将金属材料进行挤压、拉伸,改变其形状和尺寸。

3.2酸洗设备酸洗设备用于将金属材料浸泡在酸性溶液中进行清洗。

常用的酸洗设备有酸洗槽、酸洗喷淋装置等。

3.3加热设备加热设备用于将金属材料加热到一定温度。

常用的加热设备有火焰加热炉、电阻加热炉、感应加热装置等。

3.4冷却设备冷却设备用于将金属材料进行快速冷却,固定其结构。

常用的冷却设备有水冷器、风冷器等。

3.5控制系统热轧工艺设备通常配备有控制系统,用于实时监测和控制温度、变形速度、冷却速度等参数。

4.热轧工艺设备的应用热轧工艺设备广泛应用于钢铁工业、有色金属工业等领域。

通过热轧工艺,可以生产出各种形状和尺寸的金属材料,满足不同领域的需求。

5.总结热轧工艺设备是热轧过程中不可或缺的设备,通过合理的工艺流程和精密的控制,可以获得优质的金属材料。

热轧设备介绍

COILING MANDREL

Technical data: Mandrel slot:1900mm X 250mm Mandrel dia: 1350mm Coiling force: Max. 30ton Mandrel material :Heat treated Cooling: internal water cooling Drive: AC-1200kw

CROP SHEAR 头尾剪切设备

Technical data:

Type:Drum rotary type

Cutting conditon: temperature:Min 900 bar thickness:Max.32mm bar width :1600mm

Cutting speed:150~250m/min

4.OTHERS

Work roll and backup roll cooling system: 1.7Mpa cooling water for WR 0.4Mpa cooling water for BUR

Hot oil spray system: 3 zone (1050mm,1051mm~1350mm,1351~1600mm)

Technical data: type:top drive Rolling force:Max.588ton Roll speed:Max. 350m/min Roll opening:780~1850mm Roll dia:916~1015mm Screw down:electro-mechanical Driven motor:2-900KW

PRIMARY DESCALER 高压水除鳞设备

slab

nozzle

header

镍板带热轧机组工艺及设备配置特点

镍板带热轧机组工艺及设备配置特点镍板带热轧机组是用于将镍板材加热至一定温度后进行轧制加工的设备。

镍板带广泛应用于船舶、化工、冶金、能源等领域,其生产工艺和设备配置的特点对于提高产品质量和生产效率至关重要。

一、工艺特点1. 加热工艺控制精确:镍板带热轧机组采用先进的自动控制系统,能够精确控制加热温度,确保加热均匀度和稳定性。

这对于保证镍板带的机械性能和表面质量具有重要意义。

2. 多道轧制工艺:镍板带热轧机组通常采用多道轧制工艺,通过多次轧制和轧制工艺参数的合理调整,可以实现产品尺寸和性能的精确控制。

这种工艺能够有效降低镍板带的厚度误差,并提高产品的表面质量。

3. 快速冷却工艺:镍板带热轧后需要进行快速冷却,以保证产品的力学性能和表面质量。

快速冷却工艺通常采用水冷或风冷方式,能够迅速降低镍板带的温度,使其达到要求的机械性能。

4. 工艺参数可调性强:镍板带热轧机组具有较大的工艺参数可调性,可以根据不同的产品要求和材料特性进行调整。

通过调整轧制力、轧制温度、冷却速度等参数,可以实现不同材料的加工和产品性能的优化。

二、设备配置特点1. 热轧机组:镍板带热轧机组的核心设备是热轧机,它采用辊式结构,可以实现材料的连续轧制。

热轧机具有较大的轧制力和辊缝调整范围,能够适应不同材料的加工需求。

2. 加热炉:加热炉是将镍板带加热至一定温度的设备。

加热炉通常采用气体或电加热方式,具有温度控制精度高、加热均匀等特点。

3. 冷却设备:镍板带热轧后需要进行快速冷却,以保证产品的力学性能和表面质量。

冷却设备通常包括水冷装置和风冷装置,能够快速降低镍板带的温度。

4. 控制系统:镍板带热轧机组采用先进的自动控制系统,能够实时监测和调整加热温度、轧制力、冷却速度等工艺参数。

控制系统具有自动化程度高、稳定性好等特点,能够确保产品质量和生产效率。

总结起来,镍板带热轧机组的工艺特点主要包括加热工艺控制精确、多道轧制工艺、快速冷却工艺和工艺参数可调性强。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧设备介绍

什么是热轧设备

热轧设备是用于将金属坯料加热至适宜的温度,然后通过辊道系统将其压制、轧制成所需厚度和形状的金属板材的设备。

热轧设备主要用于钢铁、铝和铜等金属的加工和生产。

热轧是一种热态形变加工方法,在金属材料的塑性变形阶段进行,可以改变原始坯料的形状和尺寸,以达到特定的需求。

热轧设备的工作原理

热轧设备实际上是由多个部分组成的复杂系统。

其中包括加热炉、辊道系统、压下机构以及冷却水系统等。

整个热轧过程主要分为四个步骤:加热、压下、轧制和冷却。

加热

加热是热轧过程的第一步,它的目的是将金属坯料加热至适宜的温度。

通常使用的加热方式有火焰加热、电阻加热和感应加热等。

加热炉是热轧设备中的重要组成部分,它能够提供高温环境来加热金属坯料。

压下

压下是热轧设备的第二步,它用于将加热后的金属坯料压制成所需的形状和尺寸。

压下是通过辊道系统实现的,辊道系统中的上、下辊通过压下机构对金属坯料进行压制。

轧制

轧制是热轧设备的核心步骤,它在压下的基础上,通过多次辊道的连续轧制,使金属坯料逐渐变薄,并且实现所需的宽度和表面质量。

辊道系统中的辊道数量和布局会根据所需的轧制过程进行设计。

冷却

冷却是热轧设备的最后一步,它用于将轧制后的金属板材迅速冷却至室温,使其具备足够的强度和硬度。

冷却通常通过冷却水系统来实现,通过冷却水的喷淋或浸水方式,将金属板材迅速冷却。

热轧设备的应用

热轧设备在钢铁、铝和铜等金属加工行业都具有广泛的应用。

钢铁行业

钢铁是热轧设备的主要应用对象之一。

热轧设备可以对热轧钢坯进行加工,生

产出各种规格和厚度的热轧钢板。

这些热轧钢板广泛用于建筑、汽车、航空航天和机械制造等行业。

铝行业

铝也是热轧设备的常见应用对象之一。

热轧设备可以对铝坯进行加工,生产出

各种规格和厚度的铝板。

铝板具有重量轻、强度高、耐腐蚀等特点,广泛应用于航空航天、交通运输和建筑等领域。

铜行业

铜在电子、通信和电气行业中有重要的应用,热轧设备可以对铜坯进行加工,

生产出各种规格和厚度的铜板。

铜板具有优良的导电性和导热性,广泛应用于电缆、半导体和家电等领域。

热轧设备的优势和挑战

热轧设备具有以下优势:

•可以加工大尺寸和宽度的金属坯料,满足各种形状和尺寸的需求。

•热轧过程中,金属材料会发生晶粒细化,提高其力学性能和塑性变形能力。

•热轧设备能够提供高温环境,加热金属坯料并减少其冷变形应力。

然而,热轧设备也面临一些挑战:

•高温环境对设备的耐久性和维护要求较高。

•热轧过程中会产生大量的烟尘和废水,对环境造成污染。

•热轧设备的投资和运营成本较高。

结论

热轧设备是钢铁、铝和铜等金属加工行业中不可或缺的重要设备。

通过加热、

压下、轧制和冷却等步骤,热轧设备可以将金属坯料加工成所需的形状和尺寸。

热轧设备在各个行业中有广泛的应用,其优势在于能够加工大尺寸和宽度的金属坯料,并提高金属材料的力学性能。

然而,热轧设备也面临一些挑战,如高温环境对设备的耐久性和环境污染等问题。

尽管如此,热轧设备在金属加工领域中仍然扮演着重要的角色。