最新换热器K值经验值(压力容器设计计算表格)

压力容器设计全套表格

.压力容器设计任务书编号名称任务来源设计依据设计内容设计人计划工作量要求完成日期备注编制:年月日审核:年月日批准:年月日.压力容器设计条件修改书编号名称图号修改标记修改内容修改人日期接受修改代表(签字盖章)年月日压力容器设计文件标准化审查记录表图号/文件号名称类别/级别设计人校核人设计日期施工图总数采用标准图张数通用图张数审查内容审查结果存在问题修改情况一、贯彻执行法规、标准的正确性(包括执行本单位的制度)1、设计任务书或设计条件图2、计算书选用计算软件参数输入3、总图技术要求4、总图图样5、零部件图6、标题栏签署7、材料表(含选材的标准)二、标准化率(按用标准图数/图纸总数)三、通用化率(按用通用图数/图纸总数)标准化审查人日期修改人日期压力容器设计文件更改通知单图(代)号和名称更改原因编号更改实施日期共页第页发至处理意见需同改文件备注会签签署日期签署编制校核审核批准日期压力容器设计文件校审记录表图号名称设计文件档案号设计人共页第页序号校审意见修改情况校审人:年月日修改人:年月日审核人:年月日修改人:年月日校审人:年月日修改人:年月日注:1、修改情况栏由设计人填写。

压力容器设计质量评定卡图号名称设计文件代号名称档案号起止日期设计人实耗工时设计校核审核完成成品新图张新表张标准图张通用图张校、审核发现错误数个/张设计错误统计错误性质校核标准化审查审核累计图面错误一般错误技术错误质量评定意见审核人签字日期设计责任工程师/批准人签字日期单位技术职能机构对质量抽查的意见签字日期设计人意见校核人意见签字日期备注说明:1、图纸张数以折合1号图计算,表格以折合4号图计算。

2、由部门保存作为业务考核的参考。

换热器设计条件图(单位名称) (换热器具体名称)设计条件图编号简图第页共页设计参数及要求壳程管程环境温度 m3工作介质名称壳体壁温 Kg/m3组分平均温差 m2接管表比重总传热量符号公称尺寸公称压力连接尺寸标准连接面型式用途特性给热系数 MPa粘度总给热系数流量污垢热阻传热面积腐蚀速率换热管壳体设计压力 MPa MPa 安装检修要求工作压力 MPa MPa 设计寿命年设计温度(入口/出口)℃℃设计规范其它要求工作温度(入口/出口)℃℃程数推荐性材料和规格壳体换热管说明换热管规格换热管根数修改标记修改内容签字日期排列型式盘管规格盘管中心圆直径委托设计单位(盖章、日期) 折流板数量间距委托设计单位代表签字年月日缺边位置和高度保温材名称设计单位代表签字年月日厚度校核审核..搅拌容器设计条件图(单位名称) (搅拌容器具体名称)设计条件图编号简图第页共页设计参数及要求工作介质容器内夹套搅拌装置搅拌器形式名称搅拌轴转向转速转/分组分比重轴功率 KW 接管表特性电机型号功率符号公称尺寸公称压力连接尺寸标准连接面型式用途粘度密封要求安装检修要求设计寿命设计规范设计压力 MPa MPa工作压力 MPa MPa安全装置位置其它要求形式规格数量开启压力 MPa 说明爆破片爆破压力MPa 修改标记修改内容签字日期设计温度℃工作温度℃推荐材料委托设计单位(盖章、日期)腐蚀速率换热管规格委托设计单位代表签字夹套有无保温全容积m3设计单位代表签字操作容积m3传热面积m3校核年月日审核年月日..(单位名称) (容器具体名称)设计条件图编号简图第页共页设计参数及要求内容器夹套(管)内触媒容积 m3工作介质名称触媒比重 Kg/m3组分传热面积 m2接管表比重换热管规格/级别符号公称尺寸公称压力连接尺寸标准连接面型式用途特性基本风压 MPa燃点或毒性地震基本裂度环境温度粘度场地类别操作方式设计压力 MPa MPa保温材料名称工作压力 MPa MPa 厚度安全装置位置容量型式密封要求规格液面计数量紧急切断开启压力MPa 除静电爆破片爆破压力MPa 热处理安装检修要求设计温度℃℃设计寿命年工作温度℃℃设计规范壁温℃℃其它要求修改标记修改内容签字日期推荐材料筒体内件衬里委托设计单位(盖章日期)说明委托设计单位代表签字年月日腐蚀裕度腐蚀速率设计单位代表签字全容积校审核....(单位名称)(塔器具体名称) 设计条件图编号简图第 页共 页设计参数及要求塔底 塔顶 保 温 材 料名称 工作介质名称 厚度㎜组分 容重 Kg/m 3接管表比重 基本风压 MPa 符号公称尺寸公称压力连接尺寸标准连接面型式用途特性 地震基本烈度 粘度 场地类别 气量 操作方式 喷淋量安装检修要求 腐蚀速率设计寿命 年 设计压力 MPa MPa 设计规范工作压力MPaMPa其它要求 安全装置 位置形式规格数量说明设计温度 ℃ ℃ 修改标记修改内容签字 日期 工作温度 ℃ ℃ 壳体材料内件材料委托设计单位(盖章、日期)塔板塔板数量 塔板间距委托设计单位代表签字年 月 日浮阀(泡罩)个数×间距填料形式/规格 设计单位代表签字容积/比重 堆集方式校核年 月 日审核年 月 日...压力容器设计许可印章使用记录序号用印文件名称文件号用印文件数量用印文件发送单位或部门申请用印人批准人用印日期备注。

换热器设计常用数据汇总

换热器设计常用数据汇总1. 压降选择下表列出常用换热器的压降值以供参考。

表2-1管壳式换热器的合理压降操作情况操作压力合理的压力降减压操作P=0~100Kpa(绝) P/10低压操作P=0~70Kpa(表) P/2P=70 ~1000Kpa(表) 35Kpa 中压操作(包括用泵) P=1000 ~3000Kpa(表) 35~180Kpa较高压操作P=3000 ~8000Kpa(表) 70~ 250Kpa2. 管径选择固定管板式换热器:表2-2 常用国内换热管的规格材料钢管标准外径mm x厚度mm碳钢GB8163-87 19 x 2碳钢GB8163-87 25 x 2碳钢GB8163-87 25 x 2.5不锈钢GB2270-80 19 x 2不锈钢GB2270-80 25 x 23. 折流板选择(Baffle)单弓形圆缺型折流板的建议开口高度为直径的10~45%,双弓形折流板的建议开口高度为直径的15~25%。

4. 流速选择(velocity)表2-3管壳式换热器中常用的流速范围流体的种类一般流体易结垢流体气体管程0.5~3.0 >1.0 5.0~30 流速m/s壳程0.2~1.5 >0.5 3.0~15表2-4水的流速表(管内)类别管材最低流速(m/s) 最高流速(m/s) 适宜流速(m/s)凝结水钢管0.6~0.90.6~0.90.6~0.90.75~0.90.75~0.9 3.03.73.73.02.41.8~2.41.8~2.41.8~2.41.8~2.41.8~2.4河水(干净的) 钢管循环水(处理的) 钢管海水含铜镍的管海水铝铜管5. 流型(flow fraction)在HTRI设计结果report中,报告右下角给出了5种流体所占分率。

为保证换热器又较好的传热效率,建议B>0.6,E<0.15,A最好小于0.1,但不得大于0.2。

C一般小于0.1,F接近0。

若B流太小,E流太大,可增加折流板间距进行调整。

换热器设计计算

序号项目符号单位数值备注1热水进口温度℃1242热水出口温度℃603冷水进口温度℃404冷水出口温度℃645热水工作表压力p 1MPa 0.46冷水工作表压力p 2MPa 0.27热源水流量M1kg/s 208热源水定性温度℃924.2热源水比热c p1kJ/(kg·℃) 4.20910热源水密度ρ1kg/m 3963.3911热源水粘度μ1kg/(m·s) 3.060E-0412热源水导热系数λ1W/(m·℃)0.67713热源水普朗特数Pr 1—— 1.914冷水的定性温度t m2℃5215冷水的比热c p2kJ/(kg·℃) 4.18216冷水的密度ρ2kg/m 3987.1717冷水的导热系数λ2W/(m·℃)0.64518冷水的粘度μ2kg/(m·s) 5.280E-0419冷水的普朗特数Pr 2—— 3.4220热损失系数ηL ——0.9821传热量Q kW 5279.776422冷水量M 2kg/s 52.6023逆流时的对数平均温差℃36.4 1.098612289P ——0.2860.761904762R —— 2.670.3825温差修正系数ψ——0.9426有效平均温差℃34.227初选传热系数K ,W/(m 2·℃)145028估算传热面积F ,m 2106.3929管子材料φ25×2.530管程内水的流速w 2m/s 1.8831管程所需流通面积A t ㎡0.0283432每程管数n 根9033每根管长l m 3.834管子排列方式等边三角形35管中心距s mm 3236分程隔板槽处管中心距l E mm 4437平行于流向的管距s p mm 27.738垂直于流向的管距s n mm 1639拉杆直径mm 1640做草图——作图结果所得数据——六边形层数a 8一台管子数n t 根180184一台拉杆数根4一台传热面积㎡8.453.06二台传热面积F ,,㎡106.13管束中心至最外层管中心距离m 0.226942管束外缘直径(管子数)D L m 0.4788b3=8mm 4948m 44长径比7.545管程接管直径D 2mm 181Φ219×546管程雷诺数Re 27029847管程换热系数α2W/(m2·℃)915448折流板形式弓形49折流板缺口高度h m 0.11950折流板的圆心角度1230.5参数P和R壳体直径(管子数影响)Ds m 2441431t '1t ''2t ' t 2''1m t L 2)t '-c m t ,1∆m t ∆0d 可不取标准值4.02Pr51折流板间距(Ds影响)l sm 取用(0.2~1)Ds 0.252折流板数目N b块l/l s -11853折流板上管孔数个由附录得14854流过折流板上管子数目根由附录得14455折流板上管孔直径d Hm 由GB151-1999规定0.025456折流板缺口处管子数目根由附录得3657折流板直径D bm 由GB151-1999规定0.495558折流板缺口面积A wgm 20.0383036959错流区内管数占总管数的百分比Fc0.660.54722305860缺口处管子所占面积A wt㎡0.0153461流体在缺口处流通面积A b㎡A b =A wg -A wt 0.02362流体在两折流板间错流流通截面积(ls,DL即Ds影响)A c㎡0.02463壳程流通截面积As㎡0.023564壳程接管直径D 1mm 按 计算,并由钢管标准选接近规格0.173φ159×665错流区管排数N c排由附录得866每一缺口内的有效错流管排数N cw排 3.467旁流通道数N E168旁通挡板数N ss对选取369错流面积中旁流面积所占分数F bp0.35970一块折流板上管子和管孔间泄漏面积A tb㎡0.004771折流板外缘与壳体内壁之间泄露面积A sb㎡0.0023880.524020872壳程雷诺数(M1,ls,DL)Re 16947473理想管数传热因子jh由图2.290.0057029874折流板缺口校正因子(Fc)j c由图2.30 1.050.6675折流板泄漏校正因子j 10.70.293976旁通校正因子j b0.960.37577壳程传热因子j oj 0=j s j c j 1j b 0.003578壳程质量流速G sG s =M 1/A s 8500.88267532479壳侧壁面温度t w℃假定76用迭代法80壁温下热水粘度μw1kg/(m·s)查物性表 4.18E-0481壳侧换热系数α1W/(m2·℃)787282热水垢热阻r s,2(㎡·℃)/W 查参考资料0.0001783供水污垢热阻r s,1(㎡·℃)/W 查参考资料0.0001784管壁热阻略85传热系数KW/(m 2·℃)1548 1.2586传热面积F㎡99.6787传热面积之比F ,,/F 1.065两个面积相差4.3%2wg 12[(1)sin ]422s Ds h A D θθ=--s s c s 122{2sin[arccos()]22arccos()}10.520.1250.520.125{2sin[arccos()]0.4160.4160.520.1252arccos()}0.416L L L D h D h F D D D h D --=+---⨯-⨯=+-⨯-π()ππ()π2wt 2d (1)80.025118(10.72)8t o c A n F =-⨯=⨯⨯-ππ0c 0[()]L s s L D d A l D D s d s -=-+-c b A A A ⋅=s s A =21D 4πp s h N ⨯=8.0cw bp 1[]/2s L E E s c F D D N l l A =-+sb ()2[arccos(1)]20.5(0.50.4955)20.125[-arccos(1)]20.5s s b s D D D h A D -=---⨯=-ππc A d M R 1011e μ=tb 001d ()(1)2t H c A d d F n =-⨯+π=0.2939=0.337sb sb 2.31A Atb Ac A Asb Atb ++由及查图ss bp 30.3750.35982.32c N F N ===由及查图s m ⋅kg 14.03201)/(Pr j 11w s p c G μμα-=10202,1,1]11[-+++=i i s s d d d d r r K ααm t ∆⋅=K Q F88检验壳侧壁温t w1℃76.3偏差0.3℃89管内摩擦系数f i 查资料图线2.36得0.00627029890管侧壁温t w2℃假定7291壁温下水的粘度μw2kg/(m·s)查物性表 3.89E-0492沿程阻力ΔP i Pa 3111893回弯阻力ΔP r Pa 2791294进出口连接管阻力ΔP N Pa 261795两台管程总阻力ΔP t Pa 61648可不管96理想管束摩擦系数f k 查图2.37得0.0597理想管束错流段阻力ΔP bk Pa 553.898理想管束缺口处阻力ΔP wk Pa 1524.199旁路校正系数R b ——查图2.390.820.359100折流板泄漏校正系数R 1——查图2.380.420.2939101折流板间距不等的校正系数R s ——间距相等,无需校正1102壳程总阻力ΔP s ,Pa 15869.6103两台的壳程总阻力ΔP s Pa ΔPs ,=2ΔPs 31739.2符合表2.9壳程水流速w1m/s M1/ρ1×As 0.88缺口处流速0.90流体在折流板间的流速0.86附录m s m t r K t ∆+-=)1(t 1,0011w α20.142i 24(/)2i w i w L P f d ρμμ-∆=22r 42t w P Z ρ∆=22w 1.52N P ρ∆=N i P P P ++∆=∆r t P 14.0121k )/(2422-=∆w c c s k b A N M f P μμρ2k 1(20.6)2s w cw b c M P N A A ρ∆=+s c cw b bk wk b b bk b R N N R P R P N R P N P )1(2])1[(1s +∆+∆+∆-=∆0.337 0.359。

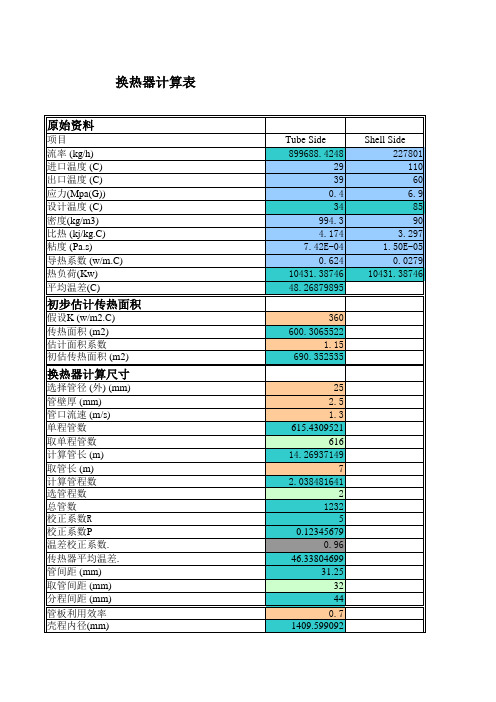

换热器计算表

Pressure Drop

Relative Roughness of Tube li DeltPi of Tubeside (Mpa) DeltPr of Tubeside (Mpa) DeltPt of Tubeside (Mpa) Fs of Shell (Fouling Coef.) F (Tubllside DeltPi of Shellside DeltPs of Shellside

Wall Temp.

Selected Tubeside Inlet Temp. Tm tm 15 85 24.6

换热器计算表

Temp. Of Tube Wall (C) Temp. Of Shell Wall (C) Diff. Temp. Between Shell-wall and Tube-wall 32.6799589 85 52.3200411 0.01 0.04 0.01175274 0.002518444 0.042813554 1 0.5 0.076226059 0.04401423 0.120240289

Heat-exchanger Capacity Checking

Equality Diameter for Shell (m) Section Area for Shell (m2) Volecity for Shell (m/s) Re (Shell) Pr (Shell) Film Coef. for Shell (w/m2.C) Section Area for Tube (m2) Volecity for Tube (m/s) Re (Tube) Pr (Tube) Film Coef. for Tube (w/m2.C) Fouling Resis for Shellside(m2.C/w) Fouling Resis for Tubeside (m2.C/w) Wall Resis of Tube (w/m.C) Dirty Heat Transfer Coef. (w/m2.C) Calculated Heat Transfer Area (m2) Actual Heat Trabsfer Area (m2) Surplus Area %

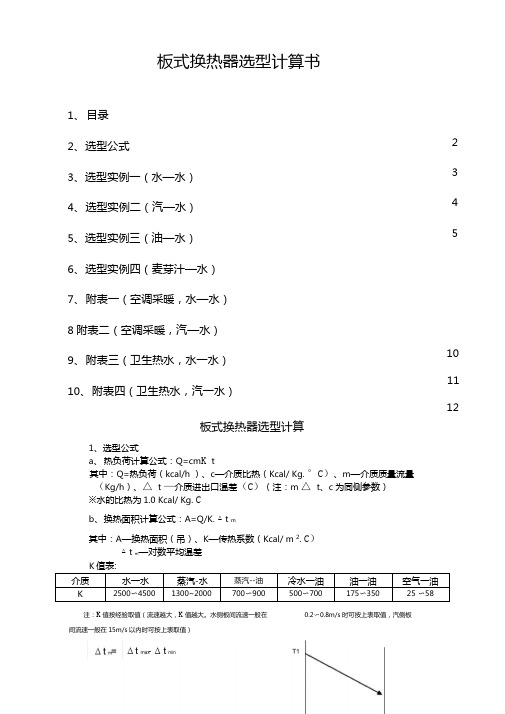

板式换热器选型

板式换热器选型计算书板式换热器选型计算1、选型公式a 、 热负荷计算公式:Q=cm K t其中:Q=热负荷(kcal/h )、c —介质比热(Kcal/ Kg. °C)、m —介质质量流量(Kg/h )、△ t —介质进出口温差(C )(注:m △ t 、c 为同侧参数) ※水的比热为1.0 Kcal/ Kg. Cb 、 换热面积计算公式:A=Q/K. △ t m其中:A —换热面积(吊)、K —传热系数(Kcal/ m 2. C )△ t m —对数平均温差K 值表:介质水一水蒸汽-水蒸汽--油 冷水一油油一油空气一油K2500〜45001300~2000700〜900500〜700175〜35025 〜58注:K 值按经验取值(流速越大,K 值越大。

水侧板间流速一般在 0.2〜0.8m/s 时可按上表取值,汽侧板间流速一般在15m/s 以内时可按上表取值)1、 目录2、 选型公式3、 选型实例一(水—水)4、 选型实例二(汽—水)5、 选型实例三(油—水)6、 选型实例四(麦芽汁—水)7、 附表一(空调采暖,水—水) 8附表二(空调采暖,汽—水) 9、 附表三(卫生热水,水一水) 10、 附表四(卫生热水,汽一水)2 3 4 510 11 12△ t max △ t min△ t max 为(T1-T2')和(T1' -T2 )之较大值 Ln△ t min 为(T1-T2')和(T1' -T2 )之较小值C 、板间流速计算公式: V =qA s n T2 T2' T1'3 3其中V —板间流速(m/s )、q----体积流量(注意单位转换,m/h - m /s )、 设-备参数型号 BR0.05 BR0.1 BR0.25 BR0.3 BR0.35 BR0.5 BR0.7 BR1.0 BR1.35最高使用压力Mpa 2.5使用温度范围r -19~200装机最大换热面积 5 15 30 65 80 120 220 350 500 最大流量m/h 10 25 40 120 150 250 430 650 1730 标准接口法兰DN25406580100125150 250 350 单板换热面积m 0.051 0.109 0.238 0.308 0.375 0.55 0.71 1.00 1.35 平均流道截面积m0.000494 0.000656 0.00098 0.00118 0.00119 0.001691 0.002035 0.0286 0.004 设备参考质量Kg 87 290 485 870 980 1800 280037007200A —单通道截面积(具体见下表)、n —流道数2、板式换热器整机技术参数表: 型号说明:BR0.3-1.0-9-E 表示波形为人字形、单板公称换热面积 0.3m 2、设计压力1.0Mpa 、垫片材质EPDM 总换热面积为9 m 2板式换热器 注:以上选型计算方法适用于本公司生产的板式换热器。

流速与总传热系数经验值表格

已处理的锅炉用水

硬水、井水

水蒸汽

优质-不含油

劣质-不含油

水蒸汽

优质-不含油

劣质-不含油

往复机排出液体

处理过的盐水

有机物

燃料油

焦油

气体

空气

溶

~

114~349

582~1163

116~349

58~174

582~1163

174~349

814~1163

698~930

756

=1000cP==10P=

污垢热阻Rd的大致范围

流体

污垢热阻Rd/(m2·℃·kw-1)

流体

污垢热阻Rd/(m2·℃·kw-1)

水(u<1m/s,t<47℃)

蒸馏水

海水

清洁的水

未处理的凉水塔用水

流速与总传热系数经验值表格

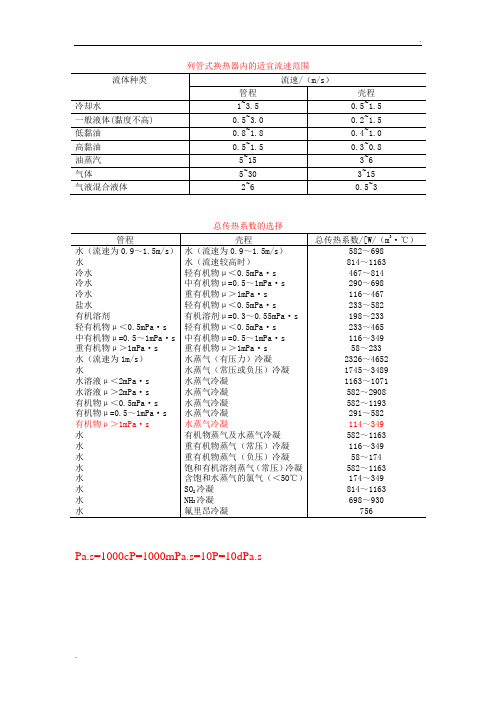

列管式换热器内的适宜流速范围

流体种类

流速/(m/s)

管程

壳程

冷却水

1~

~

一般液体(黏度不高)

~

~

低黏油

~

~

高黏油

~

~

油蒸汽

5~15

3~6

气体

5~30

3~15

气液混合液体

2Байду номын сангаас6

~3

总传热系数的选择

管程

壳程

总传热系数/[W/(m3·℃)

水(流速为~1.5m/s)

水

冷水

冷水

冷水

盐水

含饱和水蒸气的氯气(<50℃)

SO2冷凝

NH3冷凝

氟里昂冷凝

582~698

814~1163

467~814

换热器的工艺参数参考表

换热器的工艺参数参考表一.总传热系数表3-1 原油总传热系数参考表表 3-2 油品换热器的经验总传热系数参考表表3-3 加氢、重整和润滑油换热器的经验总传热系数参考值表3-4 馏分油油气冷凝器经验总传热系数参考值表 3-5 塔顶油气等冷凝器的总传热系数参考值管壳式换热器(1)用作冷凝器表3-6-1(2)用作加热器表3-6-2(3)用作换热器表3-6-3(4)用作蒸发器表3-6-4(5)用作冷凝器表3-6-5续表蛇管式换热器(1)用作冷凝器表3-7-1续表(2)用作加热器表3-7-2(3)用作换热器表3-7-3(4)用作蒸发器表3-7-4(5)用作冷凝器表3-7-5夹套式换热器(1)用作冷却器表3-8-1、(2)用作加热器表3-8-2(3)用作蒸发器表3-8-3续表套管式换热器(1)用作冷却器表3-9-1(2)用作加热器表3-9-2(3)用作热交换器表3-9-3(4)用作冷凝器表3-9-4空冷器(1)用作冷却器表3-10-1(2)用作冷凝器表3-10-2喷淋式换热器(1)用作冷凝器表3-11-1(2)用作冷却器表3-11-2螺旋板式换热器表3-12其他形式换热器表3-13续表二.结垢热阻表3-14 水结垢热阻参考数据表单位:(m2.K)/W表 3-15原油结垢热阻参考数据表单位:(m2.K)/W表3-16 工业物流结垢热阻参考数据表三.金属导热系数λ表3-17有色金属的导热系数λ表3-18 铝和铝合金导热系数W/(m.℃)表3-19 纯铜导热系数W/(m.℃)表3-20 铜合金导热系数W/(m.℃)表3-21 钛和钛合金导热系数W/(m.℃)GB151—1999 壁温计算F1 符号K ——以换热管外表面积为基准计算的总传热系数,W/(m 2·℃); q ——热强度,W/m 2; γd ——污垢热阻,m 2·℃/W ;T m 、t m ——分别为热、冷流体的平均温度,℃; T i 、t o ——分别为热流体的进、出口温度,℃; t i 、t o ——分别为冷流体的进、出口温度,℃; t t ——管壁温度,℃; t s ——壳壁温度,℃;△t M ——流体的有效平均温差,℃;α——以换热管外表面积为基准计算的给热系数,W/(m 2·℃)。

换热器的传热系数K.

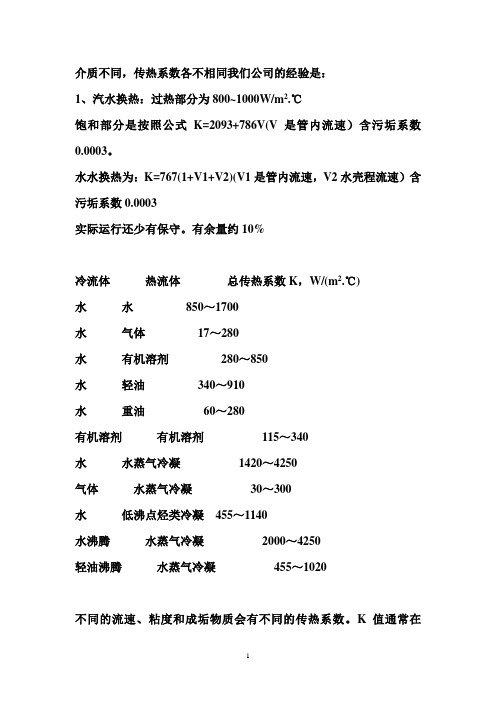

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

流速与总传热系数经验值表格

水

冷水

冷水

冷水

盐水

有机溶剂

轻有机物μ<0.5mPa·s

中有机物μ=0.5~1mPa·s

重有机物μ>1mPa·s

水(流速为1m/s)

水

水溶液μ<2mPa·s

水溶液μ>2mPa·s

有机物μ<0.5mPa·s

有机物μ=0.5~1mPa·s

有机物μ>1mPa·s

水

水

水

水

水

水

水

污垢热阻Rd的大致范围

流体

污垢热阻Rd/(m²·℃·kw-1)

流体

污垢热阻Rd/(m²·℃·kw-1)

水(u<1m/s,t<47℃)

蒸馏水

海水

清洁的水

未处理的凉水塔用水

已处理的凉水塔用水

已处理的锅炉用水

硬水、井水

水蒸汽

优质-不含油

劣质-不含油

0.09

0.09

0.21

0.58

0.26

0.26

0.58

0.052

233~582

198~233

233~465

116~349

58~233

2326~4652

1745~3489

1163~1071

582~2908

582~1193

291~582

114~349

582~1163

116~349

58~174

582~1163

174~349

814~1163

698~930

756

Pa.s=1000cP=1000mPa.s=10P=10dPa.s

水蒸气(常压或负压)冷凝

水蒸气冷凝

完整版换热器计算步骤

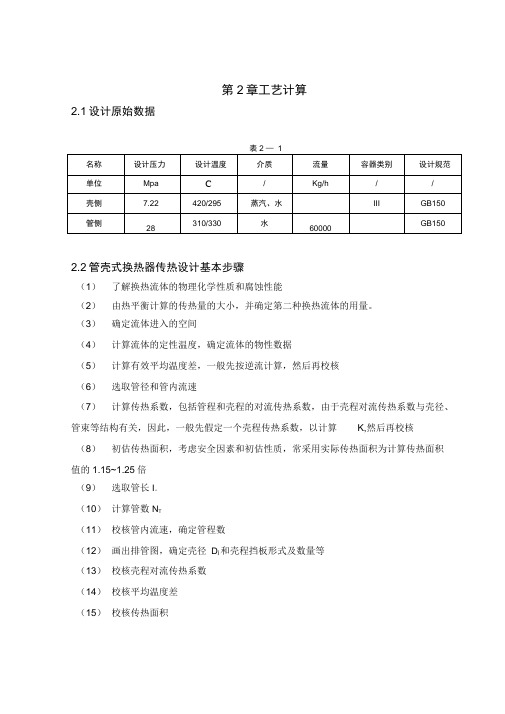

第2章工艺计算2.1设计原始数据2.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长I。

(10)计算管数N T(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D j和壳程挡板形式及数量等(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积第2章工艺计算(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

2.3确定物性数据 2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在 p=7.22MPa t>295 C 情况下为蒸汽,所以在不考 虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体 的平均温度为:管程流体的定性温度:根据定性温度,分别查取壳程和管程流体的有关物性数据2.3.2物性参数管程水在320C 下的有关物性数据如下:【参考 物性数据 无机 表1.10.1 ]表2 — 2壳程蒸气在357.5下的物性数据[1]:【锅炉手册 饱和水蒸气表]t=420 2952357.5 °C(2-1 )T=310 3302320 C第2章工艺计算2.4估算传热面积 241热流量根据公式(2-1)计算:Q WC p t将已知数据代入 (2-1)得:Q WC p1 b=60000X 5.495 X 103 (330-310)/3600=1831666.67W式中:W 工艺流体的流量,kg/h ;C p1 ――工艺流体的定压比热容,kJ/疥K ; t 1 ――工艺流体的温差,C ;Q――热流量,W2.4.2平均传热温差根据化工原理4-45 公式(2-2)计算:按逆流计算将已知数据代入 (2-3)得:【化原 4-31a 】(2-2)t mt 1 t2t 1(2-3)Int2t mt1 t2t1ln420 330 310 295 ‘41.86C ,420 330In310 295第2章工艺计算式中: t m ――逆流的对数平均温差,C ;t i ――热流体进出口温差,c ; t 2 ――冷流体进出口温差,c ; 可按图2-1中(b )所示进行计算。

(整理)换热器的传热系数K

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

压力容器计算常用表

拉杆侧管板到第一块折流板距离 长拉杆长度 短拉杆长度

设备法兰密封面 密封面处高度 设备法兰厚度 螺母型号 螺母厚度 单颗重量 管板厚度

管板延长法兰厚度差 螺柱长度+15 螺柱长度圆整 数量 单根重量 螺柱总重 螺母总重

S22253

25 mm

2 mm

5000 mm

0.642

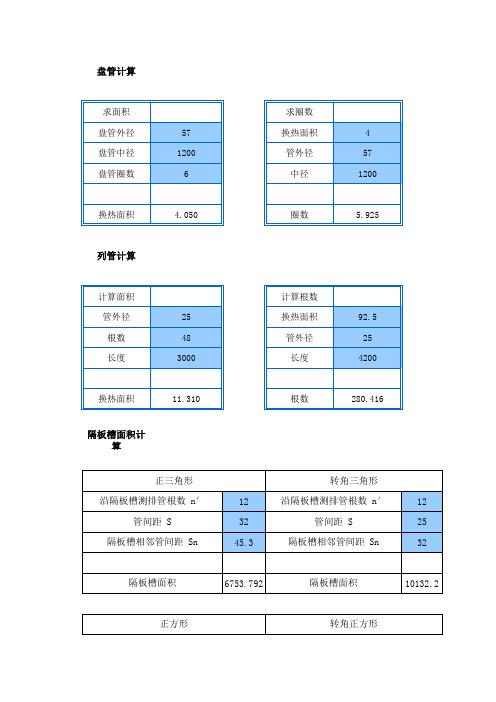

求圈数 换热面积 管外径

中径

圈数

4 57 1200

5.925

计算根数

换热面积

管外径

2

长度

根数

500 25 1000

6366.198

`

计算盘管圈数 换热面积 管外径 盘管圆直径

盘管圈数

0.600 32 500

求管径 换热面积

圈数 中径

管外径

4 6 1200

56.290

计算长度 换热面积

管外径 根数

盘管计算

求面积 盘管外径 盘管中径 盘管圈数

管道

1200 6

换热面积

#VALUE!

列管计算

计算面积 管外径 根数 长度

68 30 6250

换热面积 厚度 碳钢 不锈钢

40.055 2.5

757.1851887 764.9017257

盘管换热面积 计算面积 管外径 盘管圆直径 盘管圈数

换热面积

26 500 5

800 mm

48 mm 2 mm 233.86 根

16 mm 22 mm 70 mm 2 mm M16 8颗

24 mm 29 mm

300 mm 4315 mm 3880 mm

FM 10.5 mm

50 mm M24

板式换热器简易计算表

板式换热器简易计算表1.换热面积计算:换热面积是板式换热器的重要参数,用于决定换热效果和换热器的尺寸。

其计算公式为:A = Q / (U × ΔTlm)其中,A为换热面积,单位为平方米;Q为热量传递率,单位为千瓦;U为整体传热系数,单位为千瓦/平方米·摄氏度;ΔTlm为对数平均温差,单位为摄氏度。

2.弹性计算:在实际操作中,常常需要进行弯曲或挤压板式换热器的弹性计算。

弹性计算可以通过以下步骤进行:(1)计算换热器的最大应力:σ=M×y/I其中,σ为最大应力,单位为帕斯卡;M为挤压力矩,单位为牛顿·米;y为换热器的远离中心轴的最大距离,单位为米;I为惯性矩,单位为米的四次方。

(2)计算挤压压力:P=σ×A其中,P为挤压压力,单位为牛顿;A为换热器截面的面积,单位为平方米。

(3)判断换热器的弹性:比较挤压压力和材料的临界弹性极限,若挤压压力小于临界弹性极限,则换热器满足弹性要求。

3.流体流量计算:在设计和运行板式换热器时,需要正确计算流体的流量。

流体流量的计算公式如下:m=ρ×v×A其中,m为流体的质量流量,单位为千克/秒;ρ为流体的密度,单位为千克/立方米;v为流体的速度,单位为米/秒;A为流体的横截面积,单位为平方米。

4.热传导计算:Q=k×A×ΔT/d其中,Q为热量,单位为千焦耳;k为热导率,单位为千焦耳/米·秒·摄氏度;A为传热面积,单位为平方米;ΔT为温差,单位为摄氏度;d为传热距离,单位为米。

以上是板式换热器的简易计算表,供参考使用。

但是需要注意的是,实际应用中,还需要考虑更多的因素,例如流体的参数、换热器的材料、温度差等,以获得准确的计算结果。

因此,在实际工程中,建议结合具体条件进行更详细和准确的计算。

很实用的压力容器常用参数速查算表

16

25

管间距 S

32

32

隔板槽相邻管间距 Sn

45.25

隔板槽面积

2100

隔板槽面积

16375.6

求管径 换面积

圈数 中径

管外径

4 6 1200

56.290

计算长度 换热面积

管外径 根数

长度

3.893 25 50

991.344

盘管计算

求面积 盘管外径 盘管中径 盘管圈数

57 1200

6

求圈数 换热面积 管外径

中径

4 57 1200

换热面积

4.050

圈数

5.925

列管计算

计算面积 管外径 根数 长度

25 48 3000

计算根数 换热面积 管外径

长度

92.5 25 4200

换热面积

11.310

根数

280.416

隔板槽面积计 算

正三角形

转角三角形

沿隔板槽测排管根数 n′

12

沿隔板槽测排管根数 n′

12

管间距 S

32

管间距 S

25

隔板槽相邻管间距 Sn

45.3

隔板槽相邻管间距 Sn

32

隔板槽面积

6753.792

隔板槽面积

10132.2

正方形

转角正方形

沿隔板槽测排管根数 n′ 管间距 S

隔板槽相邻管间距 Sn

12

沿隔板槽测排管根数 n′

压力容器计算常用表

盘管计算求面积求圈数盘管外径管道换热面积4盘管中径1200管外径57盘管圈数6中径1200换热面积#VALUE!圈数 5.925列管计算计算面积计算根数管外径68换热面积500根数30管外径25长度62502长度1000换热面积40.055根数6366.198厚度 2.5碳钢757.1851887不锈钢764.9017257`盘管换热面积计算面积计算盘管圈数管外径26换热面积0.600盘管圆直径500管外径32盘管圈数5盘管圆直径500换热面积0.642盘管圈数求管径换热管型号换热面积4材质圈数6外直径中径1200壁厚长度管外径56.290折流板间距换热管无支撑跨距折流板厚度计算长度偏移量换热面积700折流板外径管外径25折流板偏差根数1482平均块数长度6013.952折流板块数换热面积1.732050808单根换热管外表面积初步计算需要根数拉杆根数计算盘管圆直径C AD布管根数换热面积0.600再圆整根数管外径32盘管圈数筒体公称直径筒体厚度盘管圆直径500壳程进口管外径进口管厚度防冲板厚度接管计算插入深度防冲板计算高度防冲板最小尺寸防冲板外壁到筒内壁距离SW6.0计算换热管当量长度管板厚度换热管焊接伸出管板高度再计算换热管根数拉杆直径管板侧长度 La另一侧长度 Lb倒角 b拉杆螺母拉杆螺母拉杆孔螺纹深度 L2拉杆孔深度 L2+5拉杆侧管板到第一块折流板距离长拉杆长度短拉杆长度设备法兰密封面密封面处高度设备法兰厚度螺母型号螺母厚度单颗重量管板厚度管板延长法兰厚度差螺柱长度+15螺柱长度圆整数量单根重量螺柱总重螺母总重S2225325mm2mm5000mm435mm870mm8mm4.5mm595.5mm0mm-0.8mm 11.2643678块10块90m20.39m2229.18根4根258根234根600mm10mm133mm6mm8mm7.46mm30.25mm183mm45.71mm800mm48mm2mm233.86根16mm22mm70mm2mmM168颗24mm29mm300mm4315mm 6.81 6.88 3880mm 6.12 6.19FM10.5mm50mmM2419mm0.111kg48mm3mm158.5mm170mm24颗0.51kg5.328kg12.24kg。

压力容器设计常用计算表格设备重量估算

10

接

N6 N7

3"

80

2

5.22

10

2"

50

1

2.72

10

N8

4" 100

2

7.49

10

管 N9 N10

6" 150

3

11.8

10

1"

25

1

1.14

10

N11

24" 600

200 121.7

10

N12

4" 100

3

7.49

10

N13

1"

25

1

1.14

10

N14

ቤተ መጻሕፍቲ ባይዱ1"

25

1

1.14

10

其它重量

接管重量:

碳钢重量:

1200

设备操作重: 12144

不锈钢重量: 设备充水重:

重量报价系数

设备总重(不包括保温层和防火层):

碳钢重量:

1320 不锈钢重量:

设备操作重:

13358 设备充水重:

6.202464

75 7.85

3.2

279.0 672

1100 205

补强圈重量

1.46 0.00 0.00 0.80 0.00 1.46 0.80 1.69 3.91 0.00 34.43 1.69 0.00 0.00

总重 1299

总重 接管个数

106.68

1

0.00

1

0.00

1

4.52

1

0.00

1

8.68

1

4.52

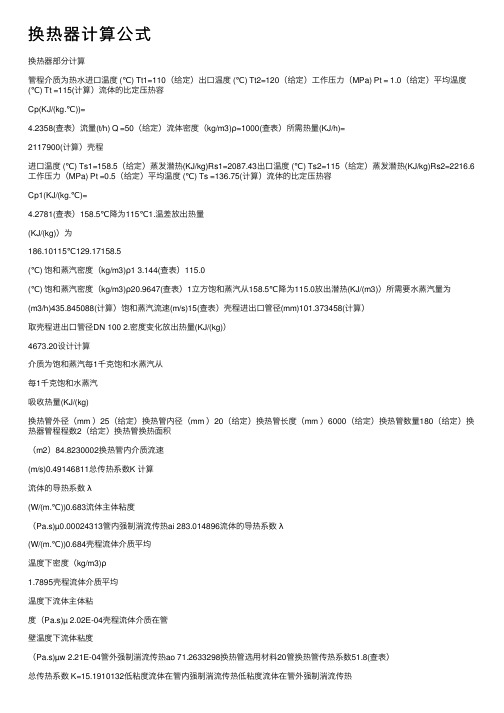

换热器计算公式

换热器计算公式换热器部分计算管程介质为热⽔进⼝温度 (℃) Tt1=110(给定)出⼝温度 (℃) Tt2=120(给定)⼯作压⼒(MPa) Pt = 1.0(给定)平均温度(℃) Tt =115(计算)流体的⽐定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进⼝温度 (℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出⼝温度 (℃) Ts2=115(给定)蒸发潜热(KJ/kg)Rs2=2216.6⼯作压⼒(MPa) Pt =0.5(给定)平均温度 (℃) Ts =136.75(计算)流体的⽐定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1⽴⽅饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要⽔蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出⼝管径(mm)101.373458(计算)取壳程进出⼝管径DN 100 2.密度变化放出热量(KJ/(kg))4673.20设计计算介质为饱和蒸汽每1千克饱和⽔蒸汽从每1千克饱和⽔蒸汽吸收热量(KJ/(kg)换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热⾯积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数λ(W/(m.℃))0.683流体主体粘度(Pa.s)µ0.00024313管内强制湍流传热ai 283.014896流体的导热系数λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)µ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)µw 2.21E-04管外强制湍流传热ao 71.2633298换热管选⽤材料20管换热管传热系数51.8(查表)总传热系数 K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热⾯积(m2) F=8495.00787 (查表)(查表)。