小车运动控制系统

毕业设计(论文)-基于PLC的小车运动控制系统

IVT-REJX-50苏州工业园区职业技术学院毕业项目2011 届2011年5月20日项目类别:毕业论文项目名称:基于PLC 的小车运动控制系统专业名称:电子产品质量检测姓 名 :学 号 :班 级:指导教师:IVT-REJX-51苏州工业园区职业技术学院毕业项目任务书(个人表)系部:电子工程系毕业项目类别:毕业论文毕业项目名:基于PLC的小车运动控制系统校内指导教师:职称:工程师类别:专职校外指导教师:职称:工程师类别:兼职学生:专业:电检班级:1、毕业项目的主要任务及目标任务:结合工作实际,实现基于PLC的小车运动控制系统,完成小车运动控制系统得软硬件设计。

目标:完成一篇5000字以上的论文。

2、毕业项目的主要内容论文的主要内容:用plc控制小车的要求;I/O分配表和工作流程;小车运动系统的控制流程和梯形图;调试过程中的问题及解决方式。

要求:(1).采用学院规定的文档格式(2).论文正文层次分明,行文流畅,易懂(3).不得整段抄袭他人文章或技术资料3、主要参考文献(若不需要参考文献,可注明,但不要空白)[1]范次猛. 可编程控制器原理与应用[M].北京:理工大学出版;[2]张桂香.电气控制与PLC应用[M].北京:化学工业出版社;[3]邓则名,邝穗芳等.电器与可编程序控制器应用技术[M].北京;机械工业出版社;[4]曹辉.可编程序控制器系统原理及应用[M].北京:电子工业出版社;[5]戴冠秀.PLC在运料小车自动控制系统中的应用[J]. 工矿自动化6期,2005年;[6]李仁编.电器控制[M].北京:机械工业出版社;[7]郑凤翼.图解PLC控制系统梯形图和语句表[M]. 北京:人民邮电出版社;[8]廖常初.PLC应用技术问答[M].北京:机械工业出版社;[9]刘柏生. PLC编程实用指南[M]. 北京:机械工业出版社;[10]张万忠. 可编程控制器应用技术[M].北京:化学工业出版社;[11]赵华军. PLC 在生产线送料小车控制系统中的应用[J].机电工程技术,第36卷,第三期;[12]郝力文,王子文.车间运输小车的智能控制[J]. 机电工程.2001 年第28 卷增刊;[13]汪晓光,孙晓瑛,王艳丹.可编程控制器原理及应用[M].北京:机械工业出版社.2002.5;[14]张传祥.电气自动控制系统[M].北京:电子工业出版社. 2003;[15]王国庆.现在PLC的发展及其在先进制造技术中的应用[J].机电工程.1997年,第四期;[16]求是科技. PLC应用开发技术与工程实践[M]. 北京:人民邮电出版社. 2005年。

基于西门子S7—200PLC的小车自动往返运动系统分析

基于西门子S7—200PLC的小车自动往返运动系统分析在日常生活中的生产车间由于工作台的面积有限,这就要求有一运料的小车能及时的将成品运到指定的成品車间,由于操作工人对工作的熟练程度不同等原因,将会使工作台上的成品数量不同,这就要求操作工根据自己的需要及时呼来装料小车将成品运走。

小车需要将每个工作台上的成品都及时运走,这就要求小车在每个工作台的限时限量的装货。

但由于每个工作台的呼叫都是随机的,因此,小车运行及停靠应该是根据工作台的呼叫而决定的,而不是按预先设定的顺序依次运行,这样就提高了小车的效率。

实现了一定的车间智能化,提高了系统的可靠性,节约了一定的人力资源。

标签:自动往返限时限量控制程序一、控制任务及要求1.每个工作台都有一个呼叫按扭。

当需要小车过来装袋时,按一下按扭,系统接到呼叫信号就登记下来,同时通过点亮记忆灯来表示呼叫信号已接到。

智能运料小车就会通过程序判断自己的闲忙程度来确定到来的具体时间。

原则是谁先登记先接谁,不能截车。

2.封装打包时有以下基本要求。

每次最多装20袋,每次最多停留10秒,如果不到10秒种就把20袋都装完了,这时如果有其他工作呼叫,我们就控制小车运行。

如用尽10秒时间到小车仍然装不到20袋。

此时如果出现或者早已有呼叫信号,小车也会立即运行离开。

3.如果20袋货物已经装完了,等待10秒钟的时间也到了,此时如果没有其他的工作台呼叫小车,本个工作台可以继续装运货物,注意一旦有其他的工作台呼叫小车,小车立运行到达呼叫的工作台。

4.本系统增加数码指示,可以实时监测用数码管显示小车的停止位置。

5.呼叫信号要遵从先呼先去原则。

不能顺向截车,只要车上的货物达到60袋,小车此时直接到达卸料区,不再响应其他工作台的呼叫,但是小车要存储他们的呼叫顺序直到小车卸完料后再按顺序工作装料。

6.本系统设有一个启动按钮,一个停止按钮。

7.工作台和工作台之间的距离通过旋转编码器测量小车运行距离。

设定每4个工作台加一个成品装卸库。

agv小车控制系统原理

agv小车控制系统原理

AGV小车控制系统的工作原理主要包括路径规划、感知与定位、运动控制和通信四个方面。

路径规划是AGV小车控制系统的核心之一,它通过算法确定小车在工作区域内的最佳移动路径。

常用的路径规划算法包括最短路径算法(如Dijkstra算法和A*算法)和深度优先搜索算法等。

根据任务需求和环境因素,路径规划可以灵活调整。

感知与定位是AGV小车控制系统中的关键环节,它通过传感器获取周围环境的信息,并将小车准确定位于工作区域内的特定位置。

常用的传感器包括激光雷达、视觉相机、超声波传感器等。

感知与定位技术的准确性直接影响到小车的运动控制和任务执行效果。

运动控制是AGV小车控制系统的重要组成部分,它通过控制车辆的轮速、方向和转向等参数,来实现小车的精确移动和路径跟踪。

运动控制可以通过PID控制器等算法来实现,也可以通过模型预测控制等高级控制算法来优化小车的运动性能。

通信是AGV小车控制系统中不可或缺的一环,它通过与上位机或其他系统的通信,实现对小车的远程监控和指令下达。

常用的通信方式包括有线通信和无线通信,如以太网、RS485、无线局域网等。

通过通信技术,可以实现多台小车的协调工作和实时监控。

AGV小车控制系统通过路径规划、感知与定位、运动控制和

通信等关键技术的协同作用,实现对小车的智能控制和自主运动。

这种控制系统能够广泛应用于物流、仓储、生产线等领域,提高物流运输效率和生产效率,降低人力成本和物料损耗。

基于PLC的小车运动控制系统设计

长沙学院CHANGSHA UNIVERSITY 专业综合设计报告系部:专业年级班级:学生姓名:学号:成绩评定:(指导教师填写)2014年1 月2010届电气专业综合设计任务书系(部):电子与通信工程系专业:电气工程及其自动化学生姓名指导教师课题名称基于PLC的小车运动控制系统设计内容及任务一、设计内容小车以慢速左行(右行)5s后稳定,稳定后速度变为快速。

其中,当小车到达左限位(右限位)时,小车向相反的方向运行,如此往返运行。

而且,在稳定后能实现小车高低速、左右行的自由切换。

同时,当按下停止按钮,电机不管出于任何运动状态,都必须立即停止。

二、设计任务1、确定PLC的输入设备(包括按钮、行程开关等)、输出设备(包括接触器线圈、指示等),选择电器元件型号,列出明细表。

2、对PLC的输入输出通道进行分配,列出I/O通道分配表(包括I/O编号、设备代号、设备名称及功能),画出I/O接线图。

根据工艺要求,将所需的定时器、计数器、辅助继电器等也进行分配。

3、画出功能表图;4、进行PLC控制系统的软件设计,画出梯形图。

对编制的梯形图进行调试,直到满足要求为止。

长沙学院课程设计鉴定表企业现代化生产规模的不断扩大和深化,使得生产物的输送成为生产物流系统中的一个重要环节。

运料小车自动控制正是用来实现输送生产物的控制系统,随着PLC的发展,国外生产线上的运输控制系统非常广泛的采用该控制系统,而且有些制造厂还开发研制了出了专用的逻辑处理控制芯片,我国的大部分工控企业的小车自动控制系统都是从外引进的,成本高,为了满足现代化生产流通的需要,让PLC技术与自动化技术相结合,充分的利用到我国的工控企业生产线上,让该系统在各种环境下都能够工作,而且成本低,易控制,安全可靠,效率高。

本设计在分析小车自动控制系统的结构和工作基本过程的基础上,介绍了基于PLC的小车自动控制系统的设计过程,详细阐述了系统的硬件和软件设计。

给出了控制系统主电路接线图、PLC硬件接线图、指令表、梯形图等。

基于PLC的小车自动往返运动控制系统 2.

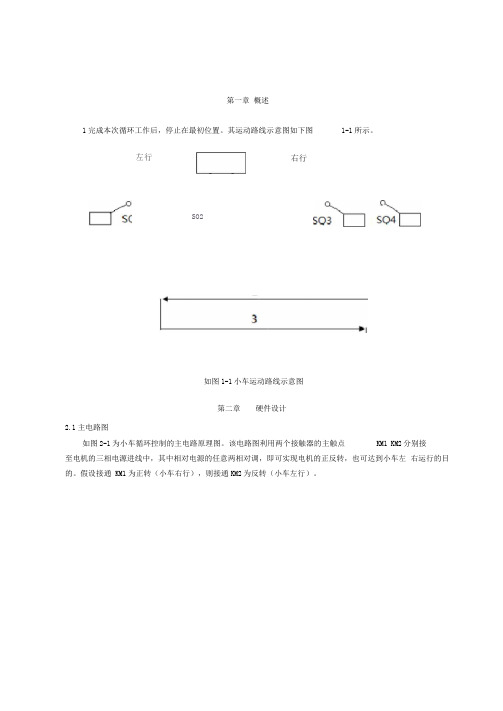

第一章概述1完成本次循环工作后,停止在最初位置。

其运动路线示意图如下图1-1所示。

如图1-1 小车运动路线示意图第二章硬件设计2.1 主电路图如图2-1为小车循环控制的主电路原理图。

该电路图利用两个接触器的主触点KM1、KM2分别接至电机的三相电源进线中,其中相对电源的任意两相对调,即可实现电机的正反转,也可达到小车左右运行的目的。

假设接通KM1为正转(小车右行),则接通KM2为反转(小车左行)。

图2-1小车循环控制的主电路原理2.2 I/O地址分配如表2-1为小车循环运动PLC控制的I/O分配表。

在运行过程中,这些I/O口分别起到了控制各阶段的输入和输出的作用,并且也使小车的控制过程更清晰明了,动作与结果显示更加方便直接。

表2-12.3 I/O接线图如图2-2为小车循环运动PLC控制的I/O接线图。

在进行调试过程时,在PLC模块上,当I0.0有输入信号,即按下SQ1;当I0.1有输入信号,也即按下SQ2,以此类推,I/O接线图就是把实际的开关信号变成调试时的输入信号。

同理,输出信号也是利用PLC模块把小车的实际运动用Q0.0、Q0.1的状态表现出来。

图2-2小车循环运动PLC控制的I/O接线图2.4 元件列表如表2-2为小车循环运动PLC控制的元件列表。

在本次设计中就是利用这些元件,用若干导线连接起来组成了我们需要的原理图、I/O接线图。

表2-2第三章软件设计3.1 程序流程图如图3-1为小车循环运动PLC控制的程序流程图。

小车在一个周期内的运动由4段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,若按下停止按钮,则小车完成本次循环工作后,停止在最初位置。

首先小车位于初始位置,按下SB1启动后,小车向右行驶;当碰到行程开关SQ4,小车转向,向左行驶;碰到行程开关SQ2,小车再一次转向,向右行驶;碰到行程开关SQ3,小车又向左行驶,直到再次碰到SQ1,然后开始依次循环以上过程。

若不按下停止按钮SB2则小车一直进行循环运动,若此时按下停止按钮SB2,小车又碰到行程开关SQ1,则小车回到初始位置。

毕业设计任务书-小车运动控制系统

(9)学生应做好答辩前的充分准备,包括写出答辩提要或汇报提纲(提倡用多媒体等形式)、进行试讲等。

(10)学生在答辩结束后应将整理好的毕业设计(论文)资料按顺序进行装订,交班级汇总后上报学院归档管理。

(4)学生在毕业设计(论文)过程中遇到问题时应主动与指导教师联系,得到必要的帮助。

(5)学生应认真记录毕业设计(论文)中所开展的工作或活动。

(6)学生要定期向指导教师汇报毕业设计(论文)进度,虚心接受指导教师的指导和检查。

(7)学生在进行毕业设计(论文)过程中,需要利用学校实验条件的,应遵守相关的规章制度,不做与实验无关的活动,并确保实验安全。

大理学院工程学院

毕业设计(论文)任务书

题目名称:小车运动控制系统

成果形式:硬件、软件、论文

学生姓名:张赟、姜在伟、徐柳东、涂赏琼

指导教师:赵继强

专业:电气工程及其自动化

年级(班):08级

起止日期:2011.9.1 --- 2011.12.25

制表日期:2011年8月25日

一、研究内容和目标概述

1、研究的主要内容:

(2)集中解决毕业设计(论文)过程中出现的相关问题。

(3)了解各毕业设计(论文)组的进展情况。

(4)与学生所属学院分管领导保持联系,汇报毕业设计(论文)的进程,解决毕业设计(论文)的条件。

(5)组织对毕业设计(论文)的预答辩。

(6)汇总毕业设计(论文)的相关资料,向所属学院提交毕业设计(论文)答辩请求。

负责人:(公章)

年月日

智能小车是目前全国电子设计大赛中每届都有的题目,它综合了机械设计、控制理论、电子技术及计算机等多个领域的内容,对培养学生动自己动手设计并制作小车运动控制系统,可以实现小车的启动、前进、后退、左转、右转和停止等控制,本课题要求学生能够在熟练掌握模拟电路、数字电路和单片机程序设计的基础上,综合运用所学的知识完成小车运动控制系统的设计,不但可以锻炼学生综合运用知识的能力,也可以为以后参加全国电子设计大赛等赛事做一些准备,并有一定的实际应用价值。

小车自动往复运动PLC控制系统

小车自动往复运动PLC控制系统简介自动化控制系统是现代工业生产的重要组成部分,在许多工业领域中有着广泛应用,其中PLC控制系统是其中的重要一员。

本文将介绍PLC控制系统在小车自动往复运动控制中的应用和实现方法。

PLC控制系统PLC即可编程逻辑控制器,它是一种数字化电子设备,主要用于工业自动化控制领域。

PLC控制系统由CPU、输入输出模块、程序存储器、数据存储器、通信模块等组成。

其主要功能是将输入的各种信号经过处理后控制输出信号控制继电器或执行器的工作。

控制系统设计概述在本文中,我们需要设计一个小车自动往复运动的控制系统。

首先我们需要定义控制系统的输入、输出以及控制目的:输入1.感应开关:用来检测小车到达终点位置的开关。

2.按钮:用来手动启动和停止小车。

3.限位开关:用来检测小车是否到达起始位置的开关。

输出1.电机:用来驱动小车运动。

2.灯:用来指示小车当前的运动状态。

控制目的设计一个控制系统,使小车能够自动往复地进行运动。

当小车到达终点位置时,控制系统需要自动将电机反向,使小车回到起始位置。

当按下按钮时,控制系统需要立即停止电机的运动。

程序设计下面是控制系统的程序设计流程,在编写程序之前,需要对控制系统的性能、特点和需求有一个深入的了解。

开发PLC程序1.定义输入输出口:// 定义输入口I:1.0I:1.1I:1.2// 定义输出口Q:1.0Q:1.12.编写PLC程序:LD I:1.0// 检测限位开关,判断小车是否在起始位置OUT Q:1.0// 驱动电机运动LD I:1.1// 检测感应开关,判断小车是否到达终点位置LDN I:1.2// 检测按钮是否按下AND I:1.0,I:1.1// 如果小车在起始位置并且到达了终点位置,转向运动OR N I:1.2// 如果按钮按下,即时停止电机运动OUT Q:1.1// 控制灯的亮灭JMP M100 // 重新执行程序设计控制器将输入输出口与PLC程序进行连接,并设置运行模式,测试程序是否正常。

项目3.1小车往复运动控制

通过小车往复运动控制实验,可 以加深学生对自动化控制理论的 理解,提高实践能力和创新思维

能力。

往复运动控制的应用场景

1 2

自动化生产线上的物料搬运

在生产线中,需要将物料从一个工位搬运到另一 个工位,小车往复运动控制系统可以实现这一任 务。

仓库管理

在仓库中,货物的存取和搬运是必不可少的环节, 小车往复运动控制系统可以高效地完成这些任务。

实验过程与数据记录

初始化设置

01

设定初始状态,包括小车的起始位置、速度、加速度等参数。

数据记录

02

在小车运动过程中,实时记录小车的运动轨迹、速度、加速度

等数据。

实验操作

03

通过控制程序发送指令,使小车按照预设的往复运动轨迹进行

运动。

结果分析与讨论

数据处理

对记录的数据进行整理、分析和处理,提取关键的运 动参数。

电机安装

确保电机牢固安装在车架 上,并确保电机轴与车轮 连接稳定。

传感器选择与安装

传感器类型

选择能够检测小车位置和速度的传感器,如光电 编码器、红外传感器或超声波传感器。

传感器安装

根据传感器类型和位置需求,将传感器安装在合 适的位置,以便准确检测小车的运动状态。

信号处理

对传感器输出的信号进行预处理,以消除噪声和 干扰,提高检测精度。

电源管理系统

设计电源管理系统,实现电源的 充放电管理、过流保护和过压保 护等功能。

电源连接

确保电源与小车控制系统和电机 之间的连接牢固可靠,防止电源 线松动或脱落。

03 软件设计

控制算法选择与实现

算法选择

PID控制算法,用于精确控制小车 的往复运动。

基于PLC的小车自动往返运动控制系统2

第一章概述1完成本次循环工作后,停止在最初位置。

其运动路线示意图如下图如图1-1小车运动路线示意图2.1主电路图如图2-1为小车循环控制的主电路原理图。

该电路图利用两个接触器的主触点KM1 KM2分别接至电机的三相电源进线中,其中相对电源的任意两相对调,即可实现电机的正反转,也可达到小车左右运行的目的。

假设接通KM1为正转(小车右行),则接通KM2为反转(小车左行)。

左行右行SO21-1所示。

第二章硬件设计图2-1小车循环控制的主电路原理2.2 I/O 地址分配如表2-1为小车循环运动 PLC 控制的I/O 分配表。

在运行过程中,这些 I/O 口分别起到了控制 各阶段的输入和输岀的作用,并且也使小车的控制过程更清晰明了,动作与结果显示更加方便直接。

KM 32.3I/O 接线图如图2-2为小车循环运动PLC控制的I/O接线图。

在进行调试过程时,在PLC模块上,当I0.0有输入信号,即按下SQ1;当I0.1有输入信号,也即按下SQ2以此类推,I/O接线图就是把实际的开关信号变成调试时的输入信号。

同理,输出信号也是利用PLC模块把小车的实际运动用Q0.0、Q0.1的状态表现岀来。

图2-2小车循环运动PLC控制的I/O接线图2.4元件列表如表2-2为小车循环运动PLC控制的元件列表。

在本次设计中就是利用这些元件,用若干导线连接起来组成了我们需要的原理图、I/O接线图。

3.1程序流程图如图3-1为小车循环运动PLC控制的程序流程图。

小车在一个周期内的运动由4段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,若按下停止按钮,则小车完成本次循环工作后,停止在最初位置。

首先小车位于初始位置,按下SB1启动后,小车向右行驶;当碰到行程开关SQ4小车转向,向左行驶;碰到行程开关SQ2小车再一次转向,向右行驶;碰到行程开关SQ3,小车又向左行驶,直到再次碰到SQ1,然后开始依次循环以上过程。

若不按下停止按钮SB2则小车一直进行循环运动,若此时按下停止按钮SB2小车又碰到行程开关SQ1,则小车回到初始位置。

运动小车PLC控制系统设计

(此文档为word格式,下载后您可任意编辑修改!)《电气专业核心课程综合课程设计》课程设计报告题目:运动小车PLC控制系统设计系别:机电与自动化学院专业班级:电气工程及其自动化0802学生姓名:x xxxx x学生学号:200xxxxxxxx指导教师:xxxxxx(课程设计时间:2011年06月19日——2011年07月08日)华中科技大学前言在工业生产过程中,大量的开关量顺序控制,它按照逻辑条件进行顺序动作,并按照逻辑关系进行连锁保护动作的控制,及大量离散量的数据采集。

传统上,这些功能是通过气动或电气控制系统来实现的。

1968年美国GM(通用汽车)公司提出取代继电气控制装置的要求,第二年,美国数字公司研制出了基于集成电路和电子技术的控制装置,首次采用程序化的手段应用于电气控制,这就是第一代可编程序控制器,称Programmable Controller(PC)。

个人计算机(简称PC)发展起来后,为了方便,也为了反映可编程控制器的功能特点,可编程序控制器定名为Programmable Logic Controller (PLC)。

上世纪80年代至90年代中期,是PLC发展最快的时期,年增长率一直保持为30~40%。

在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

PLC具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。

PLC在工业自动化控制特别是顺序控制中的地位,在可预见的将来,是无法取代的。

目录1.课程设计目的 (1)2.课程设计题目描述和要求 (1)3.课程设计报告内容 (2)3.1设计过程和有关说明 (2)3.2基于PLC的小车控制电气控制系统电路图 (2)3.3PLC控制程序 (4)3.4电器元器件的选择和有关计算 (10)3.5电气设备明细表 (13)3.6小车控制系统参数的说明及设定 (14)3.7利用力控软件控制界面的制作 (14)4.总结 (17)参考文献 (19)1、课程设计目的1)专业课程设计的主要目的是通过运动小车设备的电气控制装置的设计实践,了解一般电气控制系统设计过程、设计要求、完成的工作内容和具体设计方法。

小车运动控制实验报告(3篇)

第1篇一、实验目的本实验旨在研究小车运动速度的控制,分析影响小车运动速度的因素,并通过实验验证控制方法的有效性。

通过本实验,学生可以掌握以下知识:1. 了解小车运动的基本原理。

2. 掌握小车运动速度控制的基本方法。

3. 熟悉实验仪器的使用和数据处理方法。

4. 培养学生的实验操作能力和分析问题能力。

二、实验原理小车运动速度的控制主要依赖于驱动电机的转速。

通过改变电机转速,可以实现对小车运动速度的调节。

在本实验中,采用PWM(脉冲宽度调制)技术对电机转速进行控制。

PWM技术通过改变脉冲宽度来调整电机驱动电路中的平均电压,从而实现对电机转速的调节。

三、实验器材1. 小车平台2. 驱动电机3. 电机驱动电路4. PWM控制器5. 电流表6. 电压表7. 数据采集卡8. 计算机及实验软件四、实验步骤1. 搭建实验电路:按照实验电路图连接小车平台、驱动电机、电机驱动电路和PWM控制器。

2. 设置实验参数:通过计算机软件设置PWM控制器的参数,包括PWM频率、占空比等。

3. 启动实验:启动PWM控制器,观察小车的运动状态。

4. 数据采集:利用数据采集卡采集小车运动过程中的电流、电压等数据。

5. 分析数据:对采集到的数据进行处理和分析,研究小车运动速度与电机转速之间的关系。

五、实验结果与分析1. 实验结果:通过实验,我们得到了不同PWM占空比下小车的运动速度数据。

2. 数据分析:(1)当PWM占空比较小时,小车运动速度较慢;随着PWM占空比的增大,小车运动速度逐渐加快。

(2)当PWM占空比达到一定值后,小车运动速度趋于稳定,此时电机转速基本达到最大值。

(3)在小车运动过程中,电流和电压数据也呈现出一定的规律性变化。

六、结论1. 小车运动速度与PWM占空比呈正相关关系,PWM占空比越大,小车运动速度越快。

2. 通过调节PWM占空比,可以实现对小车运动速度的有效控制。

3. 本实验验证了PWM技术在电机转速控制方面的可行性,为实际工程应用提供了理论依据。

自循迹智能小车控制系统的设计与实现

自循迹智能小车控制系统的设计与实现自循迹智能小车控制系统的设计与实现1. 引言智能小车是一种可以自动导航及执行任务的设备,具有广泛的应用领域,如物流、仓储、医疗等。

自循迹智能小车可以通过感知环境并判断合适的路径,实现自主导航。

本文将详细介绍自循迹智能小车控制系统的设计与实现过程。

2. 控制系统的硬件设计2.1 控制芯片选型在设计自循迹智能小车控制系统之前,首先需要选取合适的控制芯片。

常用的选择包括Arduino、Raspberry Pi等。

本文选择使用Arduino控制芯片,理由如下:1) Arduino具有开源、易学易用的特点,适合初学者学习和使用。

2) Arduino具有丰富的扩展接口,可以方便地与其他硬件设备进行连接。

2.2 传感器选型传感器是自循迹智能小车控制系统的关键部分,常用的传感器包括光电传感器、红外传感器等。

本文选择使用红外传感器,理由如下:1) 红外传感器可以检测到地面上的黑线,用于实现自循迹功能。

2) 红外传感器价格相对较低,适合在自循迹智能小车中应用。

3. 控制系统的软件设计3.1 控制算法设计在自循迹智能小车中,控制算法是实现自主导航的关键。

常用的控制算法包括PID控制算法、模糊控制算法等。

本文选择使用PID控制算法,理由如下:1) PID控制算法简单易懂,容易实现。

2) PID控制算法可以根据当前误差来调整小车的行驶方向和速度,实现自动校正。

3.2 软件实现在控制系统的软件实现中,需要编程实现传感器数据的读取、算法的计算以及控制命令的输出。

本文使用Arduino开发环境进行编程,具体步骤如下:1) 编写传感器读取模块的代码,在指定频率下读取红外传感器数据。

2) 编写PID控制算法模块的代码,在读取到的传感器数据基础上进行计算,得到控制命令。

3) 编写控制命令输出模块的代码,将控制命令通过引导电路传输到小车电机控制模块。

4) 调试代码,通过串口监视器观察系统的运行情况,并根据需要进行调整。

基于PLC的小车自动往返控制系统设计

基于PLC的小车自动往返控制系统设计针对当前小车在运动过程中控制精度低、自动化水平低等问题,论文以自动往返运动小车为研究对象,在分析了可编程逻辑器特点的基础之上,开展了基于PLC的小车自动往返控制系统的硬件设计、软件设计,最后对进行了总结,为自动往返小车的运行提供了一种可行方案。

标签:PLC,控制系统,小车1. 引言在实际工业生产过程中,运动小车的控制技术水平不仅影响生产成本,同时严重制约着生产效率及产品质量。

在影响产品质量的因素中,除材质等因素外,运动小车的自动化程度也是其中之一。

早期的小车控制技术,大多都是接触器、继电器、形成开关等元器件,这些元器件组成的系统的控制精度不高,再加上人为因素增大了其随意性、降低了运动精度等。

随着控制技术的发展,再加上人们对小车自动化控制的要求越来越高,相应的控制技术也逐步被应用。

可编程逻辑控制器凭借自身精度高、稳定性好、编程容易等独特优势,已逐步取代传动的电路控制,成为控制技术领域的主流产品。

基于当前市场背景,研发一套实用意义强的小车自动往返控制系统势在必行。

2.系统方案设计2.1 plc控制技术的概述。

可编程逻辑控制器作为人类社会发展过程中一项重要发明,从第一台PLC 控制器问世至今,已被应用于各行各业,尤其是近些年来,伴随着先进技术的不断涌现及编程软件的不断优化,编程方式越来越容易,控制成本越来越低,plc 控制技术应用也越来越广泛。

2.1.1 PLC控制技术的特点。

可编程逻辑控制控制技术作为一种目前应用最广的控制技术,相比其他控制技术,可编程逻辑控制技术有其独特的优势,具体如下:2.1.3 控制系统的总体方案设计。

通过对自动往返小车控制系统工艺流程和结构特点的分析,依据实际控制需求,该控制系统可分为过程控制和直接控制。

基于以上所述,该自动往返小车的控制系统方案如图所示。

其中可编程逻辑控制器为该系统的核心,直接通过导线连接完成与相关设备的对话。

3控制系统硬件设计3.1.2 plc类型的选择与应用.基于本课题的控制对象,用于该控制系统的可编程逻辑控制器要具有一定数字量的输入输出能力,方能满足该课题控制要求,具体功能如下:(1)数字量输出点:通过控制KM1及KM2的线圈,来实现三相异步电动机的正反转,该控制共需要2个数字输出点。

小车自动往复运动PLC控制系统

目录第 1 章课程设计的方案 (1)1.1 PLC 运料小车的基本介绍. (1)第 2 章运料小车控制系统 (2)2.1 系统的运行方式 (2)2.2 控制系统的方案设计. (2)第 3 章控制系统硬件结构设计 (3)3.1 系统的基本硬件结构组成. (3)3.2 硬件结构框图. (3)3.3 小车的控制主电路. (4)3.4 PLC 接线图及说明. ........................... 错误! 未定义书签。

第 4 章控制系统软件结构设计.. (5)4.1 软件设计流程图及思路. (5)4.2 I/O 地址分配. (9)4.3 梯形图及功能说明. (10)第 5 章课程设计总结 (16)参考文献 (17)第 1 章课程设计的方案1.1 PLC 运料小车的基本介绍工厂运输现大多采用地面运输,地面运输主要采用叉车及手推运料小车,叉车需专人驾驶且无固定轨道,在车间内运行极不安全,手推运料小车需人为动力,劳动强度大,运输效率低。

随着经济的发展,运料小车不断扩大到工业运输的各个领域,从手动到自动,逐渐形成了机械化、自动化。

早期运料小车电气控制系统多为继电器- 接触器组成的复杂系统,这种系统存在设计周期长、体积大、成本高等缺陷,几乎无数据处理和通信功能,必须有专人负责操作。

后来,单片机应用到运料小车控制系统中。

但是单片机开发周期长,使用难,开发成本高,批量成本低,对人要求高,而且其稳定性不够高。

由于PLC 开发周期短,使用容易,开发成本低,批量成本高,对操作人员技术要求要求不高,并且稳定性好, 抗干扰能力强,使得对基于PLC的运料小车控制系统的开发研究逐步加强。

PLC(Programmable Logical Controller) 是20世纪70 年代以来以微处理器为核心,综合计算机技术、自动控制技术和通信技术发展起来的一种新型工业自动控制装置。

由于它具有功能强、可靠性高、配置灵活、使用方便以及体积小、重量轻等优点,使其在自动化控制的各个领域中得到了广泛的应用。

电气控制- 小车运动控制系统

设计任务书一、设计内容及要求通过对电气控制系统的设计,掌握电气控制系统设计的一般方法,能够设计出满足控制要求的电气原理图,以及安装布置图、接线图和控制箱的设计,具有电气控制系统工程设计的初步能力。

根据系统的控制要求,采用PLC为中心控制单元,设计出满足控制要求的控制系统。

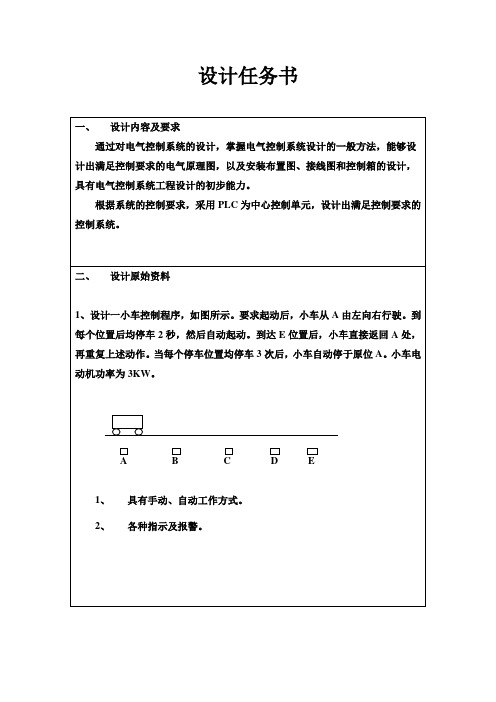

二、设计原始资料1、设计一小车控制程序,如图所示。

要求起动后,小车从A由左向右行驶。

到每个位置后均停车2秒,然后自动起动。

到达E位置后,小车直接返回A处,再重复上述动作。

当每个停车位置均停车3次后,小车自动停于原位A。

小车电动机功率为3KW。

A B C D E1、具有手动、自动工作方式。

2、各种指示及报警。

三、设计完成后提交的文件和图表1.计算说明书部分1)系统工作原理说明2)操作使用说明。

2.图纸部分:1)电气原理图:主电路、控制电路、梯形图、指令系统。

2)电气箱面板布置图,电气箱内部布置图。

3)接线图。

(相对编号法)4)元件名细表。

5)控制箱尺寸。

四、进程安排1.周1-周2 完成原理图的设计2. 周3 完成元件的选型3. 周4-周5 完成布置图、接线图的设计五、主要参考资料1.建筑电气控制技术王俭建筑工业出版社2.建筑电气控制技术马小军机械工业出版社3.各种电器元件产品样本第一部分计算说明及元件选型计算部分:系统电压为380V,电机额定功率为3KW,COSα=0.866所以其额定电流I N=P/( 31/2U* COSα)=3000/(31/2*380*0.88)=5.26A接触器的选择:接触器选择应考虑极数,额定工作电压,额定工作电流,接通和分段能力,都应符合电机要求,所有辅助触头应满足继电逻辑控制要求,故本设计所选继电器的型号为:LC1-D123,数量为1个。

380V电压下可带4KW的电机,额定电流为9A,大于系统的额定电流5.26A。

故可满足系统设计要求。

热继电器的选择:热继电器的动作整定值取系统额定电流的1.2倍,即其动作值为6.312A所选热继电器的型号为LR1-D09312 其电流整定范围:5.5~8.0A;380V电压下可带3KW的电机。

基于PLC的小车循环运动控制系统的设计

基于PLC的小车循环运动控制系统的设计设计背景:小车循环运动控制系统是指通过PLC对小车进行控制,使其能够按照既定的路径进行循环运动。

该系统可以广泛应用于物流仓储、生产线等领域,提高工作效率和自动化水平。

为了确保系统的安全性和可靠性,需要进行详细的设计和测试。

设计目标:1.实现小车按照预定路径进行循环运动;2.系统具备调试和故障诊断功能,能够及时发现和修复问题;3.提供人机界面,方便操作和监控系统状态;4.系统稳定可靠,能够长时间运行。

设计方案:1.硬件选型:-PLC控制器:选择功能稳定功能全面的PLC控制器,如西门子S7-1200系列;-传感器:采用光电开关、编码器等传感器实时感知小车位置和状态;-执行器:选择适合小车运动的直流电机及驱动器;-供电系统:选择恰当的电源和电缆保证系统运行和安全。

2.系统结构设计:-PLC控制器:负责接收和处理传感器信号,并通过控制程序实现小车的控制;-输入模块:接收传感器信号,并将其转化为PLC可识别的数据;-输出模块:控制执行器的运动方向和速度;-人机界面:通过HMI人机界面实现操作和监控系统状态。

3.系统控制程序设计:-设计小车的运动路径,确定循环运动的起点和终点;-通过编程软件编写控制程序,包括传感器数据采集、运动控制、故障监测和处理等功能;-确定小车的控制方式,可以选择位置控制、速度控制或者PID控制;-根据系统需求和硬件特性进行调试和优化,确保系统的稳定性和准确性。

4.人机界面设计:-使用HMI设计软件进行界面设计,包括控制面板和状态监控界面;-提供启动、停止、重置等操作按钮,方便操作和控制小车;-实时显示小车的位置、速度和状态,以及故障信息和警报提示;-实现数据记录和报表生成,便于数据分析和系统优化。

5.系统测试和调试:-进行硬件连接和调试,确保传感器、执行器等设备正常工作;-编写和调试控制程序,验证小车的循环运动功能;-模拟故障情况,测试系统的故障检测和处理能力;-根据实际情况进行系统优化和调整,确保系统的稳定性和可靠性。

多功能智能小车的控制系统设计

感Байду номын сангаас观看

2、2传感器数据处理

传感器可以感知周围环境并传递给控制器处理。本设计采用中断处理的方式 读取传感器的数据,并通过算法实现障碍物的检测和避障。

2、3电机控制

电机驱动电路需要实现电机的正反转和速度控制。本设计通过STM32单片机 的PWM信号输出控制电机的速度,并通过控制信号的逻辑组合实现电机的正反转。

1、4电源系统

电源系统是智能小车的能量来源,它需要提供稳定的电压以保障系统的正常 运行。本设计采用锂电池作为电源,并通过稳压芯片实现电源的稳定输出。

二、软件设计

2、1控制逻辑

智能小车的控制逻辑是软件设计的核心,它包括前进、后退、左转、右转、 停止等操作。本设计采用STM32单片机的C语言开发环境进行编程,实现各种操作 的控制逻辑。

1、传感器技术:传感器是智能小车的“眼睛”,它能够感知周围环境,为 小车提供准确的导航和障碍物信息。激光雷达、摄像头、超声波传感器等是常用 的传感器类型。

2、芯片技术:芯片作为智能小车的“大脑”,负责处理传感器采集的数据, 并发出控制指令,实现小车的自动驾驶。高性能的芯片能够提高数据处理速度和 准确性。

智能小车可以分为多种类型,包括无人驾驶小车、搬运型小车和巡检型小车 等。这些智能小车都具有以下功能:

1、自动驾驶:智能小车采用传感器、算法和导航系统等技术实现自动驾驶, 根据设定路径自动行驶,无需人工干预。

2、货物运输:智能小车可用于货物运输,将货物从一个地方自动运输到另 一个地方,提高物流效率。

三、控制系统软件设计

1、导航与定位:通过GPS和IMU(惯性测量单元)进行定位,通过路径规划 算法确定小车的行驶路径。

2、障碍物识别与避障:通过摄像头和图像处理算法识别障碍物,通过控制 算法(如PID控制器)控制小车避开障碍物。

AGV小车控制系统—CASUN

AGV小车控制系统—CASUN1、CASUN 是AGV小车的控制系统CASUN 是AGV小车的控制系统,根据事先设定好的路径,通过埋线导航或激光导航,小车无需人工控制就可进行移载运输,在自动化物料运输领域AGV扮演非常关键的角色,自动装载卸载并运输,AGV小车广泛应用在很多工业领域中。

AGV小车控制系统类似于机器人控制器,用以对AGV小车进行监控。

控制器计算机通过通信系统从地面站接受指令并报告自己的状态。

通常控制器可完成以下工作:手动控制、安全装置启动、蓄电池状态、转向极限、制动器解脱、行走灯光、驱动和转向电机控制和充电接触器等。

某些AGV小车具有编程能力,允许小车离开导引路径,驶向某个示教地点,完成任务后循原道返回到导引路径上来。

AGV小车的控制指令一般是由地面控制器(车外)发出,AGV小车的状态也通过通信系统送回地面控制器。

通信系统有两种:连续方式和分散方式。

连续通信系统允许AGV小车在任何时候和相对地面控制器的任何位置使用射频方法或使用在导引路径内的通信电缆收发信息。

如采用无线电、红外激光的通信方法。

分散式系统只是在预定的地点(通信点)如AGV停泊站等,在特定的AGV与地面控制器之间提供通信。

一般来说,这种通信是通过感应或光学的方法来实现的。

分散通信的一个明显缺点是:如果AGV小车在两通信点之间发生故障,AGV将无法与地面控制站取得联系。

目前大多数AGV系统都是采用分散式通信方式,因为其价格较便宜。

AGV小车的安全系统既要实现对AGV的保护,又要实现对人,或对其它地面设备的保护。

其安全保护方法可归纳为两类:接触式和非接触式两种保护系统。

对自由路径(无固定导引路径)型的AGV,还要进行车体方位的计算,它由车体方位计算子系统来完成。

AGV小车的方位,即在总体坐标系中的位置与方向,与车体左右轮的运动有一确定的关系,由此可计算出AGV小车的方位。

该子系统的功能是根据采样信息,通过积分运算,实时计算出车体方位[x(t),y(t)和θ(t) ]。

小车自动往返运动控制系统

摘要Programmable controller (PLC) is a kind of digital computing operations electronic systems, specially designed for application in industrial environment.It USES a programmable memory, used in its internal storage to perform logical operations, sequential control, timing, counting and arithmetic operations such as instruction, and through digital and analog input and output, control varioustypes of machinery or production process.This design is based on the production line car circular motion control of PLC programming design.This paper discusses the hardware and software of the control system of car design scheme and control ES is step by step instructions, and therefore more concise.Keywords: PLC stepper control instruction cycle目录摘要 (I)第一章概述 (1)1.1设计背景及意义 (1)第二章硬件设计 (3)2.1主电路图 (3)2.2 I/O地址分配 (4)2.3 I/O接线图 (4)2.4 元件列表 (5)第三章软件设计 (6)3.1 程序流程图 (6)3.2 梯形图 (7)3.3 STL指令 (11)3.4 程序分析 (12)第四章程序调试 (14)4.1 程序流程图 (14)设计感想 (16)参考文献 (17)第一章概述1.1 设计背景及意义Traditional delivery vehicles are mostly relay control, and relay control with wiring is various, the high failure rate and repair is not easy, PLC as a main controller, the current domestic market to play an important role in such aspects as technology, industry ing PLC control instead of relay control is the trend of The Times.Due to the continuous development of PLC and innovation, make the production line of transport control will also be continuously improved and increased productivity, car automatic control system has experienced the following stages: (1) manual control, but because of the technology is not mature enough, this system exists defects long design cycle, large volume, the cost is higher, almost countless according to processing and communication function, there must be someone who's in charge of the operation.(2) automatic control: by robotics, automation equipment finally realized automatic PLC automatic control system in the car.(3) automatic control: PLC mostly adoptsmulti-cpu structure, continuously to develop in the direction of high performance, high speed and large capacity.Modern enterprise in order to improve the production workshop logistics automation level, to realize the automatic transportation between production, make the material handling inside the building fully automated, many enterprises are widely used in production workshop there is no car, the car in the workshop a table or production line automatic charging back and forth between discharge.Due to the practical significance of the automatic shuttle car, with the different demands of different enterprises, the difficulty of control can be different.This paper introduces a kind of based on Siemens PLC control car production line automatic control system design.To apply PLC automatic control system, the car can realize the car full automatic control, reduce the operation cost of the system.PLC automatic control system for car connection with simple control speed, high precision, good reliability and maintainability, convenientmaintenance and ing PLC control technology, which can realize the car relatedmovement, the car in a cycle of movement is made up of four.Set up the car at first on the left side, when press the start button, the car automatic cycle to work, if press the stop button, the car after completion of the work cycle to stop in the original position.The movement route map are shown infigure 1-1 below.如图1-1 小车运动路线示意图第二章硬件设计2.1 主电路图如图2-1为小车循环控制的主电路原理图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综合型设计实验

题目:基于PLC机电一体化组合实训

姓名:程新华王玉崔

学号: 1000407005 1000407004 指导教师:叶军

专业年级: 10级机电一班

所在学院和系:机械工程学院

完成日期: 2013年7月23日

基本指令的编程练习

(一)与或非逻辑功能实训

在S21 S7-200模拟实训挂箱(一)上完成实训。

一、实训目的

1、熟悉PLC 实训装置,S7-200系列编程控制器的外部接线方法。

2、了解编程软件STEP7的编程环境,软件的使用方法。

3、掌握与、或、非逻辑功能的编程方法。

二、基本指令编程练习的实训面板图

基本指令变成练习

三、梯形图参考程序

通过判断Q0.1、Q0.2、Q0.3、Q0.4的输出状态,然后再输入并运行程序加以验证。

实训参考程序

Q0.0 Q0.1 Q0.2 Q0.3 Q0.4 Q0.5

Q0.6 Q0.7 Q1.0 Q1.1 I0.0 I0.1 I0.2 I0.3 I0.4

I0.5 I0.6 I0.7 I1.0 I1.1 I1.2 I1.3 I1.4 I1.5

左图中的接线孔,通过防转座插锁紧线与PLC 的主机相应输入输 出插孔相接。

I 为输入点,Q 为输出点。

上图中下面两排I0.0~I1.1为输入按键和开关,模拟开关量的输入。

上面一排Q0.0~Q1.1是LED 指示灯,接PLC 主机输出端,用以模拟量负载的通断。

面板上的1M 和2M 接地线,1L+、2L+接24V 电压。

I0.7 I1.0 I1.1 I1.2 I1.3 I1.4 I1.5 I0.0 I0.1 I0.2 I0.3 I0.4 I0.5 I0.6 Q0.0 Q0.1 Q0.2 Q0.3 Q0.4 Q0.5 Q0.6 Q0.7 Q1.0 Q1.1

四、实训步骤

梯形图中的I0.1、I0.3分别对应控制实训单元输入开关I0.1、I0.3。

通过专用PC/PPI电缆连接计算机与PLC主机。

打开编程软件STEP7,逐条输入程序,检查无误后,将所编写的程序下载到主机中,并将可编程控制器主机上的STOP/RUN开关拨到RUN位置,运行指示灯点亮,表明程序开始运行,有关地指示灯显示其运行结果。

拨动输入开关I0.1、I0.3,观察输出指示灯Q0.1、Q0.2、Q0.3、Q0.4是否符合与、或、非逻辑的正确结果。

(二)定时器/计数器功能实训

在S21 S7-200模拟实训挂箱(一)上完成本实训。

一、实训目的

掌握定时器、计数器的正确编程方法,并学会定时器和计数器的扩展方

法,用编程软件对可编程控制器的运行进行监控。

1.定时器的认识实训

定时器的监控逻辑是经过时间继电器的延时动作,然后产生控制作用。

其控制作用同一般继电器。

实训参考程序:

2.定时器扩展实训

由于PLC的定时器的计数器都有一定的定时范围和计数范围,如果需要的设定值超过机器范围,我们可以通过几个定时器和计数器的串联组合来扩充设定值的范围。

实训参考程序:

3.计数器认识实训

西门子S7-200系列的内部计数器分别为家计数器、减计数器和加减计数器三种。

自动配料系统模拟实训

在S7-200模拟实训挂箱(一)完成本实训。

一、实训目的

(1)熟练掌握PLC的编程和程序调试。

(2)了解掌握现代工业中自动配料系统的工作过程和编程方法。

二、控制要求

系统启动后,配料装置能自动识别货车到位情况和能够自动对货车进行配料,当车装满时,配料系统自动关闭。

三、自动配料模拟实训面板图

四、输入输出列表

面板SB1 SB2 S1 SQ1 SQ2 D1 D2 D3

PLC I0.0 I0.1 I0.2 I0.3 I0.4 Q0.0 Q0.1 Q0.2

面板D4 L1 L2 M1 M2 M3 M4

PLC Q0.3 Q0.4 Q0.5 Q0.6 Q0.7 Q1.0 Q1.1

五、工作过程

(1)初始状态

红灯L2灭,绿灯L1亮,表明允许汽车开进装料。

料斗出料口D2关闭,若料位传感器S1置为OFF(料斗中的物料不满),进料阀开启进料(D4亮)。

当S1置为ON(料斗中的物料已满),则停止进料(D4灭)。

电动机M1、M2、M3和M4均为OFF。

(2)装车控制

装车过程中,当汽车开进装车位置时,限位开关SQ1置为ON,红灯信号灯L2亮,绿灯L1灭;同时启动电机M4,经过2S后,再启动启动M3,再经2S后启动M2,再经过2S最后启动M1,再经过2S后才打开出料阀(D2亮),物料经料斗出料。

当车装满时,限位开关SQ2为ON,料斗关闭,2S后M1停止,M2在M1停止2S 后停止,M3在M2停止2S后停止,M4在M3停止2S后最后停止。

同时红灯L2灭,绿灯L1亮,表明汽车可以开走。

(3)停机控制

按下停止按钮SB2,自动配料装车的整个系统终止运行。

六、参考程序

小车运动控制系统实训模型

一、实训目的

1.

了解和认识现代直线运动控制系统的组成; 2. 掌握可编程控制器在实际小车运动控制系统中的应用。

二、实训设备

1.

THPFXC-1A 型 小车运动实训模型 一套 2.

可编程控制器(含数字量10入/8出以上) 一台 3.

安装有PLC 编程软件的计算机 一台 4.

PLC 编程电缆 一根 5. 实训导线 若干

三、控制要求

系统启动,进入手动状态,点动“1、2、3、4”定位按钮时,小车能运动至指定位置。

如:当小车停止在3号位置右侧时,点动“3”号定位按钮,小车左行至3号位置;当小车停止在3号位置左侧时,点动“3”号定位按钮,小车右行至3号位置;

系统启动,进入自动状态,小车以下列方式运行:

四、端口分配及接线图

电源接法:

DI 输入的1M 连接2M 连接DO 输出端的1L+连接2L+连接PLC 的L+连接转换板的V+连接面板端子的+24V 连接电源+24V ;

DO 输出端的1M 接2M 连接PLC 的M 连接转换板的COM 连接面板端子COM 接电源0V 。

端口分配如下:

小车以慢速方式由1运行至3位置 小车以慢速方式由3运行至1位

置

小车以快速方式由1运行至4位置 小车以快速方式由4运行至1位置 小车复位至1号位

小车以快速方式由1运行至2位置 小车以快速方式由2运行至1位置

序

号

PLC地址PLC-OUT 对象—IN 面板端子功能说明

1.

DI

输

入

端I0.0 - - 1 “1”号键值信号输出

2.I0.1- - 2 “2”号键值信号输出

3.I0.2 - - 3 “3”号键值信号输出

4.I0.3 - - 4 “4”号键值信号输出

5.I0.4 - - A(传感器信号)左侧电感式传感器信号输出

6.I0.5 - - B(传感器信号)电容式传感器信号输出

7.I0.6 - - C(传感器信号)光电式传感器信号输出

8.I0.7 - - D(传感器信号)右侧电感式传感器信号输出

9.I1.0 - - 手/自动手动/自动模式选择开关

10.I1.1 - - 启动/停止启动/停止选择开关

11.

DO

输

出

端Q0.0 OUT0 - -

12.Q0.1 OUT1 --

13.Q0.2 OUT2 - -

14.Q0.3 OUT3 - -

15.Q0.4 OUT4 - -

16.Q0.5 OUT5 - -

17.Q0.6 OUT6 - -

18.Q0.7 OUT7 - -

19.- - IN0 A(位置显示)数码显示控制端子A

20.--IN1 B(位置显示)数码显示控制端子B

21.- - IN2 C(位置显示)数码显示控制端子C

22.- - IN3 电机正转电机电源端附加正向电压

23.- - IN4 电机反转电机电源端附加反向电压

24.- - IN5 快速电机电源端附加+24V电压

25.- - IN6 慢速电机电源端附加+12V电压

26.- - IN7 报警系统报警信号输出

小车运动控制系统实训模型:

面板端子:

位置显示说明:显示1 Q0.0置1同时Q0.1,Q0.2置为0;

显示2 Q0.1置1同时Q0.0,Q0.2置为0;

显示3 Q0.0,Q0.1置1同时Q0.2置为0;

显示4 Q0.2置1同时Q0.0,Q0.1置为0;

转换板:

五、实训步骤

1、按照端口分配表及接线图连接PLC与小车运动实物模型;

2、编译新的控制程序,完成后下载至PLC;

3、将“启动/停止”及“手动/自动”开关拨至“启动”、“手动”状态,系统进入手动运行状态;小车先复位至1位置,复位完成后点击“1、2、3、4”键值输出按钮,观察小车运动状态;

4、将“启动/停止”及“手动/自动”开关拨至“启动”、“自动”状态,系统进入自动动运行状态,观察小车运动状态;

六、实例程序

主程序

复位子程序

手动子程序

自动子程序。