粗钢生产工序能耗计算

粗钢生产工序能耗计算

粗钢生产工序能耗计算引言能耗计算是工业生产过程中的一个重要环节,通过对不同工序的能耗进行准确计算,可以帮助企业找出能耗较高的环节,进而采取相应的节能措施,提高生产效率,降低成本。

本文将针对粗钢生产过程中的不同工序进行能耗计算,以帮助企业更好地控制和优化能源消耗。

粗钢生产工序简介粗钢是指通过冶炼过程制得的未经初步加工的钢材,具有较高的含碳量和较低的纯度。

粗钢生产工序一般包括:原料准备、熔炼冶炼、钢水处理、连铸、初轧和粗轧等环节。

原料准备能耗计算原料准备环节主要包括铁矿石的破碎、磨矿、混合和配料等过程。

根据实际产量和生产数据,可以计算出原料准备环节的能耗。

原料准备能耗 = 原料准备消耗能量 / 产量熔炼冶炼能耗计算熔炼冶炼环节是将铁矿石和其他辅助材料经高温熔炼,得到钢水的过程。

熔炼冶炼能耗可以通过以下公式计算:熔炼冶炼能耗 = 燃料消耗能量 + 电能消耗能量 + 冷却水消耗能量 / 产量钢水处理能耗计算钢水处理环节是将熔炼冶炼出来的钢水经过脱硫、脱氧等处理,提高钢水的纯度和质量。

钢水处理能耗可以通过以下公式计算:钢水处理能耗 = 电能消耗能量 + 冷却水消耗能量 / 产量连铸能耗计算连铸是将钢水浇铸成连续铸坯的过程,连铸能耗可以通过以下公式计算:连铸能耗 = 电能消耗能量 + 冷却水消耗能量 + 氧气消耗能量 / 产量初轧能耗计算初轧环节是将连铸坯经过初轧机轧制成规定尺寸的厚板,并进行质量控制。

初轧能耗可以通过以下公式计算:初轧能耗 = 电能消耗能量 + 冷却水消耗能量 / 产量粗轧能耗计算粗轧环节是将初轧后的厚板不断轧制,降低其厚度,最终得到要求尺寸的薄板。

粗轧能耗可以通过以下公式计算:粗轧能耗 = 电能消耗能量 + 冷却水消耗能量 / 产量结论通过对粗钢生产工序的能耗计算,可以帮助企业找出能源消耗较高的环节,并针对性地采取节能措施,提高能源利用效率,降低生产成本。

在实际应用中,还应考虑到设备能效、操作参数等因素对能耗的影响,以实现更精确和全面的能耗计算和优化。

2粗钢能耗限额

计 算

高炉工序单位产品能耗的计算 高炉工序单位产品能耗应按式(2)计算: eglz - eglh EGL = —————— ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ (2) Pgl 式中: EGL——高炉工序单位产品能耗,单位为千克标准煤 每吨(kgce/t); eglz——高炉工序消耗的各种能源的折标准煤量总和, 单位为千克标准煤(kgce); eglh——高炉工序回收的能源量折标准煤量,单位为 千克标准煤(kgce); Pgl ——高炉工序合格生铁产量,单位为吨(t)。

粗钢生产工序主要能源回收量

高炉炉顶余压发电 ---TRT 在炼铁时,焦炭,铁矿石投入高炉,要 用鼓风机吹进大量热风,热风中的氧气一 旦接触焦炭中的碳,就会立即燃烧,产生 大量煤气.大部分煤气和铁矿石发生化学 反应,分离出铁.余下的煤气就像高压锅 烧开了饭菜一样,从减压阀白白放掉了。 利用这部分余压来发电,称为余压发电。 又叫高炉顶压力发电。

计 算

烧结工序单位产品能耗按式(1)计算: esjz - esjh ESJ = —————— ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ (1) Psj 式中:ESJ ——烧结工序单位产品能耗,单位为千 克标准煤每吨(kgce/t); esjz——烧结工序消耗的各种能源的折标准煤量总 和,单位为千克标准煤(kgce); esjh——烧结工序回收的能源量折标准煤量,单位 为千克标准煤(kgce); Psj ——烧结工序合格烧结矿产量,单位为吨(t)

负能炼钢

转炉实现负能炼钢是衡量一个现代化炼钢 厂生产技术水平的重要标志,转炉负能炼 钢意味着转炉炼钢工序消耗的总能量小于 回收的总能量,即转炉炼钢工序能耗小于 零。 转炉炼钢工序过程中消耗的能量主要包括: 氧气、氮气、焦炉煤气、电和使用外厂蒸 汽,而转炉回收的能量主要包括:转炉煤 气和蒸汽回收。传统“负能炼钢技术”定 义是一个工程概念,体现了生产过程转炉 烟气节能、环保综合利用的技术集成。

工序能耗计算方法

工序能耗计算方法

工序能耗计算方法:

①明确计算边界包括直接消耗能量如燃料电力以及间接消耗如蒸汽压缩空气等并确定计算周期通常以生产批次或固定时间段为准;

②收集所有相关设备运行参数比如电机功率加热炉温度冷却水流量等记录开始结束时间计算实际工作时长;

③计算单台设备能耗使用公式耗能量等于功率乘以时间单位转换成标准形式如千瓦时或兆焦耳;

④对于非直接测量项目如蒸汽消耗量通过热量平衡法估算根据蒸汽压力温度查表得出焓值再乘以流量换算成能量形式;

⑤将所有单个设备耗能量汇总得出整个工序总耗能量如果存在多个工序则分别计算各自能耗再相加得到系统总能耗;

⑥考虑到能源转换效率不同能源形式之间需要按照等价值原则进行折算例如电力转换系数通常取值为3.6MJ/kWh以便比较分析;

⑦分析工序中各环节能源利用效率识别能源浪费环节比如无效散热不必要空转等提出改进措施降低能耗;

⑧建立能源基准即在当前技术水平和操作条件下达到最佳能效状态时所消耗的能量用于评估未来改进效果;

⑨利用生命周期评估LCA方法考虑原材料获取加工运输安装使用废弃处置等全生命周期阶段能量消耗情况综合评价工序整体能效;

⑩应用能源管理系统如ISO50001标准持续监测关键能源使用区域定期审核能源绩效确保长期维持高效状态;

⑪结合历史数据分析季节性变化规律预测未来能耗趋势为节能减排提供决策支持;

⑫最后通过持续改进措施不断优化能源使用结构提高能源利用效率实现绿色低碳生产目标。

常用高耗能品单位产品能源消耗限额

常用高耗能产品单位产品能源消耗限额(标准摘录)1、粗钢生产主要工序单位产品能源消耗限额(GB21256-2007)(1)当电力折标系数为:0.1229 kgce/(kW·h)(2)当电力折标系数为:0.404 kgce/(kW·h)(3)粗钢生产工序主要能源回收量先进值2、常规燃煤发电机组单位产品能源消耗限额(GB21258-2007)(1)机组单位产品能耗限额限定值、先进值基础值(2)新建机组单位产品能耗限额准入值3、水泥单位产品能源消耗限额(GB16780-2007)(1)水泥企业水泥单位产品能耗限额限定值(2)水泥企业水泥单位产品能耗限额先进值(3)新建水泥企业水泥单位产品能耗限额准入值4、烧碱单位产品能源消耗限额(GB21257-2007)(1)烧碱装置单位产品能耗限额限定值、先进值(2)新建烧碱装置单位产品能耗限额准入值5、焦炭企业单位产品能源消耗限额(GB21342-2008)焦炭企业单位产品综合能耗限定值、先进值、准入值(kgce/t)6、合成氨企业单位产品能源消耗限额(GB21344-2008)合成氨企业单位产品综合能耗限定值、先进值、准入值(kgce/t)7、平板玻璃企业单位产品能源消耗限额(GB21340-2008)13、电石生产装置企业单位产品能源消耗限额(GB21343-2008)电石生产装置企业单位产品综合能耗限定值、先进值、准入值(kgce/t)14、铝合金建筑型材企业单位产品能源消耗限额(GB21351-2008)铝合金建筑型材企业单位产品能耗限额限定值、先进值、准入值(kgce/t)15、电解铝企业单位产品能源消耗限额(GB21346-2008)16、镁冶炼企业单位产品能源消耗限额(GB21347-2008)现有镁冶炼企业单位产品综合能耗限额限定值不大于8300kgce/t。

镁冶炼企业单位产品综合能耗限额先进值不大于5600kgce/t。

新建镁冶炼企业单位产品综合能耗限额准入值不大于7500kgce/t。

钢铁生产长流程工序能耗数学模型研究

电能

4199

新水

0175

电能

46106

新水

0105

蒸汽

15162

蒸汽

7140

蒸汽

1106

洗精煤 (干 )

1257192

热风炉能耗

75158

压缩空气

0102

新水

0175

氧气

18189

压缩空气

0142

氮气

1132

合计

44116

合计

1391120

合计

605186

烧结废气显热

4161

焦炭显热

44164

TRT

Study on ma thema tica l m odel of process energy con sum ption of BF - LD process

Q iu Xiaolei M eng Q ingyu Hong Xin ( Shanghai University, Shanghai Enhanced Laboratory of Ferro - metallurgy)

4 算例计算结果

利用本模型针对国内某大型钢铁联合企业的

相关原料 、辅料成分以及设备规格进行了工序能 耗和流程可比能耗计算 , 单位均为 kgce / t。表 1 给出该算例中烧结 、焦化 、高炉炼铁 、转炉炼 钢 、连铸 、热轧和冷轧计算工序能耗最小值 , 吨 钢可比能耗则反映在表 2中 。上述计算中采用的 主要参数列于表 3。

此外可以增加高炉下部热量改善煤粉在风口前的燃烧状态提高煤粉的置换率有利于降低高炉的metallurgicalindustryvol126no13may120071各工序能耗计算值kgce36185煤气109163焦炭279165煤气1119电能7129175180电能41990175电能461060105蒸汽15162蒸汽7140蒸汽1106洗精煤1257192热风炉能耗75158压缩空气01020175氧气18189压缩空气0142氮气1132合计44116合计1391120合计605186回收能源烧结废气显热4161焦炭显热44164trt29109废气显热1195高炉煤气207151焦炉煤气250195炉渣显热16178焦炭973160焦炉煤气显热13141焦油4518215130合计4161合计1345167合计253137工序能耗3915545154352149消耗能源焦炉煤气0171电力13182燃料30177燃料19161氧气161593177电能36175电能61195氮气1107压缩空气3102蒸汽2197蒸汽10113氩气1162焦炉煤气31960125压缩空气4191电能8191氧气1101蒸汽2150氩气01460105氮气0104铁水预处理能耗2163蒸汽0117合计34107合计26126合计70174合计96160回收能源转炉煤气35102lt蒸汽5100炉渣显热7136合计47138工序能耗131312612670174961602长流程吨钢可比能耗计算值kgce烧结32166112039123焦化45154012511129高炉352149019332718259转炉11172110026126019625122热轧7017401745215110冷轧96160014644118其他6015011吨钢可比能耗5491031003计算中采用的主要参数参数名称余热回收后烧结矿温度150烧结机漏风率20湿煤耗热量高炉煤气7h2153kjkg11干熄焦后焦炭温度200鼓风湿度1212gm414鼓风温度1246每吨铁喷煤量200kg高炉中铁的直接还原度0145高炉冶炼强度1t高炉中碳素的热损失值300411868kjkgc加热炉热效率70初轧机型号1300热轧轧机型号1700冷轧机型号1700辅助电耗占总电耗4012余热回收后气体温度200vol126no13may12007metallu

粗钢生产工序能耗计算

设备性能

总结词

设备性能的优劣直接关系到能耗的高低。

详细描述

设备的效率、维护状况以及设备老化程度等都会影响能耗。高效的设备可以降 低能耗,而设备维护不当或老化严重则可能导致能耗增加。

直接能耗计算方法是根据实际消耗的能源量和相应的能耗系数,计算出直 接能耗量。

直接能耗计算需要考虑不同生产工艺和设备对能源消耗的影响,以及能源 利用效率和能源品质等因素。

间接能耗计算

01

间接能耗是指在粗钢生产过程中,为保证生产正常运

行而消耗的能源,如供热、通风、照明等。

02

间接能耗计算方法是根据实际消耗的能源量和相应的

。

推广节能操作方法

03

总结和推广各生产工序中的节能操作方法,规范员工的操作行

为。

提高员工节能意识

开展节能宣传教育

通过宣传栏、内部刊物、培训等方式,普及节 能知识,提高员工的节能意识。

组织节能培训

定期组织节能培训和交流活动,让员工学习节 能技术和经验,提高节能技能。

鼓励员工提出节能建议

建立员工建议征集制度,鼓励员工提出节能意见和建议,激发全员参与节能的 积极性。

能耗系数,计算出间接能耗量。

03

间接能耗计算需要考虑生产工艺和设备对能源消耗的

需求,以及能源利用效率和能源品质等因素。

总能耗计算

01

总能耗是指粗钢生产过程中直 接和间接消耗的能源总量。

02

总能耗计算方法是将直接能耗 和间接能耗相加,得出总能耗 量。

03

总能耗计算需要考虑不同生产 工艺和设备对能源消耗的影响 ,以及能源利用效率和能源品 质等因素。

工序单位能耗的计算方法、及企业吨钢可比能耗计算方法

一、各工序单位能耗计算方法:二、其它能耗计算方法的资料中国8个钢铁企业产量达千万吨近几年中国钢铁工业生产规模明显扩大,年产钢1000万吨以上的企业已有8家,年产钢500万吨以上的共有1 7家,年产钢300万吨以上的有30多家。

2005年产钢1000万吨以上企业由2000年的1家(宝钢)上升到8家(宝钢、鞍钢、唐钢、武钢、首钢、沙钢、济钢、莱钢),合计产钢11191.9万吨,占全国钢产量的31.76%。

产钢大于500万吨小于1000万吨企业由2000年的3家(鞍钢、首钢、武钢)上升到2005年的9家 (马钢、华菱钢铁、包钢、邯钢、攀钢、安阳钢铁、太钢、酒钢、建龙钢铁),合计产钢6051.21万吨,占全国钢产量的17. 17%。

产钢300万吨以上企业共30家,合计产钢22079.65万吨,占全国钢产量的62.65%。

据介绍,中国钢产量已由2000年的1.28亿吨上升到2005年的3.52亿吨,钢产量占世界钢产量的比例由2000年的15.2%上升至2005年的31.1%。

标准煤系数就是把某一能源品种的实物量折合成标准量时所采用的系数,换句话说,就是单位能源的实际发热值与7000千卡的比率:即:单位能源的实际发热值7000千卡=该能源品种折标准煤系数例如:1公斤焦炭的平均低位发热量为6800千卡,其折标准煤系数为:6800千卡÷7000千卡=0.9714。

也就是说,1公斤焦炭相当于0.9714公斤标准煤,1000吨焦炭相当于971.4吨标准煤。

在企业内部同一能源品种,由于到货时间、供货单位的不同,其实际发热值也不一样。

在此情况下,确定企业标准煤系数,一般采用“加权算术平均数”的计算方法,加权算术平均数是反映次数结构影响的算术平均数,它的计算方法是总体各标志值(变量值)乘以相应的次数(权数)之和与总次数(总权数)的比。

例如:某企业2002年5月份先后从枣庄、肥城、山西、兖州等地购入原煤的实际数量分别为150吨、175吨、250吨、250吨,每次到货后实测发热值分别为4910千卡/公斤、4509千卡/公斤、5101千卡/公斤、5250千卡/公斤,这些原煤在本月全部消耗,那么该企业5月份消耗煤炭折标准煤587.62吨,折标准煤系数为0.7123。

钢铁工业主要工序能耗指标

1-1粗钢综合性指标标杆值

4

号

指标名称

单住

国内先进木平

标杆指标

备注

1

全厂壽炉煤气放散率

%

“0”

2

全厂焦炉煤气放散率

%

0

0

3

转炉煤气放散率

%

“0”

4

全厂回收余热蒸九放散

率

%

0

5

全厂吨钢二次能嫄回收

量

kgce/t

440

500

包括:回收的各种煤气、

煤化工产品、各种余热

(包括TRT丿等。

6全Βιβλιοθήκη 吨钢二次能嫄利用6066

宝钢

70

该指标只有7.63m焦炉,采用爲温爲 压干熄焦装置才能 达到。

2

煤调谡吨焦节能量

kgce/t

/

5

宝钢、

济钢

6

只有采用烟遒气预

热技术才能达到。

四

其它重要指标

1

干熄焦配备率

%

100

100

宝钢

100

1-3

序

号

指标名称

单佞

国家标准先

u [2]

近年行业先进值

标杆

指标

备注

指标

企业名

称

能耗指标

1

工序能耗

工序能耗计算公式

工序能耗计算公式以工序能耗计算公式为标题,本文将介绍工序能耗计算的基本原理和方法。

一、工序能耗计算的重要性工序能耗计算是企业能源管理的关键环节之一,通过对工序能耗的准确计算,可以帮助企业找出能源浪费的环节,制定合理的节能措施,提高能源利用效率,降低生产成本,实现可持续发展。

工序能耗计算公式是根据能量守恒定律和质量守恒定律建立的,通常可以表示为以下形式:工序能耗 = 能耗系数× 生产量其中,能耗系数是指单位产量所消耗的能源量,可以根据实际情况进行测算或参考相关标准;生产量是指工序的产出数量。

三、工序能耗计算方法1. 确定能耗系数:根据工序的特点和能源使用情况,可以通过实际测算或参考相关标准确定能耗系数。

不同工序的能耗系数可能会有所不同,因此需要根据具体情况进行调整。

2. 收集生产量数据:通过生产记录或生产统计系统等方式,收集工序的产量数据。

要保证数据的准确性和完整性,可以进行抽样检查或全面统计。

3. 进行计算:根据工序能耗计算公式,将能耗系数和生产量代入计算公式,进行计算,得出工序的能耗数据。

4. 分析结果:根据计算结果,对工序的能耗情况进行分析,找出能源浪费的环节,制定相应的节能措施。

可以比较不同工序的能耗数据,找出能效较低的工序,重点改善。

四、工序能耗计算的实例以某家纺织企业的染色工序为例,假设染料消耗量为100千克,染色机每千克染料耗电0.5度,染色机的能耗系数为0.5度/千克。

染色工序的产量为1000千克。

根据工序能耗计算公式,可以计算出染色工序的能耗:工序能耗 = 0.5度/千克× 1000千克 = 500度通过对染色工序能耗的计算,企业可以了解到染色工序的能源消耗情况,进而制定相应的节能措施,如优化染色机的使用方式,减少染料的消耗量,提高能源利用效率,降低能源成本。

五、工序能耗计算的应用工序能耗计算不仅可以用于企业内部的能源管理,还可以用于能耗评估和能源标识等方面。

粗钢表观消费计算

粗钢表观消费计算全文共四篇示例,供读者参考第一篇示例:粗钢是一种重要的基础材料,在建筑、机械制造、交通运输等领域都有广泛的应用。

粗钢表观消费计算是对粗钢消耗的一种评估方法,通过计算分析可以帮助企业更好地控制成本、提高生产效率。

粗钢表观消费计算主要包括以下几个方面:1. 原材料消耗:粗钢的生产需要大量的原材料,如铁矿石、焦炭、石灰石等。

通过分析原材料的消耗量和成本可以确定生产成本的基础。

2. 能源消耗:粗钢的生产过程需要消耗大量的能源,如煤炭、电力等。

通过计算能源的消耗量和成本可以了解生产过程中的能耗情况,从而寻求节能减排的途径。

3. 人工成本:粗钢生产过程涉及大量的人工操作,包括操作工、技术人员等。

通过计算人工成本可以了解人工投入情况,从而合理分配人力资源。

4. 设备折旧和维护费用:粗钢生产需要大型的生产设备,这些设备的折旧和维护费用也是生产成本的重要组成部分。

通过计算设备折旧和维护费用可以及时更新设备、保障生产正常运行。

5. 管理费用:粗钢生产需要进行各项管理工作,包括生产计划、生产调度、质量管理等。

通过计算管理费用可以了解管理成本,找出管理过程中的问题并加以改进。

通过以上几个方面的计算分析,可以对粗钢的表观消费情况有一个全面的了解,有利于企业合理规划生产和管理,降低成本,提高效益。

1. 可以帮助企业发现潜在的成本问题。

通过计算分析可以及时发现生产过程中存在的成本浪费,找出成本的高点和低点,并制定相应的改进措施。

2. 可以帮助企业制定合理的生产计划。

通过对各个方面的消费情况进行计算分析,可以帮助企业科学合理地制定生产计划,提高生产效率。

3. 可以帮助企业实现精细化管理。

粗钢表观消费计算提供了一个详细的数据分析,可以帮助企业进行精细化管理,查找管理过程中的问题,及时加以改进。

粗钢表观消费计算是企业管理中的一项重要工作。

通过精密的数据计算和分析,可以帮助企业全面了解生产成本情况,提高生产效率,降低成本,实现经济效益最大化。

钢铁生产能耗

钢铁能耗▼吨钢综合能耗:它以生产钢铁所耗能源与粗钢产量之比计算。

因工序不同,可比性很差。

▼吨钢可比能耗:规定只限于从焦化起到轧钢这些生产过程的能耗,以及为这些生产提供的燃料加工、运输、动力等能源消耗。

规定了工序范围,有可比性。

我国1980年重点企业吨钢综合能耗1660kg标煤,吨钢可比能耗1200kg标煤。

1987年下降至吨钢综合能耗1411kg标煤和681kg标煤吨。

钢可比能耗分别是kg标煤。

1978年美国、日本吨钢综合能耗分别是894kg标煤,吨钢可比能耗1200kg标煤。

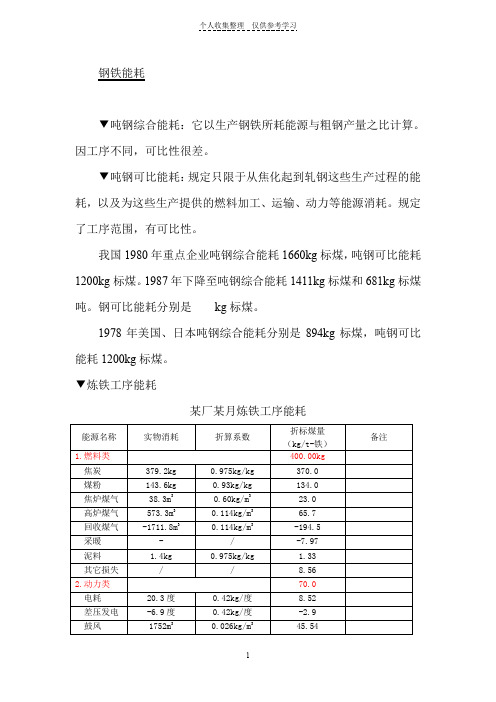

▼炼铁工序能耗某厂某月炼铁工序能耗!炼铁工序能耗400~500kg标煤/t-铁,大约是烧结工序能耗的7~8倍。

焦化工序能耗150~200kg标煤/t-焦。

个人收集整理仅供参考学习●钢铁企业工序能耗情况(摘自《炼铁技术通讯》2007-5王维兴)中国钢铁工业的能耗占全国总能耗的10%左右,是个能耗大户,也是排放大户。

据统计,我国钢铁工业能源结构是:煤炭70%,电力26.8%,燃料油3%,天然气0.2%。

煤炭中48%为炼焦煤和喷吹煤,22%为动力煤。

2006年重点钢铁企业工序能耗情况说明:1.电力折算系数已从0.404 kgce/度调为0.1229 kgce/度。

2.烧结和球团、转炉和电炉工序能耗占行业比例值是考虑各产品产量因素。

3.动力能耗中包括了制氧、高炉鼓风、压缩空气、蒸汽、发电、煤气管网能耗等。

4.吨钢综合能耗、可比能耗的先进与落后值只取长流程有轧钢工序的企业进行比较。

5.国际先进水平值是2004年水平。

3●高炉炉顶煤气压差发电技术(TRT)、低热值煤气燃气轮机技术(CCPP)TRT发电能力是随炉顶煤气压力而变化,一般每吨生铁可发电20~40度电。

CCPP采用加压的混合煤、空气进入燃气轮机的燃烧室燃烧并燃烧,所产生的高温高压废气进入燃气透平机组膨胀做功,燃气轮机通过减速齿轮传递到发电机组发电,该工艺的能量转化率约为45%左右,设备技术要求高。

单位产品能源消耗情况指标的计算方法

单位产品能源消耗情况指标的计算方法单位产品能源消耗情况指标的计算方法黑色金属冶炼及压延加工业(32)吨钢综合能耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中能源净消耗量。

计算公式:吨钢综合能耗(千克标准煤/吨)=企业净耗能源量(吨标准煤)/粗钢合格产出量(吨)×1000粗钢合格产出量是指报告期内,企业完成了粗钢生产过程,并符合产品质量要求的模铸钢锭、连铸钢坯、铸造用液态钢(铸钢水)产出量之和,包括订货者来料加工生产的产品,不包括委外加工生产的产品。

吨钢综合电耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中净耗电总量。

计算公式:吨钢综合电耗(千瓦时/吨)=钢铁工业生产中净耗电总量(万千瓦时)/粗钢合格产出量(吨)×10000计算说明:钢铁工业生产中净耗电总量包括报告期内生产直接消耗的各种电力及其辅助生产系统实际消耗的各种电力,即企业净耗的全部电量。

吨钢耗新水:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中耗用新水量。

计算公式:吨钢耗新水(吨/吨)=企业耗用新水量(万吨)/粗钢合格产出量(吨)×10000计算说明:1.“新水用量”为企业报告期内用新鲜水量,即直接取自“自来水”、“地下水”、“地表水”及其他外购水及水产品的数量。

2.钢铁联合企业的普通钢厂或特殊钢厂的新水取水量(新水量)供给范围,包括主要生产(含烧结、球团、焦化、炼铁、炼钢、轧钢、金属制品等)辅助生产(含鼓风机站、氧气站、石灰窑、空压站、锅炉房、机修、电修、检化验、运输等)和附属生产(含厂部、科室、绿化、厂内食堂、厂区和车间浴室、保健站、厕所等);不包括企业电厂用于发电的取水量(含电厂自用的化学水)、矿山选矿用水和外供水量。

3.不产粗钢的企业可以选定自己的主产品,参照本指标计算“吨产品耗新水”。

吨钢可比能耗:钢铁企业在报告期内,每生产一吨粗钢,从炼焦、烧结、炼铁、炼钢直到企业最终钢材配套生产所必须的耗能量及企业燃料加工与运输、机车运输能耗及企业能源亏损所分摊在每吨粗钢上的耗能量之和。

钢铁工业主要工序能耗指标

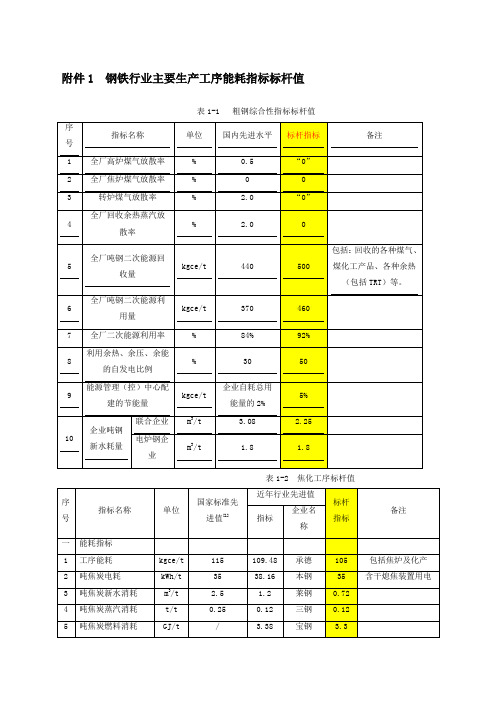

附件1 钢铁行业主要生产工序能耗指标标杆值

表1-1 粗钢综合性指标标杆值

表1-2 焦化工序标杆值

表1-3 烧结工序标杆值

表1-5 炼铁工序标杆值

表1-6 转炉炼钢工序标杆值

表1-7 电炉炼钢工序标杆值

表1-8 轧钢工序标杆值

注[1]:国家标准指《焦炭单位产品能源消耗限额》(GB21342-2008)

注[2]:国家标准指《粗钢生产主要工序单位产品能源消耗限额》(GB21256-2007)、《清洁生产标准钢铁行业(烧结)》(HJ/T426-2008)、《清洁生产标准钢铁行业(高炉炼铁)》(HJ/T427-2008)、《清洁生产标准钢铁行业(炼钢)》(HJ/T428-2008)、国标《钢铁企业节能设计规范》(2010年送审稿)。

22种高耗能产品单位产品能源消耗限额

22种高耗能产品单位产品能源消耗限额22项高耗能产品单位产品能源消耗限额限定值、先进值、准入值1、粗钢生产主要工序单位产品能源消耗限额〔GB21256-2007〕〔1〕当电力折标系数为:0.1229kgce/(kW·h)工序名称限定值〔kgce/t〕先进值〔kgce/t〕准入值〔kgce/t〕烧结工序≤56≤47≤51高炉工序≤446≤380≤417转炉工序≤0≤-20≤-8电炉工序普钢电炉≤92≤88≤90特钢电炉≤154≤159备注:假设原料稀土矿比例每增加10%,烧结工序能耗〔以标准煤计〕增加1.5kgce/t;对原料中钒钛磁铁矿用量每增加10%,高炉工序能耗〔以标准煤计〕增加3kgce/t〔2〕当电力折标系数为:0.404kgce/(kW·h)工序名称限定值〔kgce/t〕先进值〔kgce/t〕准入值〔kgce/t〕烧结工序≤65≤55≤60高炉工序≤460≤390≤430转炉工序≤10≤-8≤0电炉工序普钢电炉≤215≤190特钢电炉≤325≤280≤300备注:假设原料稀土矿比例每增加10%,烧结工序能耗〔以标准煤计〕增加1.5kgce/t;对原料中钒钛磁铁矿用量每增加10%,高炉工序能耗〔以标准煤计〕增加3kgce/t〔3〕粗钢生产工序主要能源回收量先进值分类能源回收量先进值合格生铁高炉炉顶余压发电量〔kW·h〕干式:≥35湿式:≥30合格烧结矿烧结工序余热回收量〔kgce/t〕≥6合格粗钢转炉煤气和蒸汽回收量〔kgce/t〕≥30备注:电力折标系数采用等价值0.404kgce/(kW·h)2、建筑卫生陶瓷单位产品能源消耗限额〔GB21252-2007〕建筑卫生陶瓷单位产品能耗限额限定值、先进值、准入值〔kgce/t〕分类单位产品综合能耗限额单位产品综合电耗限额限定额先进值准入值限定额先进值准入值卫生陶瓷≤800≤550≤700≤1000≤600≤800吸水率E≤0.5%的陶瓷砖≤340≤300≤330≤400≤320≤380吸水率0.5%<E≤10%的陶瓷砖≤300≤220≤260≤360≤280≤350吸水率E>10%的陶瓷砖≤320≤280≤360≤260≤3403、常规燃煤发电机组单位产品能源消耗限额〔GB21258-2007〕〔1〕机组单位产品能耗限额限定值、先进值根底值压力参数容量级别〔MW〕供电煤耗[gce/(kW·h)]限定值根底值先进值根底值超临界600≤320≤300亚临界600≤330≤319300≤340≤327超高压200,125≤375〔服役期满关停〕≤355≤395〔运行满20年关停〕备注:表中未列出的机组容量级别,可按低一档标准考核〔2〕新建机组单位产品能耗限额准入值类别供电煤耗[gce/(kW·h)]一般地区≤300坑口电站≤309注:一般地区新建机组发电煤耗为286gce/(kW·h);坑口电站发电煤耗为295gce/(kW·h)4、水泥单位产品能源消耗限额〔GB16780-2007〕〔1〕水泥企业水泥单位产品能耗限额限定值分类可比熟料综合煤耗限额限定值〔kgce/t〕可比熟料综合电耗※限额限定值〔kgce/t〕可比水泥综合电耗※限额限定值〔kgce/t〕可比熟料综合能耗限额限定值〔kgce/t〕可比水泥综合能耗限额限定值〔kgce/t〕4000t/d以上≤120≤68≤105≤128≤105 2000~4000 ≤125≤73≤110≤134≤109 1000~2000 ≤130≤76≤115≤139≤1141000t/d以下≤135≤78≤120≤145≤118水泥粉磨企业——≤45——注:〔1〕、可比熟料综合电耗对只生产水泥熟料的水泥企业〔2〕、可比水泥综合电耗对生产水泥的水泥企业〔包括水泥粉磨企业〕〔3〕、4000t/d以上含4000t/d,2000t/d~4000t/d含2000t/d,1000t/d~2000t/d含1000t/d〔2〕水泥企业水泥单位产品能耗限额先进值分类可比熟料综合煤耗限额先进值〔kgce/t〕可比熟料综合电耗※限额先进值〔kgce/t〕可比水泥综合电耗※限额先进值〔kgce/t〕可比熟料综合能耗限额先进值〔kgce/t〕可比水泥综合能耗限额先进值〔kgce/t〕4000t/d以上≤107≤60≤85≤114≤932000~4000≤112≤62≤90≤120≤97水泥粉磨企业——≤34——注:〔1〕可比熟料综合电耗对只生产水泥熟料的水泥企业(2)可比水泥综合电耗对生产水泥的水泥企业〔包括水泥粉磨企业〕(3)4000t/d以上含4000t/d,2000t/d~4000t/d含2000t/d〔3〕新建水泥企业水泥单位产品能耗限额准入值分类可比熟料综合煤耗限额先进值〔kgce/t〕可比熟料综合电耗※限额先进值〔kgce/t〕可比水泥综合电耗※限额先进值〔kgce/t〕可比熟料综合能耗限额先进值〔kgce/t〕可比水泥综合能耗限额先进值〔kgce/t〕4000t/d以上≤110≤62≤90≤118≤962000~4000≤65≤93≤123≤100水泥粉磨企业——≤38——注:〔1〕、可比熟料综合电耗对只生产水泥熟料的水泥企业(2)、可比水泥综合电耗对生产水泥的水泥企业〔包括水泥粉磨企业〕(3)、4000t/d以上含4000t/d,2000t/d~4000t/d含2000t/d5、烧碱单位产品能源消耗限额〔GB21257-2007〕〔1〕烧碱装置单位产品能耗限额限定值、先进值产品规格质量分数%烧碱单位产品综合能耗限额〔kgce/t〕烧碱电解单元单位产品交流电耗限额〔kW·h/t〕限定值先进值限定值先进值离子膜法液碱≥30.0≤500≤350≤2490离子膜法液碱≥45.0≤600≤490离子膜法液碱≥98.0≤900≤750隔膜法液碱≥30.0≤980≤800≤2570≤2450隔膜法液碱≥42.0≤1200≤950隔膜法液碱≥95.0≤1350≤1100注:表中隔膜法烧碱电解单元交流电耗限额单位产品交流电耗限额限定值、先进值,是金属阳极隔膜电解槽电流密度为1700A/m2 时的值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

②高炉煤气的折标量:当月高气消耗量115.09万立方米×1.30038 (当月煤热值

÷7000)=149.67吨标煤

③焦炉煤气的折标量:当月焦气消耗量180.02 万立方米×6.20457(当月煤热值

÷7000)=1116.95吨标煤

技术要求(限额准入值) v 当电力折标准煤系数采用等价值0.404kgce/(kw·h)

时,新建或改扩建烧结机生产设备烧结工序单位产 品综合能耗限额准入值应不大于60kgce/t。 v 当电力折标准煤系数从等价值0.404kgce/(kw·h)改 为当量值0.1229 kgce/(kw·h) 时,新建或改扩建烧 结机生产设备烧结工序单位产品综合能耗限额准入 参考值应不大于51kgce/t。

v 本标准适用于钢铁企业进行烧结工序(不含球 团)、高炉工序、转炉工序和电炉工序单位产品 能耗的计算、考核,以及新建设备的能耗控制 。

粗钢生产工序能耗计算

二、标准规范性引用文件

v 下列文件中的条款通过本标准的引用而成为 本标准的条款。凡是注日期的引用文件,其 随后所有的修改单(不包括勘误的内容)或修订 版均不适用于本标准,然而,鼓励根据本标 准达成协议的各方研究是否可使用这些文件 的最新版本。凡是不注日期的引用文件,其 最新版本适用于本标准。

v 企业应定期对粗钢生产的几个主要工序能耗情况进行考核, 并把考核指标分解落实到各基层单位,建立用能责任制度。

v 企业应按要求建立健全能耗统计体系,建立能耗计算和考核 结果的文件档案,并对文件进行受控管理。

v 企业应根据GB 17167的要求配备能源计量器具,并建立能 源计量管理制度。

v 树立系统节能、管理节能的大局意识,从完善工艺操作流程 、提高系统的综合生产能力、产品合格率、设备作业率、利 用系数等方面开展综合节能工作;结合生产工艺改造、扩建 、新建,实现生产设备大型化,提高产能规模。

v GB 17167用能单位能源计量器具配备和管理 通则

粗钢生产工序能耗计算

三、烧结工序单位产品能耗

术语和定义

v 烧结工序单位产品能耗the energy consumption per unit

product of sintering procedure

v 报告期内,烧结工序(不含球团)每生产一 吨合格烧结矿,扣除工序回收的能源量后实 际消耗的各种能源总量。

或用于预热助燃空气; v 3、将排气直接用于预热烧结机的混合材。

粗钢生产工序能耗计算

三、烧结工序单位产品能耗统计范围和计算方 法-烧结生产工艺

v 烧结是把铁矿粉烧结成块矿,作为炼铁原料。其过程就是根 据炼铁工艺的要求,将细粒的含铁原料、熔剂、燃料进行配 料、混合造球、铺料点火、抽风烧结,然后再降温固结,经 破碎、筛分、冷却、整粒,合格的烧结矿运往炼铁。供高炉 冶炼,筛分、整粒过程及炼铁上料过程所产生的粒度较小烧 结返矿重新参加配料、烧结。烧结工艺流程如下图所示:

粗钢生产工序能耗计算

烧结生产工艺流程图

2020/11/29

粗钢生产工序能耗计算

烧结生产工艺流程图

2020/11/29

粗钢生产工序能耗计算

三、烧结工序单位产品能耗统计范围和计算方 法-统计范围

v 烧结工序单位产品能耗包括生产系统(从溶剂、燃 料破碎开始,经配料、原料运输、工艺过程混料、 烧结机、烧结矿破碎、筛分等到成品烧结矿皮带机 进入炼铁厂为止的各生产环节)、辅助生产系统( 机修、化验、计量环保等)和生产管理及调度指挥 系统等消耗的能源量,扣除工序回收的能源量。不 包括直接为生产服务的附属生产系统(如食堂、保 健站、休息室等)消耗的能源量。

烧结余热回收技术介绍

v 烧结余热回收是提高烧结能源利用效率、降低烧结 工序能耗的主要途径之一。

v 烧结系统的显热回收有两部份:一是烧结矿的显热, 二是烧结机尾部烟气的显热。目前,烧结废热余热 回收利用的方式主要有以下三种:

v 1、利用余热锅炉产生蒸汽或提供热水,直接利用; v 2、用冷却器的排气代替烧结机点火器的助燃空气

粗钢生产工序能耗计算

三、烧结工序单位产品能耗-节能技术管理

v 钢铁企业各生产工序应配备先进的节能设备 ,最大限度地回收工序产生的能源。

粗钢生产工序能耗计算

烧结工序的节能措施

v 降低漏风率——从保持抽风通道的密封性 、混合料布料的均匀性、透气性调整等多 个环节入手,提高主抽风机的抽风效率

v 烟气余热回收利用——主抽风机在烧结过 程抽出的热风可考虑回收,用于预热点火 燃料、混合料或进行热风烧结

技术要求(烧结能源回收量先进值)

v 烧结工序余热回收量是指烧结工序每生产一 吨合格烧结矿回收的余热蒸汽量(或发电量)折 标准煤量。

v 粗钢生产企业烧结工序应配备先进的节能设 备,最大限度回收产生的余热蒸汽量(或发电 量) ,使余热蒸汽量(或发电量) 不小于6kgce /t。

粗钢生产工序能耗计算

三、烧结工序单位产品能耗

2020/11/29

粗钢生产工序能耗计算烧结工 Nhomakorabea的节能措施

v 点火燃烧工艺实施改进——如:优化点火 燃料的组成成分(适当调整燃料热值)、 点火烧嘴改进等等,以提高点火燃料利用 效率,降低能耗

v 减少烧结机漏风,实现低漏风率和低风量 烧结相结合

v 使用催化助燃剂可使烧结降低固体燃耗13 %,增产5%

v 换算标准:1千克标准煤=7000千卡(热值单位)= 29271千焦耳(热值单位)= 29.27兆焦

v 1 20℃卡=4.1816 v 1 国际蒸汽表卡=4.1868焦耳 v 目前,统计上规定的卡与焦耳的换算,是按照国

家标准GB2589—81附录第一条确定的,即“燃料 发热量所用卡系指20℃卡”。

粗钢生产工序能耗计算

折标系数

v 目前,统计上是根据各种能源本身含有的热量除以 7000千卡得到折标系数;

v 例:1千克原煤=5000千卡(实测值),这时原煤的折标系

数为:

v

5000/7000=0.7143

v 如果消费了1000千克这样的原煤,那么消费的标准 煤为:

v

1000×0.7143=714.3千克标准煤

v 当电力折标准煤系数从等价值0.404kgce/(kw·h)改 为当量值0.1229 kgce/(kw·h) 时,烧结工序应通过 节能技术改造和加强节能管理,达到烧结单位产品 能耗限额先进值,其值为烧结单位产品综合能耗不 大于47kgce/t。

v 若原料稀土矿每增加10%,烧结工序能耗增加1.5 kgce/t。

粗钢生产工序能耗计算

平均折标系数

对于同一个能源品种的不同批次,由于其 品位不同,其含热值是不一样的。比如,原 煤。

这时,对于一个企业来说,需采用加权平 均数来计算其平均折标系数,从而计算其消 费的标准量。

粗钢生产工序能耗计算

举例说明: 一个企业1-7月消费100吨原煤,其计算标煤采用

折标系数为0.7143,8月份该企业消费10吨原煤,实 测折标系数为0 .6,那么这个企业1-8月份的原煤累计 平均折标系数为:

煤(kgce); esjh——烧结工序回收的能源量折标准煤量,单位为千克标准煤(kgce) PSJ一烧结工序合格烧结矿产量,单位为吨(t)。

粗钢生产工序能耗计算

某钢铁厂烧结工序6月份生产烧结矿205333吨,消耗能源实物:煤:16225吨、高炉 煤气:115.09万立方米、焦炉炉煤气:180.02万立方米、电力:859.51万千瓦时、 新水:5.80万吨、蒸汽:3475吨。利用余热蒸汽发电235.62万千瓦时。该烧结工 序单位产品能耗为:

粗钢生产工序能耗计算

三、烧结工序单位产品能耗统计范围和计算方 法--能源折标准煤系数取值原则 v 各种能源的热值以标准煤计。各种能源等价

热值以企业在报告期内实测的热值为准。没 有实测条件的,采用附录A中各种能源折标准 煤参考系数。

粗钢生产工序能耗计算

标准煤

v 各类能源折算标准煤是按1千克标准煤的热值为7000千卡进 行折算;

④电力的折标量:当月电力消耗量859.51万千瓦时×1.229=1056.34吨标煤 ⑤新水的折标量:当月新水消耗量5.80万吨×0.341=1.98吨标煤 ⑥蒸汽的折标量:当月蒸汽消耗量3475 吨×0.117=407吨标煤

那烧1结00工0=序14消32耗2的00各0千种克能标源准的煤折标准煤量总和esjz= (①+②+③+④+⑤ +⑥)×

粗钢生产工序能耗计算

2020/11/29

粗钢生产工序能耗计算

内容

一、标准范围 二、标准规范性引用文件 三、烧结工序单位产品能耗

1、术语和定义;2、技术要求;3、统计范围和计算方法;4、节能管理与措施。

四、高炉工序单位产品能耗

1、术语和定义;2、技术要求;3、统计范围和计算方法;4、节能管理与措施。

v 在钢铁企业中,烧结工序的能耗仅次于炼铁,居第二位,一 般为钢铁企业总能耗的10%—20%。我国烧结工序的能耗和 先进国家相比差距较大,每吨烧结矿的平均能耗要高20kgce, 因此我国烧结节能的潜力很大。

粗钢生产工序能耗计算

三、烧结工序单位产品能耗

技术要求(限额限定值)

v 当电力折标准煤系数采用等价值0.404kgce/ (kw·h)时,现有烧结工序生产过程中的单位 产品综合能耗限额限定值应不大于65kgce/t。

粗钢生产工序能耗计算

粗钢生产工序能耗计算

三、烧结工序单位产品能耗统计范围和计算方 法-计算方法

v 烧结工序单位产品综合能耗应按以下公式计算:

v EsJ =

v ESJ——烧结工序单位产品能耗,单位为千克标准煤每吨(kgce/t); v esjz——烧结工序消耗的各种能源的折标准煤量总和,单位为千克标准