QRQC问题跟进表

QRQC表格汇编

SYNRY N= = = = = =WHEREDATE Which LLC was already issued on similar problem? [34]WHAT DID YOU LEARN from sorting (shift related, period related, operator related…)? [35]WHEREWHODATE- How many bad parts?[21]库存由质检员目视确认管口全数检查后出货,OK 品使用白色记号笔标记。

管身使用白色蜡笔画上对勾管身使用白色蜡笔画上对勾PPM 50 - Where detected? [19] - How detected? [20]NO- Are we capturing the defect whenreinjecting product in normal process?[27]- In which other application or processesproduct is used? [26]管身使用白色蜡笔画上对勾GOOD PART [30]Origin of the part [31]NO YES - Who detected? [18](name of operator)Opened date & Time [6][11]DFL 路试员- When was it manufactured at Valeo? [24]- Who manufactured? [25]管口突出,可能导致风管与空调连杆干涉。

TOTAL LINE REJECT SITUATION (Defect related) [33]Valeo incident number [3]Customer Incident number [4]Date of customer notification [5]Leader [1]Group [2]DFL CUSTOMER / Contact name [8]P32L PRODUCT (Designation + Ref) VALEO [10]DateTHE CUSTOMER CAN DETECT THE DEFECT ON THE PRODUCTION LINE AT 100% (OUI/NON)2011.7.18'----'600-Results of sorting in Customer plant 在制品由操作工削除管口超差部分后进仓,并在削除后做打点自检标识,培训操作工。

品质部质量改善跟进汇总表

子件1302704A-03-01与子件 130270413-03-01组装后2个 面不平 ①.13(-0.05/-0.1)实测12.8 (min)12.93(max) ②.Ø10(+0.015/0)通规止 ③.Ø3(+0.06/0)同轴度不 良

图标333.86实测为197.5

100%

1302704A-03-01 2个辅 助定位去除和角度偏大

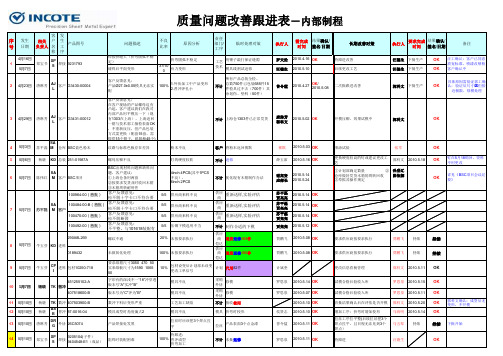

质量问题改善跟进表―内部制程

客发

序 号

发生 日期

相关 户 负责人 名

生 工

产品图号

称序

1 4月16日 郑宝书 XP 焊接 9231793

5月7日

S

2

4月23日

唐琳芳

AJ L

客户

G3430-00004

3

4月29日 唐琳芳 AJ 客户 G3431-00012 L

SA 4 5月3日 苏平磊 M 仓库 BSC蓝色粉末

2010.5.28

OK

罗思泉 2010.5.30 OK

2 5月18日 杨晓 TK 普冲 200495503-A

漏冲小凸包

300P CS

漏工序

普冲 返工

李强 2010.5.18 OK

按标准制作

马谈 2010.25 OK

3 5月18日 杨晓 TK 钳铆 407507100-C

压死边处腐蚀

压死边后氧化,氧化液残 留

郭科文

2010.5.13

1.各工序规范摆放

2.质量判定原则: a工序上报责任追溯前工序+可追 溯的工序; b品质发现:责任界定入当前工

各工序负 责人 QE

序+可追溯工序

持续

普冲落料完转序前通知项目主管 确认是否去毛刺并在流程卡上说 明

QRQC填写格式模板精选全文完整版

Where detected? 在哪里发现的

Operator 作业员 Leader 班长 Next shift 下一班次

q

Sorting in trains 在车上 分选

q

q

Sorting in components

q warehouse 在原材料库 q

分选

If the defect is generated by a supply process or a support department, is it informed? 如果缺陷是由供 应商或支持部门引起的,是否 已通知他们?

Who alerted : 已提醒谁:

Where is the defect generated? 缺陷在哪里产生的(人,机,料,法)

Sorting in line 在线分选 q

QUALITY 质量 q

When detected ? 什么时候发现的 Shift 班次: Date 日期 : _ _ / _ _ / _ _ Hour 时间 : _ _ :_ _

Potential cause 可能原因? Why 1 为什么1?

How many parts ? 多少零件 How detected ? 怎么发现的

KOSU 工数 q

Why is it a problem ? 为什么是一个问题

Supervisor 主管 SCM manager 经理

q Sorting in finished

Quality manager 质量经理

SAFETY

Standards (Instructions, Start up check list, ...) (Safety and

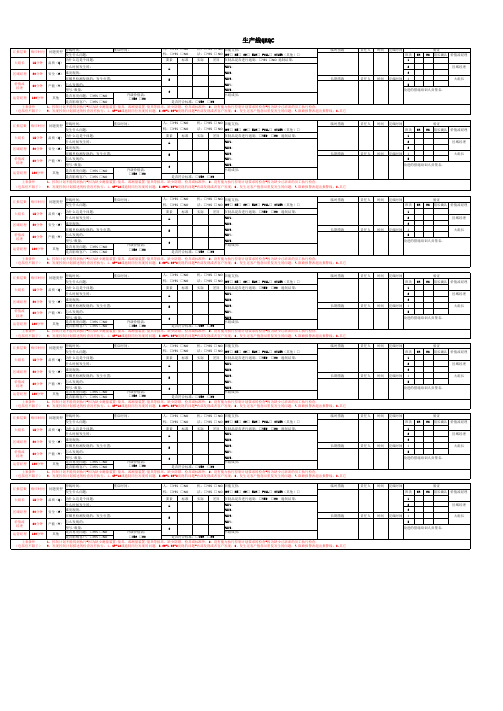

产品试制问题点跟踪表

OK·NG

担当

确认 实施预定日

月日

OK·NG

担当

确认 实施预定日

OK·NG

担当 确认

月日

OK·NG

担当 确认

车型

发布人

NO .

问题点类型

不良内容

深圳市XXX有限公司 产品试制问题点跟踪表

零件名称 发布日期

零件号 编号

原因

对策内容

效果

月日

对策内容

发生时间

记入时间

担当部门·担当者 实施预定日

OK·NG

担当

确认 实施预定日月日 Nhomakorabea发生时间

记入时间

担当部门·担当者 实施预定日

OK·NG

担当

确认 实施预定日

月日

发生时间

记入时间

担当部门·担当者 实施预定日

发生时间

记入时间

担当部门·担当者 实施预定日

OK·NG

担当

确认 实施预定日

月日

OK·NG

担当

确认 实施预定日

表格编号: 版次:V0

效果

月日

对策内容

OK·NG

担当

确认 实施预定日

月・日

OK·NG

担当

确认 实施预定日

月日

效果

月日

OK·NG

担当 确认

月日

OK·NG

担当 确认

品质部QRQC现场异常处理流程

承

认

ห้องสมุดไป่ตู้

确

认

作 成

一、异常的定义: 1、在正常生产中,由于人员、设备、物料、方法、环境的变异,造成产品性能、尺寸、外观偏离标准。

二、异常处理流程图与职责:

不良发现者(IPQC、IQC、OQC)

发现者职责: 对检查过程中发现的异常进行确认、隔离、 标识、采取防止扩大措施、报告。 0.5H内 班长职责: 对发现者反映的异常进行再确认,联络相关 部门协助对策,并报告。原因分析、对策、 确认对策效果,防止再发生。 1H内 主管职责: 原因分析、对策、改善及确认对策效果,防止 再发生。 4H内

品管组长

相关班组长

技术经理

品质主管

制造经理

经理职责: 原因分析、对策、类似问题再发生的防止。 8H内

品质经理

总经理职责: 1批示处理方式,防止类似问题再发生。 2对策内容关闭批准。 24H内

总经理

三、异常处理方法:

1.在正常生产中有以下情况发生时,第一时间通知当班班组长进行处理,并发行《纠正预防措施报告》 或《QRQC异常跟进表》进行对策改善; ①.QC抽检同一产品外观不良≥3%; ②.出货检查发现任何不良时; 2.有以下情况IPQC有权暂停生产线要求生产线立即改善,并发行《纠正预防措施报告》或《QRQC异常跟进表 》; ①.未做首检,设备点检,成型条件点检时; ②.制程IPQC抽检同一产品外观不良≥10%时; ③.任何尺寸不良时; ④.任何超出特殊特性管控范围(SPC管控判异时); ⑤.设备、工装不能正常工作时; 3.在正常生产中无论异常轻重均需报告到部门主管处,部门主管可根据异常实际情况进行处理或决定 是否向更上一级报告。

QRQC质量快速反应处理单

挑选者 /日期

中转区

对象品 数量确 认·处 置结果

加工区 成品仓库

运输途中

外协处

客户处

紧急 措施

合计

根本原因

24小时 1天

2天

3天

整改措施

4天

5天

临时对策完成日期: 处置对策:补货 对象 品的 处置 及临 时对 策: 24H内 完成

整改措施实施

6天 7天 8天

版本:A/1

整改验证 1个月

1、人:质量的认识、教育、知道、熟练度

品质部主管/日期 生产部主管/日期

工程部主管/日期

管理者代表/日期

期限 实施负责人Βιβλιοθήκη 验证人日期总经理/日期

发生原因分析:

2、机:设备、工装、状态、精度、保养维护

发生原 3、料:材料、配件、性能、成分 因3天内

完成 4、法:作业方法、加工工艺、要装选择 5、环:温度、湿度、照明和清洁条件 6、测:标准、方法、准确度 发生对策:

负责人/日期:

发生原 因整改 措施5天 内完成

负责人/日期:

NO.:20200414001 流出原因分析:

NO.:20200414001 客户

质量快速反应处理单(QRQC)

产品图号

不合格简图:

发生场 ①进货 ②工序内( 注塑 喷油 装配 包装 ) 所 ③出厂 ④仓库 ⑤客户

再发次数:

不合格 项目

外观·尺寸·机能 漏装·其他

分类

①机能性不合格 ②一般性不合格

不合格 内容

发现者

发现日期

处理者

处理时间

场 所 对象品数量 数量划分者 不合格数 注塑区

质量快速反应处理单(QRQC)

版本:A/1

上次审核问题整改跟进表

域存放

涂改液;

1、 对员工进行培训; 2、 每天检查员工指甲、饰品; 3、 每 天 检 查 员 工 指 套 、 衣 服 等

保护用品的使用情况

1、 对员工进行培训; 2、 更衣室设置个人物品柜; 3、 每天检查车间个人物品;

4.7 正确张贴推广洗手步骤 示意图

洗手间无洗手标识;

洗手间贴买下载,谢谢!

记录少量遗漏,如对换产破损记 录;

根据重新评估的控制点,完整填 写各项记录

护 5.4 有异物控制程序并对控

1、 按《异物控制程序》要求填

制措施进行评估,保证运

记录有少量遗漏,如磁力架的检查 和校准;

写《异物记录》 2、 每天检查并填写好异物检查

作正常

记录

产 6.2 保存产品回收责任人联 供 应 商 联 系 电 话 仅 一 个 2 4 小 时 联 系 明 确 各 供 应 商 公 司 电 话 及 个 人 紧

清洁消毒化学品堆放办公楼顶 层,与其他非食品级化学品、杂 物堆放,无上锁和良好管制;

2、

放清洁消毒化学品;并 上锁; 做好标识、发放使用登

记。

2.5 清洁剂和消毒剂的浓度 缺 少 清 洁 剂 配 置 记 录 及 消 毒 剂 验 每 周 抽 查 部 分 生 产 人 员 做 洗 手

和使用符合卫生程序规定 证记录;

品 系表

电话;

急联系电话;

回 6.3 建立模拟回收程序 收

模拟回收程序中对回收的总结要求 不完整;

重新构建追溯系统

和 产

6.4 供应商每年执行内部模 以 成 品 作 为 回 收 对 象 , 且 记 录 未 归

拟回收

档;

重新进行模拟回收

品 6.8 有保证产品和设备安全

【精编】现场改善QRQC表

品质(Q) 为什么这是个问题:

要素 标准 实际 差异 在制品是否进行遏制:□YES □NO 遏制结果:

什么时候发生的:

A

WHY1:

安全(S) 谁发现的:

WHY2:

在哪里检测发现的:发生位置:

产能(V) 怎么发现的:

型号/数量:

其他

是否再发问题:□YES □NO 是否影响客户:□YES □NO

上表条件 (包括但不限于)

品质(Q) 为什么这是个问题:

要素 标准 实际 差异 在制品是否进行遏制:□YES □NO 遏制结果:

什么时候发生的:

A

WHY1:

安全(S) 谁发现的:

WHY2:

在哪里检测发现的:发生位置:

产能(V) 怎么发现的:

型号/数量:

其他

是否再发问题:□YES □NO 是否影响客户:□YES □NO

品质(Q) 为什么这是个问题: 什么时候发生的:

安全(S) 谁发现的: 在哪里检测发现的:发生位置:

产能(V) 怎么发现的: 型号/数量:

其他

是否再发问题:□YES □NO 是否影响客户:□YES □NO

升级价值流: □YES □NO

要素 A B C

标准

实际

差异

在制品是否进行遏制:□YES □NO 遏制结果: WHY1: WHY2: WHY3: WHY4: WHY5: 小组成员:

升级价值流: □YES □NO

B

C 是否符合标准:□YES □NO

WHY3:

WHY4:

WHY5: 小组成员:

长期措施

1、控制计划不能得到执行-因为缺少测量装置/量具,或测量装置/量具等损坏,缺少防错、检具或标准件;2、没有能力执行控制计划要求的检查-因为缺少已培训的员工执行检查; 3、发现控制计划描述的检查没有执行;4、GP-12或遏制岗位发现的问题;5.CS-1/CS-2发现的问题-内部发现或者客户发现;6、发生过客户抱怨后重复发生的问题;7.限额报警表超出报警线;8.其它

问题改善跟踪表

物探/采购 1 (金丹) 2

问题点 毛坯到货率低 岗位职责不清

温岭市双江车辆部件有限公司

第 周( 月 日至 月 日)问题改善跟踪表

原因分析

限电问题,导致厂商生产进 度受阻

改善措施

责任人 金丹

跟进人

计划完成 时间

实际完 成时间

没有明确的岗位职责说明书

设立岗位说明书

董连勇

8月10日 8月10日

1 毛坯漏加工及工废件多

张华侨

生产/装配 2 (胡光明) 3

毛坯供应不及时 牡丹泵弹片不合理

金工车间未按订单加工毛坯 件

按新的订单生产计划进度表进行加工

张华侨

林刚

胡光明 8月17日 胡光明 8月17日

4

员工辞职现象较严重

1、加强与员工的沟通;2、采取工资 激励机制。

胡光明

罗老师

在制品的质量管控失控,

沟通不畅;岗位职责不明

王杰

陈小鹏

4

库存数量不清,造成发货 短装

初盘数量不准

重新进行复盘

陈小鹏 陈文燕

杜振海 1

外协件未受控

1、采购对厂商管控不力;2 1、加强对厂商的管控;2、设立

、未设立IQC对来料进行管控

IQC,加强来料质量管控

ห้องสมุดไป่ตู้

2

造成质量管控困难

金工车间生产加工排序不合 理,

生产加工工序尽可能地排成流水线型

生产/金工 (张华侨)

1

有批量性不良品流至下道 生产加工工序安排不合理, 生产加工工序尽可能地排成流水线型 张华侨

工序

杜振海

2

外来毛坯件质量较差:杂料 1、采购对厂商管控不力;2

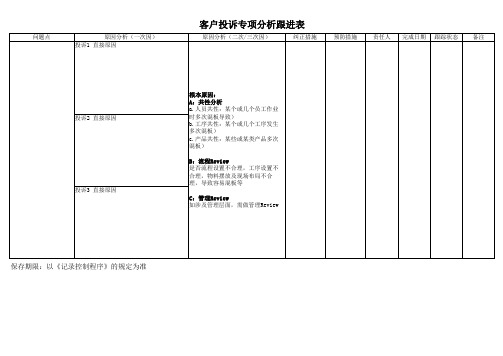

客户投诉专项分析跟进表

原因分析(一次因) 投诉1 直接原因

客户投诉专项分析跟进表

原因分析(二次/三次因)

纠正措施

预防措施

责任人 完成日期 跟踪状态 备注

投诉2 直接原因 投诉3 直接原因

根本原因: A:共性分析 a.人员共性:某个或几个员工作业 时多次混板导致) b.工序共性:某个或几个工序发生 多次混板) Βιβλιοθήκη .产品共性:某些或某类产品多次 混板)

B:流程Review 是否流程设置不合理,工序设置不 合理,物料摆放及现场布局不合 理,导致容易混板等

C:管理Review 如涉及管理层面,需做管理Review

保存期限:以《记录控制程序》的规定为准

制程巡检问题总跟踪表(8月)

序号日期问题点描述12009.08.03上线检查工位,员工对新上线物料不熟悉。

(0.4版本的铜基板与0.3版本的铜基板区别在哪里不清楚,新贴片0.7PCBA与0.6PCBA区别不清楚)。

22009.08.03 环形器装配工位发现1pcs,排插针突出,高矮不一致(MMBX/排插焊接工位员工(丁渝萍)32009.08.03 外观检查入站管理工位,员工(周燕)无上岗证,对外观检查要求不熟悉,且本岗位需用的检查工具不齐全42009.08.03 测试工位点检值与作业指导书有差异。

(与另外的测试点检标准值不一致)52009.08.04装配PCBA与铜基板工位打螺钉未按顺序操作(11:36分)62009.08.05包装工位电批力矩未点检(9:50分)72009.08.05在包装区抽检发现包装箱内EPE内有水(10:20分)82009.08.05出厂测试区域产品测试状态标识不清楚(14:00分)92009.08.06装配壳体工位在做T4370DT产品时,电批力矩未做点检。

(10:00分)102009.08.07维修组余鹏未戴防静电手环、手套(09:30分)112009.08.07老化室第17层4pcs老化模块射频线未连接完全(09:25分)122009.08.07维修组数字电流表,设备编号ZYENG-023无外校标签,已在使用132009.08.07生产部测试线DPD工位数字电流表,无设备编号、无外校标签,已在使用142009.08.073号温循箱维护保养记录未填写(11:55分)152009.08.08装配线功放上锡物料盘(三盘)未接地。

(11:00分)162009.08.09(夜班)老化工位作业指导书要求每批模块加电加信号时需对模块输出端负载进行点检并做记录,实际并未做此记录172009.08.10装配壳体紧固螺钉工位,电批力矩未做日常维护记录,且操作员(李莉娟)未佩带上岗证。

(13:50分)182009.08.12(白班)测试组操作员(王著涛)未带静电手腕带。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

李工

9月10日

9月8日

OK

10

139

139026

BU15501-G-3,黑 点、混色不良50%

2016/9/3

制程

不良隔离全检

色粉扩张不良,通知供应商过来调试。

胡工

9月3日

9月4日

OK

11

139

139026

BU15501-G-3,柱 子严重压变形10%

2016/9/5

制程

不良隔离全检

中间未加隔板,包装方式不良导致发,生产通 知李工更改包装方式,修定SOP。

8月19日

客诉

厂内库存报废处理

李工

9-8号确认需 8月25日 进行第三次 修模

需跟进

4

192

P192001/002

表面夹线不良 100%

8月19日

Hale Waihona Puke 客诉厂内库存报废处理

1.注塑生产时母模模温温度升高。 1.DANNY给到对应的丝印标准(图纸)给到品质 徐工与工程李工做对应的SIP与SOP,外协供应 商需到现场签样及给到对应的标准到厂商。 (此项8-23号完成) 2.产品所有对应工序的SOP、SIP需在8-25号前 全部完成。 生管部欧工制作生产排产表,每天更新发给客 户。 产品模具问题,生产胡工需写修模申请单,修 模处理OK后需再次验证改善效果,。

胡工

8月26日

9月8日

OK

5

192

P192001/002

丝印尺寸不良 100%

8月19日

客诉

厂内库存报废处理

李工 徐工

8月25日

8月25日

OK

6

192

P192001/002 交期提供不及时

8月19日

客诉

及进制作生产排产表

欧工

8月23日

8月23日

OK

7

94

94044

5#,Top Houing气 纹不良13% 8#把手管盖右, 表面发白、混装 20%

QRQC问题点跟进进度表

序 客户 号

1 P128

8月

品名/型号 问题点描述

P128034 放电过切 工程变更后未通 知相关部门导致 加工过切

开始时间

8月2日

问题点 遏制(临时)措施纠正预防措施 分类

制程 烧焊后再放电修整 分中碰数必须有检查动作确认OK后再放电.

负责人

徐工

计划完 成时间

8月8日

实际完 成时间

李工

9月6日

2016/9/8确 认正在修定 中

需跟进

12

64

64002

1310027-01,少 数不良100%

2016/9/7

制程

不良隔离全检

员工未按SOP标准作业,由生产领班现场培训作 业员包装方式。

胡工

9月7日

9月7日

OK

制订:蔡耀欣

审核:徐亚杰

核准:任俊锋

8月30日

制程

不良隔离全检

胡工

9月8日

9月5日

OK

8

148

148003

2016.08.30 制程

不良隔离全检

设备感温线不良导致,现已重新更换。

胡工

9月5日

9月5日

OK

9

197

197001

1#BOX混色不良良 好38%

2016.8.30

制程

不良隔离全检

料烘烤问题导致,增加除湿管理,现因模具问 题修模处理中,待模具OK后转入生产再验证改 善效果。

8月8日

整体状态

OK

2

P094

P094057

8月18日

制程

1.图档变更后升级版本并通知相关单位 先烧焊更新图档后再 2.做好变更记录以确认变到最后已通知相关部 加工 门. 1.4支司铜针表面追加粗咬花处理。 2.检查司铜针的高度,适当磨短。

颜工

8月23

8月23日

ok

3

192

P192001/002 顶针印不良100%