蠕变极限参数

金属材料蠕变性能及其检测方法

金属材料蠕变性能及其检测方法就金属力学性能而言,大家平时接触最多的是常温下的单向拉伸试验,得到的是我们熟悉的应力-应变曲线。

但是在能源、化工、冶金、航空航天等领域,很多零部件必须长期在高温条件下服役,如电厂超超临界火电机组运行参数可达26.25MPa,600℃。

对于在此条件下服役的金属材料,如果仅以常温短时静载下的力学性能作为设计选材依据显然是不够的,因为在高温服役环境下材料的力学性能会发生显著变化。

材料在工作应力小于该工作温度下材料的屈服强度的情况下,在长期服役过程中也会发生缓慢而连续的塑性变形(即蠕变现象)。

小时候家里通常会用一种灯丝灯泡,就是图1所示的这种。

这种灯泡在长时间燃点之后,往往会发现有些灯泡的灯丝有弯曲下垂现象,这其实就是灯丝长时间处于高温环境、在自重作用下的一种蠕变现象。

一、什么是蠕变高温下金属力学行为的一个重要特点就是产生蠕变。

所谓蠕变,就是金属在长时间的恒温、恒载荷作用下缓慢地发生塑性变形的现象。

[1]严格来说,蠕变可以发生在任何温度,所谓的温度“高”或“低”是一个相对概念,是相对于金属熔点而言的,故采用“约比温度(T/Tm )”(T 为试验温度, Tm 为金属熔点,采用热力学温度表示)来表示更合理。

通常,当T/Tm >0.3时,蠕变现象才会比较显著,如通常碳钢超过300℃、合金钢超过400℃出现蠕变效应。

说到蠕变机理,金属的蠕变变形主要通过位错滑移、原子扩散等机理进行的。

[1]可以简化理解成高温环境为金属材料提供了额外的热激活能,使得位错、空位等缺陷更活跃,更容易克服障碍;在长期应力作用下缺陷的移动具有一定方向性,使得变形不断产生,发生蠕变。

当缺陷累计到一定程度,在晶粒交会处或者晶界上第二相质点等薄弱位置附近形成空洞,萌生裂纹并逐渐扩展,最终导致蠕变断裂。

想要很好的认识蠕变现象,还要从典型蠕变曲线开始说起。

与我们平时熟悉的材料应力-应变曲线相比,金属的蠕变还需要考虑温度和时间两个因素。

对蠕变的初步认识

对蠕变的初步认识温度对金属材料力学性能的影响很大,随着温度升高,材料的强度降低而塑性增加;而材料在高温下,载荷持续时间对力学性能也会产生影响。

因此,在高温下工作的材料,其力学性能与温度和时间两个因素有关。

所谓高温,是指金属的服役温度超过了它的再结晶温度约0.4~0.5Tm ,Tm是金属的熔点。

在这样的高温下长时服役的金属,其微观结构、形变和断裂机制都会发生变化,在宏观上则会出现高温蠕变、持久断裂、应力松弛、高温腐蚀等现象。

材料在恒定应力作用下,其应变随时间的延长而逐渐增加的现象称为蠕变。

由于蠕变而导致的断裂称为蠕变断裂。

金属在低温下也会产生蠕变,但通常只有当温度升高到0.3Tm以上时,蠕变现象才会比较显著。

金属在高温下还会发生应力松弛现象,即在保持应变恒定的情况下,应力随着时间延长而减小的现象。

由于蠕变和应力松弛的发生,应力和应变之间已不是单值的对应关系,而必须考虑温度和时间的影响。

温度对金属材料力学性能的影响很大,随着温度升高,材料的强度降低而塑性增加;而材料在高温下,载荷持续时间对力学性能也会产生影响。

因此,在高温下工作的材料,其力学性能与温度和时间两个因素有关。

所谓高温,是指金属的服役温度超过了它的再结晶温度约0.4~0.5Tm ,Tm是金属的熔点。

在这样的高温下长时服役的金属,其微观结构、形变和断裂机制都会发生变化,在宏观上则会出现高温蠕变、持久断裂、应力松弛、高温腐蚀等现象。

1. 蠕变曲线蠕变:材料在恒定应力作用下,其应变随时间的延长而逐渐增加的现象称为蠕变。

由于蠕变而导致的断裂称为蠕变断裂。

金属在低温下也会产生蠕变,但通常只有当温度升高到0.3Tm以上时,蠕变现象才会比较显著。

金属在高温下还会发生应力松弛现象,即在保持应变恒定的情况下,应力随着时间延长而减小的现象。

由于蠕变和应力松弛的发生,应力和应变之间已不是单值的对应关系,而必须考虑温度和时间的影响。

蠕变曲线:常载荷条件下的典型单轴蠕变曲线见图1 , 从图中可以看出蠕变的3 个典型阶段:第一蠕变阶段AB (减速蠕变阶段),第二蠕变阶段BC (稳定蠕变阶段),第三阶段蠕变CD(加速蠕变阶段) 。

蠕变

焊接区热影响区示意图

熔敷金属和热影 响区往往硬化,而在 热影响区和原母材取 交界附近常常发生某 种程度的软化。不同 的金属焊接时,焊接 边界和熔合区及其边 界容易出现组织和材 质方面的缺点。 另外,由于焊接 残余应力的影响,蠕 变特性也有一些变化。

2.2、较高温度或较高应力作用下

蠕变曲线的形状如同上图σ 2,T2所示 Ⅰ减速蠕变(ab段):该段的蠕变又称β 蠕变 ε = ε 0+ β t1/3 Ⅱ稳态蠕变(bc段):该段的蠕变又称κ 蠕变 ε = c + κ t Ⅲ加速蠕变(cd段):该段的蠕变又称γ 蠕变,目前 尚无一致公认的表达式。 将β 蠕变与κ 蠕变相叠加,则得到这两个阶段导 致的总的蠕变应变表达式: ε = ε 0+ β t1/3 + κ t

目前比较公认的是以位错理论对蠕变做出 的解释,但目前仍然停留在定性阶段。 位错理论可以用下图来简单表示:

施加应力 各晶粒内出现位错增殖 晶内加工硬化(低温时) 温度升高 热振动、原子扩散加剧

Balance

位错相消

回复(位错易移动)

3.2、对稳态蠕变的理论解释

当这种加工硬化与回复成平衡状态时就是 稳态蠕变。 所以实际上蠕变的位错理论可以总结为是 加工硬化产生的位错增殖与回复的竞争过 程。

4.2 持久强度

持久强度:在给定温度T(℃)下,在规定时 间内t(h)内发生蠕变断裂的应力,记做

tT , 1700 30 N / mm2 10

3

一般认为,在给定温度下的持久强度和断裂 寿命有如下关系: t=Aσ –β 其中,A、β 是与试验温度、材料有关的常数。

4.3 持久塑性

晶粒大小 一般地说,在低温下,晶粒小的材料比晶 粒大的材料蠕变强度高;在高温下,晶粒大 的材料蠕变强度高;当温度介于两者之间 时,蠕变强度在某一晶粒度下最小,大于或 者小于这一晶粒度,蠕变强度都将加大。 在低温下,蠕变主要是晶内滑移引起的, 所以晶界多的细晶材料蠕变强度高;但在高 温下,蠕变主要是晶界滑移引起的,所以晶 界少的粗晶材料蠕变强度高。

材料的高温力学性能

石油化工--合成氨,炼油,乙烯

2020/5/4

化工设备的一些高温高压管 道,虽然所承受的应力小于 该工作温度下材料的屈服强 度但在长期的使用过程中会 产生缓慢而连续的塑性变形 (蠕变),使管径逐渐增大, 最后导致管道破裂。

燃气涡轮发动机

涡轮盘及叶片

2020/5/4

高温下钢的抗拉强度随载荷 持续时间的增长而降低。试验表 明,20#钢450℃时短时抗拉强度 为320MPa,当试样承受225MPa 的应力时,持续300小时断裂;如 将应力降低到115MPa,持续1000 0小时也会断裂。在高温短时载荷 作用下,材料的塑性增加,但在 高温长时载荷作用下,塑性却显 著降低,缺口敏感性增加,呈现 脆性断裂现象。此外,温度和时 间的联合作用还影响材料的断裂 路径。

空洞、微裂纹的形核,长大

δ0

伸长率δ

温度t=常数 应力σ=常数

d c

b

Ⅱ aⅠ

O

Ⅲ

时间τ

图7-1 典型的蠕变曲线

2020/5/4

• 蠕变变形是通过位错滑移、位错攀移等方 式实现的。

• 在常温下,若滑移面上位错运动受阻,产 生塞积现象,滑移便不能进行。

• 在高温蠕变条件下,由于热激活,就有可 能使滑移面上塞积的位错进行攀移,形成 小角度亚晶界(此即高温回复阶段的多边 化),从而导致金属材料的软化,使滑移 继续进行。

2020/5/4

• (3) 晶界的滑动蠕变机理:晶界的滑动是由 晶粒的纯弹性畸变和空位的定向扩散引起的, 后者起主要的作用。金属、陶瓷材料。在常温 下晶界的滑动变形是极不明显的,可以忽略不 计。但在高温条件下,由于晶界上的原子容易 扩散,受力后易产生滑动,促进了蠕变的进行。 随温度升高,应力降低,晶粒度减小,晶界滑 动对蠕变的作用越来越大。但总的来说,它在 总蠕变量中所占的比例并不大,约10%。

高温蠕变与疲劳

C % / h

(MPa)表示。

蠕变极限适用于失效方式为过量变形的那些高温零部件。

持久强度是材料抵抗蠕变断裂的能力。它是在

一定温度下,规定时间内使材料断裂的最大应力值,

以

表t C示。

对于锅炉、管道等构件。其主要破坏方式是断

裂而不是变形,设计这类构件就要采用持久强度指 标。

持久塑性是材料承受蠕变变形能力的大小,用 蠕变断裂时的相对伸长率和相对断面收缩率表示。

4、蠕变断裂机制图 晶间断裂是蠕变断裂的普遍形式,高温

低应力下情况更是如此。

晶间断裂有两种模型:一种是晶界滑动 和应力集中模型,另一种是空位聚集模型。

第一种模型:

图12.18 晶界滑动在三晶粒交界处形成楔形空间

第二种模型 :

图12.20 空位聚集形成空洞

断裂机制图 :

影响蠕变断裂机制的最重要因素是应力、 温度和加载速率,因此,断裂机制图的纵坐

标通常为规范化流变应力fl/E,横坐标为断

裂时间tf或相对温度T/Tm。

图12.21 Nimonic 80A合金断裂机制图

图12.22断裂机制图示意图

二、高温疲劳

高温疲劳涉及疲劳、蠕变和环境影响等几个与 时间有关的过程的交互作用,这些过程在高温疲劳 损伤中的相对作用随具体材料而异。

材料在高温下的疲劳行为,除了与循环应力有 关,还与材料的化学成分、显微组织和环境等因素 有很大关系。

金属材料的典型蠕变曲线如图12.16所示。

图12.16 典型蠕变曲线

oa线段是施加外载荷后试样的瞬时应变0,不 属于蠕变;

曲线abcd表明应变是随时间增长逐渐产生的, 称为蠕变;蠕变曲线上任一点的斜率表示该点的蠕

变速率,用 表示。

金属蠕变强度和持久强度基础知识

为保证在高温长期载荷作用下的机件不致产生过量变形,要求金属材料具有一定的蠕变极限。

和常温下的屈服强度σ0.2相似,蠕变极限是高温长期载荷作用下材料对塑性变形抗力的指标。

蠕变极限两种表示方法:1.在给定T下,使试样产生规定蠕变速度的应力值,以符号公斤力/毫米2表示(其中为第二阶段蠕变速度,%/小时)。

在电站锅炉、汽轮机和燃气轮机制造中,规定的蠕变速度大多为1×10-5%小时或1×10-4%小时。

例如,=6公斤力/毫米2,表示在温度为600℃的条件下,蠕变速度为1×10-5%小时的蠕变极限为6公斤力/毫米2。

2.在给定温度(T)下和在规定的试验时间(t,小时)内,使试样产生一定蠕变形量(δ,%)的应力值,以符号公斤力/毫米2表示。

例如,=10公斤力/毫米2,就表示材料在500℃温度下,10万小时后变形量为1%的蠕变极限为10公斤力/毫米2。

试验时间及蠕变变形量的具体数值是根据机件的工作条件来规定的。

以上两种蠕变极限都需要试验到蠕变第二阶段若干时间后才能确定。

3.两种蠕变极限在应变量之间有一定的关系。

例如,以蠕变速度确定蠕变极限时,当恒定蠕变速度为1×10-5%小时,就相当于100,000小时的应变量为1%。

这与以应变量确定蠕变极限时的100,000小时的应变量为1%相比,仅相差(见图9-2),但其差值甚小,可忽略不计。

因此,就可认为两者所确定的应变量相等。

同样,蠕变速度为1×10-4%/小时,应相当于10,000小时的应变量为1%。

二、蠕变极限测定方法测定金属材料蠕变极限所采用的试验装置,如图8-11所示。

试样的蠕变试验用试样的形状、尺寸及制备方法、试验程序和操作方法等,可有关国家标准的规定进行。

现以第二阶段蠕变速度所定义蠕变极限为例,说明其测定的方法。

1.在一定温度和不同的应力条件下进行蠕变试验。

每个试样的试验持续时间不少于2000~3000小时。

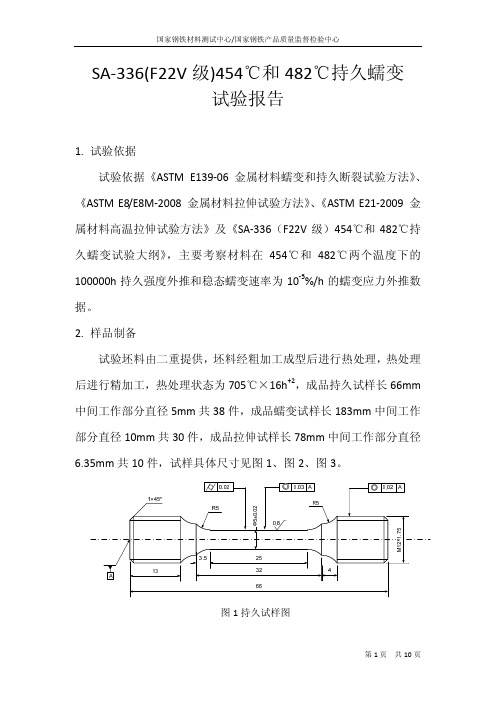

SA336F22高温蠕变试验

国家钢铁材料测试中心/国家钢铁产品质量监督检验中心

图 7 454℃下稳态蠕变速率—试验应力曲线图

图 8 482℃下稳态蠕变速率—试验应力曲线图

第 9 页 共 10 页

国家钢铁材料测试中心/国家钢铁产品质量监督检验中心

得到的外推公式及蠕变速率为 10‐5 %/h 下的蠕变极限分别为: 454℃:σ=502.5476υ0.0416 相关系数 R=0.9026 σ4540.00001%=311MPa 482℃:σ=475.0215υ0.0641 相关系数 R=0.9476 σ4820.00001%=227MPa

试样原号

350‐1 350‐2 350‐3 365‐1 365‐2 365‐3 380‐1 380‐2 380‐3 405‐1 405‐2 405‐3 415‐1 415‐2 415‐3

国家钢铁材料测试中心/国家钢铁产品质量监督检验中心

表 4 454℃蠕变试验数据汇总表

试验应力

试验时间 稳态蠕变速率

图 5 482℃下试验时间—试验应力曲线图

得到的外推公式及 105 小时下的持久强度极限分别为:

454℃:σ=523.7509τ‐0.0497 相关系数 R=0.9739 482℃:σ=527.0452τ‐0.0716 相关系数 R=0.9903 6. 蠕变试验

σ45410000=296MPa σ48210000=231MPa

380

196.50

0.00166800

380

245.00

0.00265300

380

477.25

0.00129300

405

211.32

0.00350000

405

116.00

蠕变极限 标准

蠕变极限标准蠕变极限标准:定义、试验方法、计算与评估一、蠕变极限标准的定义与意义蠕变极限标准是衡量材料或结构在长时间内承受恒定载荷而不发生蠕变破坏的能力的标准。

蠕变是指材料在高温、高压或长时间载荷作用下,其变形速率逐渐增加,并最终导致材料破坏的现象。

蠕变极限标准对于许多工程应用领域,如航空航天、石油化工、核能等,具有重要意义。

在这些领域中,蠕变破坏往往会导致灾难性的后果,因此对材料和结构的蠕变性能进行准确评估至关重要。

二、蠕变试验方法及分类根据试验条件和目的的不同,蠕变试验可分为以下几类:1. 常规蠕变试验:在恒温、恒湿条件下,对材料或结构施加恒定载荷,并观察其变形随时间的变化。

这种试验主要用于评估材料或结构的蠕变性能。

2. 复杂应力蠕变试验:在多轴应力作用下,对材料或结构进行蠕变试验。

这种试验能够更准确地模拟材料在实际工作环境中的应力状态。

3. 高温蠕变试验:在高温条件下进行蠕变试验,以评估材料在高温下的蠕变性能。

4. 低应力蠕变试验:在较低的应力水平下进行蠕变试验,以研究材料在低应力下的蠕变行为。

三、不同类型蠕变试验的原理与技术特点1. 常规蠕变试验:通过在恒温、恒湿条件下对材料或结构施加恒定载荷,观察其变形随时间的变化。

该试验的主要技术特点是控制温度和湿度以保持试验条件的一致性,同时通过测量变形量随时间的变化来评估材料的蠕变性能。

2. 复杂应力蠕变试验:通过在多轴应力作用下进行蠕变试验,以更准确地模拟材料在实际工作环境中的应力状态。

该试验的主要技术特点是能够同时控制多个方向的应力,并测量材料的蠕变响应。

3. 高温蠕变试验:通过在高温条件下进行蠕变试验,以评估材料在高温下的蠕变性能。

该试验的主要技术特点是保持高温环境的一致性,同时测量材料的蠕变性能。

4. 低应力蠕变试验:通过在较低的应力水平下进行蠕变试验,以研究材料在低应力下的蠕变行为。

该试验的主要技术特点是控制较低的应力水平并测量材料的蠕变响应。

8-高温条件下的力学性能-蠕变解析

工学院 材料系

二、约比温度

温度的高低,是相对于材料的熔点而言的,一般用“约比温 度(T/Tm)”来描述;以绝对温度K计算。

一般,当T/Tm>0.5时为高温,反之则为低温。 金属材料:T>0.3-0.4Tm; 陶瓷材料:T>0.4Tm; 高分子材料T>Tg ,Tg 玻璃化温度

0 引言

三、高温对材料力学性能的影响 1)发生蠕变现象 2)强度与载荷作用的时间有关:载荷作用时间越长,引起 变形的抗力越小。 3)材料在高温长时载荷下不仅强度降低,而且塑性也降低。 应变速率越低,作用时间越长,塑性降低越显著,甚 至出现 脆性断裂。 4)与蠕变现象相伴随的还有高温应力松弛

弹性变形引起的蠕变,当载荷去除后,可以发生回复, 称为蠕变回复,这是高分子材料的蠕变与其他材料的不同 之一。

工学院 材料系

8.2 蠕变变形与蠕变断裂机理

1.蠕变变形机理 主要有位错滑移、攀移、原子扩散和晶界滑动,对于高分 子材料还有分子链段沿外力的舒展。 (1) 位错滑移、攀移蠕变机理 在常温下,若滑移面上位错运动受阻,产生塞积现象,滑 移便不能进行。 在高温下,由于温度的升高,给原子和空位提供了热激活 的可能,使得位错可以克服某些障碍得以运动,继续产生 塑性变形。

蠕变发展到第三阶段,由于裂

纹迅速扩展,蠕变速度加快。当

裂纹达到临界尺寸便产生蠕变断 裂。

(4) 粘弹性机理 高分子材料在恒定应力的作用下,分子链由卷曲状态逐渐 伸展,发生蠕变变形,这是体系熵值减小的过程 当外力减小或去除后,体系自发地趋向熵值增大的状态,分 子链由伸展状态向卷曲状态回复,表现为高分子材料的蠕变 回复特性。

工学院 材料系

8.2 蠕变变形与蠕变断裂机理

图中,虚线--迁移前晶界,实线为迁移后晶界 A-B,B-C,及A-C晶界发生晶界滑移,晶界迁移,三晶 粒的交点由1移至2再移至3点。

应力松弛知识

,%/小时)。

B. 在给定温度(T)下和在规定的试验时间(t,小 时)内,使试样产生一定蠕变变形量(δ,%)的应

力值,以符号 σδ/ t

T MN/m2 表示。

进入网络实验室

二 、持久强度

变形抗力与断裂抗力是两种不同的性能指标 蠕变极限表征了金属材料在高温长期载荷作用下对 塑性变形的抗力。

对于高温材料还必须测定其在高温长期载荷作用下 抵抗断裂的能力,即持久强度。

进入网络实验室

p200

进入网络实验室

第一节 金属的蠕变与蠕变断裂

一、 蠕变现象 金属:T>0.3-0.4Tm ;陶瓷: T>0.4-0.5Tm; 高分子材料T>Tg

金属在长时间的恒温、恒应力作用下,即使应力小于

屈服强度,也会缓慢地产生塑性变形的现象称为蠕变。

由于这种变形而最后导致材料的断裂称为蠕变断裂。

进入网络实验室

三 金属高温力学性能指标 ——蠕变极限与持久强度

(一)蠕变极限

为保证在高温长期载荷作用下的机件不致产生过 量变形,要金属材料具有一定的蠕变极限。

蠕变极限是高温长期载荷作用下材料对塑性变形 抗力的指标。和常温下的屈服强度σ0.2相似。

进入网络实验室

蠕变极限一般有两种表示方法:

A. 在给定(T)下,使试样产生规定蠕变速度的应力值 ,以符号σET MN/m2 表示(其E为第二阶耐热钢及合金的基体材料一般选用熔点高、自 扩散激活能大或层错能低的金属及合金。

进入网络实验室

熔点愈高的金属自扩散愈慢 层错能降低易形成扩展位错 弥散相能强烈阻碍位错的滑移与攀移

(二)冶炼工艺的影响

(三)热处理工艺的影响

回火温度应高于使用温度100~150℃以上,以 提高其在使用温度下的组织稳定性。

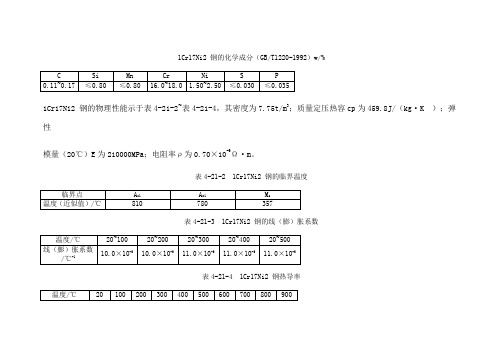

1Cr17Ni2材料的各项指标

1Cr17Ni2 钢的化学成分(GB/T1220-1992)w/%1Cr17Ni2 钢的物理性能示于表4-21-2~表4-21-4,其密度为7.75t/m3;质量定压热容cp为459.8J/(kg·K );弹性模量(20℃)E为210000MPa;电阻率ρ为0.70×10-6Ω·m。

表4-21-2 1Cr17Ni2 钢的临界温度表4-21-3 1Cr17Ni2 钢的线(膨)胀系数表4-21-4 1Cr17Ni2 钢热导率1Cr17Ni2 钢的热加工示于表4-21-5。

表4-21-5 1Cr17Ni2 钢的热加工工艺加热温度高时,虽然钢的α-相增多,但塑性良好,这与部分组织强烈的再结晶有关。

从高温机械试验的结果得知,钢在1100℃时的伸长率最大。

为了改善钢的塑性和表面质量,应使停锻停轧温度偏高一些;同时,为了得到均一的组织,应该控制较大的加工比。

4.21.4 热处理1Cr17Ni2 钢的热处理示于表4-21-6。

表4-21-6 1Cr17Ni2 钢的热处理A.室温力学性能1Cr17Ni2 钢的室温力学性能示于表4-21-7,回火对其力学性能的影响示于图4-21-1,钢的蠕变强度示于图4-21-2,钢的蠕变极限示于表4-21-8,钢的持久强度示于表4-21-9。

表4-21-7 1Cr17Ni2 钢的室温力学性能①摘自GB/T1120—1992,硬度为退火或高温回火后的数值;②实际生产检验值。

1Cr17Ni2 钢的蠕变极限试验温度/℃482 593 649蠕变极限σ/MPa 140 35 251/1000表3-21-9 1Cr17Ni2 钢的持久强度表4-21-10 1Cr17Ni2 钢的高温力学性能注:热处理:1030℃淬火,680℃回火。

力学性能第二单元(2)综述

表示方法

在规定温度(t)下,使试样在规定时间内产生的稳态蠕

变速率(v)不超过规定值的最大应力。

t v

在规定温度(t)下和规定的时间( )内,使试样产生的

蠕变总伸长率(δ )不超过规定值的最大应力。

/

t

600 5 110

60MPa

表示温度为600℃的条 件下,稳态蠕变速率为 l×10-5%/h的蠕变极限 为60MPa。

持久强度极限是高温下载荷长期作用时材料对断

裂的抵抗能力,是指材料试样在规定温度下达到

规定的试验时间而不产生断裂的最大应力。

表示方法: 在一定温度下和规定的持续 300MPa

表示材料在700℃经1000小时不 发生断裂的最大应力,即持久强 度极限为300MPa。

试样安装完毕,在升温过程中,应在试样上施加一个拉紧 力,目的是使试样各连接部位保持稳定,施加的初始力为 试验力的10%且应力应大于10MPa。待炉温升到规定温 度后再加主负荷,加荷时要平稳无冲击。加主负荷前,调 整好试样两边引伸计的初始读数,主负荷加上后应立即记 下变形值,以后每隔一定时间记录一次。如试样有些偏心, 则读数值取其平均值。 只要求得到第二阶段蠕变速度时,应根据曲线情况待第二 阶段延续500~1000h,试验总时间为3000h左右时,即可结 束试验。关炉之前卸去全部载荷,记下卸荷后千分表读数, 这个值表示试样的残余变形。 试验进行至规定时间后停止,将试验结果在单对数或双对 数坐标图上绘制出应力—稳态蠕变速率或应力—蠕变总伸 长率关系曲线。

圆形试样与拉伸试样相似,直径为5 mm和10 mm, 原始计算长度分别为25 mm和50 mm,为了准确 地计算持久断后伸长率,可适当减小过渡圆弧半 径。

名词解释(1135)

名词解释【滞弹性】答:在实际材料弹性变形过程中应变落后于应力的现象叫做滞弹性.【加工硬化指数】答:加工硬化指数是反映材料开始屈服以后,继续变形时材料的应变硬化情况。

在数值上等于εεd ds S ,其值愈大,材料继续变形时硬化愈快。

【高周疲劳】答:在交变载荷作用下经长时间工作后而发生的断裂现象叫做疲劳,高周疲劳是指应力较低,应力交变频率较高情况下的疲劳,也就是通常所说的疲劳。

【应力腐蚀】答:材料或零件在应力和腐蚀环境作用下引起的破坏。

【磨粒磨损】答:当硬颗粒或某些硬金属碎片等在压力的作用下滑过或滚过零件表面时产生的磨损。

【包辛格效应】答:包辛格效应就是指原先经过变形,然后在反向加载时弹性极限或屈服强度降低的现象。

【低周疲劳】应力高(工作应力接近或大于材料的屈服强度) , 应力交变频率低 , 断裂时应力交变次数少(小于102~105次)的情况下产生的疲劳叫做低周疲劳.【腐蚀疲劳】答:材料或零件在交变应力和腐蚀介质的共同作用下造成的失效叫做腐蚀疲劳。

【氢脆】答:材料内部含有氢或使用环境与介质中有氢时引起的脆性。

【蠕变极限】蠕变极限是保证在高温长时间载荷作用下机件不致产生过量塑性变形的抗力指标.【平面应力状态】由于板材较薄, 在厚度方向可以自由变形,即在厚度方向的收缩不受限制,这种应力状态成为平面应力状态。

【疲劳门槛值】在裂纹扩展的第一阶段中,当△K 小于某一临界值△K th 时,疲劳裂纹不扩展,△K th 叫作疲劳门槛值。

【持久强度】持久强度是指材料在一定温度下和规定的持续时间内引起断裂的最大应力值,记作σt T (MN/m 2)【平面应变状态】由于板的厚度方向不能自由变形,即εz =0,根据虎克定律,εz=1/E[σz-ν(σx+σy)]=0,固有σz=ν(σx+σy),这种应力状态就称为平面应变状态。

【弹性比功】弹性比功为应力-应变曲线下弹性范围内所吸收的变形功,即:弹性比功=1/2(σe2/E)式中σe 为材料的弹性极限,它表示材料发生弹性变性的极限抗力。

钢材在低温、中温、高温下,性能不同

3.3.1 温度不同用途的压力容器的工作温度不同。

钢材在低温、中温、高温下,性能不同。

高温下,钢材性能往往与作用时间有关。

介绍几种情况的影响:一、短期静载下温度对钢材力学性能的影响1、高温下在温度较高时,仅仅根据常温下材料抗拉强度和屈服点来决定许用应力是不够的,一般还应考虑设计温度下材料的屈服点。

2、低温下随着温度降低,碳素钢和低合金钢的强度提高,而韧性降低。

当温度低于20℃时,钢材可采用20℃时的许用应力。

韧脆性转变温度——(或脆性转变温度)当温度低于某一界限时,钢的冲击吸收功大幅度地下降,从韧性状态变为脆性状态。

这一温度常被称为韧脆性转变温度或脆性转变温度。

图 3-3 温度对低碳钢力学性能的影响(图3-4 低碳钢冲击吸收功和温度的关系曲线)低温变脆的金属:具有体心立方晶格的金属如碳素钢和低合金钢。

低温仍有很高韧性的金属:面心立方晶格材料如铜、铝和奥氏体不锈钢,冲击吸收功随温度的变化很小,在很低的温度下仍具有高的韧性。

二、高温、长期静载下钢材性能蠕变现象:在高温和恒定载荷的作用下,金属材料会产生随时间而发展的塑性变形,这种现象被称为蠕变现象。

一定的应力作用下,碳素钢(>420度)合金钢(>400-500度)时发生蠕变。

蠕变的危害:蠕变的结果是使压力容器材料产生蠕变脆化、应力松弛、蠕变变形和蠕变断裂。

因此,高温压力容器设计时应采取措施防止蠕变破坏发生。

1、蠕变曲线蠕变曲线三阶段:减速蠕变,恒速蠕变,加速蠕变。

oa线段——试样加载后的瞬时应变。

a点以后的线段——从a点开始随时间增长而产生的应变才属于蠕变。

蠕变曲线上任一点的斜率表示该点的蠕变速率。

ab为蠕变的第一阶段:即蠕变的不稳定阶段,蠕变速率随时间的增长而逐渐降低,因此也称为蠕变的减速阶段。

bc为蠕变的第二阶段:图3-5 蠕变应变与时间的关系在此阶段,材料以接近恒定蠕变速率进行变形,故也称为蠕变的恒速阶段。

cd为蠕变的第三阶段:在这阶段里蠕变速度不断增加,直至断裂。

蠕变极限参数

您所在的位置:中国压铸网 > 资讯中心 > 产业要闻资讯 > 正文

请输入关键字: 输入关键字

耐热铸钢和热强铸钢德国标准DIN 17465—1993

发布时间:2008-1-21 15:23:43 来源:中国压铸网 文字【大 中 小】

德国DIN标准铁素体热强铸钢[DIN 17245—1987] 铁素体热强铸钢的钢号与化学成分(质量分数)(%)

8

—

GX40CrNiSiNb35-25 1.4852 — 72 41 22

9

2

1050 1000 1100

GCoCr28 GNiCr28W

2.4778 — 70 34 16

22 27

GS-17CrMo5 5 1.7357 490~640 315 255 230 215 205 190 180 160 20 27

GS-18CrMo9 10 1.7379 590~740 400 355 345 330 315 305 280 240 18 40

GS-17CrMoV5 11 1.7709 590~780 440 385 365 350 335 320 300 260 15 27

铸态

230

440

5

—

GX30CrNiSiNb24-24 1.4855

230

440

5

GX40CrNiSiNb38-18 1.4849

220

400

5

GX40CrNiSiNb35-25 1.4852

220

400

5

GCoCr28

2.4778

—

—

—

GNiCr28W

2.4879

—

—

—

应变片参数解析

应变片参数解析(1)应变片的电阻值:指应变片没有安装,也不受外力情况下,在室温下测定的电阻值。

我国生产的应变片电阻系列为60,120,200,350,500,1000欧姆。

制造厂家按阻值参数分装成包,注明每包应变片电阻的平均值及单个阻值与平均阻值的最大偏差。

(2)灵敏系数:应变片安装在单向应力状态的试件表面上,且其轴线与应力方向重合。

在单向应力作用下,应变片电阻的相对变化与沿其轴向的应变之比值称为灵敏系数。

它经抽样标定制造厂于包装上注明其平均名义值和标准误差。

它是使用应变片的重要数据。

(3)蠕变:在温度不变的情况下,安装有应变片的试件表面产生某恒定的应变,应变片的指示应变将时间稍有下降,此现象称为应变的蠕变。

(4)机械滞后:在温度不变的情况下,对安装有应变片的试件加载和卸载,当试件到达同一应变水平时,来比较应变片在相应过程中的两个指示应变,它们的差值,取在各种应变水平下的最大值,作为这批应变片的机械滞后量。

机械滞后现象总是存在,但经多次加卸载之后就趋于稳定。

因此,在使用应变片正式测量前,最好预先加载几次,以减少机械滞后的影响。

(5)绝缘电阻:指应变片引出线与安装应变片的构件之间的电阻值。

它用低压(30~100v)高阻(104MΩ)表测出。

使用应变片时,这个电阻值往往作为安装应变片时粘结层固化程度和是否受潮的标志。

(6)应变极限:温度不变,使试件应变逐渐加大。

当应变片的指示应变与实际应变的相对误差达到某规定值(10%)时,此时的试件应变为该应变片的应变极限。

(7)疲劳寿命:已安装的应变片,在一定幅值的交应变作用下,不致发生机械的或电气的损坏,而且其指示应变和真实应变的差值不超过某一规定数值的循环次数,为该应变片的疲劳寿命。

(8)横向效应系数:对于同一个单向应变值,应变片在与此应变方向垂直安装时的指示应变与沿此应变方向安装时的应变的比值(以百分数表示,称为横向效应系数)。

由于箔式应变片的独特设计及广泛使用,在一般测量精度下,横向效应系数可以不予考虑。

l360m的蠕变极限值

l360m的蠕变极限值

"L360M" 是指API规范中管道钢的材质牌号,属于API 5L标准中的一种。

具体而言,L360M表示的是X52M(X52模式)的管道钢,其蠕变极限值(Creep Limit)通常需要查阅相关的API 5L标准文档或直接向制造商咨询。

蠕变极限是指材料在长时间受到恒定荷载或温度下产生蠕变变形的最大应力。

蠕变是在高温和高应力环境中的塑性变形,通常在材料的长时间暴露于高温环境下才会发生。

要获取特定牌号(如L360M)的蠕变极限值,建议进行以下步骤:

1.查阅API标准文档:API 5L标准中会详细说明各种管道钢牌号

的机械性能要求,可能包括蠕变极限。

您可以查阅最新版本的

API 5L标准文档。

2.联系制造商:如果您具体使用的是某个生产商提供的L360M

材料,最直接的方式是直接联系制造商,他们通常能够提供详

细的材料性能数据。

3.其他技术资料:您还可以查阅相关的技术资料、产品手册或规

格表,这些文件通常包含了管道钢的各项性能指标。

请注意,具体的蠕变极限值可能会因不同的标准版本、生产商和具体的热处理状态而有所不同,因此最好直接查阅相关的技术文档或向生产商咨询以获取准确的数据。

氧化铝陶瓷蠕变极限

氧化铝陶瓷蠕变极限《氧化铝陶瓷蠕变极限那些事儿》嘿,朋友们!今天咱来聊聊氧化铝陶瓷蠕变极限。

这玩意儿啊,可别小瞧了它。

你想想看,氧化铝陶瓷就像是一个特别能扛事儿的大力士。

它平时稳稳当当的,可要是遇到一些长时间持续的压力,它也得悠着点呢。

这时候,蠕变极限就出来发挥作用啦。

就好像我们跑步,一开始能跑得挺快,但跑久了就会累,速度就慢下来了。

氧化铝陶瓷也是这样,在一定的条件下,它能坚持住,但超过了那个度,它可能就会有点“吃不消”啦。

咱说这氧化铝陶瓷啊,它在很多地方都大显身手呢。

比如在一些高温高压的环境里,它就得时刻保持警惕,不能随便被“压垮”。

这蠕变极限就是它的一个重要指标,就像是我们考试的及格线似的。

要是达不到这个线,那可就麻烦咯。

我记得有一次啊,在一个工厂里看到氧化铝陶瓷在工作。

那真的是在很努力地坚守岗位呢。

工人们也都特别在意它的蠕变极限,时不时地就去检查检查,看看它有没有“偷懒”。

其实啊,要想让氧化铝陶瓷好好发挥作用,就得了解它的脾气。

知道它在什么情况下容易“累”,然后给它创造一个合适的环境。

不能让它太累了,也不能让它太轻松了,得恰到好处。

就像我们人一样,工作得适度,休息也得适度。

要是一直拼命干活,肯定会累垮的;但要是一直不干活,那也不行呀,会变得懒散的。

而且啊,不同的氧化铝陶瓷,它的蠕变极限还不太一样呢。

这就跟每个人的能力有大有小是一个道理。

有的氧化铝陶瓷特别厉害,能承受很大的压力;有的呢,可能就稍微弱点。

所以在使用的时候,可得好好挑选,找那个最适合的。

还有啊,这氧化铝陶瓷的蠕变极限也不是一成不变的。

它会受到很多因素的影响,比如温度啦、压力啦、时间啦等等。

就好像我们人,心情好的时候可能干活更有劲,心情不好的时候就容易没精神。

所以呢,我们得好好照顾氧化铝陶瓷,给它合适的环境,让它能最大限度地发挥自己的能力。

别让它轻易地就超过了蠕变极限,不然出了问题可就不好收拾啦。

总的来说,氧化铝陶瓷蠕变极限是个很重要的东西。

creep蠕变基础知识

蠕变模型将flac3d 的蠕变分析option 进行了简单的翻译,目的是为了搞清楚蠕变过程中系统时间是如何跟真实时间对应的。

2.1 简介Flac3d 可以模拟材料的蠕变特性,即时间依赖性,flac3d2.1提供6种蠕变模型: 1. 经典粘弹型模型 model viscous 2. model burger 3. model power 4. model wipp 5. model cvisc6. powe 蠕变模型结合M-C 模型产生cpow 蠕变模型(model cpow )7. 然后WIPP 蠕变模型结合D-P 模型产生Pwipp 蠕变模型(model pwipp ); 8 model cwipp以上模型越往下越复杂,第一个模型使用经典的maxwell 蠕变公式,第二个模型使用经典的burger 蠕变公式,第三个模型主要用于采矿及地下工程,第四个模型一般用于核废料地下隔离的热力学分析,第五个模型是第二个模型的M-C 扩展,第六个模型是第三个模型的M-C 扩展,第七个模型是第四个模型的D-P 扩展,第八个模型也是第四个模型的一种变化形式,只是包含了压硬和剪缩行为。

2.2蠕变模型描述2.2.1只介绍经典粘弹型模型即maxwell 蠕变公式牛顿粘性的经典概念是应变率正比于应力,对于粘性流变应力应变关系以近似于弹性变形的方式发展。

粘弹型材料既有粘性又有弹性,maxwell 材料就是如此,在一维空间它可以表示为一根弹簧(弹性常数κ)连接一个粘壶(粘性常数η),它的力-位移增量关系可以写成:ηκμFF+=∙∙(2.1)式中∙μ是速度,F 是力,设力的初始值为F ,增量值为F '经过一个t ∆时间步,式(2.1)可以写成ηκμ2F F t F F t +'+∆-'=∆∆ (2.2) 这就是中心差分公式。

解F '得21)(C C F F μκ∆+=' (2.3)ηκ211tC ∆-= ηκ2112t C ∆+=式(2.3)写成偏应力与应变增量的关系()212C G C d ij d ij d ij εσσ∆+=(2.4)上式中:ij ij ij d ij δεεε∆-∆=∆31ij ij ij d ij δσσσ31-=η211tG C ∆-= η2112t G C ∆+=这里,ij ε∆为应变增量张量分量,ij σ为初始应力张量分量,G 为剪切模量。

持久强度和蠕变极限

持久强度和蠕变极限

持久强度和蠕变极限是材料力学中的两个重要概念。

持久强度指材料在长时间内承受应力的能力,蠕变极限则是指在高温下持续加载情况下,材料发生蠕变所能承受的最大应力。

这两个参数对于材料的可靠性和安全性都有着至关重要的影响。

在工程实践中,持久强度和蠕变极限都是必要的参数。

对于需要长时间受力的结构材料来说,持久强度是一个关键的参数。

如果材料的持久强度不够高,那么在长时间的使用中容易出现疲劳和断裂等问题,从而影响结构的使用寿命和安全性。

而对于高温下使用的材料来说,蠕变极限则是一个更为关键的参数。

由于高温下材料易受蠕变影响,所以在设计高温结构时需要考虑蠕变极限。

如果材料的蠕变极限不够高,那么在高温下使用时就容易出现塑性变形和断裂等问题,从而影响结构的可靠性和安全性。

因此,持久强度和蠕变极限都是材料工程中非常重要的概念。

在材料设计和选择中,需要综合考虑这两个参数,来保证材料的安全可靠性。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8

—

GX40CrNiSiNb35-25 1.4852 — 72 41 22

9

2

1050 1000 1100

GCoCr28 GNiCr28W

2.4778 — 70 34 16

您所在的位置:中国压铸网 > 资讯中心 > 产业要闻资讯 > 正文

请输入关键字: 输入关键字

耐热铸钢和热强铸钢德国标准DIN 17465—1993

发布时间:2008-1-21 15:23:43 来源:中国压铸网 文字【大 中 小】

德国DIN标准铁素体热强铸钢[DIN 17245—1987] 铁素体热强铸钢的钢号与化学成分(质量分数)(%)

—

0.20

1.5

30.0

52.0

G-NiCr28W

0.35~ 2.4879

0.50

0.5~ 2.0

27.0~ ≤1.5 0.035 0.030

30.0

47.0~ 50.0

W4.0~5.5

耐热铸钢的室温力学性能

钢号

材料号

铸钢件状态

力学性能(不小于) σ0.2 /MPa σb /MPa δ5(%)

铁素体形

5 1.5

—

—

GX40CrSi29

1.4776 26 11

5 1.5

—

—

GX130CrSi29

1.4777 — — — —

—

—

750 850 900 1050 1150 1100

GX40CrNiSi27-4 1.4823 — 21

9

4

1.5

—

1100

GX25CrNiSi18-9

1.4825 78

44

2013-1-18

耐热铸钢和热强铸钢德国标准DIN 17465—1993|资讯动态-中国压铸网-打造中国... 页码,2/4

0.45

2.5

1.0

14.0

0.30~ 1.0~

16.0~

GX40CrSi17 1.1740

0.5~1.0 0.035 0.030

—

—

0.45

2.5

18.0

0.30~ 1.0~

22 27

GS-17CrMo5 5 1.7357 490~640 315 255 230 215 205 190 180 160 20 27

GS-18CrMo9 10 1.7379 590~740 400 355 345 330 315 305 280 240 18 40

GS-17CrMoV5 11 1.7709 590~780 440 385 365 350 335 320 300 260 15 27

硬 度≤HBS30

GX30CrSi6

1.4710

300

GX40CrSi13

1.4729 800~850oC退火

—

—

—

300

GX40CrSi17

1.1740

300

GX40CrSi23 GX40CrSi29 GX130CrSi29

1.4745 1.4776 1.4777

铸态

—

—

—

—

铁素体-奥氏体型

GX40CrNiSi27-4

家园博客

·应用PQ图表解决问题实践 ·创业关键看自己 ·深入浅出学习PQ图(一) ·卧式压铸机充氧压铸的理论与实践 ·典型浇口设计图例 ·铸 造 ·为你的生命多积累一些厚度——转自六西格码 ·常用浇道造型简图

压铸问答

20 压铸模具里的循环水水管破裂时,水可 0 谁知道東莞常平邦達五金有限公司 铝水 50 压铸机卸荷时为什么泵有震动还有声音 0 请问ug自学用什么方法最好 100 请推荐一种转运包加热的方式。 3 AnyCasting.2.4能设计流道和内浇口吗 10 锅形天线可以压铸吗 0 电动自行车铝轮是压铸的嘛 50 汤温对气孔,缩孔的影响? 100 东芝800吨冷室机,锁模不稳,锤头回 50 压铸行业用模温机的多吗?如果不用行 0 压铸机压射力一般多大

G-XCrNi12 1.4107 540~690 355 275 265 260 255

18 35

G-XCrMoV12 1 1.4931 740~880 385 450 430 410 390 370 340 290 15 21

德国DIN标准耐热铸钢[DIN 17465—1993] 耐热铸钢的钢号与化学成分(质量分数)(%)

PS

钢号

材料号 C

Si

Mn

Cr

Ni

其他

≤≤

0.20~ 1.0~

GX30CrSi6 1.4710

0.5~1.0 0.035 0.030 6.0~8.0 —

—

0.35

2.5

·铝行业产能过剩难扭转 ·低碳时代 “换骨”之 “铝” ·出口市场促使我国进一步迈向模具强国 ·渭北打造兵器工业商用汽车两大千亿产业集群 ·上海通用领跑乘用车销量 ·福建省机械工业2012年总产值4900亿元

0.45

0.15~ 0.30~ 0.50~

1.00~

Mo0.45~

GS-17CrMo5 5 1.7357

0.020 0.015

—

0.20

0.60

0.80

1.50

0.55

0.15~ 0.30~ 0.50~

2.00~

Mo0.90~

GS-18CrMo9 10 1.7379

0.020 0.015

—

0.20

0.60

0.80

12.5

0.80~ 1.50

Mo≤0.50 N≤0.05

0.20~ G-XCrMoV12 1 1.4931

0.26

0.10~ 0.40

0.50~

11.3~

0.030 0.020

0.80

12.2

Mo1.00~

0.70~ 1.00

1.20 V 0.25~

0.35

(W≤0.50)

铁素体热强铸钢的力学性能

19.0

36.0~ Nb1.2~1.8

39.0

GX40CrNiSiNb35-

0.35~

1.4852

25

0.45

1.0~ 2.5

24.0~ ≤1.5 0.035 0.030

26.0

33.0~ Nb0.8~1.8

35.0

0.10~ 0.5~

27.0~

Co18.0~

G-CoCr28 2.4778

≤1.5 0.035 0.030

0.5~1.0 0.035 0.030

—

—

1.40

2.5

30.0

0.35~ 1.0~

25.0~

GX40CrNiSi27-4 1.4823

≤1.5 0.035 0.030

3.5~5.5

—

0.50

2.5

28.0

0.15~ 1.0~

17.0~

GX25CrNiSi18-9 1.4825

≤1.5 0.035 0.030

600oC 700oC 800oC 900oC 1000oC 1100oC

最高工作温度/oC

GX30CrSi6

1.4710 19.5 8 2.5 —

—

—

GX40CrSi13

1.4729 22

9 2.5 1

—

—

GX40CrSi17

1.1740 22

9 3.5 1

—

—

GX40CrSi23

1.4745 26 11

—

0.50

2.5

26.0

36.0

GX30CrNiSiNb24-

0.25~

1.4855

24

0.40

0.5~ 2.0

23.0~ ≤1.5 0.035 0.030

25.0

23.0~ Nb1.2~1.8

25.0

GX40CrNiSiNb38-

0.30~

1.4849

18

0.50

1.0~ 2.5

17.0~ ≤1.5 0.035 0.030

耐热铸钢和热强铸钢德国标准DIN 17465—1993|资讯动态-中国压铸网-打造中国... 页码,1/4

首页 - 商机 - 资讯 - 展会 - 人才 - 黄页 - 精英 - 视频 - 协会 - 学院 - 论坛 - 百科 - 问答 - 家园 您好,欢迎来到中国压铸网! [请登录] [免费注册]

快讯

·2013广东铸造、压铸学会理事大会圆满结束 ·中国压铸网公司乔迁公告 ·台一火花机的机械特性与操作优势 ·江苏铸造五十周年庆典邀您共聚南京 ·广东

8.0~10.0

—

0.30

2.5

19.0

0.30~ 1.0~

21.0~

GX40CrNiSi22-9 1.4826

≤1.5 0.035 0.030

9.0~11.0

—

0.50

2.5

23.0

0.15~ 1.0~

19.0~ 13.0~

GX25CrNiSi20-14 1.4832

≤1.5 0.035 0.030

钢 号 材料号 C

PS

Si

Mn

Cr

Ni

其他

≤≤

01.8~ 0.30~ 0.50~

GS-C25 1.0619

0.020 0.015 ≤0.30

—

—

0.23

0.60

0.80

0.18~ 0.30~ 0.50~

Mo0.35~

GS-22Mo4 1.5419

0.020 0.015 ≤0.30

—

0.23

0.60

0.80

1.4823

铸态