Deform_热处理

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

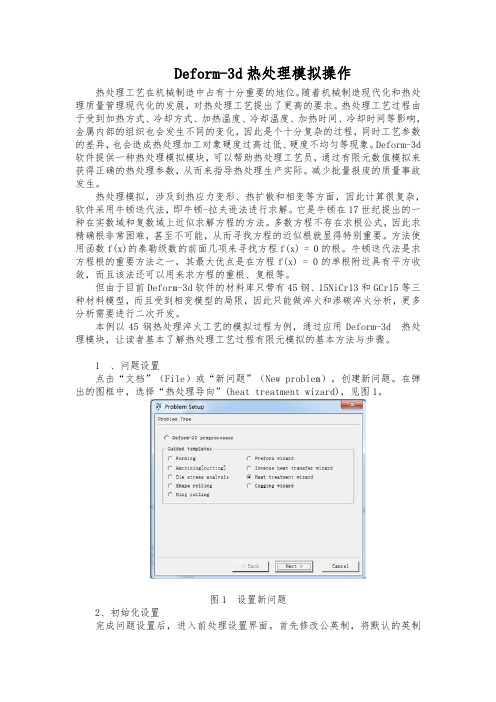

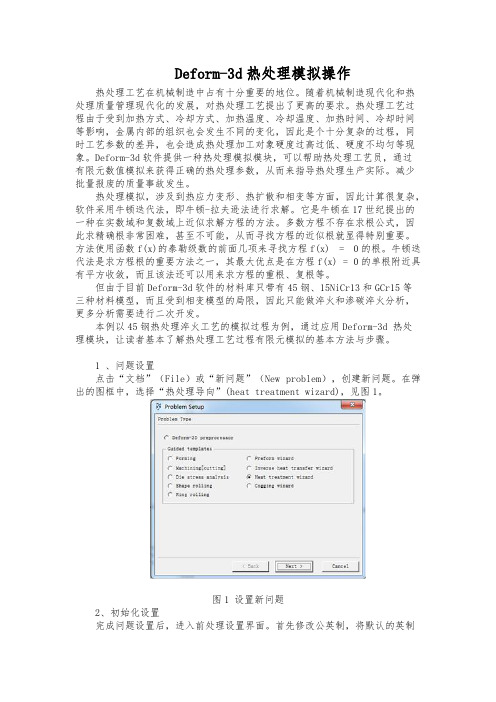

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM在金属热处理工艺设计中的应用

硬件 平 台 -HPD 3 30

系

统:Wid ws P C SS 2 no H P X

图 1 热处理 工艺示意图

模拟结果

一

低碳钢锥齿轮渗碳后油冷 而后再进行调 质处理。

图2 的云 图清 晰地 表明了经过调 质处理后的锥齿轮 的马 氏 体含量由原来的 8 %下降到现在 的2 %左右 ,其综合机 0 5 械性能和疲劳强度都得到相应 的提升 , 这和 已有的 实际经

的 1 0 s。 3 ki

3 樊东黎 论我 国热处理 生产的技 术改追 . 金属 热处

理 . I 9 ,7 8 ():2 9 8~2 9

4 Koh y s i . hS I Al n r a ah O . t M e a F r i ga h S a tl o m n ndt e Fii lm el eho N e Yo k O x o d Un v r t rs, nt Ee l M t d e f w r : f r i es y P es i

( 提高工模具 设计效率 ,降低生产和材料成本 2)

f 缩短新产 品的研 究开发周期。 J 3

温度、保温时间、冷却速度 3个主要 因素 的有机 配合,使 其发生金属相的转变 , 形成 各种 各样的组织结构 . 而获得 所需要的使用性能的一种热加工工艺 。 为保证机械产 品的质量和使 用寿命 , 通常都要将重要 的机械 零件进 行热 处理 ,例 如机床 制造业 中有 6 0% ~ 7 % 的零件 耍进行 热处理 ,汽车 和拖拉 机制造业 中有 0 7 % ~8 % 的零件 要进行 热处理 ,工模具制 造业中则 0 0 1 0 要进行热处理。而旦 ,只 要选 择的金属材料合适 , 0% 热处理工艺得 当, 就能使机械零件 的使用寿命成倍 、 甚至 十几倍地提高 , 收到事半功倍 的效果。因此 , 热处理是机 械零件和工模具 制造过程 中的关键 工序 , 电是机械工业 的

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象.Deform—3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际.减少批量报废的质量事故发生.热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解.它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法.多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根.牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等.但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发.本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤.1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

deform-3d热处理

热处理模块实验1.生成一个新问题2.初始设置3.导入几何模型4.网格划分5.定义材料6.工件设置7. 介质定义8. 定义时间立程9. 仿真设置10. 进行仿真11. 后处理问题摘要:在处理复杂的热传递问题时,热处理模块是一个非常方便的工具。

这个实验将展示的是这个模块如何对一个刚构建进行渗碳,淬火,回火处理。

这个实验同时能够帮助用户理解deform-ht’s在计算相变方面的能力。

1.生成新的问题开始一个名为“GearHT”的新的热处理问题。

你也可以单击“New problem”按钮,选择“Heat treatment”。

或者,你也可以右击导航树来创建一个空的目录,在主界面的右侧单击“HT”。

2.初始设置在“初始设置”对话框里,设置单位为国际单位。

勾选“变形”,“扩散”和“相变”。

点击下一步。

3.导入模型在“模型”页面里,选择“导入几何,key,或DB文件”,单击下一步。

进入目录,载入模型文件。

4.划分网格在“划分网格”页面里,选择8000个非结构的网格划分。

用结构面层的第一层,将“Thinkness mode”设置成“ratio to object overall dimension”,层厚设置成0.005。

(结构面网格划分可以帮助我们利用更少的计算时间来获得更好的关于热学和散射的结果。

)单击下一步。

5.定义材料在“材料”页面里,选择“Import form .DB and .KEY”点击下一步。

从目录里导入材料“Demo_Temper_Steel.KEY”。

你可以单击“Advance”按钮来观察,编辑材料和转换数据。

注意这是一种由八种成分(相)组成的混合材料,包括奥氏体(A),珠光体+贝氏体(PB),马氏体(B),铁素体(F),低碳马氏体(LM),回火贝氏体(TB),回火铁素体+渗碳体(TFC)。

相间的转换历程包括A_>F,A_>TB,A_>M,PB_>A,M_>LM,M_>A,LM_>TFC和TFC_>A。

Deform入门教程[1]

![Deform入门教程[1]](https://img.taocdn.com/s3/m/b8d09e1a6bd97f192279e9de.png)

Deform入门教程DEFORM系列软件介绍1. DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

2. DEFORM-3D(三维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析复杂的三维材料流动模型。

用它来分析那些不能简化为二维模型的问题尤为理想。

3. DEFORM-PC(微机版)适用于运行Windows 95,98和NT的微机平台。

可以分析平面应变问题和轴对称问题。

适用于有限元技术刚起步的中小企业。

4. DEFORM-PC Pro(Pro版)适用于运行Windows 95,98和NT的微机平台。

比DEFORM-PC功能强大,它包含了DEFORM-2D 的绝大部分功能。

5. DEFORM-HT(热处理)附加在DEFORM-2D和DEFORM-3D之上。

除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。

DEFORM功能1. 成形分析冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品)。

刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM所有产品)。

弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM 所有产品)。

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

sgniht图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制t h i ng si nt he i rb ei n ga re go od fo rs (English )修改成公制(SI ),同时选中“形变”(Deformation )、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM功能

1. 成形分析冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品)。

刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM 所有产品)。

弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM所有产品)。

用户自定义子函数允许用户定义自己的材料模型、压力模型、破裂准则和其他函数(DEFORM-2D,3D)。

网格划线(DEFORM-2D,PC,Pro)和质点跟踪(DEFORM所有产品)可以分析材料内部的流动信息及各种场量分布温度、应变、应力、损伤及其他场变量等值线的绘制使后处理简单明了(DEFORM所有产品)。

自我接触条件及完美的网格再划分使得在成形过程中即便形成了缺陷,模拟也可以进行到底(DEFORM-2D,Pro)多变形体模型允许分析多个成形工件或耦合分析模具应力(DEFORM-2D,Pro,3D)。

基于损伤因子的裂纹萌生及扩展模型可以分析剪切、冲裁和机加工过程(DEFORM-2D)。

2. 热处理模拟正火、退火、淬火、回火、渗碳等工艺过程预测硬度、晶粒组织成分、扭曲和含碳量。

专门的材料模型用于蠕变、相变、硬度和扩散。

可以输入顶端淬火数据来预测最终产品的硬度分布。

可以分析各种材料晶相,每种晶相都有自己的弹性、塑性、热和硬度属性。

混合材料的特性取决于热处理模拟中每步各种金属相的百分比。

DEFORM用来分析变形、传热、热处理、相变和扩散之间复杂的相互作用。

DEFORM功能介绍

DEFORM系列产品 1.DEFORM-2D(二维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

2.DEFORM-3D(三维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析复杂的三维材料流动模型。

用它来分析那些不能简化为二维模型的问题尤为理想。

3.DEFORM-PC(微机版) 适用于运行Windows 95,98和NT的微机平台。

可以分析平面应变问题和轴对称问题。

适用于有限元技术刚起步的中小企业。

4.DEFORM-PC Pro(Pro版) 适用于运行Windows 95,98和NT的微机平台。

比DEFORM-PC功能强大,它包含了DEFORM-2D的绝大部分功能。

5.DEFORM-HT(热处理) 附加在DEFORM-2D和DEFORM-3D之上。

除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。

DEFORM功能 1.成形分析 l冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

l丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

l用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

l提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品)。

l刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM所有产品)。

l弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

l烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

l完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM所有产品)。

Deform10.2热处理模块仿真控制界面时间设置

Deform10.2热处理模块仿真控制界面时间

设置

Deform10.2热处理模块简介

Autodesk Deform 10.2热处理模块是一款专为金属加工行业开发的热处理软件,它可以实现从热处理设计到生产的完整过程。

该模块可以帮助用户更轻松地创建和管理热处理工艺,以及模拟和分析热处理过程中的热力学行为。

此外,它还可以帮助用户确定最佳的热处理参数,以最大限度地提高金属加工的性能和生产效率。

Deform10.2热处理模块仿真控制界面时间设置

时间设置可以使用Deform10.2热处理模块中的“时间设置”工具来实现。

可以设置模拟的开始时间、时间步长、结束时间、模拟时间单位等参数,以便精确控制热处理仿真的时间。

仿真控制界面时间设置步骤

1、首先,打开Deform10.2热处理模块,在模块中选择“时间”设置,进入模拟控制界面。

2、在控制界面中,可以看到有三个部分,分别是“时间”、“时间步长”和“时间步长控制”。

3、在“时间”部分,可以设置仿真的开始时间、结束时间和持续时间,可以根据实际需求来设置。

4、在“时间步长”部分,可以设置仿真的时间步长,可以根据实际需求来设置。

5、在“时间步长控制”部分,可以设置仿真的时间步长控制,可以根据实际需求来设置。

6、最后,点击“确定”按钮,完成时间设置,即可开始仿真。

DEFORM相关模块介绍

DEFORM相关模块介绍DEFORM相关模块介绍1、DEFORM-2D在同一集成环境内综合建模、成形、热传导和成形设备特性等,主要用来分析成形过程中平面应变和轴对称等二维材料流动,适用于热、冷、温成形,广泛用于分析锻造、挤压、拉拔、开坯、镦锻和许多其他金属成形过程,提供极有价值的工艺分析数据,如:材料流动、模具填充、锻造负荷、模具应力和缺陷产生发展情况等。

包含了DEFORM的核心功能。

支持PC平台的Windows XP/Vista系列操作系统,支持UNIX/LINUX系统。

2、DEFORM-3D在同一集成环境内综合建模、成形、热传导和成形设备特性等,主要用于分析各种复杂金属成形过程中三维材料流动情况,适用于热、冷、温成形,提供极有价值的工艺分析数据,如:材料流动、模具填充、锻造负荷、模具应力和缺陷产生发展情况等,DEFORM-3D功能与2D类似,但它处理的对象为复杂的三维零件、模具等。

支持PC平台的Windows XP/Vista 系列操作系统,支持UNIX/LINUX系统。

3、DEFORM-F2集成前处理、求解器和后处理于一体的独立分析系统,具有向导式的操作界面,使得用户可以方便地建立模型并完成分析过程。

主要用于典型的平面应变和轴对称等二维材料流动的冷、温、热成形以及传热过程分析。

相对于DEFORM-2D,DEFORM-F2更容易使用,用户能够很轻松完成前处理设置。

但是软件功能上有一些限制,比如:支持材料本构类型相对于DEFORM-2D较少,不支持用户子程序,不能设置复杂的边界条件,不能配置ADD-ON的模块,只能手动设置多步成形等等。

在PC平台的Windows XP/Vista系列操作系统下使用。

4、DEFORM-F3与DEFORM-F2类似,DEFORM-F3为3D的简化版本。

相对于DEFORM-3D,DEFORM-F3更容易使用,主要用于分析各种复杂金属成形过程中三维材料流动情况,对于典型成形过程,具有向导化的操作界面,用户能够很轻松完成前处理设置。

Ansys金属成形及热处理专业仿真环境:DEFORM介绍

Ansys金属成形及热处理专业仿真环境:DEFORM介绍DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关的各种成形工艺和热处理工艺。

二十多年来的工业实践证实了基于有限元法的DEFORM有着卓越的准确性和稳定性,模拟引擎在大流动、行程载荷和产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度。

DEFORM通过在计算机上模拟整个加工过程,帮助工程师和设计人员:∙设计工具和产品工艺流程,减少昂贵的现场试验成本;∙提高工模具设计效率,降低生产和材料成本;∙缩短新产品的研究开发周期;∙DEFORM 不同于一般的有限元程序,是专为金属成形而设计、为工艺设计师量身定做的软件。

DEFORM具有非常友好的图形用户界面,可帮助用户方便地进行数据准备和成形分析。

这样,工程师们便可把精力主要集中在工艺分析上,而不是去学习烦琐的计算机软件系统。

<特色功能∙友好的图形界面;∙高度模块化、集成化的有限元模拟系统;∙有限元网格自动生成器以及网格重分自动触发系统;∙集成金属合金材料库;∙集成多种成形设备模型;∙用户自定义子程序。

客户价值∙完善的IGES、STL、IDEAS、PATRAN、NASTRAN等CAD和CAE接口,方便用户导入模型;∙提供多达230种材料数据的材料库,几乎包含了所有常用材料的弹性变形数据、塑性变形数据、热能数据、热交换数据、晶体长大数据、材料硬化数据和破坏数据,方便用户计算过程中使用;∙系统集成了在任何必要时能够自行触发自动网格重划生成器,生成优化的网格模型。

在精度要求较高的区域,可以划分较细密的网格,从而降低题目的规模,并显著提高计算效率;∙提供三种迭代计算方法:Newton-Raphson、Direct和Explicit,用户可根据不同工况、不同材料性能选择不同计算方法;∙多种控制选项和用户子程序使得用户在定义和分析问题时有很大的灵活性;∙并行求解显著提高求解速度;∙获得金属成形过程中的速度场、静水压力场、应力应变、温度场结果,以分析型材成形中波浪、扭拧、折叠、裂纹等缺陷;∙设计工具和产品工艺流程,减少昂贵的现场试验成本;∙提高工模具设计效率,降低生产和材料成本;∙为用户优化模具结构及工艺参数;∙缩短新产品的研发周期。

DEFORM功能

DEFORM功能1. 成形分析冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品)。

刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM 所有产品)。

弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM所有产品)。

用户自定义子函数允许用户定义自己的材料模型、压力模型、破裂准则和其他函数(DEFORM-2D,3D)。

网格划线(DEFORM-2D,PC,Pro)和质点跟踪(DEFORM所有产品)可以分析材料内部的流动信息及各种场量分布温度、应变、应力、损伤及其他场变量等值线的绘制使后处理简单明了(DEFORM所有产品)。

自我接触条件及完美的网格再划分使得在成形过程中即便形成了缺陷,模拟也可以进行到底(DEFORM-2D,Pro)多变形体模型允许分析多个成形工件或耦合分析模具应力(DEFORM-2D,Pro,3D)。

基于损伤因子的裂纹萌生及扩展模型可以分析剪切、冲裁和机加工过程(DEFORM-2D)。

2. 热处理模拟正火、退火、淬火、回火、渗碳等工艺过程预测硬度、晶粒组织成分、扭曲和含碳量。

专门的材料模型用于蠕变、相变、硬度和扩散。

可以输入顶端淬火数据来预测最终产品的硬度分布。

可以分析各种材料晶相,每种晶相都有自己的弹性、塑性、热和硬度属性。

混合材料的特性取决于热处理模拟中每步各种金属相的百分比。

DEFORM用来分析变形、传热、热处理、相变和扩散之间复杂的相互作用。

DEFORM热处理模块介绍

DEFORM热处理模块Deform HT热处理模块是用于金属热处理分析的专业模块,能够模拟金属的热处理过程,耦合结构、热及微观组织计算,预测热处理相变、温度场、残余应力、变形、渗碳、裂纹、硬度等,使得热处理现象实现“可控”化,优化热处理工艺参数,提高产品质量。

金属的热处理工艺,主要包括钢的奥氏体化,渗碳,淬火,回火,有色金属的金相固溶沉淀、应力松弛。

热处理阶段中,常会出现热处理过程相变过程无法监控、淬火马氏体转变率不能准确控制、淬火扭曲变形、残余应力过大或分布不合理、淬火硬度不够、金相析出沉淀过程无法控制等缺陷,而通过传统“试错”及经验的方式并不能准确和科学化、数据化地分析热处理工艺的合理性,造成了金属的热处理工艺失败,延长了生产周期。

DEFORM-HT 可对热处理整个工艺过程进行进行模拟分析,通过直观分析云图及各种数据判断金属在热处理过程中产生的缺陷及工艺设计问题,达到良好的设计需求。

●可进行金属件复杂热处理工艺的流程设置,包括炉内加热的奥氏体化,渗碳工艺的环境碳含量,淬火介质的水、油、碱液,各工艺阶段的保温及冷却时间、温度等。

通过计算分析获得热处理过程各阶段、各时刻的工件外部及内部变化情况。

●通过相变动力学方程进行各相在该过程中的转变情况,包括初始阶段的珠光体+贝氏体到奥氏体的转变,奥氏体向马氏体的转变,马氏体向低碳马氏体的转变,马氏体到渗碳体+铁素体的转变等,计算不同热处理阶段、不同时刻的各相转变百分比及相得分布,帮助用户更合理地设计工艺保温时间及温度值。

●通过加入蠕变模型,分析由金相粒子析出沉淀造成的热处理应力应变及残余应力、应力松弛现象,优化热处理工艺参数。

残余应力优化●同时考虑热处理过程中由热膨胀、相变塑性、相密度及相转变所造成的尺寸及体积变化情况,从而分析工件热处理过程发生的形状扭曲,体积膨胀等热处理缺陷,对于工件尺寸的变化差异可精确到微米级别。

温度场及渗碳深度热处理变形●热处理过程中不同相具有的硬度不同,DEFORM HT可计算热处理各阶段工件内部及表面硬度的变化和数值,同时可考虑渗碳后表面碳含量对淬火硬度的影响。

Deform-HT

DEFORM HT金属热处理工艺仿真一.产品关键词(Key Feature)●金属热处理✓包括正火、退火、淬火、回火、时效处理、渗碳、蠕变、高温处理、相变、硬化、固熔时效、应力松弛等。

●感应热处理✓包括感应加热、感应淬火、多频加热、磁场分布、快速冷却等。

●微观组织✓包括回复再结晶、晶粒尺寸演算、微观相图、形核、位错密度、晶向、晶界等。

●专用材料数据库✓包括弹塑性、塑性、弹性、粉末介质材料模型,热处理相变数据库、铝及镍合金等蠕变及应力松弛机制等。

●用户自定义子程序✓用户自定义子函数允许用户定义自己的材料模型、相变模型、晶粒计算模型、位错密度模型、断裂准则和其他函数。

汽车前桥热处理齿轮热处理DEFORM HT是一套专业的金属热处理工艺仿真软件,是一套基于有限元分析方法的专业工艺仿真系统,用于分析金属热处理工艺。

二十多年来的工业实践证明了基于有限元法的DEFORM HT有着卓越的准确性和稳定性,模拟引擎在结构、温度和微观组织及产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度,被国际模拟领域公认为处于同类型模拟软件的领先地位。

DEFORM HT是在一个集成环境内综合建模、热处理、热传导和工艺定制进行模拟仿真分析。

适用于多种热处理工艺,提供极有价值的工艺分析数据。

如:淬火扭曲、渗碳、淬裂、相变、热处理硬度、残余应力、体积膨胀、金属微结构和缺陷产生发展情况等。

DEFORM HT不同于一般的有限元程序,是专为金属热处理工艺设计师量身定做的软件。

DEFORM HT可以用于热处理工艺的全过程,从加热、奥氏体化、淬火、回火到空冷等。

DEFORM HT主旨在于帮助热处理工艺设计人员在制造周期的早期能够检查、了解和修正潜在的问题或缺陷。

DEFORM HT具有非常友好的图形用户界面,可帮助用户方便地进行数据准备和热处理分析。

这样,工程师们便可把精力主要集中在工艺分析上,而不是去学习烦琐的计算机软件系统。

DEFORM HT通过在计算机上模拟整个加工过程,帮助工程师和设计人员:①设计热处理工艺流程,减少昂贵的现场试验成本。

deform热轧制齿轮工艺流程

deform热轧制齿轮工艺流程英文回答:Deformed Hot Rolling Process for Gear Manufacturing.The deformed hot rolling process for gear manufacturing is an advanced technique that combines the principles of hot rolling and forging to produce gears with improved mechanical properties and dimensional accuracy. The process involves the following steps:1. Billet Preparation:The starting material is a cylindrical billet of the desired steel alloy.The billet is heated to a temperature above its recrystallization temperature to make it malleable.2. Hot Rolling:The heated billet is passed through a series of specially designed rolls that deform the material into the desired gear shape.The rolling process involves multiple passes, each pass reducing the material thickness and bringing it closer to the final gear form.3. Deformation:After hot rolling, the gear blank is subjected to additional deformation processes such as forging or stamping.This step helps refine the gear tooth profile, improve surface finish, and enhance the mechanical properties of the gear.4. Heat Treatment:The deformed gear blank is subjected to a series ofheat treatment processes, including quenching and tempering.These processes enhance the hardness, strength, and wear resistance of the gear.5. Finishing:The heat-treated gear is subjected to finishing operations such as machining, grinding, and honing to achieve the desired dimensional tolerances and surface finish.Advantages of the deformed hot rolling process include:Improved mechanical properties due to the combinationof hot rolling and forging.Enhanced dimensional accuracy and tooth profile precision.Reduced material waste compared to conventional gear manufacturing methods.Increased production efficiency and cost-effectiveness.中文回答:变形热轧制齿轮工艺流程。

DEFORM热处理工艺

DEFORM热处理工艺此案例是一个齿轮的热处理工序,包含淬火、渗碳、回火等过程。

零件如图1所示,考虑到零件的周期对称特点,这里取半个齿进行分析,如图2所示。

图 1 齿轮零件图2 半齿模型5个阶段热处理方案如下:(1)在550℃预热半小时(1800s);(2)在850℃渗碳2h(7200s);(3)在100℃油淬火20min(1200s);(4)在280℃回火1h(3600s);(5)在空气中冷却1h(3600s)。

1 新建一个热处理问题单击新问题图标来创建新问题。

出现“问题设置”窗口。

选择“DEFORM MO预处理器”单选按钮和“SI单位”单选按钮,然后单击next进入MO前处理器后,见下图,输入项目名称,标题,存储路径等点击OK然后点击左侧栏的Explorer,找到3D HT Wizard后点击旁边的。

可以看到右侧Pre下有热处理过程设置。

2 过程设置按照需要把模式选上,这里把三个都勾上,即考虑相转变、扩散、变形过程。

点击next3 材料定义点击“Import material from ”。

从deform安装文件家中导入“Demo_Temper_Steel.KEY”文件(参考路径:D:\Program Files\SFTC\DEFORM\v11.0\3D\LABS,我安装在了D盘),点击Next。

4 坯料定义1)将坯料定义为弹塑性体。

next2)导入几何同样是在软件安装目录下,导入GearTooth.STL。

(参考路径D:\Program Files\SFTC\DEFORM\v11.0\3D\LABS),点击next。

3)生成网格输入网格数8000,Generate Mesh,next4)赋予材料选择刚刚定义的材料5)定义边界条件首先定义对称边界条件,选中对应两个面然后因为是弹塑性体的模拟,所以需要定义固定边界条件。

这里对一个节点的x,y,z方向的位移进行固定约束。

当然,考虑到上面已经定义了两个对称边界条件,也可以只进行Z方向上的约束。

deform 热处理报告

材料成型专业综合性实验报告热处理工艺对45#钢组织性能的影响学生专业: 材料成型与控制工程学生班级:学生学号: 1学生姓名:指导老师:报告日期: 2016年7月目录一、综述、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、3二、实验目的、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、7三、材料及仪器、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、8四、实验过程及热处理模拟操作、、、、、、、、、、、、、、、、、、、8五、实验结果及热处理模拟对比分析、、、、、、、、、、、、、、、、9六、结果分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、16七、结论、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、16参考文献、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、17一、综述1、钢的热处理钢的热处理就就是把钢在固态下加热到一定的温度进行必要的保温,并以适当的速度冷却到室温,以改变钢的内部组织,从而得到所需性能的工艺方法。

热处理与其她加工方法(铸造、锻压、焊接、切削加工等)不同,它只改变金属材料的组织与性能,而不改变其形状与大小,所以用它来处理零件、工具等制成品,处理各种工具、刀具、齿轮与转轴等。

钢在热处理条件下所得到的组织与钢的平衡组织有很大的差别,钢加热到临界点(A)以上时发生奥氏体转变,奥氏体在非常缓1慢冷却时才能得到平衡组织状态的珠光体或珠光体+铁素体(或渗碳体),但大部分热处理工艺,如退火、正火、淬火、(回火或时效例外)都就是将钢加热到奥氏体状态,然后以不同的冷却速度(或冷却方式)冷却到室温。

退火、正火、淬火的冷却速度的不同,则会得到不同的组织,其力学性能或物理性能也不同。

2.45#钢的综述45号钢就是GB中的叫法,JIS中称为:S45C,ASTM中称为1045,080M46,DIN为:C45。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEFORM研究报告

二、热处理

1、方案:采用Pro/E建立压缩成型所需的三维模型:压缩件、压缩上模和压缩下模,文件另存为*.stl的图形数据文件,Pro/E建立的三维模型如下图所示:

(1)工件设计

压缩件的直径150mm,高200mm;

(2)加工模具设计

压缩上模采用300*300*100的刚性体;

压缩上模采用400*400*100的刚性体;

即以上所选定方案与压缩变形相同。

2、前处理

首先,打开deform软件界面,在工具栏中点击(模拟控制),设置为公制(SI),此时环境的温度变为20℃,接着在mode中勾选热传导(Heat Transfer)

单击ok,完成。

(1)按顺序分别调入workpiece(塑性)、topdie(刚性)、bottomdie(刚性),如下图所示

设定bottom die为主动模(primary die),如下图

(2)并运用object positioning对相互之间的位置关系进行调整,如图

(3)设置坯料的物理属性

1)对坯料进行网格划分,点击mesh,在元素数量中输入40000,再点击,

完成网格划分操作。

2)定义坯料材料

点击材料(material),在数据库(library)中选择工件的材料为TITANIUM-TYPE-1[400-2200F(200-1200C)],点击assign material,完成材料的定义

3)选定工件的热交换面

点击Bcc,再单击Heat Exchange with,点击工件的外曲面和上端面,工件表面变为绿色,再点击下方的键,完成热交换面的设定

4)激活坯料体积

点击性质设置(Property),再点击Target V olume下的Active,单击,完成坯料体积的激活,如下图所示

(4)模具设置

将下模(Bottom Die)即primary die(主动模)设置参考温度为1000℃,如图所示

(5)设定模具与坯料的关系

点击工具栏中的,进入inter-object界面管理页面,点击Edit,分别设定上模与工件,下模与工件之间的热传导系数,设定界面如图所示

设定完毕后的界面

(6)在工具栏中点击(模拟控制)点击step,进行步骤设置再点击Iteration,设定迭代方式为面迭代和牛顿迭代

最后单击ok,推出模拟控制操作界面。

(7)工具栏中点击,进入检查、核准和生成数据库界面,点击check,如果检查有误,按错误提示重新修正前处理设定程序,再进行检查,如无误

点击Generate,完成数据库的生成

最后,点击close,关闭。

(8)保存和退出

单击工具栏中的(保存),再在工具栏中点击,退出。

最后,关闭前处理界面。

3、运行

重新回到deform的主界面,选定数据库中新生成的rechuli.db文件,点击工具栏中的(start)或simulator下的run

系统自动进行运算

4、后处理

在Deform的界面上,单击Post Processor→Deform 3D Post,进入后处理界面。

(1)观察工件的“Temperature”图

图为最后一步(即第1000步)温度变化彩云图

(2)点的描图(Point Tracking)

首先对物体切片——观察工件内部的情况

单击完成对物体的两次切片,完成后,再单击,在切好的物体中选择六个数据追踪点,完成六点的温度变化彩云图

(3)法向变形图

(4)追踪点温度曲线图

单击,显示已经选好的六点坐标,点击finish,在工具栏中点击Temperature,显示追踪六点的温度变化曲线图,下图为第1000步曲线图,

单击工具栏中的,如下图点击save,保存。