耶拿W5粗糙度仪内置标准ISO4287GBT1031-2009

机械基础(表面粗糙度)讲解

>0.2~0.4 >0.05~0.2

超精磨、精抛光、镜面 磨削

精密机床主轴颈表面,滚动轴承的滚珠,高 压油泵中柱塞和柱塞配合的表面

图4.1 加工误差示意图

2.表面粗糙度对互换性的影响 表面粗糙度直接影响产品的质量,对零件表面许多功 能都有影响。其主要影响:

1、配合性质的稳定性 2. 零件表面的耐磨性 3. 零件表面的耐腐蚀性 4. 疲劳强度 5、密封性 6、机器或仪器的工作精度 7、产品 外观 8、设备的震动、噪音及动力消耗。

表示不允许去除材料,双向极限值,两极限值均使用默认传 输带,R轮廓,上限值:算术平均偏差3.2m,评定长度为5个 取样长度(默认),“最大规则”,下限值:算术平均偏差 0.8m , 评 定 长 度 为 5 个 取 样 长 度 ( 默 认 ) , “ 16% 规 则 ” (默认)

表示去除材料,单向上限值,传输带0.8~25 mm,W轮廓, 波纹度最大高度10m,评定长度包含3个取样长度,“16%规 则”(默认)

加工法

应用举例

>80~160 >40~80

粗车、粗刨、粗铣、钻, 毛锉、锯断

半成品粗加工过的表面,非配合的加工表面, 如轴端面、倒角、钻孔、齿轮皮带轮侧面、 键槽底面、垫圈接触面等

>20~40 >10~20 >6.3~10

车、刨、铣、镗、钻、 轴上不安装轴承、齿轮处的非配合表面,紧

粗铰

固件的自由装配表面,轴和孔的退刀槽等

必要时,表面结构符号也可用带箭头或黑点的指引线引出标注。

图4.9 符号从材料外指向并接触表面

(3)用指引线引出标注表面结构要求,如图4.10所示。

图4.10 引出标注表面结构

(4)表面结构要求标注在尺寸线上。

(5)表面结构要求标注在形位公差框格的上方。

中美粗糙度标准

中美表面粗糙度对照表中国旧标准(光洁度)中国新标准(粗糙度)Ra美国标准(微米 )Ra美国标准(微英寸),Ra▽4 6.38.00320 6.30250▽5 3.25.00200 4.00160 3.20125▽6 1.62.50100 2.0080 1.6063▽70.81.2550 1.0040 0.8032▽80.40.6325 0.5020 0.4016表面粗糙度仪(光洁度)的国家标准主要术语及定义表面粗糙度仪(光洁度)的国家标准主要术语及定义友情提示:时代公司作为“国家表面粗糙度标准”的起草和制定的重要成员之一,热诚欢迎尊敬的阁下共同学习探讨表面粗糙度的相关问题!本资料给出的参数符合GB/T3505-2000《产品几何技术规范表面结构轮廓法表面结构的述语、定义及参数》、符合GB/T6062-2002《产品几何量技术规范(GPS)表面结构轮廓法接触(触针)式仪器的标称特性》。

图一:放大n倍后的工件截面/表面粗糙度及轮廓:图二:各种加工方法能得到的表面光度:图三:常见的表面粗糙度仪的工件测量:表面粗糙度关键技术术语:(1)表面粗糙度:取样长度L取样长度是用于判断和测量表面粗糙度时所规定的一段基准线长度,它在轮廓总的走向上取样。

(2)表面粗糙度:评定长度Ln由于加工表面有着不同程度的不均匀性,为了充分合理地反映某一表面的粗糙度特性,规定在评定时所必须的一段表面长度,它包括一个或数个取样长度,称为评定长度Ln。

(3)表面粗糙度:轮廓中线(也有叫曲线平均线)M轮廓中线M是评定表面粗糙度数值的基准线。

评定参数及数值:国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

表面粗糙度高度参数共有三个:(1)轮廓算术平均偏差Ra :在取样长度L内,轮廓偏距绝对值的算术平均值。

(2)微观不平度十点高度Rz在取样长度L内最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

(3)轮廓最大高度Ry在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

2020年粗糙度仪操作规范翻译精品版

11 先决条件1.1 目的和指导书目标本操作指导书描述了根据ISO 4287、GB/T 3505-2000标准检测要求,进行产品表面粗糙度检测的操作步骤。

1.2 总则1.2.1 粗糙度仪的环境湿度范围40%〜60%。

1.2.2 粗糙度仪所处测量室温度要求10℃〜40℃范围内进行。

1.2.3 检测时工件应该保证稳妥可靠的固定于检测夹具上,如果松动则肯定影响测量结果1.2.4 每天工作开始前及结束以后,请用无水酒精清洁仪器的工作台面及测针。

1.2.5 零件在测量前必须清洗干净,无毛刺、外观无明显缺陷、无锈蚀情况。

1.2.7 出现以下情况时检测结果视为无效,应重新复检,以重新复检后的结果为最终结果。

A 检测过程中,测针缺失或松动。

B 工件需要检测的位置存在明显的铸造缺陷如气孔、黑斑等。

1.2.8 粗糙度仪每年应至少进行一次校准。

1.3工作指示启动(引发事件)控制计划中的时间节点,涉及粗糙度性能的产品检查,都可以引发本工作指示的启动。

至少应该按产品工程规范描述的频率对相应产品进行粗糙度性能的检测。

2 受本文件影响的行为和机构工厂QEHS3 术语及符号说明3.1术语3.2符号说明4.工作指示 4.1 检测设备图1-1 霍梅尔粗糙度仪大理石工作台打印机图1-2 轴类检测用夹具 图1-3 盘类检测用夹具4.2控件面板及说明1Waveline 20驱动器1、测针保护罩(Stylus protection ) 保护粗糙度测针意外损伤。

2、测针驱动器(Traverse unit ) 驱动粗糙度测针产生直线运动,采集测量数据。

3、测针角度调节旋钮(Tilt angle adjustment ) 此旋钮可以手动调节测针与水平方向的角度位置。

4、驱动器安装螺母(fixing screw ) 通过此两个螺母,可以把驱动器稳定、可靠的安装在Z 轴立柱上。

5、Z 轴锁紧螺母(fixing screw of z axis )当驱动器通过调节螺母调整到适当的高度位置即用此锁紧螺母来锁定驱动器的位置。

HOMMEL-W5粗糙度仪-最全粗糙度参数

DIN EN 10049

参数

测量

RPc

波峰数(粗糙度峰计数)

The number of the wave peak

Daimler DB N 31007

参数

测量

R3z

平均峰谷高度(R3z是在整个评价长度上,在每一个取样长度上的三个最高的峰和三个最深的谷之间的垂直距离的平均值)

Rmax(Rt)

轮廓最高点和最低点之间的距离

Total height of profile

Rq

均方根粗糙度:在取样长度内轮廓偏距的均方根值

Root mean square deviation of the assessed profile

RSm

粗糙度轮廓要素的平均宽度(在取样长度内,轮廓要素之间在平均线的平均间距

A1

材料填充的轮廓波峰范围 A1 (单位μm2 / mm )

Peak area

A2

导润剂填充的轮廓波谷范围 A2 ( 单位μm2 / mm)

Valley area

特征参数MOTIF ISO度

Mean depth of roughnessMotifs

AR

粗糙度波形的平均宽度

Smallest material ratio(in %) at the limits of the roughness

Mr2

轮廓支承长度率: 以百分数表示的轮廓支承长度率Mr2是为一条将轮廓谷分离出粗糙度核心轮廓的截线而确定的

Greatest material ratio(in %) at the limits of the roughness

Material ratio of the profile

便携式粗糙度仪检测标准

便携式粗糙度仪检测标准

Title: Portable Surface Roughness Tester: Inspection Standards

正文:

便携式粗糙度仪是一种用于检测各种表面的质量和粗糙度的便携式测试仪器。

它可以快速、准确地测量工件表面的不规则程度和细微的表面纹理。

在使用便携式粗糙度仪进行检测时,需要遵循一定的检测标准,以确保测量结果的准确性和可靠性。

以下是一些常用的检测标准:

1. ISO 4287:这是国际标准化组织(ISO)制定的标准,用于表面纹理的测量。

它定义了粗糙

度参数,并提供了测量方法和数据分析的指导。

2. ANSI/ASME B46.1:这是美国国家标准化委员会(ANSI)和美国机械工程师学会(ASME)共同制定的标准,用于表面质量测量和评估。

它包括了表面粗糙度参数和测量方法的详细规定。

3. JIS B 0601:这是日本工业标准(JIS)的标准,适用于表面粗糙度的测量和评估。

它提供了

粗糙度参数的定义和测量方法。

4. GB/T 6062:这是中国国家标准(GB)的标准,用于表面粗糙度的测量和评估。

它与ISO 4287相似,提供了类似的参数和测量指导。

在使用便携式粗糙度仪进行测量时,操作员应严格按照所采用的标准的要求进行操作。

这包括正确选择适当的测量仪器、校准仪器、参照标准样本,并按照标准指导进行测量和数据分析。

便携式粗糙度仪广泛应用于制造、质量控制、研发和维修等领域。

通过遵循适当的检测标准,能够确保测量结果的可靠性和一致性,提高工作效率并减少误差。

粗糙度仪标准

粗糙度仪标准粗糙度是表面表征的一种重要参数。

它反映了表面的粗糙程度,也是表征表面质量的一个指标。

粗糙度仪则是用来测量和评估表面粗糙度的专用工具。

它可以发现表面上微小的高低起伏,通过计算这些特征参数,生成一个粗糙度值,进而反映表面的质量水平。

粗糙度值是通过单位面积内高度的平方根来计算的,其基本单位是微米。

近年来,粗糙度仪已被广泛应用到电子元器件、机械零部件、汽车工业、塑料制造、纺织业、医疗器械、化工制品、军事工业等领域。

在这些领域中,表面粗糙度对产品的性能和耐久性非常重要,因此,使用粗糙度仪进行表面评估是必不可少的。

粗糙度的测量是根据国际标准ISO-4287和ISO-12085进行的。

ISO-4287和ISO-12085共同定义了粗糙度仪的测量规范。

ISO-12085规定了有关粗糙度仪的通用术语、测量方法、仪器校准等规范,提供了测量参数的基础。

除ISO标准外,还存在其他的一些国内和国际标准。

粗糙度的特殊性质要求测量仪器的规范、精度和测量范围等更加严格,因此,各个行业和领域会制定适用于本行业的标准,以保证产品的安全性和可靠性。

在微机电系统(MEMS)的制造中,微结构表面的粗糙度是一个极其关键的参数。

由于MEMS器件的尺寸小、结构复杂,为了保证其性能和可靠性,微结构表面的粗糙度要严格控制在指定范围内。

而这一控制的前提是对微结构表面粗糙度的准确测量和评估。

虽然现代的粗糙度仪已经越来越普及,但它们依然存在一些问题需要解决。

首先,测量结果的准确性和稳定性存在差异。

其次,不同的机器和仪器可能会产生不同的结果。

第三,当表面形状复杂或处理不均匀时,粗糙度的测量会更加困难。

虽然存在这些问题,但是,随着科技的不断发展和精度和控制的不断提高,将来的粗糙度仪将会更加准确和稳定,将得到更加广泛的应用和推广。

未来,微米级测量将成为发展趋势,粗糙度合成技术将在更多领域得到应用,这些发展都必将大大推动着工业生产的发展和质量水平的提高。

表面粗糙度设定规范

粗糙度设定规范目录1.粗糙度的定义—————-—-—--—-—-——-----—-—-----—---—--—--——--—-——-———-——-——---———-22.内容—-—--—-—----—---—--——--——-----—----—-—--—-—--———-——————--——-——-—-———---—-—---24。

1粗糙度介绍—--—-—---—-———--—————-———-—--—-——---——--—-——-----——--———-—-—-—24。

1.1粗糙度产生的原因—-——---—-—-——-—————---—-———————-----————---—-—-——24.1。

2粗糙度的评价标准——--————-————--——-—-----—--—-——------——-—-—----——34。

1。

3表面粗糙度代(符)号及其注法——-—----—---——--——————-——---——64.2表面粗糙度的选用-——-—-----——————--——----——-——-——-—-——-—-—--—————--——114.2.1表面粗糙度的选用原则--———-—--—--------————-—-————---——---—-——114。

2.2表面粗糙度参数值的适用表面----—-----——----———-----—-—---—-124.2。

3轴和孔的表面粗糙度参数推荐值——--—-—--—————-—-———————-—-——134。

2.4各种常用加工方法可能达到的表面粗糙度——--—-——--——---—-144。

2。

5座椅常用部品粗糙度设定—--————-—————-—---—-—--------—--—-————154.3表面粗糙度的检测方法—-------———----—-—---—--—--—-—--——-—————----——163.相关文件—-———---—--——--——--——---———--—--——-—--—-———-—--—-—-—---——-—-———--——-—174.实施要求——---——--———-———-———--——-———-—-—————--———--——-—--————----———--—————-—175.附件—————-----———--————-—-——--——-—-————--—--———---—---—-—-———-——--———----—-————173 定义粗糙度:加工表面上具有的间距很小(小于1mm)的微小峰谷所形成的微观几何形状特征。

锚纹仪检测粗糙度的标准

锚纹仪检测粗糙度的标准

锚纹仪是一种常用的测量和检测物体表面粗糙度的仪器。

其测量粗糙度的标准可以根据不同的应用领域和需求而有所不同。

以下是一般常见的锚纹仪检测粗糙度的标准:

1. Ra值:Ra值是表面粗糙度的一个常用指标,它表示了单位

长度内表面高度的平均偏差。

常见的Ra值标准包括ISO 4287、ISO 4288等,一般以μm为单位进行表示。

2. Rz值:Rz值是表征表面粗糙程度的一个指标,它表示测量

长度内的最高峰与最低谷之间的垂直高度差。

常见的Rz值标

准也包括ISO 4287、ISO 4288等,一般以μm为单位进行表示。

3. Rt值:Rt值是表征表面粗糙度的另一个指标,它表示测量

长度内的整个高度范围,即最高峰与最低谷之间的总高度差。

常见的Rt值标准同样包括ISO 4287、ISO 4288等,一般以

μm为单位进行表示。

4. 其他指标:除了上述常见的Ra、Rz、Rt值之外,还有一些

其他指标可以用于表征表面粗糙度,例如Rq值(均方根值)、Rmax值(最大峰-谷高度差)等。

需要注意的是,对于不同的材料和应用场景,标准的要求可能会有所不同。

因此,在使用锚纹仪进行粗糙度检测时,应根据具体情况选择合适的标准进行评估和判断。

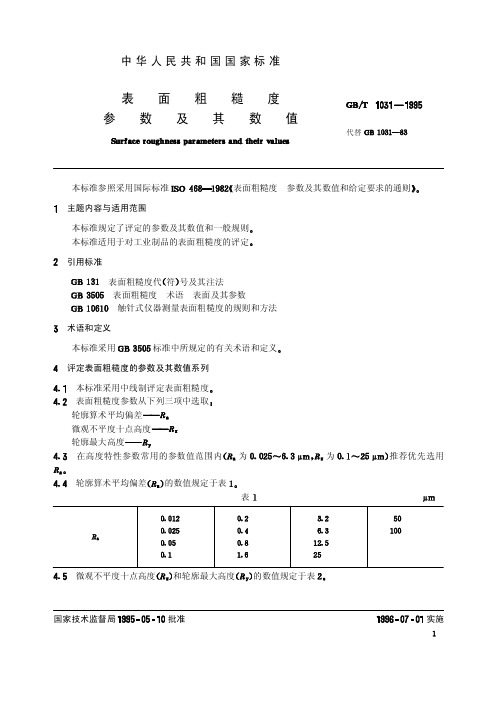

GB 1031-1995 表面粗糙度 参数及其数值

术语和定义

本标准采用

标准中所规定的有关术语和定义

评定表面粗糙度的参数及其数值系列

本标准采用中线制评定表面粗糙度 表面粗糙度参数从下列三项中选取 轮廓算术平均偏差 微观不平度十点高度 轮廓最大高度 在高度特性参数常用的参数值范围内 为

为

推荐优先选用

Hale Waihona Puke 轮廓算术平均偏差的数值规定于表 表

微观不平度十点高度 和轮廓最大高度 的数值规定于表

参数

最大值的方向一致时 则可不规定测量截面的方向 否则应在图样上标出

对表面粗糙度的要求不适用于表面缺陷 在评定过程中不应把表面缺陷 如沟槽 气孔 划痕等 包

含进去 必要时 应单独规定对表面缺陷的要求

根据表面功能和生产的经济合理性 当选用标准中表 表 表 系列值不能满足要求时 可选取

补充系列值 见附录 补充件

中注出

表

续表 表

对于微观不平度间距较大的端铣 滚铣及其它大进给走刀量的加工表面 应按标准中规定的取样

长度系列选取较大的取样长度值

由于加工表面的不均匀性 在评定表面粗糙度时其评定长度应根据不同的加工方法和相应的取样

长度来确定 一般情况下 当测量

和 时推荐按表 和表 选取相应的评定长度值 如被测表面

均匀性较好 测量时可选用小于 的评定长度值 均匀性较差的表面可选用大于 的评定长度值

规定表面粗糙度要求的一般规则

在规定表面粗糙度要求时 必须给出表面粗糙度值和测定时的取样长度值两项基本要求 必要时

也可规定表面加工纹理 加工方法或加工顺序和不同区域的粗糙度等附加要求

表面粗糙度的注法应符合

的规定

为保证制品表面质量 可按功能需要规定表面粗糙度参数值 否则 可不规定其参数值 也不需检

表面粗糙度的评定标准及方法

表面粗糙度的评定标准及方法当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为Rz40~75微米。

1.粗糙度的定义对表面粗糙度的定义有以下几种: hy:在取样长度内,波峰到波谷的最大高度, ISO8503-3(显微镜调焦法) Ry:在取样长度内,波峰到波谷的最大高度, ISO8503-4(触针法) Ra:波峰和波谷到虚构的中心线的平均距离,ISO 3274Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值, ISO8503-4(触针法)有关 Rz 的表述与 Ry5 其实是相同的, Rz的表述来自于德国标准 DIN 4768-1。

Ra 和 Rz之间的关系是 Rz相当于 Ra 的 4~6倍。

2.表面粗糙度的评定标准为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(μm)为单位。

国际标准分 ISO 8503成五个部分在来说明表面粗糙度:ISO8503-1:1995 表面粗糙度比较样块的技术要求和定义ISO8503-2:1995 喷射清理后钢材表面粗糙度分级―样板比较法ISO8503-3:1995 ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法ISO8503-4:1995 ISO基准样块的校验和表面粗糙度的测定方法,触针法ISO8503-5:2004 表面轮廓的复制胶带测定法我国的国家标准 GB/T 13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照 ISO8503所制订。

3. 比较样块法评定表面粗糙度在涂装现场较为常用的粗糙度评定方法是比较样块法。

常用的粗糙度比较块有英国易高 elcometer125 ,荷兰 TQCLD2040、 LD2050 以及英国 PTER2006、R2007 等。

GB/T1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》介绍

踩 寸 寸躲 距 ∞0 0 .l

机 械

工

业

标

准

化 与 质

量

GB T 1 3 - 2 0 产 品几何技术规 0 0 9《 / 1 - 范 ( GP S)表 面 结构 轮廓 法 表 面 粗糙度参数及其数值》介绍

0 1 m~ 5 m)推荐优 先 选 用 。根据 表 面功 .u 2 p 能 的需 要 ,除 表 面粗 糙度 高 度参 数 ( a R ) R 、 z 外 可选 用轮 廓单 元 的平均 宽度—— , 和轮 廓 7 7

的支承 长度率—— r( )附加 参数 。 C

R z相当于 旧标准中高度参数 尺 ,数值保持不变。

表 3 轮 廓 单 元 的 平 均 宽 度 R m 的 数 值 s

00 6 .o O0l 5 . 2

Rs m

m m

16 . 32 . 63 .

l . 25

01 . 02 . 04 .

08 .

00 5 .2

0. 05

表 4 轮 廓 的 支承 长度 率 R mr ( )的数 值 c

中附加评 定参 数 。即轮廓 微观 不 平度 的平均 间

13—19 《 面 粗糙 度 0 1 95 表

参 数 及 其 数 值》

( 简称 I标 准 ) t 3 。新 标准 依据 GBT3 0 - 2 0 / 5 5 0 9

《 品 几何 技术 规 范 ( S 表 面 结构 轮 廓 产 GP )

表 5R a的 补 充 系列 值

00 8 .0

R0 001 . 0

x I m

2O .

TESA 便携式粗糙度仪

执行 DB N31007

R3z - R3zm 执行 ISO 12085 (CNOMO)

使用带导头的测头可滤除被测面的 轮廓形状和表面波度

Pt - R - AR - Rx - Wte - Aw - Wx - Rke - Rpke -Rvke

测量范围

X轴

50mm

Z轴 单位系统

1000μm mm / in

ø11

SB50

5.5

元和科技 电话:0755-89826289 手机:13392886808 E-mail:sales@

元和科技 电话:0755-89826289 手机:13392886808 E-mail:sales@

便携式粗糙度仪

分辨率

0.01μm/0.04μm

截止长度 Ic: 0.25-0.8-2.5mm

总测量长度 Im: 1.25-4.0-12.5mm

跨越长度It: 1.50-4.8-15.0mm

可选择 2,3,4 或 5 个截止长度满足相关测量(长度从 0.75~15mm)

探测系统: 感应式

同一测头有二个测量位置

滤波器:GAUSSAN 符合 ISO11562 规定 金刚石测针:5μm,90°

元和科技 电话:0755-89826289 手机:13392886808 E-mail:sales@

便携式粗糙度仪

TESA RUGOSURF 10G 便携式粗糙度仪

TESA 最新推出的粗糙度仪产品。简洁小巧、功能强大,特别适用于车间现场检验、收货检验或测量实验室。 该产品的测量参数符合 ISO 4287:1997, DIN/ISO 2085:1998,MOTIF 或 CNOMO 标准。

技术数据

可测粗糙度参数表 国际标准

耶拿W5粗糙度仪内置标准ISO4287GBT1031-2009

A* (mm) 0.02

0.1

0.5

2.5

B* (mm) 0.1

0.5

2.5

12.5

Traverse length (mm) 0.64

3.2

16

80

* If not otherwise specified, the default values are A = 0.5 mm and B = 2.5 mm, respectively.

Periodic profiles e.g. turning, milling

RSm

Measuring conditions

lr sampling length ln evaluation length lt traverse length λc cut-off λs shortwave profile filter rtip stylus tip radius ΔX digitization distance 1)

Rz, Rz1max, Rt according to ISO 4287

lt (mm) 0.48

rtip (µm) 2

1.5

2

4.8

2 or 5 *

15

5

48

10

λs (µm) 2.5 2.5 2.5 8 25

Ra (µm)

Rz (µm)

> (0.006) …0.02 > (0.025) …0.1

> 0.02

…0.1 > 0.1

…0.5

> 0.1

…2 > 0.5

…10

>2

RSm (mm)

> 0.013 ...0.04

> 0.04

表面粗糙度检测标准

表面粗糙度检测标准表面粗糙度是指物体表面不规则程度的度量,通常用来描述表面的光滑程度或粗糙程度。

在工程领域中,表面粗糙度对于材料的质量和性能具有重要影响,因此需要对其进行准确的检测和评估。

本文将介绍表面粗糙度检测的标准和方法,以帮助读者更好地了解和应用表面粗糙度检测技术。

一、表面粗糙度的重要性。

表面粗糙度直接影响着材料的摩擦、磨损、润滑和密封等性能,对于机械零件的装配和运行稳定性具有重要影响。

粗糙表面会增加摩擦阻力,降低机械效率,同时也容易引起磨损和损伤。

因此,对于一些对表面粗糙度要求较高的工程领域,如航空航天、汽车制造、精密仪器等,对表面粗糙度的检测和控制显得尤为重要。

二、表面粗糙度的检测标准。

1. ISO 4287-1997 表面粗糙度参数术语和定义。

ISO 4287-1997是国际标准化组织发布的关于表面粗糙度参数术语和定义的标准。

该标准规定了表面粗糙度参数的术语和定义,包括主要的表面粗糙度参数如Ra、Rz、Rmax等,以及它们的测量方法和计算公式。

这些参数可以有效地描述和评估表面的粗糙程度,为表面粗糙度的检测提供了重要的依据。

2. GB/T 1031-2009 表面粗糙度参数和检测仪器术语和定义。

GB/T 1031-2009是中国国家标准化管理委员会发布的关于表面粗糙度参数和检测仪器术语和定义的标准。

该标准对ISO 4287-1997进行了补充和修订,增加了一些适用于中国国情的表面粗糙度参数和检测仪器术语和定义。

这些参数和术语的统一规范,有利于提高表面粗糙度检测的准确性和可靠性。

三、表面粗糙度的检测方法。

1. 传统测量方法。

传统的表面粗糙度测量方法主要包括划痕法、比色法和触针法等。

这些方法简单易行,但存在着测量精度低、易受人为因素影响等缺点,逐渐被现代化的数字化测量方法所替代。

2. 数字化测量方法。

数字化测量方法利用光学、机械或电子设备对表面进行扫描或触探,获取表面粗糙度数据,并通过计算机处理和分析得出粗糙度参数。

互换性第5章表面粗糙度(新标准讲稿)

Xs1 Xs2

Xs3

Xsm

x

2021/4/9

粗 粗 粗 粗 lr

1 m

Rsm m i1 Xsi

25/51

第5章 表面粗糙度及检测

5.3.4 轮廓支承长度率Rmr(c)

(material ratio of the profile)

在给定水平截面高度 c 上轮廓的实体材料长度Ml(c)与评

ቤተ መጻሕፍቲ ባይዱ

定长度的比率。

在一个取样长度内纵坐标值Z(x)绝对值的算术平均值。

x

Z(x)

2021/4/9

粗 粗 粗 粗 lr

lr

Ra 1 Z (x) dx lr

0

21/51

第5章 表面粗糙度及检测

Ra x

粗 粗 粗 粗 lr

Ra实际上是对粗糙度轮廓信号进行整流、滤波后得到的 结果,反映的是轮廓峰高、谷深的平均值。

2021/4/9

允许任何工艺

去除材料

■ 工件轮廓各表面的图形符号

不去除材料

2021/4/9

32/51

第5章 表面粗糙度及检测

表面粗糙度的标注

(1)位置a 注写表面结构参数代号、极限值

和传输带(或取样长度)。

(2)位置a和b 注写两个或多个表面结构要求。

c (3)位置c 注写加工方法、表面处理或其他 a 加工工艺要求,如:车、磨、镀等。

Ml1 Ml2

c (%)

粗粗

c

2021/4/9

粗 粗 粗 粗 ln

Rmr (c) Ml(c) 100% ln

0 20 40 60 80 100

Rmr(c)%

26/51

第5章 表面粗糙度及检测

Rmr(c)反映表面的耐磨性。在相同的水平截面高度 c 上, Rmr(c)越大,耐磨性越好。试比较:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Aperiodic profiles e.g. grinding, eroding

Rz

1) The digitization distance is also standardized. This is set automatically by most roughness measuring instruments.

Rz, Rz1max, Rt according to ISO 4287

…10 > 10

…50

> 10

…80 > 50

…200

Shortened standard evaluation length

If the actual possible traverse length on the workpiece surface is not enough for lt, the number of sampling lengths is reduced accordingly and specified in the drawing. If the actually available traverse length is less than a sampling length, the total height of profile Pt of the primary profile is evaluated instead of Rt or Rz.

.

Evaluation lengths – cut-off

Start-up length

Roughness profile

Run-off length

The traverse length (lt) is the total length of the probe movement during the scanning process. It must be greater than the evaluation length ln in order to be able to form the roughness profile with the profile filter. With the exception of Rt and Rmr(c), the roughness parameters are defined within an evaluation length ln, which is determined using an average of five sampling lengths lr.

4

Measurement conditions

ng to ISO 4288:1998 and ISO 3274:1998

length are defined according to standards. Deviations are necessary if the workpiece does not allow the required traverse length. See drawing entries.

The sampling length lr corresponds to the cut-off λc.

3

Measurement conditions

Selection of the cut-off (profile filter) accordin

The cut-off is selected depending on the workpiece surface either according to the valley spacing, or the expected roughness values. At the same time the total evaluation length and the corresponding traverse

lt (mm) 0.48

rtip (µm) 2

1.5

2

4.8

2 or 5 *

15

5

48

10

λs (µm) 2.5 2.5 2.5 8 25

Ra (µm)

Rz (µm)

> (0.006) …0.02 > (0.025) …0.1

> 0.02

…0.1 > 0.1

…0.5

> 0.1

…2 > 0.5

…10

>2

Ra according to ISO 4287

Center line

Ra – arithmetical mean deviation

Ra is the arithmetic mean roughness value from the amounts of all profile values. Ra does not differentiate between peaks and valleys and has therefore a relatively weak information character.

Roughness measuring systems from Hommel-Etamic – Surface texture parameters in practice

Precision is our business.

Surface texture measurement

Surface texture measurement with Hommel-Etamic

* At Rz ≤ 2 µm the stylus tip radius is 2 µm, at Rz > 2 µm it is 5 µm. The distance between two measuring points is ≤ 0.5 µm.

Measurement conditions for Motif paramet

Division of a surface

Unfiltered P-profile

Filtered W-profile

Filtered R-profile

2

Surface texture measurement

Surface profiles – total height of the profile

A* (mm) 0.02

0.1

0.5

2.5

B* (mm) 0.1

0.5

2.5

12.5

Traverse length (mm) 0. not otherwise specified, the default values are A = 0.5 mm and B = 2.5 mm, respectively.

ters according to ISO 12085

Evaluation length (mm) 0.64

3.2

16

80

λs (µm) 2.5

2.5

8

25

Maximum stylus tip radius (µm) 2 ± 0.5

2 ± 0.5

5±1

10 ± 2

5

Surface texture parameters

Surface texture is very important where it has a direct influence on the quality of the part. Therefore, it has to be defined as precisely as possible with the help of standardized surface texture parameters. This leaflet gives you an overview of the most important definitions, standards, and parameters of surface texture measurement. Hommel-Etamic manufactures a wide range of roughness measuring systems providing a large variety of evaluation possibilities – in the measuring lab as well as on the production line. One particularly important aspect is the continuous monitoring of the roughness measuring systems for optimum accuracy. Our DAkkS-DKD calibration laboratory can calibrate your standards based on different surface texture parameters. For parameters not requiring accreditation, we offer an in-house calibration certificate. .

RSm (mm)

> 0.013 ...0.04

> 0.04

...0.13

> 0.13

...0.4

> 0.4

...1.3

> 1.3

...4

λc = lr (mm) 0.08 0.25 0.8 2.5 8

ln (mm) 0.4 1.25 4 12.5 40

Application example In a periodic profile the mean width of the profile elements RSm is used. With an RSm between 0.4 and 1.3 mm the following measuring conditions result: λc = 2.5 mm / ln = 12.5 mm / lt = 15 mm / rtip = 5 µm / λs = 8 µm.