T_02_O_F_FANUC机器人上下料工作站应用案例_FA

FANUC智能化机床上下料系统介绍

FANUC

智能化机床上下料系统介绍

可实现生产的柔性化,投资规模小等特点。

机器人智能化自动搬运系统作为减速器壳体加工的重要生产环节,已经在国内重型汽车厂内取得成功地应用,但在国内应用还不广泛。

在国家经济建设飞速发展的进程中,重型载重汽车的生产能力及生产力水平亟

图1 现场布局

3 项目描述

该系统使用1台机器人完成服务5台机床进行上下料的作业,上海发那科机器人有限公司

摘要:本文以一个机床上下料应用实例,介绍机器人在智能化机床上下料应用中所涉及到的新技术,以及机器人在机床上下料领域中的应用前景。

着重描述了机器人对无夹具定位工件的自动柔性搬运(2D 视觉技术)以及3D 视觉定位技术。

关键词:自动柔性搬运;定位;视觉定位技术

图2 手爪

图3 行走轴

台上下料滑台:每个上下料滑台上有4

盘分别可以存放一个工件。

实现待加工工件的上料,以及加工完

图4 3DL视觉支架

•5台抽检滑台:针对每台机床有一个抽检滑台,实现随时对该机床工件加工工件质量的检测。

•电气控制系统:运用人机界面对整个系统的运行状态进

图5 系统流程图

图6 2DV视觉布置

`

图7 2DV视觉系统操作流程

图8 3DL视觉布置

图9 3DL视觉标定画面

补充:2DV是通过摄像头计算平面变化量,3DL是通过摄像。

基于FANUC数控系统的机器人自动上下料应用研究

Internal Combustion Engine &Parts———————————————————————作者简介:王慧东,男,内蒙古鄂尔多斯人,硕士,讲师,研究方向为工业机器人、无人机。

0引言为适应产品的个性化需求,小批量的生产模式已成为主流。

产品的频繁更换,带来大量的零件编程加工任务。

再加上机器人上下料过程控制,使得整个程序的编制工作繁冗复杂,还得反复调试。

这给企业的员工带来不小的麻烦。

如果能把机器人上下料过程定义为宏程序,在编制加工程序时,当需要机器人上下料时,调用定义好的宏程序,就可以完成机器人自动上下料。

不同的产品,只需要修改机器人抓取的位置数据。

这样就可以简化机器人上下料编程操作过程,降低了对工人的技术要求,对机器人的应用推广具有重要的意义。

1机器人柔性制造单元组成该柔性制造单元由一台数控车削中心、一台工业机器人、一套货架、两套气动抓手组成。

为了实现防护门自动开关,加装一套气动系统,控制防护门开关。

2机器人上下料控制程序设计在机器人上下料过程中,数控车削中心和机器人分别在各自的控制系统下工作,上下料信号在机器人、PMC 、数控系统三者之间传递。

要保证加工时机器人能够即时响应上下料请求,准确无误的完成上下料工作,必须要解决数控系统与机器人之间的通信问题。

使用数控系统作为主控单元,可以解决这个问题。

数控系统除了可以执行一般的编程指令外,还可以使用“接口输入/输出变量”进行编程,用宏程序指令对这些变量进行赋值、运算等处理,在宏程序中“读取”和“改变”系统的输入、输出状态,从而可以实现车削中心与机器人的通信。

整个上下料过程的控制是由数控系统的上下料宏程序、PMC 程序以及机器人程序相互配合来完成的。

防护门的打开和关闭以及卡盘的松开和夹紧由PMC 程序来控制;刀架的移动由上下料宏程序完成;机器人抓取工件、上下料移动是由机器人程序完成的。

在最终的零件加工程序中,机器人上下料指令按照数控编程标准编制,使用M 指令启动上下料宏程序。

上下料机器人工作站系统应用(ABB) 项目三任务一:认识数控机床任务工单

任务名称

任务一:认识数控机床

章节

3-1

3-2

时间

班 级

组长

组员

任务目标

1、了解数控机床的结构

2、了解数控机床的工作原理

3、了解数控CNC系统

任务条件

上下料机器人工作站数控机床

任务实施

3-1数控机床的应用

一、数控机床的应用

1、数控机床发展史

2、数控机床的分类

(1)按工业用途分类:数控车床、数控铣床、数控钻床、数控镗床、加工中心;

2、数控机床的工作过程

3-2数控CNC系统

一、数控机床CNC系统的概述

分类:专用型CNC(开放式)、PC型CNC

特点:

二、数控机床CNC系统的组成

1、硬件组成;

2、软件组成。

输入数据处理程序、插补计算程序、速度控制程序、管理程

三、数控机床CNC系统的功能

(2)按运动方式分类:点位控制系统、直线控制系统、轮廓控制系统;

(3)按控制方式分类:开环控制、闭环控制;

二、数控机床的组成及工作原理

1、数控机床的组成

核心组成部件:

(1)数控系统;(2)操作面板;(3)输入与输出设备;(4)PLC;(5)主轴伺服系统;(6)进给伺服系统;(7)位置检测装置;(8)机床本体;

四、数控机床CNC系统的工作过程:

1、CNC的工作过程;2、CNC的信息流程。

五、总结

任务评估

教师:

《上下料机器人工作站系统应用(FANUC模块)》教案

《上下料机器人工作站系统应用(FANUC模块)》教案项目一上下料工作站系统安全教育

项目二认识FANUC工业机器人上下料工作站任务一上下料工作站的应用与组成

项目一认识FANUC工业机器人上下料工作站任务二手动操作机器人上下料工作站运行

项目三FANUC工业机器人上下料工作站系统连接任务一上下料工作站系统整体电气设计

项目二FANUC工业机器人上下料工作站系统连接任务二熟悉CNC与机器人上下料工作站的硬件接口电路

项目四FANUC工业机器人上下料工作站系统程序设计任务一设定FANUC机器人系统

项目四FANUC工业机器人上下料工作站系统程序设计

任务二运行机器人应用程序

项目四FANUC工业机器人上下料工作站系统程序设计

任务三编写简单上下料程序

项目四FANUC工业机器人上下料工作站系统程序设计任务四FANUC机器人机器视觉的应用

项目五FANUC工业机器人上下料工作站系统维护与故障诊断任务一FANUC机器人系统文件的备份与工作站日常维护

21。

机器人上下料应用案例

机器人机床上下料应用案例随着装备制造技术的发展,特别在机床加工行业,技术飞速进步,人力成本和自动化程度的提高。

为了最大限度的解放劳动力,提高生产效率和产品质量,使用搬运机器人代替人工,实现高效、高品质、柔性的完成机器人对机床的上下料。

自动化要求设计1、采用一台机器人、多个工位、配置机器人辅助夹具外加上下料装置以满足客户自动化的生产要求。

2、工作站相对独立,并通过生产线匹配的电、气、水路接口联系多个工作站进行生产。

3、工作站系统简洁实用,便于操作,易于维护,具有安全防护功能。

4、设计为标准爪式夹具,刚性定位强,装卸件方便。

5、机器人外围关键设备采用航插连接,安装、运输、维护都方便。

6、搬运前后合格件、废件在工作站内部不做检验,保证搬运品质的稳定性、加快生产效率,提高产量。

7、具体的工艺和工件规格参考本文以下内容。

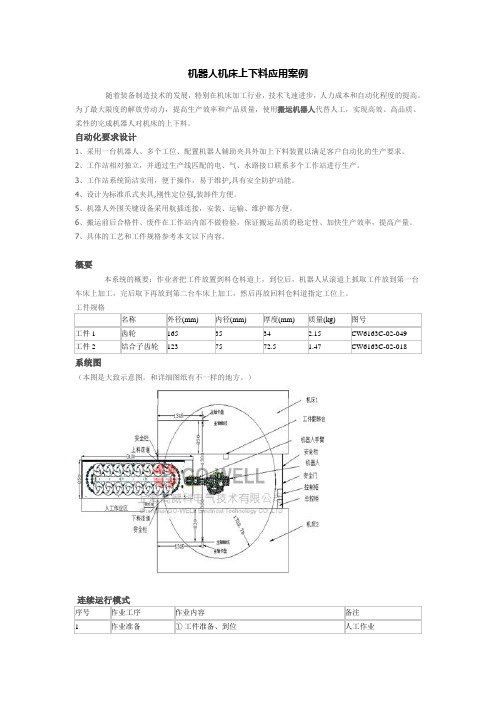

概要本系统的概要:作业者把工件放置到料仓料道上,到位后,机器人从滚道上抓取工件放到第一台车床上加工,完后取下再放到第二台车床上加工,然后再放回料仓料道指定工位上。

工件规格名称外径(mm) 内径(mm) 厚度(mm) 质量(kg) 图号工件1 齿轮165 35 34 2.15 CW6163C-02-049工件2 结合子齿轮123 75 72.5 1.47 CW6163C-02-018系统图(本图是大致示意图。

和详细图纸有不一样的地方。

)连续运行模式序号作业工序作业内容备注1 作业准备①工件准备、到位人工作业图1 MC20-01 机器人工作空间MC20-01动作参数:项目规格最大动作范围J1 ±180oJ2 +60o~-145 o J3 +242 o~-163 o J4 ±180oJ5 ±139oJ6 ±360o最大速度J1 170 o /s J2 170 o /s J3 360 o /s J4 360 o /s J5 360o /s J6 600o /s手腕扭矩J4 49 N·M J5 49 N·M J6 23.5 N·M手腕惯性力矩J4 1.6kg·m 2 J5 1.6kg·m 2 J6 0.8kg·m 2位置重复精度±0.06mm本体重量220kg耐环境性端部相当于IP65(手臂端部采用一般油漆)安装方式地面/吊装详细技术参数请参见技术图示机器人控制系统:控制系统支持多种标准工业控制总线,包括:Interbus、Profibus、Devicenet、Canbus、Controlnet、EtherNet、 Remote I/O等(此项目通讯方式是I/O方式);标准的ISA、PCI插槽,方便扩展;可直接插入各种标准Modem接入高速Internet,实现远程监控和诊断等。

最完整的FANUC机器人教程

03

FANUC机器人软件编程

编程语言介绍

FANUC机器人编程语言

FANUC机器人采用专用的编程语言,该语言基于结构化文本和图形化编程元素, 易于学习和使用。

编程语言特点

FANUC机器人编程语言具有直观性、易读性和可扩展性,支持多种数据类型和 复杂的控制结构,可实现高效的机器人控制。

编程环境搭建

安全防护装置

为保障人员和设备安全而设置的装置,如安全光栅、安全垫和安全门等。当人员进入机器人的工作范围时, 安全防护装置会触发安全停止功能,使机器人停止运动,避免发生碰撞和伤害事故。

末端执行器

安装在机器人末端的装置,用于执行特定的操作任务。末端执行器的种类多样,如夹爪、吸盘、喷枪等,可 根据不同的应用需求进行选择和设计。

控制器与执行器

控制器

FANUC机器人控制器是机器人的“大脑”,负责接收、处理和 发送指令,控制机器人的运动。它采用高性能计算机,配备专 用操作系统和编程语言,实现复杂的控制算法和逻辑运算。

执行器

执行器是机器人的“肌肉”,根据控制器的指令驱动机器人运 动。FANUC机器人通常采用伺服电机作为执行器,具有高精度、 高速度和高扭矩等特点。伺服电机通过减速器与机器人的关节 相连,实现关节的精确运动。

FANUC公司拥有丰富的机器人技术和经验,是全球领先的工业机器人制造商之一。

FANUC公司的机器人产品广泛应用于汽车、电子、机械、食品等各个领域。

FANUC机器人应用领域

汽车制造

FANUC机器人在汽车制造领域 的应用非常广泛,包括焊接、装

配、喷涂等各个环节。

电子产品制造

FANUC机高生产效率和产品质量。

协作机器人发展

协作机器人是近年来工业机器人领域的一个新兴分支, FANUC也在积极研发协作机器人产品。未来,协作机器人 将在工业生产中发挥更大作用,与人类工作人员共同协作, 提高生产效率和质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC M-710iC/50 3D Binpicking技术锻造应用

2014-08-28 11:27 引言

目前国内的锻压生产车间大多还采用的是人工生产作业,熟悉锻造生产行业的人都知道,锻造车间的工作环境是非常恶劣和危险的,对工人的要求高,工作强度大,存在安全隐患。

用机器人代替人工作业实现自动化生产,在安全性和可靠性方面有着明显的优势,同时还能够提高生产效率,保证产品质量。

以下介绍FANUC机器人在锻造生产的开始阶段用视觉智能技术实现圆棒柸料的智能拾取技术应用。

正文

在锻压生产中普遍采用圆棒柸料通过中频炉加热后进行热锻压,在中频炉前的需要有工人进行上料,而动作只是重复简单的从料箱中取出棒料放到中频炉的进料口,存在着较大的劳动力浪费。

在这里非常适用机器人来替代人工进行作业,机器人配置上3D Area Sensor视觉系统,就能够智能识别出料箱中散乱的工件。

3D Area Sensor是使用1个投影仪和2个相机组成一个区域检测视觉系统,通过投射条纹光,获取一个大范围空间的3D点云数据。

3D Area Sensor可以有Peak Locator tool 、Blob Locator tool、Plane tool三种方式获取空间位置信息。

3D Area Sensor视觉系统的特点:

1、一次拍摄就能够实现工件的定位。

2、对多个工件位置记忆,实现一拍多抓。

3、可以实现多种空间位置信息的获取。

上海发那科机器人不仅可提供在线首圆棒柸料工件上料的自动化单元,还能够提供锻压车间的整线自动化,包括锻压机自动化上下料,抛丸机自动化上下料,

锻件检测,下料码垛等工序。

在锻压成形生产中,工人在锻压机前的劳动强度非常大,还要面对高温和喷淋飞溅的恶劣环境,很多人都不愿意做这样的岗位。

用发那科机器人代替人工对锻压机、抛丸机等设备进行上下料实现自动化,既能提供生产效率、保证产品质量,又降低了安全隐患。

FANUC智能视觉技术在锻压生产中能够提供锻件在成形冷却后进行缺陷检测,在检测到锻件有压伤或断裂的缺陷时,用机器人把工件挑选出来,这样可以有效提高产品的良品率。

上海发那科机器人在锻件下料码垛方面有较多应用,锻件在冷却设备上出来时一般是不能够有准确定位,搭配上智能视觉系统就可以很迅速的找到工件的准确位置,机器人还可以根据视觉获取的信息调整工件姿态,使得工件在下料码垛时摆放整齐。

上海发那科的多功能智能机器人M-710iC系列,最大负载70KG,最大直线速度4000mm/s,由最新的R-30iB控制器进行控制,具有增强的智能功能和运动性能。

在机器人伺服电机编码器等敏感区域,采用了特殊材料的罩壳配合垫圈对其进行保护。

机身表面和空腔内均涂覆了特殊的防高温剥落涂层,可以从容应对锻压车间内温度高、粉尘多、蒸汽重、脱模剂冷却液飞溅等恶劣环境的挑战。