103 聚酯缩聚真空的影响因素及故障处理

聚酯装置真空系统的工艺改进

热清洗结束后,将板式换热器拆开,从板式换

热器的内表面以及连接板式换热器的管口处可以看 出,厚厚的低聚物层不见了,管道内表面非常干

净。这足以证明,EG循环系统的热清洗对清理附 着在EG管道内的低聚物有非常明显的效果,并且 简单、容易操作,不影响正常的生产。定期地进行

热清洗可以大大延长 EG喷淋系统的运行 时间。 1.3降液管N:反吹 缩聚反应产生的

真空泵

气体在刮板冷凝器冷

凝后,很容易形成大

的物块。这些物块在 经过降液管时,很可

EGluI收罐

能会卡在里面造成降 液管堵塞。这也是聚 酯生产经常遇到的问 题。降液管堵塞后, 常用的处理方法就是 用木锤等敲击管道堵 塞的部位,以达到振 落物块的目的。严重 时就会导致被迫停

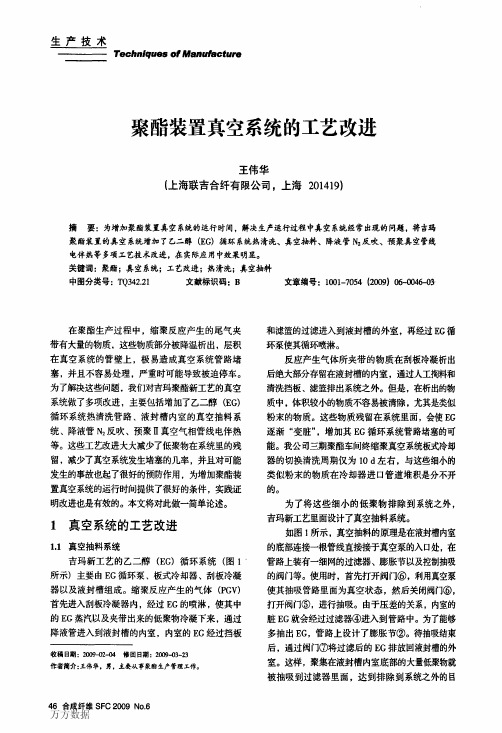

l—热媒加热的夹套管;2-膨胀节;3一缓冲罐;4一篮式过滤器;5-球阀;6一球阀;7一球阀;8一球阀;9一球阔; lo-球阀;11一球阀;12一蝶阀。 图1 EG循环系统

车,费时费力,处理

效果也不佳。

万方数据

合成纤维SFC

2009

No.6 47

生产技术

吉玛新的聚酯工艺中,在其降液管底部增加 了一N:管线(图1所示),其目的在于:当降液管 堵塞时,向其中充入N:,由于刮板冷凝器内为真 空状态,而N:为正压(0.25 MPa),所以充入N: 后,因为压力差的关系,N:就会推动降液管中的 EG向刮板冷凝器内流动,达到冲洗管道的目的, 同时对堵塞在降液管中的物块进行冲击,达到疏通 的目的。但要注意,为了保证生产稳定,在使用N:

WANG Wei—hua

(Shanghai Lianji Chemical Fiber Co.Ltd.,Shanghai 201419,China)

聚酯生产过程中真空系统运行稳定性探讨

聚酯生产过程中真空系统运行稳定性探讨摘要:近年来,在PET产能过剩、利润微薄的背景下,以提高装置的稳定,保证熔体的质量和纺丝的优等率,提高产品的竞争力已经成为行业的共识。

尤其是如何确保聚酯装置真空系统的稳定,保障装置的运行稳定已经成为研究的热点。

在聚酯生产过程中,缩聚阶段对系统内真空要求极高,特别在终缩聚阶段需要约绝压1.5~4mm/Hg的真空条件,保证链增长反应达到所需的聚合度。

缩聚反应生成的乙二醇蒸汽会夹带低分子聚合物,这些低聚物在喷淋冷凝器内冷却析出后沉积在真空系统的管壁上,不仅增加管线堵塞的风险,影响真空系统的抽气能力,而且降低了装置抵抗风险的能力,对聚酯质量的稳定存在极大的隐患。

在聚酯突发的降等事故当中,因真空系统引起的比例越来越高,成为当前亟待解决的难题,因此,探讨真空系统波动的影响因素,总结过往经验教训,从而得出有效解决方法。

目前对真空系统稳定性的研究大多是针对吉玛工艺,本文将对杜邦工艺真空系统的稳定运行展开探讨。

关键词:聚酯生产过程;真空系统运行;稳定性1真空系统分析1.1降液管道堵塞杜邦工艺的立式冷凝器相比于吉玛工艺的刮板冷凝器,不同点在于后者设有卧式连续运转的刮板,可将凝结在器壁上的聚合物连续不断的刮下并搅碎,因此降液管堵塞发生的概率极低。

而杜邦立式冷凝器,顶部探针用于清除冷凝器顶部气相管壁上的结垢,不能将大块聚合物彻底粉碎破坏,大的残渣刮落后会卡在底部管口处,易造成降液管道堵塞。

堵塞后的现象一般有以下几种:1)热井液位控制调节阀开度变小;2)立式冷凝器底部视镜被淹没;3)液环真空泵进口压力显著减小;4)系统内的真空度下降。

但也有优点,相比于吉玛工艺来说,杜邦工艺真空系统中的循环乙二醇更干净,颗粒状碎渣也越少,利于乙二醇循环系统过滤。

极少出现真空喷淋流量断流的情况。

1.2真空管道结垢经过喷淋冷凝后的乙二醇内含有大量粉末状碎渣,这些低聚物在冷却析出后,具有一定的吸附能力,小颗粒及粉末状碎渣会加速结垢的成长,长时间的积累造成管线的结垢和堵塞。

影响聚酯工艺过程的主要因素

影响聚酯工艺过程的主要因素1、EG/PTA摩尔比原料EG/PTA的摩尔比对反应过程和产品PET的聚合度有重要影响。

据反应可知,只有EG与PTA在等物质的量配比条件下才能得到高聚合度的PET。

当PTA与EG的物质的量比趋近1时,PET的聚合度(DP)为一极限值。

PTA与EG酯化反应中,EG/PTA摩尔比为2:1。

但是在反应体系中,EG/PTA酯化产物BHET的缩合又放出EG,为防止EG自身缩合成DEG影响PET质量,通常使EG摩尔含量小于EG/PTA摩尔比,EG/PTA的摩尔比为1.7-1.8 :1。

EG/PTA的摩尔比也不宜过低,否则酯化产物的羧基含量增高。

随着EG/PTA的摩尔比提高,酯化反应加速、时间缩短,但同时也使体系中DEG含量增加,最终导致产品PET中的DEG含量提高。

据此在继续降低EG/PTA摩尔比的同时,开发了适当提高EG/PTA摩尔比的工艺。

其核心问题是,在充分发挥EG/PTA摩尔比的条件下反就优势的同时,有效控制体系中DEG含量的增加。

在连续工艺中,酯化过程基醒在接近“清晰点”的条件下进行的,缩聚反应脱出的EG 经回收再循环到系统中,以补充少量EG的过程损失,通常采用的EG/PTA加料摩尔比为1.1-1.2:1,而近年开发的高配比工艺,EG/PTA摩尔比已达2左右。

2、催化剂PTA法生产聚酯,酯化过程中PTA溶于EG后释放后释放出的H+具有自催化作用,可以不用催化剂。

酯化和缩聚也可以选用单一催化剂Sb(AC)3进行综合催化,吉玛工艺即用Sb(AC)3作为催化剂。

由于Sb(AC)3在EG和反应体系中具有良好的溶解性和较高的催化活性,而且所得产品PET质量也较好,因此在工业生产中应用已久。

根据工艺试验结果,得出催化剂用量与PET平均聚合度关系的经验式:Δ[η]=F·C0.5Δτ式中:Δ[η]为产品PET的特性粘度[η] 与[η0]之差;Δτ为相应的反应时间;C为催化剂浓度,ppm(Sb,Sb=80-320ppm);F为工艺参数,包括温度、真空度、搅拌速度等。

真空绝热板内部真空度的影响因素分析及改善措施_张宁

第47卷第1期2010年1月真空VACUUMVol.47,No.1Jan.2010收稿日期:2009-06-25作者简介:张宁(1985-),男,河北省乐亭市人,硕士生。

联系人:杨春光,博士,副教授。

真空绝热板内部真空度的影响因素分析及改善措施张宁,杨春光,高霞,邵雪(大连水产学院,制冷教研室,辽宁大连116023)摘要:本文介绍了真空绝热板的绝热性能与板内真空度的关系,具体分析了影响真空度的因素,论述了气体渗透和内部芯材放气的机理及对板内真空度的影响情况,探讨了减少气体渗透和放气的途径和要求,指出了提高板内真空度的方法。

关键词:真空度;芯层材料;导热系数中图分类号:TB74;TB75文献标识码:B文章编号:1002-0322(2010)01-0019-04Analysis of influencing factors on internal vacuum of vacuum insulated panel andimproving measuresZHANG Ning,YANG Chun-guang,GAO Xia,SHAO Xue(Department of Refrigeration,Dalian Fishers Institute,Dalian 116023,China)Abstract:Discusses the relationship between the thermal performance of a vacuum insulated panel (VIP)and its internalvacuum.The influencing factors on the vacuum are analyzed,and the mechanism of gas permeation/outgassing with relevant impact on internal vacuum are discussed in detail.Some requirements and measures are therefore suggested to take to reduce gas permeation and outgassing from the core materials so as to raise the vacuum degree.Key words:vacuum degree;core material;thermal conductivity真空绝热板(Vacuum Insulated Panel ,VIP )是一种超绝热的保温材料,厚度薄,一般在17mm 左右,其导热系数极低,可以达到0.004W/(m ·K )左右,而一般的保温材料导热系数为0.03W/(m ·K )左右。

聚酯装置真空系统堵塞的原因及在线处理

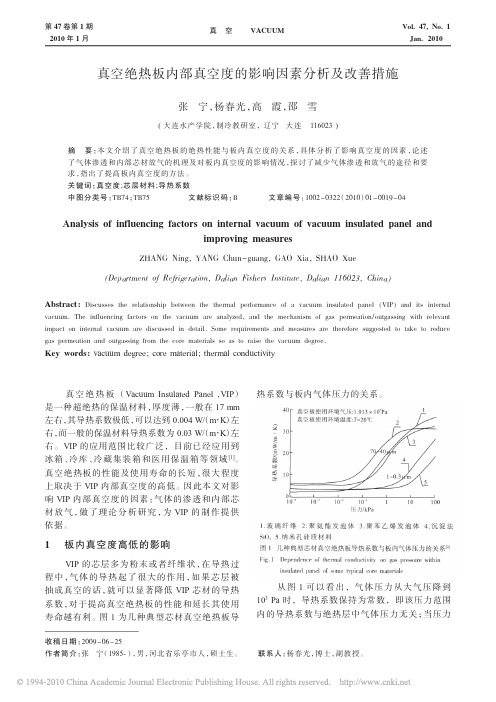

设备与控制合成纤维工业ꎬ2018ꎬ41(5):62CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2018 ̄04 ̄28ꎻ修改稿收到日期:2018 ̄08 ̄08ꎮ作者简介:沈建松(1970 )ꎬ男ꎬ高级工程师ꎬ主要从事聚酯及其纤维的生产与技术管理工作ꎮE ̄mail:315568829@qq.comꎮ㊀∗通讯联系人ꎮE ̄mail:xiao6471@126.comꎮ聚酯装置真空系统堵塞的原因及在线处理沈建松1ꎬ方韶峰1ꎬ徐耀民1ꎬ肖顺立2∗ꎬ孙燕琳2(1.桐昆集团浙江恒腾差别化纤维有限公司ꎬ浙江长兴313000ꎻ2.桐昆集团股份有限公司ꎬ浙江桐乡314500)摘㊀要:针对德国吉玛公司四釜反应流程聚酯装置真空系统的运行现状ꎬ分析了真空系统能力变差的原因并提出了真空系统堵塞的在线处理方法ꎮ真空系统能力变差的最主要原因是刮板冷凝器顶部真空管道结垢堵塞ꎬ主要堵塞部位是喷淋管线㊁大气腿和真空通道ꎮ通过实施热冲洗管道改造和刮板冷凝器顶部夹套改造ꎬ实现在线优化处理ꎬ解决了真空系统管道的缩颈和堵塞的问题ꎬ确保了真空系统长期稳定地运行ꎮ关键词:聚酯装置㊀真空系统㊀管道堵塞㊀在线处理㊀热冲洗中图分类号:TQ340.63+5㊀㊀文献标识码:B㊀㊀文章编号:1001 ̄0041(2018)05 ̄0062 ̄04㊀㊀在聚酯缩聚反应中ꎬ真空度是很重要的反应条件之一ꎬ一定的真空度是使缩聚反应产物达到所需要的相对分子质量的基本条件ꎬ合适的真空度可以降低反应温度ꎬ减少聚酯热降解的机会ꎬ有利于提高产品的色相ꎮ真空系统的正常运行对聚酯缩聚反应非常重要ꎮ真空系统出现管道堵塞等异常情况ꎬ真空能力严重不足ꎬ短时间内可引起产品降等ꎻ真空系统持续恶化ꎬ真空能力不能满足高负荷生产ꎬ可能导致降产甚至停车的严重后果ꎮ因此ꎬ如何在不停车检修的情况下ꎬ通过对真空系统进行在线优化处理㊁提高真空余量ꎬ保证熔体和产品质量ꎬ成为目前亟待解决的难题ꎮ作者从生产实际出发ꎬ分析并总结了真空系统堵塞的原因ꎬ实施了合理的改进措施ꎬ延长了装置运转周期ꎮ1㊀装置真空系统现状聚酯装置采用德国吉玛公司四釜反应流程ꎬ真空系统由刮板冷凝器及其乙二醇(EG)喷淋循环系统㊁真空喷射泵及其EG喷淋循环系统和液环真空泵组成ꎬ聚酯装置真空系统工艺流程见图1ꎮ图1㊀聚酯装置真空系统工艺流程Fig.1㊀FlowdiagramofvacuumsystemofPETplant1 刮板冷凝器ꎻ2 液封槽ꎻ3ꎬ7 EG循环泵ꎻ4ꎬ8 板式换热器ꎻ5 真空喷射泵ꎻ6 液封罐ꎻ9 液环真空泵㊀㊀缩聚反应生成的EG蒸气首先进入刮板冷凝器ꎬ经过液相EG喷淋冷却后ꎬ大部分EG蒸气和夹带的小分子聚合物冷却析出后由大气腿进入液封槽内室ꎬ由挡板和滤篮过滤后溢流至外室ꎬ液相EG经输送泵㊁板式换热器冷却后重新进入刮板冷凝器进行循环ꎻ未在刮板内冷凝的部分EG蒸气和夹带的小分子聚合物进入真空喷射泵ꎬ同样经过液相EG喷淋冷却ꎬ经液封罐㊁输送泵㊁板式换热器冷却后实现循环ꎻ最后ꎬ不凝气体由液环真空泵抽出ꎮ聚酯装置在生产负荷㊁熔体黏度控制范围等条件保持不变的情况下ꎬ终缩聚真空阀位逐渐降低(不足20%甚至为0)ꎬ极限真空值逐渐接近正常控制值ꎬ真空余量不足ꎬ熔体黏度波动较大ꎬ导致降产㊁产品降等ꎮ2㊀真空系统的影响因素及常见故障缩聚真空系统的组成包含的设备较多ꎬ而且工作介质多种ꎬ使得缩聚真空系统受诸多因素的影响ꎮ2.1㊀喷射泵组抽气能力如果喷射泵组抽气能力变小ꎬ则可调区变小ꎬ严重时会使得真空系统失调㊁失控ꎮ喷射泵组抽气能力取决于其工作介质蒸气的温度㊁压力是否满足要求ꎬ喷嘴是否堵塞或破损ꎬ喷淋介质流量㊁温度㊁压力是否正常ꎬ喷射器通道是否堵塞ꎬ是否有外漏等ꎮ2.2㊀液环泵工作状况液环泵作为喷射泵组的末端尾气泵ꎬ与喷射泵组共同组成抽气系统ꎬ其工作状况直接关系到缩聚反应釜能否达到预期的真空度ꎮ合理的工作介质温度㊁工作介质的组成更新ꎬ可以使得液环泵处于一个最佳工作状态ꎮ合理的设置尾气压力ꎬ可以保证喷射泵组处于良好的工作状态ꎮ不合理的尾气压力设置ꎬ可导致喷射泵组不能工作ꎮ由于液环泵设计的抽气能力大于系统最大负荷时的尾气量ꎬ故需在其吸入口加入调节气体(尾气)ꎮ调节阀的开度大小反映了系统负荷的大小ꎬ同时也直观反映了液环泵的工作状况ꎮ调节阀开度大ꎬ说明液环泵工作状况良好ꎻ反之ꎬ则说明变差ꎮ2.3㊀真空通道结垢堵塞真空通道是否畅通直接影响到喷射泵组的能力是否能充分发挥ꎮ如果真空通道加热良好(一般用气相热媒加热)ꎬ每次建立真空时采用缓慢建立的方法ꎬ工艺控制过程中不一次性大幅度改变真空度设定值及动力蒸气阀门开度ꎬ控制反应条件ꎬ减少副反应发生(低聚物的生成)ꎬ刮板冷凝器的伞板合理定位ꎬ气相挡板的合理定位ꎬ配置合理的喷淋量㊁喷淋温度ꎬ保持喷淋介质的清洁ꎬ可以防止真空通道堵塞ꎮ2.4㊀EG喷淋冷凝系统冷凝效率EG喷淋冷凝系统的冷凝效率直接影响到喷射泵组的抽气负荷和液环泵的抽气负荷ꎮ冷凝效率与喷淋冷凝器的结构以及喷淋EG的温度㊁流量㊁压力㊁品质及EG喷嘴是否畅通有关ꎮ喷淋冷凝器的内部结构完善和合适的喷淋量可保证冷凝器不会形成气阻ꎬ冷凝器内的气体能正常流通ꎮ2.5㊀系统气密性如果真空系统外漏ꎬ空气漏入系统会增加抽气量ꎬ同时由于空气为不凝性气体ꎬ不能为EG所冷凝ꎬ使喷淋冷凝器背压增加ꎬ相应喷射泵喷嘴的动力蒸气流量即流速下降ꎬ抽气能力下降ꎬ而抽气负荷又增加ꎬ从而导致系统真空恶化㊁可调性变差ꎬ严重时真空失控ꎮ另外ꎬ空气的漏入会造成熔体氧化降解ꎮ㊀㊀综上所述ꎬ真空系统的影响因素及其常见故障详见表1ꎮ经过理论分析和实践检验ꎬ真空系统能力变差的最主要原因是刮板顶部真空管道结垢㊁堵塞ꎮ表1㊀真空系统影响因素及常见故障Tab.1㊀Influentialfactorsandcommonfaultsofvacuumsystem影响因素㊀㊀㊀常见故障㊀㊀㊀㊀㊀喷射泵组抽气能力工作蒸气压力波动动力蒸气EG组分水含量高喷淋EG温度高液环泵系统液环泵工况差尾气管道积液㊁出气不畅真空通道大气腿堵塞刮板冷凝器出口堵塞EG喷淋冷凝系统液封槽内EG脏ꎬ组分水含量高EG温度高系统气密性真空系统外漏空气㊀㊀缩聚反应产生的蒸气中夹带的小分子聚合物被液相EG捕捉后析出ꎬ颗粒状残渣被滤篮捕获或者沉入残渣箱ꎬ经人工掏料后排出系统ꎬ小颗粒残渣㊁尤其是粉末状残渣悬浮于液相EG中ꎬ易在喷淋管线㊁大气腿管壁上层积㊁结垢ꎬ最终导致真空系统管道缩颈㊁堵塞ꎬ严重影响真空系统能力ꎮ经过生产实践发现ꎬ真空系统易堵塞的部位主要是喷淋管线㊁大气腿和真空通道ꎮ3㊀真空系统堵塞的处理措施3.1㊀常用措施针对真空系统内小分子残渣易挂壁㊁堵塞管36第5期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀沈建松等.聚酯装置真空系统堵塞的原因及在线处理道的问题ꎬ目前主要有两个处理方向ꎮ一是从减少循环EG中的残渣量㊁避免残渣挂壁出发ꎬ常用的处理方法主要有两种:(1)设置残渣沉降分离系统ꎬ利用旋流分离将残渣排出系统ꎻ(2)通过设计一套真空抽料系统ꎬ将残渣排出系统ꎮ余建林等[2]运用旋流分离理论并通过了实验验证ꎬ有效分离提纯了真空系统中的循环EGꎮ王伟华[3]通过真空抽料系统定期地真空抽料ꎬ大大提高了EG循环泵和板式换热器的运行周期ꎬ有效减少了真空系统中小颗粒聚合物的残留ꎮ林伟等[4]通过对残渣沉降分离系统和真空抽料系统进行了对比分析ꎬ设计了新的沉降分离系统即外循环过滤系统ꎮ通过上述几种方法的实施ꎬ真空系统均得到了优化ꎮ二是从清理挂壁残渣出发ꎬ常用的处理方法主要有两种:(1)用铜锤等敲击堵塞的管道以清除挂壁的残渣ꎻ(2)通过在线冲洗的方式以清除挂壁的残渣[5-7]ꎮ史凯迎等[8]对喷淋管线清洗工艺进行了改进ꎬ通过改造实现了在线碱洗和水洗ꎬ克服了真空管线结垢现象ꎮ王建华等[9]通过定期用高温EG蒸气对真空系统进行热冲洗ꎬ同时在阀门及弯头处增加EG冲洗喷嘴ꎬ取得了很好的效果ꎬ大大减少了小分子聚合物在管线内壁的残留ꎬ保障了装置的长久平稳运行ꎮ3.2㊀在线优化处理本套装置在设计时ꎬ已经引入了残渣沉降分离系统ꎬ该系统虽能有效地分离循环EG中的大块㊁颗粒状残渣ꎬ但对于悬浮于EG中的微小颗粒难以分离ꎬ而真空抽料系统又不能有效地避免真空通道内小分子聚合物的挂壁和层积ꎬ因此主要从清理挂壁残渣的两种方法出发ꎬ处理真空系统堵塞的问题ꎮ(1)真空系统在线热冲洗管道改造很多聚酯装置处理真空系统堵塞问题都是进行停车检修ꎬ采用热EG㊁适当浓度的碱液㊁水等冲洗真空管线ꎬ效果虽好ꎬ但无法实现在线处理ꎮ鉴于此ꎬ经过分析论证ꎬ实施了在线管道改造ꎬ实现了在线热冲洗ꎮ如图2所示ꎬ将工艺塔底的175ħ左右的回流热EG接入刮板冷凝器顶部喷淋口和三级喷射泵每一级喷淋管线ꎬ热冲洗管线平时处于关闭状态ꎬ需要疏通真空管道时ꎬ关闭原循环管线上的阀门ꎬ打开对应的热冲洗阀门即可ꎮ热冲洗时ꎬ可根据真空系统和生产控制的实际情况ꎬ合理调节热冲洗的时间和次数ꎮ经过定期的热EG冲洗后ꎬ取得了很好的效果ꎬ液封槽残渣箱多次打捞出大块的黑色结焦物ꎬ真空情况也得到了明显改善ꎬ真空阀位能够稳定在35%以上ꎬ真空余量充足ꎮ图2㊀热冲洗管线改造示意Fig.2㊀Diagramofhotflushpipelinetransformation1 刮板冷凝器ꎻ2 新增管道及阀门㊀㊀(2)刮板冷凝器顶部夹套改造真空管线实施定期热冲洗改造后ꎬ由于热EG的冲击和溶解作用ꎬ降低了小分子聚合物在真空管道内壁的堆积ꎬ对可能发生的真空管道堵塞情况起到了很好的预防作用ꎬ但部分EG循环管线之外的真空通道无法进行热冲洗(如刮板冷凝器顶部气相管)ꎬ管壁上层积的低聚物得不到有效处理ꎬ限制了真空系统的进一步优化ꎮ由于刮板冷凝器顶部气相管外有气相热媒夹套保温ꎬ直接外部敲击也无法起到应有的效果ꎮ㊀㊀为了解决上述难题ꎬ经过分析论证ꎬ决定在刮板冷凝器顶部外层夹套上实施在线开孔ꎬ使得铜锤等可以直接接触内层气相管ꎬ可通过物理敲击清除管壁层积的低聚物ꎮ图3为夹套开孔的示意图ꎬ夹套内退出气相热媒后ꎬ进行氮气吹扫ꎬ加装热媒阀门将该段夹套与气相热媒系统隔开ꎬ然后在夹套的上端和下端对称位置分别开两个孔(1#ꎬ2#开孔平面与3#ꎬ4#开孔平面相互垂直)ꎮ当刮板冷凝器顶部气相管缩颈㊁堵塞导致真空系统变差时ꎬ可将夹套内气相热媒退出ꎬ对内层管壁进行敲击疏通ꎬ处理完成后再封闭夹套外层开孔处ꎮ此方法处理管道堵塞ꎬ每次都需要很长的时间ꎬ且操作繁琐ꎬ但却具有明显的效果ꎬ在不停车检修的情况下ꎬ对于处理真空系统气相管堵塞问题ꎬ是一个好的选择方法ꎮ46㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2018年第41卷图3㊀刮板冷凝器顶部夹套开孔示意Fig.3㊀Diagramofjacketopeningatthetopofscrapercondenser4㊀结论a.通过对聚酯装置真空系统堵的工作现状和影响因素进行分析ꎬ发现真空系统能力变差的最主要原因是刮板顶部真空管道结垢堵塞ꎬ易堵塞部位主要是喷淋管线㊁大气腿和真空通道ꎮb.根据真空系统堵塞的常见处理方法ꎬ结合装置实际ꎬ实施在线优化处理ꎬ通过热冲洗管道改造和刮板冷凝器顶部夹套改造ꎬ终缩聚真空系统得到明显地改善ꎬ真空余量充足ꎬ运行至今未出现真空系统不足以维持高负荷生产的情况ꎮ参㊀考㊀文㊀献[1]㊀夏启明.PET装置中液环真空泵抽气能力的优化[J].聚酯工业ꎬ2015ꎬ28(4):41-44.XiaQiming.PETdeviceliquidringvacuumpumpsuctionca ̄pacityoptimization[J].PolyestIndꎬ2015ꎬ28(4):41-44.[2]㊀余建林ꎬ陈金义ꎬ刘洪星.聚酯装置真空喷淋系统的优化改造[J].聚酯工业ꎬ2007ꎬ20(6):34-38.YuJianlinꎬChenJinyiꎬLiuHongxing.Optimizationandinno ̄vationofvaccumspraycirculationsysteminPETplant[J].PolyestIndꎬ2007ꎬ20(6):34-38.[3]㊀王伟华.聚酯装置真空系统的工艺改进[J].合成纤维ꎬ2009ꎬ38(6):46-48.WangWeihua.Theprocessinnovationofvaccumsysteminpol ̄yesterunit[J].SynFiberChinꎬ2009ꎬ38(6):46-48.[4]㊀林伟ꎬ宁宗轲ꎬ李建超.聚酯装置真空系统优化探讨[J].聚酯工业ꎬ2016ꎬ29(1):30-32.LinWeiꎬNingZongkeꎬLiJianchao.OptimizationdiscussionofPBTplantvacuumsystem[J].PolyestIndꎬ2016ꎬ29(1):30-32.[5]㊀余建林ꎬ陈金义ꎬ刘洪星.聚酯装置真空喷淋系统结垢堵塞的原因和对策[J].聚酯工业ꎬ2007ꎬ20(3):28-31.YuJianlinꎬChenJinyiꎬLiuHongxing.Thereasonsandcoun ̄termeasuresforthefoulingandcloggingofvaccumspraysysteminPETplant[J].PolyestIndꎬ2007ꎬ20(3):28-31.[6]㊀李利军.聚酯生产过程中的真空设备[J].聚酯工业ꎬ2001ꎬ14(2):4-7.LiLijun.Vaccumequipmentsforpolyesterproduction[J].PolyestIndꎬ2001ꎬ14(2):4-7.[7]㊀郭巍ꎬ刘晶元ꎬ隋鹏达ꎬ等.影响聚酯缩聚真空的因素和处理[J].聚酯工业ꎬ2007ꎬ20(5):5-7.GuoWeiꎬLiuJingyuanꎬSuiPengdaꎬetal.Theinfluencefac ̄torsonthepolyesterpolycondensationvaccumsystemandtheirtreatment[J].PolyestIndꎬ2007ꎬ20(5):5-7.[8]㊀史凯迎ꎬ付斌ꎬ石洪波ꎬ等.聚酯装置真空系统工艺及设备改进[J].合成纤维工业ꎬ2014ꎬ37(4):57-60.ShiKaiyingꎬFuBinꎬShiHongboꎬetal.Processandequipmentimprovementofvacuumsystemofpolyesterunit[J].ChinaSynFiberIndꎬ2014ꎬ37(4):57-60.[9]㊀王建华ꎬ徐松ꎬ王云华ꎬ等.聚酯预聚真空系统常见问题的处理[J].化纤与纺织技术ꎬ2012ꎬ41(1):27-29.WangJianhuaꎬXuSongꎬWangYunhuaꎬetal.Commonprob ̄lemtreatmentforprepolymerizationvacuumsystemofPETde ̄vice[J].ChemFiberTextTechꎬ2012ꎬ41(1):27-29.ReasonsandonlineresolutionforvacuumsystemblockageofpolyesterplantShenJiansong1ꎬFangShaofeng1ꎬXuYaoming1ꎬXiaoShunli2ꎬSunYanling2(1.ZhejiangHengtengDifferentialFiberCo.Ltd.ꎬTongKunGroupꎬChangxing313000ꎻ2.TongkunGroupCo.ꎬLtd.ꎬTongxiang314500)Abstract:ThereasonsforvacuumsystemcapabilitydeteriorationwereanalyzedandtheonlineresolutionforvacuumsystemblockagewasproposedbasedontheoperationsituationofvacuumsystemofpolyesterplantappliedGermanZimmerfour ̄reactortechnology.Theprimaryreasonforvacuumsystemdeteriorationwasthescaleblockageofvacuumpipeatthetopofscrapercon ̄denserꎬespeciallythespraypipelineꎬbarometricdischargepipeandvacuumchannel.Theonlineresolutionfortheneckingandblockageofvacuumsystempipelinewasrealizedthroughthereformationofhotflushpipelineandjacketatthetopofscrapercon ̄denserꎬthusthelong ̄termsteadyoperationofvacuumsystemcouldbeguaranteed.Keywords:polyesterplantꎻvacuumsystemꎻpipelineblockageꎻonlineresolutionꎻhotflush56第5期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀沈建松等.聚酯装置真空系统堵塞的原因及在线处理。

缩聚工序不稳因素对聚酯长丝的影响

EG不合格有两方面的原因,一是购买的EG不合格,由于EG直接回用,含杂量高,且由于料罐中EG中的分子量大的杂质(如醛,二甘醇)会下沉,因此EG用到罐底时含杂量增多。可见,不合格EG含杂量高,显然不利于酯化和缩聚反应,例如醛含量高时聚合物中低聚物增多。测试无油丝表明,其羧基含量,二甘醇含量高,熔程大。从纺丝状况看缩聚使用不用合格EG时,喷丝板面较胶,注头丝多,难于刮板,瓢丝多,POY满卷率低,POY均匀性差,后加工性能差;DTY外观毛丝僵丝多,染色不匀率高。由此可见,要保证产品质量,必须使用合格EG,在EG直接回用时,必须据EG罐料位,控制EG的回用量,并严格控制EG灌的最低料位,及时切换EG罐。

2.结论

(1)缩聚使用不合格原料会影响聚合的均匀性,影响纺丝的均匀性,造成飘丝断头多,POY后加工性能差。

(2)终聚釜液位波动,熔体粘度波动及切片负荷变化等缩聚工艺的不稳定因素会影响熔体的均匀性,不利于纺丝,特别是终聚釜液位上升太快,聚合物中羧基含量及二甘醇含量高,溶点低,熔程大,纺丝绸难度大,POY指标偏离,DTY外观毛丝僵丝多,定位吸色差异大。

表一合格EG与不合格EG质量对比

样品指标

合格EG

不合格EG

罐底EG

醛含量/*10-6

<=1

4.3

4.1

紫外透过率/%

220nm

275nm

350nm

>70

>95

>98

35.8

92.2

100

0.4

43.0

96.8

PTA(QTA)的影响

QTA含杂量较PTA高(如:4-CBA)酸值高,色相差(需加Co(Ac)2调色)。采用部分QTA代替PTA虽可降低成本,但会使PET的质量下降,例如:纺丝飘丝断头增多,POY后加工性能稍差,同时,PTA与QTA的配比不同,结果有差异,当然工艺可弥补使用QTA的不足之处。另外PTA生产厂家的不同,其质量也差异较大,从而导致缩聚的均匀性,纺丝状况,特别是POY的强度伸度有差异,例如:有时POY的差异达5%以上。一般要求PTA的生产厂家相对固定,质量要好,QTA用量不要太多,太多对缩聚设备不利。

聚酯产品色值的影响因素分析及对策

聚酯产品色值的影响因素分析及对策度,使其既不影响反应,又能使产品色值适当是十分必要的.2.1.2酯化反应温度和熔体输送管线温度酯化反应温度和熔体输送管线温度对产品的色值也有一定影响,酯化温度升高,不仅会加速酯化反应,而且会使副反应产物DEG,CH,CHO等增多,使产品的b值升高,L值降低.熔体输送管线温度升高,熔体热降解等副反应相应增加,产品的b值随之升高.但相对于缩聚反应温度,这两项对产品色值的影响较小.2-2反应液位聚酯反应包括酯化反应,预缩聚反应和终缩聚反应.由于反应液位决定物料在反应釜中的停留时间,因此,三大反应的液位对产品b值的影响是很大的.三大釜液位增高,反应物在釜内的停留时间增长,产品的b值将升高,L值降低.标准负荷下,反应液位对b值的影响如表2.表2三大釜液位改变对产品色值的影响从表2不难看出,三大釜反应液位的改变对b值的影响较大,而对L值影响较小.其中,缩聚液位对b值的影响较大,酯化液位次之.在满足生产和其他质量指标需要的情况下,控制三大釜较低液位有利于防止产品b值超高.2.3缩聚真空度缩聚真空度对产品b值的影响具有两面性.一方面缩聚真空度升高,抽真空能力加强,有利于系统中低分子(如EG,乙醛,乙醇等)的排除,使产品的b值趋于降低;另一方面,真空度增高,缩聚反应速度加快,副反应相应增多,而停留时间不变,又使产品的b值趋于升高.生产实践证明,在一定范围内,产品的b值随缩聚真空度的升高而缓慢升高.图2是标准负荷下反映终聚真空度与产品b值关系的曲线.gun.ngp.d2..5.N..3总28期I14161820222426283.0F1M绝对压力fmrnHg)图2终聚真空度与产品b值关系的曲线2.4原材料聚酯生产是以PTA和EG为主要原料的,PTA和EG的质量对产品的色值有一定影响,FrA和EG的色相要求≤10APHA,PTA与EG色值越大,聚酯产品的b值就越高.图3曲线反映的是PTA色相与PET产品b值的关系.另外,如果PTA中4一CBA含量高,聚酯中醛基含量增高,易形成双键及引起支链反应,而使产品热稳定性能差,黄色指数上升,导致PET产品b值升高;若PTA中PT酸含量高,将影响聚酯的链连接,使分子量降低,分子量分布变宽,白度下降,黄度上升.因此PTA中对羧基苯甲醛(4一CBA)和对甲基苯甲酸表3PT酸和4-CBA含量不同时聚酯的色值PTA色相图3PETb值与PTA色相的关系lgun.ngphd2..5.N..3总28期(PT酸)的含量对聚酯色值的影响较大,如表3.通常b值有一定程度的偏高.要求PTA中4-CBA~<25ppm,PT酸≤170ppm. 2.5添加剂杜邦工艺生产PET的添加剂主要是在酯化反应物送往预缩聚的管线上加入的催化剂,消光剂(TiO2),稳定EG和二甘醇(DEG).2.5.1催化剂(Sb0,或乙二醇锑)催化剂也是影响聚酯产品色值的关键因素之一,它不仅影响产品的b值,而且对产品的L值影响很大.三氧化二锑具有较高的催化活性,较好的光稳定性及分散性,但三价锑在缩聚时还原生成金属锑使聚酯带灰色而L值降低.PET中金属催化剂的存在,是导致热降解的主要因素,催化剂的活性和含量高会使PET对热和热氧化的稳定性变差,降解加速.当聚酯中锑含量过量时,聚酯切片呈灰绿色,L值下降,而b值上升.因此,CA T浓度越高,加入量越大,产品b值越高,L值越低.聚酯生产中,调节CAT的加入量是控制产品色值特别是L值的重要手段.2.5.2消光剂(TiO2)添~Jn--氧化钛的目的是使聚酯表面对光的反射变为近似漫反射而消除光泽.半消光聚酯切片或熔体中二氧化钛的质量指标为0.3+0.03,二氧化钛加入量增加,聚酯白度增高,L值上升,b值降低.如表4,可表4二氧化钛加入量对聚酯色值的影响以看出,TiO2是影响产品色值的重要因素之一.2.5_3稳定EG稳定EG是聚酯生产的一种添加剂,其加入量的多少直接影响物料在UFPP的停留时间,因此对产品色值有一定影响,在UFPP液位一定的情况下,稳定EG加入量越大,物料在UFPP的停留时间越短,产品的b值越低,L值越高.2.5.4二甘醇(DEG)注入二甘醇(DEG)是为了调节聚酯中的DEG含量,使DEG含量稳定,改善染色性能,减少色差,其色值要求≤15APHA,DEG色值高和含量高也会使产品2.6负荷变化负荷变化对产品色值特别是b值有较大影响.负荷降低时,反应物停留时间变长,副反应增多,降解反应加剧,产品b值升高.此时,若不及时调整工艺参数, 产品b值很可能超标.负荷产生波动时,工艺平衡被打破,容易造成产品色值的波动.因此保持生产负荷稳定,当负荷变化时,及时对工艺参数进行调整,有利于保持产品色值的稳定.2.7其它因素另外EG与PTA的浆料摩尔比,反应系统中漏入空气等也对产品色值有一定影响.浆料摩尔比升高,酯化反应速度加快,DEG生成等副反应增多,b值将升高.系统中有空气进入,会与PET发生氧化降解,导致产品发黄,b值升高.3相应对策根据以上产品色值影响因素的分析,我们找出了相应的对策如下:a合理优化工艺参数,确保产品色值最佳化;b加强工艺的稳定控制,确保产品色值稳定;c根据化验分析及时调整参数,确保产品色值不超标;d当负荷需要变化时,工艺参数的调整及时跟上,确保b值波动最小;e严把材料质量关和添加剂配置关,适当调节添加剂喂入比例,确保其对产品色值的影响最小化;叻口强产品色值控制攻关,逐步改善产品色值.4结论工艺温度,三大反应液位,缩聚真空度,原材料,添加剂,负荷变化等是影响产品的色值因素,其中,缩聚温度和液位,CA T和TiO2的浓度与加入量,PTA是产品色值的主要影响因素.优化工艺参数,稳定工艺控制,及时调整参数,严把材料质量关和添加剂配置关是保证产品色值的关键.—■一。

塑料真空成型的常见问题

塑料真空成型的常见问题1. 引言1.1 概述塑料真空成型是一种常见的制造工艺,用于生产各种塑料制品。

该工艺通过将热软化的塑料片材放置在模具上,然后利用负压吸附使其紧贴模具表面,并通过冷却将其固化成所需形状的制品。

它被广泛应用于汽车、电子、食品包装等行业。

1.2 文章结构本文旨在介绍塑料真空成型过程中常见的问题及其解决方法。

文章主要分为五个部分:引言、塑料真空成型的常见问题、常见问题一及解决方法、常见问题二及解决方法以及结论。

每个部分都会详细探讨相应的内容,以便读者全面了解塑料真空成型工艺。

1.3 目的主要目的是帮助读者更好地理解塑料真空成型过程中可能出现的问题并提供相应的解决方案。

通过对每个问题进行详细分析和阐述,读者能够学习如何避免这些问题并在实践中获得更好的结果。

同时,本文还将展望未来发展趋势和改进方向,为读者提供一些思路和启示。

通过阅读本文,读者将能够在塑料真空成型领域有更深入的了解并提高自己的工作效率。

2. 塑料真空成型的常见问题2.1 什么是塑料真空成型:塑料真空成型是一种常见的加工方法,通过将塑料片材或者颗粒加热软化后,放置在模具中进行吸附。

吸附后,利用真空泵抽取模具内部的气体,使塑料片材或颗粒紧贴模具表面,并快速冷却而形成所需形状。

2.2 塑料真空成型的应用领域:塑料真空成型广泛应用于制造各种类型的产品和零件,如电子产品外壳、玩具、餐具、包装盒等。

它可以适应不同形状和尺寸要求,并且可以选择不同种类的塑料材料进行加工。

2.3 塑料真空成型的工艺流程:(1)准备模具:根据产品设计要求制作合适的模具。

(2)准备原材料:选择适当的塑料片材或颗粒,并对其进行预处理。

(3)加热软化:将待加工的塑料片材或颗粒以适当温度加热到软化状态。

(4)放置在模具中:将软化后的塑料片材或颗粒放置在模具中。

(5)形成真空:启动真空泵,吸取模具内部的气体,使塑料紧贴模具表面。

(6)冷却和固化:等待塑料冷却到固化温度后,打开模具取出成品。

聚酯装置危险因素及其防范措施

聚酯装置危险因素及其防范措施聚酯装置由于它高温、高真空的技术特点,在实际生产过程中,其酯化段压力较高,且温度在260℃左右,原料EG和PTA均属于甲类危险品,EG在高温、高压反应条件下,易产生可燃性醛类物质。

所以,在聚酯装置中易出现着火、烫伤事故,严重时可发生火灾爆炸事故。

聚酯装置除了物料泄漏而易发生事故外,不同原理的聚酯装置因自身的特点差异,因设备老化、冲刷腐蚀、真空系统堵塞等造成的事故也不同。

根据多年的生产实际及经验,聚酯装置易发生影响开工率的危险因素主要有以下几方面。

(一)开停工阶段危险因素分析及其防范措施1.开工阶段危险因素分析在聚酯装置开工过程中,装置从常温、常压逐渐升温、升压至工艺要求的各项正常操作;指标,要经过开车前的准备工作{机、电、仪、公用工程正常交付使用,一次热媒循环、升温、恒温,二次热媒循环、升温、恒温,冰机开启冷冻水正常循环,预缩、后缩系统建立真空、浆料配制循环备用等),所以在开工时,装置的操作参数变化较大,物料的引入、引出较为频繁,容易发生事故。

(1)聚酯装置开工步骤开车前准备一热媒系统循环、升温、恒温-建立酯化汽相循环一建立预缩、后缩系统真空一EG假物料试车打通流程一酯化反应器进料一预缩反应器进料一终缩反应器进料-切粒-PET输送一包装。

(2)开工阶段危险因素分析在开工时刻各个环节紧扣,在开工过程中应控制好反应压力平衡、热媒热平衡及物料平衡。

下面就聚酯装置在开工各阶段曾经发生的事故进行分析。

事故案例一:处理阀门措施不当,物料喷出7人烫伤事故经过:1986年5月30日,某石化化纤公司聚酯车间投料开车过程中,因72#2I/0线料送不出去,确认送料泵人口阀堵塞,需要处理。

在拆卸送料泵阀门时,高温物料喷出6m多远,将附近7名拆卸操作人员不同程度烫伤。

事故原因:①由于与泵相连的聚合塔(D203)系统没有降温(270℃),预聚物中含有大量EG,在聚合塔(1)203)系统蒸发,使系统产生压力。

聚酯装置说明、危险因素以及防范措施(最新版)

( 安全技术 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改聚酯装置说明、危险因素以及防范措施(最新版)Technical safety means that the pursuit of technology should also include ensuring that peoplemake mistakes聚酯装置说明、危险因素以及防范措施(最新版)一、装置简介(一)装置发展及类型1.装置发展聚酯工艺产生于20世纪40年代,在50年代实现了工业化,是利用基础化工原料生产合成纤维的工艺技术。

20世纪70年代以后,各国针对聚酯存在的吸水率低、不易染色、易产生静电等缺点进行了改性研究,取得了较多成果,使聚酯工业有了飞速的发展。

70年代末,我国从前西德引进了第一套直接酯化连续缩聚生产涤纶树脂的工业化生产装置。

经过几十年的发展,聚酯在我国三大合成纤维工业中已占有举足轻重的地位。

截止到2003年底,我国聚酯装置的产能已经达到1115×104t/a,占世界总产量的三分之一左右。

进入21世纪,随着工艺技术的不断发展,我国聚酯装置正向工艺技术更先进、经济效益更好的方向发展。

2.生产工艺路线聚酯通常是由二元酸和二元醇经酯化和缩聚反应而制得的一种高分子缩聚物。

目前用途最广的聚酯是由对苯二甲酸和乙二醇经酯化和缩聚反应所生成的聚对苯二甲酸乙二醇酯。

生产聚酯的工艺技术主要取决于精对苯二甲酸、对苯二甲酸二甲酯及乙二醇的生产发展。

用于合成聚对苯二甲酸乙二醇酯中间体的主要原料路线有以下几种:一种是酯交换法(简称DMT法);另一种是直接酯化法(简称PTA 法);第三种是环氧乙烷酯化缩聚路线(简称环氧乙烷法)。

酯交换法(DMT法):是将以对苯二甲酸与甲醇反应生成易于精制提纯的对苯二甲酸二甲酯,或采用对二甲苯合并氧化、酯化制成对苯二甲酸二甲酯,再将提纯的对苯二甲酸二甲酯与乙二醇进行酯交换反应制得聚酯。

104 聚酯缩聚真空系统的改造[1]

![104 聚酯缩聚真空系统的改造[1]](https://img.taocdn.com/s3/m/6a9547fde009581b6bd9ebef.png)

聚酯缩聚真空系统的改造邱财仁(佛山天马聚酯切片厂,528000) 摘要 缩聚阶段工艺过程的稳定及产品质量的保证取决于真空系统的稳定运行,通过对真空系统的改造,达到了这一目的。

关键词 真空系统 循环泵 过滤器 冷却塔0 前言 本厂在1991年投产初期,缩聚真空系统的运行很不稳定,经常出现真空回升或无法抽下的情况,从而使得缩聚时间过长,切片外观发黄,产品质量降等,而且这种现象经常持续发生,阻碍了生产的顺利进行,针对这一现象,对真空系统进行了全面的整改,本文就整改过程作简单介绍。

1 本厂聚酯生产工艺简介 本厂是引进阿格发—吉瓦尔特的间歇缩聚工艺,以PTA和EG作为原料生产PET的。

分酯化和缩聚两个工艺阶段,首先是PTA与EG在220~270℃条件下反应,生成对苯二甲酸乙二酯(BHET),反应中,生成的水经酯化塔与EG分离,经冷却器冷却排出体系。

酯化产物移入缩聚反应釜,利用五级蒸汽喷射泵,抽出多余EG,使物料达到所需粘度。

2 真空系统设备简介及有关技术数据 如图1所示,本厂缩聚阶段使用的是五级蒸汽喷射泵,它包括:真空主阀、EG冷凝器、收集槽、五级喷射泵、三、四、五级喷射泵冷凝器、离心式循环泵,冷却水收集槽、过滤器、冷却塔。

喷射泵:它借助于经过喷射泵的蒸汽喷嘴的运动蒸汽膨胀时所获得的动能,把空气和EG蒸气从缩聚釜抽出。

蒸汽冷凝器:用于除去所有可凝性气体并推动上一级喷射泵喷射过来的蒸汽,本厂用冷却水作为冷凝介质。

图1 缩聚真空系统工艺流程US1405.真空主阀 B1401.缩聚釜W1406.EG冷凝器 V1412.五级蒸汽喷射泵B1409.旋风分离器 B1413.冷却水收集槽P1414.离心式循环泵 真空主阀:缩聚反应时打开,反应结束后关闭,充氮气将熔体铸带切粒。

EG冷凝器、收集槽:冷凝和收集缩聚反应中抽出多余的EG。

循环泵、收集槽、过滤器、冷却塔:收集系统中的冷却水、冷凝液,冷却除杂质并循环使用。

有关技术参数喷射泵・4・聚 酯 工 业 1996年 级数 扩压管颈部直径 蒸汽喷嘴颈部直径 一级 218mm 212mm 二级 171.8mm 4.3mm 三级 120mm 817mm 四级 2316mm 218mm 五级 1016mm 311mm离心式循环泵流量:51m3/h扬程:5115m转速:2930r/min功率:N w=10kW,N m=13kW介质温度:33~41℃3 真空系统出现的异常现象及原因分析 (1)开车初期,离心泵出现输出压力不稳定,并下降到011MPa,正常状态时输出压力应为014~0145MPa。

聚酯装置供电系统故障预案及恢复生产要点

聚酯装置供电系统故障预案聚酯装置中供电故障大致两种:1、晃电。

2、停电。

晃电一般是指电网电压瞬间波动,一般不会造成失电,可能会造成带变频器的设备跳停,其他的设备一般不会跳停。

停电一般是指聚酯装置单个变压器失电。

一、影响范围聚酯装置供电采用双回路供电的,110KV变压站是有两个变压器的,一般不会失电,而电网出现电压波动可能造成聚酯一个变压器失电,聚酯也有两个变压器,聚酯设备的线路设计基本上是采用两个变压器分别供两个同类设备,例如18-P01.1.2分别由两个变压器供电,也就是一但停电也只有其中的一台泵跳停。

下面就以单个变压器失电作为本次聚酯装置供电系统故障进行演练。

失电期间UPS电源仍能正常工作,现场智能仪表工作正常,中控操作站,工程师站电脑不受影响,可以正常监控和操作。

二、处理分工1、值班长:坐镇中控。

通知部内管理人员。

安排布置工作,协调CP线的工作。

将事故原因通知到各个。

向部内值班人员汇报,现时做好部门间的联系,并对CP异常情况做出正确处理措施。

2、中控人员:通过DCS报警清单确认事故影响范围,现时联系电仪部,了解事故原因。

注意关键设备的液位:异常状况及时通知值班长。

3、现场岗位:接到通知,迅速到达指定位置,配合中控进行操作与恢复。

异常情况通知中控及班长。

4、辅剂岗位:有异常情况及时报至值班长。

三、处理原则1、先熔体输送和终缩聚系统,再预缩聚系统,后酯化系统进行逐一恢复。

2、先确保反应嚣及主物料温度,然后进行出料操作,最后启动搅拌器。

3、真空系统先开喷淋,后建真空。

4、启动泵或搅拌器时,一般按照先启动带变频的泵或搅拌器的原则。

需要注意的是在启动泵和搅拌器嚨,应该对设备进行手动盘车,以免损坏设置。

四、处理具体步骤事故现象:出现大面积停电,中控操作站会出现多个电机故障报警信号。

重要运转设备如16、18熔体泵都会出现单台跳停,4台纺丝增压泵有两台会跳停,大量泵类设备会跳停。

装置及办公室照明可能会有一定程度的影响。

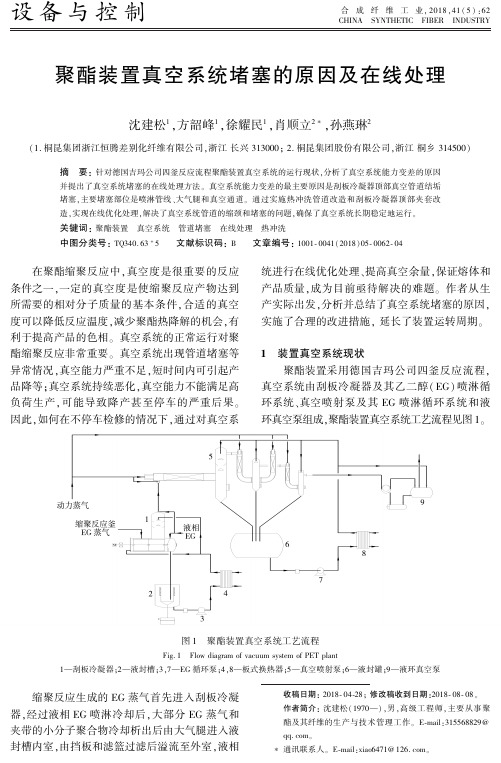

聚酯预聚真空系统常见问题的处理

大 气 腿

图 2 原炸大气腿氮气管线图

大 气 腿

喷出, 产生低压 , 气体 吸人并 在混合 腔室混 将 合, 经扩大管后 , 动能转变为压强能, 若气体为 容器 内物质 , 容器 内压力下降。

图 3 改造 后 炸 大 气 腿 氮 气 管 线 图

2 容易产生堵塞的管线和改造方案

冷凝 ,还 未 冷 凝 下 来 的 E 蒸 汽 由真 空 喷 射 泵 G 16 2 4一J2 0 B、16 24一J3进 行 喷 射 抽 出 ,最 后 由 0 液环 真空 泵进 行抽真 空使 其达 到预 聚要 求 的真空 度 J 。真空 泵工 作 原 理 : 汽 进 入 喷 嘴 后 ,高速 蒸

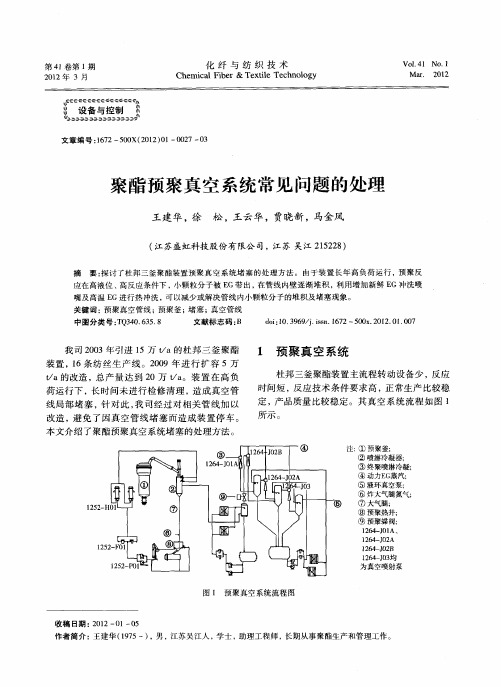

我 司 20 0 3年 引进 1 5万 ta的杜 邦 三 釜 聚 酯 /

装置 ,l 6条 纺 丝 生 产 线 。2 0 0 9年 进 行 扩 容 5万

1 预 聚 真 空 系统

杜邦三釜聚酯装置主流程转动设备少 , 反应

时 间短 ,反应 技术 条 件要 求 高 , 常 生产 比较 稳 正 定 , 品质 量 比较 稳 定 。其 真 空 系 统 流程 如 图 1 产

注 :① 预 聚 釜 ;

l5 2

② 喷淋冷凝器; ③ 终聚喷淋冷凝; ④ 动力E 蒸 汽: G ⑤ 液 环真空泵; ⑥ 炸大气腿氮气; ⑦ 大气腿; ⑧ 预聚热井; ⑨ 预聚蝶阀:

l 64 J A 、 2 一 01

16 一0 A 2 4 J2

l 6 一J 2 2 4 0 B

嘴及 高温 E G进行热 冲洗 , 以减少或解 决管 线内小颗粒分子的堆积及堵塞现象 。 可 关键词 : 预聚真空管线 ;预聚釜 ; 堵塞 ; 真空管线

中 图 分 类 号 :Q 4 . 3 . T 30658 文 献 标 志 码 : B d i1 .99 ji n 1 7 5 0 .0 2 0 .0 o: 3 6 /. s.6 2— 0 x2 1 . 10 7 0 s

关于缩聚粘度异常波动现象分析与处理

2020年06月直管设计的方法,管径长度不低于10~15倍,以此来实现平稳管道中的介质,开启调节阀以后,连接调节阀的管道就会出现振动的现象,还需对管道设计卡箍型支架,提高配管设计的稳固性。

3高压管道的支吊架设计加氢装置高压管道中支吊架起到固定的作用,支吊架在高压管道中属于较为重要的设计,支吊架直接关系到高压管道的使用状态。

加氢装置高压管道中,支吊架的设计中提出了两项原则,分别是:(1)高压管道配管设计中选择支吊架时,必须考虑支吊架的支承点,分析支承点位置承受的荷载,分析荷载的大小、方向,还要分析支承管在配管中发生位移的情况,掌握好所有情况之后才能选出匹配的支吊架,满足高压管道配管设计的需求;(2)配管中支吊架并不是统一的设计方法,要按照实际的情况规划支吊架的设计和使用,加氢装置高压管道配管要承载的介质温度不低于400℃时,一般建议使用不锈钢管、碳钢管道以及合金管道,这些管道除非是特殊情况,否则不能运用焊接类型的吊点及管托,以免造成支吊架事故。

4高压管道配管的热处理加氢装置高压管道配管中的热处理技术起到关键的作用,配管热处理前期要检查高压管道配管的设备性能,全面检查管道的状态,确保热处理符合高压管道配管的需求,避免热处理的温度过高而破坏管道配管。

加氢装置高压管道配管热处理时较容易出现烧断加热片的问题,或者断片的问题,一定要预防出现这两种情况,优化热处理的过程。

加氢装置高压管道配管中还存在一类配管具备延迟裂纹的特征,这种管道热处理中还要增加一道工序,也就是焊接完配管之后,焊缝位置要实行30min 的后热消氢处理,处理的温度设置为300℃~350℃,同时落实保温缓冷措施,待配管稳定后才能组织热处理。

加氢装置高压管道配管热处理设计中,所有参数都要符合国内外的执行标准,必须要确保热处理参数的规范性。

高压管道配管热处理操作时,如果环境温度比较低,就要采取延长恒温的方法,提高热处理技术的实施质量,比如:某加氢装置高压管道配管设计案例中,高压管道配管焊缝两边的宽度约为焊缝宽度的3倍,经测量焊缝两边的宽度超过了25mm ,热处理时要对该焊缝外围100mm 的位置也实行延长恒温,还需封闭配管管道的两个端口,避免管内温度影响热处理的效果。

缩聚反应的影响因素

缩聚反应的影响因素缩聚反应是一种化学反应过程,通过将单体分子结合在一起形成高分子化合物。

不仅包括反应条件,还包括反应物种类、反应温度、反应物浓度等多个方面。

首先,影响缩聚反应的因素之一是反应物种类。

在进行缩聚反应时,选择不同种类的单体会影响最终生成高分子化合物的结构和性质。

例如,选择不同种类的二元或多元单体进行缩聚反应,会导致不同类型的聚合物产生。

此外,不同种类的单体在反应条件下的亲和力也会影响反应的进行和产物的质量。

其次,反应温度是影响缩聚反应的重要因素之一。

通常情况下,提高反应温度可以增加反应速率,加快单体分子之间的结合,从而促进高分子化合物的生成。

然而,过高或过低的反应温度可能会导致不利的后果,如产物的不纯度、降解等。

因此,在进行缩聚反应时,选择适当的反应温度非常重要。

此外,反应物浓度也是影响缩聚反应的关键因素之一。

在反应过程中,反应物浓度的大小直接影响了反应速率和产物的质量。

通常情况下,增加反应物浓度可以提高反应速率,但也可能导致副反应的发生。

因此,在确定反应物浓度时,需要综合考虑反应的特点和所需产物的性质。

另外,催化剂的选择也会影响缩聚反应的进行。

通过选择合适的催化剂可以促进缩聚反应的进行,并调控产物的结构和性质。

不同类型的催化剂对反应的选择性和效率有着重要影响,因此在进行缩聚反应时,需要注意催化剂的选择及反应条件的调控。

梳理一下本文的重点,我们可以发现,缩聚反应的影响因素是多方面的,包括反应物种类、反应温度、反应物浓度和催化剂选择等。

在进行缩聚反应时,需要充分考虑这些因素,并通过合理的设计和控制,实现产物的高质量化合物。

希望通过对缩聚反应影响因素的深入研究,能够更好地理解和利用这一化学反应过程,为高分子材料的合成和性能调控提供参考。

中纺院聚酯工艺操作--聚合影响因素

聚酯生产技术

3

高聚物生产技术

另外,温度升高,体系黏度降低, 有利于小分子产物的排除,因此平衡缩 聚反应经常在较高的温度下进行,高温 可以加快反应速率,缩短达到平衡的时 间。

先高温后低温,既可缩短时间,又 可以提高产物相对分子质量。

高聚物生产技术

高聚物生产技术

Polymer production technology

聚酯生产技术

高聚物生产技术

项目六 聚酯生产技术

任务三:钟纺院聚酯工艺操作

第6讲:聚合影响因素

聚酯生产技术

2

高聚物生产技术

一、影响缩聚平衡的因素 1、温度的影响

温度对平衡常数的影响为:对于吸热 反应,温度升高,平衡常数变大;对于放 热反应,温度升高,平衡常数减小。

4、反应程度的影响

随反应程度的增加,平衡常数 有所增加。

聚酯生产技术

6

高聚物生产技术

5、催化剂的影响

加入催化剂,加快正反应, 减少副反应,不影响反应的平衡 常数。

6、官能团性质的影响

不同官能团反应能力不同,选 择不同官能团的组合可以同样获得 聚酯。

聚酯生产技术

7

高聚物生产技术

二、影响熔融缩聚的因素 1、单体配比

聚酯生产技术

9

高聚物生产技术

谢谢观看

Thanks for watching

聚酯生产技术

聚酯生产技术

4

高聚物生产技术

2、压力的影响

压力降低,小分子产物浓度降低 ,产物平均聚合度升高。常用的方法 :直接减压法、通入惰性气体降低小 分子副产物分压法。

综合的方法为:先通入惰性气体 降低分压,最后提高真空度。

注塑缩孔(真空泡)改善方式

5、注射压力太低或流道注射速度太慢

6、保压压力或保压时间不足 7、流道冷料穴太小或不足 8、熔料温度偏低或射胶量不足 9、模内冷却时间太长 10、水浴冷却过急 11、背压太小(熔料密度低) 12、射嘴阻塞或漏胶(发热圈会烧坏)

若模温过低,熔料表面急剧冷却,将壁厚部分内较热的熔胶拉向四周 表面,造成内部出现缩孔(真空泡)。缩孔不但会影响制品的强度和机 械性能,透明产品内部的缩孔还会影响外观;缩孔的改善方法重点是控 制模具温度,其它与改善缩水的措施相同。

下表即为缩孔(真空泡)产生的原因分析及改善方法:

ห้องสมุดไป่ตู้

原因分析

1、模具温度过低(浇口封胶早)

改善方法

1、提高模具温度(使用模温机)

2、改善产品的设计,尽量使壁厚均匀 3、改大浇口或改变浇口位置(壁厚处) 4、剪短流道长度或加粗流道

5、提高注射压力或注射速度

6、提高保压压力,延长保压时间 7、加大冷料穴或增开冷料穴 8、提高熔料温度或增加熔胶行程 9、减少模内冷却,使用热水浴冷却 10、提高水温,防止水浴冷却过快 11、适当提高背压,增大熔料密度 12、拆除/清理射嘴或重新对嘴

注塑缩孔(真空泡)原因分析及改善技术

缩孔(真空泡):

注塑过程中由于塑件壁厚变化较大,在胶件太厚的部位易产生缩孔(真 空泡),产生缩孔的原理和缩水一样,区别是缩水在胶件的表面凹陷, 而缩孔是在内部形成空洞。缩孔通常产生在壁厚部位,主要与模具冷却 快慢有关,熔料在模具内的冷却速度不同,收缩程度不一样;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚酯缩聚真空的影响因素及故障处理曾义成(珠海裕华股份有限公司,519080) 摘要 介绍了聚酯切片生产真空系统的组成及特点,并对真空系统运行状况的表征方法进行了总结和探讨。

结合真空理论,重点分析了聚酯切片生产中该类真空系统真空状况的各种影响因素,并给出了因素图。

在此基础上,结合生产实践经验总结,提出了聚酯缩聚反应真空状况的日常维护及常见故障的处理方法。

关键词 聚酯 缩聚反应 真空 故障处理0 前言 真空是聚酯缩聚反应最重要的反应条件之一。

一定的真空度是使缩聚反应达到所需要的平均分子量的基本条件。

同时,通过抽真空,可以除去反应体系中的低分子副产物如醛、齐聚物等,而理想的真空度可以降低反应温度,减少聚酯热降解的机会,有利于提高产品色相。

因此,真空条件也是聚酯产品质量的重要保证条件之一,但真空由于受诸多因素的影响,不易控制,容易波动。

实践证明,切片降等有两成以上是由于真空不好造成的。

因此,认识引起真空波动的各种因素,以指导真空系统的日常维护,并在真空波动时迅速有效地处理真空故障,使之尽快地回到正常运行状况,是每个聚酯生产厂家必需面对的课题。

本文试图对缩聚真空状况的影响因素进行较全面的分析,并对真空系统的日常维护和故障处理作初略探讨,以便与同行交流。

1 聚酯缩聚真空系统的组成 典型的聚酯缩聚真空系统由被抽容器(缩聚釜)、EG喷淋冷凝系统及多级喷射泵组所组成,如图1所示。

多级喷射泵由于无运动部件,使用维修方便,故障率低,且抽气能力可以满足现有聚酯生产线设计能力的要求,而为所有聚酯生产线设计者所采用。

其工作介质可以是EG、EG蒸汽及中压水蒸汽,最常用的是水蒸汽。

根据工作介质、喷射器喷嘴的设计,反应釜所要求的真空度及要求的抽气量的不同,喷射器的级数应不同。

一般地,如果采用中、低压水蒸汽喷射泵组,对于典型的五釜反应工艺而言,缩聚Ⅰ和缩聚Ⅱ采用四级喷射泵,终缩釜采用五级喷射泵。

EG喷淋冷凝器用以冷凝回收从反应釜中抽出的EG蒸汽,并可降低喷射泵组的抽气负荷,其冷凝效率将直接影响到喷射泵组的工作能力。

同时绝大部分的齐聚物等低聚物在此被冷凝,并被冲入热井中,减少了后续真空通道堵塞的机会。

蒸汽喷射泵组一般都设有级间水喷淋冷凝器,其作用是将EG喷淋冷凝后的余气中的可凝性气体进一步冷凝,以减少后喷射泵的抽气负荷并减少排向大气的气量,减少环境污染。

由于酯化、缩聚反应条件的波动或人为改变会导致反应波动,使得需从缩聚反应釜中抽出的EG、齐聚物等低分子物质的量发生变化,而且喷射器组的能力必须能适应产量的改变。

因此,喷射泵组的设计能力必须大于生产线在最大生产负荷下所需要的最大抽气量。

这样在正常生产情况下,喷射泵组的抽气能力应有剩余,必须在其吸气口加入调节气体(常用水蒸汽或氮气,以水蒸汽为佳)进行调节。

这一调节是通过调节阀PV/PT及其控制回路(PIC控制)来实现(见图1),以维护缩聚釜内所要求地稳定真空度。

PI(PT)所显示的真空度及PV阀的开度直接反映缩聚真空系统的真空状况。

此即所谓的“真空调节”。

图1 缩聚反应真空系统组成 11缩聚反应釜 21EG 喷淋冷凝器 31EG 热井 41喷淋EG 循环泵 51蒸汽喷射泵 61喷淋水罐2 缩聚真空的影响因素211 缩聚真空状况的表征如前文所述,PI (PT )所显示的真空度及PV 调节阀的开度直接反映缩聚真空状况的好坏。

PI 能稳定在所要求的范围内,而且PV 开度较大,反映真空状况良好,反之,就意味着真空状况变差,真空状况的好坏可以从以下三个方面进行描述:(1)缩聚真空系统的工作状况是否可以使反应釜内获得所要求的真空度。

一般地,对于设计成熟的缩聚真空系统,喷射泵组的设计能力足够,如果真空系统的其它部分工作正常,则反应釜真空度是可获得的。

如果喷射器本身有故障(例如,喷嘴堵塞,喷射器破损等),使其抽气能力更不足,或者真空系统其它部分工作不正常,这样,即使PV 阀处在完全关闭的情况下,反应釜所要求的真空度仍不能获得。

(2)如果缩聚真空度可以获得,而且PV 阀开度适当(至少大于零),那么当反应条件发生波动,导致反应发生波动时,就可以通过PIC 调节系统自动调节,以使反应真空稳定,或者人为改变PV 阀开度,以适应反应状况反应条件的改变,可称之为真空系统具有可调性。

如果缩聚真空度虽可以获得,但PV 阀开度已为零(自动或手动),则真空系统已失去调节能力。

图2 缩聚真空状况表征图 (3)如果真空系统已失去调节能力,而反应釜内真空度低于所要求的真空度,而且有进一步下降的趋势,那么就可以认为真空系统已失去控制。

真空系统失控时,生产将无法维持下去,必须进行紧急处理。

这三方面的关系可以用图2表示。

Q1=Q0(1-r) Q1+Q2=Q3式中:Q S———喷射泵组抽气能力Q0———从反应釜抽出的气量Q1———Q0经EG喷淋冷凝后的余气量Q2———从PV阀加入的调节气量r———EG喷淋冷凝效率可调区:Q S能力足够,Q1≤Q S,PV阀开度随Q1变化而调节(自动调节或人为改变)使得反应釜内真空度维持在所需要的值。

真空具有可得性和可控性。

失控区:Q1>Q S,PV阀开度为零,真空失调并不可获得。

212 缩聚真空的影响因素缩聚真空系统的组成包含的设备较多,而且工作介质也有数种,势必使得缩聚真空状况受诸多因素的影响。

图3较全面地概括了缩聚真空的影响因素。

21211 喷射泵组抽气能力如果其抽气能力Q S变小,则可调区变小(见图2),严重时会使得Q1>Q S,真空系统失调、失控。

喷射泵组抽气能力取决于其工作介质(蒸汽)是否合要求,喷嘴是否堵塞或破损,喷淋水流量、压力、温度是否正常,喷射器通道是否堵塞,是否有外漏等。

21212 真空通道真空通道是否畅通直接影响到喷射泵组的能力是否能充分发挥。

如果真空通道加热良好(一般用气相热媒加热),每次建立真空时采用缓慢建立的方法,工艺控制过程中不一次性大幅度改变真空度设定值及PV阀开度,控制反应条件,减少副反应发生(齐聚物的生成),就可以减少真空通道堵塞的机会。

21213 EG喷淋冷凝系统EG喷淋冷凝系统的冷凝效率r直接影响到喷射泵组的抽气负荷(Q1)。

冷凝效率与喷淋EG的温度、流量、压力、质量及EG喷嘴是否畅通有关。

21214 系统严密性如果真空系统外漏,空气漏入系统会增加所需要的抽气量,同时由于空气为非可凝性气体,不能为EG及喷淋水所冷凝,从而导致喷射泵组的抽气负荷增加、真空可调性变差,而且空气的漏入会造成熔体氧化降解。

21215 反应质量酯化反应不充分会使得预聚物内EG残留量大,增加缩聚真空的负荷,残留PTA会大量进入EG喷淋系统,污染EG喷淋系统,使其冷凝效率降低。

副反应所产生的齐聚物除增加真空负荷外,还容易造成真空通道的堵塞。

预缩聚反应不足需在终缩反应釜中弥补,同样增加了终缩反应釜真空的压力,因此,反应质量差也严重影响缩聚真空状况。

以上因素都对缩聚真空状况存在不同程度的影响,在真空系统的日常维护及故障处理中必须综合考虑以上因素。

3 缩聚真空系统的日常维护及故障处理 真空是聚酯生产的关键工艺条件之一,直接关系到聚酯切片的质量和生产能否顺利进行,因此,应做好真空系统的日常维护,当真空状况变差或真空失控时,应及时采取有效措施进行故障处理,使之尽快回到正常状况。

311 日常维护及故障处理处理情况见附表。

附表 真空系统的日常维护、常见故障及故障处理方法影响因素日常维护方法常见故障故障处理方法喷射泵组抽气能力11注意HTV放空,保持加热良好,防止喷嘴及喷射器通道被堵塞。

21喷淋水定期加药,防止细菌生长污染,定期更换水保证水质。

工作蒸汽压力波动11检查界区蒸汽压力并使之正常;21检查疏水器工作状况;31切换过滤器。

喷淋水压不足11切换水泵;21切换水过滤器。

喷淋水温高11切换并清洗冷却塔;21开备用塔;31补加冷冻水降温。

水喷嘴堵塞切换、拆检。

喷射泵喷嘴损坏切换、拆检。

真空通道11保持加热良好;21缓慢建立真空;31操作时不一次性大幅度改变真空调节控制块设定值及PV阀开度;41优化反应条件,减少齐聚物生成。

真空通道部分堵塞11如可能,采用快速机械方法清理;21电加热并结合使用纯氮冲刷除去结块。

EG喷淋冷凝系统11定期更换热井EG,保持其洁净度;21定期排除表面残泡;31定期开关EG喷嘴之EG阀,减少堵塞机会;41喷淋冷凝器刮刀不应置于“手动”控制。

EG温度高11检查冷冻水温;21检查冷冻水流量;31切换换热器并清洗;41增加换热板板数,减少板间距。

动1.切换泵;21如泵正常,则切换板式换热器。

EG喷嘴堵塞11快速开关EG球阀反冲;21拆洗喷嘴;31向系统中加NaOH溶液循环溶解。

EG质量差(脏)定期或不定期更换新鲜EG。

系统严密性11开车前认真做好冷热真空试验;21注意巡检,防止有人为漏点出现,如系统真空状况监测点接口阀意外打开。

系统外漏(表现为切片色值,尤其b值差)11巡检有无人为漏点;21用氦检漏仪检测漏点;31对漏点(法兰外漏)紧固(慎用);41用带压堵漏技术消漏。

反应质量11优化反应条件;21选用适当类型催化剂及用量。

图3 影响真空状况的因素312 故障处理的原则及思考方法做好真空系统的日常维护是减少缩聚真空系统故障的根本保证,当缩聚真空状况变差时(PV开度减小),应采取有针对性的措施查找并处理真空系统可能存在的故障。

当真空失调或失控时,必须进行紧急处理,以维持生产的正常进行。

进行故障处理的关键是如何在最短时间内找到故障点。

由于真空系统本身的复杂性及影响因素的多样性,这就要求处理者熟悉真空系统,并熟知各种因素对真空系统的不同影响,以便有针对性地查找故障原因。

在处理过程中,应采取“先易后难,先直观后隐蔽”的原则查找原因并进行处理。

一般最先考虑EG喷淋冷凝系统及喷射泵组抽气能力,其次是真空通道及系统严密性。

4 结论 真空条件是聚酯反应最基本、最关键的工艺条件之一。

虽然真空系统较复杂,而且影响真空状况的因素也较多,但只要对真空系统有全面深刻的认识,真空系统故障也不难处理。

实践证明,只要按照以上的故障处理原则查找故障原因,并按附表中列举的方法有针对性地进行处理,可以收到事半功倍的效果。

(收稿日期 1996209205)。