装配过程流程图

装载机装配工艺流程图

组 装

配 重

前 车 架

铰 接 部 件 传 动 部 件

组 装

形成

装

载

机

底

盘

后 驱 动 桥

油 箱 组 装

驾 驶 室 组 装

罩 壳 组 装

仪 表 盘 组 装

手 制 动 部 件 组 装 150

司 机 座 椅 组 装

电 瓶 安 装 及 接 线 170

进 排 气 系 统 安 装 180

添 加 各 种 油 料

后 车 架

装 载 机 装 配 工 艺 流 程 图

10 前 驱 动 桥 装 载 装 置 20 30 电 瓶 箱 组 装 40 分动 箱与 液压 马达 组装 件 50 刹 车 系 统 组 装 60 电 路 布 线 70 功率 输出 部件 组装 80 散 热 装 置 组 装 90 转 向 装 置 组 装 100 液 压 系 统 组 装

组 装

110

120

130

140

160

190

250 门窗玻璃的 安 装 260 驾驶室内部 装 修

240 各种电器元件 的安装 270 第二次调试

230 表面处理及 喷漆 280 各种文件及随 机附件装箱

220 检查调试液压系 统及刹车系统 290 整机检验

210 首次启动发动机 试 车 300 入 库

基础篇:9)装配流程图

基础篇:9)装配流程图本章⽬的:作为结构⼯程师,学会制作装配流程图。

1.前⾔装配流程图在本博⽂中的作⽤很⼤,所以提前在基础篇中讲解。

这⾥的装配流程图,就是APQP中的初始过程流程图。

是过程流程图的最初版本。

这个流程结构⼯程师最好会画。

不要简单把装配流程图的⼯作丢锅给⼯艺⼯程师,因为装配的流程是由结构设计师/机械设计师所决定的。

(这句话牵扯到很多⼈性的问题,关于⼯作的界定也很难说,但⼤体还是对的)2.装配流程相关规定2.1 初始过程流程图(preliminary process flow chart) --APQP—应使⽤过程流程图描述预期的制造过程图;—流程图的制订依据:初始材料流程图和产品/过程的设想;—过程流程图是为了描述和编制进⾏的或有关的⼯作活动的⼀种直观⽅法,它为策划、开发活动和制造过程提供交流和分析的⼯具;—在产品质量先期策划中,应在过程流程图中反应减少缺陷和提⾼效率的质量⽬标,对涉及的控制及资源予以说明。

应将列⼊控制计划中的产品/过程特殊特性作适当的安排。

—过程流程图⽤于识别改进。

2.2 过程流程图(process flow chart ) --APQP—在初始过程流程图基础上,完成过程流程图;—过程流程图⽤来分析制造、装配的全过程中⼈、机、料、法、环的变差原因,它⽤来强调变差原因对过程的影响;—过程流程图有助于对整个过程进⾏分析,⽽不是只分析过程中的个别步骤;—过程流程图有助于在进⾏PFMEA和制订控制计划时,把注意⼒集中在过程中。

—使⽤附录A-6检查表。

2.3 装配层级定义原则-- GB T 26099.3-2010每⼀个装配模型对应着产品总装过程中的⼀个装配环节。

根据实际情况,每个装配环节⼜可分解为多个⼯序。

在分解⼯序和⼯步过程中应遵循DFA原则:a)根据⽣产规模的⼤⼩合理划分装配⼯序,对于⼩批量⽣产,为了简化⽣产的计划管理⼯作,可将多⼯序适当集中;b)根据现有设备情况、⼈员情况进⾏装配⼯序的编排。

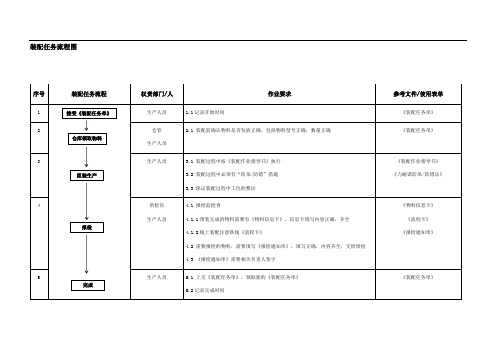

装配任务流程图

《力耐诺防呆/防错法》

4

质检员

生产人员

4.1报检前检查

4.1.1预装完成的物料需要有《物料信息卡》,信息卡填写内容正确,齐全

4.1.2线上装配注意铁线《流程卡》

4.2需要报检的物料,需要填写《报检通知单》,填写正确,内容齐全,交给质检

4.3《报检通知单》需要相关负责人签字

《物料信息卡》

《流程卡》

《报检通知单》

5

生产人员

5.1上交《装配任务单》,领取新的任务流程图

序号

装配任务流程

权责部门/人

作业要求

参考文件/使用表单

1

生产人员

1.1记录开始时间

《装配任务单》

2

仓管

生产人员

2.1装配前确认物料是否发放正确,包括物料型号正确,数量正确

《装配任务单》

3

生产人员

3.1装配过程中按《装配作业指导书》执行

3.2装配过程中必须有“防呆/防错”措施

3.3保证装配过程中工位的整洁

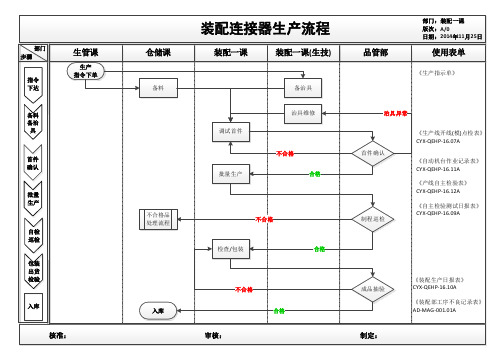

装配连接器生产流程(工厂流程图)

指令 下达

备料 备治

具

生管课

生产 指令 下单

首件 确认

批量 生产

自检 巡检

包装 出货 检验

入库

核准:Biblioteka 仓储课备料不合 格品 处理 流程

入库

装配连接器生产流程

装配一课

装配一课(生技)

调试 首件 批量 生产

备治 具 治具 维修

不合 格 合格

不合 格 检查/包装

合格

不合 格

合格

审核:

品管部

部门 :装配 一课 版次:A/0 日期:2014年11月25日

成品 抽验

制定:

《装配 生产日 报表》 CY X-QEH P-16.10A

《装配 部工序 不良记 录表》 AD-MAG-001.01A

使用表单

《生产 指示单 》

治具 异常

首件 确认 制程 巡检

《生产 线开线 (模)点检 表》 CY X-QEH P-16.07A

《自动 机台作 业记录 表》 CYX-QEHP-16.11A

《产线 自主检 验表》 CY X-QEH P-16.12A

《自主 检验测 试日报 表》 CY X-QEH P-16.09A

装配流程图

1 剪刀/刀片

7

装高/低压管并焊接

将高/低压管装于压缩机上的接口处并焊 接

1

气焊焊炬/点 火器/护目镜

高/低压管不能相互装错 位置

8

套世霸龙套管

剪好合适长度的世霸龙套管并套于高/低 压管上

1

剪刀/橡胶塞/ 机油

机油泄漏不许

10

接近开关PCB固定

将接近开关PCB装于中隔板接近开关固定 处,用电烙铁热熔固定柱固定

1 电动起子

扭力:12kgf.cm

安装,取4枚TA3,5*10螺丝锁付固定

43

控制PCB排线 固定

取1枚线夹并用BA4*12螺丝固定排线

1 电动起子

扭力:12kgf.cm

44

前壳组件装配固定

插主PCB排线于主PCB上,合上前壳锁付 2枚BA4*16螺丝固定

2 电动起子

扭力:14kgf.cm

45

浮标/水箱组件加工 /装配

1

51

温湿度传感器装配 拆包装取外壳,取1枚PA3*8螺丝锁付温湿

固定

度传感器PCB安装于后壳上固定

1 电动起子

扭力:10kgf.cm

52

后壳固定

安装后壳于半成品上,取2枚BA4*12螺丝锁 付固定后壳与中隔板上

1 电动起子

扭力:14kgf.cm

YL-2610A 装配流程图(国宝制作临时参考版)

序号 流程

1

注意轻拿轻放

1

底板装配治具 电批

扭力:10kgf.cm

1 风批/螺母头 扭力:22kgf.cm

4

焊过载保护器

共通作业,参照作业指导书

1 电烙铁

过载保护器组合理线 /穿线

1

底盘车间装配工艺流程图

2

3

4

5

6

7

8

9

10

发 动 机 与 变 速 箱 分 装

散 热 器 分 装

制 动 系 统 各 阀 类

装 装 配 配 前 后 桥 桥 板 板 簧 簧

装 配 前 后 桥

吊 装 车 架 上 线

装 配 备 胎 升 降 器

装 配 限 位 块

装 配 稳 定 杆 上 支 架

装 配 传 动 轴 保 护 支 架

装 配 减 振 器 上 支 架

装 配 分 动 箱 高 低 速 机 构

铺 装 水 暖 管 路

油 管 接 头 连 接

11

12

加 注 冷 却 液

加 注 油 脂

加 注 汽 车 燃 油

打印 底盘 VIN 码

加 注 汽 车 燃 油

发 动 机 启 动

底 盘 启 明 星 试 验

底 盘 终 检

底 盘 下 线

标 记

处 数

通知单号

签字

日期

编制 校对 审核 批准 日期

装 配 储 气 筒

装 配 空 气 干 燥 剂

制 动 系 统 各 类 阀 装 配 额

车 架 翻 转

装 配 车 轮

装 配 消 声 器

装 配 制 动 管

装 配 燃 油 供 给 系 统

分 装

装 配 发 动 机 及 变 速 箱 总 成

装 配 冷 却 包

装 配 散 热 器 上 下 水 管

装 配 中 冷 器 进 出 气 管

底盘装配工 艺流程图

共 数 量

页 比 例

第

页

东风特汽(十堰) 客车有限公司

装 配 分 动 箱

装 配 传 动 轴

装 配 减 振 器

装配车间流程图

装配车间流程图一、背景介绍装配车间是汽车创造过程中的重要环节之一,主要负责将汽车的各个零部件进行组装,最终形成完整的汽车产品。

为了提高生产效率和质量,需要制定一套清晰的装配车间流程图,以指导装配工人的操作,并确保整个装配过程的顺利进行。

二、装配车间流程图以下是一种常见的装配车间流程图,包括主要的装配步骤和相关的工作流程。

1. 零部件准备阶段a. 接收零部件:从仓库中接收到待装配的零部件,包括发动机、底盘、车身等。

b. 零部件检验:对接收到的零部件进行检验,确保其质量符合要求。

c. 零部件分类:根据不同的装配需求,将零部件进行分类和分组。

2. 装配准备阶段a. 工作站准备:准备好装配所需的工作站,包括工作台、工具、设备等。

b. 装配计划制定:根据定单和生产计划,制定装配的时间表和工作安排。

c. 人员分配:根据装配计划,将工人分配到相应的工作站进行装配工作。

3. 装配过程a. 零部件装配:根据装配图纸和操作指导,将不同的零部件进行组装。

b. 质量检查:在装配过程中,对已装配的零部件进行质量检查,确保装配质量符合要求。

c. 故障排除:如发现装配过程中的问题或者故障,及时进行排除和修复。

d. 部件调试:对装配完成的部件进行调试和测试,确保其正常运行。

4. 装配完成阶段a. 车辆调试:对装配完成的整车进行调试和测试,确保其性能和功能正常。

b. 质量检验:对整车进行全面的质量检验,确保其符合相关的质量标准和要求。

c. 整理清洁:对装配车间进行整理和清洁,保持工作环境的整洁和安全。

d. 成品入库:将装配完成的汽车产品送入成品库存,准备出厂或者发货。

5. 数据记录和反馈a. 装配数据记录:对每一个装配步骤和过程进行数据记录,包括装配时间、质量检查结果等。

b. 问题反馈:如发现装配中存在的问题或者改进意见,及时向相关部门进行反馈。

三、总结装配车间流程图是指导装配工作的重要工具,通过明确的流程和步骤,可以确保装配过程的高效和质量。

装配工艺流程图

返修

测试或检验 不合格

返修

合格

无法修好 报废

装配工序

测试或检验 不合格

返修

合格

无法修好 报废

测试或检验 不合格

返修

合格

无法修好 报废

测试或检验 不合格

返修

合格

无法修好 报废

装配工序

装配工序

版本

编制人

编制日期

审核人

审核日期

批准人

批准日期

装配工序 装配工序

装配工序 装配工序

装配工序 装配工序 装配工序

装配工序 页次 1/1

装配工序

装配工序 装配工序 装配工序 装配工序 装配工序

文件编号

装配工序 装配工序

产品装配工艺流程图

装配工序

合格

无法修好 报废

测试或检验 不合格

返修

装配工序 装配工序

装配工序

装配工序

装配工序

装配工序

装配工序

装配工序

装配工序

装配工序

合格

无法修好 报废

测试或检验 不合格

返修

合格

无法修好 报废

Байду номын сангаас

测试或检验 不合格

装配车间流程图

装配车间流程图一、引言装配车间是创造业中重要的环节之一,用于将零部件组装成成品。

流程图是描述装配车间工作流程的有效工具。

本文将详细介绍装配车间的流程图,包括主要步骤、所需设备和人员、质量控制等。

二、装配车间流程图概述装配车间的流程图主要包括以下步骤:1. 零部件准备:从仓库中取出所需的零部件,并进行检查和准备工作。

2. 零部件清洗:对零部件进行清洗,以确保其表面干净无尘。

3. 零部件测量:使用测量工具对零部件进行尺寸测量,以确保其符合要求。

4. 零部件组装:根据装配指导书或者工艺流程,将零部件组装成成品。

5. 成品检验:对装配完成的产品进行全面检查,确保其质量合格。

6. 包装和标识:将合格的成品进行包装,并进行标识以便后续追溯。

7. 成品入库:将包装好的成品送入成品仓库,进行入库管理。

三、装配车间流程图详细描述1. 零部件准备a. 从仓库中获取所需的零部件清单。

b. 根据清单,从仓库中取出对应的零部件。

c. 对取出的零部件进行检查,确保其无损坏或者缺陷。

d. 将检查合格的零部件放置在指定的工作台上,准备进行下一步工作。

2. 零部件清洗a. 将零部件放置在清洗槽中,使用适当的清洗剂进行清洗。

b. 使用刷子或者喷枪清洗零部件的表面,确保其干净无尘。

c. 将清洗干净的零部件放置在干燥区域,等待下一步工作。

3. 零部件测量a. 使用测量工具(如卡尺、量规等)对零部件的尺寸进行测量。

b. 将测量结果与设定的标准进行比较,判断零部件是否符合要求。

c. 将符合要求的零部件放置在指定区域,同时记录测量结果。

4. 零部件组装a. 根据装配指导书或者工艺流程,将零部件按照正确的顺序进行组装。

b. 使用相应的工具和设备,如扳手、螺丝刀等,进行组装操作。

c. 在组装过程中,确保每一个零部件的位置和连接正确无误。

d. 完成组装后,对组装好的部件进行初步检查,确保其外观和连接状态良好。

5. 成品检验a. 对装配完成的产品进行全面检查,包括外观、尺寸、功能等方面。

1.发动机装配流程图

总装工艺卡共1页第1页工序号操作容工具和设备1将气缸体洗干净放在工作台上,主轴承号和连杆轴承号的选择,缸体上面总共有7位数,为主轴承孔的号数,缸体下面为6位数为连杆大头孔的号数。

轴的直径号数要在曲轴上查找,在曲轴的曲柄销上,从右到左7个位分别代表7个位主轴的直径的号数2 在中央的平衡块上,从右到左有6个位分别代表1到6个连杆轴颈的直径的号数主轴承号=主轴孔+主轴颈号连杆轴承号=连杆大头孔数+连杆轴颈号项目数量零件编号零件名称分组号3装配名称主轴承号和连杆轴承号的选择关键项工艺编号总装工艺卡共1页第1页工序号操作容工具和设备1安装之前要清洗油孔和螺丝孔(用压缩空气)。

把缸体正直平放。

安装主轴承,有油槽并且带油孔的安装轴承必须安装在轴承座孔中,主轴承必须正确安装,如果安装错误,可能堵住油孔,造成曲轴烧坏。

轴承安装好后,在每个轴承上涂一层机油。

2装曲轴,主轴承安装好,把曲轴放在缸体上,安放时应小心谨慎,接下来安装止推轴承,油槽面的方向,在前面的朝前方,在后面的止推轴承油槽面朝后方。

项目数量零件编号零件名称分组号安装时应根据主轴承盖上原来所到的记号,按照1到7 的顺序装好,并保证主轴承盖上向前的记号,朝向发动机前方,然后按照双中间到两边的原则,分两次到三次,将主轴承盖螺栓上紧到规定的扭矩。

3装配名称曲轴的安装过程关键项工艺编号总装工艺卡共1页第1页工序号操作容工具和设备1先把衬套用压力机压在连杆小头然后将活塞和连杆置于油中加热60~80摄氏度,取出后迅速擦净座孔,在衬套涂上一层润滑油,把连杆小头放入到活塞,把活塞销插入活塞,并用橡胶锤轻轻的敲击,直至配合到位,再装入挡圈。

2 安装时注意活塞的向前记号和连杆的向前记号都指向发动机前方。

在安装活塞之前要确认活塞和气缸套筒之间的间歇,选择适当厚度的厚薄规,放入气缸筒里面,然后插入活塞,这时活塞感到略微有阻力,说明间歇比较恰当,接下来判断活塞环在安装状态时的开口间歇应在规定的围,将活塞环顶入气缸套筒,用厚薄规测量其开口端的间歇,确定符合规定。

装配工艺过程卡和工艺流程图

工艺流程图产品名称产品图号LED显示屏电缆AAA-1信号线制作流程电源线加工流程旧底图总号更改标记数量更改单号签名日期签名日期第3页项宏红2013.10 拟制共7页底图总号项宏红2013.10 审核第1册魏纤2013.10 标准化共1册工艺流程图产品名称产品图号LED显示屏电装AAA-2LED显示屏电装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第 4 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第 1 册魏纤2013.10 标准化共1 册装配工艺过程卡片产品名称LED显示屏名称电装-元件加工产品图号AAA-3 图号装入件及辅助材料工作地工序号工种工序(步)内容及要求设备及工装工时定额序号代号、名称、规格数量1 电容、发光二极管电装车间装配工发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm,电容成型按《元器件预加工典型工艺》GLL.780.0001要求加工,成型后电容引脚应垂直,剪切口无毛刺。

LED自动剪脚机手工发光二极管发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm电容:成型后电容引脚应垂直,剪切口无毛刺。

H=3.1±0.2mm 旧底图总号底图总号更改标记数量更改单号签名日期拟制项宏红魏纤2013.10 审核魏纤2013.10标准化第5页共7 页批准描图: 描校:H工艺流程图产品名称产品图号LED显示屏封装AAA-4LED显示屏封装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第6 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第1 册魏纤标准化共1 册工艺流程图产品名称产品图号LED显示屏组装AAA-5LED显示屏组装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第7 页项宏红2013.10 拟制刘凯2013.10共7 页底图总号项宏红2013.10 审核郭东超2013.10第 1 册魏纤2013.10 标准化共 1 册。

装配车间流程图

装配车间流程图引言概述:装配车间是一个重要的生产环节,它承担着将零部件组装成成品的任务。

为了更好地管理和控制装配车间的生产流程,制作一份装配车间流程图是非常有必要的。

本文将详细介绍装配车间流程图的五个部分,包括零部件准备、装配工艺、质量检验、包装和出货等。

一、零部件准备:1.1 零部件采购:装配车间需要与供应商合作,及时采购所需的零部件。

在流程图中,可以标注出与供应商的合作环节,包括采购申请、供应商选择、合同签订等。

1.2 零部件入库:采购的零部件需要正确地入库,并进行分类和标记,以便后续的使用。

在流程图中,可以展示零部件入库的过程,包括验收、分类、标记等。

1.3 零部件配送:根据生产计划,将所需的零部件配送到相应的装配工位。

在流程图中,可以标注出零部件的配送路径和方式,确保零部件能够准时到达装配工位。

二、装配工艺:2.1 工艺规划:装配车间需要制定详细的装配工艺,包括装配顺序、工艺参数等。

在流程图中,可以展示工艺规划的过程,包括工艺设计、参数设定等。

2.2 装配操作:根据工艺规划,进行零部件的组装操作。

在流程图中,可以标注出装配操作的步骤和顺序,确保装配工作的准确性和高效性。

2.3 工艺优化:装配车间需要不断优化装配工艺,提高生产效率和质量。

在流程图中,可以标注出工艺优化的环节,包括流程改进、设备升级等。

三、质量检验:3.1 零部件检验:在装配过程中,需要对零部件进行检验,确保其质量符合要求。

在流程图中,可以标注出零部件检验的环节,包括外观检查、尺寸测量等。

3.2 装配检验:装配完成后,需要对成品进行检验,确保其功能和性能符合要求。

在流程图中,可以标注出装配检验的环节,包括功能测试、性能测试等。

3.3 不合格品处理:如果发现不合格的零部件或成品,需要进行处理,包括修复、返工或报废等。

在流程图中,可以标注出不合格品处理的步骤和流程。

四、包装:4.1 包装准备:装配完成的成品需要进行包装,以保护产品并方便运输。

装配车间流程图

装配车间流程图一、概述装配车间是指用于组装和装配产品的生产车间,它是整个生产流程中的重要环节。

装配车间的流程图是一种图形化的表示方式,用于展示装配车间内各工序的顺序和流程,以及各工序之间的关联和依赖关系。

本文将详细介绍装配车间的流程图,包括各工序的具体内容和流程。

二、装配车间流程图装配车间的流程图可以分为以下几个主要工序:1. 材料准备材料准备是装配车间的第一步,它包括以下子工序:1.1 材料采购:根据产品的需求,采购所需的原材料和零部件。

1.2 材料检验:对采购回来的材料进行检验,确保其质量符合要求。

1.3 材料储存:将合格的材料储存起来,以备后续使用。

2. 零部件组装零部件组装是装配车间的核心工序,它包括以下子工序:2.1 零部件拆解:将已有的零部件拆解为单个的部件,以便进行后续的组装。

2.2 零部件清洗:清洗零部件,去除表面的污垢和杂质。

2.3 零部件检查:对清洗后的零部件进行检查,确保其完整无损。

2.4 零部件组装:根据产品的要求,将各个零部件组装在一起,形成成品。

3. 装配检验装配检验是为了确保装配的产品质量符合要求,它包括以下子工序:3.1 外观检查:对装配完成的产品进行外观检查,检查是否有划痕、变形等问题。

3.2 功能测试:对产品进行功能测试,确保其各项功能正常运行。

3.3 尺寸检测:对产品的尺寸进行检测,确保其尺寸符合要求。

4. 包装和入库包装和入库是装配车间的最后一步,它包括以下子工序:4.1 包装准备:准备包装材料和包装工具。

4.2 产品包装:将装配完成的产品进行包装,以保护产品的完整性。

4.3 入库:将包装完成的产品送入仓库,进行入库管理。

三、流程图示例下面是一个简化的装配车间流程图示例:```材料准备|V材料采购 --> 材料检验 --> 材料储存|V零部件组装|V零部件拆解 --> 零部件清洗 --> 零部件检查 --> 零部件组装|V装配检验|V外观检查 --> 功能测试 --> 尺寸检测|V包装和入库|V包装准备 --> 产品包装 --> 入库```四、总结装配车间流程图是一种重要的工具,可以匡助我们清晰地了解装配车间的各个工序和流程。