工艺装备验证书

ISO22163工装管理控制程序

文件制修订记录1、目的对公司的工装在设计、制造、采购、验证、维护保养、计量、检查、封存、报废等过程以及工具管理进行有效控制,确保公司生产的产品质量产品实现满足规定要求。

2、适用范围本程序适用于公司工装以及工具的全生命周期管理。

3、术语和定义3.1工装:产品制造过程中所用的各种夹具、模具、专用检具、吊索具、辅具和工位器具的总称。

3.2工装设计任务书:由工装设计人员根据相关要求对工装设计提出并经评审、批准的指导性文件,是工装设计人员进行工装设计的依据。

3.3工装验证:验证工装符合工装设计任务书,满足工艺及使用要求,确保产品质量的过程,主要包括工装入库鉴定与生产验证。

3.4工装鉴定书:记录工装入库鉴定结果的一种文件。

3.5工装验证书:记录工装生产验证结果的一种文件。

3.6工装周期检查:按规定的周期对工装影响产品质量的关键尺寸和功能等进行检查。

3.7在用工装完好率:指在用完好工装数量占在用工装数量的百分比,用公式表示为:在用工装完好率=(在用完好工装总数/在用工装总数)×100%。

3.8公司工装分为生产工装、实验工装和安全类工装(如吊索具)三大类。

3.9其余术语和定义采用GB/T19001-2015《质量管理体要求》、ISO22163《技术规范》、IATF16949:2016《汽车质量管理体系标准》和GJB9001C《质量管理体系要求》及GJB1405A-2006《装备质量管理术语》中的术语和定义。

本程序采用GB/T19000-2008、IRISRev04标准附录5、附录6和GJB9001C标准附录D、GJB1405A-2006《装备质量管理术语》及IATF16949中的术语和定义。

4、职责4.1工艺技术组负责生产工装的归口管理与安全类工装的部分管理工作。

4.1.1负责建立、健全公司生产工装管理制度;4.1.2负责提交公司生产工装的需求计划;4.1.3负责建立公司生产工装管理台帐;4.1.4负责公司生产工装的封存(启封)、调拔、外借,并报公司领导审批;4.1.5负责指导和考核各班组生产工装的管理;4.1.6负责公司生产工装费用的管理;4.1.7负责组织新购单件关键生产工装配件及新开发生产工装的鉴定、验证;4.1.8负责编制公司生产工装周检计划,并组织相关职能组部门与生产班组进行周检;4.1.9负责库存生产工装的维护、保养;4.1.10负责设计的生产工装图纸的整理工作,并交产品开发组存档;4.1.11负责生产工装的报废工作。

工艺验证

工艺验证1 范围本标准规定了工艺验证的范围、基本任务、主要内容、分类和方法、验证程序等。

本标准适用于中国南车集团所属各企业产品的工艺验证。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

工艺装备验证规则3验证范围3.1凡需批量生产的新产品,应通过样机 (样件) 、小批或中批试制进行工艺验证。

3.2产品结构重大改进;产品工艺重大改进:工艺方案、工艺路线或生产工艺条件(场地、设备、工装、生产人员等)发生重大变化;生产线较长时间停产后恢复生产时,应进行工艺验证。

3.3机车车辆产品的转向架、车体、柴油机、电机、电气控制、制动系统等部分的关键重要零部件制造工艺及整机和部件组装工艺是工艺验证的重点项目。

4 基本任务4.1通过样机(样件)或小批试制验证工艺文件、工艺装备、工艺布局等生产条件和工艺技术要求的正确性、合理性和适应性,以降低成本,保证批量生产中产品质量稳定,并符合职业健康安全和环境保护的要求。

4.2生产线在产品进入大批量生产前,应通过中批试制进一步验证生产工艺,主要验证生产线的工艺布局、生产节拍、工序均衡性、工序能力、工序期量、工位器具、物料定置、物流配送等的正确性、合理性和适应性,优化生产线的质量和效率。

5主要内容工艺验证应包括如下内容:a) 工艺方案、工艺路线和工艺规程是否合理、可行;b) 生产设备和工艺装备是否能满足工艺要求。

工艺装备验证应符合Q/CSR 48规定;c) 检验手段是否满足质量项点的检测要求;d) 产品的精度、性能是否能够达到规定的技术要求,是否有充分的工序能力保证质量;e) 生产线物流是否合理;f) 生产能力是否达到产出需求;g) 生产条件是否符合职业健康安全和环境保护的要求。

工艺装备的设计与验证制度 工艺工装管理制度

工艺装备的设计与验证制度………………………………………………………………………………1 范围本标准规定了专用工艺装备(专机)的总则与提出、设计和验证。

本标准适用于生产技术准备过程中专用工艺装备的管理。

2 总则2.1 专用工艺装备是贯彻工艺规程,提高产品质量的技术基础,是生产技术准备工作的重要环节,是提高劳动生产率、降低成本的重要手段之一,因此,专用工艺装备的设计要求应达到先进、可靠、经济、合理。

2.2 专用工艺装备范围系指生产车间进行生产活动中所需使用的专用工夹模具及专用设备。

如各种专用夹具、刀辅具、量检具、冷冲模、铸造模,以及自制专机、工位器具等。

3 专用工艺装备的提出3.1 专用工艺装备的项目由以下三个方面提出3.1.1 本公司工艺技术发展规划中下达的任务。

3.1.2 工艺人员在编制工艺规程时,按下列要求所提出的项目:a) 定型产品要备齐和提供全套工艺装备等。

b) 新产品试制及小批生产必不可少的工艺装备等;c) 在正常生产为了提高产品质量,提高劳动生产率所需的工艺装备。

3.1.3 各车间、各部门提出的专用装备等项目。

3.1.4 工艺装备设计选择规则参照JB/T9167.2-1998中的有关规定执行。

3.2 工艺人员在提出工艺上所需专用工艺装备时,需同时提出专用工艺装备设计任务书,经审批后进行设计。

3.3 各车间技术革新所需增加的自制专用工艺装备,一般由各车间自行解决,如确有困难时,可向工艺处提出设计任务书,经技术处处长审批后统一安排设计。

3.4 外协件所需工装,原则上由供方准备,必须由我公司准备的工装,由采购处与供方协商,提出外协件工艺装备设计任务书或“外协工艺装备明细表”,并由供方签字,经工艺处处长审批后统一安排设计。

3.5 产品零部件专用工位器具的设计原则是:凡车间自用的由车间自行设计,跨部门通用的由工艺部门负责设计。

3.6 质量处不能设计的复杂检具,由质量处提出“工装设计任务书”,工艺处纳入本处工作计划。

工艺装备管理规程

工艺装备管理规程1目的确保工艺装备满足产品生产需要,对工装进行验证和复检,保持工装能力,以使其加工的产品符合规定要求;2适用范围用于产品生产的在用和库存的工艺装备,包括模具、夹具、样板等; 3职责工艺部门负责工艺装备的设计和验证;工具厂负责工艺装备的制造,生产制造部及有关生产工厂负责工艺装备的贮存、使用和维修;4工作流程4.1设计1工艺部门根据产品设计图样和技术要求以及生产设备能力,确定是否需要新的工艺装备,提出工艺装备设计任务书,明确与所加工或安装的产品待性相关的工艺要求;2如需要新的工艺装备,则应进行工装设计;工装的设计输入是产品设计图样和技术要求,设计输出是工艺装备图样和技术要求以及验收准则包括工序卡片;3工艺员负责设计工装,工艺部门领导审核并报主管领导批准;4.2制造和加工1制造部门根据工艺装备图样和技术要求以及工序卡片,进行加工、制造;2加工完成后应报工艺部门进行工装验证,并保留验证记录;3需要外部单位协作的,则应提供有关的设计文件进行验证;4.3复检和复查4.3.1分类各部门的在库、在用工装,必须进行复检、复查;1在库、在用工装,按工艺装备分类标准,涉及关键、重要特性的属于重要工装,要进行复检;2在库、在用工装,按工艺装备分类标准,属于一般工装,要进行复查;4.3.2复检1使用部门根据生产准备计划,按季度提出工装复检计划表,保证在使用前完成工艺装备复检和修理;2工具员将准备复检工艺装备和图纸与记录卡送往工艺部门提请复检; 3工艺部门工艺员/质检部门,收到检查记录卡和图样后,按图样和质量控制精度要求,对工装进行检查,认真填写“工艺装备检查记录卡”,并随图样返回工具室;4工具员将返回记录卡中检查站的质量状况,登记在工装档案上;5对精密样板、重要工装的样板和作为检验手语段的样板,使用部门在使用前要送计量部门复检,发给校准证书后才能使用;对于长期使用的,应由计量部门规定复检的范围的周期,并进行周期复检;发给校准合格证书后方能使用;6经复检的工装,精度不能保证产品的合格特性时,工艺员应通知使用部门工具室委托修理并提出修理内容和要求;7工具室办理工装修理委托时,应对完工日期提出要求,以保证在使用前修好;4.3.3复查1根据生产准备计划提前进行复查,最迟在生产前60天复查完毕;2当年不使用的工装,根据保管条件,每年进行一次复查;3复查内容主要为;不磕碰、不锈蚀、不变形、保证帐、物、卡相符;如发现问题,工具员应及时向领导汇报并采取措施解决;4经复查的工装,将质量状况登记在工装档案上,注明复查日期;4.3.4复检、复查中发现的问题,由各使用部门负责整理,属于内部的问题,应及时提出整改措施,认真落实解决;属于外部解决的,报有关单位解决;4.4验证4.4.1范围需进行工装验证的范围是:1第一次设计制造的关键工艺装备、新结构工艺装备,采用新工艺、新材料的或用于产品新工艺的工艺装备等;2各类模具、都必须进行试冲或试压,以保证产品质量;工装验证与模具试冲、试压,在工装使用单位进行;所需机床、坯料、辅具等准备工作,由工装使用单位准备;4.4.2工装验证1需要验证的工装,在新工具清单、工艺装备设计任务书、工艺装备明细表上注明;在工装底图的零件明细表右上角,注明“验证”字样;2使用部门领用后,要做好准备工作,与工艺部门协商,确定验证时间,通知有关人员参加;3工装的验证由工艺部门负责组织、使用部门工艺员、设计人员、工装监督员、工装检查组等有关人员参加;4工装验证后,由工艺部门在验证书上填写验证结果;经参加人员签字后分发工艺部门、设计部门、工装管理部门、质检部门、使用部门各一份;5经验证需修理和修改设计的工装由使用部门转送工艺部门,按下列办法进行处理:a属于加工工艺方面的问题,由工艺部门修正,重提工装制造工艺文件,制造部门安排修理;b属于工装设计方面问题的由工装设计员修改图样,工装制造部门安排修理;c)属于制造的问题,由原制造部门按图样修理,直至合格;验证后又经修理的工装,除验证书注明不需验证者外,要进行再验证工作;6工装验证中,发现所加工的产品零件个别尺寸与产品图样不符合而不影响产品质量者,由工艺部门与产品设计部门联系,按实际情况修改图样;产品设计部门没有修改图样或没发放修改通知单前,验证工装不算合格;7工装设计员收到签署合格的工装,不准使用;8未经验证或验证不合格的工装,不准使用;9验证不合格需报废的工装,由工艺部门填写报废清单,报主管领导批准后,办理报废;4.4.3模具的试冲、试压1)冲模、弯模等都必须进行试冲、试压;2)模具的试冲、试压是模具的最终检验,如制造部门设备条款不足,试冲、试压工作可在使用部门进行;由外单位制造的模具,试冲、试压工作由供应部门与供货单位联系,商定实施办法;3)试冲、试压的模具,由使用部门填写模具试车票,安排试冲、试压;应将试验结果填在试车票上返回;a试冲、试压合格后,开具合格证交使用部门存查,并做好首件记录;b试冲、试压不合格者,制造部门根据模具试车单填写的问题,修理模具后再进行试验;4)凡需试冲、试压的模具,由生产部门安排计划,送到使用部门;应按计划一周内试验完毕;5)试冲、试压合格模具,由使用部门办理领用手续,入库管理; 5质量记录1)工艺设备设计任务书;2)工艺装备验证书;3)工艺装备履历卡工装档案;以上记录保存于工艺部门,保存期为3年;。

技术文件审签制度

Q/KH-316-2016技术文件审签制度1主题内容与适用范围本标准规定了产品图样、技术文件审签程序,审签人资格、责任和权限。

本标准适用于产品设计研发,工艺方案、工艺路线、工艺装备设计,以及设计文件和工艺文件的编制。

2目的防止设计人员疏忽或经验不足,以致带来图纸、技术资料上的错误或缺陷,保证图纸、技术资料完整、正确、协调、统一。

3审签程序3.1设计者在计算机上完成设计图样(或技术文件)并自审后,输出设计底图(或技术文件)。

3.2设计者在图纸(或技术文件)设计(或编制)栏中签字后,按标题栏签字顺序,依次传递审签(用碳素墨水签字,不得盖章)。

4产品图样审签责任与权限4.1设计每张设计图由设计者自签,对设计基准、材料选用、技术要求、零部件结构、强度、标准化、通用化、机械制图、形位公差等的正确性、合理性,以及可靠性、安全性、经济性负设计责任。

4.2审核由项目组长或具备一定资格的设计人员负责,在每张图纸上签字。

全面审核设计的正确性、合理性、可靠性、安全性、经济性,零部件间相互配合或连接尺寸的协调性,图样的完整性、统一性,有权指正或修改其不足和错误,或退回设计者改进。

4.3工艺由研发生产部专职工艺人员负责,审查设计结构工艺性、加工合理性与实现的可能性,了解设计意图,提出为实现设计要求所需的先进的、经济的工艺方法及工艺措施,提高工艺装备继承性,最大限度节约原材料。

4.4会签质量部门会签,签署者应对与最终产品质量直接有关的设计文件符合质量文件的要求负责。

其他技术会签,签署者应对设计文件与会签部门有关部分内容的正确性、合理性、协调性和可行性负责。

4.5标准化由标准化专职人员或兼职人员负责,审查设计文件是否完整、齐套、满足生产、使用要求;签署是否完整、正确;产品设计中是否最大限度选用标准件、通用件和借用件,以及原材料、元器件及其他成品件规格是否尽可能减少;向设计人员提出产品继承性建议,提供采用标准的线索。

4.6批准由研发生产部领导签署。

工艺装备管理(验证)制度

工艺装备管理制度1目的和适用范围为加强对工艺装备的检查、保管、使用和鉴定等管理工作,保证产品质量,降低生产成本,实现安全生产,特制定本制度。

适用于公司产品生产过程中所需工艺装备的管理。

2职责2.1技术部负责根据产品图样、技术文件等设计所需的工艺装备。

2.2质检部负责根据工装的图样、技术要求等对工艺装备进行验收。

2.3使用部门负责工艺装备的贮存保管和使用管理。

3工作程序3.1工艺装备的设计、制造3.1.1技术部根据产品图样、工艺文件设计所需的工艺装备,绘制工艺装备图样,并编制工艺装备的生产工艺和原材料定额。

3.1.2生产车间根据技术部提供的工艺装备图样、生产工艺及材料定额组织进行工艺装备的生产制造。

3.2工艺装备的管理3.2.1工艺装备制造完成后,由生产车间通知质检部进行验收。

对于项目较大的、复杂程度较高的工艺装备由质检部会同技术部、使用部门共同进行验收。

3.2.2验收合格的工艺装备,由使用部门建立档案进行管理,工艺装备的图纸资料由技术部保存。

3.2.3为防止工艺装备的损坏或丢失,工艺装备由使用部门指定专门地点进行存放。

3.2.4生产车间应设专/兼职人员对工艺装备进行维护和管理,发现有损坏现象及时进行修理或更换,以免影响正常生产。

3.3工艺装备的使用3.3.1使用工装的班组或个人在使用工装前应向工艺装备管理人员说明情况,并填写“工艺装备使用登记表”注明使用日期、使用人等。

3.3.2工艺装备管理人员在验证工艺装备合格并无任何异常的情况下方能交工装使用人进行使用,工艺装备使用完毕后,管理人员应对工装再次确认后方能存放于指定的地点。

3.4工艺装备的报废3.4.1工艺装备在使用过程中因严重损坏,切无法修复的或经多次使用造成各项性能指标均达不到要求的,由工艺装备管理人员提出申请,经技术人员鉴定同意,可对工装做报废处理。

3.4.2对已经报废的工艺装备,工艺装备的管理人员应做好标识,并进行隔离存放,防止工装误用。

工艺管理制度

工艺管理制度1目的工艺工作是机械制造企业的基础工作,贯穿于企业生产的全过程。

是实现产品设计、保证产品质量、降低消耗、提高生产率的重要手段。

工艺管理的基本任务是应用现代科学技术,对各项工艺工作进行计划、组织和控制,使之按一定的原则、程序和方法协调有效的进行.为了加强公司工艺管理,充分发挥工艺工作的作用、提高质保能力、增强企业应变能力,以便快速响应市场,特制定本制度。

2 适用范围本制度适用于公司工艺管理机构设置、人员配备、工艺规划、工艺工装设计、工艺定额、工艺更改、工艺纪律、工艺标准化、工艺情报、工装的使用与管理以及铸造模型费用结算。

3 组织机构与职责3。

1工程技术部长对公司工艺技术与工艺管理负领导责任。

3。

2工艺组负责公司工艺归口管理工作,以及泵产品冷加工工艺、冷工装的管理。

工艺组及各技术部门的工艺职能包括:—- 根据企业的经营战略目标,编制工艺发展规划和年度计划,并组织实施;-- 制定和调整产品的工艺路线与车间布局;-—对有关项目的工艺水平、经济效益进行分析以及专题技术论证;—- 提出工艺技术改造项目,设备更新、改造、报废的会签;-—开展新工艺、新技术、新材料、新装备的实验研究,推广工艺成果;——起草并组织贯彻企业工艺标准;——搜集、分析工艺技术情报,掌握国内外工艺发展动态;——参加新产品调研和老产品改进的工艺调研,以及产品开发过程中各阶段的评审;——对产品设计图样进行工艺性审查;——编制工艺文件,并参加验证,进行工艺总结;-- 设计专用工艺装备,并参加验证;—-新产品设计成本核算,编制材料消耗工艺定额、劳动消耗工艺定额(即工时定额),并负责统计、汇总及录入系统;——模型费用控制,编制木模材料消耗、工时消耗定额,计算木模成本并按程序审批。

—- 组织工艺纪律的检查与考核;——参加分供方质保能力评审、过程质量审核;——数控加工所需计算机编程(CAM)等。

—- 负责毛坯重量复核,实称单件净重、整机重量3。

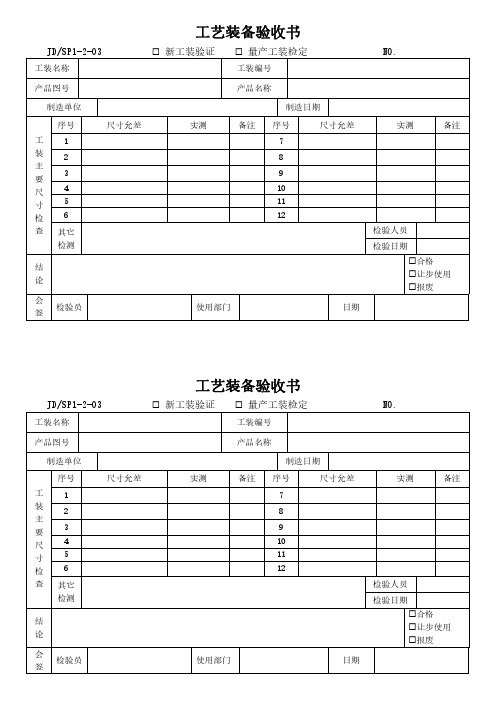

工艺装备验收书模版

工艺装备验收书

JD/SP1-2-03☐新工装验证☐量产工装检定NO.工装名称工装编号

产品图号产品名称

制造单位制造日期

工装主要尺寸检查序号尺寸允差实测备注序号尺寸允差实测备注17

28

39

410

511

612

其它

检测

检验人员

检验日期

结论☐合格

☐让步使用☐报废

会

签

名

检验员使用部门日期

工艺装备验收书

JD/SP1-2-03☐新工装验证☐量产工装检定NO.工装名称工装编号

产品图号产品名称

制造单位制造日期

工装主要尺寸检查序号尺寸允差实测备注序号尺寸允差实测备注17

28

39

410

511

612

其它

检测

检验人员

检验日期

结论☐合格

☐让步使用☐报废

会

签

名

检验员使用部门日期。

工艺装备

标准出版信息作者:机械工业工艺工装标准化技术委员会,中国标准出版社第三编辑室编出版社:中国标准出版社出版时间:2007-11-1版次:1页数:374字数:745000印刷时间:2007-11-1开本:大16开纸张:胶版纸印次:1I S B N:9787506646024包装:平装内容简介制造工艺与工艺装备是机械工业的重要组成部分,是机械产品性能、精度和寿命以及提高生产率和降低成本的基础保证。

机械工业工艺工装标准化是机械工业制造工艺与工艺装备技术水平的主要标志,是制造技术积累、创新与成果扩散的技术平台。

机械工业工艺工装标准被广泛应用于航空、航天、兵器、船舶、铁道和机械等行业。

为满足广大读者对标准文本的需求,我社第三编辑室和机械工业工艺工装标准化技术委员会共同对机械工艺工装相关标准进行了系统汇编,组织出版了《机械工艺工装标准汇编》。

本汇编分三册出版,收集了截止到2007年5月底以前批准发布的机械工艺工装标准共334项,主要内容包括:技术管理与工艺装备综合、加工工艺综合、冷加工工艺、操作件、手工工具、润滑装置及润滑件、机床辅具与附件、标牌等。

鉴于本汇编收集的标准发布年代不尽相同,汇编时对标准中所用计量单位、符号未做改动。

本汇编收集的标准的属性已在目录上标明(GB或GB /T、JB或JB/T),年号用四位数字表示。

鉴于部分标准是在清理整顿前出版的,故正文部分仍保留原样;读者在使用这些标准时,其属性以目录上标明的为准(标准正文“引用标准”中标准的属性请读者注意查对)。

编辑本段标准内容目录1 范围本标准定义了JB/T 9167.2~9167.5中的有关术语,适用于机械制造工艺装备的设计和管理。

2 术语2.1 工艺装备[工装]产品制造过程中所用的各种工具总体,包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

2.2工艺设备[设备]完成工艺过程的主要生产装置,如各种机床、加热炉、电镀槽等。

2.3通用工艺装备能为几种产品所共用的工艺装备。

工艺装备管理制度汇总

工艺装备管理制度1 目的为加强公司工艺装备管理,保证工艺装备的有效性,使加工的产品符合工艺性需求和产品品质需求,特制定本规定.2 范围本制度规定了工艺装备的设计、制造、使用、校验及报废全过程的管理要求.本制度适用于对生产、检验用工艺装备的控制管理.3术语:3。

1工艺装备(工装):产品制造过程中使用的各种工具的总成,包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

3.2专用工艺装备:专为某一产品使用的工艺装备。

3。

3标准工装:已纳入标准的工装。

3。

4工位器具:是企业在生产现场或仓库中用以存放生产对象或工具的各种装置。

是用于盛装各种零部件、原材料等,满足生产需要,方便生产工人操作,所使用的辅助性器具,是生产过程中每一个环节所不能缺少的.工位器具主要包括:工作台、零件存放架、分装台(架)、料箱、料斗、集配箱、运转小车、吊装用具等。

4 职责4。

1生产部工艺室负责生产、检验用专用工艺装备的设计;负责专用工装的编号工作,并负责专用工装图样等文件整理。

4.2生产部为工艺装备的归口管理.负责组织工艺装备的制造、修理与报废等管理工作。

4。

3 采购部门负责对外购工艺装备的采购、报验。

4.4 检验部门负责对各类工艺装备的检验及定期校验。

4。

5 使用部门(装配车间、机加车间和检验部门)提出标准工装的采购申请。

5 标准工艺装备的工作程序5.1计划、采购5.1.1 库房工具管理员应根据库存量和工艺工装表,编制标准工具(刀具、磨具等)需求计划.报给生产部的计划员。

计划员将批准的采购计划下到采购部,由采购部门实施采购。

5.1。

2 各车间需要的工具需提采购申请单经批准后,转到生产部计划员。

计划员将批准的采购计划下到采购部,由采购部门实施采购。

5。

1。

3 安调售后服务人员在外经批准自行购买的工具,回公司后应填写入库单,将工具返还库房.无入库单和购置发票将不给予办理入库手续。

5 。

2 入库5。

2。

1 供应商持《送货单》按订单送货,所供标准工装经质量检验部检验合格后直接进入库房。

机加工术语

中华人民共和国国家标准GB1008 -89 《机械加工工艺装备基本术语》1 主题内容与适用范围(略)2 引用标准(略)3 一般术语3.1 工艺装备(工装) tooling3.2 专用工艺装备special tooling3.3 通用工艺装备universal tooling3.4 标准工艺装备standard tooling3.5 切削加工工艺装备cutting tooling3.6 冷压力加工工艺装备cold compacting tooling3.7 组合工艺装备built up tooling3.8 成组工艺装备set of tooling3.9 可调工艺装备adjustable tooling3.10 夹具jigs; fixtures3.11 辅具accessories3.12 刀具cutting tool3.13 钳工工具bench-work tool3.14 计量器具measuring instruments3.15 工位器具station facilities4 金属切削刀具术语4.1 切刀tools (single-point cutting tools) 4.2 钻头drills4.3 绞刀reamer4.4 铣刀milling cutters4.5 螺纹刀具thread tools4.6 齿轮刀具gear cutters4.7 拉削刀具broaches4.8 磨削工具abrasive tools5 模具术语见GB-82176. 金属切削机床夹具术语6.1 专用夹具special jig;special fixture6.2 通用夹具universal jig;universal fixture 6.3 组合夹具built up jig;built up fixture 6.4 可调夹具adjustable jig6.5 成组夹具modular jig6.6 标准夹具standard jig;standard fixture 6.7 手动夹具manual jig;manual fixture 6.8 气动夹具pneumatic jig;pneumatic fixture 6.9 液压夹具hydraulic jig;hydraulic fixture 6.10 电动夹具electric jig;electric fixture6.11 磁力夹具magnetic jig;magnetic fixture 6.12 自夹紧夹具self-clamping jig;self-clamping fixture6.13 真空夹具vacuum jig;vacuum fixture 6.14 液性塑料夹具liquid plastic jig;liquid plastic fixture6.15 车床夹具lathe fixture6.16 铣床夹具fixture of milling machine;miller jig6.17 镗床夹具boring machine jig6.18 钻床夹具fixture of drilling machine 6.19 刨床夹具fixture of planing machine 6.20 插床夹具fixture of slotting machine 6.21 磨床夹具fixture of grinding machine;grinder fixture6.22 齿轮加工机床夹具fixture of gear cutting machine6.23 拉床夹具fixture of broaching machine 6.24 组合机床夹具auxiliaries of modular machine6.25 随行夹具work-holding palletfollowing jig6.26 定位件locating piece of element6.27 夹紧件clamping element6.28 导向件guiding element6.29 对刀件elements for aligning tool7 辅具术语7.1 刀夹tool holder7.2 刀杆arbor;shank7.3 拉杆tension bar7.4 接杆extension bar7.5 夹头collet chuck7.6 车床辅具lathe accessories7.7 钻床辅具accessories of drilling machine7.8 铣床辅具accessories of milling machine7.9镗床辅具accessories of boring machine7.10刨床辅具accessories of planing machine7.11插床辅具accessories of slotting machine7.12磨床辅具accessories of grinding machine7.13齿轮加工机床辅具accessories of gear cutting machine7.14拉床辅具accessories of broaching machine7.15组合机床辅具accessories of modular machine7.16数控机床辅具accessories of CNC machine tool8钳工工具术语8.1划针scriber8.2划线盘tosecan8.3划规scribing compass8.4划线方箱scribing hander8.5样冲anvil8.6划线尺架scratch ruler support8.7锉刀file cutter8.8錾子(扁铲)chisel8.9刮刀scraper8.10锤子hammer8.11扳手spanner;wrench8.12旋具;螺丝刀screw-driver十字花螺丝刀Philips driver8.13拔销器pin puller8.14手锯handsaw8.15顶拔器thruster8.16挡圈装卸钳spring pliers for mounting8.17绞杠tap wrench8.18板牙架die handle8.19台虎钳bench v1ce8.20断锥起爪handle for dismounting broken tap 8.21平板fiat pallet;surface plate8.22研板lapping plate8.23研棒lapping bar8.24研套lapping housing9计量器具术语9.1量具material measure;measuring implement9.2计量仪器measuring instrument9.3计量装置measuring apparatus9.4钢直尺steel ruler9.5钢卷尺tape9.6游标卡尺vernier caliper9.7游标深度尺vernier depth gauge9.8游标高度尺vernier height gauge9.9量块gauge block9.10百分表dial gauge;dial indicator9.11千分表dial gauge;dial indicator9.12千分尺micrometer;percentage indicator9.13粗糙度样板roughness sample plate 9.14角度块angular gauge block9.1590°角尺90°(ninety degree) squareright angle ruler9.16正弦规sine bar9.17万能角度尺universal bevel protractor 9.18刀口形直尺knife edge straight edge 9.19塞尺thickness gage;plug gauge9.20光滑极限量规measuring smoothextreme gauge9.21检验平尺examining flat ruler9.22圆锥量规conical gauge9.23螺纹量规screw gauge9.24花键综合量规spline gauge9.25位置量规gauge for measuring position9.26三针three needles10工位器具术语10.1工具箱(柜)tool box;tool kit10.2工件箱work piece box10.3料箱material box ;blank box ;material bin ;blank bin 10.4 工具架tool rack10.5 工件架workrt work piece support第一部分:检验量测工具用语autocollimator 自动准直机bench comparator比长仪10.6 料架work rest;material rest10.7 运输小车traveling bogie10.8 托盘holding tray11 工艺装备的管理术语11.1 专用工艺装备使用说明书service manual for special tooling11.2 工艺装备返修通知单repairing information for tooling11.3 工艺装备档案files of tool1ng11.4 工艺装备报损单record of discarded tooling11.5 工艺装备事故报告单accident voucher of tooling11.6 专用工艺装备设计任务书design job document for special tooling 11.7 工艺装备验证proof record for tooling 11.8 工艺装备验证书certificate for tooling 11.9 工艺装备计算成本costing of tooling 11.10 工艺装备额定费用tooling specified fee 11.11 工艺装备周期检定periodic inspection/calibration of tooling11.12 工艺装备返库检定inspection record after use of tooling 11.13 工艺装备负荷率tooling load rate11.14 工艺装备折旧率depreciation rate of tooling11.15 工艺装备设计费用系数coefficient of design cost for tooling 11.16 工艺装备维修管理费用系数coefficient of maintenance control fortooling11.17 工艺装备准备周期preparatory period of tooling11.18 专用工艺装备设计定额design quota of special tooling11.19 工艺装备储备定额maximum/minimum storage of tooling block gauge 块规bore check 精密小测定器calibratio n校准caliper gauge 卡规check gauge 校对规clearance gauge 间隙规clinoretee 测斜仪comparator 比测仪cylinder squa r圆e 筒直尺depth gauge 测深规dial indicator 针盘指示表dial snap gauge 卡规digital micrometer 数位式测微计feeler gauge测隙规gauge plate 量规定位板height gauge 测高规inside calipers 内卡钳inside micrometer 内分?? 卡interferometer 干涉仪leveling block 平台limit gauge 限规micrometer 测微计mil 千分之一寸monometer 压力计morse taper gauge 莫氏锥度量规nonius 游标卡尺optical flat 光学平晶optical parallel 光学平行passimeter 内径仪position sca l位e 置刻度profile projector 轮廓光学投影仪protractor 分角器radius 半径ring gauge 环规sine bar 正弦量规snap gauge 卡模square master 直角尺stylus 触针telescopic gauge 伸缩性量规working gauge 工作量规2 部分铸造常用词中英文对照及简释1. 铸件后处理(post treatment of casting) [ 铸件] 对清理后的铸件进行热处理﹑整形﹑防锈处理和粗加工的过程。

检测校准工装管理程序

检测校准工装管理程序1 目的规范公司工装设计、制造、验证、周期检查、入库、领用、回收、保养、修理、报废等管理办法,确保工装处于受控状态,更好的为检测、校准、生产服务,特制订本办法。

2 范围本办法适用于公司所有检测、校准用工装的管理。

3 规范性引用文件无4 职责4.1 技术研发部负责根据检测、校准工装的设计;4.2 机加生产部负责对设计出的工装进行加工制造;4.3 质量部检验组负责对工装进行检验;4.4 工装设计部门负责组织工装验证;4.5 工装使用部门负责对本部门工装进行周期检查;4.6 工装使用部门负责工装的入库、领用、回收、保养、修理、报废等。

5 详细要求5.1 工装设计5.1.1 技术研发部、机加生产部技术组根据检测、校准、机加生产需要设计各种工装,自制工装要绘制生产加工图样、明确生产加工用料。

工装应具有可靠性、适用性、可维护性、安全性,并能实现快速装卡、更换。

5.1.2 工装设计应有文件目录和图样目录,图样及设计文件应清晰、完整、正确、统一。

5.1.3 重要、关键工装应附有维护使用说明书、操作规程。

5.2 工装制造5.2.1 工装制造由机加生产部进行加工,设计部门负责加工过程中跟踪技术指导。

5.2.2 工装在制造过程中,因设计修改或取消制造,由委托生产的部门负责通知机加生产部。

5.2.3 工装制造完成后,应在工装上打上编号或做相应标记,以辨别其唯一性。

5.3 工装验证5.3.1 验证目的:证明工装能保证产品质量符合设计要求和工艺要求,验证工装的可靠性、适用性、可维护性、安全性、生产效率,以保证产品生产的顺利进行。

5.3.2 验证范围及要求:设计及改进设计的,复制的复杂及精密的并对产品质量、检测质量有影响的工装均应验证。

工装验证应覆盖工装外观检查、尺寸检测、性能试验和安全性检验等。

5.3.3 验证内容5.3.3.1 工装与设备的关系:工装能正确安装在工艺所规定型号的设备上;工装与设备的连接部位、结构尺寸、定位精度、装夹位置符合设备的要求;工装在设备上的装卸、操作方便,安全可靠;工装与被制造件、检测件装卡后的总重量及总体外形尺寸在设备允许范围之内。

工艺技术的验证与整顿

数理统计方法应用了频数直方图、工程能力指数 和休哈特控制图这些科学工具, 为判断工艺技术 验证是否合格提供了科学依据。此外, 还能在判 断工程能力适应性的基础上判断工程能力的稳定 性, 从而使工艺技术验证所要达到的目标既科学 又全面。

5.工艺技术验证的鉴定

小批试制结束后,工艺部门应编写工艺技术验证报告 ,其内容包括:

例如, 加工一个零件, 设计图纸尺寸为φ10 测量100件时, 其尺寸实测数例如表所示

表1 加工零件实测尺寸数据 (mm)

Φ9.938

30

18

25

23

30

20

29

22

25

30

25

13

25

27

20

25

28

18

38

38

30

25

25

27

24

30

30

22

22

14

30

26

25

27

25

26

35

25

15

24

25

产品型号和规格。

试生产数量。

验证情况和分析。

验证结论。

对今后批量生产的意见和建议。

(2) 由企业主要技术负责人主持召开由各有关部门和 车间参加的工艺技术验证鉴根据工艺技术验证报告和 有关方面的意见确定该产品是否可以立即进行批量生 产。

二)工艺技术验证的主要内容 1. 工艺验证 产品工艺方案验证 工艺规程验证。 工艺标准及工艺守则验证(应 在制订过程中进行验证) 2. 工艺装备验证。 3. 工艺定额验证。

2. 工艺技术验证的范围

凡需要成批生产的产品,在批量生产前均应通过小 批试制进行工艺技术验证。

冲压模具管理规定

冲压模具管理办法1目的为了加强汽车冲压件模具及模具技术状态的管理,确保冲压生产顺利地进行,特制定本管理办法.2适用范围适用于公司内冲压件模具及模具技术状态的管理.3职责工艺部负责新产品模具开发的申请、方案编制、技术协议签定、模具制作.制造部负责对模具进行日常保管、维护以及在制件增补模具更新的申请.设备部设备部负责外扩冲压件冲压模具登记建账、管理.4流程冲压模具的申请4.1.1使用部门根据模具的质量、寿命等情况提出模具的增补和更新申请,工艺部审核,并报公司领导批准.工艺部按新品开发、质量等要求提出模具开发方案报公司领导批准.冲压模具的设计、制造在制件需增补或更新的模具和因零件设变需增加的钻孔模由公司技术部设计或工艺部门设计、制作.新产品开发的模具由工艺部负责委外设计制作.冲压模具的验收、移交4.3.1模具验收分为初验收和终验收4.3.1.1在模具完成安装和调试后并满足技术协议中的规定的验收要求时,方可进行模具的验收.4.3.1.2模具的验收由模具制造方或委托制造方提出验收申请.设备部牵头组织验收,工艺部、质量部、制造部、模具制造方参加,设备部负责出具模具验收报告,参加部门会签,交公司领导批准后为完成模具验收.4.3.1.4验收依据为工艺部与模具制造方签定的技术协议.4.3.2使用单位自制钻孔模的验收,由使用单位牵头组织工艺部、质量部进行验收.4.3.3模具的移交4.3.3.1模具完成终验收后由制造部和使用单位办理移交手续.4.3.3.2使用单位自制钻孔模由使用单位自行登记备案.模具的标识和保管.4.4.1模具编号由工艺部按工艺装备编号规则进行编制并下发.4.4.2模具标识由制造方或使用单位进行标识.4.4.3模具标识采用铝质铭牌,并铆接固定在模具上,铭牌尺寸为50150.铭牌的内容和格式如下:4.4.4模具的保管由使用单位管理,并建立模具台账,必须按“定置管理”的有关规定按车型、部件划分区域存放模具,做到模具摆放整齐,存放有序,存取方便.4.4.5模具存放环境应保持清洁、干燥、通风、温度适当,防霉防锈.4.4.6模具入库后应及时擦拭干净,大、中模具下面垫以枕木,垫平放齐,模具堆叠层数≤3.4.4.7在凸模和凹模刃口部位及导柱面上,应涂有防锈油,以免长期不用,受潮生锈.4.4.8严防上、下模拆卸后单独存放.模具的使用4.5.1模具的使用人在领用前应先了解该模具上批次生产使用维修情况,看其状态是否完好,不允许不合格的模具用于生产.4.5.2检查本冲压模所用的材料毛坯的牌号、规格和质量是否符合工艺规定.4.5.3模具安装前要对压机、模具进行检查,清理杂物,擦净工作台面及模具上、下平面,模具安装在压机上,必须做到位置准确,装夹可靠.4.5.4模具在压机上打开后,要用专用擦布粘性纱布擦净模具工作表面,需润滑部位导向机构、斜契机构加注润滑油.4.5.5只有确认压机及冲压模技术状态正常后,方可投入使用.4.5.6冲压工件需涂拉延油时,要注意拉延油的清洁,不得含有杂质或异物,以免损坏工件和模具.4.5.7试冲件经自检和专检合格后,才可以正式生产.4.5.8模具使用期间,冲压工应随时清理冲裁废料,并时刻注意安全及模具的工作情况,如发现异常应立即停止工作,检查设备及模具,排除故障后方可继续操作,禁止机床和模具带病进行工作.4.5.9模具使用期间,冲压工应注意观察毛坯和工序件有无质量缺陷,如发现有质量问题,应立即停止冲压,待解决问题后方可继续工作.模具使用后,当班操作人员应及时检查模具,并对模具进行必要的清理和维护保养.模具的维修、保养4.6.1每批次生产下来必须对模具进行维护、维修、保养并用模具使用维修记录表见附件一作好记录.模具的修改、改制4.7.1因产品设变,需对模具进行修改、改制,由使用单位提出改制方案,工艺部审核后,由使用单位实施;4.7.2使用单位无法实施的修改、改制方案,由使用单位报公司领导批准后,由工艺部制定委外实施方案,使用单位负责进行委外制作;4.7.3模具的修改、改制由使用单位作好记录.模具的停用及报废4.8.1由于技术状态变化产品设计变化、工艺设计变化或生产的原因或模具自身的原因,模具可以停止使用或报废;4.8.2模具的停用或报废由使用单位提出申请,工艺部审核确认后由使用单位对停用模具予以标识并妥善保管,动力设备部、财务部对报废模具予以处置并记录备案.对违反模具管理制度的考核4.9.1对模具的使用、维修、保养等违反上述条款的,由工艺部对其进行考核,按公司相关制度进行处罚.5附件附件一:模具使用维修记录表附件二:工艺装备验证书合格证附件三:模具试模情况记录6本制度自下发之日起执行.附件一附件二工艺装备验证书合格证No.本表一式4份:工艺部、制造部、财务部、制造单位各一份.附件三模具试模情况记录No.。

(工艺技术)新工艺装备管理规范

工艺装备管理规范Rev:A1 目的本制度规范了公司的工艺装备管理程序和要求。

2 范围本标准规定了工艺装备的设计、制造、使用、校验及报废全过程的管理要求。

本标准适用于对生产、检验用工艺装备的控制管理。

3 职责3.1工艺装备部负责生产、检验用工艺装备的设计、制造、修理等工作。

3.2生产部门负责工艺装备的归口管理。

负责组织工艺装备的检验、维护等管理工作。

3.3 采购部门负责对外购工艺装备的采购、报验。

3.4 检验部门负责对各类工艺装备的检验及定期校验。

4 工作程序4.1 工艺装备设计4.1.1 工艺装备设计的依据:a)产品设计图样;b)工艺规程;c)有关工艺装备设计的技术标准等。

4.1.2 工艺装备结构设计应满足以下要求:a)采用成熟的设计方案,使工艺装备设计具有继承性;b)尽可能采用标准结构和标准件;c)在满足技术要求的前提下,力求结构简单;d)保证具有较好的加工工艺性和装配工艺性;e)调整和操作方便,生产效率高,安全可靠等。

4.1.3 工艺装备设计所输出的图样应准确无误,并应履行规定的审签手续。

4.2 工艺装备制造4.2.1工艺装备部根据相关单位提出的制造计划(如保修、生产需求、产品研发设计等)。

4.2.2 工艺装备在制造过程中,因设计修改或取消制造,由部门主管发出通知涵(单)。

4.3 工艺装备检验4.3.1 工艺装备在加工完成后,检验部门负责进行检验,合格后开具质量证明文件。

4.3.2 对不具备检验手段的检验项目,由检验人员负责委托计量部门测量。

4.4 外购工艺装备4.4.1 工艺装备部根据生产需要制定工艺装备外购计划,外购工艺装备由采购人员按要求完成。

4.4.2 外购工艺装备采购回来后,采购人员及时向使用单位检验部门提出检测申请。

4.4.3 检验部门按要求进行检测并出具检测报告。

检验部门不具备检测手段的项目可委托计量部门检测。

4.4.4 对于检测合格的工艺装备,采购人员负责凭检测报告或“工艺装备验证书”,办理验收、入库手续。

工艺装备检验制度范文(3篇)

工艺装备检验制度范文一、目的及适用范围本制度的目的在于确保工艺装备的完好性、安全性和可靠性,提高生产效率和产品质量。

本制度适用于所有相关工艺装备的检验工作。

二、检验人员的要求1. 检验人员应具备相关工艺装备的专业知识和技能,能够熟练运用检验工具和设备。

2. 检验人员应具备严谨认真的工作态度,保证检验结果的准确性和可靠性。

3. 检验人员应定期接受培训,更新自己的知识和技能。

三、检验内容和方法1. 检验内容包括但不限于工艺装备的外观、尺寸、功能、安全等方面。

2. 检验方法主要包括目视检查、测量检验、功能测试、安全性评估等。

3. 检验工具和设备应符合相关标准和规范,经过校准和验证后方可使用。

四、检验频率和计划1. 检验频率应根据工艺装备的特点和使用情况确定,一般不少于每季度一次。

2. 检验计划应提前制定,明确检验时间、地点和责任人。

五、检验记录和报告1. 检验人员应及时记录检验过程中的关键信息和数据。

2. 检验记录应准确、完整、可追溯,必要时应进行照片或视频记录。

3. 检验报告应明确工艺装备的检验结果和问题存在的原因,提出相应的整改措施和建议。

六、整改与复验1. 发现问题时,检验工作人员应立即通知相关责任人进行整改。

2. 完成整改后,应进行复验,确保问题得到解决。

3. 复验合格后,方可正式投入使用或继续生产。

七、追踪和评估1. 对工艺装备的使用情况进行追踪和评估,及时发现问题并采取相应的措施。

2. 定期评估检验工作的效果和质量,提出改进意见和建议。

以上为工艺装备检验制度范本,希望能够在实际工作中提供一定的参考和指导。

请根据实际情况进行相应的修改和补充。

工艺装备检验制度范文(2)是指对工艺装备进行检验的一系列规定和程序。

它是保证工艺装备质量的重要手段,也是保障生产安全和节约资源的重要措施。

工艺装备检验制度一般包括以下内容:1. 检验对象和范围:明确需要进行检验的工艺装备种类和范围,确保对关键设备和重要部件进行全面检验。

工艺装备设计与验证管理规定10A

工艺装备设计与验证管理规定GA/ M 04·10A1 范围1.1本标准规定了公司工艺装备设计与验证管理办法。

1.2 本标准适用于公司一般工艺装备的设计与验证工作。

2 术语3 职责3.1 对重大、关键工装由人才和制造设备都具优势的专业制造厂承包设计和制造。

本公司只承担一般工装与零星工装的设计与制造。

3.2 一般工装由分厂技质科下达设计任务,项目报技术部。

3.3 工装设计人员负责设计工装。

3.4 车身厂负责制造工装,并进行标识。

3.5 质量部检验人员负责检验工装。

3.6 技术部(或工装设计单位)负责组织有关单位(或部门)验证工装。

4 工装装备设计程序4.1 对于重大、关键的工装设计由公司技术部和有关部门与承包厂商面议后签署有关协议或订货合同。

4.2 一般工艺装备由各分厂技质科下达设计任务。

4.3 工装设计人员接到设计任务后,应主动收集有关的工艺规程,被加工件的图样或样件、产品技术条件、有关国家标准、行业标准和企业标准、国内外典型工装图样和有关资料,了解制造单位的生产条件等。

并对以上资料进行综合分析、研究。

4.4 重点熟悉如下内容:4.4.1 被加工件的结构特点、主要精度、技术条件和功能;4.4.2 被加工件的材料、毛坯种类、重量和外形尺寸等;4.4.3 被加工件的工艺方案、工艺规程等。

4.5 确认设计方案4.5.1 绘制方案结构示意图,对已确定的基础件的几何尺寸进行必要的刚度、强度、夹紧力的计算;4.5.2 对复杂工装需绘制装配尺寸和刀具布置图;4.5.3 选择定位元件、夹紧元件或机构,定位基础的选择应考虑与设计基准、测量基准的统一;4.5.4 对工装轮廓尺寸、总重量、承载能力以及设备规格进行校核;4.5.5 对设计方案进行全面分析研究后,确定总体设计。

4.6 绘制装配图:4.6.1 工装图样应符合JB/T9165.4的规定和机械制图、技术制图标准的有关规定。

4.6.2 绘出被加工零件的外形轮廓、定位、夹紧部位等。