FANUC0系统和三菱系统补偿方法和步骤

FANUC 0 系统的重装及调整方法

当系统功能参数输入完毕后,重新按照系统密级型功能参数输入的步骤 a~c 操作,至第 d 步时从 000#参 数开始将机床厂商所给的机床数据参数全部输入完毕,然后回到 CRT 正常工作画面。此时一般情况下机床应有各 部分的动作了。接下来将机床面板上的选择开关拨到 JOG 方式下,手动检查各部分动作是否正常。若正常便可以

区别这两种故障的方法是:在启动机床数控系统的同时按下机床面板上的“RESET”和“DELETE”两个键, 若待一会儿后 CRT 上显示出 FANUC 公司的版本号,并出现正常画面,则系统 CNC 主板正常。反之则系统 CNC 主板 损坏。同时按下这些键的功能是清除机床的全部参数,即将因机床长期闲置,电池耗尽程序丢失后的残余参数全 部清除,以便重新安装系统程序。注意,这种方法一定要慎用,除非是数控系统死机或不能运行。否则将使正常 工作的整个机床数控系统瘫痪!

3、选择从 A 盘装入; 4、选择前面备份的数据文件名。 FANUC 数控系统 PMC 功能的妙用

FANUC 数控系统以其高质量、低成本、高性能 , 得到了广大用户的认可 , 在我公司得到了大量的使用 , 就其 系统本身而言 , 经受了连续长时间的工作考验 , 故障率较低。而故障多发于外围行程、限位开关等外围信号检 测电路上。

在实际工作中 , 了解和熟悉 FANUC 系统丰富的操作功能 , 对外围故障的判断和排除有着事半功倍的作用。

在这里 , 举例谈一下使用 FANUC 系统内嵌的强大、易用的 PMC 功能对外围故障的快速判断和排除。

功能 1 操作方法 : 按功能键 |SYSTEM| 切换屏幕→按|PMC|软键 , 再按相应的软键 , 便可分别进 入 |PMCLAD| 梯形图程序显示功能、|PMCDGN| PMC 的 I/0 信号及内部继电器显示功能 、|PMCPRM| PMC 参数和 显示功能。

数控机床定位精度的补偿方法简述

数控机床定位精度的补偿方法简述由于机械电子技术的飞速发展,数控机床做为一种高精度、高效率、稳定性强的自动化加工装备,已经成为机械行业必不可少的现代化技术装置。

数控机床的定位精度是影响其高精度性能的一个重要方面,因而也是数控机床验收时的一个重要项目。

利用数控系统的螺距误差补偿功能进行调整,可以大大提高数控机床的定位精度,而电气控制系统不同,其定位精度的补偿方法也不尽相同,本文将以FANUC-0系统和SIEMENS-880系统为例,简单介绍数控系统螺距误差补偿的方法。

螺距误差补偿这项工作应该是在机床几何精度(床身水平、平行度、垂直度等)调整完成后进行的,这样可以尽量减少几何精度对定位精度的影响。

另外,进行螺距误差补偿时应使用高精度的检测仪器(如激光干涉仪),这样可以先测量再补偿,补偿后再测量,并按照相应的分析标准(如VDI3441、JIS6330、GB10931-89等)对测量数据进行分析,直到达到机床对定位精度的要求范围。

机床的螺距误差补偿功能包括线性轴和旋转轴两种方式,分别可以对直线轴和旋转工作台的定位精度进行补偿。

但有一点需要注意,就是在补偿旋转轴时应注意:在0°~360°之间各补偿点的补偿值总和应为0,以使0°和360°的绝对位置保持一致,否则旋转轴旋转角度每超过360°一次,就产生一次累积误差,从而影响机床的加工精度。

另外,螺距误差补偿功能的实现方法又有增量型和绝对型之分。

所谓补偿就是指通过特定方法对机床的控制参数进行调整,其参数调整方法也依各数控系统不同而各有差异。

所谓增量型是指以被补偿轴上相领两上补偿点间的误差差值为依据来进行补偿,而绝对型是指以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿。

FANUC-0数控系统的螺距误差补偿功能是一种增量型补偿方法,FANUC-0数控系统与螺距误差补偿功能有关的参数如下:7 6 5 4 3 2 1 00011PML2 PML17 6 5 4 3 2 1 07011PML2S PML1SPML2和PML1的组合决定误差补偿倍率,它对X、Y、Z和第四轴有效。

FANUC数控系统螺距误差补偿功能.

FANUC数控系统螺距误差补偿功能数控机床的直线轴精度表现在轴进给上主要由三项精度:反向间隙、定位精度和重复定位精度,其中反向间隙、重复定位精度可以通过机械装置的调整来实现,而定位精度在很大程度上取决于直线轴传动链中滚珠丝杠的螺距制造精度。

在数控机床生产制造及加工应用中,在调整好机床反向间隙、重复定位精度后,要减小定位误差,用数控系统的螺距误差螺距补偿功能是最节约成本且直接有效的方法。

FANUC数控系统已广泛应用在数控机床上,其螺距误差补偿功能有一定的典型性。

螺距补偿原理是将机械参考点返回后的位置作为螺距补偿原点,CNC系统以设定在螺距误差补偿参数中的螺距补偿量和CNC移动指令,综合控制伺服轴的移动量,补偿丝杠的螺距误差。

1 螺距误差补偿前的准备工作回参考点后,编程控制需要螺距误差补偿的轴,从参考点或机床机械位置某一点间歇移动若干个等距检测点,用激光干涉仪等检测计量仪器检测出各点的定位误差。

检测点数量可根据机床的工作长度自设。

2 设定螺距误差补偿参数打开参数开关在MDI方式下设置参数PWE=1,系统出现1000报警,同时按CAN和RESET键清除报警。

⑴参考点的螺距误差补偿点号码参数X轴参数No.1000Z轴参数No.2000⑵螺距误差补偿倍率参数参数No.0011的PML1,PML2。

.PML2 PML1 倍率( 0 0 31,0 1 32,1 0 34,1 1 38)设定的螺距补偿值,乘上该倍率,即为输出值.⑶螺距误差补偿点间隔X轴参数No.756Z轴参数No.757螺距误差补偿点为等间隔,设定范围从0到999999999。

一般设定单位是0.001毫米。

⑷螺距补偿点数目各轴从0到127共128个螺距补偿点⑸螺距补偿量及螺距补偿点的号X轴参数No.(1001+螺距补偿点号)Z轴参数No.(2001+螺距补偿点号)每个螺距补偿点螺距补偿量的范围为(-7)~(+7)乘以螺距补偿倍率。

负侧最远补偿点的号=原点补偿点-(负侧的机床长/补偿点间隔)+1正侧最远补偿点的号=原点补偿点+(正侧的机床长/补偿点间隔)3设定好螺距补偿参数后,在MDI方式下,设置参数PWE=0,关闭参数写状态。

FANUC螺距补偿方法

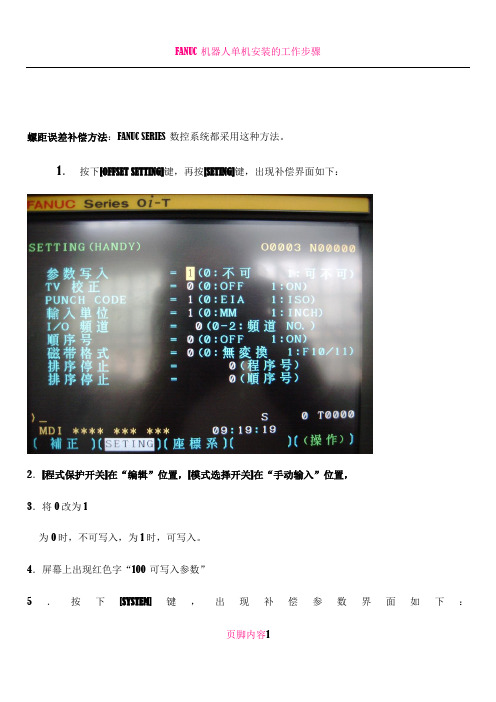

螺距误差补偿方法:FANUC SERIES 数控系统都采用这种方法。

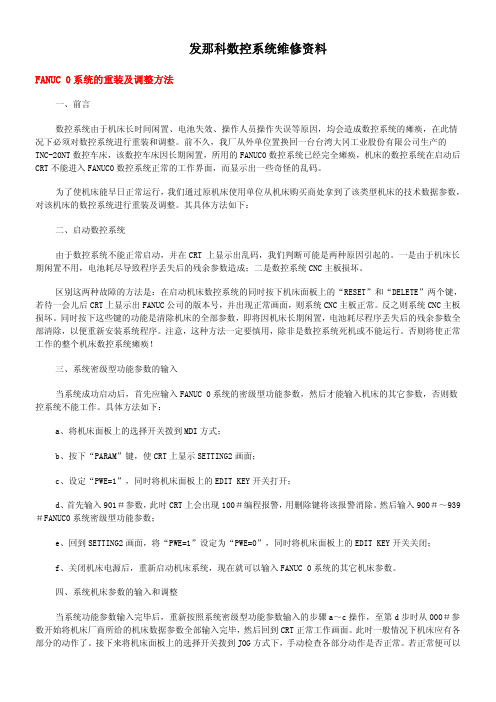

1.按下[OFFSET SETTING]键,再按[SETING]键,出现补偿界面如下:2.[程式保护开关]在“编辑”位置,[模式选择开关]在“手动输入”位置,3.将0改为1为0时,不可写入,为1时,可写入。

4.屏幕上出现红色字“100 可写入参数”5.按下[SYSTEM]键,出现补偿参数界面如下:输入3620,按[NO检索],就找到3620、3621、3622、3623、3624等参数:3620为参考点的位置3621为最小补偿点的位置3622为最大补偿点的位置3623为补偿误差值的放大比例3624为补偿点与补偿点之间的间距,以微米为单位。

如:间距为20毫米,则写入20000例:VMC-850S 协鸿立式加工中心各参数设定如下:3620: X 50 Y 100 Z 150 A 2003621: X 1 Y70 Z 120 A 1703622: X 51 Y 101 Z151 A3623: X 1 Y 1 Z 1 A6.按下[SYSTEM]键,再按[间距]出现补偿参数界面如下:例:0085是某机床X轴的参数点的位置,同样可以找到Y、Z、A 各轴的位置。

7.将激光干涉仪测量的误差值写到表中所对应的位置,误差值为“正”时写入“正”值,误差值为“负”时写入“负”值,所有的值都采用增量值的补偿方法,也就是说补了一个数,在它后面所有的点位都会相应的增加或减少一个数。

8.输入1851,按[NO检索],就找到1851、1852等参数:1851为反向间隙补偿1852也为反向间隙补偿(用于快速移动)9.参数修改好以后,应将1改为0。

FANUC系统数控精度补偿方法

2008年11月第36卷第11期机床与液压MACHINETOOL&HYDRAULICSNov.2008VoL36No.11FANUC系统数控精度补偿方法符强,付毅,师堂存,梁莹(广州宏力数控设备有限公司,广东广州511430)摘要:详细阐述了FANUCCNC数控精度补偿的方法和技巧,通过更合理的途径,提高了加工精度。

关键词:FANUC;数控精度;螺补中图分类号:TP271+.82文献标识码:B文章编号:1001-3881(2008l11-035—3FANUCCNCNumericalControlPrecisionCompensationFUQiang,FUYi,SHITangcun,LIANGYing(GuangzhouHongliNCEquipmentCo.,Ltd,GuangzhouGuangdong5430,China)Abstract:FANUCCNCprecisioncompensationmethodsandtechniquesWG=I屯ehborated.byusingamorereasonableway,themachiningaccuracyw8.8improved.Keywords:FANUC;Numericalcontrolprecision;Pitcherrorcompensation目前所使用的机床,大多数都是伺服电机连接丝杠通过丝母进行传动的。

由于加工条件的限制,所有的丝杠都存在误差,所以当电机按照系统指令转动足够圈数后,反映到移动轴上的位置总会出现误差。

丝杠精度越差,行程越长,累计误差也就越大。

另外,丝杠安装误差及导轨制造误差也会影响移动轴的定位精度,这样加工出来的工件很难满足公差要求。

通过利用数控系统的补偿功能可以提升机床精度和性能。

笔者重点阐述了FANUC系统的反向间隙补偿和螺距误差补偿功能的使用,因为这两项补偿是最常用也是效果最明显的。

1轴的分类数控机床轴的类型分为直线轴和旋转轴两种,直线轴通过电机旋转带动丝杠、齿轮或是直线电机直接驱动,从而实现直线的进给,计量单位为长度单位。

fanuc数控机床间隙补偿量控制功能参数的设定

Fanuc数控机床是一种广泛应用于制造业的高精度设备,其间隙补偿量控制功能参数的设定对于保证机床加工精度至关重要。

本文将对Fanuc数控机床间隙补偿量控制功能参数的设定进行详细讲解,帮助读者更好地掌握这一重要技术。

一、间隙补偿量的作用在机床加工过程中,由于各种因素的影响,机床零件的尺寸可能会出现偏差。

为了保证加工零件的精度,Fanuc数控机床引入了间隙补偿量控制功能。

通过设定间隙补偿量,可以在加工过程中自动进行补偿,从而实现加工精度的提高。

二、间隙补偿量的设定方法1. 进入参数设定界面操作人员需要进入Fanuc数控机床的参数设定界面,通常是通过按下特定的功能键或者输入指定的指令来实现。

进入参数设定界面后,可以看到间隙补偿量控制功能相关的参数选项。

2. 设定间隙补偿量参数在参数设定界面中,操作人员可以对间隙补偿量控制功能的各项参数进行设定。

这些参数包括间隙补偿量的大小、补偿方向、补偿速度等。

通过合理地设定这些参数,可以实现对加工过程中的尺寸偏差进行有效的补偿。

3. 保存设定参数设定完间隙补偿量控制功能的参数后,操作人员需要将其保存到机床的控制系统中。

通常可以通过按下确认键或者选择保存命令来完成这一步骤。

保存后,间隙补偿量控制功能的参数就会生效,可以在实际加工过程中发挥作用。

三、注意事项1. 熟悉机床型号不同型号的Fanuc数控机床可能具有不同的间隙补偿量控制功能参数设定方法和选项,因此操作人员在进行设定时需要事先熟悉机床的型号和相关技术文档,以便正确地进行操作和设定。

2. 调试参数设定在进行间隙补偿量控制功能参数设定后,操作人员需要对设定的参数进行调试和验证。

可以通过加工实际工件或者使用专门的验证工具来检验间隙补偿量控制功能的有效性,以确保设定的参数能够达到预期的效果。

3. 注意安全防护在进行间隙补偿量控制功能参数设定时,操作人员需要注意安全防护措施,避免发生意外伤害。

也需要确保设定的参数不会对机床和加工零件造成损坏,对设备和工件进行充分的保护。

FANUC-0iT系统数控车床操作

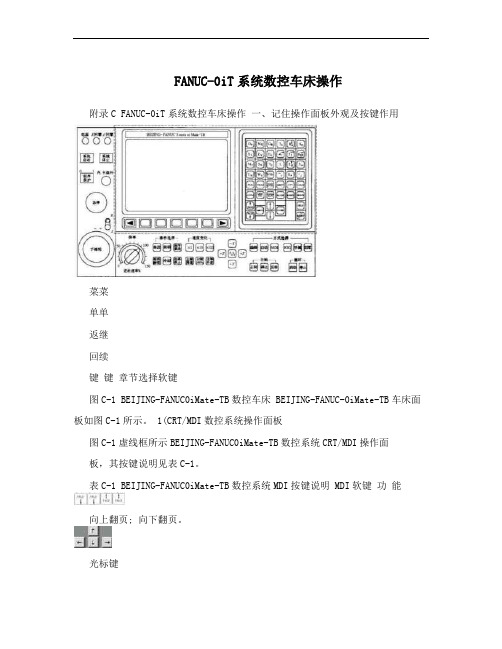

FANUC-0iT系统数控车床操作附录C FANUC-0iT系统数控车床操作一、记住操作面板外观及按键作用菜菜单单返继回续键键章节选择软键图C-1 BEIJING-FANUC0iMate-TB数控车床 BEIJING-FANUC-0iMate-TB车床面板如图C-1所示。

1(CRT/MDI数控系统操作面板图C-1虚线框所示BEIJING-FANUC0iMate-TB数控系统CRT/MDI操作面板,其按键说明见表C-1。

表C-1 BEIJING-FANUC0iMate-TB数控系统MDI按键说明 MDI软键功能向上翻页; 向下翻页。

光标键地址字符键。

点击键后再点击字符键,将输入右下角的字符;用“EOB”输入“;”,表示程序段结束等。

数字字符键。

点击键后再点击字符键,将输入右下角的字符。

465显示坐标值进入程序编辑和显示画面设定、显示刀具补偿值和其他数据。

系统参数的设定及显示显示各种信息用户宏画面或图形的显示字符下档切换键删除CRT最下输入行显示的最后一个字符将CRT最下输入行显示出来的数据移入到寄存器光标所在编辑单位的替换在光标后插入编辑单位删除光标所在编辑单位显示如何操作机床,可在CNC发生报警时提供报警的详细信息。

CNC复位,解除报警;当自动运行时,按此键所有运动都停止。

2(数控车床遥控操作面板图C-1除虚线框所示面板是BEIJING-FANUC0iMate-TB系统CKA6150数控车床遥控操作面板,其按键说明见表C-2。

表C-2 按键说明按钮名称功能说明数控系统电源开关启动数控系统数控系统电源开关关闭数控系统466启动:自动运行开始,系统处于“自动运行”或“MDI”位置时有效,其循环启动/停止余方式下无效。

停止:自动运行停止,进给保持。

超程解锁机床超程释放,与点动键同时按。

在手动方式下,按下此钮,系统进入快速按钮手动快速移动状态。

手动进给按钮手动进给点动。

有级调整进给速度,实际进给速度=进给倍率开关编程进给速度(F值)×倍率百分比摇手轮时:表示手轮移动倍率选钮,×1、×10、×100分别代表手轮转过一个刻度时机床的移动量为0.001mm、手轮倍率、 0.01mm、0.1mm;坐标轴增量值按键按坐标轴键时:表示增量进给,×1、×10、×100分别代表按一下坐标轴键机床的移动量为0.001mm、0.01mm、0.1mm。

发那科FANUC0系统的重装及调整方法

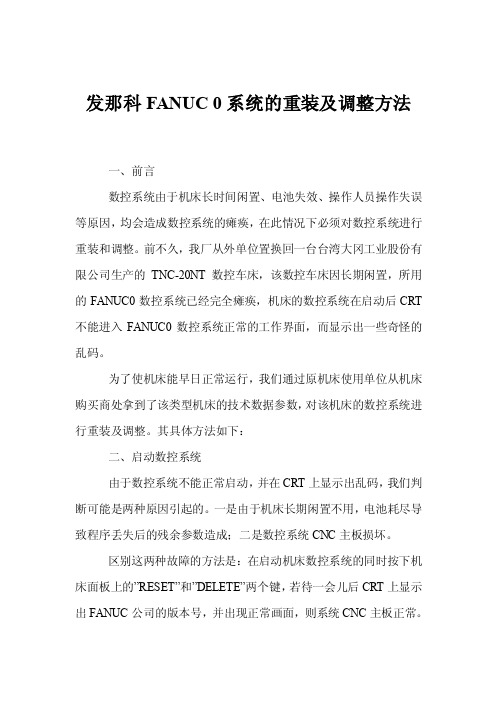

发那科FANUC 0系统的重装及调整方法一、前言数控系统由于机床长时间闲置、电池失效、操作人员操作失误等原因,均会造成数控系统的瘫痪,在此情况下必须对数控系统进行重装和调整。

前不久,我厂从外单位置换回一台台湾大冈工业股份有限公司生产的TNC-20NT数控车床,该数控车床因长期闲置,所用的FANUC0数控系统已经完全瘫痪,机床的数控系统在启动后CRT 不能进入FANUC0数控系统正常的工作界面,而显示出一些奇怪的乱码。

为了使机床能早日正常运行,我们通过原机床使用单位从机床购买商处拿到了该类型机床的技术数据参数,对该机床的数控系统进行重装及调整。

其具体方法如下:二、启动数控系统由于数控系统不能正常启动,并在CRT上显示出乱码,我们判断可能是两种原因引起的。

一是由于机床长期闲置不用,电池耗尽导致程序丢失后的残余参数造成;二是数控系统CNC主板损坏。

区别这两种故障的方法是:在启动机床数控系统的同时按下机床面板上的”RESET”和”DELETE”两个键,若待一会儿后CRT上显示出FANUC公司的版本号,并出现正常画面,则系统CNC主板正常。

反之则系统CNC主板损坏。

同时按下这些键的功能是清除机床的全部参数,即将因机床长期闲置,电池耗尽程序丢失后的残余参数全部清除,以便重新安装系统程序。

注意,这种方法一定要慎用,除非是数控系统死机或不能运行。

否则将使正常工作的整个机床数控系统瘫痪!三、系统密级型功能参数的输入当系统成功启动后,首先应输入FANUC 0系统的密级型功能参数,然后才能输入机床的其它参数,否则数控系统不能工作。

具体方法如下:a、将机床面板上的选择开关拨到MDI方式;b、按下”PARAM”键,使CRT上显示SETTING2画面;c、设定”PWE=1”,同时将机床面板上的EDIT KEY开关打开;d、首先输入901#参数,此时CRT上会出现100#编程报警,用删除键将该报警消除。

然后输入900#~939#FANUC0系统密级型功能参数;e、回到SETTING2画面,将”PWE=1”设定为”PWE=0”,同时将机床面板上的EDIT KEY开关关闭;f、关闭机床电源后,重新启动机床系统,现在就可以输入FANUC 0系统的其它机床参数。

FANUC0M丝杠螺距误差补偿的基本原理和补偿方法

FANUC 0M 丝杠螺距误差补偿的基本原理和补偿方法一、丝杠螺距误差补偿的基本原理在半闭环位置控制系统中,从位置编码器或旋转变压器等位置测量器件返回到数控系统中的轴运动位置信号仅仅反映了丝杠的转动位置,而丝杠本身的螺距误差和反向间隙必然会影响工作台的定位精度,所以对丝杠的螺距误差进行正确的补偿在半闭环系统中是十分重要的。

图1描述了丝杠螺距误差补偿的基本原理X轴位置值0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400补偿点号0 1 2 3 4 5 6 7 8 9 10 11 12 13 14补偿量-1 -1 -1 0 0 0 1 1 1 1 0 0 -1 0图中的虚线为补偿前用激光测长仪测得的机床工作台X进给轴上的15个指定的实际位置与指令位置的误差值。

在FANUC 0系统中,螺距误差的补偿是在固定间距的补偿点上补入的,每一个进给轴上最多允许设置128个等距离的补偿点,而每一个补偿点上的最大补偿量为+ 7个检测单位补偿倍率。

图1中X轴补偿后的定位误差控制在+1个检测单位内,补偿前工作台从X0点到X100的定位误差为+1检测单位,而补偿点X100的补偿量为—1,因此补偿后X100点的实际定位误差值变为0,同样,补偿前工作台从X100到X200的定位误差为+1检测单位,而补偿点X200的补偿量为—1,因此补偿后X200的实际定位误差值也变为0;X300点也作同样处理。

由于补偿前X400,X500和X600点相对于前一点的定位误差值均未超过1个检测单位,所以不需补偿(这些点的补偿值为0)。

补偿前X700,X800,X900和X1000相对于前一点的定位误差值均为—1个检测单位,这些点的补偿值均为+1,因此这些点补偿后的实际定位误差值也变为0;由于补偿前X1100和X1200相对于前一点的定位误差值也均未超过1个检测单位,所以也不需补偿(这些点的补偿值也为0)。

数控机床定位精度的补偿方法

数控机床定位精度的补偿方法螺距误差补偿这项工作应该是在机床几何精度(床身水平、平行度、垂直度等)调整完成后进行的,这样可以尽量减少几何精度对定位精度的影响。

另外,进行螺距误差补偿时应使用高精度的检测仪器(如激光干涉仪),这样可以先测量再补偿,补偿后再测量,并按照相应的分析标准(如VDI3441、JIS6330、GB10931-89等)对测量数据进行分析,直到达到机床对定位精度的要求范围。

机床的螺距误差补偿功能包括线性轴和旋转轴两种方式,分别可以对直线轴和旋转工作台的定位精度进行补偿。

但有一点需要注意,就是在补偿旋转轴时应注意:在0°~360°之间各补偿点的补偿值总和应为0,以使0°和360°的绝对位置保持一致,否则旋转轴旋转角度每超过360°一次,就产生一次累积误差,从而影响机床的加工精度。

另外,螺距误差补偿功能的实现方法又有增量型和绝对型之分。

所谓补偿就是指通过特定方法对机床的控制参数进行调整,其参数调整方法也依各数控系统不同而各有差异。

所谓增量型是指以被补偿轴上相领两上补偿点间的误差差值为依据来进行补偿,而绝对型是指以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿。

FANUC-0数控系统的螺距误差补偿功能是一种增量型补偿方法,FANUC-0数控系统与螺距误差补偿功能有关的参数如下:765432100011 PML2PML1765432107011 PML2SPML1SPML2和PML1的组合决定误差补偿倍率,它对X、Y、Z和第四轴有效。

PML2S和PML1S的含义与PML2和PML1相同,它对第5、第6轴有效。

设定的补偿值乘以此倍率即为应补偿的误差值。

PML2(S) PML1(S) 补偿倍率1 0 ×10 1 ×21 0 ×41 1 ×80535 BKLX0536 BKLY0537 BKLZ0538 BKL47535 BKL57536 BKL67537 BKL77538 BKL8BKLX、BKLY、BKLZ,BKL4~BKL8依次为X、Y、Z和第4~第8轴的反向间隙补偿量,其设定范围为0~2550(检测单位)0712 PRSX0713 PRSY0714 PRSZ0715 PRS47713 PRS57714 PRS6PRSX、PRSY、PRSZ和PRS4~PRS6依次为X、Y、Z和第4~第6轴的各螺距误差补偿点间的距离。

FANUC机床螺距补偿及设定步骤介绍

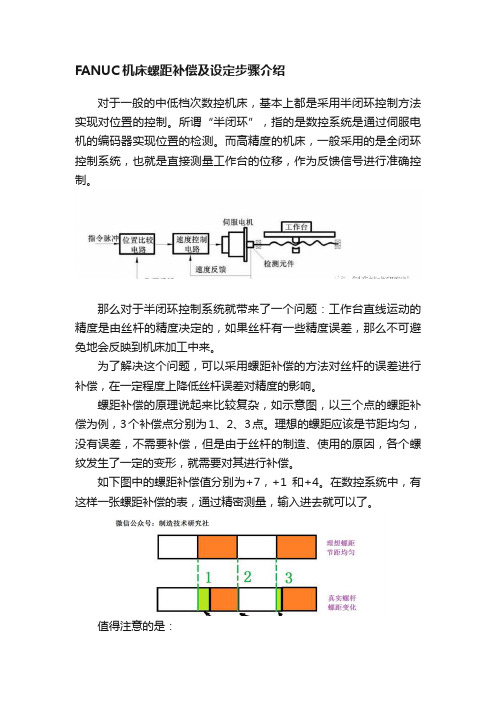

FANUC机床螺距补偿及设定步骤介绍对于一般的中低档次数控机床,基本上都是采用半闭环控制方法实现对位置的控制。

所谓“半闭环”,指的是数控系统是通过伺服电机的编码器实现位置的检测。

而高精度的机床,一般采用的是全闭环控制系统,也就是直接测量工作台的位移,作为反馈信号进行准确控制。

那么对于半闭环控制系统就带来了一个问题:工作台直线运动的精度是由丝杆的精度决定的,如果丝杆有一些精度误差,那么不可避免地会反映到机床加工中来。

为了解决这个问题,可以采用螺距补偿的方法对丝杆的误差进行补偿,在一定程度上降低丝杆误差对精度的影响。

螺距补偿的原理说起来比较复杂,如示意图,以三个点的螺距补偿为例,3个补偿点分别为1、2、3点。

理想的螺距应该是节距均匀,没有误差,不需要补偿,但是由于丝杆的制造、使用的原因,各个螺纹发生了一定的变形,就需要对其进行补偿。

如下图中的螺距补偿值分别为+7,+1和+4。

在数控系统中,有这样一张螺距补偿的表,通过精密测量,输入进去就可以了。

值得注意的是:采用伺服编码器本身是不能够测量出螺距的变化的,所以一定还需要其他测量设备,如激光干涉仪、光栅尺之类的测具。

(这里能够测量螺距误差的量具,一定要比伺服编码器本身的精度要高,不然的话,根本不能测出螺距的变化)螺距补偿具体的步骤1. 在机床上架好激光干涉仪或者光栅尺之类的精密测量装置。

2. 在参数3620中设置补偿的参数3. 在参数3621、3622中设置螺距补偿的起点和终点4. 在参数3624中设置每个螺距补偿点间的间距注意:这些参数是根据机床丝杆的参数来进行确定的。

每台机床都各不相同。

对于有些机床来说,参考点处于丝杆极限位置,所以参考点可以看做一个端点,但是也有一些机床在参考点左右都还有一定的行程距离可以运动,所以参考点(原点)的位置也需要在补偿列表中指出。

螺距误差补偿参数参数设定值功能说明3605#0 1 双向螺距误差补偿功能生效3620 100 X轴参考点的螺距误差补偿点的号码为1003621 87 X轴负方向最远端的螺距误差补偿点的号码为873622 115 X轴正方向最远端的螺距误差补偿点的号码为1153623 1 补偿数据的单位与检测单位相同3624 50000 各轴螺距误差补偿点的间距为50mm5.机床重启使参数生效6.编制机床运动的程序7.然后启动程序,多次测量得出平均值8.依据补偿值=数值命令值-实际位置值9.输出螺距误差补偿值将操作方式设为EDIT方式,按SYSTEM键进入螺补菜单,单击输出-执行,所有参数按指定的格式输出将测量所得的误差值输入到补偿文件中重启机床,返回参考点,螺补生效原文链接:发那科机床的螺距补偿及其和原点的关系。

数控系统补偿参数介绍

三菱数控系统MITSUBISHI(一)FANUC-0M系列螺距误差补偿参数(表1-1)软限位参数(表1-2)反向间隙补偿参数(表1-3)(二)FANUC-i系列螺距误差补偿参数(表2-1)软限位参数(表2-2)反向间隙补偿参数(表2-3)(三)FANUC-0T系列螺距误差补偿参数(表3-1)软限位参数(表3-2)反向间隙补偿参数(表3-3)门子数控系统SIEMENSSINUMERIC 840D/840Di/810D螺距误差补偿参数1. 坐标轴反向间隙补偿参数:MD32450:BACKLASH2. 坐标轴反向间隙补偿倍率:MD32452:BACKLASH-FACTOR 补偿值范围: (In SW5 and later)3. 螺距误差补偿值输入有效:MD32700:ENC-COMP-ENABLE“0”有效,先置成“0”,输入完成后,再改为“1”。

螺距误差补偿有两种方法:1. 传输法:数控系统自动生成补偿文件,将补偿文件传入计算机,在计算机上编辑并输入补偿值,再将补偿文件传回数控系统。

2. 运行法:数控系统自动生成补偿文件,将补偿文件格式改为零件程序格式,通过操作单元将补偿值输入到零件程序中,运行该零件程序,即可将补偿值写入系统。

海德汉数控系统HEIDENHAIN(一)i530螺距误差补差参数反向间隙补偿参数1.旋转编码器2.直线编码器线性坐标误差补偿参数坐标误差补偿方式选择参数坐标行程软限位参数进入坐标误差补偿文件密码:807667(二)370螺距误差补差参数反向间隙补偿参数线性坐标误差补偿参数坐标误差补偿方式选择参数坐标行程软限位参数进入坐标误差补偿文件密码:105296。

fanuc数控机床参考点的设置与维修

数控机床参考点的设置与维修摘要:这里详细地介绍了发那克,三菱,西门子几种常用数控系统参考点的工作原理、调整和设定方法,并举例说明参考点的故障现象,解决方法。

关键词:参考点相对位置检测系统绝对位置检测系统前言:当数控机床更换、拆卸电机或编码器后,机床会有报警信息:编码器内的机械绝对位置数据丢失了,或者机床回参考点后发现参考点和更换前发生了偏移,这就要求我们重新设定参考点,所以我们对了解参考点的工作原理十分必要。

参考点是指当执行手动参考点回归或加工程序的G28指令时机械所定位的那一点,又名原点或零点。

每台机床有一个参考点,根据需要也可以设置多个参考点,用于自动刀具交换(ATC)、自动拖盘交换(APC)等。

通过G28指令执行快速复归的点称为第一参考点(原点),通过G30指令复归的点称为第二、第三或第四参考点,也称为返回浮动参考点。

由编码器发出的栅点信号或零标志信号所确定的点称为电气原点。

机械原点是基本机械坐标系的基准点,机械零件一旦装配好,机械参考点也就建立了。

为了使电气原点和机械原点重合,将使用一个参数进行设置,这个重合的点就是机床原点。

机床配备的位置检测系统一般有相对位置检测系统和绝对位置检测系统。

相对位置检测系统由于在关机后位置数据丢失,所以在机床每次开机后都要求先回零点才可投入加工运行,一般使用挡块式零点回归。

绝对位置检测系统即使在电源切断时也能检测机械的移动量,所以机床每次开机后不需要进行原点回归。

由于在关机后位置数据不会丢失,并且绝对位置检测功能执行各种数据的核对,如检测器的回馈量相互核对、机械固有点上的绝对位置核对,因此具有很高的可信性。

当更换绝对位置检测器或绝对位置丢失时,应设定参考点,绝对位置检测系统一般使用无挡块式零点回归。

一:使用相对位置检测系统的参考点回归方式:1、发那克系统:1)、工作原理:当手动或自动回机床参考点时,首先,回归轴以正方向快速移动,当挡块碰上参考点接近开关时,开始减速运行。

FANUC螺距补偿方法

螺距误差补偿方法:FANUC SERIES 数控系统都采用这种方法。

1.按下[OFFSET SETTING]键,再按[SETING]键,出现补偿界面如下:2.[程式保护开关]在“编辑”位置,[模式选择开关]在“手动输入”位置,3.将0改为1为0时,不可写入,为1时,可写入。

4.屏幕上出现红色字“100 可写入参数”5.按下[SYSTEM]键,出现补偿参数界面如下:页脚内容1输入3620,按[NO检索],就找到3620、3621、3622、3623、3624等参数:3620为参考点的位置3621为最小补偿点的位置3622为最大补偿点的位置3623为补偿误差值的放大比例3624为补偿点与补偿点之间的间距,以微米为单位。

如:间距为20毫米,则写入20000例:VMC-850S 协鸿立式加工中心各参数设定如下:页脚内容23620:X 50 Y 100 Z 150 A 2003621:X 1 Y70 Z 120 A 1703622:X 51 Y 101 Z151 A3623:X 1 Y 1 Z 1 A6.按下[SYSTEM]键,再按[间距]出现补偿参数界面如下:页脚内容3例:0085是某机床X轴的参数点的位置,同样可以找到Y、Z、A各轴的位置。

7.将激光干涉仪测量的误差值写到表中所对应的位置,误差值为“正”时写入“正”值,误差值为“负”时写入“负”值,所有的值都采用增量值的补偿方法,也就是说补了一个数,在它后面所有的点位都会相应的增加或减少一个数。

页脚内容48.输入1851,按[NO检索],就找到1851、1852等参数:1851为反向间隙补偿1852也为反向间隙补偿(用于快速移动)9.参数修改好以后,应将1改为0页脚内容5。

FANUC系统数控精度补偿方法

FANUC系统数控精度补偿方法

首先,我们来介绍坐标补偿。

坐标补偿主要是通过对坐标轴的补偿来修正加工过程中的误差。

FANUC系统中,坐标补偿主要由G40、G41和G42指令来实现。

G40指令是取消半径补偿,即取消刀具半径的补偿效果。

G41和G42指令则是刀具半径的补偿指令。

G41指令表示逆时针刀补,而G42指令表示顺时针刀补。

这两个指令主要通过改变刀具在加工轮廓上的位置来实现补偿效果。

补偿表是FANUC系统中另一种常用的数控精度补偿方法。

补偿表主要用于对刀具半径补偿和长度补偿。

补偿表可以在FANUC系统中进行设定和修改。

首先,我们来介绍刀具半径补偿。

刀具半径补偿主要通过补偿表中的刀具半径偏差值来实现。

在使用刀具半径补偿时,系统会自动根据补偿表中的数据来调整刀具相对于工件的位置,从而修正加工误差。

另外,还有长度补偿。

长度补偿主要用于修正刀具的长度偏差。

在进行长度补偿时,系统会根据补偿表中的长度偏差值来自动调整刀具相对于工件的位置,从而达到修正加工误差的目的。

在FANUC系统中,刀具半径补偿和长度补偿可以同时生效。

通过补偿表中设定的刀具半径偏差值和长度偏差值,系统会自动进行补偿,从而实现加工精度的提高。

总结来说,FANUC系统的数控精度补偿方法主要包括坐标补偿和补偿表两种。

坐标补偿主要用于对坐标轴的补偿,而补偿表则用于对刀具半径

补偿和长度补偿。

这些方法的应用可以提高数控机床的加工精度,从而得到更高质量的零件。

发那科机器人补偿流程和注意事项

发那科机器人补偿流程和注意事项《咱来聊聊发那科机器人补偿那些事儿》嘿,大家好呀!今天咱来唠唠发那科机器人补偿流程和注意事项。

这可真不是个简单的事儿,但咱慢慢说,你们肯定能听懂。

首先说说这补偿流程哈。

就好比你要给机器人来个“精装修”,让它干活儿更精细。

得先搞清楚它哪儿不对劲,是动作有点飘啦,还是位置有点偏啦。

这就像你脸上有个痘痘,得先找到它在哪儿才能下手挤嘛,对吧?然后呢,根据找到的问题,来调整补偿值。

这就好比给机器人吃个“小药丸”,调整一下它的状态。

不过可别乱调哦,不然它可能就会变得怪怪的,像喝多了似的。

这其中啊,有几个注意事项可得牢记在心。

咱可不能马虎,要不然机器人可能就“发脾气”不干啦。

一是得小心再小心。

可别大手一挥,随便就调了。

得像呵护宝贝似的,温柔点、仔细点。

不然机器人可能会“抗议”:嘿,你轻点弄我!二是要多测几次。

可别调了一次就觉得万事大吉了。

得像老中医号脉一样,多来几次确认效果。

不然到时候机器人干出的活儿不达标,你就傻眼咯。

三是记得做好记录。

这就像写日记一样,把你对机器人做的每一步都记下来。

万一哪天出问题了,你还能翻翻“日记”,找找原因。

不然到时候你脑袋一拍:哎呀,我当时咋弄的来着?那就麻烦啦。

总之呢,发那科机器人补偿这事儿,可不简单。

得细心、耐心、有恒心。

就像照顾自己的孩子一样,好好对待它。

只要你按照流程来,注意好那些事项,你的机器人肯定能乖乖听话,干活儿又快又好。

咱就说到这儿啦,希望大家都能和自己的机器人“相处愉快”,让它们为咱创造更多的价值!哈哈,加油吧!。

发那科机器人补偿流程和注意事项

发那科机器人补偿流程和注意事项

1. 嘿,你知道发那科机器人补偿流程是咋回事不?就好比给机器人做一次“精准微调”!比如说,当机器人的动作有点偏差时,这补偿流程就好比是医生给它开出的精准药方。

注意事项可不能小瞧啊,要不然后果可能很严重哦!

2. 发那科机器人补偿流程啊,可没那么简单!就像搭积木一样,一步都不能错。

比如要准确测量那些数据,这就像给机器人量体裁衣呢!这里面的注意事项,你可别不当回事儿啊,要不然出了问题咋整?

3. 哇塞,发那科机器人补偿流程,大家可得搞清楚啊!这就像是给机器人打造一个完美的运行轨道。

举例说,补偿参数设置错了,那机器人不就乱套啦?注意事项真的很关键呢,这可不是闹着玩的!

4. 嘿呀,发那科机器人补偿流程和注意事项很重要啊!就像车子要定期保养一样。

比如说补偿的时候不仔细,那是不是等于给机器人埋下了隐患?千万别马虎呀!

5. 发那科机器人补偿流程可得重视起来呀!这就好比给机器人的一次“整形手术”。

如果没注意到一些细节,好比手术中出了小差错,那可不行啊!注意事项绝对不能掉以轻心!

6. 哎呀,发那科机器人补偿流程可复杂着呢,像解一道超级难题!比如补偿点选取不对,那不就全错啦?注意事项你敢轻视吗?

7. 发那科机器人补偿流程和注意事项,大家一定要牢记心中啊!这就跟走钢丝一样,稍有不慎就会出问题。

比如不按照规范来操作,那可就麻烦大了呀!总之,认真对待发那科机器人补偿流程和注意事项,才能让机器人更好地为我们服务呀!。

FANUC0系统和三菱系统补偿方法和步骤

光动LICS-100激光多普勒激光干涉仪线性补偿方法及其步骤1.Faunc0系统测量前将原有反向间隙和螺距补偿都消去.⑴反向间隙补偿进入轴规格参数将反向间隙〈B〉值填入相对应的轴的补偿地址:进入反向间隙补偿地址backlash:输入对应轴的补偿值即可。

(备注两端反向间隙,故补偿的有两个数值)⑵螺距误差补偿通用:螺距补偿需要设置的参数有螺距补偿方式,补偿轴,参考点,补偿区间(即最负点和最正点),补偿倍率,补偿节距。

六大要素。

① Faunc0系统只支持增量补偿,所以一开始无需要设置补偿方式②设置参考点在参数地址的[3620]处(Faunc系统的补偿点共计为0—1124个点,为 XYZ轴所共用,所以我们可以为XYZ三个轴设定相应的有效区间,正常我们可设置0-100号码,为X轴使用;100-200为Y轴使用;200以后为Z使用。

所以对应轴的参考点地址根据需要设置为相应区间的任意点)如图A-1所示。

图 A-1③设置相对应的补偿区间地址3621和 36223621为设置补偿区间内的最负点3622为设置补偿区间内的最正点即例如:测量范围为-450---0则3621设置的补偿地址即为-450的补偿地址;3622则为0的补偿地址。

附加:3620---3622的区间设置方法例:测量Z轴由-450测量到0,节距为 25mmZ轴补偿区间我们假设为200以后,假设参考点为309。

则3620处填 3093621最负处的地址为参考点-(测量长度/节距)+1=309-18+1=292即3621处填写 292 3621最正处填写参考点地址+1的地址数,即310。

这样参考点和补偿地址都设置好了。

如图 A-2图 A-2④3623 为倍率。

Faunc 系统相对补偿参数限制为0——±7,所以倍率为 1 的情况下,如误差中有很多的+7或者-7的话说明实际补偿误差可能大于这个数值,(例如:误差可能大于±7,比如误差有8,10,-9那它也只能显示到7,7,-7,)那这个时候我们就要改倍率为2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光动LICS-100激光多普勒激光干涉仪线性补偿方法及其步骤

1.Faunc0系统

测量前将原有反向间隙和螺距补偿都消去.

⑴反向间隙补偿

进入轴规格参数

将反向间隙〈B〉值填入相对应的轴的补偿地址:

进入反向间隙补偿地址backlash:输入对应轴的补偿值即可。

(备注两端反向间隙,故补偿的

有两个数值)

⑵螺距误差补偿

通用:螺距补偿需要设置的参数有螺距补偿方式,补偿轴,参考点,补偿区间(即最负点和

最正点),补偿倍率,补偿节距。

六大要素。

① Faunc0系统只支持增量补偿,所以一开始无需要设置补偿方式

②设置参考点在参数地址的[3620]处(Faunc系统的补偿点共计为0—1124个点,为 XYZ

轴所共用,所以我们可以为XYZ三个轴设定相应的有效区间,正常我们可设置0-100

号码,为X轴使用;100-200为Y轴使用;200以后为Z使用。

所以对应轴的参考点地

址根据需要设置为相应区间的任意点)如图A-1所示。

图 A-1

③设置相对应的补偿区间

地址3621和 3622

3621为设置补偿区间内的最负点

3622为设置补偿区间内的最正点

即例如:测量范围为-450---0则3621设置的补偿地址即为-450的补偿地址;3622则为0的

补偿地址。

附加:3620---3622的区间设置方法

例:测量Z轴由-450测量到0,节距为 25mm

Z轴补偿区间我们假设为200以后,假设参考点为309。

则3620处填 309

3621最负处的地址为参考点-(测量长度/节距)+1=309-18+1=292即3621处填写 292 3621最正处填写参考点地址+1的地址数,即310。

这样参考点和补偿地址都设置好了。

如图 A-2

图 A-2

④3623 为倍率。

Faunc 系统相对补偿参数限制为0——±7,所以倍率为 1 的情况下,如误

差中有很多的+7或者-7的话说明实际补偿误差可能大于这个数值,(例如:误差可能大于±

7,比如误差有8,10,-9那它也只能显示到7,7,-7,)那这个时候我们就要改倍率为2。

数值才会比较精确。

④ 3624为设置测量时候实际的节距

例测量-450——0,每段测量25mm,则3624处设置为25000(大部分数控机床的设置单位基数为0.001mm如图 A-3

图 A-3

⑤ 螺距补偿(举例说明)

例:测量-450——0的Z轴,节距为25mm,软件系统里面的0针对-450,450针对0。

Ⅰ。

六大要素的设置上面已经解释得很清楚了

Ⅱ。

补偿完反向间隙后测量得出的数据,用ASME B5.54 分析得出的数据如图A-4 图

图 A-4

因为正常补偿我们使用单向补偿即可,故分析系统数据里面的0——450,相对补偿的数据

可得出

-450针对系统0处为-0.0003即仍然为 0

-425针对系统25处为0.0035即补偿值为0.0035-(-0.0003)=0.0038≈0.004mm

-400针对系统50处为0.0073即补偿值为0.0073-0.0035=0.0038≈0.004mm

……以此计算下去直到

0针对系统450处0.0222即补偿值为0.0222-0.0197(系统425点处值)≈0.002mm

Faunc系统所得的数据补偿时均要改边符号

故补偿值为0,-4,-4……-2

将得出的误差填写进入当时设置的区间292---310(针对机械的-450---0)

填写方式如图A-5.A-6

对应写入相应的地址292-310。