焊接手册

焊接手册(ASME规范)

压力容器焊接手册(ASME 规范)

目录

版次:0

2 第 2 页,共 104 页

压力容器焊接手册(ASME 规范)

1.1 目的 作为焊接 ASME 规范容器的参考基准。

第一章 总则

1.2 适用范围 本手册适用于按照 ASME 规范建造的压力容器焊接的设计、采购、检验等。

1.3 参考文献 1)ASME 规范第 VIII-1 卷。 2)ASME 规范第 VIII-2 卷。 3)ASME 规范第 IX 卷。 4)ASME 规范第 II-C 卷。

Joint Design 接头

(10)

Backing (Yes) 衬垫(有) (11)

(No)(无)

Backing Material (Type) 衬垫材料(型号)

(12)

(Refer to both backing and retainers)

□Metal

□Nonfusing Metal

□Nonmetallic

压力容器焊接手册(ASME 规范)

版次:0

DHME

压力容器焊接手册(ASME 规范)

第 1 页,共 104 页

焊接科-焊接技术系 2007 年

1

第一章 总则 1.1 目的 1.2 适用范围 1.3 参考文献 第二章 设计规范 2.1 编制 WPS 2.2 评定 PQR 2.3 设备焊接坡口设计 第三章 采购要求 3.1 焊接材料采购技术要求 3.2 焊接材料选择指南

压力容器焊接手册(ASME 规范)

版次:0

POSITION QW-405 焊接位置 Position(s) of Groove 坡口的位置 Welding Progression: Up 向上 Position(s) of Fillet 角焊缝位置

marc焊接教材

marc焊接教材

以下是一些关于MARC焊接的参考教材和资料:

1. "MARC Welding Manual" - 由MARC (Metal Active Gas Arc Welding) Welding Institute出版的焊接手册,提供了MARC焊接的详细信息和操作指导。

2. "Gas Metal Arc Welding Handbook" by William H. Minnick - 这本书介绍了气体金属弧焊 (GMAW) 或称为MARC 焊接的原理、设备、材料和技术,适合初学者和专业人士阅读。

3. "The Procedure Handbook of Arc Welding" by Lincoln Electric - 这本书是一本焊接手册,包含了各种弧焊方法和技术,其中也包括了MARC焊接的基本概念和应用。

4. "Welding Principles and Applications" by Larry

F. Jeffus - 这本书是针对焊接的基本原理和应用的综合性教材,其中也讲解了MARC焊接的基本知识和技术。

此外,还可以参考相关的国家和国际标准,如美国焊接

学会(American Welding Society)的标准和指南,其中也包括了MARC焊接的相关内容。

需要注意的是,MARC焊接是一种具体的焊接过程,在学习和实践时应遵循相关的安全操作和工艺规程。

建议在学习和实践焊接技术时,尽量结合理论和实践,同时跟随合适的教师或专业人士指导,以确保安全和正确认识焊接过程。

焊接手册

《焊接手册》第3版序

《焊接手册》第3卷第3版前言

第1篇焊接结构基础

第1章焊接结构常用金属材料

第2章焊接接头及其几何设计

第3章焊接接头的力学性能

第4章焊接应力与变形

第5章焊接结构疲劳

第6章焊接结构的断裂及安全评定

第7章焊接结构的环境失效

第8章标准与法规

第2篇典型焊接结构设计

第9章焊接结构设计原则与方法

第10章焊接接头强度与计算

第11章焊接基本构件的设计与计算

第12章机械零部件焊接结构

第13章锅炉、压力容器与管道

第14章建筑焊接结构

第15章铁路车辆焊接结构

第16章船舶与海洋工程焊接结构

第17章起重机焊接结构

第18章动力机械焊接结构

第19章焊接钢桥

第20章矿山与工程机械焊接结构

第21章汽车焊接结构

第22章典型航空航天结构

第3篇焊接结构生产

第23章焊接结构制造工艺

第24章焊接结构生产用设备

第25章典型焊接结构的制造

第26章焊接结构生产的机械化和自动化

第27章焊接结构的无损检测技术

第28章焊接培训与资格认证

第29章焊接结构生产的质量管理、组织与经济第30章焊接车间设计

第31章焊接安全与清洁生产

第32章焊接结构的再制造与延寿技术

第33章计算机辅助焊接结构制造与生产质量控制。

激光焊接手册

Some boundary conditions as to materials and product design have to be fulfilled. The most important condition to the materials is that one product part should be transparent for laser radiation, whereas the other part has to be absorbent. As regards product design, the most important aspect is the geometry of the weld region. A large number of shapes can be used to obtain an optimum welding result. This publication describes the potential of polymer laser welding and presents information on product design, materials, process parameters and equipment. Attention is also given to the latest developments in the area of diode-lasers. This new type of laser is particularly attractive because of its interesting price/performance ratio. Their optical beam quality is somewhat less compared to conventional laser systems, but this is usually no disadvantage at all in case of polymer welding. Finally, the usage of the process is illustrated by means of a number of (potential) applications. These involve varying industrial areas. Product sizes range from the very small to the very large: - Miniature components for optical information storage - Miniature products for biomedical applications - Encapsulation of electronic components - Housings of personal electronic products - Automotive components - Double-walled window systems.

TPS(奥地利福尼斯)焊机使用说明书

电击是非常严重的危害,触电会对人的生命构 成威胁。 强电流产生的磁场,将会削弱重要电子设备的 功 能( 例 如 :心 脏 起 博 器 )。因 此 使 用 心 脏 起 博 器的人去工作间前必须先征得医生的同意。 保证所有焊接连线都连接紧密、完好无损并且 绝对绝缘,立即替换所有松动的接头和烧焦的 电缆。 主电源线路和枝干线路必须定期由有资历的电 工检测,以确保半导体元件正常运行。 在折开焊机之前,要绝对保证焊机断电,并对 带电元件放电。 如果必须在通电情况下完成工作,则必须有第 二个人在现场,以保证紧急情况时切断焊机的 电源。

图 1 TS4000/5000,TPS4000/5000 和 TP2700 焊机

控制面板(Standard). 控制面板(Comfort)

“方法”参数 ……………………………42

普通/脉冲 MIG/MAG 焊 TIG 焊

2

手工电弧焊

参数“模式”-----------------------------------43

专为机器人设计的特殊 2 步模式 焊铝的特殊特殊四步 模式 1(点焊)

概述 正确地运用设备 所有者/操作者的责任 人为的责任 安全操作及保护 防止焊接烟尘的危害 防止 飞溅引起的危害 防止网路电压和焊接电流伤害 注意事项 一般性的安全防范措施 安装焊机的安全措施 焊接电流不稳定的防范措施 焊机正常工作安全防范措施 安全检测 改装焊机 备用和损耗件 焊机检修 CE 标记 版权声明

安全操作及保护

为了您和他人的安全,须遵守以下注意事项: 在潮湿的条件下采取绝缘措施,如穿绝缘鞋

焊接时带绝缘手套。 带焊接面罩来保护眼睛免受紫外线的伤害。 穿上劳保工作服。 在噪音大的地方,采取一定的保护措施。 焊接时,如其他人在附近,你必须: 告知他们危险。 向他们提供保护装置或其它措施。 竖立保护隔离物或拉上防护帘。

英文焊接手册Welding handbook

Document provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call 1the Document Policy Group at 303-397-2295.2NOTE:Although care was taken in choosing and presenting the data in this guide, AWS cannot guarantee that it iserror free. Further, this guide is not intended to be an exhaustive treatment of the topic and therefore may not include all available information, including with respect to safety and health issues. By publishing this guide, AWS does not insure anyone using the information it contains against any liability or injury to property or persons arising from that use.© 2004 by American Welding Society. All rights reserved.Printed in the United States of AmericaCopyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---The inspection requirements for the fabrication and welding of steel structures are very extensive. This PocketHandbook has been developed to provide a useful tool for inspectors to carry in their pockets or tool kits so that selected pertinent portions of the AWS Structural Welding Code—Steel, D1.1/D1.1M:2004, can be easilyreferenced at the job site. Underlining is as shown in the code.This publication is not to be considered as a substitute for the D1.1 code book. Rather, the Handbook is providedas a supplemental aid for the “deckplate” inspector. Only the complete code should be considered as the officialdocument to ensure that all of the quality attributes required for structural fabrication are performed correctly and completely.To assist the inspector, or other user, in verifying conformance to D1.1, the paragraph references, the table num-bers, and the figure numbers contained in this book are directly from the D1.1/D1.1M:2004 code. In addition, page numbering in this handbook is cross-referenced to reflect both the current page and the corresponding page from the D1.1/D1.1M:2004 code, separated by a “/.” This will provide an easy cross reference for the user to ensure that the complete requirements are understood when questions develop during the course of any inspection.IntroductionCopyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---3Requirements for Transitions Between Materials of Unequal Thickness (5)Thermal Cutting and Access Hole Requirements (9)Tolerance of Joint Dimensions (13)Dimensional Tolerances of Welded Structural Members (19)Base Material Surface Requirements (25)Weld Profile Requirements (26)Acceptance Criteria for Visual Inspection of Welds (32)Index (37)Table of ContentsCopyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---45Figure 2.21—Transition of Thickness of Butt Joints in Parts ofUnequal Thickness (Tubular) (see 2.25 [pg. 22])Requirements for Transitions Between Materials of Unequal Thickness5/pg. 55Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please callthe Document Policy Group at 303-397-2295.-6Figure 2.21 (Cont’d)—Transition of Thickness of Butt Joints in Parts ofUnequal Thickness (Tubular) (see 2.25 [pg. 22])Requirements for Transitions Between Materials of Unequal Thickness6/pg. 55Copyright American Welding Society Provided by IHS under license with AWS Document provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--7(see 2.7.1 [pg. 10] and 2.16.1.1 [pg. 14])Requirements for Transitions Between Materials of Unequal Thickness7/pg. 42Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please callthe Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---8Figure 2.12—Transition of Width (Cyclically Loaded Nontubular) (see 2.16.1.2 [pg. 14])Requirements for Transitions Between Materials of Unequal Thickness8/pg. 48Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,95.15.4.3Roughness Requirements. In thermal cutting, the equipment shall be so adjusted and manipulated as to avoid cutting beyond (inside) the prescribed lines. The roughness of all thermal cut surfaces shall be no greater than that defined by the American National Standards Institute surface rough-ness value of 1000 µin. [25µm] for material up to 4in. [100 mm] thick and 2000µin. [50 µm] for mate-rial 4 in. to 8 in. [200 mm] thick, with the following exception: the ends of members not subject to calcu-lated stress at the ends shall not exceed a surface roughness value of 2000 µin. ANSI/ASME B46.1,Surface Texture (Surface Roughness, Waviness, and Lay) is the reference standard. AWS Surface Rough-ness Guide for Oxygen Cutting (AWS C4.1-77) may be used as a guide for evaluating surface roughness of these edges. For materials up to and including 4 in.[100 mm] thick, Sample No. 3 shall be used, and for materials over 4 in. up to 8 in. [200 mm] thick,Sample No. 2 shall be used. 5.15.4.4Gouge or Notch Limitations. Rough-ness exceeding these values and notches or gougesnot more than 3/16 in. [5 mm] deep on other wise satisfactory surfaces shall be removed by machining or grinding. Notches or gouges exceeding 3/16 in.[5mm] deep may be repaired by grinding if the nominal cross-sectional area is not reduced by more than 2%. Ground or machined surfaces shall be fared to the original surface with a slope not exceeding one in ten. Cut surfaces and adjacent edges shall be left free of slag. In thermal-cut surfaces, occasional notches or gouges may, with approval of the Engi-neer, be repaired by welding.5.16Reentrant CornersReentrant corners of cut material shall be formed to provide a gradual transition with a radius of not less than 1 in. [25 mm]. Adjacent surfaces shall meet without offset or cutting past the point of tangency.Thermal Cutting and Access Hole Requirements9/pg. 185Copyright American Welding SocietyProvided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please callthe Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---10The reentrant corners may be formed by thermal cut-ting, followed by grinding, if necessary, to meet the surface requirements of 5.15.4.3.5.17Beam Copes and Weld AccessHolesRadii of beam copes and weld access holes shall provide a smooth transition free of notches or cutting past the points of tangency between adjacent surfaces and shall meet the surface requirements of 5.15.4.3.5.17.1Weld Access Hole Dimensions. All weld ac-cess holes required to facilitate welding operations shall have a length (A ) from the toe of the weld preparation not less than 1-1/2 times the thickness of the material in which the hole is made. The height (h)of the access hole shall be adequate for depo-sition of sound weld metal in the adjacent plates and provide clearance for weld tabs for the weld in thematerial in which the hole is made, but not less than the thickness of the material. In hot rolled shapes and built-up shapes, all beam copes and weld access holes shall be shaped free of notches or sharp re-entrant corners except that when fillet web-to-flange welds are used in built-up shapes, access holes may terminate perpendicular to the flange. Fillet welds shall not be returned through weld access holes (see Figure 5.2).5.17.2Group 4 and 5 Shapes. For ASTM A6Group 4 and 5 shapes and built-up shapes with web material thickness greater than 1-1/2 in. [40 mm], the thermally cut surfaces of beam copes and weld access holes shall be ground to bright metal and inspected by either MT or PT. If the curved transition portion of weld access holes and beam copes are formed by pre-drilled or sawed holes, that portion of the access hole or cope need not be ground. Weld access holes and beam copes in other shapes need not be ground nor inspected by MT or PT.10/pg. 185Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---11Figure 5.2—Weld Access Hole Geometry (see 5.17.1 [pg. 185])11/pg. 196Copyright American Welding Society Provided by IHS under license with AWS Document provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please callthe Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---12General Notes:For ASTM A 6 Group 4 and 5 shapes and welded built-up shapes with web thickness more than 1-1/2 in. [40 mm], preheat to 150°F [65°C] prior to thermal cutting, grind and inspect thermally cut edges of access hole using MT or PT methods prior to making web and flange splice groove welds.These are typical details for joints welded from one side against steel backing. Alternative joint designs should be considered.Notes:1.Radius shall provide smooth notch-free transition; R ≥ 3/8 in. [10 mm] (Typical 1/2 in. [12 mm]).2.Access hole made after welding web to flange.3.Access hole made before welding web to flange. Weld not returned through hole.4.h min = 3/4 in. [20 mm] or t w (web thickness), whichever is greater.Figure 5.2 (Cont’d)—Weld Access Hole Geometry (see 5.17.1 [pg. 185])12/pg. 196Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---135.22.1Fillet Weld Assembly. The parts to be joined by fillet welds shall be brought into as close contact as practicable. The root opening shall not exceed 3/16in.[5mm] except in cases involving either shapes or plates 3 in. [75 mm] or greater in thickness if, after straightening and in assembly, the root opening cannot be closed sufficiently to meet this tolerance. In such cases, a maximum root opening of 5/16 in. [8 mm]may be used, provided suitable backing is used. Back-materials, or welds using a low-hydrogen process compatible with the filler metal deposited. If the sepa-ration is greater than 1/16 in. [2 mm], the leg of the fillet weld shall be increased by the amount of the root opening, or the contractor shall demonstrate that the required effective throat has been obtained.5.22.1.1Faying Surface. The separation be-tween faying surfaces of plug and slot welds, andof butt joints landing on a backing, shall not exceed 1/16 in. [2 mm]. Where irregularities in rolled shapes occur after straightening do not allow contact within the above limits, the procedure necessary to bring the material within these limits shall be subject to the approval of the Engineer. The use of filler plates shall be prohibited except as specified on the drawings or as specially approved by the Engineer and made in accordance with 2.13.5.22.2PJP Groove Weld Assembly. The parts to be joined by PJP groove welds parallel to the length of the member shall be brought into as close contact as practicable. The root opening between parts shall not exceed 3/16 in. [5 mm] except in cases involving rolled shapes or plates 3 in. [75 mm] or greater in thickness if, after straightening and in assembly, the root opening cannot be closed sufficiently to meet this tolerance. In such cases, a maximum root opening of 5/16 in. [8 mm] may be used, provided suitable back-ing is used and the final weld meets the requirements Tolerance of Joint Dimensions13/pg. 187Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---14for weld size. Tolerances for bearing joints shall be in conformance with the applicable contract specifications.5.22.3Butt Joint Alignment. Parts to be joined at butt joints shall be carefully aligned. Where the parts are effectively restrained against bending due to eccentricity in alignment, the offset from the theoreti-cal alignment shall not exceed 10% of the thickness of the thinner part joined, or 1/8 in. [3 mm], which-ever is smaller. In correcting misalignment in such cases, the parts shall not be drawn in to a greater slope than 1/2 in. [12 mm] in 12 in. [300 mm]. Mea-surement of offset shall be based upon the centerline of parts unless otherwise shown on the drawings.5.22.3.1Girth Weld Alignment (Tubular).Abutting parts to be joined by girth welds shall be carefully aligned. No two girth welds shall be located closer than one pipe diameter or 3 ft [1 m], whichever is less. There shall be no more than two girth welds in any 10 ft [3 m] interval of pipe, except as may be agreed upon by the Owner and Contractor. Radial offset of abutting edges of girth seams shall not exceed 0.2t (where t is the thickness of the thinner member) and the maximum allowable shall be 1/4 in.[6 mm], provided that any offset exceeding 1/8 in.[3mm] is welded from both sides. However, with the approval of the Engineer, one localized area per girth seam may be offset up to 0.3t with a maximum of 3/8 in. [10 mm], provided the localized area is under 8t in length. Filler metal shall be added to this region to provide a 4 to 1 transition and may be added in conjunction with making the weld. Offsets in excess of this shall be corrected as provided in 5.22.3.Longitudinal weld seams of adjoining sections shall be staggered a minimum of 90°, unless closer spacing is agreed upon by the Owner and Fabricator.5.22.4Groove Dimensions5.22.4.1Nontubular Cross-Sectional Variations.With the exclusion of ESW and EGW, and with the exception of 5.22.4.3 for root openings in excess of those permitted in Figure 5.3, the dimensions of the cross section of the groove welded joints which vary from those shown on the detail drawings by more than these tolerances shall be referred to the Engineer for approval or correction.14/pg. 187Copyright American Welding SocietyProvided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---155.22.4.2Tubular Cross-Sectional Variations.Variation in cross section dimension of groove welded joints, from those shown on the detailed drawings,shall be in accordance with 5.22.4.1 except:(1)Tolerances for T-, Y-, and K-connections are included in the ranges given in 3.13.4.(2)The tolerances shown in Table 5.5 apply to CJP tubular groove welds in butt joints, made from one side only, without backing.5.22.4.3Correction. Root openings greater than those permitted in 5.22.4.1, but not greater than twice the thickness of the thinner part or 3/4 in. [20 mm],whichever is less, may be corrected by welding to acceptable dimensions prior to joining the parts by welding.5.22.4.4Engineer’s Approval. Root openings greater than allowed by 5.22.4.3 may be corrected by welding only with the approval of the Engineer.5.22.5Gouged Grooves. Grooves produced by gouging shall be in substantial conformance with groove profile dimensions as specified in Figure 3.3and 3.4 and provisions of 3.12.3 and 3.13.1. Suitable access to the root shall be maintained.15/pgs. 187–188Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---16Figure 5.3—Workmanship Tolerances in Assembly of Groove Welded Joints (see 5.22.4.1 [pg. 187])16/pg. 197Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---17Root Not BackgougedRoot Backgouged in.mm in.mm(1)Root face of joint ±1/162Not limited (2)Root opening ofjoints without backing±1/162+1/16–1/8023Root opening of joints with backing +1/40–1/1662Not applicable (3)Groove angle ofjoint+10°–5°0+10°–5°0General Note: See 5.22.4.2 for tolerances for CJP tubular groove welds made from one side without backing.Figure 5.3 (Cont’d)—Workmanship Tolerances in Assembly of Groove Welded Joints (see 5.22.4.1 [pg. 187])17/pg. 197Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.18Table 5.5Tubular Root Opening Tolerances (see 5.22.4.2 [pg. 187])Root Face of Joint Root Opening of Joints without Steel Backing Groove Angle of Jointin.mm in.mm deg SMAW GMAW FCAW±1/16±1/32±1/16±2±1±2±1/16±1/16±1/16±2±2±2±5±5±5General Note: Root openings wider than allowed by the above tolerances, but not greater than the thickness of the thinner part,may be built up by welding to acceptable dimensions prior to the joining of the parts by welding.18/pg. 194Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---5.23Dimensional Tolerances of WeldedStructural MembersThe dimensions of welded structural members shall conform to the tolerances of (1) the general specifications governing the work, and (2) the special dimensional tolerances in 5.23.1 to 5.23.11.3. (Note that a tubular column is interpreted as a compression tubular member.)5.23.1Straightness of Columns and Trusses. For welded columns and primary truss members, regard-less of cross section, the maximum variation in straightness shall beLengths of less than 30 ft [9 m]:1 mm × No. of meters of total lengthLengths of 30 ft [10 m] to 45 ft [14 m] = 3/8 in. [10 mm]Lengths over 45 ft [15 m]:5.23.2Beam and Girder Straightness (No Cam-ber Specified). For welded beams or girders, regard-less of cross section, where there is no specifiedcamber, the maximum variation in straightness shallbe1 mm × No. of meters of total length5.23.3Beam and Girder Camber (TypicalGirder). For welded beams or girders, other than those whose top flange is embedded in concrete with-out a designed concrete haunch, regardless of cross1/8 in.No. of ft of total length10-------------------------------------------------------×3/8 in. + 1/8 in.No. of ft of total length – 4510--------------------------------------------------------------------×10 mm + 3 mmNo. of meters of total length – 153-------------------------------------------------------------------------------×1/8 in.No. of ft of total length10-------------------------------------------------------×Dimensional Tolerances of Welded Structural Members19/pg. 188Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please callthe Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---1920section, the maximum variation from required cam-ber at shop assembly (for drilling holes for field splices or preparing field welded splices) shall be at midspan,–0, +1-1/2 in. [40mm] for spans ≥100ft[30 m]–0, +3/4 in. [20 mm] for spans < 100 ft [30 m]at supports,0 for end supports± 1/8 [3 mm] for interior supports at intermediate points, –0, + wherea =distance in feet [meters] from inspectionpoint to nearest support S =span length in feet [meters]b =1-1/2 in. [40 mm] for spans ≥ 100 ft [30 m]b =3/4 in. [20 mm] for spans < 100 ft [30 m]See Table 5.6 for tabulated values.5.23.4Beam and Girder Camber (without Designed Concrete Haunch). For members whose top flange is embedded in concrete without adesigned concrete haunch, the maximum variation from required camber at shop assembly (for drilling holes for field splices or preparing field welded splices) shall beat midspan,± 3/4 in. [20 mm] for spans ≥ 100 ft[30 m]± 3/8 in. [10 mm] for spans < 100 ft [30 m]at supports,0 for end supports± 1/8 in. [3 mm] for interior supports at intermediate points, ± where a and S are as defined aboveb =3/4 in. [20 mm] for spans ≥ 100 ft [30 m]b =3/8 in. [10 mm] for spans < 100 ft [30 m]See Table 5.7 for tabulated values.Regardless of how the camber is shown on the detail drawings, the sign convention for the allowable vari-ation is plus (+) above, and minus (–) below, the 4(a)b(1 – a/S)S --------------------------------4(a)b(1 – a/S)S--------------------------------20/pgs. 188–189Copyright American Welding SocietyProvided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---21Table 5.6Camber Tolerance for Typical Girder (see 5.23.3 [pg. 188–189])Camber Tolerance (in inches)a/SSpan 0.10.20.30.40.5≥ 100 ft 9/1611-1/41-7/161-1/2< 100 ft1/41/25/83/43/4Camber Tolerance (in millimeters)a/SSpan 0.10.20.30.40.5≥ 30m 1425343840< 30 m713171920Table 5.7Camber Tolerance for Girderswithout a Designed Concrete Haunch(see 5.23.4 [pg. 188–189])Camber Tolerance (in inches)a/SSpan 0.10.20.30.40.5≥ 100 ft 1/41/25/83/43/4< 100 ft1/81/45/163/83/8Camber Tolerance (in millimeters)a/SSpan 0.10.20.30.40.5≥ 30 m713171920< 30 m468101021/pg. 194Copyright American Welding Society Provided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112, 08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---22detailed camber shape. These provisions also apply to an individual member when no field splices or shop assembly is required. Camber measurements shall be made in the no-load condition.5.23.5Beam and Girder Sweep. The maximum variation in specified sweep at the midpoint shall be1 mm × No. of meters of total lengthprovided the member has sufficient lateral flexibility to permit the attachment of diaphragms, cross-frames, lateral bracing, etc., without damaging the structural member or its attachments.5.23.6Variation in Web Flatness5.23.6.1Measurements. Variations from flatness of girder webs shall be determined by measuring the offset from the actual web centerline to a straight edge whose length is greater than the least panel dimension and placed on a plane parallel to the nomi-nal web plane. Measurements shall be taken prior to erection (see Commentary).5.23.6.2Statically Loaded Nontubular Struc-tures. Variations from flatness of webs having a depth, D, and a thickness, t, in panels bounded by stiffeners or flanges, or both, whose least panel dimension is d shall not exceed the following:Intermediate stiffeners on both sides of webwhere D/t < 150, maximum variation = d/100where D/t ≥ 150, maximum variation = d/80Intermediate stiffeners on one side only of web where D/t < 100, maximum variation = d/100where D/t ≥ 100, maximum variation = d/67No intermediate stiffenerswhere D/t ≥ 100, maximum variation = D/150(See Annex VI for tabulation.)5.23.6.3 Cyclically Loaded Nontubular Struc-tures. Variation from flatness of webs having a depth, D, and a thickness, t, in panels bounded by stiffeners or flanges, or both, whose least panel dimension is d shall not exceed the following: 1/8 in.No. of feet of total length10------------------------------------------------------------×±22/pg. 189Copyright American Welding SocietyProvided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please call the Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---23Intermediate stiffeners on both sides of web Interior girders—where D/t < 150—maximum variation = d/115where D/t ≥ 150—maximum variation = d/92Fascia girders—where D/t < 150—maximum variation = d/130where D/t ≥ 150—maximum variation = d/105Intermediate stiffeners on one side only of web Interior girders—where D/t < 100—maximum variation = d/100where D/t ≥ 100—maximum variation = d/67Fascia girders—where D/t < 100—maximum variation = d/120where D/t ≥ 100—maximum variation = d/80No intermediate stiffeners—maximum variation = D/150(See Annex VII for tabulation.)5.23.6.4 Excessive Distortion. Web distortions of twice the allowable tolerances of 5.23.6.2 or 5.23.6.3shall be satisfactory when occurring at the end of a girder which has been drilled, or subpunched and reamed; either during assembly or to a template for afield bolted splice; provided, when the splice plates are bolted, the web assumes the proper dimensional tolerances.5.23.6.5Architectural Consideration. If archi-tectural considerations require tolerances more restrictive than described in 5.23.6.2 or 5.23.6.3, spe-cific reference must be included in the bid documents.5.23.7 Variation Between Web and Flange Center-lines. For built-up H or I members, the maximum variation between the centerline of the web and the centerline of the flange at contact surface is 1/4 in.[6mm].5.23.8Flange Warpage and Tilt. For welded beams or girders, the combined warpage and tilt of flange shall be determined by measuring the offset at the toe of the flange from a line normal to the plane of the web through the intersection of the centerline of the web with the outside surface of the flange plate. This offset shall not exceed 1% of the total flange width or 1/4 in. [6 mm], whichever is greater, except that 23/pg. 189Copyright American Welding SocietyProvided by IHS under license with AWSDocument provided by IHS Licensee=Shell Services International B.V./5924979112,08/26/2004 23:33:59 MDT Questions or comments about this message: please callthe Document Policy Group at 303-397-2295.--`````,`,,``,`,,```,,,`,``-`-`,,`,,`,`,,`---。

焊接手册

焊接工艺手册第一节焊接的原理一、焊接原理:1.焊锡目的(1)电的接续(使金属与金属相接合,从而形成良好的电的导通)(2)机器的接续(使金属与金属相接合,从而固定两者之间的位置,实现持久的机械连接。

)(3)密闭的效果(通过焊锡可防止没有焊锡的部位进入空气、油、水等杂质)(4)其它(根据金属表面的镀金,可防止氧化处理)2.焊接的原理焊锡借助于助焊剂的作用,经过加热熔化成液态,进入被焊金属的缝隙,在焊接物的表面,形成金属合金使两种金属体牢固地连接在一起,不过焊接并不是通过熔化的焊料将元气件的引脚与焊盘进行简单的粘合,而是焊料中的锡与铜发生了化学反应,形成的金属合金就是焊锡中锡铅的原子进入被焊金属的晶格中生成的一种新的物质,因锡铅两种金属原子的壳层相互扩散,依靠原子间的内聚力使两种金属永久地牢固结合在一起。

如下图是放大1000倍的焊点剖面,这使我们清楚的看到在焊盘与焊料之间确实形成了新的物质,经过研究证明这种新物质是由Cu3Sn和Cu5Sn6。

3.焊接的分类不加热超声波焊接加压焊(加热或不加热)加热到局部熔化接触焊对焊金属焊接手工烙铁焊(锡线)浸焊(锡条)锡焊(母材不熔化、焊料熔化)焊锡波峰焊(锡条)再流焊(锡膏)4.有关焊锡之名词(1)点焊:将导线或元件脚穿过线路板或其它焊锡孔位,单个焊接在铜片位上,一次只焊接一个焊点.(2)贴焊:将零件脚、导线或排梳、排线等表面焊接在线路板其它锡点面上,一次只焊接一个焊点。

(3)拖焊:将排梳或排线穿过线路板锁孔,沿排孔方向进行焊接,一次可焊接多个焊点。

(4)执锡:过锡炉后的机芯板,有少锡、短路等不户锡点,需将其修改成完好锡点,即机芯执锡。

5.焊接必须具备的条件(1)、焊件必须具有良好的可焊性(在焊接时,由于高温使金属表面产生氧化膜,影响材料的可焊性,为了提高可焊性,一般采用表面镀锡、镀铜等措施来防止表面的氧化)(2)、焊件表面必须保持清洁(即使可焊性良好的焊件,由于储存或被污染,都可能在焊件表面产生有害的氧化膜和油污)(3)、要使用合适的助焊剂(不同的焊接工艺,应选择不同的助焊剂)(4)、焊件要加热到适当的温度(不但焊锡要加热到熔化,而且应该同时将焊件加热到能够熔化焊锡的温度)二.焊接的主要方法1. 焊接顺序(1).将烙铁头在含水分的海绵上清理干净,准备焊接:左手拿锡丝,右手握烙铁,进入备焊状态。

焊接常见缺陷及处理书籍

焊接常见缺陷及处理书籍

以下是一些关于焊接常见缺陷及处理的书籍推荐:

1. "Welding Defects and Inspection" by R. S. Parmar

《焊接缺陷与检测》作者:R. S. Parmar

2. "Metallurgy of Welding" by H. K. D. H. Bhadeshia and R. W. K. Honeycombe

《焊接冶金学》作者:H. K. D. H. Bhadeshia和R. W. K. Honeycombe

3. "Welding Handbook, Volume 1: Fundamentals of Welding" by American Welding Society

《焊接手册,卷1:焊接基础》作者:美国焊接学会

4. "Welding Inspection Technology" by J. M. Biukovic

《焊接检测技术》作者:J. M. Biukovic

5. "Welding Metallurgy and Weldability" by John C. Lippold and Roger A. Buchanan

《焊接冶金学与可焊性》作者:John C. Lippold和Roger A. Buchanan

这些书籍将为您提供焊接缺陷和处理的详细知识,并介绍了如何进行焊接检测和质量控制。

请根据您的需求选择适合的书籍来进一步学习。

焊接教材参考文献

焊接教材参考文献公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08][1]中国机械工程学会焊接学会编.焊接手册.第三版.北京:机械工业出版社,2008[2]陈祝年.焊接工程师手册.北京:机械工业出版社,2002[3]左义生.电焊工.北京.中国劳动社会保障出版社,2010[4]张德禄.电焊工(五级)(第二版).北京:中国劳动社会保障出版社,2012[5]宋金虎.焊接方法与设备.大连:大连理工大学出版社,2010[6]刘光云,赵敬党.焊接技能实训教程.北京:石油化工出版社,2009[7]陈祝年.焊接工程师手册.北京:机械工业出版社,2002[8]中国机械工程学会焊接学会.焊接手册.北京:机械工业出版社,2005[9]建设部人事教育司.电焊工.北京:中国建设工业出版社,2005[10]忻鼎乾.电焊工.北京:中国劳动社会保障出版社,2005[11]孙景荣,刘宏.气焊工.北京:化学工业出版社,2005[12]焦万才等.焊工实际操作手册.沈阳:辽宁科学技术出版社,2006[13]王成文.焊接材料手册及工程应用案例.太原:山西科学技术出版社,2004[14]朱玉义.焊工实用技术手册.南京:江苏科学技术出版社,2004[15]张连生.金属材料焊接.北京:机械工业出版社,2006[16]张建勋.现代焊接生产与管理.北京:机械工业出版社,2006[17]尹士科.焊接材料使用基础知识.北京:化学工业出版社,2004[18]顾纪清,阳代军.管道焊接技术. 北京:化学工业出版社,2005[19]蒋迪甘.焊接概论(修订本).北京:机械工业出版社,1987[20]梁桂芳.切割技术手册.北京:机械工业出版社,1997[21]徐继达.金属焊接与切割作业.北京:气象出版社,2002[22]张应力.新编焊工实用手册.北京:金盾出版社,2004[23]雷世明.焊接方法与设备.北京:机械工业出版社,2007[24]王云鹏.焊接结构生产.北京:机械工业出版社,2002[25]中国焊接协会,中国机械工程学会焊接学会,机械工业部哈尔滨焊接研究所.焊工手册.北京:机械工业出版社,2001[26] 中国焊接协会,中国机械工程学会焊接学会焊接培训与资格认证委员会.国际焊工培训.哈尔滨:黑龙江人民出版社,2002[27]中国石油天然气集团公司职业技能鉴定指导中心.电焊工(上、下).东营:中国石油大学出版社,2008[28]张文钺.焊接冶金学(基本原理).北京:机械工业出版社,1990[29]王英杰,金升.金属材料及热处理北京:机械工业出版社,2006[30]谭岭,冯建雨.机械制造技术基础. 北京:化学工业出版社,2006[31]李继三.电焊工职业技能鉴定教材(初级、中级、高级).北京:中国劳动出版社,1996[32]技工学校机械类通用教材审编委员会.焊工工艺学.北京:机械工业出版社,2007[33] 张文钺.焊接冶金学.北京:机械工业出版社,1990[34]英若菜.熔焊原理及金属材料焊接.北京:机械工业出版社,2006[35]张梅春.金属熔化焊基础. 北京:化学工业出版社,2002[36]张文钺.金属熔焊原理及工艺.北京:机械工业出版社,1980[37]张文钺.焊接传热学.北京:机械工业出版社,1989[38]英若菜.金属熔化焊基础.北京:机械工业出版社,2004[39]李淑华,王申.焊接技师技术问答.北京:国防工业出版社,2005[40]杨松.锅炉压力容器焊接技术培训教材.北京:机械工业出版社,2005[41]周雅莺.电焊工.北京:中国劳动社会保障出版社,2004[42]张应立.新编焊工实用手册.北京:金盾出版社,2006[43]王洪军.焊工技师必读.北京:人民邮电出版社,2005[44]雷世明.焊接方法与设备.北京:机械工业出版社,2005[45]吴树雄.电焊条使用指南.北京:化学工业出版社,2003[46]机械工业职业技能鉴定指导中心编.电焊工技术(高级).北京:机械工业出版社,2002[47]机械工业职业技能鉴定指导中心编.电焊工技术(中级).北京:机械工业出版社,2004[48]周振丰,张文钺.焊接冶金学与金属焊接性.北京:机械工业出版社,1988[49]董若璟.冶金原理.北京:机械工业出版社,1980[50]李亚江.金属焊接性基础.北京:机械工业出版社,2011[51]王长忠.高级焊工工艺.北京:中国劳动社会保障出版社,2006[52]王长忠.高级焊工技能训练.北京:中国劳动社会保障出版社,2006。

焊接工艺指导书、焊接规程与焊接技术资料全

焊接工艺指导书焊接工艺评定焊接规程焊接作业指导书焊接技术实用资料第一部分焊接工艺评定的使用管理&焊接工艺规程的编制一、焊接工艺评定的有关概念二、焊接工艺评定及使用管理程序三、焊接工艺评定变素及其评定规则四、如何阅读焊接工艺评定报告五、如何编制焊接工艺规程一、焊接工艺评定的有关概念1、焊接工艺评定的定义和目的2、消除焊接工艺评定认识上误区:3、“焊接性能”与“焊接性”4、“焊接性能试验”与“焊接工艺评定”5、“焊缝”与“焊接接头”6、“焊接工艺评定”与“焊工技能考试”7、焊接工艺评定的基本条件8、常用焊接工艺评定标准:JB4708-2000《钢制压力容器焊接工艺评定》GB50236-98《现场设备、工业管道焊接工程施工及验收规》第4章劳部发1996[276]号《蒸汽锅炉安全监察规程》附录IJGJ81-2000《建筑钢结构焊接技术规程》第5章GB128-90《立式圆筒形钢制焊接油罐施工及验收规》附录一ASME第IX卷《焊接与钎焊》二、焊接工艺评定及使用管理程序1、焊接工艺评定程序(1)焊接工艺评定立项(2)焊接工艺评定委托(3)编制焊接工艺指导书(WPI)并批准(4)评定试板的焊接(5)评定试板的检验焊接工艺评定失败,重新修改焊接工艺指导书,重复进行上述程序。

(6)编写焊接工艺评定报告(PQR)并批准2、焊接工艺评定文件的使用与管理(1)焊接工艺评定文件的受控登记。

(2)焊接工艺评定的有效版本及换版转换。

(3)每季度编制焊接工艺评定文件的有效版本目录。

(4)保证现场工程和产品的焊接工艺评定的覆盖率为100%。

(5)焊接工艺评定文件作为公司的一项焊接技术储备,属于公司重要技术文件,应妥善保管。

三、焊接工艺评定变素及其评定规则1、焊接工艺评定的主要变素:试件形式母材类别焊接方法焊接工艺因素焊后热处理种类及参数母材厚度焊缝熔敷金属厚度四、如何阅读焊接工艺评定报告1、如何认识焊接工艺评定报告的作用(1)焊接工艺评定报告的合法性:(2)焊接工艺评定报告的有效性:(3)焊接工艺评定报告及焊接工艺规程的局限性:(4)焊接工艺评定报告是一种必须由企业焊接责任工程师和总工程师签字的重要质保文件,也是技术监督部门和用户代表审核施工企业质保能力的主要依据之一。

焊接手册

1焊接概述1.1 焊接的定义被焊工件的材质(同种或异种),通过加热或加压或两者并用,并且用或不用填充材料,使工件的材质达到原子(分子)间的结合而形成永久性连接的工艺过程称为焊接(Welding)。

随着现代工业生产的需要和科学技术的蓬勃发展,焊接技术进步很快,到现在焊接方法已发展到数十种之多。

为了能正确选择和使用各种焊接方法,必须了解焊接的物理本质、它们的分类、基本特点和使用范围。

1.2 焊接过程的物理本质焊接促使原子或分子之间产生结合和扩散的方法是加热或加压,或者两者并用。

两材料原子之间不能产生结合和扩散的主要原因是材料的连接表面有氧化膜、水、和油等吸附层以及两材料原子之间尚未达到产生结合力的距离,对金属而言该距离约为3~5À(1À=10-7mm)。

焊接时,加压可以破坏连接表面的氧化膜,产生塑性变形以增加接触面,使原子间达到产生结合力和扩散的条件;加热的目的是使接触面的氧化膜破坏,降低塑性变形阻力,增加原子振动能,促进再结晶、扩散、化学反应等过程。

一般只需要加热达塑性状态或熔化状态。

对金属材料,加热温度越高,实现焊接所需的压力越小,当达到熔化温度时,可以不需要加压。

1.3 焊接方法的分类金属的焊接,按其工艺过程的特点分有熔焊、压焊和钎焊三大类,见表1—3—1。

熔焊在连接部位需加热至熔化状态,一般不加压;压焊必须施加压力,加热是为了加速实现焊接;钎焊时母材不熔化,只熔化起连接作用的填充材料(钎料)。

1.4 常用焊接方法基本特点与应用表1-4-1简要地介绍了本单位常用金属焊接方法的原理、特点及使用范围。

1.5 焊缝符号1.5.1 基本符号焊缝的基本符号见表1-5-1表1—3—1 焊接方法分类(注:常见的栓钉焊属于熔焊加压焊。

)表1-4-1 常用焊接方法基本特点与应用表1-4-1续等离子弧焊利用气体(多为Ar)和特殊装置压缩电弧获得高能量密度的等离子弧进行焊接,电极有钨极和熔化极两种具有Ar弧焊的一些特点,但等离子弧温度很高,穿透能力强,可正面一次焊透双面成形.电弧挺度好可压缩成束状焊微型件一次焊透厚度在0.025~6.4mm,低碳钢8mm以内,也适用于焊接微小精密构件气体保护CO2气体保护焊用二氧化碳保护,用焊丝做电极的弧焊热量较集中,热影响区小,变形小,成本低,生产率高,易于操作.飞溅较大,焊缝成形不够美观,余高大,设备较复杂,须避风适用于1.6mm以上由低碳钢、低合金钢制造的各种金属结构等离子弧焊利用气体(多为Ar)和特殊装置压缩电弧获得高能量密度的等离子弧进行焊接,电极有钨极和熔化极两种具有Ar弧焊的一些特点,但等离子弧温度很高,穿透能力强,可正面一次焊透双面成形.电弧挺度好可压缩成束状焊微型件一次焊透厚度在0.025~6.4mm,低碳钢8mm以内,也适用于焊接微小精密构件电渣焊利用电流通过熔渣产生的电阻热熔化金属进行焊接,可熔化的金属电极有丝状和板状两种直缝须立焊,任何厚度不开坡口一次焊成,生产率高,但热影响区宽、晶粒粗大,易生成过热组织,焊后须正火处理改善接头组织和性能适用于厚度25mm以上的重大型机件的焊接,直焊碳素钢、合金钢熔化加压焊栓钉焊(也叫螺柱焊)引弧与焊条电弧焊相似,先将栓钉的尖端与钢结构接触,通过强大焊接电流,短路,瞬间达到高温,焊枪中磁力提升栓钉、引弧、产生熔池;之后,立即释放磁力,利用弹簧使栓钉压入熔池,断电后冷却形成接头.栓钉提升高度在焊枪中提前调定加热过程是稳定的电弧燃烧过程,为了防止空气侵入溶池,恶化接头质量,要采用陶瓷环保护.焊接质量可靠,效率高,无烟雾弧光,劳动条件好在钢-混凝土结构,为了提高钢构件与混凝土间的结合力,多采用此焊接方法.也可焊接固定小器具的受柄、支脚用螺柱等.可焊材料有碳钢、高碳钢、低合金高强度钢、不锈钢和铝合金表1-5-1 焊缝的基本符号序号名称示意图符号1卷边焊缝①(卷边完全熔化)2 I 形焊缝3 V 形焊缝4 单边V形焊缝5 带钝边V形焊缝带钝边单边V形6焊缝7 带钝边U形焊缝8 带钝边J形焊缝9 封底焊缝10 角焊缝11 塞焊缝或槽焊缝12 点焊缝13 缝焊缝①不完全熔化的焊缝用I形焊缝表示,并加注焊缝有效厚度。

焊接技术人员培训手册

1焊接技术人员培训手册1.1焊接工艺评定的使用管理&焊接工艺规程的编制1.1.1焊接工艺评定的有关概念1、焊接工艺评定的定义和目的2、消除焊接工艺评定认识上误区:3、“焊接性能”与“焊接性”4、“焊接性能试验”与“焊接工艺评定”5、“焊缝”与“焊接接头”6、“焊接工艺评定”与“焊工技能考试”7、焊接工艺评定的基本条件8、常用焊接工艺评定标准:4708-2000《钢制压力容器焊接工艺评定》50236-98《现场设备、工业管道焊接工程施工及验收规范》第4章劳部发1996[276]号《蒸汽锅炉安全监察规程》附录I81-2000《建筑钢结构焊接技术规程》第5章128-90《立式圆筒形钢制焊接油罐施工及验收规范》附录一第卷《焊接与钎焊》1.1.2焊接工艺评定及使用管理程序1、焊接工艺评定程序(1)焊接工艺评定立项(2)焊接工艺评定委托(3)编制焊接工艺指导书()并批准(4)评定试板的焊接(5)评定试板的检验焊接工艺评定失败,重新修改焊接工艺指导书,重复进行上述程序。

(6)编写焊接工艺评定报告()并批准2、焊接工艺评定文件的使用与管理(1)焊接工艺评定文件的受控登记。

(2)焊接工艺评定的有效版本及换版转换。

(3)每季度编制焊接工艺评定文件的有效版本目录。

(4)保证现场工程和产品的焊接工艺评定的覆盖率为100%。

(5)焊接工艺评定文件作为公司的一项焊接技术储备,属于公司重要技术机密文件,应妥善保管。

1.1.3焊接工艺评定变素及其评定规则1、焊接工艺评定的主要变素:试件形式母材类别焊接方法焊接工艺因素焊后热处理种类及参数母材厚度焊缝熔敷金属厚度1.1.4如何阅读焊接工艺评定报告1、如何认识焊接工艺评定报告的作用(1)焊接工艺评定报告的合法性:(2)焊接工艺评定报告的有效性:(3)焊接工艺评定报告及焊接工艺规程的局限性:(4)焊接工艺评定报告是一种必须由企业焊接责任工程师和总工程师签字的重要质保文件,也是技术监督部门和用户代表审核施工企业质保能力的主要依据之一。

焊接手册

各种位置的焊接方法平焊平焊时,由于焊缝处在水平位置,熔滴主要靠自重自然过渡,所以操作比较容易,允许用较大直径的焊条和较大的电流,故生产率高。

如果参数选择及操作不当,容易在根部形成未焊透或焊瘤。

运条及焊条角度不正确时,熔渣和铁水易出现混在一起分不清的现象,或熔渣超前形成夹渣。

平焊又分为平对接焊和平角接焊。

1.平对接焊(1)不开坡口的平对接焊当焊件厚度小于6mm时,一般采用不开坡口对接。

焊接正面焊缝时,宜用直径为3~4mm的焊条,采用短弧焊接,并应使熔深达到板厚的2/3,焊缝宽度为5~8mm,余高应小于1.5mm,如图2-1所示。

1对不重要的焊件,在焊接反面的封底焊缝前,可不必铲除焊根,但应将正面焊缝下面的熔渣彻底清除干净,然后用3mm焊条进行焊接,电流可以稍大些。

焊接时所用的运条方法均为直线形,焊条角度如图2-2所示。

在焊接正面焊缝时,运条速度应慢些,以获得较大的熔深和宽度;焊反面封底焊缝时,则运条速度要稍快些,以获得较小的焊缝宽度。

图2-2平面对接焊的焊条角度运条时,若发现熔渣和铁水混合不清,即可把电弧稍微拉长一些,同时将焊条向前倾斜,并往熔池后面推送熔渣,随着这个动作,熔渣就被推送到熔池后面去了,如图2-3所示。

222图2-3 推送熔渣的方法3214图2-4 对接多层焊(2)开坡口的平对接焊当焊件厚度等于或大于6mm 时,因为电弧的热量很难使焊缝的根部焊透,所以应开坡口。

开坡口对接接头的焊接,可采用多层焊法(图2-4)或多层多道焊法(图2-5)。

3123456789101112图2-5 对接多层多道焊多层焊时,对第一层的打底焊道应选用直径较小的焊条,运条方法应以间隙大小而定,当间隙小时可用直线形,间隙较大时则采用直线往返形,以免烧穿。

当间隙很大而无法一次焊成时,就采用三点焊法(图2-6)。

先将坡口两侧各焊上一道焊缝(图2-6中1、2),使间隙变小,然后再进行图2-6中缝3的敷焊,从而形成由焊缝1、2、3共同组成的一个整体焊缝。

TIG焊接的准备和操作

1.焊机的准备和操作1-1焊机的操作顺序表示标准焊机的准备。

1-2安全保护器具的使用进行焊接作业之前需要正确佩戴安全保护器具。

与安全相关的环境测定及佩戴安全保护器具的要求基准在JIS中有明确规定。

在购买或佩戴时要确认是否符合安全规格。

初期设定焊接法设定(直流・脉冲・交流)配電箱开关ON焊枪的选择(水冷・风冷)电源开关ON气体供給将气体开关置于检查一侧,调整气体流量将气体供给开关置于焊接一侧焊枪开关ON,开始焊接连接用焊炬选择开关选择“水冷焊炬”时,通过内藏在焊接电源中的流量开关使保护功能生效。

当冷却水不循环流动时焊炬开关就不会ON,从而防止了焊炬烧损。

提前送气・滞后送气时间,上坡・下坡时间、焊接方法的选择等根据所使用的电源而定。

请阅读所使用焊接电源的使用说明书。

1-4气体检查(检气)在焊接电源的前面板设有“气体检查”开关。

按下「气体检查」开关可以打开气阀而且焊炬上不带有输出电压。

1-5焊炬开关的操作半自动焊接和自动焊接虽有若干的不同点,但在通常的手工焊接中容易看到熔池,而且为了提高气体保护性,注重前进角度。

70°~80°焊炬焊接方向I型对接焊焊炬焊缝(母材)90°40°~45°T型角焊接1-7熔池的观察方法引弧后,当看到电弧的中心部时会出现母材熔化闪光的部分。

此部分就是熔池,电流越大熔池也迅速变大。

保持熔池的大小一定进行焊接时会得到均匀的焊缝外观。

熔池熔池大电流时小电流时1-8手持焊炬的方法1-9钨极电极的形状钨极的端部形状对焊接结果有着很大的影响要充分注意。

端部尖锐圆形端部台形端部电流过大母材・填充焊丝先端の(直流)(交流)(交流)附着不纯物质の汚れ溶け切り1-10电极干伸长钨电极稍微从喷嘴端部出来一点。

如果看不到电极头部的话操作会不方便同时易使喷嘴受热熔化。

或者如果电极过长时保护效果会变差易氧化从而导致焊接不良的发生。

干伸长的标准电极的2~3倍3~5m m 约5m m5~7m m1-11电极—母材间距离焊接的熟练程度是能够保持电极-母材一定间距离的重点。

焊接人员常用电子书目录介绍

焊接人员常用电子书目录介绍焊接人员常用电子书目录介绍一、焊接理论(材料学,金属学、冶金学、结构设计、失效分析):◆《金属材料学》◆《材料科学基础》◆《焊接冶金学》◆《焊接冶金原理》◆《钢的物理冶金学》◆《不锈钢焊接冶金》◆《结构钢的焊接低合金钢的性能及冶金学》◆《焊接理论及原理》◆《金属学原理》◆《焊接金相分析》◆《彩色金相图谱》◆《金相分析基础》◆《焊接金相图谱》◆《焊接区断口金相分析》◆《金属硬度检测技术手册》◆《硬度知识与金属工艺》◆《焊接工艺学》◆《焊接检验工艺学》◆《金属工艺学》◆《中级电焊工工艺学》◆《化工焊工工艺学》◆《金属学与热处理》◆《焊接结构分析》◆《焊接结构及生产设计》◆《防止焊接应力与变形》◆《焊接结构设计》◆《电弧焊基础》◆《工程材料与热加工基础》◆《熔焊原理及金属材料焊接》◆《金属力学性能试验》◆《焊接断裂力学》◆《焊接结构疲劳断裂与寿命预测》◆《焊接工艺与失效分析》◆《焊接结构的断裂行为及评定》◆《焊接工程综合试验技术》◆《焊接结构强度和断裂》◆《金属焊接缺陷及其防止》◆《焊接组织性能与质量控制》二、焊接方法(操作、工艺、特殊材料、维修):◆《看图学电弧焊》◆《电焊工入门与技巧》◆《焊接操作实例》◆《焊工操作实务》◆《焊工生产实习》◆《焊接实训指导》◆《电焊工操作技术要领图解》◆《气焊工操作技术要领图解》◆《最新手工电弧焊技术培训》◆《焊工操作技能考试手册(初级)》◆《焊工操作技能考试手册(中级)》◆《全国焊工技能竞赛理论试题集》◆《袖珍焊工手册》◆《特种焊接工基本技术》◆《高级电焊工技术》◆《日本焊工培训教材》◆《单面焊双面成形技术》◆《焊接技术与高招》◆《气焊工操作技术指南》◆《气体保护焊技术问答》◆《气体保护焊工艺和设备》◆《钨极氩弧焊提高质量的途径》◆《电阻焊理论与实践》◆《火电建设焊接技术》◆《电力焊接技术管理》◆《制造技术工程实训》◆《电焊工》◆《压力焊》◆《二氧化碳气体保护法》◆《气体保护焊工艺及应用》◆《焊接工艺500问》◆《焊工手册埋弧焊·气体保护焊·电渣焊》◆《不锈钢及蚀耐热合金焊接100问》◆《双相不锈钢》◆《不锈钢焊接》◆《钎焊技术及应用》◆《钎焊与胶结》◆《异种金属焊接技术指南》◆《异种难焊材料的焊接及应用》◆《有色金属焊接》◆《焊条电弧堆焊应用实例》◆《阀门堆焊技术》◆《特种焊接技术及应用》◆《特种焊接新技术实用手册》◆《特种工程材料焊接》◆《复合材料的焊接》◆《铸钢铸铁焊接要点》◆《铸铁焊接冶金与工艺》◆《焊接制造与维修问答》◆《维修焊接》◆《焊接结构设计、制造与焊接生产自动化新技术实用手册》◆《智能化焊接技术》◆《焊接过程现代控制技术》◆《表面工程》◆《机械手-理论及应用》◆《计算机辅助焊接技术》◆《激光加工技术》◆《高功率激光加工及其应用》◆《焊接百科全书英文版》◆《材料专业英语译写教程》三、焊接材料:◆《焊丝选用指南》◆《国内外焊条简明手册》◆《电焊条基本知识》◆《电焊条手册》◆《电焊条选用指南》(第三版)◆《焊接材料选用指南》◆《焊接材料实用知识》◆《国内外焊丝焊剂简明手册》◆《药芯焊丝》◆《焊接材料手册及工程应用案例》◆《焊接质量与焊条使用》◆《电焊条研制技术》◆《焊接材料研制理论与技术》◆《高温金属材料的性能、强度设计及工程应用》◆《神钢焊材手册》(2004英文版)◆天泰公司的《焊材的選用手冊》2005版◆《焊接材料国家标准》◆《焊接材料国外标准摘要》四、焊接相关(工装设计、切割、热处理、防腐、探伤,考试):◆《焊接工装设计基础》◆《焊接工装夹具及变位机械——性能·设计·选用》◆《焊接夹具》◆《焊接机械装配图册》◆《汽车装焊技术及夹具设计》◆《腐蚀与防护全书-耐热钢和高温合金》◆《腐蚀与防护全书》◆《管道防腐蚀技术》◆《热喷涂技术》◆《不锈钢表面处理技术》◆《切割技术手册》◆《金属焊接与切割作业》◆《焊接与切割操作技能》◆《焊接检验》◆《钣金技术手册》◆《钢的热处理》◆《最新焊接与切割新技术、新工艺与应用技术标准实用手册》◆《国际焊接工程师培训教程》◆《最新版国际焊接工程师培训教材及考试要求》◆《无损检测导论》◆《射线检测基础讲座》◆《焊接结构现代无损检测技术》◆《无损探伤工必读》◆《超声波探伤》◆《无损检测诊断现场实用技术》◆《无损检测手册》◆《美国无损检测手册渗透卷》◆《美国无损检测手册磁粉卷》◆《美国无损检测手册电磁卷》◆《美国无损检测手册超声卷(上册)》◆《美国无损检测手册超声卷(下册)》◆《美国超声波检测手册》◆《无损检测标准汇编2006版》◆《ASME无损检测全集》五、中国国家标准:◆GB/T 3375-1994《焊接术语》◆GB 324-88 《焊缝符号表示方法》◆GB/T 19804-2005《焊接结构的一般尺寸公差》◆GB/T 5117-1995《碳钢焊条》◆GB/T 983-1995《不锈钢焊条》◆GB 150-1998 《钢制压力容器》◆GB 150-1998 《钢制压力容器标准释义》◆JB 4708-2000 《钢制压力容器焊接工艺评定》◆JB 4709-2007《钢制压力容器焊接规程》◆JB/T 4745-2002 《钛制焊接容器》◆GB 50205-2001 《钢结构施工质量验收规范》◆GB/T 8110-1995 《气体保护焊用碳钢、低合金钢焊丝》◆GB/T5293-99 《埋弧焊用碳钢焊丝和焊剂》◆GB 13814-92《镍及镍合金焊条》◆GB/T 6417.1-2005 《金属熔化焊接头缺欠分类及说明》◆GB/T 19418-2003 《钢的弧焊接头缺陷》◆GB 9448-1999 《焊接与切割安全》◆GB/T 19805-2005 《焊接操作工技能评定》◆GB/T 15169-2003 《钢熔化焊焊工技能评定》◆GB/T 2975-1998 《钢及钢产品力学性能试验取样位置及试样制备》◆GB2649-89《焊接接头机械性能试验取样方法》◆GB2652-89 《焊缝及熔敷金属拉伸试验方法》◆GB2653-89 《焊接接头弯曲及压扁试验方法》◆GB2654-89 《焊接接头及堆焊金属硬度试验方法》◆《中国船级社材料与焊接规范》◆《机械工业基础标准应用手册》◆《焊接相关标准汇编》六、焊接国际标准:◆《ASMEⅠ动力锅炉建造》(2004中文版)◆《ASME ⅡA篇铁基材料》(2004中文版)◆《ASME ⅡB篇非铁基材料》(2004中文版)◆《ASME ⅡC篇焊条、焊丝及填充金属》(2004中文版)◆《ASME ⅡD篇性能》(2004中文版)◆《ASME V 无损检测》(2004中文版)◆《ASME Ⅷ第1册压力容器建造规则》(2004中文版)◆《ASME Ⅷ第2册压力容器建造另一规则》(2004中文版)◆《ASME Ⅷ第3册高压容器建造》(2004中文版)◆《ASME IX焊接和钎焊评定标准》(2004中文版)◆《ASME-IX 焊接和钎焊评定标准》(2007英文版)◆《ASME 规范案例(锅炉及压容器)》(2004中文版)◆《ASME B16.5 管法兰和法兰管件》(2003 中文版)◆《ASME B31.1 动力管道》(中文版)◆《AWS D1.1-2000 美国钢结构焊接规范》(中文版)◆《AWS D1.1-2006 美国钢结构焊接规范》(英文版)◆《焊接外观检验工作手册-AWS美国焊接学会》(中文版)七、焊接手册:◆《焊接手册第2卷材料的焊接》◆《焊接手册第4卷金属及其焊接性》◆《焊接手册共三册》◆《焊接工程师手册》◆《焊接工艺评定手册》◆《焊接数据资料手册》◆《工程焊接实用手册》◆《焊接材料、工艺及设备手册》◆《焊接材料手册》◆《焊接工艺人员手册》◆《钎焊手册》◆《软钎焊手册》◆《焊接工程手册》◆《现代焊接技术手册》◆《实用焊接手册》◆《实用焊工手册》◆《焊工技师手册》◆《简明钎焊工手册》◆《焊接技术手册》◆《热处理工程师手册》◆《热处理技术数据手册》◆《简明金属热处理工手册》◆《热加工手册》◆《金属热处理标准应用手册》(第二版)◆《机械设计手册(最新版), 全6册》◆《机械设计手册焊接卷》◆《机械设计手册第3篇焊接结构》◆《AWS焊接手册第一卷焊接基础》八、焊接设备:◆《现代弧焊控制》◆《弧焊电源》◆《焊接设备的工作原理与维修》◆《焊接设备故障分析与排除方法》◆《弧焊电源及智能控制》◆《弧焊电源及其数字化控制》◆《焊接电工》◆《松下电焊机维修手册》◆《松下YC-TSP系列氩弧焊机维修指南》◆《松下YC-150TM 焊机维修指南》◆《唐山松下KR系列CO2/MAG维修指南》◆《唐山松下焊机维修指南(修正版)》◆《CO2焊接设备原理与调试》◆《KUKA机器人操作学习手册》◆《ABB机器人培训手册》◆《CO2/MAG焊机选购指南》九、化工设备:◆《石油化工厂实用材料手册》◆《石油炼厂设备》◆《化工设备设计全书---15本》◆《化工设备设计手册》◆《化工容器及设备简明设计手册》◆《化工容器及设备》◆《石油化工设备设计便查手册》◆《工业管道施工安装工艺手册》◆《管道安装技术实用手册》◆《管道防腐蚀技术》◆《石油化工工程师实用技术手册》◆《石油化工装置工艺管道安装设计施工图册》◆《化工工程建设监理实用手册》◆《大型化肥装置基础资料汇编》十、压力容器:◆《压力容器手册》◆《压力容器安全技术监察规程》◆《压力容器设计工程师培训教程》◆《压力容器工程师设计指南》◆《压力容器设计指导手册上册》◆《压力容器设计指导手册下册》◆《压力容器的设计》◆《工程压力容器设计与计算》◆《钢制压力容器焊接工艺》◆《锅炉压力容器焊接技术及焊工问答》◆《锅炉压力容器压力管道焊接安全技术》◆《锅炉压力容器无损检测》◆《压力容器检验及无损检测》◆《压力容器腐蚀与控制》◆《压力容器制造和修理》◆《压力容器缺陷评定》◆《压力容器裂纹解决方案》◆《承压设备失效分析与处理》◆《压力容器用材料及热处理》◆《压力容器焊后热处理技术》◆《最新压力容器优化设计与制造工艺及无损检测实用手册》◆《压力容器与化工设备设计制造新技术及质量安全控制标准》◆《压力容器制造单位质量保证人员培训考核教材及习题2006版》◆《承压设备无损检测责任工程师工作指南》◆《锅炉技术问答1100题(上、下册)》◆《欧盟承压设备实用指南》十一、钢结构:◆《钢结构基本原理》◆《钢结构焊接制造》◆《钢结构检测》◆《钢结构制作安装技术实用手册》◆《钢结构工程技术手册》◆《建筑安装工程焊接实用手册》十二、材料手册:◆《最新实用金属材料手册》◆《火力发电厂金属材料手册》◆《火电工程调试技术手册金属卷》◆《实用机械工程材料手册》◆《压力容器材料实用手册碳钢及合金钢》◆《压力容器材料实用手册特种材料》◆《锅炉与压力容器常用金属材料手册》◆《世界钢号对照手册》◆《钢铁材料手册第1卷碳素结构钢》◆《钢铁材料手册第2卷低合金高强度钢》◆《钢铁材料手册第3卷优质碳素结构钢》◆《钢铁材料手册第4卷合金结构钢》◆《钢铁材料手册第5卷不锈钢》◆《钢铁材料手册第6卷耐热钢》◆《钢铁材料手册第7卷工具钢》◆《钢铁材料手册第8卷弹簧钢》◆《钢铁材料手册第9卷轴承钢》◆《钢铁材料手册第10卷精密合金类材料》◆《不锈钢资料手册》◆《不锈钢实用手册》不锈钢实用手册》◆《T91-P91钢手册》◆《国内外五金手册》◆《常用钢材选用手册》◆《中国工业材料大典》。

焊接教材参考文献

焊接教材参考文献公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08][1]中国机械工程学会焊接学会编.焊接手册.第三版.北京:机械工业出版社,2008[2]陈祝年.焊接工程师手册.北京:机械工业出版社,2002[3]左义生.电焊工.北京.中国劳动社会保障出版社,2010[4]张德禄.电焊工(五级)(第二版).北京:中国劳动社会保障出版社,2012[5]宋金虎.焊接方法与设备.大连:大连理工大学出版社,2010[6]刘光云,赵敬党.焊接技能实训教程.北京:石油化工出版社,2009[7]陈祝年.焊接工程师手册.北京:机械工业出版社,2002[8]中国机械工程学会焊接学会.焊接手册.北京:机械工业出版社,2005[9]建设部人事教育司.电焊工.北京:中国建设工业出版社,2005[10]忻鼎乾.电焊工.北京:中国劳动社会保障出版社,2005[11]孙景荣,刘宏.气焊工.北京:化学工业出版社,2005[12]焦万才等.焊工实际操作手册.沈阳:辽宁科学技术出版社,2006[13]王成文.焊接材料手册及工程应用案例.太原:山西科学技术出版社,2004[14]朱玉义.焊工实用技术手册.南京:江苏科学技术出版社,2004[15]张连生.金属材料焊接.北京:机械工业出版社,2006[16]张建勋.现代焊接生产与管理.北京:机械工业出版社,2006[17]尹士科.焊接材料使用基础知识.北京:化学工业出版社,2004[18]顾纪清,阳代军.管道焊接技术. 北京:化学工业出版社,2005[19]蒋迪甘.焊接概论(修订本).北京:机械工业出版社,1987[20]梁桂芳.切割技术手册.北京:机械工业出版社,1997[21]徐继达.金属焊接与切割作业.北京:气象出版社,2002[22]张应力.新编焊工实用手册.北京:金盾出版社,2004[23]雷世明.焊接方法与设备.北京:机械工业出版社,2007[24]王云鹏.焊接结构生产.北京:机械工业出版社,2002[25]中国焊接协会,中国机械工程学会焊接学会,机械工业部哈尔滨焊接研究所.焊工手册.北京:机械工业出版社,2001[26] 中国焊接协会,中国机械工程学会焊接学会焊接培训与资格认证委员会.国际焊工培训.哈尔滨:黑龙江人民出版社,2002[27]中国石油天然气集团公司职业技能鉴定指导中心.电焊工(上、下).东营:中国石油大学出版社,2008[28]张文钺.焊接冶金学(基本原理).北京:机械工业出版社,1990[29]王英杰,金升.金属材料及热处理北京:机械工业出版社,2006[30]谭岭,冯建雨.机械制造技术基础. 北京:化学工业出版社,2006[31]李继三.电焊工职业技能鉴定教材(初级、中级、高级).北京:中国劳动出版社,1996[32]技工学校机械类通用教材审编委员会.焊工工艺学.北京:机械工业出版社,2007[33] 张文钺.焊接冶金学.北京:机械工业出版社,1990[34]英若菜.熔焊原理及金属材料焊接.北京:机械工业出版社,2006[35]张梅春.金属熔化焊基础. 北京:化学工业出版社,2002[36]张文钺.金属熔焊原理及工艺.北京:机械工业出版社,1980[37]张文钺.焊接传热学.北京:机械工业出版社,1989[38]英若菜.金属熔化焊基础.北京:机械工业出版社,2004[39]李淑华,王申.焊接技师技术问答.北京:国防工业出版社,2005[40]杨松.锅炉压力容器焊接技术培训教材.北京:机械工业出版社,2005[41]周雅莺.电焊工.北京:中国劳动社会保障出版社,2004[42]张应立.新编焊工实用手册.北京:金盾出版社,2006[43]王洪军.焊工技师必读.北京:人民邮电出版社,2005[44]雷世明.焊接方法与设备.北京:机械工业出版社,2005[45]吴树雄.电焊条使用指南.北京:化学工业出版社,2003[46]机械工业职业技能鉴定指导中心编.电焊工技术(高级).北京:机械工业出版社,2002[47]机械工业职业技能鉴定指导中心编.电焊工技术(中级).北京:机械工业出版社,2004[48]周振丰,张文钺.焊接冶金学与金属焊接性.北京:机械工业出版社,1988[49]董若璟.冶金原理.北京:机械工业出版社,1980[50]李亚江.金属焊接性基础.北京:机械工业出版社,2011[51]王长忠.高级焊工工艺.北京:中国劳动社会保障出版社,2006[52]王长忠.高级焊工技能训练.北京:中国劳动社会保障出版社,2006。

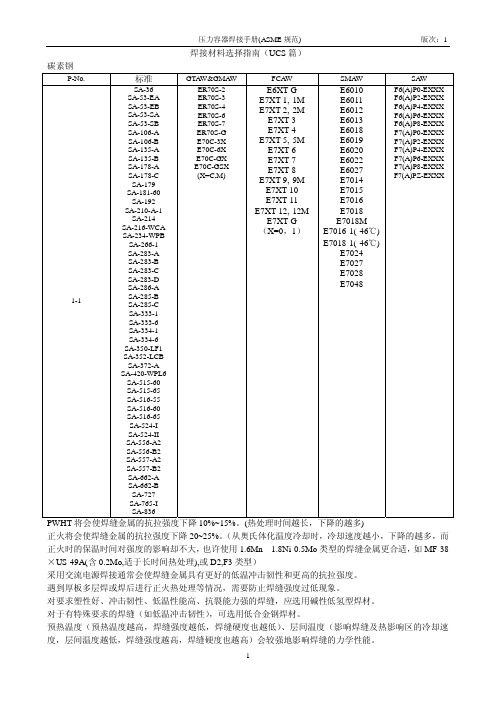

ASME焊接材料选择指南

压力容器焊接手册(ASME 规范)

版次:1

碳素钢 P-No. 标准

SA-105 SA-106-C SA-181-70 SA-210-C SA-216-WCB SA-216-WCC SA-234-WPC SA-266-2 SA-226-3 SA-266-4 SA-299 SA-350-LF2 SA-372-B SA-455 SA-508-1 SA-508-1A SA-515-70 SA-516-70 SA-537-1 SA-541-1 SA-541-1A SA-556-C2 SA-557-C2 SA-587 SA-662-C SA-737-B SA-738-A SA765-II GTAW&GMAW ER70S-2 ER70S-3 ER70S-4 ER70S-6 ER70S-7 ER70S-G E70C-3X E70C-6X E70C-GX E70C-GSX (X—C,M) FCAW SMAW SAW F7(A)P0-EXXX F7(A)P2-EXXX F7(A)P4-EXXX F7(A)P6-EXXX F7(A)P8-EXXX F7(A)PZ-EXXX

ER70S-A1 ER80S-D2

E8XT1-A1,-A1M E7XT5-A1,-A1M

3-1 (C-0.5Mo)

E7010-A1 E7011-A1 E7015-A1 E7016-A1 E7018-A1 E7020-A1 E7028-A1

F7A(P)X-EX-A1 F8A(P)X-EX-A2 F8A(P)X-EX-A3

/

EXXTX-B1

3-1 (0.5Cr-0.5Mo)

SA-335-P2 SA-369-FP2 SA-387-2-1

E8016-B1 E8018-B1

/

焊接手册(第1卷)焊接方法及设备、(第2卷)材料的焊接、(第3卷)焊接结构(第3版)

警■技术 Ma_ti ageSl nenk m l s

设 粒子初 始种群 规 模 m=10 0 。在 调度 方 案 中选 择 最 大完工 时间 为 4 5的 调度 结 果 , 前完 工 时 间为 1 。 4 提 5

l 9 . 9—4 9 5 3 3

5 KENNEDY ,EB J ERHART R C.P ril wa i pi zto .P o ed・ a ces m t t o miain rc e ig EE I tmain l o frn e n n sI E ne t a C nee c o Ne rlNewok . Pictw y o u a t rs saa a , NJ ,US A:I E S rie C ne ,1 9 1 4 EE e c e tr 9 5:9 2—1 4 v 98

a y, , A :E wa NJ US IEE e ie C ne ,1 9 6 S r c e tr 9 8:9—7 v 3

8 S iY H ,Eb r a C P r mee ee t n i a i l w r o t z — h e h r R a a t rs l ci n p r c e s a m p i a t o t mi

1 E O l—GALL AD ,El—HAW ARY ,S L A M AL AM ,ea . En a cn A t 1 h n ig t e p ril wa n p i z rv a p o e a a t r ee t n P o e d h a ce s r lo t t mi e i r p r p mee s l ci . r c e — r s o i g f t e 2 0 EEE Ca a in C n e e c n l crc l n s o h 0 2 I n d a o fr n e o E e tia &Co ue mp tr

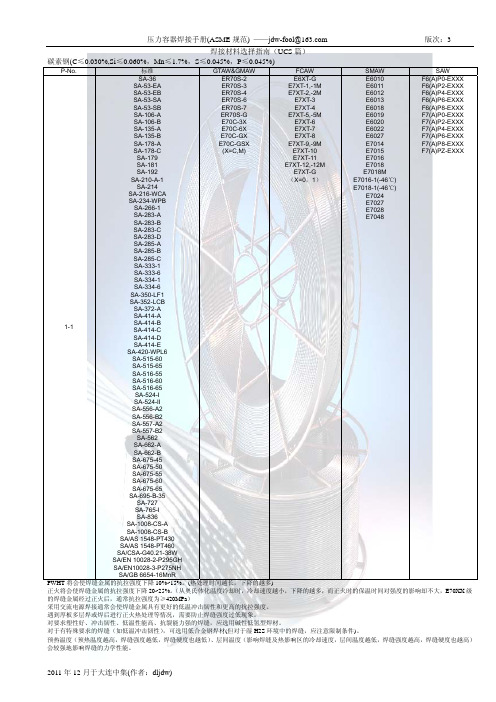

压力容器焊接手册ASME焊接材料选择指南rev

会较强地影响焊缝的力学性能。

2011 年 12 月于大连中集(作者:dljdw)

压力容器焊接手册(ASME 规范) ——jdw-fool@

版次:3

碳素钢

P-No.

标准

GTAW&GMAW

FCAW

SMAW

SAW

SA-105

ER70S-2

E7XT-1,-1M

E7014

F7(A)P0-EXXX

E7XT-G (X=0,1)

E7018M E7016-1(-46℃)

SA-214 SA-216-WCA SA-234-WPB

SA-266-1 SA-283-A SA-283-B

E7018-1(-46℃) E7024 E7027 E7028 E7048

SA-283-C

SA-283-D

SA-285-A

SA-285-B

E6018

F6(A)P8-EXXX

SA-106-A

ER70S-G

E7XT-5,-5M

E6019

F7(A)P0-EXXX

SA-106-B

E70C-3X

E7XT-6

E6020

F7(A)P2-EXXX

SA-135-A

E70C-6X

E7XT-7

E6022

F7(A)P4-EXXX

SA-135-B

E70C-GX

GCR-14HM-S/GXL-121

神户制钢所 昆山京群焊材科技有限公司

神户制钢所推荐 ( 也 有 用 US-36/MF-38 或 US-49A/MF-38 达到要求的) 已经通过试验

以上焊接材料的焊缝金属类型属于 0.05%C+1.3~1.6%Mn+2.1~2.9%Ni+0.5%Mo

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接手册(第2版) 焊接方法及设备(第一卷)

本卷共分6篇、41章,特点是焊接工艺与设备兼顾,原理与工艺(或设备)密切联系。

目的是引导读者正确选择和使用焊接方法及设备,并提供解决焊接工艺问题的基本途径。

具体内容包括各种电弧焊、电阻焊、高能束焊、钎焊、焊接过程自动化技术以及其他焊接方法等。

增加了药芯汉斯电弧焊及SMT中的焊接技术两章。

【目录】

第1章焊接方法概述

第1篇电弧焊

第2章弧焊电源

第3章焊条电弧焊

第4章埋弧焊

第5章钨极气体保护焊

第6章等离子弧焊及切割

第7章熔化极气体保护焊

第8章药芯焊丝电弧焊

第9章水下电弧焊于切割

第10章螺柱焊

第11章碳弧气刨

第2篇电阻焊

第12章点焊

第13章缝焊

第14章凸焊

第15章对焊

第16章电阻焊设备

第17章电阻焊质量检验及监控

第3篇高能束焊

第18章电子束焊

第19章激光焊于切割

第4篇钎焊

第20章钎焊方法及工艺

第21章钎焊材料

第22章各种材料的钎焊

第5篇其他焊接方法

第23章电渣焊及电渣压力焊

第24章高频焊

第25章气焊气割及高压水射流切割

第26章气压焊

第27章热剂焊(铝热焊)

第28章爆炸焊

第29章摩擦焊

第30章变性焊

第31章超声波焊接

第32章扩散焊

第33章堆焊

第34章热喷涂

第35章SMT中的焊接技术

第36章胶接

第6篇焊接过程自动化技术

第37章焊接电弧控制技术

第38章焊接传感器及伺服装置

第39章计算机在焊接中的应用

第40章焊接机器人

第41章专用焊接设备设计概要

-------------------

焊接手册(第2版) 材料的焊接(第二卷)

本卷分5篇、23章。

内容包括:材料焊接性基础、铁与钢、有色金属、异种材料、新型材料的焊接。

按生产的需要提供母材性能及焊接特点、焊接材料、焊接工艺、缺欠及防止,特别强调给出并分析生产实例、使手册更为实用。

【目录】

第1篇材料的焊接性基础

第1章焊接热过程

第2章焊接冶金

第3章焊接热影响区组织转变及其性能变化

第4章焊接缺欠

第5章金属焊接性及其试验方法

第2篇铁与钢的焊接

第6章碳钢的焊接

第7章低合金钢的焊接

第8章耐热钢的焊接

第9章不锈钢的焊接

第10章其它高合金钢的焊接

第11章铸铁的焊接

第3篇有色金属的焊接

第12章铝、镁及其合金的焊接

第13章钛及其合金的焊接

第14章铜及铜合金的焊接

第15章高温合金的焊接

第16章镍基耐蚀合金的焊接

第17章难熔金属的焊接

第18章稀贵及其它有色金属的焊接

第4篇异种材料的焊接

第19章异种金属的焊接

第20章金属材料堆焊

第5篇新型材料的焊接

第21章塑料的焊接

第22章陶瓷与陶瓷陶瓷与金属的连接

第23章复合材料的焊接

--------------------

焊接手册(第2版) 焊接结构(第三卷)

本卷分为3篇、27章,介绍了焊接结构选材、设计、制造诸方面的问题,力求通过对典型结构的分析等介绍合理的焊接。

结构构造形式。

具体内容包括:焊接结构基础、原则与方法;机械零部件、压力容器、建筑结构、铁路车辆、船体、起重机、动力机械等焊接结构的设计、制造,以及焊接生产的机械化与自动化,生产中常用设备、焊接结构的无损检测,焊接车间设计,焊接生产组织与经济,安全与劳动保护。

【目录】

第1篇焊接结构基础

第1篇焊接结构基础

第1章常用焊接结构材料

第2章焊接接头及其设计

第3章焊接接头的力学性能

第4章焊接应力与变形

第5章焊接结构疲劳度

第6章焊接结构的断裂及安全评定

第7章焊接结构的环境效应

第8章标准与法规

第2篇典型结构设计

第9章焊接结构设计原则与方法

第10章焊接基本构件的设计与计算

第11章机械零部件焊接结构

第12章锅炉、压力容器与管道

第13章建筑焊接结构

第14章铁路机车车辆焊接结构

第15章船舶与海洋工程焊接结构

第16章起重机焊接结构

第17章动力机械焊接结构

第18章焊接钢桥

第19章工程机械焊接结构

第3篇焊接结构生产

第20章焊接结构制造工艺

第21章焊接结构生产用设备

第22章典型焊接结构的制造

第23章焊接结构生产的机械化和自动化第24章焊接结构生瓣质量管理及无损检测第25章焊接生产组织与经济

第26章焊接车间设计

第27章焊接安全与卫生防护。