链轮设计步骤

滚子链传动的设计计算.doc

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

链轮设计

第七章 链传动§7-1 链传动的特点和应用1.组成:链传动由装在平行轴上的主动链轮、从动链轮和绕在链轮上的链条组成。

工作时,靠链条链节与链轮轮齿的啮合带动从动轮回转并传递运动和动力。

2.特点:1)由于链传动属于带有中间挠性件的啮合传动,所以可获得准确的平均传动比;2)与带传动相比,链传动预紧力小,所以链传动轴压力小,而传递的功率较大,效率较高,链传动还可以在高温、低速、油污等情况下工作;3)与齿轮传动相比,两轴中心距较大,制造与安装精度要求较低,成本低廉。

4)链传动运转时不能保持恒定的瞬时传动比和瞬时链速,所以传动平稳性较差,工作时有噪音且链速不宜过高。

3.应用:适用于中心距较大,要求平均传动比准确的场合。

传动链传递的功率一般在100kW 以下,最大传动比8max i ,链速不超过15m/s 。

本章主要讨论滚子链。

§7-2 传动链的结构特点一.滚子链滚子链是由滚子1、套筒2、销轴3、内链板4和外链板5组成。

内链板和套筒之间、外链板与销轴之间分别用过盈联接固联。

滚子与套筒之间、套筒与销轴之间均为间隙配合。

当内、外链板相对挠曲时,套筒可绕销轴自由转动。

滚子活套在套筒上,工作时,滚子沿链轮齿廓滚动,减轻了齿廓的磨损。

链的磨损主要发生在销轴与套筒的接触面上。

因此,内、外链板间应留少许间隙,以便润滑油渗入销轴和套筒的摩擦面间。

内、外链板制成8字形,是为了使链的各剖面具有相近的抗拉强度,也可减轻链的质量和运动时的惯性力。

传动链使用时首尾相连成环形,当链节数为偶数时,接头处可用内、外链板搭接,插入开口销或弹簧夹锁住。

若链节为奇数,需采用一个过渡链节才能首尾相连,链条受拉时,过渡链节将受附加弯矩,所以应尽量采用偶数链节的链条。

滚子链与链轮啮合的基本参数是节距p 、滚子外径d 1和内链节内宽b 1。

其中,节距是滚子链的主要参数。

节距增大时,链条中各零件的尺寸也要相应增大,可传递的功率也随之增大。

链轮和链条设计流程

链轮和链条设计流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!链轮和链条设计流程。

1. 确定传递功率和速度要求。

确定通过链轮和链条传输的功率和速度要求,包括:输入功率(千瓦)。

链传动设计

链传动设计

链传动是一种常见的传动方式,可以将动力从一个旋转的轴传递到另一个旋转的轴。

链传动主要由链条、链轮和张紧装置组成。

下面是链传动的设计步骤:

1. 确定传动比:根据需要传递的动力和转速要求,确定主动轴和从动轴之间的传动比。

2. 选择链条:根据传动比、功率和运行条件选择合适的链条类型,如标准链、双链、滚子链等。

3. 计算链条长度:根据主动轴和从动轴之间的距离,计算出链条的合适长度。

4. 选择链轮:根据传动比和链条类型,选择合适的链轮。

5. 计算链轮齿数:根据传动比和选择的链轮,计算出主动轴和从动轴上的齿数。

6. 设计张紧装置:根据链条长度和运行条件,设计合适的链条张紧装置,以保持链条的合适张紧度。

7. 安装和调试:将链条、链轮和张紧装置安装在主动轴和从动轴上,并进行调试和测试,确保链传动正常运行。

在设计链传动时,需要考虑传动的功率、转速、距离、环境条件等

因素,以及选择合适的材料和润滑方式,以确保传动的可靠性和寿命。

此外,注意保持链条的适当张紧度,以防止链条松弛或过紧导

致传动故障。

链轮设计方法步骤总结——【非标设计基础应用】

滚子链传动设计计算步骤已知p=10KW,小链轮的转速n1=720r/min,传动比i=2.8,载荷平稳,两班工作制,两链轮中心距a=500~600mm范围,中心距可调,两轮中心连线与水平面夹角近于35o,小链轮孔径40m md。

k计算:(1)小链轮齿数z1z1=29-2i=29-2*2.8=23.4 取整数z1=2312z1、z2p L 为偶数时,可使链条和链轮轮齿磨损均匀。

在高速或有冲击载荷的情况下,小链轮齿最小应有25齿。

(2)大链轮齿数z2Z2=iz1=2.8*23=64.4 取整z2=65 (3)实际传动比i=83.22365z z i 12===(4)设计功率P k p A d = A k 工况系数,查表5.4-31k A =,10KW P k p A d ==(5)单排链条传递功率mZ d 0k k P P =,查表5.4-4和5.4-5,齿数系数23.1k Z =,排数系数mk =1123.110P 0⨯==8.13kw (6)链节距p根据13.8P 0=,n1=720r/min ,查图5.4-1功率曲线0P 和n1确定的点,应在所选型号链的功率曲线下方附近(不超过直线)。

结果为10A ,节距p=15.875mm , (7)验算小链轮轴直径k d查5.4-7链轮中心孔最大许用直径40m m 65d k max >= (8)初定中心距0ap )50~30(a 0=为优,无张紧轮时取25p a 0<0max6m m .555875.153535p a 0=⨯==(9)确定链条节数0212210p a p )2z z (2z z p2a L π-+++=旗开得胜335pp )22365(26523p 35p 22π-+++⨯==115.3取116L p =(10)链条长度84m .11000875.151161000p L L p =⨯==(11)计算(理论)中心距'a当21z z ≠时,a 21p 'k )z z 2L (p a --= 当21z z =时,)z L (2p a p '-=根据2143.2236523116z z z L 121p =--=--,查表5.4-9,若有必要可使用插值。

完整proE链轮画法

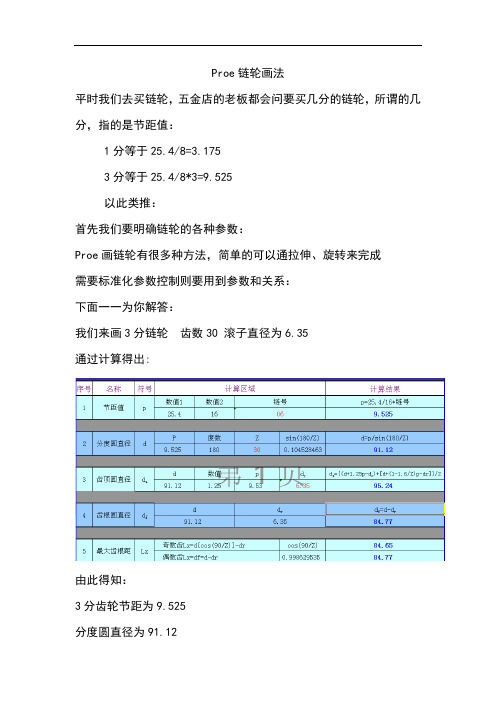

Proe链轮画法平时我们去买链轮,五金店的老板都会问要买几分的链轮,所谓的几分,指的是节距值:1分等于25.4/8=3.1753分等于25.4/8*3=9.525以此类推:首先我们要明确链轮的各种参数:Proe画链轮有很多种方法,简单的可以通拉伸、旋转来完成需要标准化参数控制则要用到参数和关系:下面一一为你解答:我们来画3分链轮齿数30 滚子直径为6.35通过计算得出:由此得知:3分齿轮节距为9.525分度圆直径为91.12齿顶圆直径为95.24齿根圆直径为84.77知道这几个参数我们就可以画出简单的链轮了1新建零件:草绘齿顶圆,如图双侧拉伸厚度为42 选用使用先前草绘平面进入草绘:如下图画出辅助中心线,角度为360/30在辅助中心线上画滚子直径圆6.35(与齿根圆相切)画一弧线,并约束两圆相切,修剪后如图拉伸去除材料再轴阵列:30个这个方法画链轮比较简单要节省时间,如果你懂链轮的参数,不是专业设计齿轮,可以用此方法,本人是做机械的,也是用这种方法画链轮的,在出工程图的时候加以说明即可!下面讲解第二种,用参数关系画链轮:Pro/Engineer的链轮参数化设计【摘要】本文在链轮设计原理及主要尺寸计算公式的基础上,介绍了在Pro/Engineer 中进行链轮三维建模时,如何通过建立模型参数和尺寸驱动关系构建链轮参数化模型,并通过参数控制创建不同参数的链轮三维模型的方法。

【关键词】链轮参数化设计Pro/Engineer 三维模型Pro/Engineer软件以使用方便、参数化特征明显的三维造型而著称,但由于其是通用设计软件,没有对特定的产品设计提供专用的开发模块,因而不能有效利用以前的设计资源。

若企业想要发挥Pro/Engineer软件的作用、提高工作效率,必须根据企业产品的特征和形状对Pro/Engineer软件进行二次开发,加入产品设计专用模块。

在各种传动机构中,链传动以其平均传动比准确、传动效率高、适合在油污和潮湿等恶劣环境条件下工作等优点而著称。

链轮设计分析步骤

4. 设计分析步骤

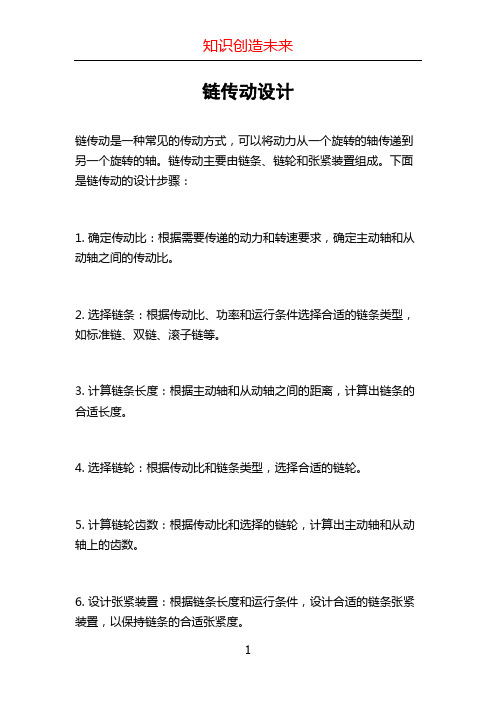

一、链轮的设计。

1.用以下齿形草图拉伸,与轮体做布尔减运算可得

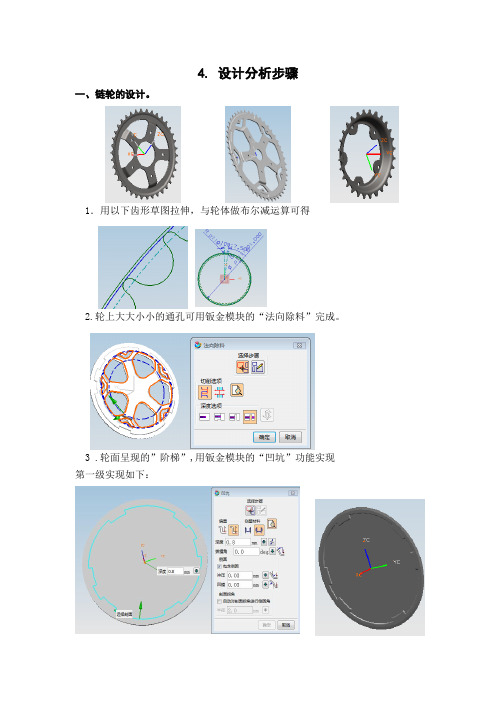

2.轮上大大小小的通孔可用钣金模块的“法向除料”完成。

3 .轮面呈现的”阶梯”,用钣金模块的“凹坑”功能实现第一级实现如下:

第二级同理:

二、钢球架的设计

如上图,通过曲线组作曲面,片体加厚,再通过布尔减减去多余,然后进行倒角,再定位钢球可得。

三、脚踏板主体的设计

1、围边设计(用钣金模块)

先用扫描做一个半门状实体,然后用(取消折弯)使之变成直的实体(长方

体),然后用法向除料做除花边及孔,然后

(重新折弯)得到一半围边,再用镜像得到另外一半,完成。

2、中部曲面设计

先做直纹曲面(如下图)

然后通过曲线组做曲面衔接,然后将得到所有片体缝合、镜像,得出右图2各对称曲面。

生成的对称曲面大端裁剪如下中间图示的口。

然后用桥接曲面、N边曲面和直纹曲面将四周的开口封紧后缝合成实体,如下右图。

最后再将余下的细节特征加上并布尔求和,完成。

其余零件设计比较简单,在此不叙述。

脚踏板主体工程图如下:

四、设计过程用到的主要草图如下:

1、三个链轮法向除料用的草图

2、做脚踏板围边用的法向除料的草图。

基于ProE的链轮参数化设计

基于Pro/Engineer的链轮参数化设计本文在链轮设计原理及主要尺寸计算公式的基础上,介绍了在Pro/Engineer中进行链轮三维建模时,如何通过建立模型参数和尺寸驱动关系构建链轮参数化模型,并通过参数控制创建不同参数的链轮三维模型的方法。

【关键词】链轮参数化设计 Pro/Engineer 三维模型Pro/Engineer软件以使用方便、参数化特征明显的三维造型而著称,但由于其是通用设计软件,没有对特定的产品设计提供专用的开发模块,因而不能有效利用以前的设计资源。

若企业想要发挥Pro/Engineer软件的作用、提高工作效率,必须根据企业产品的特征和形状对Pro/Engineer软件进行二次开发,加入产品设计专用模块。

在各种传动机构中,链传动以其平均传动比准确、传动效率高、适合在油污和潮湿等恶劣环境条件下工作等优点而著称。

其中,链轮是其主要的传动部件,为了提高链传动的研究和设计水平,利用Pro/Engineer软件建立链轮的参数化造型,在设计新链轮时,直接输入齿轮的各项参数即可自动生成新齿轮。

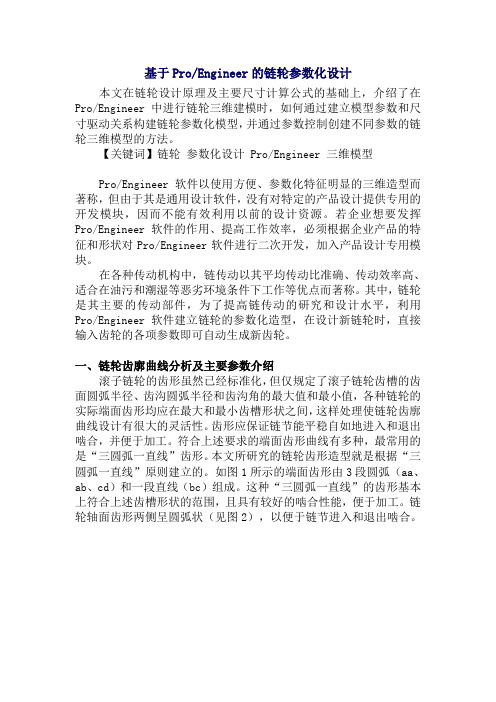

一、链轮齿廓曲线分析及主要参数介绍滚子链轮的齿形虽然已经标准化,但仅规定了滚子链轮齿槽的齿面圆弧半径、齿沟圆弧半径和齿沟角的最大值和最小值,各种链轮的实际端面齿形均应在最大和最小齿槽形状之间,这样处理使链轮齿廓曲线设计有很大的灵活性。

齿形应保证链节能平稳自如地进入和退出啮合,并便于加工。

符合上述要求的端面齿形曲线有多种,最常用的是“三圆弧一直线”齿形。

本文所研究的链轮齿形造型就是根据“三圆弧一直线”原则建立的。

如图1所示的端面齿形由3段圆弧(aa、ab、cd)和一段直线(bc)组成。

这种“三圆弧一直线”的齿形基本上符合上述齿槽形状的范围,且具有较好的啮合性能,便于加工。

链轮轴面齿形两侧呈圆弧状(见图2),以便于链节进入和退出啮合。

图1图2链轮上被链条节距等分的圆称为分度圆,其直径用d表示(见图1)。

若已知节距p和齿数z时,链轮主要尺寸的计算公式为:分度圆直径(pitch diameter)d=p/sin(pi/z)齿顶圆直径(outside diameter)da,max=d+1.25p-d1da,min=d+(1- 1.6/z)p-d1齿根圆直径df=d-d1(d1为滚子直径)分度圆弦齿高haha max=(0.625+ 0.8/z)p-d1/2ha max=0.5(p-d1)如选用三圆弧一直线齿形,则da=p(0.54+cot(pi/z) )ha =0.27p二、三维造型1.新建零件文件具体步骤为:(1)新建零件文件“Chain_Gear”。

(完整版)链片链轮传动设计计算

(完整版)链片链轮传动设计计算1.引言链片链轮传动是一种常用的机械传动方式,广泛应用于各种机械设备中。

本文旨在对链片链轮传动的设计计算进行详细阐述,并给出具体的计算方法和示例。

2.设计计算步骤2.1 确定传动参数首先,需要明确传动系统的参数,包括链条类型、链轮类型、传动比、传动功率等。

2.2 选择链条和链轮根据传动参数,选择合适的链条和链轮。

链条的选择应考虑传动功率、转速、张紧力、链板强度等因素。

链轮的选择应满足传动比例要求,并考虑轴承载能力、齿轮模数等因素。

2.3 计算链长和链节数根据传动比例、链轴心距、链条类型等参数,计算链长和链节数。

链长的计算涉及到链条拉紧量、链齿直径、链节宽度等因素。

2.4 计算链轮齿数根据传动比例和链长,计算从动链轮和主动链轮的齿数。

齿数的计算应遵循链条的公称长度和传动比的要求。

2.5 计算张紧量根据链条类型和工作条件,计算链条的张紧力和张紧量。

张紧量的计算应保证链条工作的稳定和可靠。

2.6 验证链条强度根据链条类型、链条的张紧力和链板的强度特性,验证链条的强度是否满足工作条件。

2.7 验证链轮载荷根据链轮的模数、齿数、齿轮材料等参数,验证链轮的载荷是否满足工作条件。

验证包括齿根弯曲疲劳强度和齿面接触疲劳强度等方面。

3.计算示例3.1 传动参数:- 传动比:3:1- 传动功率:10kW- 轴心距:500mm- 链条类型:B型链条3.2 选择链条和链轮:选择B型链条,链轮材料为45#钢。

3.3 计算链长和链节数:根据传动参数和链条类型,计算链长为1000mm,链节数为100。

3.4 计算链轮齿数:根据传动比例和链长,计算从动链轮的齿数为300,主动链轮的齿数为100。

3.5 计算张紧量:根据链条类型和工作条件,计算链条的张紧力为1000N,计算得到张紧量为20mm。

3.6 验证链条强度:根据链条的张紧力和链板的强度特性,验证链条的强度是否满足工作条件。

计算得到链条的强度满足要求。

圆环链链轮齿窝设计

圆环链链轮齿窝设计

圆环链链轮齿窝设计的关键是要确保齿轮的牙形能够准确地咬合链条,并且在使用过程中能够保持高效、稳定的传动。

确定齿数和模数:根据实际需求和链条的规格,确定链轮的齿数和模数。

计算齿距角:通过齿数和模数计算出齿轮的齿距角,一般建议齿距角在15-25度之间。

绘制基础圆和分度圆:根据齿距角,在齿轮上绘制出基础圆和分度圆。

基础圆是齿轮上每个齿的根部所在的圆,而分度圆则是齿轮上每个齿的顶部所在的圆。

绘制齿形曲线:利用齿距角和模数,绘制出齿形曲线。

齿形曲线是齿轮上每个齿的牙形线,决定了齿轮和链条之间的咬合关系。

可以使用CAD软件等工具进行绘制。

设计齿窝:根据齿形曲线,设计出合适的齿窝。

齿窝应该能够确保链条牢固地咬合在齿轮上,同时避免过度磨损或损坏链条。

完善设计:除了齿轮和齿窝的设计外,还需要考虑整个系统的细节,例如轴承、密封件等组件的设计和安装位置。

最全proE链轮画法

Proe链轮画法平时我们去买链轮,五金店的老板都会问要买几分的链轮,所谓的几分,指的是节距值:1分等于25.4/8=3.1753分等于25.4/8*3=9.525以此类推:首先我们要明确链轮的各种参数:Proe画链轮有很多种方法,简单的可以通拉伸、旋转来完成需要标准化参数控制则要用到参数和关系:下面一一为你解答:我们来画3分链轮齿数30 滚子直径为6.35通过计算得出:由此得知:3分齿轮节距为9.525分度圆直径为91.12齿顶圆直径为95.24齿根圆直径为84.77知道这几个参数我们就可以画出简单的链轮了1新建零件:草绘齿顶圆,如图双侧拉伸厚度为42 选用使用先前草绘平面进入草绘:如下图画出辅助中心线,角度为360/30在辅助中心线上画滚子直径圆6.35(与齿根圆相切)画一弧线,并约束两圆相切,修剪后如图拉伸去除材料再轴阵列:30个这个方法画链轮比较简单要节省时间,如果你懂链轮的参数,不是专业设计齿轮,可以用此方法,本人是做机械的,也是用这种方法画链轮的,在出工程图的时候加以说明即可!下面讲解第二种,用参数关系画链轮:Pro/Engineer的链轮参数化设计【摘要】本文在链轮设计原理及主要尺寸计算公式的基础上,介绍了在Pro/Engineer 中进行链轮三维建模时,如何通过建立模型参数和尺寸驱动关系构建链轮参数化模型,并通过参数控制创建不同参数的链轮三维模型的方法。

【关键词】链轮参数化设计 Pro/Engineer 三维模型Pro/Engineer软件以使用方便、参数化特征明显的三维造型而著称,但由于其是通用设计软件,没有对特定的产品设计提供专用的开发模块,因而不能有效利用以前的设计资源。

若企业想要发挥Pro/Engineer软件的作用、提高工作效率,必须根据企业产品的特征和形状对Pro/Engineer软件进行二次开发,加入产品设计专用模块。

在各种传动机构中,链传动以其平均传动比准确、传动效率高、适合在油污和潮湿等恶劣环境条件下工作等优点而著称。

机械设计-链传动的设计实例

2、确定计算功率Pc

根据工作具体情况,使用系数KA=1,则

Pc=KAP=9Kw

设计步骤

3、确定链节数Lp

一般取a0=(30~50)P,初定中心距a0=40P,则链节数为

20

Lp=

1+ 2

+

2

链节数应取偶数,取Lp=118

2 −1

+ (

)2 =117.56

0

2

设计步骤

计算公式前提一致),再由GB/T1242 − 2006滚子链主要尺寸和抗拉强

度,查得该链号的链节P =15.875mm。

设计步骤

5、确定中心距a

根据公式经计算得:

a=

4

( −

1+ 2

)

2

+ ( −

1+ 2 2

2 −1 2

) −8(

)

2

2

= 637.81

设计步骤

中心距减少量

=2158.3N

V

Fe =

根据FQ ≈1.2K A Fe , 得 FQ ≈2590N

8、润滑方式

根据p=15.875mm和v=4.17m/s,可选油浴或飞溅润滑。

9、链条标记 :10A-1×118GB/T1243-2006

小

结

任务工单

设计步骤

感 谢 观 看

设计步骤

1、选择链轮齿数Z1、Z2

根据链速范围,由表1可知Z1≥21,现选Z1=21(奇数齿)

Z2=iZ1=2.5×21=52.5

选Z2=53(奇数),故平均传动比i=Z2/Z1=2.52,符合题意。

表1:小链轮最少齿数的选择

链速v (m/s)

机械设计课程设计链轮

机械设计课程设计链轮一、教学目标本节课的教学目标是让学生了解链轮的结构、工作原理和设计方法,掌握链轮的主要参数和计算方法,能够运用链轮的设计原理解决实际问题。

1.了解链轮的定义、分类和结构。

2.掌握链轮的工作原理和主要参数。

3.掌握链轮的计算方法和安全系数。

4.能够运用链轮的设计原理进行简单的链轮设计。

5.能够分析链轮的优缺点和适用场合。

情感态度价值观目标:1.培养学生对机械设计的兴趣和热情。

2.培养学生严谨、细致的工作态度。

二、教学内容本节课的教学内容主要包括链轮的结构、工作原理、设计方法和计算公式。

1.链轮的结构:链轮的组成部分及其作用。

2.链轮的工作原理:链条与链轮的啮合原理、链条传递力的方式。

3.链轮的设计方法:链轮齿形的设计、链轮尺寸的确定。

4.链轮的计算方法:链轮的模数、压力角、齿数、节距等参数的计算。

三、教学方法为了激发学生的学习兴趣和主动性,本节课采用多种教学方法相结合的方式。

1.讲授法:讲解链轮的结构、工作原理、设计方法和计算公式。

2.案例分析法:分析实际工程中的链轮应用案例,让学生更好地理解链轮的作用和设计要点。

3.实验法:安排实验室实践活动,让学生亲自动手操作,加深对链轮的认识。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:机械设计基础教材,提供理论知识的支持。

2.参考书:提供 additional information on chn wheels and relatedtopics.3.多媒体资料:制作PPT、动画等,直观展示链轮的结构、工作原理和设计过程。

4.实验设备:提供链轮实验所需的设备,如链轮、链条、测量工具等。

五、教学评估本节课的评估方式包括平时表现、作业和考试三个部分,以全面客观地评价学生的学习成果。

1.平时表现:通过观察学生在课堂上的参与程度、提问回答、小组讨论等活动,评估学生的学习态度和理解程度。

2.作业:布置与链轮设计相关的练习题,要求学生在规定时间内完成,评估学生对链轮设计和计算方法的掌握情况。

链传动设计步骤及计算公式

从动链轮的功率比系数[-]

η

效率[-]

T i

作用于从动链轮的转矩[Nm]

F 1

单个链轮接触链处链范围内的力[N]

F 2

单个链轮离开链处链范围内的力[N]

F 1(i+1)

下一个链轮逻辑上接触链处链范围内的力[N]

F R

每个链轮的结果轴载荷[N]

β

每个链轮的接触角度[deg]

确定每个链轮紧边和松边处的力。该程序定义了每个链轮的输入上的力F 1 和输出上的力 F 2 。这些力是针对于链运动定义的。输入上的力 F 1 是链接触给定链轮的链范围内的力。输出上的力 F 2 是链离开给定链轮的链范围内的力。

驱动链轮紧边上的链范围内的力

F 1 = F Tmax

驱动链轮松边上的链范围内的力

F 2 = F 1 - F p

每个从动链轮紧边上的链范围内的力

每个从动链轮紧边处链范围内的力被链逻辑上接触下一个链轮处的力(相对于链运动方向)消耗。

F = F 1(i+1)

每个从动链轮松边上的链范围内的力

F 1 = F 2 - F p P X

每个链轮的结果轴载荷

其中:

P

功率[W]

T

转矩[Nm]

n

链轮的速度[rpm]

n 1

驱动链轮的速度[rpm]

n i

从动链轮或空转轮的速度[rpm]

i

从动链轮或空转轮的传动比[-]

v

链速度[m/s]

D P

链轮的节径[m]

F P

有效链拔模或拉伸载荷[N]

F C

离心力[N]

m

特定链质量[kg/m]

F Tmax

教学链范围内的最大拉伸[N]

(完整版)齿条链轮传动设计计算

(完整版)齿条链轮传动设计计算---1. 引言齿条链轮传动是一种常见的传动方式,适用于多种机械设备中。

本文将介绍齿条链轮传动的设计计算方法,包括计算传动比、设计链条的参数以及计算链轮的齿数等内容。

2. 计算传动比传动比是齿条链轮传动的重要参数,决定了输入轴和输出轴的速度比。

计算传动比的方法如下:传动比 = 输出轮的齿数 / 输入轮的齿数3. 设计链条参数在齿条链轮传动中,链条是传动力的重要组成部分。

设计链条的参数需要考虑以下几个方面:- 链条的传动能力:要确保链条能够承受传动过程中的最大扭矩和最大载荷,避免链条拉断或断裂。

- 链条的刚度:链条的刚度影响传动过程中的回程和紧密度,应根据实际需要进行选择。

- 链条的长度:链条的长度需要根据实际传动距离进行计算,同时要考虑链条的允许伸长量。

4. 计算链轮的齿数齿条链轮传动中,链轮的齿数需要根据实际传动需求进行计算。

一般来说,齿轮的齿数应是整数,且为一对齿轮的公倍数。

计算链轮的齿数的方法如下:- 根据传动比确定输出轮的齿数。

- 根据齿轮的模数和啮合条件来选择输入轮的齿数。

一般要求输入轮的齿数与输出轮的齿数之比在一定范围内,确保正常啮合。

5. 总结齿条链轮传动设计计算是一项复杂而重要的工作,需要综合考虑多个因素。

本文介绍了计算传动比、设计链条参数以及计算链轮齿数的方法。

在实际应用中,还需要结合具体机械设备的要求进行综合考虑和改进。

希望本文对读者在齿条链轮传动设计计算方面有所帮助,引导读者进行正确的设计计算工作。

---。

史上最全最规范链轮设计方法(附图纸及计算过程)

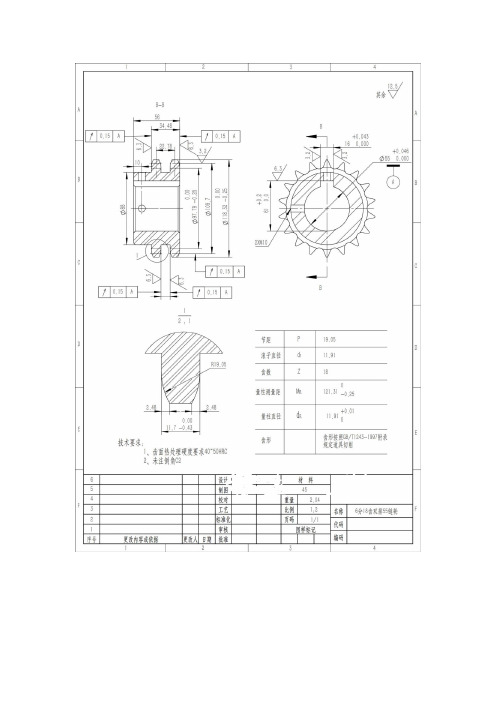

1、首先确定齿数、节距、齿顶圆、节圆、齿根圆尺寸

齿数Z=18

节距P=19.05

根据公式:

分度圆直径d=109.70

齿顶圆直径da=118.32(由于取最大最小中间任意值,所以采用三圆弧计算)齿根圆直径df=97.79(此处dr=链条滚子直径,查设计手册表可得)

2、然后计算链轮的齿顶圆弧半径、滚子定位圆弧半径、滚子定位角

根据上述公式计算(最大最小值得平均值取用)齿侧圆弧半径re=38.30

滚子定位圆弧半径ri=6.09

滚子定位角α=125°

3、然后计算齿宽、齿侧倒角、齿侧半径、齿全宽

根据上述公式计算得(以上数值均可在设计手册查表得到)齿宽bf1=11.70 齿中心距pt=22.78(查表得)

齿侧倒角ba=2.48

齿侧半径rx=19.05 齿全宽bfm=34.48

4接下来计算轮毂长度、轮毂直径

根据上述公式计算

齿侧凸缘直径dg= 88(舍小数取整)

根据列一元一次不等式方程可得

dk最大等于54,考虑实际情

况,最大等于55

根据实际情况计算

已知轴孔直径dk=55

轮毂长度l=55(四舍五入向上取整)

4、然后计算滚子链链轮的量柱测量距MR

已知齿数Z=18、量柱dr=11.91(此处为d1最大值不确定是否取值正确)根据上述公式计算得

MR=163.9

5、各尺寸公差选择标准

待补充公差为:齿宽公差、键槽公差、其余粗糙度照图中所示,材料常用45钢,表面发黑处理防锈。

链传动设计的步骤示例

链传动设计的步骤示例(总2页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--链传动的设计步骤方法示例:1.选择链轮齿数和材料取小齿轮齿数119Z =,大齿轮的齿数为2121938Z i Z =⨯=⨯= 材料选择40钢,热处理:淬火、回火。

2.确定计算功率由表9-6查得 1.1A K =,由图9-13查得 1.35z K =,单排链,则计算功率为:3 1.1 1.35 5.137.62ca A Z P K K P kW ==⨯⨯=。

3.选择链条型号和节距根据7.62ca P kW =及3134.38/min n n r ==查图9-11,可选20A-1。

查表9-1,链条节距为31.75p mm =。

4.计算链节数和中心距初选中心距0(30~50)(30~50)31.75952.5~1587.5a p mm ==⨯=。

取01000a mm =。

相应得链长节数为201221002()91.7822P a Z Z Z Z PL P a π+-=++≈,取链长节数92P L =节。

查表9-7得到中心距计算系数10.24883f =,则链传动的最大中心中心距为:[]1122()1003P a f P L Z Z mm =-+≈。

5.计算链速v ,确定润滑方式 11134.381931.751.35/601000601000n Z P v m s ⨯⨯===⨯⨯ 由 1.35/v m s =和链号20A -1,查图9-14可知应采用油池润滑或油盘飞溅润滑。

6.计算压轴力有效圆周力为: 5.131000100038001.35P P F N v ==⨯≈ 链轮水平布置时的压轴力系数 1.15,Fp K =,则压轴力为1.1538004370P Fp e F K F N ≈=⨯≈。

7.链轮的结构设计小直径的链轮一般做成整体式;中等尺寸的链轮多做成孔板式,为便于搬运、装卡和减重,在辐板上开孔;大直径的链轮可做成组合式,常可将齿圈用螺栓连接或焊接在轮毂上,此时齿圈与轮芯可用不同材料制造。

链轮设计步骤范文

链轮设计步骤范文链轮是指用于链传动的转动部件,通常由金属材料(如钢铁、铝合金等)制成,具有坚固耐用、传动效率高等特点。

链轮设计是指根据特定传动要求和实际工作条件,对链轮的外形、尺寸、材料等进行合理设计。

下面将介绍链轮设计的一般步骤。

1.确定传动要求:首先需要明确设计链轮所需的传动参数,包括传动比、传动功率、转速、工况条件等。

这些参数可以根据所连接轴的类型、工作负荷以及速度等要素来确定。

2.选择链条类型:根据传动要求和工作条件,选择合适的链条类型。

常见的链条类型包括滚子链、丝网链、牵引链、滑动链等。

不同类型的链条有不同的结构设计要求。

3.计算链条尺寸:根据选定的链条类型和传动参数,计算链条的尺寸。

包括链节宽度、链条节距、链节厚度等。

这些参数决定了链轮轮槽的尺寸。

4.确定链轮参数:根据链条的尺寸和传动要求,确定链轮的参数。

包括链轮的齿数、模数、公法线节距等。

其中链轮的齿数决定了链轮的直径和周长,影响传动效率和载荷分布。

5.选择材料:根据链条的工作条件和要求,选择合适的材料。

链轮通常使用的材料为优质碳素钢、合金钢或灰铸铁,其硬度、强度和耐磨性要满足链条传动的工作要求。

6.设计链轮齿形:根据链条的尺寸和链轮的参数,绘制链轮的齿形。

链轮齿形的设计考虑到链条与齿轮的啮合性能,使得链条能够顺利地在链轮上运动,减少链条的疲劳损伤和噪音。

7.设计轮毂:链轮的中心部分是链条连接的位置,称为轮毂。

轮毂设计需要考虑到链轮与轴的连接方式和传动的稳定性,一般采用键槽、螺栓连接或焊接等方式。

8.确定链轮的轴孔尺寸:根据实际使用情况和连接的轴径,确定链轮的轴孔尺寸。

轴孔尺寸要满足链轮与轴之间的配合要求,保证传动的可靠性和稳定性。

9.优化设计:在设计完初步的链轮尺寸和参数后,进行优化设计。

通过分析链轮的应力、载荷等情况,对链轮的结构和尺寸进行调整,以提高链轮的强度、刚度和寿命。

10.绘制图纸和加工制造:最后一步是根据设计结果绘制链轮的详细图纸,包括链轮的三维模型、剖视图、尺寸标注等。

圆环链链轮齿窝设计

圆环链链轮齿窝设计

圆环链链轮的齿窝设计需要考虑

齿窝形状:齿窝的形状应与圆环链的齿形相匹配,以确保链条能够良好地咬合并传递力量。

常见的齿形包括梯形、圆弧等。

选择适当的齿形可以提高链轮与链条之间的传动效率和稳定性。

齿窝尺寸:齿窝的尺寸应与链条的尺寸相匹配,以确保链条能够顺畅地进入和离开齿窝。

这包括齿宽、齿高和齿间距等方面的考虑。

合理的齿窝尺寸可以减少链条的摩擦和磨损,延长链传动系统的使用寿命。

齿窝倾斜角度:齿窝的倾斜角度对链条的传动性能有着重要影响。

适当的倾斜角度可以减小链条在传动过程中的冲击和噪音,并提高传动效率。

通常,倾斜角度应根据具体的工作条件和设计要求进行优化选择。

齿窝表面处理:为了减小链条与齿窝之间的摩擦和磨损,可以对齿窝表面进行适当的处理。

常见的处理方式包括渗碳、淬火、表面涂层等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚子链传动设计计算步骤

已知p=10KW ,小链轮的转速n1=720r/min ,传动比i=,载荷平稳,两班工作制,两链轮中心距a=500~600mm 范围,中心距可调,两轮中心连线与水平面夹角近于35o ,小链轮孔径40m m d k =。

计算:

(1)小链轮齿数z1

z1、z2取奇数,则链条节数p L 为偶数时,可使链条和链轮轮齿磨损均匀。

在高速或有冲击载荷的情况下,小链轮齿最小应有25齿。

(2)大链轮齿数z2

Z2=iz1=*23= 取整z2=65

(3)实际传动比i=83.223

65z z i 1

2===

(4)设计功率P k p A d = A k 工况系数,查表1k A =,10KW P k p A d == (5)单排链条传递功率m

Z d 0k k P P =

,查表和,齿数系数23.1k Z =,排数系数m k =1

1

23.110P 0⨯=

=

(6)链节距p

根据13.8P 0=,n1=720r/min ,查图功率曲线0P 和n1确定的点,应在所选型号链的功率曲线下方附近(不超过直线)。

结果为10A ,节距p=,

(7)验算小链轮轴直径k d

查链轮中心孔最大许用直径40m m 65d k max >= (8)初定中心距0a

p )50~30(a 0=为优,无张紧轮时取25p

a 0<

80p a 0max =

6m m .555875.153535p a 0=⨯==

(9)确定链条节数0

2

12210p a p )2z z (2

z z p

2a L π

-+++=

35p

p

)22365(26523p 35p 22π-+++⨯=

=

取116L p = (10)链条长度84m .11000

875

.151161000

p L L p =⨯=

=

(11)计算(理论)中心距'a 当21z z ≠时,a 21p 'k )z z 2L (p a --= 当21z z =时,)z L (2

p a p '-=

根据2143.223

6523116z z z L 1

21p =--=--,查表,若有必要可使用插值。

24559

.0k a =

42.56124559.0)65231162(875.15k )z z 2L (p a a 21p '=⨯--⨯=--=

(12)实际中心距a

a a a '∆-=,一般'a )004.0~002.0(a =∆ 559.74mm 561.420.003-561.42a a a '=⨯=∆-=

(13)链速s /38m .41000

60875.157********

60p n z v 11=⨯⨯⨯=⨯=

(14)有效圆周率1N .228338

.4101000v

1000P F t =⨯==

(15)作用在轴上的力F

水平或倾斜的传动t A F K )2.1~15.1(F ≈ 接近垂直的传动t A F 05K .1F ≈ A K 工况系数,见表

F=×1×= (16)润滑方式。

(17)链条标记:10A-1-116 GB 1243-1997 1表示排数,116表示节数 (18)链轮的几何尺寸 滚子直径16m m .10d 1= p=

1)分度圆直径z

180sin

p d o =

小链轮585.11623180sin 15.875d o

==

,大链轮584.32865

180sin

15.875d o == 2)齿顶圆a d

1amax d 25p .1d d -+=,1amin d p )z

6.11(d d --+=

对于三圆弧-直线齿形⎪⎪

⎪⎪

⎭⎫

⎝

⎛+=)z 180(tan 154.0p d 0a

小链轮齿顶圆⎪⎪

⎪⎪

⎭⎫

⎝⎛+⨯=)23180(tan 154.015.875d 0

a =,取整124mm

大链轮齿顶圆⎪⎪

⎪⎪

⎭⎫

⎝

⎛+

⨯=)65180(tan 154.015.875d 0a =,取整337mm

3)齿根圆直径1f d d d -= 小链轮齿根圆直径1f d d d -== ,取 大链轮齿根圆直径1f

d d d -== ,取 mm

4)节距多变形以上的齿高27p .0h a ==×=(对于三圆弧-直线齿形) 5)最大齿根距x L 奇数齿10

x d z

90dcos L -=

偶数齿1f x d d d L -==

小链轮10.1623

90585cos .116L 0

x -==

大链轮10.1665

90584cos .328L 0

x -==

6)轴凸缘直径g d

76.004h .1z

180pcot d 2o

g --<

小链轮76.015.0904.123

18015.875cot d o

g -⨯-<=

大链轮76.015.0904.165

18015.875cot d o g -⨯-<= 7)轮毂厚度h

01d .06

d K h k ++= ,k d ——孔的直径

小链轮116.58501.06

406.4h ⨯++==,取整14mm 大链轮584.32801.06

609.5h ⨯++==,取整数22mm

8)轮毂长度l l= 6h .2l min =

小链轮l=×14=,取整46mm

大链轮l=×22=,取整72mm 9)轮毂直径2h d d k h +=,g hmax d d < 小链轮14240d h ⨯+==68mm 大链轮22260d h

⨯+==104mm

10)齿宽f b

单排⎩⎨

⎧

>≤=7

.12p 95b .07.12p 93b .0b 1

1

f 单排1f 95b .0b ==×= 11)齿侧半径p r x ≥ 20m m r x =

12)倒角宽⎩⎨

⎧=

13p

.008508408308106p .0b a 其它、、、链号 0637.2875.1513.0b a =⨯=,取 13)倒角深h==×=

14)齿侧凸缘圆角半径04p .0r a ≈=

(19)链轮公差

1)

小链轮齿根圆直径1f d d d -== ,取 大链轮齿根圆直径1f

d d d -== ,取 mm

00.220-106.43106.43h11φφ=,00.360-318.42318.42h11φφ= 小链轮量柱测量距00.25

-o

R 126.47

47h11.12616.102390585cos .116M ==+=

大链轮量柱测量距00.36

-o

R

65.33865h11.33816.1065

90584cos

.328M ==+= 2)径向圆跳动

小链轮径向圆跳动=min{+,}=×+= 端面跳动=min{+,}。