布料制造工艺

布料制造流程简述

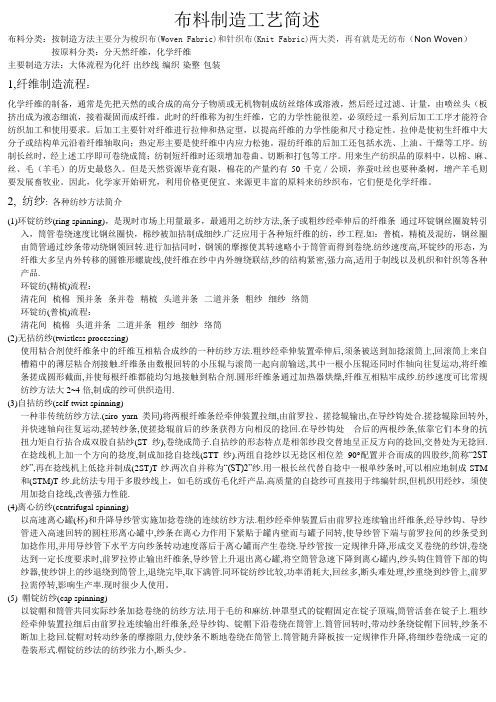

布料制造工艺简述布料分类:按制造方法主要分为梭织布(Woven Fabric)和针织布(Knit Fabric)两大类,再有就是无纺布(Non Woven)按原料分类:分天然纤维,化学纤维主要制造方法:大体流程为化纤-出纱线-编织-染整-包装1,纤维制造流程:化学纤维的制备,通常是先把天然的或合成的高分子物质或无机物制成纺丝熔体或溶液,然后经过过滤、计量,由喷丝头(板挤出成为液态细流,接着凝固而成纤维。

此时的纤维称为初生纤维,它的力学性能很差,必须经过一系列后加工工序才能符合纺织加工和使用要求。

后加工主要针对纤维进行拉伸和热定型,以提高纤维的力学性能和尺寸稳定性。

拉伸是使初生纤维中大分子或结构单元沿着纤维轴取向;热定形主要是使纤维中内应力松弛。

湿纺纤维的后加工还包括水洗、上油、干燥等工序。

纺制长丝时,经上述工序即可卷绕成筒;纺制短纤维时还须增加卷曲、切断和打包等工序。

用来生产纺织品的原料中,以棉、麻、丝、毛(羊毛)的历史最悠久。

但是天然资源毕竟有限,棉花的产量约有50千克/公顷,养蚕吐丝也要种桑树,增产羊毛则要发展畜牧业。

因此,化学家开始研究,利用价格更便宜、来源更丰富的原料来纺纱织布,它们便是化学纤维。

2, 纺纱: 各种纺纱方法简介(1)环锭纺纱(ring spinning),是现时市场上用量最多,最通用之纺纱方法,条子或粗纱经牵伸后的纤维条通过环锭钢丝圈旋转引入,筒管卷绕速度比钢丝圈快,棉纱被加拈制成细纱.广泛应用于各种短纤维的纺,纱工程.如:普梳,精梳及混纺,钢丝圈由筒管通过纱条带动绕钢领回转.进行加拈同时,钢领的摩擦使其转速略小于筒管而得到卷绕.纺纱速度高,环锭纱的形态,为纤维大多呈内外转移的圆锥形螺旋线,使纤维在纱中内外缠绕联结,纱的结构紧密,强力高,适用于制线以及机织和针织等各种产品.环锭纺(精梳)流程:清花间--梳棉--预并条--条并卷--精梳--头道并条--二道并条--粗纱--细纱--络筒环锭纺(普梳)流程:清花间--梳棉--头道并条--二道并条--粗纱--细纱--络筒(2)无拈纺纱(twistless processing)使用粘合剂使纤维条中的纤维互相粘合成纱的一种纺纱方法.粗纱经牵伸装置牵伸后,须条被送到加捻滚筒上,回滚筒上来自槽箱中的薄层粘合剂接触.纤维条由数根回转的小压辊与滚筒一起向前输送,其中一根小压辊还同时作轴向往复运动,将纤维条搓成圆形截面,并使每根纤维都能均匀地接触到粘合剂.圆形纤维条通过加热器烘燥,纤维互相粘牢成纱.纺纱速度可比常规纺纱方法大2~4倍,制成的纱可供织造用.(3)自拈纺纱(self-twist spinning)一种非传统纺纱方法.(siro yarn类同)将两根纤维条经牵伸装置拉细,由前罗拉、搓捻辊输出,在导纱钩处合.搓捻辊除回转外,并快速轴向往复运动,搓转纱条,使搓捻辊前后的纱条获得方向相反的捻回.在导纱钩处合后的两根纱条,依靠它们本身的抗扭力矩自行拈合成双股自拈纱(ST纱),卷绕成筒子.自拈纱的形态特点是相邻纱段交替地呈正反方向的捻回,交替处为无捻回.在捻线机上加一个方向的捻度,制成加捻自捻线(STT纱).两组自捻纱以无捻区相位差90°配置并合而成的四股纱,简称“2ST 纱”,再在捻线机上低捻并制成(2ST)T纱.两次自并称为“(ST)2”纱.用一根长丝代替自捻中一根单纱条时,可以相应地制成STM 和(STM)T纱.此纺法专用于多股纱线上,如毛纺或仿毛化纤产品.高质量的自捻纱可直接用于纬编针织,但机织用经纱,须使用加捻自捻线,改善强力性能.(4)离心纺纱(centrifugal spinning)以高速离心罐(杯)和升降导纱管实施加捻卷绕的连续纺纱方法.粗纱经牵伸装置后由前罗拉连续输出纤维条,经导纱钩、导纱管进入高速回转的圆柱形离心罐中,纱条在离心力作用下紧贴于罐内壁而与罐子同转,使导纱管下端与前罗拉间的纱条受到加捻作用,并用导纱管下水平方向纱条转动速度落后于离心罐而产生卷绕.导纱管按一定规律升降,形成交叉卷绕的纱饼,卷绕达到一定长度要求时,前罗拉停止输出纤维条,导纱管上升退出离心罐,将空筒管急速下降到离心罐内,纱头钩住筒管下部的钩纱器,使纱饼上的纱退绕到筒管上,退绕完毕,取下满管.同环锭纺纱比较,功率消耗大,回丝多,断头难处理,纱重绕到纱管上,前罗拉需停转,影响生产率.现时很少人使用。

布料工艺的优缺点有哪些

布料工艺的优缺点有哪些布料工艺是指制作各种布料的技术和方法。

它是通过特定的过程将纤维材料加工成具有特定功能和外观的织物。

每种布料工艺都有其独特的优缺点,下面将详细介绍其中一些常见的布料工艺。

1. 织布工艺织布工艺是将纱线交错编织成织物的过程。

它的主要优点是可以生产各种不同材质和外观的面料,如棉质面料、羊毛面料、丝质面料等。

织布工艺的缺点是成本相对较高,生产效率相对较低。

2. 染色工艺染色工艺是将织物通过各种染料进行染色的过程。

它的优点是可以为织物增加色彩,提高视觉效果。

染色工艺还可以为织物增加防水、防晒等功能。

缺点是染料有可能对环境造成污染,并且染色工艺对水源和能源的需求较大。

3. 印花工艺印花工艺是将特殊的颜料或墨水通过印版印刷到织物上的工艺。

它的优点是可以增加织物的图案和纹理,制造独特的装饰效果。

印花工艺的缺点是需要特殊的设备和技术,并且颜料的选择和固定需要谨慎,以免对人体和环境造成伤害。

4. 薄膜复合工艺薄膜复合工艺是将特殊的薄膜材料粘合到织物表面的工艺。

它的优点是可以增加织物的防水、防风、耐磨等功能,同时提高织物的外观质感和手感。

薄膜复合工艺的缺点是可能影响织物的透气性和柔软度,并且复合薄膜的耐久性有时会受到限制。

5. 高温处理工艺高温处理工艺是将织物暴露在高温环境下进行加工的工艺。

它的优点是可以增加织物的防皱和收缩性能,改善织物的平整度。

高温处理工艺的缺点是需要特殊的设备和技术,同时可能影响织物的强度和弹性。

6. 防火处理工艺防火处理工艺是将织物经过特殊的处理,使其具有抗火性能的工艺。

它的优点是可以提高织物的安全性,减少火灾的风险。

防火处理工艺的缺点是需要使用特殊的化学物质,可能对环境和人体健康造成一定影响。

总结起来,布料工艺在增加面料的功能和外观效果方面发挥了重要作用。

然而,每种工艺都有其优点和缺点,需要根据具体的要求和需求进行选择和使用。

在未来,随着科技的不断进步,布料工艺将会更加先进和环保,同时满足人们对织物的多样化需求。

布料是怎么制造的?

布料是怎么制造的?布料焕发着诱人的光彩,令人眼花缭乱,但是大家可能不知道,它每一步的制作都蕴含了复杂的工艺,下面就带您深入了解下布料的制作流程。

一、棉花加工布料的原料多为棉花,它们要经历收获、精整、清洁等复杂而繁琐的过程,捣碎种子棉花中的发绒,最后选择相应等级作为面料原料,去除色牢度低糟粕;之后就要将棉花加工成纤维,采用机械分离、漂白等方式,然后按照条幅织造的原理,结合支线、经线成织布。

二、染色处理染色是面料制作流程中的技艺活,有着纷繁复杂的工艺步骤,首先真空吸附,将染料的色素吸附在纤维上,再由物料进行速冷急冷来固定颜色,从而达到染色的效果。

实现了色彩上的变化,使面料看上去更生动具有层次感,再加上雕琢、印花及刺绣等特殊工艺,以满足客户的个性化需求。

三、织物加工织物加工是调整面料质地的一个非常重要的步骤,可以有多种方式进行,比如手织、机织等,它们可以改变织物表面的缩水率、弹性率和强度等,来确保织物结构的完整性和面料的质地,为更多隔离、阻隔等更多作用起到分割作用。

四、涂料涂布涂料涂布也是制作布料不可或缺的一部分,它通常采用喷涂、渗透涂布两种方式,其目的都是为了使布料更加耐磨、透气、保温、防水,甚至增强实验性能等;除此之外,还能为面料增添更多的光泽和流苏,满足客户的个性化需求。

五、布料热处理热处理有助于提高布料的弹性和耐洗性,解决传统服装及生活用品在熨烫、折叠、拉伸、摩擦等过程中形变不能正常恢复原状的问题,也有利于久受拥护的布料花纹,减少褶皱及变形的发生等,让布料更耐用、美观。

总的来说,布料的制作经过了收获、精整、清洁、染色、织物加工、涂料涂布、热处理等多种步骤,才能呈现出现在的光彩夺目,它们的制作不仅需要耐心、技巧,也更需要来自工人们的创意和不懈努力。

7种无纺布的生产工艺详解

7种无纺布的生产工艺详解无纺布(英文名:Non Woven Fabric 或者 Nonwoven cloth)又称非织造布,是由定向的或随机的纤维而构成。

因具有布的外观和某些性能而称其为布。

简单的讲就是:它不是由一根一根的纱线交织、编结在一起的,而是将纤维直接通过物理或化学的方法粘合在一起的,所以,当你拿到你衣服里的粘称时,就会发现,是抽不出一根根的线头的。

无纺布生产工艺流程,无纺布生产用纤维主要是丙纶(PP)、涤纶(PET)。

此外,还有锦纶(PA)、粘胶纤维、腈纶、乙纶(HDPE)、氯纶(PVC)。

按应用要求,无纺布分为一次性应用型和耐用型两大类。

根据生产工艺分为:1.水刺无纺布:水刺工艺是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力。

2.热合无纺布:热粘合无纺布是指在纤网中加入纤维状或粉状热熔粘合加固材料,纤网再经过加热熔融冷却加固成布。

3.浆粕气流成网无纺布:气流成网无纺布又可称做无尘纸、干法造纸无纺布。

它是采用气流成网技术将木浆纤维板开松成单纤维状态,然后用气流方法使纤维凝集在成网帘上,纤网再加固成布。

4.湿法无纺布:湿法无纺布是将置于水介质中的纤维原料开松成单纤维,同时使不同纤维原料混合,制成纤维悬浮浆,悬浮浆输送到成网机构,纤维在湿态下成网再加固成布。

5.纺粘无纺布:纺粘无纺布是在聚合物已被挤出、拉伸而形成连续长丝后,长丝铺设成网,纤网再经过自身粘合、热粘合、化学粘合或机械加固方法,使纤网变成无纺布。

6.熔喷无纺布:熔喷无纺布的工艺过程:聚合物喂入---熔融挤出---纤维形成---纤维冷却---成网---加固成布。

7.针刺无纺布:针刺无纺布是干法无纺布的一种,针刺无纺布是利用刺针的穿刺作用,将蓬松的纤网加固成布。

8.缝编无纺布:缝编无纺布是干法无纺布的一种,缝编法是利用经编线圈结构对纤网、纱线层、非纺织材料(例如塑料薄片、塑料薄金属箔等)或它们的组合体进行加固,以制成无纺布。

化纤布布的工艺流程

化纤布布的工艺流程英文回答:The manufacturing process of synthetic fabric involves several steps. Let's take a look at the typical process:1. Polymerization: The first step is to produce the polymer, which is the basic building block of synthetic fibers. This is done through a process called polymerization, where monomers are chemically bonded together to form long chains of polymers.2. Extrusion: Once the polymer is ready, it is melted and extruded through spinnerets, which are small holes that resemble showerheads. The molten polymer is forced through these spinnerets to form continuous filaments. The number and arrangement of spinnerets determine the type of fabric being produced.3. Cooling: The extruded filaments are then cooledrapidly to solidify them. This can be done by passing them through a cooling chamber or by immersing them in a cooling bath. The cooling process helps to set the shape and structure of the filaments.4. Drawing: After cooling, the filaments are stretched or drawn to align the polymer chains and increase the strength and elasticity of the fabric. This is typically done by passing the filaments through a series of heated rollers or by using an air jet system.5. Texturing: Texturing is an optional step that can be done to give the fabric a desired texture or appearance. This can be achieved by methods such as crimping, curling, or embossing the filaments.6. Dyeing and Finishing: Once the filaments are textured, they are ready for dyeing and finishing. Dyeing involves adding color to the fabric, while finishing includes processes like heat setting, softening, or adding special coatings to enhance the fabric's properties.7. Cutting and Sewing: Finally, the fabric is cut into desired lengths and sewn together to create garments or other textile products.中文回答:化纤布的制造工艺包括几个步骤。

织造工艺平纹布-概述说明以及解释

织造工艺平纹布-概述说明以及解释1.引言1.1 概述概述织造工艺平纹布是一种常见的织物类型,具有平整、均匀的纹理,适用于各种服装和家居用品。

本文将探讨织造工艺平纹布的定义、特点,以及其在历史上的发展和现代应用。

通过深入分析,我们可以了解到织造工艺平纹布在纺织行业中的重要性和未来发展趋势。

述部分的内容1.2文章结构1.2 文章结构本文将分为三个主要部分来掐头去尾地探讨织造工艺平纹布的相关内容。

首先,在引言部分将概述平纹布的特点,介绍文章的结构,并说明本文的目的。

其次,正文部分将详细探讨织造工艺平纹布的定义和特点,回顾其在历史上的发展变迁,并探讨在现代社会中的应用和意义。

最后,在结论部分将分析平纹布在纺织行业中的重要性和未来的发展趋势,并总结全文的观点。

通过对这三个部分的分析和讨论,读者将更全面地了解织造工艺平纹布在纺织行业中的地位和作用。

1.3 目的:本文旨在深入介绍织造工艺平纹布的定义、特点、历史、发展以及现代应用,旨在帮助读者全面了解和掌握这一传统工艺的重要性和价值。

同时,通过分析其发展趋势和未来展望,进一步探讨其在现代社会中的地位和意义。

通过本文的研究,我们希望能够促进织造工艺平纹布行业的发展,推动其不断创新和进步,以适应时代的需求和挑战。

2.正文2.1 织造工艺平纹布的定义和特点:织造工艺平纹布是一种常见的织物类型,其特点是经纬纱交叉方式呈现出简单而规整的平纹纹理。

这种布料通常由经纬交错编织而成,使用传统的织造工艺。

其定义包括了以下几个方面:1. 超过一根经纱穿过一根纬纱,形成简单而规整的平纹纹理。

2. 经纬纱的密度相等,使得织物表面呈现出均匀的纹理。

3. 平纹布具有较高的耐磨性和强度,适用于制作各种类型的服装和家居用品。

平纹布的特点包括:1. 平滑柔软:由于纹路简单,平纹布的手感柔软且质地平滑。

2. 良好的透气性:织物表面的纹路使得空气能够自由流通,具有良好的透气性。

3. 易于加工:平纹布易于裁剪和缝制,适合手工和机械加工。

织造工艺的种类有哪些

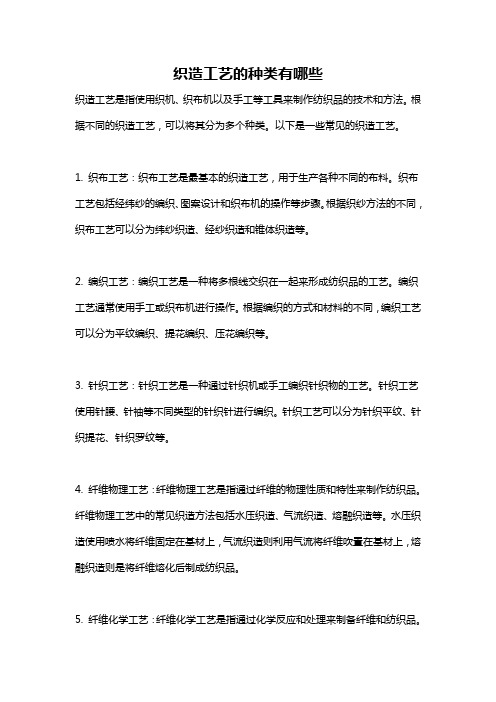

织造工艺的种类有哪些织造工艺是指使用织机、织布机以及手工等工具来制作纺织品的技术和方法。

根据不同的织造工艺,可以将其分为多个种类。

以下是一些常见的织造工艺。

1. 织布工艺:织布工艺是最基本的织造工艺,用于生产各种不同的布料。

织布工艺包括经纬纱的编织、图案设计和织布机的操作等步骤。

根据织纱方法的不同,织布工艺可以分为纬纱织造、经纱织造和锥体织造等。

2. 编织工艺:编织工艺是一种将多根线交织在一起来形成纺织品的工艺。

编织工艺通常使用手工或织布机进行操作。

根据编织的方式和材料的不同,编织工艺可以分为平纹编织、提花编织、压花编织等。

3. 针织工艺:针织工艺是一种通过针织机或手工编织针织物的工艺。

针织工艺使用针腰、针袖等不同类型的针织针进行编织。

针织工艺可以分为针织平纹、针织提花、针织罗纹等。

4. 纤维物理工艺:纤维物理工艺是指通过纤维的物理性质和特性来制作纺织品。

纤维物理工艺中的常见织造方法包括水压织造、气流织造、熔融织造等。

水压织造使用喷水将纤维固定在基材上,气流织造则利用气流将纤维吹置在基材上,熔融织造则是将纤维熔化后制成纺织品。

5. 纤维化学工艺:纤维化学工艺是指通过化学反应和处理来制备纤维和纺织品。

纤维化学工艺中的典型方法包括溶胶纺丝、溶剂纺丝、干湿纺丝等。

溶胶纺丝将高分子溶解于溶剂后喷射或流注成纤维,溶剂纺丝则是将高分子溶于溶剂后将溶液通过喷孔拉伸成纤维,干湿纺丝则是将纤维化学乳液在气体中干或湿拉伸成纤维。

6. 特殊工艺:除了上述常见的织造工艺外,还有一些特殊的织造工艺,如无纺布工艺、粘接工艺等。

无纺布工艺是一种不需要织布过程的纺织工艺,通过纤维的熔融、粘结或机械缠绕等方式将纤维之间结合在一起。

粘接工艺则是利用粘接剂将纤维粘合在一起形成纺织品。

以上是一些常见的织造工艺的种类。

不同的织造工艺适用于不同材料和制造要求,它们在纺织行业中扮演着不可或缺的角色。

纺织品的生产工艺流程

纺织品的生产工艺流程

一、纺织品生产工艺概述

纺织品的生产工艺流程包括纺纱、织造和后整理三个主要阶段。

二、纺纱

纺纱是将纤维原料加工成线的过程。

主要步骤包括纤维预处理、纤维打包、纤维开松、纤维去杂、纤维并条、纤维拉伸、纤维梳理、纤维捻线。

三、织造

织造是将纱线经过编织成布的过程。

主要步骤包括整经、穿经、织布、剪断。

四、后整理

后整理是对织造后的布料进行处理,使得布料具有所需的外观

和性能。

主要步骤包括预处理、染色、印花、整烫、整理、检验、

包装。

五、质量控制

在整个生产过程中,纺织品企业需要严格控制质量,确保产品

符合标准和客户要求。

主要控制手段包括原材料检验、生产过程控制、成品检验等。

六、环保措施

纺织品生产涉及到大量的能源和水资源消耗,同时也会产生废水、废气和废弃物。

因此,纺织品企业需要采取环保措施,减少对

环境的影响。

主要措施包括节能节水、废物处理和排放控制等。

七、未来发展趋势

随着科技的进步和消费者对环保和舒适性要求的不断提高,纺

织品生产工艺也在不断发展。

未来发展趋势包括应用智能制造技术、推动可持续发展、提高产品功能和性能等方面。

八、总结

纺织品的生产工艺流程包括纺纱、织造和后整理三个主要阶段。

在生产过程中,质量控制和环保措施都是企业需要重视的方面。

未来,纺织品工艺将继续向智能化和可持续发展方向发展。

(完整版)纺织面料染整工艺流程

纺织面料染整工艺流程一胚布缝边松布翻布1 缝纫机特点:经过电动机带动缝纫机头,能把布边布头缝合起来。

能够缝各样布料。

2操作:先翻开电源开关,把针线跟底线穿好,把布边或布头放到压脚下边、再启动踏脚板。

3缝边工先检查胚布与流程卡上的数目,胚布能否符合,缝边不可以过宽, 2公分之内,从布头缝至布尾要平直,齐边。

保持布面洁净,按数目分清缸数。

4对缝纫机要按期养护,如加油,洁净等工作。

用完后关掉电源免得烧坏电动机。

5注意安全、调理机速、当心针头扎手指头。

6松布,翻布,要检查松布机,翻布筒能否正常,特别要留神勾丝。

二拉缸(绳状缸)拉缸结构:缸体由不锈缸资料制造,主要配件:电动机,棍筒,加热蒸汽管,加料糟,开关能够正转反转。

特点:能染真丝,棉布,人造丝,锦纶网布等,长处就是产量高,速度快,弊端:不可以生产拉架布,高档布料等。

常有故障:会在染色过程中出现打结,绞导布轮。

解决方法:先停机,而后手动开机慢慢倒转。

生产工艺1先检查机台能否正常,染缸,器具能否洁净,防备搭色,沾污。

2胚布进缸要平幅进,用缝纫机接头。

3染色时水位要放大,浴比 1:50 左右,低水位不可以开机运转,防备拉伤,擦伤。

4拉缸生产的胚布选择每疋布的长度要基本一致,助剂,染料要加平均(防备有疋差)。

5拉缸不可以生产高档布料,只好染要求低的产品,当前我们只好用来煮练印花胚布,染印花底色。

三高温缸结构:由不锈钢资料组合而成,主要配件:主泵马达,导布轮,起落温进放水阀,还有排汽阀,副缸,抽料泵,搅拌机,主机前装有出布机,四管配有先进电脑运转操作。

特点:能染多种面料,既能低温染色又能高温染色,操作简单易懂,成质量量好,机器运转时出现结会自动报警。

常有故障:机器运转时出现布拉不动,掉布,布打结,布绞导布纶,机器运转时忽然停电等。

解决方法:1、当布出现拉不动时,操作工应立刻考虑到主泵的冲力能否是调的太大或太小,调小冲力不够,调大冲力过猛,会把缸内的布冲乱,在后边的布运转就会把前方的布压住,导至布拉不动,冲力应当调到适合为止。

工艺简介

新品推出前三十名好评立减20元此活动仅限此链接宝贝点击查看织造工艺:平纹,提花,贡缎,斜纹,磨毛1、平纹织物:平纹组织的经纱和纬纱以一上一下的规律交织。

也就是经纬纱每隔一根纱就交错一次,所以交织点最多,纱线屈曲点最多,使织物坚牢、耐磨、硬挺、平整。

但弹性较小,光泽一般,平纹织物密度不可能太高,较为轻薄,耐磨性较好,透气性较好。

平纹用在色织较多。

2、斜纹组织:是由经浮长线或纬浮长线构成织物表面呈现的斜纹的外观效应。

斜纹织物的经纬纱交织的次数比平纹少,是经纬纱之间的孔隙较小,纱线可以排列的较密,从而织物比较致密厚实。

斜纹较平纹织物手感柔软,弹性好。

但由于斜纹织物浮长线较长,在经纬纱粗细、密度相同的条件下,耐磨性、坚牢度不如平纹织物。

布面有明显斜向纹路、手感、光泽、弹性较好。

斜纹多用于印花,是现在四件套常用的组织。

因为密实,所以羽绒被多用这种布做内套。

单面斜纹:如斜纹布、单面纱卡其,正面纹路清晰明显,反面则模糊不清。

双面斜纹:如华达呢、双面卡其、哔叽等,正反面纹路基本相同,但斜向相反。

单纱织物正面纹路是自左向右下倾斜;半线织物或全线织物的纹路则是自左向右上倾斜。

3、缎纹组织:缎纹织物的浮长线较长,坚牢度也最差,但质地柔软,绸面光滑,光泽也好,最为富贵华丽,故在织物中应用很广。

如织锦缎、花软缎等花组织中的地组织采用的都是缎纹组织。

缎面一般是指织物反映经向原料多的一面.如色丁经向用有光丝,那么光泽好的那面平时我叫它是缎面缎纹组织结构图[2]经面缎纹织物的表面多数由经纱浮长所覆盖,为了突出经纱效应,经向紧度须大于纬向紧度,一般经、纬向紧度之比约为5:3,例如直贡呢、素缎等。

纬面缎纹织物的表面多数由纬纱浮长所覆盖,为了突出纬纱效应,经向紧度须小于纬向紧度,一般经、纬向紧度之比约为2:3,例如横贡缎等。

为了使缎纹织物柔软,常用拈度较少的纱线。

纱线的拈向对缎纹织物外观效应有一定影响。

经面缎纹的经纱或纬面缎纹的纬纱在布面上的拈向与织物组织的纹路方向相同,织物表面光泽就好,例如横贡缎。

帆布的制造工艺是什么工艺

帆布的制造工艺是什么工艺帆布是一种常用于制作帆布包、帆布鞋、行李箱和画布等产品的材料。

它由纯棉或混合纤维制成,经过一系列的工艺加工而成。

帆布的制造工艺主要包括纺纱、穿机、织布、漂白、印染和绗缝等步骤。

首先,帆布的制造过程始于纺纱。

在这个阶段,纺纱机将棉花或混合纤维进行纺纱处理,将其转化为纱线。

纺纱工艺的质量和纱线的特性直接影响到最终帆布的质量。

接下来是穿机。

这一步骤是将纺纱机产生的纱线通过细螺纹孔穿过穿机机头中的舌洞,并经过多个定位和张紧器的操作,将纱线整齐地分到织布机上。

然后是织布。

在纺织工厂的织布机上,通过将经线和纬线交叉编织,形成一个网状结构的帆布布料。

这个过程中纱线的密度和织物的纹理决定了最终帆布的质感和外观。

织布完成后,接下来是漂白。

漂白是帆布制造工艺中的一个重要环节,它通过使用漂白剂将帆布上的杂质和自然色素去除,以达到白色或浅色的效果。

这一步骤还可以提高帆布的柔软度和亮度。

之后是印染。

在帆布制造工艺中,印染被用来为帆布增加色彩和图案。

印染采用特殊的颜料或染料将图案或颜色添加到帆布上。

这可以通过印刷、染色或绞纬等方式进行。

最后一个步骤是绗缝。

在绗缝工艺中,将不同长度的帆布剪裁成所需的尺寸,然后通过缝纫机进行缝制,以实现最终产品的制作。

绗缝可以根据需要增加袋子、鞋垫、拉链等功能部件。

总结起来,帆布的制造工艺主要包括纺纱、穿机、织布、漂白、印染和绗缝。

通过这一系列的工艺步骤,原始的纱线被转化成了帆布的成品。

这些工艺步骤的优化和完善,可以提高帆布的质量和耐用性,并确保产品能够满足消费者的需求和期望。

帆布制造工艺体现了纺织行业的技术进步和创新,为帆布产品的制作提供了坚实的基础。

纺织材料学filetype pdf

纺织材料学filetype pdf

纺织材料学是一门研究纺织原料的性质、制造工艺、产品特性以

及应用领域的学科。

本文我们将从纺织原料、织造工艺、纺织品特性、应用领域等方面介绍纺织材料学。

一、纺织原料

纺织原料主要包括天然纤维、化学纤维和合成纤维等。

其中天然

纤维包括棉花、麻、丝、羊毛等,化学纤维包括人造丝、再生纤维、

海藻纤维等,合成纤维包括聚酯纤维、聚酰胺纤维等。

二、织造工艺

织造工艺包括纺纱、织布和印染等环节。

其中纺纱过程主要是把

纤维加工成纱线;织布则是把纱线编织成布料;印染则是对布料进行

印花和染色等处理。

三、纺织品特性

纺织品的特性包括物理性质、机械性质、热学性质、吸湿性能、

透气性、耐磨性、耐洗性等。

不同的纤维和工艺会给纺织品带来不同

的特性。

四、应用领域

纺织品在生活中的应用非常广泛,从衣服、床上用品到家居装饰

等各个方面都有所涉及。

同时还广泛应用于工业领域、医疗卫生等方面。

综上所述,纺织材料学是一门非常重要的学科,在纤维材料的研究、加工、应用方面发挥着重要作用。

不断深入研究纺织材料学,将

对人类的生活和发展产生深远影响。

布料制作流程简述[新版]

![布料制作流程简述[新版]](https://img.taocdn.com/s3/m/17f28ddf09a1284ac850ad02de80d4d8d15a016c.png)

布料制造工艺简述布料分类:按制造方法主要分为梭织布(Woven Fabric)和针织布(Knit Fabric)两大类,再有就是无纺布(Non Woven)按原料分类:分天然纤维,化学纤维主要制造方法:大体流程为化纤-出纱线-编织-染整-包装1,纤维制造流程:化学纤维的制备,通常是先把天然的或合成的高分子物质或无机物制成纺丝熔体或溶液,然后经过过滤、计量,由喷丝头(板挤出成为液态细流,接着凝固而成纤维。

此时的纤维称为初生纤维,它的力学性能很差,必须经过一系列后加工工序才能符合纺织加工和使用要求。

后加工主要针对纤维进行拉伸和热定型,以提高纤维的力学性能和尺寸稳定性。

拉伸是使初生纤维中大分子或结构单元沿着纤维轴取向;热定形主要是使纤维中内应力松弛。

湿纺纤维的后加工还包括水洗、上油、干燥等工序。

纺制长丝时,经上述工序即可卷绕成筒;纺制短纤维时还须增加卷曲、切断和打包等工序。

用来生产纺织品的原料中,以棉、麻、丝、毛(羊毛)的历史最悠久。

但是天然资源毕竟有限,棉花的产量约有50千克/公顷,养蚕吐丝也要种桑树,增产羊毛则要发展畜牧业。

因此,化学家开始研究,利用价格更便宜、来源更丰富的原料来纺纱织布,它们便是化学纤维。

2, 纺纱: 各种纺纱方法简介(1)环锭纺纱(ring spinning),是现时市场上用量最多,最通用之纺纱方法,条子或粗纱经牵伸后的纤维条通过环锭钢丝圈旋转引入,筒管卷绕速度比钢丝圈快,棉纱被加拈制成细纱.广泛应用于各种短纤维的纺,纱工程.如:普梳,精梳及混纺,钢丝圈由筒管通过纱条带动绕钢领回转.进行加拈同时,钢领的摩擦使其转速略小于筒管而得到卷绕.纺纱速度高,环锭纱的形态,为纤维大多呈内外转移的圆锥形螺旋线,使纤维在纱中内外缠绕联结,纱的结构紧密,强力高,适用于制线以及机织和针织等各种产品.环锭纺(精梳)流程:清花间--梳棉--预并条--条并卷--精梳--头道并条--二道并条--粗纱--细纱--络筒环锭纺(普梳)流程:清花间--梳棉--头道并条--二道并条--粗纱--细纱--络筒(2)无拈纺纱(twistless processing)使用粘合剂使纤维条中的纤维互相粘合成纱的一种纺纱方法.粗纱经牵伸装置牵伸后,须条被送到加捻滚筒上,回滚筒上来自槽箱中的薄层粘合剂接触.纤维条由数根回转的小压辊与滚筒一起向前输送,其中一根小压辊还同时作轴向往复运动,将纤维条搓成圆形截面,并使每根纤维都能均匀地接触到粘合剂.圆形纤维条通过加热器烘燥,纤维互相粘牢成纱.纺纱速度可比常规纺纱方法大2~4倍,制成的纱可供织造用.(3)自拈纺纱(self-twist spinning)一种非传统纺纱方法.(siro yarn类同)将两根纤维条经牵伸装置拉细,由前罗拉、搓捻辊输出,在导纱钩处合.搓捻辊除回转外,并快速轴向往复运动,搓转纱条,使搓捻辊前后的纱条获得方向相反的捻回.在导纱钩处 合后的两根纱条,依靠它们本身的抗扭力矩自行拈合成双股自拈纱(ST纱),卷绕成筒子.自拈纱的形态特点是相邻纱段交替地呈正反方向的捻回,交替处为无捻回.在捻线机上加一个方向的捻度,制成加捻自捻线(STT纱).两组自捻纱以无捻区相位差90°配置并合而成的四股纱,简称“2ST 纱”,再在捻线机上低捻并制成(2ST)T纱.两次自并称为“(ST)2”纱.用一根长丝代替自捻中一根单纱条时,可以相应地制成STM 和(STM)T纱.此纺法专用于多股纱线上,如毛纺或仿毛化纤产品.高质量的自捻纱可直接用于纬编针织,但机织用经纱,须使用加捻自捻线,改善强力性能.(4)离心纺纱(centrifugal spinning)以高速离心罐(杯)和升降导纱管实施加捻卷绕的连续纺纱方法.粗纱经牵伸装置后由前罗拉连续输出纤维条,经导纱钩、导纱管进入高速回转的圆柱形离心罐中,纱条在离心力作用下紧贴于罐内壁而与罐子同转,使导纱管下端与前罗拉间的纱条受到加捻作用,并用导纱管下水平方向纱条转动速度落后于离心罐而产生卷绕.导纱管按一定规律升降,形成交叉卷绕的纱饼,卷绕达到一定长度要求时,前罗拉停止输出纤维条,导纱管上升退出离心罐,将空筒管急速下降到离心罐内,纱头钩住筒管下部的钩纱器,使纱饼上的纱退绕到筒管上,退绕完毕,取下满管.同环锭纺纱比较,功率消耗大,回丝多,断头难处理,纱重绕到纱管上,前罗拉需停转,影响生产率.现时很少人使用。

纺织行业工厂生产工艺流程介绍

纺纱工艺

纱线加工 5 纺纱 4 梳理 3 开松 2 原料制备 1

织造工艺

4

织造工艺

1 整经

2 浆纱

3

将纱线按照织物的规格整理 排列成经纱

对经纱进行上浆处理,以提 高纱线的硬度和耐磨性

4 织造

通过织机将经纱和纬纱交织 成布

5 验布

检查织出的布面质 否有瑕疵或疵点

印染工艺

5

印染工艺

前处理:去除布面上 的杂质和油污,为印

染做好准备

印花:通过印花机将 图案印在布面上

品质检验:检查印染 后的布料质量,如颜 色、图案、色牢度等

是否符合要求

x

x

x

x

x

染色:将布放入染液 中,通过化学反应使

布料着色

后处理:对印染完成 的布料进行水洗、烘 干等处理,以提高色

牢度和手感

6 成品加工与包装

成品加工与包装

起源

缝制

将裁剪好的布料缝制 成最终的产品,如衣

20xx

纺织行业工厂生产 工艺流程介绍

1 原料采购 3 纺纱工艺 5 印染工艺

-

2 原料储存与处理

4 织造工艺

6

成品加工与包装

纺织行业工厂生产工艺流程介绍

纺织行业作为传统的制造业,其 生产工艺流程涉及到多个环节和

工序

下面将简要介绍纺织行业工厂中 常见的生产工艺流程

原料采购

1

原料采购

A

棉花采购:纺织厂从棉 花种植者或供应商处采

大学生活即将结束,在此,我要感谢所有老师和一起成长的同学,是你们在我的 大学生涯给予了极大的帮助。本论文能够顺利完成,要特别感谢我的导师张老师,

感谢您的耐心指导,您辛苦了!

明朝的纺织品与布料工艺

棉织品

明朝时期,棉织品成为主要的纺织品之一,其品质优良,深受人们喜爱。

明朝的棉织品种类繁多,有棉布、棉纱、棉绒等,满足了不同阶层人们的需 求。

明朝的棉织品工艺精湛,采用了染色、印花等多种工艺,使得棉织品色彩鲜 艳、图案精美。

明朝的棉织品在国内外市场上都具有较高的声誉,成为了中国纺织品的代表 之一。

0

0

1

2

3

4

国内外市场的竞争与挑战

国内竞争对手:其他地区的纺织品和布料工艺 国外竞争对手:欧洲和亚洲的纺织品和布料工艺 市场需求变化:消费者对纺织品和布料工艺的品质和风格要求不断提高 技术更新换代:新技术的出现对传统纺织品和布料工艺的冲击

生产成本与效率的问题

明朝纺织品与布料 工艺的生产成本较 高,主要是由于原 材料的稀缺和加工

特色纺织品

丝绸:明朝丝绸以质地轻薄、 色泽鲜艳著称,尤其是苏州丝 绸,享誉海内外。

棉布:明朝棉布生产逐渐普及, 质地优良,品种繁多,如松江 布、常州布等。

麻布:明朝麻布制作技艺高超, 以粗犷、耐用为特点,多用于 制作劳动人民的服饰。

缎子:明朝缎子织造技艺达到 巅峰,色彩丰富、质地细密, 是皇家贵族的专属用品。

跨领域合作与产业升级的机遇

明朝纺织品与布料工艺对现代纺织业的影响,提供创新灵感和技术支持。 结合现代科技,提升纺织品与布料工艺的品质和效率,推动产业升级。 跨领域合作,将纺织品与布料工艺与其他产业融合,拓展市场和商业模式。 借鉴明朝纺织品与布料工艺的文化内涵,提升品牌价值和市场竞争力。

感谢观看

汇报人:

明朝纺织品与布料工艺 的历史地位和价值

现代社会对明朝纺织品 与布料工艺的传承与创

新

保护和利用明朝纺织品 与布料工艺的意义和措

牛仔裤生产工艺流程

牛仔裤生产工艺流程

牛仔裤是时尚界中非常受欢迎的服装之一。

它具有耐磨损、结构牢固以及时尚的特点。

下面,我将介绍一下牛仔裤的生产工艺流程。

第一步是选料。

优质的牛仔裤面料是生产高品质产品的前提。

生产商会根据设计要求选择适合的牛仔布料,这些布料均由纯棉制成,有着复杂且精细的纹理。

第二步是裁剪。

在选料之后,生产商会按照牛仔裤的设计图纸,将面料进行裁剪。

这个过程主要是使用切割机械和模具,确保每块布料大小、形状和数量都符合要求。

第三步是缝制。

裁剪好的布料会被送到车缝部门,工人们将通过缝纫机进行细致的缝制。

这个过程包括缝合裤腿、裤身、口袋和补丁等部件。

缝制过程需要工人们有着熟练的操作技巧和严格的工艺要求,确保每个部件的缝线牢固。

第四步是洗水处理。

洗水是制造出独特效果的关键步骤之一。

牛仔裤会通过多种不同的洗水工艺处理,如砂砾洗、酸洗、染色和漂白等,以达到不同的颜色和纹理效果。

这个过程使得每一条牛仔裤都独一无二。

第五步是砂磨和折叠。

经过洗水处理之后,牛仔裤会通过机械砂磨进行抛光,使其具有更质感和时尚感。

之后,牛仔裤会进行折叠、包装,并进行最终的检验。

最后一步是包装和发货。

经过各个工序的处理,牛仔裤会被放入纸箱中,并标记相关信息,如尺寸、颜色和款式等。

然后,它们会被运输到各个销售点或出口地。

总结而言,牛仔裤的生产工艺流程包括选料、裁剪、缝制、洗水处理、砂磨、折叠和包装等多个环节。

每个环节都需要严格的质量控制和熟练的技术操作,以确保生产出高品质的牛仔裤。

布料制造工艺

擦过赤热的金属表面,这时布面上存在的

绒毛很快升温,并发生燃烧,而布身比较

紧密升温较慢,在未升到着火点时,即已

离开了火焰或赤热的金属表面,从而达到

烧去绒毛,又不操作织物的目的。

三、退浆

• 纺织厂为了顺利的织布,往往对经纱上浆以提高

强力和耐磨性。坯布上的浆料即影响织物的吸水

威化布:布表面呈威化饼形状立体感强,洗后较易变形。

涤沦丝光双面布:不含棉的成分,贴身,显出线条,不透气,容易钩线。

布绒布:经抓毛后剪去表层呈起毛效果,80%棉+20%聚脂纤维,保暖,弹性

好,可机洗,平滑,柔软,会起静电,多用于外套。

印染

• 现代染色主要是根据织物的品种、规格、

成品要求等,可分为练漂、染色、印花、

行横向编织称为纬编织物,而纵向

编织称为经编织物。

几种常用的针织面料介绍

•

•

•

•

•

•

•

•

•

平纹布:表面是低针,底面是高针,织法结实,较双面布薄,较薄,透气,

吸汗,弹性小,表面平滑。易皱及变形,多用于T 恤。

罗纹布:布纹形成凹凸效果,比普通针织布更有弹性,适合于修身款式

双面布:表面和底面的布纹一样,布的底面织法一样,比普通针织布幼滑,

完成。

• 亚氯酸钠漂白的漂液PH值为4-4.5,在高温下进行,具有白度好,对

纤维损伤小的优点,但漂白时易产生有毒气体,污染环境,腐蚀设备

设备需要特殊的金属材料制成,故在应用上受到一定限制。次氯酸钠

和亚氯酸钠漂白后都要进行脱氯,以防织物在存在过程中因残氯存在

而受损。

六、丝光

• 丝光是指棉织物在室温或低温下,在经纬方向上

五种常见的纺织工艺及其在纺织行业中的应用技巧

五种常见的纺织工艺及其在纺织行业中的应用技巧纺织工艺是纺织行业中非常重要的一环,通过不同的工艺加工,可以使纺织品获得不同的特性和功能。

本文将介绍五种常见的纺织工艺及其在纺织行业中的应用技巧。

一、印花工艺印花是一种通过在纺织品上施加有色或有色的印花浆料来形成花纹或图案的工艺。

印花可以通过不同的方式实现,如平面印花、转移印花、腐蚀印花等。

在纺织行业中,印花工艺广泛应用于服装、家纺、工艺品等领域。

在应用技巧上,印花需要根据纺织品的不同材质和需求选择合适的印花浆料和印花方式,同时要注意色牢度和印花精度的控制。

二、染色工艺染色是将纺织品浸泡在染料中,使其颜色均匀渗入纤维内部的工艺。

染色可以通过不同的方式进行,如浸染、印染、喷漆等。

在纺织行业中,染色工艺广泛应用于面料、丝绸、毛线等产品的生产和加工中。

在应用技巧上,染色需要根据纺织品的材质和需求选择合适的染料和染色方式,同时要注意染色液的浓度和时间控制,以确保染色效果的稳定和均匀。

三、织造工艺织造是通过纬、经纱线交叉编织而成的纺织品制作工艺。

织造可以通过不同的方式实现,如手工织造、机械织造等。

在纺织行业中,织造工艺广泛应用于布料、毛巾、地毯等产品的制造中。

在应用技巧上,织造需要根据纺织品的材质和需求选择合适的纱线和编织方式,同时要注意织造的张力和织造机的调整,以确保织造品的质量和效率。

四、热转印工艺热转印是一种通过热转印纸将图案或文字转移到纺织品上的工艺。

热转印可以通过热敏转印、热熔转印等方式实现。

在纺织行业中,热转印工艺广泛应用于服装、鞋帽、箱包等产品的制作中。

在应用技巧上,热转印需要根据纺织品的材质和需求选择合适的转印纸和转印温度、时间,同时要注意转印的压力和转印速度的控制,以确保转印效果的清晰和耐久。

五、磨毛工艺磨毛是一种通过机械或化学方法,使纺织品表面的纤维起毛、变得柔软、丰满的工艺。

磨毛可以通过刷毛磨毛、酶处理磨毛等方式实现。

在纺织行业中,磨毛工艺广泛应用于羊毛衫、毛绒玩具、床品等产品的制作中。

期末总结服装工艺

一、引言服装是人们日常生活中不可或缺的一部分,而服装的制作过程中涉及到许多工艺,这些工艺直接影响着服装的质量和外观。

本文将对服装工艺进行总结和分析。

二、缝纫工艺缝纫是服装制作中最常用的工艺之一,它关系到服装的整体制作效果。

缝纫工艺主要包括裁剪、打版、缝制、整烫等环节。

裁剪是根据设计稿纸剪裁出相应尺寸的面料,打版是将剪裁好的面料依照设计稿样式进行缝制。

在缝制过程中,关键是缝纫线和针脚的选择。

缝纫线的选择应根据面料的性质和服装的用途来确定,比如强度要求高的面料可以选择高强度缝纫线。

而针脚的选择要符合设计要求,包括直线针脚、蝇尾针脚、密针针脚等。

整烫是将缝制好的服装用燙斗熨烫,使得服装更具立体感和平整度。

三、织造工艺织造是制作面料的过程,它决定了面料的质地和质量。

织造工艺可分为手工织造和机械织造两种。

手工织造主要是在织布机上通过手工操作完成的,这种工艺制作的面料质地独特、手感细腻、色彩饱满。

而机械织造则是利用机械织机完成,生产效率高。

机械织造的面料韧性好、稳定性高。

织造工艺关键是确定织布机的选择和设置。

四、染色工艺染色是为了给服装增加色彩,提升服装的美感和吸引力。

染料选择应根据面料的性质和染色要求来确定。

常用的染色工艺有印花、提花和胶印等。

印花是通过模板将染料涂刷在布料上,形成花纹。

提花则是通过机械设备将花纹提升到面料上。

胶印是利用胶印膏将花纹印在面料上。

这些工艺都需要满足服装设计要求,并保证色彩牢度和染色均匀。

五、加工工艺加工是指对制作好的服装进行后续的整理和修饰工艺。

常用的加工工艺有平缝、贴布、堆线、揍皱等。

平缝是将服装内外部分进行接缝,使得服装整体更牢固。

贴布是将一种面料贴在另一种面料上,起到装饰和提升质感的效果。

堆线是在面料上加上绣线,形成花纹和图案。

揍皱则是通过特定的方式对面料进行处理,形成皱褶效果,增加服装的立体感和层次感。

质量控制是为了保证服装在制作过程中和使用过程中的质量和耐用性。

常用的质量控制工艺有检验、修补、包装等。

布料工艺流程与纺织知识

⏹⏹布料工艺流程及相关纺织常识工艺流程:纤维纺纱织布染整验布〔初入纺织业,有一个底子问题,布是什么来的?概括一句话,纤维纺成纱,纱织成坯布,再颠末染整,最后验收合格即为成品布〕1、纤维和纺纱一、纺织纤维种类集锦D是DENIER〔旦尼尔〕的缩写,是化学纤维的一种细度表达方法,是指9000米长的丝在公定回潮率时的重量克数,也称为旦数。

D越大,暗示纱线越粗.eg:75D比50D要粗.S是英支的缩写,用于纯棉纱的细度表达,指一磅重〔454克〕的棉纱所具有的840码〔1码=0.9144米〕长度的个数. 即有几个840码,就是几支,所以S越大,纱线越细.eg:32S比21S要细.纺织纤维〔textile fibre〕★(1)天然纤维 (natural fibre)●植物纤维(plant fiber)○种子毛纤维(seed fibre): 棉花(cotton):主要有陆地棉和海岛棉,是主要的天然纤维。

木棉(kapok)○韧皮纤维(bast fiber): 亚麻(flax):亚麻科亚麻属一年生或多年生植物的韧皮纤维。

大麻(Hemp) 青麻、洋麻苎麻(Ramie)(China grass):苎麻科苎麻属多年生植物的茎皮。

黄麻(Jute):田麻科黄麻属一年生草本植物的茎皮纤维。

○叶纤维(leaf fibre):剑麻(sisal hemp)、蕉麻(Manila hemp)○果实纤维(fruit fibre): 椰子纤维(coconut fibre)●动物纤维〔animal fibre〕毛发(hair) : 羊毛(wool):主要指绵羊毛,属于蛋白质短纤维。

兔毛(rabbit hair):主要为安哥拉兔和家兔所产蛋白质短纤维。

鸵毛(camel hair):纤维较粗,主要用于工业纺织品。

分泌物: 柞蚕丝(tussah silk):野蚕丝,以柞蚕丝为食的蚕所吐出的长丝。

桑蚕丝(mulberry silk) :家蚕丝,以桑叶为食的蚕所吐出的长丝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 布料分类 按制造方法主要分为梭织布(Woven Fabric) 和针织布(Knit Fabric) 无纺布(Non Woven) 新工艺

主要制造方法������

• • • • • • 大体流程 1化纤 2出纱线 3编织 4染整 5包装

梭织物������ 出两组或多组的纱线相互以直角 交错面成,纱线呈现纵向者称为经, 纱线横向来回者称为纬纱。 由于梭织物纱线以垂直的方式互 相交错,因此具有坚实、稳固、缩 水率相对较低的特性。

印花

• 将染料或涂料在织物上印制图案的方法有很多种,但其主 要的方法有以下几种。 • 1 直接印花,将各种颜色的花形图案直接印制在织物上的 方法即为直接印花,在印制过程中,各种颜色的色浆不发 生阻碍和破坏作用。印花织物中大约有80%-90%采用此 法。该法可印制白地花和满地花图案。 • 2 拔染印花,染有地色的织物用含有可以破坏地色的化学 品的色桨印花,这类化学品称为拔染剂。拔染桨中也可以 加入对化学品有抵抗力的染料。如此拔染印花可以得到两 种效果,即拔白和色拔。 • 3 防染印花,先在织物上印制能防止染料上染的防染剂, 然后轧染地色,印有花纹处可防止地色上染,该种方法即 为防染印花,该法可得到三种效果,即防白、色防和部分 防染。

四、煮练

• 棉纤维生长时,有天然杂质、果胶质、蜡状物质、 含氮物质等,一起伴生。棉织物经退浆后,大部 分浆料及部分天然杂质已被去除,但还有少量的 浆料以及大部分天然杂质还残留在织物上。这些 杂质的存在,使绵织布的布面较黄,渗透性差。 同时,由于有棉籽壳的存在,大大影响了棉布的 外观质量。故需要将织物在高温的浓碱液中进行 较长时间的煮练,以去除残留杂质。煮练是利用 烧碱和其他煮练助剂与果胶质、蜡状物质、含氮 物质、棉籽壳发生化学降解反应或乳化作用、膨 化作用等,经水洗后使杂质从织物上退除。

几种常见梭织面料

• 弹性平布:表面和底面的布纹样,织布过程中加入拉架丝。由于布料 另有拉架丝使成品弹性,更显出线条,较薄,表面平滑。结实耐用, 较毛挺。由于含棉成分多,洗后易皱,需熨。多应用在衬衣。 • 色织格子布:出多种色纱组成,色织布不脱色,色彩变化繁多。 布期 较长斜纹布,经纱数多于纬纱数,通常3/1,形成斜面纹。特殊的布 组织,令斜纹的立体感强烈,平纹细密且厚,光泽较佳柔软。多应用 在西裤,寸衫。 • 珠帆布:表面和底面的布纹一样,成品较为挺身全棉薄珠帆较为易皱。 • 牛仔布:织法同斜纹布一样,但只经纱染色,令布底浅色有10OZ、 13OZ、14OZ、15OZ 等规格。该布种类变化多,可适用于不同款式 耐洗,耐磨,耐用。较为硬身。 • 尼龙布:表面和底面的布纹一样,人造纤维,耐用,易洗易干,布面 呈毛状,保暖。 在阳光下曝晒会引起脆化。用于风衣或外套面料 • 灯芯绒:经特种织机织成,经抓毛处理有3.5 坑、8 坑、13 坑、21 坑 等规格。 布面呈毛状,保暖。多应用于衬衣、西装、裤料。

纯棉织物练漂加工的主要过程

• • • • • • 1原布准备 2烧毛 3 退浆 4 煮练 5 漂白 6 丝光

一、原布准备Байду номын сангаас

• 原布准备包括原布检验、翻布、分批、分箱、打 印、和缝头。原布检验的目的是检查坯布质量, 发现问题能及时加以解决。检验内容包括物理指 标和外观疵点两项。前者包括原布的长度、幅度、 重量、经纬纱线密度和密度、强力等。后者如纺 疵、织疵、各种班渍及破损等。通常抽查总量的 10%左右。原布检验后,必须将原布分批、分箱 并在布头上打印,标明品种、加工工艺、批号、 箱号、发布日期和翻布人代号,以便于管理。为 了确保连续成批的加工,必须将原布加以缝接。

三、退浆

• 纺织厂为了顺利的织布,往往对经纱上浆以提高 强力和耐磨性。坯布上的浆料即影响织物的吸水 性能,还影响染整产品的质量,且会增加染化药 品的消耗,故在煮练前应先去除浆料,这个过程 叫退浆。棉织物上的浆料可采用碱退浆、酶退浆、 酸退浆和氧化剂退浆等方法,将其从织物上退除。 碱退浆使浆料膨化,与纤维粘着力下降,经水洗 从织物上退除。酶、酸、氧化剂使淀粉降解,在 水中溶解度增大,经水洗退除。由于酸、氧化剂 对棉纤损伤大,很少单独使用,常与酶退浆、碱 退浆联合使用。

• • • • • • • • •

• 完成了上述工艺,纺织物基本成型,再计 量,包装,即我们在市面上见到的各形色 的布料了。

五、漂白

• 棉织物经煮练后,由于纤维上还有天然色素存在,其外观不够洁白 ������ 用以染色或印花,会影响色泽的鲜艳度。漂白的目的就在于去除 色素,赋于织物必要的和稳定的白度,而纤维本身则不受显著的损伤。 棉织物常用的漂白方法有次氮酸钠法、双氧水法和亚氯酸钠法。 • 次氯酸钠漂白的漂液PH值为10 左右,在常温下进行,设备简单,操 作方便、成本低,但对织物强度损伤大,白度较低。 • 双氧水漂白的漂液PH 值为10,在高温下进行漂白,漂白织物白度高 而稳定,手感好,还能去除浆料及天然杂质。缺点是对设备要求高, 成本较高。在适当条件下,与烧碱联合,能使退浆、煮练、漂白一次 完成。 • 亚氯酸钠漂白的漂液PH值为4-4.5,在高温下进行,具有白度好,对 纤维损伤小的优点,但漂白时易产生有毒气体,污染环境,腐蚀设备 设备需要特殊的金属材料制成,故在应用上受到一定限制。次氯酸钠 和亚氯酸钠漂白后都要进行脱氯,以防织物在存在过程中因残氯存在 而受损。

六、丝光

• 丝光是指棉织物在室温或低温下,在经纬方向上 都受到张力的情况下,用浓的烧碱溶液处理,以 改善织物性能的加工过程。棉织物经过丝光后由 于纤维膨化,纤维纵向天然扭转消失,横截面成 椭圆形,对光的反向更有规律,因而增进了光泽。 纤维无形定区的增加,使染色时染料的上染率增 加。取向度的提高,使织物强力增加,同时还有 定形作用。丝光后,一定要采用冲吸去碱或蒸箱 去碱,或平洗地去碱等方法充分去碱,直至织物 呈中性。染色是借染料与纤维发生物理或化学的 结合,或用化学方法在纤维上生成颜料,使整个 纺织品具有一定色泽的加工过程。

染色

• 染色是借染料与纤维发生物理或化学的结合,或 用化学方法在纤维上生成颜料,使整个纺织品具 有一定色泽的加工过程。染色是在一定温度、时 间、PH 值和所需染色助剂等条件下进行的。染 色产品应色泽均匀,还需要具有良好的染色牢度。 织物的染色方法主要分浸染和轧染。浸染是将织 物浸渍于染液中,而使染料逐渐上染织物的方法。 它适用于小批量多品种染色。绳状染色、卷染都 属于此范畴。轧染是先把织物浸渍于染液中,然 后使织物通过轧辊,把染液均匀轧入织物内部, 再经汽蒸或热熔等处理的染色方法。它适用于大 批量织物的染色。

印染

• 现代染色主要是根据织物的品种、规格、 成品要求等,可分为练漂、染色、印花、 整理等。

练漂

• 天然纤维都含有杂质,在纺织加工过程中 又加入了各浆料、油剂和沾染的污物等, 这些杂质的存在,既妨碍染整加工的顺利 进行,也影响织物的服用性能。练漂的目 的是应用化学和物理机械作用,除去织物 上的杂质,使织物洁白、柔软,具有良好 的渗透性能,以满足服用要求,并为染色、 印花、整理提供合格的半制品。

二、烧毛

• 烧毛的目的在于烧去布面上的绒毛,使布 面光洁美观,并防止在染色、印花时因绒 毛存在而产生染色不匀及印花疵病。织物 烧毛是将织物平幅快速通过高温火焰,或 擦过赤热的金属表面,这时布面上存在的 绒毛很快升温,并发生燃烧,而布身比较 紧密升温较慢,在未升到着火点时,即已 离开了火焰或赤热的金属表面,从而达到 烧去绒毛,又不操作织物的目的。

整理

• 纺织后整理工艺对于开发一些具有特殊功 能的面料,对赋予面料特殊的功能和服用 效果有着重要的作用。随着技术的进度还 会不断地出现后整理的新工艺、新技术。

常见的整理方式������

• • • • • 1、磨毛 2、轧光或者叫压光 3、轧花或者叫压花 4、植绒 5、涂层(a,干法涂层������ b,湿法涂层������ c,转移涂层也叫离心纸涂层) ������ 6、PVC 压延 7、复合(a,TPU 膜贴膜 PTFE 膜贴膜������ b,面料复合)������ 8、烫金 9、印花(a,转移印花������ b,涂料印花������ c,网印) 10、切边 11、绣花 12、剪花 13、拉绒 14、压皱

针织物������ 经纱线成圈的结构形成针圈, 新的针圈再穿过先前的针圈,如此 不断重复,即形成针织物。纱线形 成线圈的过程可以横向或纵向地进, 行横向编织称为纬编织物,而纵向 编织称为经编织物。

几种常用的针织面料介绍������

• • • • • • • • • 平纹布:表面是低针,底面是高针,织法结实,较双面布薄,较薄,透气, 吸汗,弹性小,表面平滑。易皱及变形,多用于T 恤。 罗纹布:布纹形成凹凸效果,比普通针织布更有弹性,适合于修身款式 双面布:表面和底面的布纹一样,布的底面织法一样,比普通针织布幼滑, 富弹性及吸汗性,洗后容易起毛,多用于T 恤。 珠地布:布表面呈疏孔状,有如蜂巢比普通针织布更透气、干爽及更耐洗 毛巾布:底面如毛巾起圈,80%棉+20%聚脂纤维,保暖,柔软,观感及手感 较为热,多用在外套或T 恤。 卫衣布:底面如毛巾起圈,棉纱线织纹,布面如毛巾布,保暖,耐洗,柔 软,吸汗,较厚。多用于做运服,秋冬款。������ 威化布:布表面呈威化饼形状立体感强,洗后较易变形。 涤沦丝光双面布:不含棉的成分,贴身,显出线条,不透气,容易钩线。 布绒布:经抓毛后剪去表层呈起毛效果,80%棉+20%聚脂纤维,保暖,弹性 好,可机洗,平滑,柔软,会起静电,多用于外套。