EH36高强钢焊接工艺评定2G

EH36厚板焊接工艺要求

深潜水母船EH36钢板加工、装、焊及验收技术要求为保证120mm厚EH36船板装焊件(以下简称EH36)的装、焊质量制定本要求,并作为(E36)的验收技术要求执行。

1.材料EH36船用高强钢板120*2400*91002.预处理2.1 钢板下料后单张钢板校平,钢板不平度小于2mm/m3. 钢板过度坡口3.1钢板过度坡口按图纸(附件1)要求执行。

3.2 钢板过度坡口应采用冷加工方法制出,接刀处应光顺过度,粗糙度小于0.15mm。

4. 钢板的组装4.1 钢板的焊接坡口应加工为U 形其要求及拼板组装见图纸(附件1)。

4.2 焊接坡口对接组装的不平度小于1mm。

4.3 点焊焊条J507φ4mm,点焊焊道长度不小于50mm。

点焊时应预热到规定温度。

4.5 安装同厚度、同坡口形式的引弧板。

5.焊接5.1焊工要求5.1.1须持有经船级社或压力容器颁发或承认的《焊工合格证书》的焊工方可施焊。

5.2焊前要求5.2.1 焊接材料及焊接参数见附件2。

5.2.2坡口两侧20~30mm打磨,清除油污、水分等;5.2.3焊剂必须经300~350℃焙烘1~2小时,领用焊剂不得超过4小时,在使用过程中须保证焊剂清洁;焊条按规定严格焙烘、领用。

5.2.4焊丝应干燥,无油、锈等;5.2.5焊接母材须以电加热方式预热至150~200℃,方可进行施焊。

5.3.焊接要求5.3.1凡每层焊道焊毕,均应保证焊道清洁,不得有夹渣、气孔等缺陷,如有缺陷,须立即消除后,方可施焊;5.3.2为避免焊接应力集中,每层焊道须保证向内圆滑光顺过度;5.3.3焊接过程中,应根据焊接变形量情况,调整正反面焊接顺序,以确保焊后平整度;5.3.4反面气刨清根确定无缺陷后,打磨至金属光泽,方可继续施焊;5.3.5构件正反两侧盖面焊接,均应采用退火焊工艺(即盖面焊道由两侧逐次焊至中间,保证最后一道盖面焊道居于盖面焊道正中);5.3.6所焊构件,应连续施焊,一次焊毕。

eh36标准

eh36标准

EH36标准是一种船舶板材的标准,因其优良的机械性能,广泛应用于船舶的结构上。

下面,我们将按照以下步骤来阐述EH36标准:标

准介绍、机械性能及其应用。

1. 标准介绍

EH36标准是美国ASTM A131/A131M标准中的一种。

该标准规定了耐海腐蚀性较强的高强度钢板的材料和机械性能要求。

EH36标准要求

板材的化学成分、机械性能、成形和焊接性能等均要满足规定的要求。

EH36标准适用于船体结构和海洋工程用途的制造、建造和维护。

2. 机械性能

EH36标准要求板材能承受高强度的拉伸、弯曲和剪切应力。

与普通的碳钢板相比,EH36钢板具有更高的屈服强度和更好的韧性。

具体

表现在以下几个方面:

a. 屈服强度:EH36钢板的屈服强度(即能够承受的最大拉伸应力)为355MPa,比一般碳素结构钢的屈服强度高。

b. 冲击韧性:EH36钢板具有良好的冲击韧性,在低温下仍能保

持较高的韧性,能够在海上遇到的极端环境下提供安全保障。

c. 断裂韧性:EH36钢板具有较好的断裂韧性,加工成复杂形状

的船舶构件能够承受大的载荷。

3. 应用

EH36钢板广泛应用于船体的结构上。

EH36钢板可以制成各种船

舶构件,如船体骨架、龙骨、船帮、船底等。

由于EH36钢板具有极佳

的耐腐蚀性,可以保证船舶的寿命和安全性。

总之,EH36标准的出现,填补了船舶板材在高强度和冲击韧性方面的缺陷。

EH36钢板的优异性能,在船舶的结构上具有不可替代的作用。

eh36钢板执行标准

EH36钢板执行标准

一、尺寸和形状

1.尺寸:EH36钢板的厚度通常在10mm到50mm之间,宽度一般为

1500mm到2000mm,长度则在6000mm到12000mm之间。

2.形状:EH36钢板通常为矩形或正方形。

二、化学成分

EH36钢板的化学成分应符合国际标准ISO 4995:2018的要求。

主要元素包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、镍(Ni)、钼(Mo)等,其中碳含量应在0.22%至0.28%之间。

三、机械性能

1.抗拉强度:EH36钢板的抗拉强度应不低于360N/mm²。

2.屈服强度:屈服强度应不低于295N/mm²。

3.延伸率:延伸率应不小于18%。

4.冲击韧性:冲击韧性应不小于27J/cm²。

四、表面质量

1.表面平整,无气泡、夹渣、裂纹等缺陷。

2.无明显的划痕、压痕和凹陷。

3.无锈蚀和氧化现象。

五、九大船级社认证

EH36钢板应获得九大船级社的认证,包括中国船级社(CCS)、美国船级社(ABS)、法国船级社(BV)、意大利船级社(RINA)、挪威船级社(DNV-GL)、德国劳氏船级社(GL)、英国劳氏船级社(LR)、日本海事协会(NK)和韩国船级社(KR)。

认证内容包括尺寸、形状、化学成分、机械性能和表面质量等。

高强度船体结构用钢 EH36超厚板焊接工艺研究

高强度船体结构用钢 EH36超厚板焊接工艺研究赵洁;徐得志;涂永彬【摘要】为研究船用高强钢EH36100 mm厚拼板平对接焊焊接工艺,应用埋弧自动焊,选择合适的焊接参数,制定焊接工艺,对焊接接头进行力学性能试验,试验结果证明,该工艺能满足深水三用工作船对船体局部强度的要求,成功解决了船用高强钢超厚板的焊接工艺难题。

%In order to study the thick plate flat butt welding process of the high strength marine steel EH 36 100 mm, the pa-per has utilized the auto submerged arc welding , selected the appropriate welding parameters and welding procedure , as well as realized the welding joints mechancal test .The results showed that ,the process can satisfy with local strength requirements for the Anchor Handling Towing Supply ( AHTS) vessel work in deep seawater .【期刊名称】《船海工程》【年(卷),期】2014(000)003【总页数】4页(P44-47)【关键词】焊接工艺;残余应力;高强钢【作者】赵洁;徐得志;涂永彬【作者单位】武汉交通职业学院,武汉430065;武汉交通职业学院,武汉430065;武昌船舶重工有限责任公司,武汉430064【正文语种】中文【中图分类】U671.83随着三用工作船作业水深的不断增加,半潜平台锚和锚链对大型拖缆机的工作负荷不断增加,导致船体对局部强度的要求越来越高,同时考虑到空船重量,普通强度船体用钢的强度难以满足船舶功能要求,从而使得高强度船体结构用钢越来越受到设计者的青睐,应用日趋广泛。

EH36钢的焊接工艺

焊, 自保护药芯焊丝半自动焊填充、盖面。

第1种方案: 焊条电弧焊灵活简便、适应性强, 但每层焊

道厚度较大, 焊接效率低。其显著特点是焊缝质量好, 适合于

焊接较为重要的部件, 但工人掌握的难度较大, 根焊适应性较

纤维素焊条差, 多用来进行填充、盖面。所以采用钨极氩弧焊

根焊, 焊条电弧焊填充、盖面。

第2种方案: 纤维素型焊条向下焊的显著特点是根焊适应

相匹配, 在选择焊接材料时应从母材的力学性能出发, 而不是

从化学成分出发选择与母材成分完全一样的焊接材料。因此,

本 文 采 用 了 如 下 焊 材 : 方 案1采 用!2.5 mm ER50- 6焊 丝 根 焊 ,

!4.0 mm E5515焊 条 填 充 、 盖 面 ; 方 案2采 用!4.0 mm E6010

当焊完一层后, 应用钢丝刷和角向磨光机清理焊道表面后 才能进行下一层焊接; 如采用定位焊固定管口, 则应采用与根 焊相同的焊材和焊接方法, 且焊接工艺参数也应与根焊相同。 管口组对的定位焊缝长度为30 ̄40 mm, 沿圆周均布。

施 焊 的 环 境 应 符 合 下 列 要 求 : 当 采 用TIG焊 时 , 风 速 应 小 于2 m/s; 采 用 低 氢 型 焊 条 时 , 风 速 应 小 于5 m/s; 其 它 焊 接 方 法风速应小于8 m/s; 环境温度应高于0 ℃。施焊环境不符合上

( AWS A5.1) 焊 条 根 焊 , !2.0 mm E71T8 - Ni1 ( AWS A5.29)

填充、盖面。

2种工艺所用焊接材料的化学成分见表3, 力学性能见表4。

表3 焊接材料的化学成分 ( 质量分数) ( % )

焊材

C

Si

Mn

高强度结构用钢焊接施工工艺规范

1 范围本规范规定了船用高强度结构用钢(简称高强钢)焊接施工中的焊接前准备、人员、工艺要求、工艺过程和检验。

本规范适用于钢种牌号为AH32、DH32、EH32和AH36、DH36、EH36等,且板厚≤50mm。

应用于各类船体建造及其他焊接件的生产。

2 规范性引用文件3 焊接前准备3.1高强钢材料高强钢含合金元素总量≤5 %,屈服强度为(300~450)MPa的船用低合金结构钢,具有强度高、综合机械性能好、加工性和焊接性好的特点。

3.2 焊接材料3.3 焊接坡口高强度钢全熔透焊缝的坡口形式按《焊缝坡口型式》要求。

4 人员4.1 凡参与高强度钢焊接的焊工,必须是经过专业培训和考试,在取得有关船级社资格证书后,方能参与相应等级的高强度钢焊接。

4.2 从事高强度钢作业的装配、定位焊工,必须是经过专业培训和考试。

4.3 焊工上岗前必须带好一切必备工具。

如:榔头、钢丝刷等。

5 工艺要求5.1 切割、装配要求5.1.1 装配定位焊所用的焊条、焊丝,应与被焊母材材质相匹配。

5.1.2 装配定位焊焊缝长度不得小于50mm,定位焊之间间距300mm左右。

有坡口的定位焊焊缝高度不得高于坡口深度的一半。

5.1.3 高强度钢在装焊过程中,不允许在钢板上随意引弧或电弧闪击,若不慎发生后,应进行焊接修补,焊缝修补长度不小于50mm并磨平。

5.1.4 装配工在拆除“吊马”、“装配马”或胎架时,应先在“吊马”、“装配马”或胎架角钢的根部距钢板约10 mm处切割,然后采用碳弧气刨将剩余部分刨平、磨光。

若发现钢板表面由于切割受损时,应进行焊接修补、磨平。

5.1.5 对于使用砂轮进行磨削修整焊缝时,其磨削处不得形成凹坑5.2 高强度钢所用焊接材料的使用要求5.2.1 高强度钢所用的焊接材料使用前,需按规定进行烘焙、保温,烘焙、保温时间应记录在册。

5.2.2 领用焊条时必须带好保温筒储放,焊接过程中,若焊条冷却或环境温度低于零度,保温筒必须接上电源。

高强钢EQ56和EH36焊接工艺

Amps or WFS

1.2

DCEP 140~150A

1.2

DCEP 140~150A

1.2

DCEP 160~170A

BACK GOUGING

1.2

DCEP 150~160A

1.2

DCEP 150~160A

1.2

DCEP 150~160A

Volts

24~25V 24~25V 24~25V

21~22V 21~22V 21~22V

高强钢 EQ56 和 EH36 焊接工艺

李刚,张涛,相珺

辽宁工程技术大学材料科学与工程学院,辽宁阜新 (123000)

E-mail:zhangtao6510337@

摘 要:本文通过对 EQ56 和 EH36 之间的焊接性进行分析,以及对 EQ56 和 EH36 之间进 行焊接工艺评定试验,分析了不同的焊接工艺对焊缝金属、热影响区和母材金属组织和性能 的影响。试验结果表明,EQ56 和 EH36 焊接接头的性能均能满足要求。不同焊接工艺对接 头低温冲击性能和热影响区的硬度影响较大,而对接头强度和抗裂性能影响不大。 关键词:超高强度钢 EQ56;高强度钢 EH36;焊接;焊接工艺评定

Class

Volts

CHE58-1

3.2

DCEP

100~110A

19~20V

CHE58-1

4.0

DCEP

180~190A

23~24V

CHE58-1

4.0

DCEP

160~170A

22~23V

BACK GOUGING

CHE58-1

4.0

DCEP

120~130A

20~21V

CHE58-1

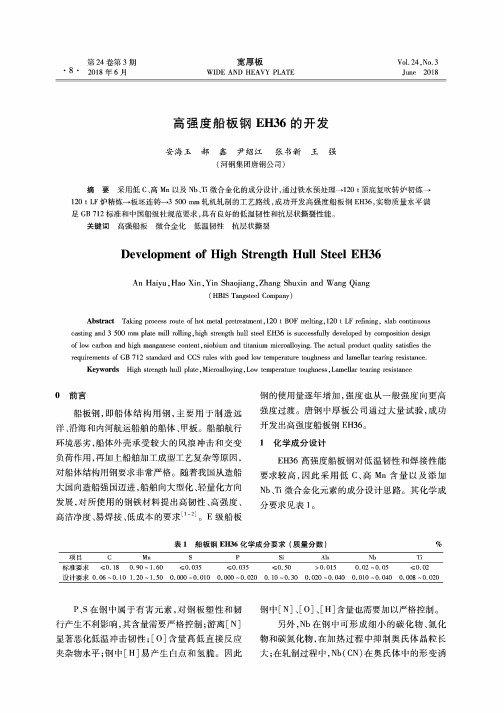

高强度船板钢EH36的开发

第24卷第3期 • 8 • 2018 年 6 月宽厚板WIDE AND HEAVY PLATEVol.24,No.3June 2018高强度船板钢EH36的开发安海玉郝鑫尹绍江张书新王强(河钢集团唐钢公司)摘要采用低C、高Mn以及Nb、Ti微合金化的成分设计,通过铁水预处理—120 t顶底复吹转炉初炼^ 120 t LF炉精炼—板坯连铸—3 500 mm轧机轧制的工艺路线,成功开发高强度船板钢EH36,实物质量水平满 足GB712标准和中国船级社规范要求,具有良好的低温韧性和抗层状撕裂性能。

关键词高强船板微合金化低温钿性抗层状撕裂Development of High Strength Hull Steel EH36An Haiyu,Hao Xin,Yin Shaojiang,Zhang Shuxin and Wang Qiang(HBIS Tangsteel Company)Abstract Taking process route of hot metal pretreatment, 120 t BOF melting, 120 t LF refining, slab continuous casting and 3 500 mm plate mill rolling,high strength hull steel EH36 is successfully developed by composition design of low carbon and high manganese content, niobium and titanium microalloying. The actual product quality satisfies the requirements of GB 712 standard and CCS rules with good low temperature toughness and lamellar tearing resistance.Keywords High strength hull plate, Microalloying, Low temperature toughness, Lamellar tearing resistance〇前言船板钢,即船体结构用钢,主要用于制造远 洋、沿海和内河航运船舶的船体、甲板。

eh36钢的焊接工艺

eh36钢的焊接工艺eh36钢是高强度低合金结构钢,具有较高的耐磨性能,以及良好的力学性能。

由于其特殊的化学成分和表面结构,它广泛用于船舶和海洋工程领域。

焊接eh36钢时,一定要根据其特殊的材料特性进行适当的处理,以保证焊接质量。

一、焊接方法1、eh36钢的焊接方法主要采用氩弧焊、电弧焊和激光焊。

由于eh36钢的特殊性,如果使用氩弧焊,要求焊接温度较低,焊接时间较长,可能会导致材料开裂。

因此,在实际生产中,氩弧焊技术不常用。

电弧焊和激光焊都可以快速、高效地焊接eh36钢,但是电弧焊技术比激光焊技术更加经济。

2、eh36钢的焊接工艺主要分为预处理工艺、焊接工艺、后处理工艺。

(1)预处理工艺:在eh36钢焊接前,应对焊接部位进行清理,去除污染物和油脂,以提高焊接质量。

焊接工艺也要根据eh36钢的特殊性选择适当的焊条,以减少焊接后材料的热影响。

(2)焊接工艺:在eh36钢的焊接过程中,应注意焊接参数的选择,如焊接电流、焊道宽度和焊接时间等,以保证焊接质量。

(3)后处理工艺:eh36钢焊接后,要进行适当的热处理和冷却处理,以确保材料的机械性能和抗腐蚀性。

二、焊接技术1、焊接技术的控制:eh36钢的焊接技术必须严格控制,以确保焊接质量。

最常用的焊接技术是电弧焊,在焊接时应选择适当的焊条,并注意控制焊接电流,以防止材料的热影响。

2、焊接工艺的要求:在eh36钢焊接时,要求焊接工艺的把握要稳定,焊接参数的变化要符合焊接工艺的要求,以保证焊接质量。

3、焊接检查:eh36钢焊接后,要进行熔核检查和外观检查,以确保焊接质量。

总之,eh36钢的焊接工艺要根据eh36钢的特殊性进行适当的处理,以保证焊接质量。

此外,在焊接时,还要注意熔核检查、外观检查等,以确保焊接工艺的质量。

45mm厚板EH36级钢SEGARC法焊接工艺试验及应用

斌 ( 1966- ) , 男 , 高级工程师 。

孙

斌, 等:

45mm 厚板 EH36 级钢 SEGA RC 法焊接工艺试验及应用 表5 试样编号 1- F - 1 1- F - 2 2- F 3- F - 1 3- F - 2 4- F - 1 4- F - 2 却贝 V 型冲击试验 1 ) 温度 (! ) - 20 - 40 - 20 - 20 - 40 - 20 - 40 冲击功 ( J) 70, 60, 122 44, 40, 52 76, 72, 82 50, 128, 66 56, 42, 78 184, 160, 232 124, 130, 142 52, 90, 78 47, 50, 52 88, 112, 64 96, 122, 74 27, 49, 106 166, 252, 234 72, 136, 118

缺口位置 V W T 0/ 1 V W T 0/ 1 V W T 3/ 1 V HT 0/ 1 V HT 0/ 1 V HT 2/ 1 V HT 2/ 1

平均 冲击功 ( J) 84 45 77 81 58 192 132 73 50 88 97 61 217 109

1- R- 1 V W T 0/ t- 1 - 20 1- R- 2 V W T 0/ t- 1 - 40 2- R V W T 3/ t- 1 - 20

∀ 37 ∀

( 5) 保护气体 : 100% CO2 , 气体流量 35~ 40 L / min。 ( 6) 摆 动 条 件: 摆 幅 25 mm, 前 点 停 留 时 间 2. 0 s, 后点停留时间1. 0 s。 ( 7) 焊丝干伸长: 35 m m 。 ( 8) 焊接规范: 焊接电流 ~ 380 A, 电弧电压 ~ 40V, 焊接速度~ 28 m m/ m in. , 焊接热输入量 ~ 325 kJ/ cm 。 2. 2 接头性能试验结果 ( 1) 焊接接头宏观符合 GL 船级社要求。 ( 2) 焊接 接头横 向抗 拉试验 结果见 表 3, 符合 GL 船级社要求。 ( 3) 焊接接头弯曲试验结果见表 4, 符合 GL 船 级社要求。 ( 4) 焊接接头冲击试验结果见表 5, 符合 GL 船 级社要求。 ( 5) 焊接接头维氏硬度试验按图 1 进行, 试验结 果见表 6, 符合 GL 船级社要求。

EH36船用钢板垂直气电焊试验及分析

( %)

Nb T i Mo Cq e

验 ,以观察T P MC 钢的热输入敏感性程度 。

( )试验结果 3 从表4T P MC 钢冲击试验结果可以

得 出 ,4 组试验均能 满足标准 要求 。但也 需要注意 当热

表3 MP T C钢化学成分 ( 质量分数 )

热输入的 自动化焊 接工艺是提高效率 、质量最直接 的方 法 ,如 目前船 厂使 用较多的F B、垂直气 电焊等 。但是 C 在应 用大 热输 入焊 接 方法 时 ,钢材 的 品质要 求越 来越 高 ,对于以前使用较 多的普通轧 制钢 或正火钢 ,已不能

学成 分如表 1 示 ,冲击吸收 功为2 0。焊接材料 采用 所 5J 神钢 D w— s 3 。 4G ()试验方法 本试验采用各船厂普遍应 用的垂 2

l5 1 8 8 l 0 9

1 6 6 9

—

(

2 O

= mm) 7

2 0l

2

4 3

6 3

5 3

2 9

4 4

3 3

3 8

81

6 6

(

=2 ) 1mm

注 :1 每一个冲击吸收功 由三个单 值 ( 值则有三值为 复试值 )和平均值组成 . 六

2 6为装配间隙 。 .

I 型 望皇型 曩 堕笪 堇

m ea wo kn 9 0 c r tl r ig1 5 .o n

参 加 磊 工热工

。 。

瓣

i

¨ L _匿 塑墼 圜 冒

大 、熔合线冲击吸收功不满足要求 。

输入超过20 Jc ,在根部熔合线或表面熔合线 出现 0 k /m时

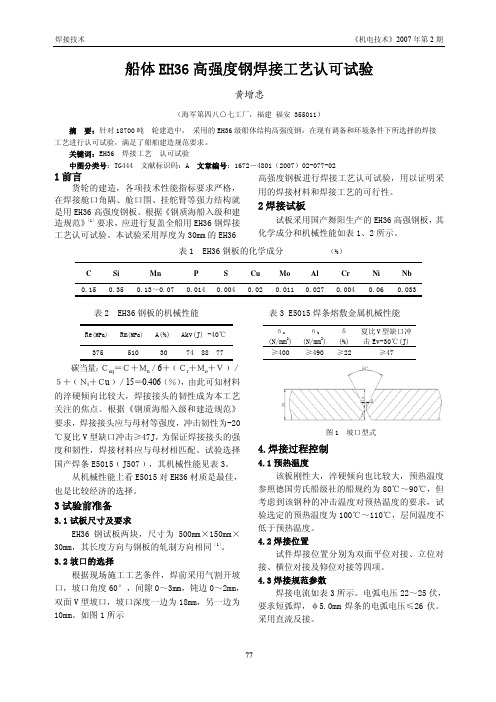

船体EH36高强度钢焊接工艺认可试验

中图分类号:TG444 文献标识码:A 文章编号:1672-4801(2007)02-077-02

1 前言

高强度钢板进行焊接工艺认可试验,用以证明采

货轮的建造,各项技术性能指标要求严格, 在焊接舱口角隅、舱口围、挂舵臂等强力结构就 是用 EH36 高强度钢板。根据《钢质海船入级和建 造规范》〔1〕要求,应进行复盖全船用 EH36 钢焊接

Mo 0.011

Al 0.027

Cr 0.004

Ni 0.06

Nb 0.033

表 2 EH36 钢板的机械性能

Re(MPa) Rm(MPa) A(%) Akv(J) -40℃

375

510

30 88 77

碳当量:Ceq=C+Mn/6+﹙Cr+Mo+V﹚/ 5+﹙Ni+Cu﹚/15=0.406(%),由此可知材料 的淬硬倾向比较大,焊接接头的韧性成为本工艺 关注的焦点。根据《钢质海船入级和建造规范》 要求,焊接接头应与母材等强度,冲击韧性为-20 ℃夏比 V 型缺口冲击≥47J,为保证焊接接头的强 度和韧性,焊接材料应与母材相匹配。试验选择 国产焊条 E5015﹙J507﹚,其机械性能见表 3。

表 3 E5015 焊条熔敷金属机械性能

бs (N/mm2)

≥400

бb (N/mm2)

≥490

δ (%) ≥22

夏比 V 型缺口冲 击 Ev-30℃(J)

≥47

图 1 坡口型式

4.焊接过程控制

4.1 预热温度 该板刚性大,淬硬倾向也比较大,预热温度

参照德国劳氏船级社的船规约为 80℃~90℃,但 考虑到该钢种的冲击温度对预热温度的要求,试 验选定的预热温度为 100℃~110℃,层间温度不 低于预热温度。 4.2 焊接位置

焊接工艺评定试验需要注意的内容

焊接工艺评定试验需要注意的内容在完成焊接工艺评定时,需要根据不同的船级社规范要求选择合理的焊接材料、焊接方法、板材厚度,以在最短的时间内完成相关试验,以满足常规修造船舶钢结构修造的要求,在完成焊接工艺评定的试验过程中,需要对下列定义有所了解:1、PWPS、WPQR、WPS的概念区别PWPS(Preliminary welding procedure specification):即预先准备的焊接工艺规程方案,工厂在申请焊接工艺评定试验前完成,在试验中将采用该WPS中规定的焊接细则;WPQR:焊接工艺评定试验报告(不多阐述)WPS(welding procedure specification):即焊接工艺规程,其内容是根据对应的WPQR 而来,应该注意在WPS中应根据试验数据给出该焊接方法适合于的焊接坡口形式、焊接板厚、间隙及坡口范围、电流、电压及焊接速度的认可范围,焊接摆动幅度等说明,是将来指导焊接生产的依据2、WPQR报告中常见焊接符号代号2.1 焊接方法:(通常我们采用AWS符号代替)3、焊接工艺评定试验的认可范围3.1 材料的认可范围:首先在材料上,焊接工艺评定有覆盖性,即强度级别高的板材焊接工艺评定可以覆盖强度级别低的板材,例如:对船用钢板来说:普通强度船体结构用钢中,只有完成了D 级板的焊接工艺评定才可以覆盖B 级板和A 级板。

船用低合金高强钢中,只有完成了EH36 的焊接工艺评定,可以向下覆盖DH36、AH36、EH32、DH32、AH32 及A、B、D、E钢材;3.2 位置的认可范围:对各个船级社或其他焊接标准来讲,其都有一个焊接位置的认可范围,在这方面规定有些区别,比方说CCS及LR就要求每个焊接位置都要求进行认证,而D NV、BV等完成了2G+3G就可以覆盖全位置,而且覆盖相应的角接头焊缝;3.3 板厚的认可范围:焊接工艺评定的试板厚度覆盖了生产中采用该种工艺的试板的厚度,其范围见相应规范,一般对于多层多道焊,认可范围为0.5T~2T,船级社规范中有详细的规定;3.4焊接接头形式的认可范围:焊接接头形式也有认可范围,对我们造船来讲,最常见的就是采用背面碳刨的双面CO2 气体保护焊不能覆盖反面贴衬垫的CO2 单面焊工艺,而背面贴衬垫的CO2单面焊能够覆盖背面碳刨的双面CO2 气体保护焊,具体内容见船级社规范。

EH36高强钢焊接工艺评定

EH36高强钢焊接工艺评定(2G)一、试板ABS—EH36 t=65mm65X250X600 一组两块(标示V)二、焊接设备CO2焊接三、焊接材料焊丝SQJ501 3Y (所用的材料必需要有ABS证书)保护气体CO2四、坡口形式五、焊接位置横焊六、装配装配钢板,焊缝间隙为0~2mm,定位焊条CHE50,φ3.2,焊在板正面,定位焊长度20~30mm,间距150~200mm。

七、焊前预热温度80℃~150℃;层间温度≤150℃;焊后保温缓冷八、焊接参数九、试样1、试板取样图(1)试板取样前先要在取样部位打上ABS钢印。

(2)将焊缝刨至与试板表面齐平。

(3)用机械切割,相邻的两块试样中间隔10mm。

2、拉伸试样(1)拉伸试样加工后尺寸见下图。

(2)试板编号为V1,V2,V3,加工完成后编号钢印敲在40x30mm 端面上。

(3)ABS钢印需要在加工时先进行转移.3.侧弯试样(1)侧弯试样加工后尺寸见下图。

(2)试板侧弯试样编号为V4、V5、V6、V7,受拉伸的一边倒圆角1~2。

完工后将编号钢印敲在10X65mm端面上。

(3)ABS钢印要加工时先要进行钢印转移。

4、冲击试样(1)冲击试样组1~5取样时从试板表面下2mm处开始,冲击试样组1长度中心线在焊缝中心,冲击试样组2长度中心线为焊缝熔合线,冲击试样组3长度中心线距熔合线外侧1mm处,冲击试样组4长度中心线距熔合线外侧3mm处,冲击试样组5长度中心线距熔合线外侧5mm 处。

取样时5组试样分别沿厚度方向取。

(2)、将各冲击试样组一剖为三,每只尺寸为10.4X10.4X55mm。

冲击试样组1的三个冲击试样编号为V8-10;冲击试样组2的三个冲击试样编号为V11-13;冲击试样组3的三个冲击试样标号为V14-16;冲击试样组4的三个冲击试样标号为V17-19;冲击试样组5的三个冲击试样标号为V20-22。

(3)、对冲击试样沿板厚方象在试样长度中心开V型槽,V型槽尺寸见节点。

eh36钢板执行标准

eh36钢板执行标准EH36钢板是一种常见的高强度结构钢板,广泛用于船舶、海洋工程和桥梁等领域。

EH36钢板执行的标准是ASTM A131/A131M。

ASTM A131/A131M是美国ASTM国际标准组织制定的标准,它规定了在海洋环境下使用的结构钢板的要求。

EH36钢板是其中的一种,其具备高强度和良好的焊接性能,非常适合用于制造船舶和海洋工程设备。

根据ASTM A131/A131M标准,EH36钢板的化学成分要求如下:-碳(C)含量不超过0.18%-硅(Si)含量不超过0.10-0.50%-锰(Mn)含量不超过0.90-1.60%-磷(P)含量不超过0.030%-硫(S)含量不超过0.025%-铬(Cr)含量不超过0.20%-镍(Ni)含量不超过0.40%-钼(Mo)含量不超过0.08%-铜(Cu)含量不超过0.35%-镍(Ni)含量不超过0.40%-钒(V)含量不超过0.02%-铪(Hf)含量不超过0.01%除了化学成分的要求,EH36钢板还必须符合以下机械性能指标:-屈服强度(Yield Strength):不低于355 MPa-抗拉强度(Tensile Strength):490-620 MPa-延伸率(Elongation):21%-冲击韧性(Impact Toughness):-40°C条件下,不低于34焦耳(J)。

值得一提的是,EH36钢板的冶炼和热处理过程非常重要,因为它直接影响到钢板的宏观组织和性能。

常见的热处理工艺包括正火(Normalize)和控制轧制(Controlled Rolling)等。

相比一般的低合金结构钢,EH36钢板具有更高的强度和韧性。

这使得它在船舶和海洋工程中得到广泛应用。

在船舶制造方面,EH36钢板常用于船体和舾装的结构件,如船首、船尾、船体壁板等。

在海洋工程领域,EH36钢板常用于制造海洋平台和海洋设备。

总结起来,EH36钢板是一种高强度结构钢板,符合ASTMA131/A131M标准。

船用锁紧装置主臂EH36高强钢的焊接

l

昌 }

L 二

罔 2 锁 紧装置主臂 和 B焊接节点

30 7

2 .焊材 的选 择

选 择 焊 接 材 料 应 遵 循 与 母 材 相 匹 配 的 原 则 , 既

要考 虑优 良的 低温 冲击 韧 性 、较 高 的 强 度 ,又 要 兼

顾经 济性 ,所 以 我公 司综 合 考 虑 后选 用 四川 大 西 洋

40 .

005 . 8

1 1 .5

14 .9

O O1 . O

002 . 2

O 02 . 1

O. 0 Ol

008 . 0

00 3 .0

标 准 值

≤12 .5

≤0 7 .5

≤00 .2

≤O O 3

≤0 2 .0

≤03 .0

≤O 3 .O

≤O O .8

3 : ; 2 耄

0 0 .4

0 5 3

00 .6

罔 l 锁紧装 罟主臂

屈服 强 度

R/ a MP

表2 E 3 H 6钢 板 力 学性 能

抗 拉 强 度

R/ a MP

50 4

断 后伸 长 率

4( 1 %

2 8

冲击 吸 收 能 量

4 v J (一 O ) / K 4

图 3 所 示 。 ② 采 用 E 0 5 ( HE 0) 4 . n1 51 C 5 , 2 ll或 3 ] f 6 . rm焊 条 ,且 经过 3 &C烘 烤 1 40 a 5 h后 10 5 ℃保温 ,并 用保 温筒领 用 ,随用 随取 ,且 一 次领 取 ≤4 h的焊 接用 量 。③采用 z 5 _3 x - 6 0直 流 焊 机 ,采 用 直 流 反 接 ( _ 焊 条 接正 擞 ) 。④焊 前严 格清 理坡 口 ( 焊缝 ) 两侧 2 II 0I1 11 范 围 内 的铁 锈 、杂 质 、油 污 等 。 ⑤ 坡 口采 用 机 加 工 ,

80mm厚度EH36高强度船体结构用钢的研制

≤ Q1 8≤ 0 5 0 C t 9 0 一 L 6 0≤ n

≤ Q 0 ≤ a 4 0 Q ∞一 Q 0 5 n 0 5 一 n1 0≤ Q 1 1 2 ̄. 0 1 5

表 2 主 要 性 能 指 标

热和轧 制 时 的晶粒长 大 ,有助 于改 善韧性 ,提高 强 度 ,同时 还可提 高钢 的抗 时效 性能 ,抑 制钢 在热 加

工和 焊接 过程 晶粒 的长大 ,改 善焊 缝及 热影 响 区 的

需要 说 明 的是 ,进 行船 级社认 证 时 ,需 要 附加

低温韧 性 。

z 向 要 求 、 时 效 冲 击 、 裂 纹 尖 端 开 口 位 移

作者简介 :陈爱娇 ( 1 9 8 0一) ,女 ,2 0 0 5年 7月毕 业于东北大学 冶

国标 G B 7 1 2 - 2 0 1 1《 船 舶及 海洋 工程 用结 构 钢 》 对E H 3 6高强 度船 板钢 的化 学成 分 和 主要 性 能指 标

的规 定见 表 1和表 2 。

表 1 化 学成 分

C S i Mn P S N i Nb V

关 键词 :E H 3 6高强船板 ;低 温韧 性 ;抗 层状 撕 裂性 能 ;焊接 性 能

0 前 言

近年 来 ,船舶 及海洋 平 台逐渐 向大 型化 、轻型 化方 向发 展 ,一般 强度船 板 钢 已不 能满 足船 体结 构

( C T O D) 、焊接 等特 殊性 能要求 。

1 . 2 化 学成分 设计 由于 E H 3 6高强度 船 板 要 求 一4 0℃ 冲 击试 验 ,

1 主要技术要求及化学成分设计

1 . 1 主要 技术 要求

入 铁素 体起 固溶 强化 作 用 ,可 显 著 提 高钢 的 强度 , 但 在一 定程 度上 降低 钢 的韧性 、塑性 。

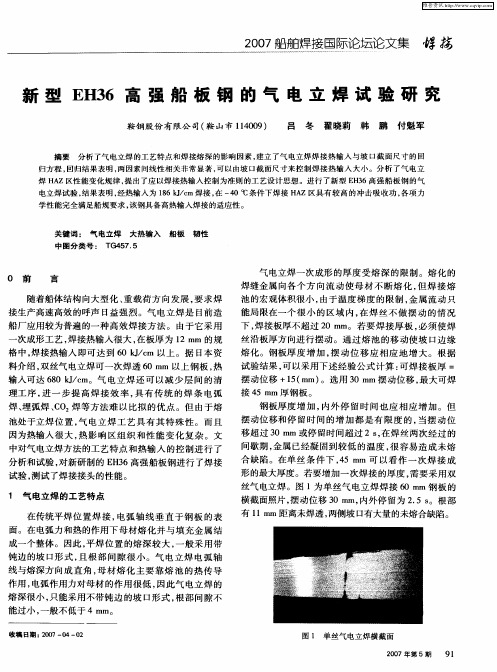

新型EH36高强船板钢的气电立焊试验研究

气电立焊一次成形的厚度受熔深的限制。熔化的 焊缝金属向各个方向流动使母材不断熔化, 但焊接熔 池的宏观体积很小, 由于温度梯度的限制, 金属流动只 能局限在一个很小的区域内, 在焊丝不做摆动的情况 必须使焊 下, 焊接板厚不超过 "# 33。若要焊接厚板, 丝沿板厚方向进行摆动。通过熔池的移动使坡口边缘 熔化。钢板厚度增加, 摆动位移应相应地增大。根据 试验结果, 可以采用下述经验公式计算: 可焊接板厚 8 摆动位移 9 %: ( 33) 。选用 ,# 33 摆动位移, 最大可焊 接 &: 33 厚钢板。 钢板厚度增加, 内外停留时间也应相应增加。但 摆动位移和停留时间的增加都是有限度的, 当摆动位 移超过 ,# 33 或停留时间超过 " ;, 在焊丝两次经过的 间歇期, 金属已经凝固到较低的温度, 很容易造成未熔 &: 33 可以看作一次焊接成 合缺陷。在单丝条件下, 形的最大厚度。若要增加一次焊接的厚度, 需要采用双 丝气电立焊。图 % 为单丝气电立焊焊接 -# 33 钢板的 内外停留为 "< : ;。根部 横截面照片, 摆动位移 ,# 33, 有 %% 33 距离未焊透, 两侧坡口有大量的未熔合缺陷。

!""# 年第 $ 期

K<

! ! 从表 " 的拉伸性能看, :;<= 钢的强度、 塑性指标 完全满足船规的技术要求, 而且纵、 横向拉伸性能十分 接近, 无明显的各向异性。图 ’ 反映 :;<= 钢具有非常 优异的低温韧性, 即使在 & =# % 下也保持非常好的韧 性。每组 < 个试样, 韧 性 值 都 很 接 近, 在图上很难分 辨, 说明 :;<= 钢性能的稳定性达到相当好的水平。母 材优异的力学性能为获得高质量的热影响区性能创造 了良好的条件。 对 <# 00 :;<= 钢板进行高热输入气电立焊试验, 采用 !CB = 00 D( & EF:=#D 气电立焊专用焊丝。焊接

新型EH36高强船板钢的气电立焊试验研究

关键 词 : 气 电立 焊

大热输入

船板

韧 性

中 图 分 类 号 : T 5 . G4 7 5厚 度 受 熔 深 的 限制 。熔 化 的 焊缝 金属 向各个 方 向流 动 使母 材 不 断 熔 化 , 焊 接 熔 但 池 的宏 观 体积 很小 , 由于 温度 梯 度 的限 制 , 属 流动 只 金 能局 限在 一个 很 小 的 区 域 内 , 焊 丝 不 做 摆 动 的情 况 在 下 , 接板 厚不 超 过 2 焊 0 mm。若 要 焊 接厚 板 , 须使 焊 必 丝沿 板厚 方 向进行 摆 动 。通 过 熔 池 的移 动 使 坡 口边 缘 熔化 。钢 板厚 度 增 加 , 动 位 移 应 相 应 地 增 大 。根 据 摆 试验 结果 , 以采 用下 述经 验 公 式 计 算 : 焊 接板 厚 = 可 可 摆动 位移 +1 ( m) 5 m 。选 用 3 0mm摆 动位 移 , 大可焊 最

有 1 / 离未焊透 , 坡 口有 大量 的未 熔合缺 陷 。 mn距 1 两侧

线与熔 深 方 向成 直 角 , 材 熔 化 主要 靠 熔 池 的 热 传 导 母

作用 , 电弧 作用 力对母 材 的 作用 很 低 , 因此 气 电立 焊 的 熔 深很 小 , 只能 采用 不带 钝 边 的坡 口形式 , 部 间 隙不 根 能过小 , 般不 低于 4 m 一 m。

分析 和试 验 , 新研 制 的 E 3 对 H 6高强船 板 钢进行 了焊接

试验 , 测试 了焊 接接 头 的性 能 。 1 气 电立焊 的工 艺特 点

在传 统平 焊 位 置 焊 接 , 电弧 轴 线 垂 直 于 钢 板 的表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EH36高强钢焊接工艺评定(2G)

、试板

ABS —EH36 t=65mm

65X250X600 一组两块(标示V)

二、焊接设备

CO2焊接

三、焊接材料

焊丝SQJ501 3Y (所用的材料必需要有ABS证书)

保护气体CO2

四、坡口形式

五、焊接位置

横焊

六、装配

装配钢板,焊缝间隙为0~2mm,定位焊条CHE50, © 3.2,焊在板正面,定位焊长度20~30mm,间距150~200mm。

七、焊前预热温度80C ~150C;

层间温度< 150C;

焊后保温缓冷

八、焊接参数

九、试样

600

1、试板取样图

(1)试板取样前先要在取样部位打上ABS钢印

(2)将焊缝刨至与试板表面齐平。

(3) 用机械切割,相邻的两块试样中间隔 10mm 。

2、拉伸试样

(1) 拉伸试样加工后尺寸见下图。

(2) 试板编号为 V1,V2,V3,加工完成后编号钢印敲在 40x30mm 端面上。

(3) ABS 钢印需要在加工时先进行转移 3. 侧弯试样

(1) 侧弯试样加工后尺寸见下图。

(2) 试板侧弯试样编号为 V4、V5、V6、V7 ,受拉伸的一边倒圆角 1~2。

完工后将编号钢印敲在10X65mm 端面上

' R1~2

(3)ABS钢印要加工时先要进行钢印转移。

4、冲击试样

(1)冲击试样组1~5取样时从试板表面下2mm处开始,冲击试样组1 长度中心线在焊缝中心,冲击试样组2长度中心线为焊缝熔合线,冲击试样组3长度中心线距熔合线外侧1mm处,冲击试样组4长度中心线距熔合线外侧3mm处,冲击试样组5长度中心线距熔合线外侧5mm 处。

取样时5组试样分别沿厚度方向取。

(2)、将各冲击试样组一剖为三,每只尺寸为10.4X10.4X55mm。

冲击试样组1的三个冲击试样编号为V8-10;冲击试样组2的三个冲击试样编号为V11-13;冲击试样组3的三个冲击试样标号为V14-16;冲击试样组4的三个冲击试样标号为V17-19;冲击试样组5的三个冲击试样标号为

V20-22。

(3)、对冲击试样沿板厚方象在试样长度中心开V型槽,V型槽尺寸见节点。

10

J ■ 4

(4)、用磨床磨冲击试样表面的余量,并将试样磨平,磨好的冲击试

样尺寸10X10 X 55mm。

(5)、ABS钢印处需要加工时先要进行钢印转移

十、机械性能

侧弯

拉伸

冲击。