除尘脱硫脱硝一体化介绍

脱硫脱硝一体化设备工艺特点及优点说明

脱硫脱硝一体化设备工艺特点及优点说明

脱硫脱硝一体化设备是一种高效的烟气脱硫脱硝除尘一体化工艺,简称NHDD,使锅炉原烟气进入反应器,文氏管喉口收缩区布置若干喷嘴组合喷淋层,氧活化器产生的吸收液通过喷嘴雾化喷入文氏管的喉口收缩口,分散成细小的液滴并覆盖喉口的整个断面,液滴与喉口内烟气充分接触,发生高强度传质,烟气中的NO、SO2被活性氧氧化,溶于液滴生成硝酸和硫酸,在反应器中和区与给料机送入的石灰进行中和反应,生成硝酸钙和硫酸钙,除尘后的烟气经过引风机排入烟囱,本工艺具有效率高,投资少,运行费用低等特点。

工艺系统

一体化脱硫脱硝设备包括:活性氧制备系统、石灰输送系统、烟气反应系统三个系统。

工艺原理

原烟气通过反应器发生强制氧化反应和酸碱中和反应进行脱硝脱硫,处理后的烟气经过除尘器进行除尘,由分子筛制氧机制得浓度大于90%的氧气,氧气配合工艺用水供给氧化活化器,经过氧化活化器制的高活性的氧吸收液,并进入反应器,与进入反应器的烟气混合、进行强制氧化反应。

设备优点

一体化脱硝除尘设备从多方面考虑都优于传统的干法、半干法及湿法脱硫技术,是催化术双碱法脱硫、脱碳、脱硝、除尘、除黑烟一体化设备。

具有占地小、造价低,运行成本低、除尘脱硫效率可达99%以上。

经国家环保部门现场检测二氧化硫排放浓度优于国家现行标准的47倍多,优于欧洲标准10.5倍。

一体化脱硝除尘设备运行过程中不结垢,不堵塞,控制污染物量大。

多种污染物既能同时控制,又能单一控制,使用十分方便,副产物没有二次污染,可商业化处理,变废为宝,为企业增加经济效益,减轻脱硫负担。

浅析烟气脱硫脱硝一体化技术

浅析烟气脱硫脱硝一体化技术摘要:烟气脱硫脱硝技术是进行烟气治理的重点,在实际应用中越来越广泛,对环境保护和空气治理具有重要的意义。

与以往的进行单独脱硫脱硝相比,同时脱硫脱硝技术具有很大的优势,比如投资成本较低、占地面积相对较小、操作工艺相对简单等。

燃煤电厂必须加强控制氮氧化物和二氧化硫的排放,有效促进烟气脱硫脱硝技术的快速发展。

因此,本文就针对烟气脱硫脱硝一体化技术展开论述。

关键词:烟气;脱硫脱硝除尘;一体化技术随着当前工业化的快速发展,大气环境受到了比较严重的污染,比如二氧化硫和氮氧化物已经成为主要污染物。

而烟气脱硫与其他脱硫方法有所不同,具有大规模商业化的性质,是控制酸雨和二氧化硫污染比较重要的技术手段措施。

随着社会技术的进步,烟气脱硫脱硝技术也不断更新发展。

但是在以煤炭为主要原料的企业中,在很大程度上就会增加额外的成本,很容易使企业背负比较沉重的经济负担。

因此,要不断引进先进技术,积累经验教训,不断降低企业的投资成本,保证脱硫脱硝一体化技术良性运行。

一、传统的脱硫脱硝一体化技术就目前而言,使用比较普遍的延期脱硫除尘技术主要包括以下几种技术:石灰石——湿法,这种方法具有不少的优点,原料价格比较便宜,脱硫率比较高,占有的市场份额比较高,但是投资成本比较高,很容易形成二次污染,需要得到比较好的维护;旋转喷雾半干法,与第一种方法相比,投资成本较低,最终的产物为烟硫酸钙;炉内喷钙增湿活化法,脱硫率比较高,相应的投资成本比较低,产物也是亚硫酸钙,但是很容易产生炉内的结渣;海水烟气脱硫法,施工工艺比较简单,脱硫率很高,整个系统在运行过程中安全可靠,同时投资成本比较低,但是海水烟气脱硫技术需要设置在海边,而且海水温度比较低,溶解氧的程度较高。

氨法烟气脱硫法,主要以合成氨为原料,需要建立在化肥厂附近,产物主要包括氨硫等;简易湿式脱硝除尘一体化技术,脱硫脱硝率比较低,但是投资造价比较低,脱硫的主要原料为烧碱或者废碱等,需要建立在有废碱液排放工厂附近,在进行有效中和后,然后把产生的废水输送到污水处理厂。

烟气脱硫脱硝一体化技术

烟气脱硫脱硝一体化技术孙文甫一、烟气脱硫脱硝一体化技术产生的背景与意义随着经济的快速发展,我国因燃煤排放的二氧化硫(SO2)和氮氧化物(NOx )急剧增加,二氧化硫、氮氧化物是大气污染的主要物质。

据统计,我国每年NOx、SO2排放量分别约为770万t和2400万t,然而NOx、SO2是形成“酸雨”和“酸雾”的主要原因之一,氮氧化物与碳氢化合物结合形成光化学烟雾,所以NOx、SO2污染带来的后果严重危及人体健康,对自然环境造成严重损害。

我国每年因NOx、SO2及形成酸雨造成的损失达1100亿元,其损失约占国民经济生产总值的7%~8%。

因此,脱硫脱硝及除尘是我国治理燃煤污染、改善大气环境的最主要目标。

我国根据经济发展和国情实际,对于大气污染防治,特别是工业炉窑烟气净化,采取的是分步走的战略,首先控制尘排放,进而控制二氧化硫排放,近来要控制氮氧化物排放,并且,随着人民生活水平的提高,对环境质量的要求也越来越高。

大型工业炉窑的脱硫脱硝技术改造已经或正在进行,众多中小型燃煤炉窑烟气的脱硫脱硝也迫在眉睫。

去年9月,国务院正式发布《大气污染防治行动计划》,提出了经过五年努力,全国空气质量总体改善,重污染天气较大幅度减少;京津冀、长三角、珠三角等区域空气质量明显好转;力争再用五年或更长时间,逐步消除重污染天气,全国空气质量明显改善的奋斗目标。

明确了到2017年,全国地级及以上城市可吸入颗粒物浓度比2012年下降10%以上,优良天数逐年提高:京津冀、长三角、珠三角等区域细颗粒物浓度分别下降25%、20%、15%左右,其中北京市细颗粒物年均浓度控制在60微克/立方米左右的具体指标。

二、烟气脱硫脱硝一体化技术烟气脱硫脱硝一体化技术,主要有干法和湿法脱硫脱硝一体化技术。

1、干法脱硫脱硝一体化技术1)、钙基吸附剂脱硫脱硝一体化技术该技术主要是在Ca(OH)2中加入飞灰、氧化剂、盐类如CaCO3等添加剂,经水合干燥后制备成高效吸附剂,对SO2和NOX进行同时脱除,反应温度通常为60-125°C。

长春东狮公司烟气除尘脱硫脱硝一体化技术

焦炉烟气除尘脱硝脱硫一体化技术近年来,各⼤大城市都出现严重的雾霾天⽓气,已经成为影响国民健康的重⼤大问题。

这一严重环境问题的首要指向便是我国近年年来大规模工业化过程中的工业烟⽓气污染物排放。

一般而言,工业烟⽓气主要以能源消耗为来源,涉及到多种污染物的排放,最为常见的就是粉尘、硫氧化物和氮氧化物三⼤大污染物。

国内对于硫氧化物的排放控制技术目前已经基本普及,而烟气除尘技术由于未受到足够的重视而发展缓慢,氮氧化物的排放则处于后发状态,直到近几年才开始由火电行业大规模普及。

烟气除尘脱硫脱硝技术是进行烟气治理的重点,在实际应用中越来越广泛,对环境保护和空气治理具有重要的意义。

但是在以煤炭为主要原料的企业中,对烟气进行除尘脱硫脱硝会在很大程度上增加额外的成本,很容易使企业背负比较沉重的经济负担。

含量焦化企业的烟气是焦炉煤气焚烧后排放的废气,其灰尘含量约100mg/L,SO2200-600mg/m3,NOx含量600-800mg/m3。

从以上数据上看,焦炉烟气的尘、硫、硝含量虽然不高,但也超出了国家有关排放标准,不能直接排放。

由于焦炉烟气的工况与锅炉烟气有很大的不同,用于锅炉烟气除尘、脱硝、脱硫的技术,大都不适用于焦炉烟气。

目前,锅炉烟气除尘普遍采用的布袋、电或电袋除尘方式,适用锅炉烟气的高灰尘含量工况,并且维护量大,容易造成二次污染。

烟⽓氮氧化物排放控制技术即脱硝技术,国际上唯⼀大规模工业化的烟气脱硝技术是以氨气为还原剂的选择性还原脱硝技术,简称SCR脱硝技术。

目前国内基本上都采用国外引进的SCR脱硝技术,其核心要素及钒钛系列催化剂的知识产权为国外少数几家公司所垄断。

国内对于该技术的引进消化吸收非常成功,近年来形成了一股脱硝催化剂产业的热潮,短短三到五年时间内其产能即达到饱和,目前已经进⼊入微利时代。

但这只是表面现象,真实的情况是除了大型热电厂及部分适应高温脱硝技术工况的工业锅炉外,大量的其他行业的工业锅炉由于不能直接使用高温脱硝技术而束手无策。

烟气脱硫脱硝除尘一体化技术

烟气脱硫脱硝除尘一体化技术一、提出背景随着世界各国工业化进程的不断加深,SO2、NOX污染已超过烟尘污染成为大气环境的第一大污染物。

烟气脱硫(FGD)有别于其他脱硫方式是世界上唯一大规模商业化应用的脱硫方法,是控制酸雨和SO2污染的最为有效的和主要的技术手段。

目前,世界各国对烟气脱硫都非常重视,已开发了数十种行之有效的脱硫技术,其中广泛采用的烟气脱硫技术有:(1)石灰/石灰石—湿法。

(2)旋转喷雾半干法(LSD)。

(3)炉内喷钙增湿活化法(LIFAC)。

(4)海水烟气脱硫法。

(5)氨法烟气脱硫。

(6)简易湿式脱硫除尘一体化技术。

石灰/石灰石—石膏湿法,具有适用煤种宽、原料廉价易得、脱硫率高(可达90%以上)等诸多优点,占据最大的市场份额,但投资和运行费用大,运行维护量大。

旋转喷雾法脱硫率较湿法低(能达到80%—85%),投资和运行费用也略低于湿法。

产物为亚硫酸钙(CaSO3)。

炉内喷钙尾部增湿法,脱硫率可达70%—80%,工程造价较低。

产物为亚硫酸钙(CaSO3),易造成炉内结渣。

海水烟气脱硫技术,工艺简单,系统运行可靠,脱硫率高(可达90%以上)运行费用低。

脱硫系统需要设置在海边且海水温度较低,溶解氧(OC)较高。

氨法除硫通常以合成氨为原料,产物为硫氨等。

需要邻近合成氨工厂及化肥厂。

简易湿式脱硫除尘一体化技术,脱硫率低(60%左右),造价较低原料为工业废碱及烧碱,需要临近有废碱液排放的工厂,中和后,废水需排入污水厂进行处理。

烟气脱硫的技术及装置虽然日臻完善,但在大多数国家,尤其是在能源结构中煤炭占较大比例的国家中,其推广和普及却举步唯艰,拿我国来说,近20年来花巨资引进的技术和装置难以推广,巨额的投资和高昂的运行费用使企业背上了沉重的负担,难以承受。

所以说具有真正推广普及意义的技术和装置还有待于继续研究和开发。

在现在国际国内市场竞争异常激烈的条件下,要研究开发一种新的技术和设备装置,使其能大规模普及应用,应具备以下几个特征:(1)原料(中和剂)廉价易得,脱硫率高。

烟气脱硫脱硝一体化技术

烟气脱硫脱硝一体化技术一、传统烟气脱硫脱硝一体化技术当今国内外广泛使用的脱硫脱硝一体化技术主要是wet-fgd+scr/sncr组合技术,就是湿式烟气脱硫和选择性催化还原(scr)或选择性非催化还原(sncr)技术脱硝组合。

湿式烟气脱硫常用的是采用石灰或石灰石的钙法,脱硫效率大于90%,其缺点是工程庞大,初投资和运行费用高,且容易形成二次污染。

选择性催化还原脱硝反应温度为250~450℃时,脱硝率可达70%~90%。

该技术成熟可靠,目前在全球范围尤其是发达国家应用广泛,但该工艺设备投资大,需预热处理烟气,催化剂昂贵且使用寿命短,同时存在氨泄漏、设备易腐蚀等问题。

选择性非催化还原温度区域为870~1200℃,脱硝率小于50%。

缺点是工艺设备投资大,需预热处理烟气,设备易腐蚀等问题。

二、干法烟气脱硫脱硝一体化技术干法烟气脱硫脱硝一体化技术包括四个方面:固相吸收/再生法、气/固催化同时脱硫脱硝技术、吸收剂喷射法以及高能电子活化氧化法。

(一)固体吸附/再生法碳质材料吸附法根据吸附材料的不同又可分为活性炭吸附法和活性焦吸附法两种,其脱硫脱硝原理基本相同。

活性炭吸附法整个脱硫脱硝工艺流程分两部分:吸附塔和再生塔。

而活性焦吸附法只有一个吸附塔,塔分两层,上层脱硝,下层脱硫,活性焦在塔内上下移动,烟气横向流过塔。

该方法的主要优点有:①具有很高的脱硫率(98%)和低温(100~200℃)条件下较高的脱硝率(80%);②处理后的烟气排放前不需加热;③不使用水,没有二次污染;④吸附剂来源广泛,不存在中毒问题,只需补充消耗掉的部分;⑤能去除湿法难去除的so2;⑥能去除废气中的hf、hcl、砷、汞等污染物,是深度处理技术;⑦具有除尘功能,出口排尘浓度小于10mg/m3;⑧可以回收副产品,如:高纯硫磺、浓硫酸、液态so2、化学肥料等;⑨建设费用低,运转费用经济,占地面积小。

日本的i. mochida提出了一种新的活性炭纤维脱硫脱硝技术。

脱硫除尘一体化介绍

脱硫除尘一体化介绍(高效旋流板塔)旋流板塔旋流板塔技术可以实现脱硫、除尘一体化。

塔内的工作机理是针对烟尘成份组成的特征,采用成功的碱液吸收法,经过旋流、喷淋、吸收、吸附、氧化、中和、还原等物理、化学过程,以及脱水、除雾,达到脱硫、除尘、除湿、净化烟气的目的。

1、脱硫原理一般情况下,脱硫是利用二氧化硫的特性,即酸性、氧化性、还原性。

氧化性与还原性是在强氧化剂强还原剂与催化剂的作用下氧化成酸性更强的SO3与还原成原素硫。

一般情况下,利用碱液脱硫时关键应考虑溶解性:SO2溶解于水,但溶解度不大,那么当碱液量一定时,只能靠增大碱液与SO2的接触面积,使SO2溶于水后与碱快速反应生成盐再次溶解SO2,或直接SO2与H2O、碱同时接触反应。

或碱液对SO2进行包溶,那么,在其它条件相同时(如PH值为定值、碱液量相同时)碱液的雾化质量越好、脱硫效率越高。

旋流板塔独特的设计能使高速运动的气流对碱液作激烈的搅拌,产生涡流内循环,重复雾化,使碱液完全雾化,液滴粒径基本在0.2mm以下,达到最佳雾化质量,液雾与SO2充分搅拌在一起,达到最佳的接触方法与接触面积,从而达到理想的脱硫效果。

2、除尘原理烟气自脱硫除尘塔底部切向进入后,绕着底部的稳流柱旋转上升,利用离心力作用除去70%的较大尘粒,然后变速通过三层涡流旋流板。

在这三次大的变速运动中,高速气流对碱液做激烈搅拌使水达到最佳的雾化质量(液滴直径0.2mm),从而使得烟气与碱液达到最大的接触面积(是水膜除尘器中的水与烟气接触面积的200倍以上)。

这样,较大的尘粒在离心力作用下被除去,较小的尘粒受到液滴的碰撞与拦截,受到粒子上的冷凝,受到多次的布朗扩散等作用而凝并成较大的尘粒而被除去,此外,还有部分微小尘粒通过絮流、吸附、聚凝、催化传质后被捕集,最后都流至塔底部再排至沉灰池。

3、原理的独特设计1)旋流板上的碱液基本不下落,在板上做抛物运动;2)该技术能使气液接触面积至最大化,又使气相紊动剧烈,增强了碱性液体对酸性气体的吸收作用;3)独特的用水量设计是利用雾化水量、阻力、烟气温降、三方互益的坐标极限来设计的,使得阻力、温降、用水量都最为合理;4)有效的利用碱液的结垢周期,控制碱液在除尘器内的停留时间,使碱液在除尘器内不结垢。

除尘脱硫脱硝一体化

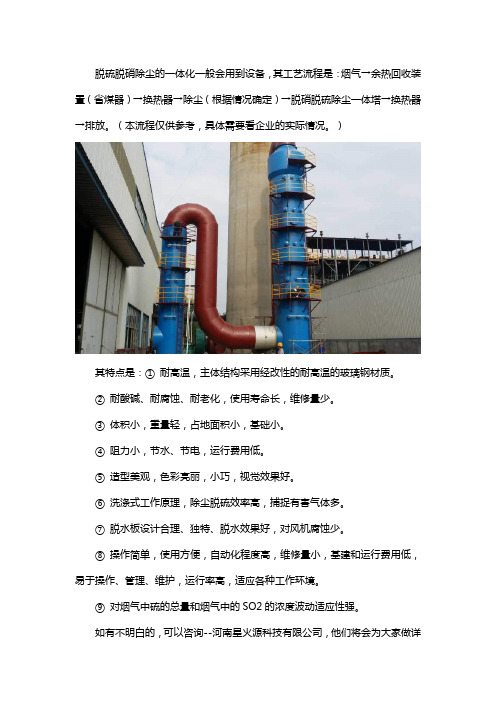

脱硫脱硝除尘的一体化一般会用到设备,其工艺流程是:烟气→余热回收装置(省煤器)→换热器→除尘(根据情况确定)→脱硝脱硫除尘一体塔→换热器→排放。

(本流程仅供参考,具体需要看企业的实际情况。

)

其特点是:①耐高温,主体结构采用经改性的耐高温的玻璃钢材质。

②耐酸碱、耐腐蚀、耐老化,使用寿命长,维修量少。

③体积小,重量轻,占地面积小,基础小。

④阻力小,节水、节电,运行费用低。

⑤造型美观,色彩亮丽,小巧,视觉效果好。

⑥洗涤式工作原理,除尘脱硫效率高,捕捉有害气体多。

⑦脱水板设计合理、独特、脱水效果好,对风机腐蚀少。

⑧操作简单,使用方便,自动化程度高,维修量小,基建和运行费用低,易于操作、管理、维护,运行率高,适应各种工作环境。

⑨对烟气中硫的总量和烟气中的SO2的浓度波动适应性强。

如有不明白的,可以咨询--河南星火源科技有限公司,他们将会为大家做详

细的解答。

一体化烟气脱硫脱硝剂及其使用方法与流程

一体化烟气脱硫脱硝剂及其使用方法与流程

一体化烟气脱硫脱硝剂是指将脱硫和脱硝两个过程结合在一起,同时完成烟气中的二氧化硫和氮氧化物的去除。

其使用方法和流程一般包括以下几个步骤:

1. 原烟气进入预处理单元:原烟气先经过除尘设备进行粉尘的去除,确保烟气中的固体颗粒物不影响后续的脱硫脱硝过程。

2. 脱硫脱硝剂喷射:在预处理单元后,将脱硫脱硝剂按一定比例加入烟气中。

脱硫脱硝剂一般是一种具有吸收二氧化硫和氮氧化物能力的化学物质,如石灰石、活性炭等。

3. 反应吸收:脱硫脱硝剂与烟气中的二氧化硫和氮氧化物发生反应,进行吸收。

其中,脱硫剂与二氧化硫反应生成硫酸钙或硫酸钠;脱硝剂与氮氧化物反应生成氮气和水。

4. 脱硫脱硝产物处理:烟气中的二氧化硫和氮氧化物被脱除后,生成的硫酸钙、硫酸钠、氮气和水等产物需要进行处理。

一般情况下,可以通过过滤、沉淀、氧化等方法将产物进行分离和处理,以减少对环境的影响。

5. 烟气排放:经过脱硫脱硝处理后的烟气可以再经过除尘设备进行粉尘去除,然后达到国家排放标准后进行排放。

总体来说,一体化烟气脱硫脱硝剂的使用方法和流程包括原烟气进入预处理单元、脱硫脱硝剂喷射、反应吸收、脱硫脱硝产

物处理和烟气排放等步骤,通过这些步骤可以实现烟气中二氧化硫和氮氧化物的去除。

脱硫脱硝除尘一体化最新方案

脱硫脱硝除尘一体化最新方案

脱硝除尘脱白一体化项目,采用新型湿法脱硫脱硝技术,在一个塔内完成了脱硫、脱硝、除尘、脱白等多种工艺。

真正达到了效率提升,资源节约,一塔多用的目的。

喷淋旋流散射塔现场照片此技术的亮点是1、实现燃煤烟气的全面超低排放、节省投资及运行成本;2、实现烟气脱白、解决雾霾问题;3、降低能耗,实现增效。

由于“脱硫脱硝除尘脱白一体化装置”具有上述的三项重大的技术创新,把脱硫脱硝除尘脱白整合到同一个环保设备中。

能同时去除烟气中多种污染物及对烟气进行了降温,结构紧凑,可节约占地面积35%,节省投资30%,运行费用减少25%,自动化程度高,便于管理。

突破了热电行业单一工艺的治理方法。

并申报了中关村首台重大技术装备试验、示范项目。

现场照片其首台套重大技术示范项目的成功将会对国内的燃煤锅炉和燃煤窑炉的烟气全面实现“超低排放”和“烟气脱白”提供强有力的技术支撑。

附:本项目检测报告经我公司处理后各项指标均达到国家要求的排放标准公司本着用户至上、诚信为本、科技创新的发展理念,为用户提供各类高新技术产品和优质服务!坚持一项工程树立一座丰碑,一个微笑成就一个品牌,让环保扎根现在,用绿色昭示未来,青山绿水蓝天,共创美好生活!。

烟气脱硫技术及脱硫脱硝除尘一体化

烟气脱硫技术及脱硫脱硝除尘一体化发表时间:2016-07-14T15:29:28.683Z 来源:《基层建设》2016年8期作者:吴丽娟[导读] 在化石燃料燃烧的过程中,会产生大量的酸性气体,比如二氧化硫、氮氧化物等,这些气体的产生将会对大气造成严重的污染。

摘要:在化石燃料燃烧的过程中,会产生大量的酸性气体,比如二氧化硫、氮氧化物等,这些气体的产生将会对大气造成严重的污染。

为了减少有害气体对大气的污染,采用烟气脱硫技术,在传统的烟气脱硫技术中,包含湿法、干法、半干法等,不过,经过多年的研究,一些新的脱硫脱硝技术已经出现,由此有了脱硫脱硝除尘一体化技术的研究。

关键词:脱硫脱硝;一体化;烟气一、前言中国是全球最大的煤炭生产国和消费国,煤炭的开发利用对生态环境造成了严重破坏,燃煤发电厂锅炉排放的大量SO2和NOx已经成为制约中国经济社会发展的主要因素。

目前,燃煤烟气的脱硫脱硝一般采用“石灰石-石膏法脱硫和NH3选择性催化还原法脱硝”。

然而,SO2和NOx的分别治理,存在占地面积大、设备复杂、投资和运行费用高、副产品利用价值低、有二次污染等问题,难以满足日益严格的环保要求。

因此,发展经济有效的脱硫脱硝一体化技术是国内外研究人员竞相开展的重点工作。

燃煤烟气脱硫脱硝一体化技术是将脱硫与脱硝技术组合为一套工艺流程,这样既可简化工艺和设备,且结构紧凑、副产物少、建设费用和运行费用低。

目前,一些脱硫脱硝新技术已经成功地实现了工业化应用,也有不少技术取得了实验成功。

二、烟气脱硫技术1、湿法烟气脱硫在利用湿法烟气脱硫技术时,要借助碱性溶液或浆液来实现,将其作为吸收剂,有效的实现脱硫。

在利用此种方法进行脱硫时,具有非常高的效率,而且吸收剂的利用率也比较高,不过,在利用湿法烟气脱硫时,操作流程非常长,而且环节也比较多,在脱硫的过程中会产生一定量的生产废水,如果处理不当,会造成二次污染。

2、干法烟气脱硫干法烟气脱硫是将吸收剂与二氧化硫一同放进反应器中,二者反应完成之后进行干燥,最终实现脱硫。

硫尘硝一体化技术-概述说明以及解释

硫尘硝一体化技术-概述说明以及解释1.引言1.1 概述概述部分的内容应该对硫尘硝一体化技术进行简要介绍和概述。

以下是一个参考范例:概述硫尘硝一体化技术是一种集成了硫尘处理和氮氧化物的脱硝技术的独特方法。

通过将硫尘处理和氮氧化物脱硝过程紧密结合在一起,这项技术能够同时减少硫尘和氮氧化物的排放,提高工业生产过程的环保性能。

在传统的工业生产过程中,硫尘和氮氧化物是两个主要的环境污染物。

硫尘作为可吸入颗粒物的代表,对人体的健康和大气环境都有一定的危害。

氮氧化物则是导致酸雨和光化学烟雾等问题的主要因素之一。

因此,减少硫尘和氮氧化物的排放成为了很多工业生产企业必须面对的挑战。

硫尘硝一体化技术的原理就是通过在脱硝过程中添加一定量的硫尘,进而将硫尘与氮氧化物进行结合并形成硫酸盐的方式来达到减排的目的。

通过这一集成化的处理方式,硫尘和氮氧化物的排放量都可以得到有效的控制。

同时,硫酸盐形成的过程中还能够吸收和固定部分有害物质,进一步提高了环保效果。

硫尘硝一体化技术不仅可以在燃煤电厂和钢铁冶炼等传统工业领域中应用,也可以在化工、石油、建材等多个领域发挥重要作用。

通过该技术,工业生产过程的环保性能得到了显著的提升,对于改善大气环境质量以及保护人民身体健康具有重要意义。

然而,硫尘硝一体化技术在实际应用中仍然面临一些挑战。

例如,技术的成本和能源消耗等问题需要进一步解决。

此外,硫酸盐生成的过程也可能对设备和管道产生腐蚀作用,对设备的选择和维护提出了更高的要求。

因此,进一步研究和改进硫尘硝一体化技术,提高技术的可行性和经济性,是当前亟待解决的问题。

总之,硫尘硝一体化技术作为一种集成处理硫尘和氮氧化物的环保技术,具有重要的应用前景。

通过该技术,工业企业可以实现硫尘和氮氧化物的同时减排,使工业生产过程更加环保可持续。

然而,技术的成本和设备的腐蚀问题仍然需要进一步研究和解决。

未来的研究和发展将进一步完善硫尘硝一体化技术,推动其在更多领域的应用。

SPC-3D烟气超净脱硫除尘一体化技术

公司简介1单塔一体化技术介绍23单塔一体化技术优势4示范项目介绍工程业绩5公司简介0102030405立足电力高端市场拥有自主核心技术引进吸收国际领先技术卓越的研发能力总部及项目多处实验基地持续研发技术不断更新和突破一流的团队丰富的管理经验多样的经营模式全面的发展战略拥有一流的研发、设计及工程特许经营管理及技术服务人才队伍拥有研究员、高级工程师等技术人才一百余名拥有EPC工程总包及特许经营、BOT或托管运营等环境综合服务业态以自有技术做精品工程全面拥有50MW到1000MW机组台烟气脱硫装置业绩,EPC83台BOO 12台BOT28台将公司从脱硫环保专业公司逐步发展为集环保、节能和资源综合利用为一体的集团化公司。

清新环境股票代码:002573精准的企业定位北京清新环境技术股份有限公司(简称SPC)是一家主业从事大气环境治理,以脱硫脱硝为先导,集投资、研发设计、建设及运营为一体的综合性服务运营商。

公司从脱硫环保专业公司逐步发展为集环保、节能和资源综合利用为一体的集团化公司。

北京清新环境创建于2001年,2011年4月登陆深交所中小板上市。

公司注册资本10.656亿元人民币,为国家高新技术企业。

截至2014年底,SPC拥有7家子公司及8家运营分公司,千余名员工。

目前公司已获得各类核心技术专利54项,正在申请的专利近26项。

核心技术湿法烟气脱硫技术依托公司完全自主研发成功旋汇耦合湿法脱硫专利技术的深度开发15432湿法脱硫零补水技术公司自主研发了湿法脱硫零补水技术,满足脱硫除尘超低排放要求的同时实现高度节水褐煤制焦技术依托公司自主研究开发了褐煤制备活性焦技术,技术的深度开发与研究烟气脱硝技术针对不同工程烟气参数特点,结合丰富的工程及研发设计经验,总结了一套有效的低氮燃烧SNCR SCR 烟气脱硝技术干法烟气脱硫技术基于德国WKV 公司活性焦干法脱硫技术,结合我国情况进一步的改进与创新6粉煤灰提取氧化铝技术采用自主研发的低温硫铵法技术路线,粉煤灰提取氧化铝技术系统7SPC-3D 技术在高效旋汇耦合技术,高效喷淋技术,管束式除尘技术,基础上在一个吸收塔内完成脱硫除尘全净化过程北京清新环境技术股份有限公司清新节能赤峰博元新源天净锡林新康康瑞新源托克托县运行分公司石柱运行分公司运城运行分公司云冈运行分公司神木运行分公司武乡运行分公司丰润运行分公司乌沙山运行分公司子公司分公司资产结构SPC欧洲Class-A Certificate of Environment Engineering issued by Ministry of Housing and Urban-Rural Development 国家住房和城乡建设部颁发的环境工程(大气污染防治工程)设计专项甲级资质Class-A Certificate of Pollution Control Facility Operation issued by Ministry of Environmental Protection 国家环境保护部颁发的环境污染治理设施运营除尘脱硫甲级资质中华人民共和国对外承包工程资质证书ISO9001 Quality Management System Certification 质量管理体系认证证书ISO14000 Environmental Management System Certification 环境管理体系认证证书Occupational Health and Safety Management System Certification 职业健康安全管理体系认证证书Resources Comprehensive Utilization Certification 资源综合利用认证证书单塔一体化技术介绍0102030405陡河200MW 脱硫工程采用该技术一次投运成功定为国家重点环保实用技术单塔一体化技术发展历程高效喷淋的专利技术研发成功离心式管束除尘除雾专利技术研发成功单塔一体化技术的主要构成离心式管束式除尘除雾装置高效节能喷淋装置高效旋汇耦合脱硫除尘装置强传质机理增设多个湍流单元可控湍流流体气动力学三相充分接触一、旋汇耦合高效脱硫除尘技术高脱硫效率强煤质适应性强系统稳定性传质单元数与脱硫效率关系With TurbulatorWithout TurbulatorNTU versus Desulfurization EfficiencyN T U2.01.03.04.0405060708090100% 脱硫效率5.0NTU =-ln(1-fractional efficiency)实验数据旋汇耦合脱硫除尘技术经过湍流器后促使吸收塔内烟气均布,有效避免了空塔喷淋气流分布不均,喷淋层失效的问题。

除尘脱硫脱硝一体化介绍

愿 景:创新捍卫蓝天,责任赢得尊重 使 命:改善环境,成就客户,造福同僚 价值观:诚信、担当、创新、共赢

2 烟气治理行业背景

二氧化硫是大气的重要污染源之一,其污染危害甚大,故七十年代中,研究烟气脱硫技术被 许多国家列为防治大气污染的重点,相继建成了一些工业规模的实用的处理装置,与此同时,对 大气污染中的另一个大问题,即氮氧化物NOX的污染问题,人们也开始了防治技术的研究和开发 。NOX在阳光的作用下会引起光化学反应,形成光化学烟雾,从而造成严重的大气污染。七十年 代以来NOX的大气污染问题已被日益重视,人们发现:人体健康的伤害、高含量硝酸雨、光化学 烟雾、臭氧减少以及其他一些问题均与低浓度NOX有关系,而且其危害性比人们原先设想的要大 得多。氮氧化物(NOX)种类很多,包括一氧化二氮(N2O)、一氧化氮(NO)、二氧化氮 (NO2)、三氧 化二氮(N2O3)、四氧化二氮(N2O4)和五氧化二氮(N2O5)等多种化合物, 但主要是NO和NO2,它们 是常见的大气污染物。

• 臭氧注入混合系统安装于除尘器之后,注入系统经 过流体模拟优化,确保臭氧与烟气充分混合,使臭 氧快速、充分的与低价态的Nox充分反应

• 臭氧输送管线、阀门、仪表及注入混合器均采用 316L材质钢材制作,保证寿命10年以上

6.6 优益能高效填料式吸收塔优势

•吸收塔底部设置空塔喷淋,对烟气中颗粒较大的尘、SOx和臭氧化升价后 的高价态NOx进行初步的吸收净化和降温;

氨法脱硫脱硝一体化

氨法脱硫脱硝一体化氨法脱硫脱硝一体化一、脱硝工艺概述二氧化硫和氮氧化物是大气污染物中影响较大的气态污染物,对人体、环境和生态系统有极大危害。

随着环保要求的日益严格,NOx 和SO2排放的问题越来越受到关注。

二氧化硫和氮氧化物主要源自于煤、石油等石化燃料的燃烧过程,以及矿石的焙烧、冶炼过程的烟气排放。

其中各种燃烧锅炉特别是火电厂锅炉排烟具有浓度低、烟气量大、浮尘多等特点而难以治理。

传统技术中,排放烟气中二氧化硫和氮氧化物净化技术通常是将脱硫和脱硝分开进行,这造成了排放烟气净化系统的复杂庞大、初始投资大、运行费用高等缺陷,严重制约了排放烟气脱硫脱硝的实际实施。

烟气脱硫技术主要以石灰石—石膏湿法、湿式氨法、旋转喷雾半干祛、炉内喷钙尾部增温活化、海水脱硫、电子束脱硫、烟气循环流化床脱硫等为主,其中石灰石法是现今世界上应用最为广泛的尾部烟气脱硫技术,其主要问题在于吸收剂(石灰或石灰石)的溶解度小,利用率低,废渣量大等。

烟气脱硝技术主要有选择性催化还原技术(SCR)、选择性非催化还原技术(SNCR)、电子束法、脉冲电晕法、络合物吸收法和尿素吸收法等,目前运行中较为成熟的烟气脱硝技术主要是SCR技术、SNCR技术以及SNCR/SCR 组合技术,但SCR法存在初期投资费用较高,操作温度范围窄,且存在氨泄漏,会生成N2O,以及催化剂易失活等缺点;而SNCR脱硝效率较低,且氨泄漏多,易造成二次污染。

近年来世界各国,尤其是工业发达国家都相继开展了同时脱硫脱硝技术的研究开发,并进行了一定的工业应用,国外目前有电子束照射法、脉冲电晕法、活性炭吸附法、NOxSO工艺和Pahlman烟气脱硫脱硝工艺等,但我国目前尚缺乏此类技术或因能耗和成本过高而不适应。

二、脱硫脱硝一体化技术工艺简述本项目采用如下技术方案:第一步:将除尘后的烟气降温至100℃~110℃后,再使烟气与掺混了添加剂的尿素/氨水混合溶液进行气液接触,混合溶液与烟气的液气比为0.5—4L/Nm3,氨水在混合溶液中的浓度为2%—10%,尿素在混合溶液中的浓度为2%-6%,混合溶液作为一级吸收溶液.且其PH值维持在5-7,温度控制在60℃—90℃,烟气中的SO2和NOX被吸收,在与烟气接触并发生反应后的溶液中鼓入压缩空气将亚硫酸铵氧化成硫酸铵。

焦炉烟气脱硫脱硝除尘一体化技术

焦炉烟气脱硫脱硝除尘一体化技术摘要:焦炉是焦化厂中的主要热工设备,其生产过程中会产生大量的SO2和NOx等大气污染物。

对此,本文结合某焦化厂的技术应用实例,对焦炉烟气的脱硫脱硝除尘一体化技术展开了详细的介绍,以期能为有关需要提供参考。

关键词:焦炉烟气;脱硫脱硝;除尘;一体化随着我国工业经济的快速发展,我国的能源产业也得到了迅猛的发展。

其中,我国焦炭产能位居世界首位,而炼焦过程中产生的大量污染物也对我国的大气环境造成了严重的污染。

社会对焦化厂焦炉烟气的脱硫脱硝除尘处理越来越重视。

基于此,笔者对焦炉烟气脱硫脱硝除尘一体化技术展开了相关介绍。

1.焦炉烟气脱硫脱硝除尘一体化技术烟气脱硫脱硝一体化工艺是在整个系统内同时实现脱除SO2、NOx和粉尘的技术,具有装置少、投资低的特点,而且可减少废水、废物产生。

根据焦炉烟道气温度低、SO2、NOx呈周期性变化和钢铁炼焦厂可再建设空间小的特点,脱硫脱硝一体化技术受到炼焦厂的青睐。

该技术可以同时为企业解决脱硫脱硝问题,对于烟气成分比较复杂,需要同时处理SO2和NOx的企业,尤其是低温烟气排污领域,如焦化、钢铁烧结、水泥窑等不能采用传统SCR技术的行业,是具有相当吸引力的选择,其推广应用前景十分广阔。

现对某焦化厂焦炉烟气脱硫脱硝工程项目资料和对焦炉烟气成分进行分析,以进行工艺路线的选取,分析如下。

首先,如选用先脱硝后脱硫时,由于焦炉入口烟气温度为180~240℃,受焦炉窜漏的影响,在烟道气温度较低时,烟气组分反应生成的各种氨盐类物质会析出,焦油、碳粉、煤粉、灰尘等物质与氨盐类物质裹挟在一起,会附着在烟道及脱硝催化剂床层表面,会导致脱硝装置阻力增加,严重的话影响脱硝装置的正常运行和造成催化剂失活。

其次,若先进行低温脱硝处理,当单独使用焦炉煤气时,因入口烟气SO2浓度最高可达800mg/Nm3,而目前国内大部分低温催化剂能承受最高的SO2浓度均不高于50mg/Nm3,现较高浓度的SO2将使低温催化剂中毒、失活,故对该项目选取先脱硫后脱硝的处理工艺。

烟气脱硫脱硝除尘一体化技术

烟气脱硫脱硝除尘一体化技术烟气脱硫脱硝除尘一体化技术一、提出背景目前,世界各国对烟气脱硫都非常重视,已开发了数十种行之有效的脱硫技术,其中广泛采用的烟气脱硫技术有:(1)石灰/石灰石—湿法。

(2)旋转喷雾半干法(LSD)。

(3)炉内喷钙增湿活化法(LIFAC)。

(4)海水烟气脱硫法。

(5)氨法烟气脱硫。

(6)简易湿式脱硫除尘一体化技术。

石灰/石灰石—石膏湿法,具有适用煤种宽、原料廉价易得、脱硫率高(可达90%以上)等诸多优点,占据最大的市场份额,但投资和运行费用大,运行维护量大。

旋转喷雾法脱硫率较湿法低(能达到80%—85%),投资和运行费用也略低于湿法。

产物为亚硫酸钙(CaSO3)。

炉内喷钙尾部增湿法,脱硫率可达70%—80%,工程造价较低。

产物为亚硫酸钙(CaSO3),易造成炉内结渣。

海水烟气脱硫技术,工艺简单,系统运行可靠,脱硫率高(可达90%以上)运行费用低。

脱硫系统需要设置在海边且海水温度较低,溶解氧(OC)较高。

氨法除硫通常以合成氨为原料,产物为硫氨等。

需要邻近合成氨工厂及化肥厂。

简易湿式脱硫除尘一体化技术,脱硫率低(60%左右),造价较低原料为工业废碱及烧碱,需要临近有废碱液排放的工厂,中和后,废水需排入污水厂进行处理。

烟气脱硫的技术及装置虽然日臻完善,但在大多数国家,尤其是在能源结构中煤炭占较大比例的国家中,其推广和普及却举步唯艰,拿我国来说,近20年来花巨资引进的技术和装置难以推广,巨额的投资和高昂的运行费用使企业背上了沉重的负担,难以承受。

所以说具有真正推广普及意义的技术和装置还有待于继续研究和开发。

在现在国际国内市场竞争异常激烈的条件下,要研究开发一种新的技术和设备装置,使其能大规模普及应用,应具备以下几个特征:(1)原料(中和剂)廉价易得,脱硫率高。

(2)工程投资和运行费用要低到应用企业能承担得了。

(3)工艺流程简单,运行可靠,易于调控且对锅炉正常运行无不良影响。

(4)对各种含硫煤(油)具有较好的适应性。

除灰、脱硫、脱硝介绍1

除渣系统介绍

8

除渣系统介绍

❖ 三期除渣形式: ❖ 采用二级风冷式干式除渣机,连续收集,连续排放;与锅炉密封采用机

械密封;无渣水系统。 ❖ 过度渣斗有效容积200m3,能储存锅炉最大负荷下6小时的渣量。 ❖ 排放过程:锅炉底渣经过度渣斗落到排放装置上,大的渣块先进行预破

碎,然后落到第一级钢带机输送带上,经碎渣机落入第二级钢带机输送 带上,输送进入密封的渣仓,通过卸料机构定期装车外运,供综合利用 或运至灰场碾压贮存。 ❖ 主要设备:过度渣斗、液压关断装置、两级风冷式干渣机、渣仓。

11

除灰系统介绍

除尘系统介绍: 公司一、二期机组除尘系统,设计时均为电气除尘器,由

于安装较早,粉尘排放浓度满足不了越来越高的环保要求, 现改造为电袋复合型除尘器,采用龙净环保产品。改造后粉 尘排放浓度低于最新国标要求的粉尘排放浓度。 一期#1、#2机组于2010年、二期#3机组于今年5月份完成改 造,#4机组计划于今年10月底完成改造。公司三期工程除尘 系统在设计时已考虑环保要求,采用的是电袋复合型除尘系 统。 除尘器工作原理: 1.电气除尘器工作原理:

尿素热解法制备NH3的特点:安全性较高,成本较高,袋装尿素易携带杂 质进入溶解罐,人工成本增加。

一、二期机组脱硝率一般控制在80%左右,全年投入率能稳定在95%以上, 通过调整一般机组负荷在300MW时,脱硝系统进口温度能满足投运条件。

30

脱硝系统介绍

燃烧对NOX生成的影响: 平电公司一期机组,燃烧方式为四角切圆燃烧,对控制NOX的 生成有一定的限制,烟气中的NOX主要由脱硝系统脱除,还 原剂消耗相对较高。 平电公司二期、三期机组,燃烧器采用低NOX轴向旋流燃烧 器并采用分级燃烧的方式,能有效的控制NOX的生成,烟气 中生成的NOX相对较少,还原剂用量相对较少。

我国脱硫脱硝除尘技术实现零排放一体化

烟气系统风机配置的综合考虑电力设计(2)60%B M CR~30%B M CR负荷下,采用单引风机运行方式,风机处在合理的运行区间,运行效率较两台引风机有明显提高。

(3)对于分设方案的运行优化,节电效果与机组负荷率存在这从正相关到负相关的变化,即以机组负荷率为横坐标,节电成本为纵坐标,则节电效益曲线为倒U型。

因此存在这一个最优的负荷率,在该点的节电效果最好,并且存在一个临界点使得节电效果等于0。

从现在的数据上分析,500MW左右是节电效果最好的,而临界点应在600MW与750MW之间。

4 结论与建议机组带脱硫装置运行时,烟气系统是一个整体。

根据机组负荷的变化,烟气量和系统阻力发生变化,引风机和脱硫增压风机需做相应的调节。

对于引风机和增压风机分设的方案,在机组负荷变化时,需同时调节串连的两种风机,调节比较复杂。

如引风机和增压风机合一,调节对象单一,烟气系统响应负荷变化较分设方案迅速、准确。

对于带脱硫烟气旁路的机组,当脱硫系统运行时,如引风机和增压风机合一,则旁路挡板两侧的烟气压差很大,其值约为脱硫系统的阻力,这样的压差会增加旁路挡板的泄漏率,降低了全厂的脱硫效率。

对于合一方案,如果脱硫系统发生故障解列,需要通过调整风机使风机适应系统压降。

目前风机的调节性能能够满足脱硫系统解列的工况,其代价是风机运行效率的降低。

从长远来看,脱硫解列而主体发电系统长期运行的可能性将越来越小,而采用合一方案能减少工程的初投资,因此这种配置模式是完全可行的。

参考文献:[1]叶勇健、陈汉兵 1000MW超超临界机组三大风机的选型分析[J] 热机技术,2005,(2)科技信息我国脱硫脱硝除尘技术实现零排放一体化利用氧化原理首创的 燃煤锅炉无添加剂脱硫除尘脱氮氧化物技术,实现了除尘、脱硫、脱硝一体化。

这一技术无废水和废渣排放,脱硝率大于90%,除尘率大于99%,一氧化氮基本消除。

该技术已通过中试、评审和测试。

这项技术不用添加任何净化剂就能在净化塔中一次性完成脱硫、脱氮氧化物和除尘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1600万大卡导热油链条炉

2

• 改造前状况

只有一台麻石除尘塔

3

未上脱硫、脱硝

4

• 改造范围 脱硫脱硝除尘一体化改造,即保留原麻石塔作为

5

预除尘作用,将尘降至100mg以内,新建1套脱硝 6

、脱硫、除尘一体化吸收塔

7

• 效果:

满足重点区域硝、硫、尘排放,并可轻易升级到 8

超低排放标准(硫、尘已经达到超低标准)

5 常用的脱硫技术

优益能脱硫技术选择

氧化镁脱硫技术是利用氢氧 化镁作为脱硫剂吸收烟气中的 二氧化硫,生成亚硫酸镁,并 通入空气将亚硫酸镁生成溶解 度更大的硫酸镁。氢氧化镁作 脱硫剂具有反应活性大、脱硫 效率高、液气比小等优点,因 此具有综合投资低,运行费用 低等特点。 氢氧化镁吸收SO2 的湿法脱硫方式是目前适合于 中、小型锅炉烟气脱硫技术最 为成熟的脱硫方式之一。

2015《全面实施燃煤电厂超低排放和 节能改造方案的通知》执行503510的 标准,即氮氧化物排放标准50 mg/Nm3

2016年部分省份已全面推动烟气在线 监控联网工作,以及行政监管、处罚 的力度空前加大

2014年

2014年工业锅炉升级环保要求,执行GB132712014《锅炉大气污染物排放标准》,特别排放 区氮氧化物排放标准200 mg/Nm3

2015年 2016至今

• 史上最严环保法:2016年1月1日起施行《中华人民共和国 大气污染防治法》

• 超低排放区域不断扩大: 1)火电/热电:东部2018年完成,西部2020年完成 2)山东:2016年,所有锅炉执行超低排放 3)江苏、浙江全面执行100mg/Nm³标准,超低势在必行 4)京津冀、东北、广东、福建……

LT-NDS低温脱硝、脱硫、除尘一体化系统

创新捍卫蓝天,责任赢得尊重

深圳市优益能科技有限公司

1 公司&文化

深圳市优益能科技有限公司是一家专注低温脱硝、脱硫、除尘(环保)一体化的专业环保公司 LT-DNS(低温脱硝、脱硫除尘一体化系统)系公司潜心数年,专门针对SCR不适宜的炉型设计的尾部烟 道烟气治理技术,尤其适合烟气温度低(50-200℃)、锅炉/窑炉负荷变化较大的场合 该专利技术在不改动锅炉/窑炉的前提下,可做到超低排放环保标准,Nox:50mg/Nm³,SO2:35mg/Nm³ ,尘10mg/Nm³;除尘系统可省却布袋及湿法电除尘,大大降低初投资及运行成本 LT-DNS在印染导热油链条炉、热电锅炉超低排放、采暖锅炉、炭黑/玻璃窑炉等典型行业有较多成功案 例,在低温脱硝、脱硫、除尘一体化细分市场领域优势明显 公司分别在深圳、上海设置销售及生产基地,可快速服务全国重点区域市场需要。 捍卫蓝天,我们愿与您同行!

4 常熟永新印染脱硝、脱硫、除尘一体化工程

1200万大卡导热油锅炉

5 绍兴侨兴印染脱硝、脱硫、除尘一体化工程

1000万大卡导热油锅炉

6 福建元禾化工脱硝、脱硫、除尘一体化

水玻璃窑炉脱硝

7

兴亚热电脱硝、脱硫、除尘一体化超低排放工程

65t/h x 1热电锅炉超低 排放

NOx:65mg SOx: 1mg 尘:4.9mg

二次污染小,净化效率高,技术成熟;设备投资 高,关键技术难度大

80%~90%

较高

SNCR

烟气量稳定、炉内 不用催化剂,设备和运行费用少;NH3用量大, 脱硝,效率低 二次污染,难以保证反应温度和停留时间

30%~60%

较低

低温臭氧

适合排;产生副产 物需要处理

80%~95%

•吸收塔中上部的填料层和喷淋层进行深度净化吸收。 脱硫脱硝除尘主要依靠填料层增加气液接触面积, 不依赖喷淋液的流量、雾化效果 和比表面积,因此气液比较小;

•塔体整体采用316L不锈钢,省去以后的 防腐费用;

填料层

吸收塔

7.1 典型应用案例数据

• 客户名称 江苏常熟永新印染有限公司

序号

• 锅炉型号

1

320—400

50—200

安装停机

3个月

<1个月

升级改造 适用场合

受温度及安装位 模块化配置,升级

置限制

方便

火电厂、大中型 链条炉,玻璃窑炉,

热电厂

中小型热电厂

6.5 优益能臭氧投加及分配系统

臭氧投加示意图 臭氧分配流体模拟

• 我司对臭氧在烟道的投放位置、布气方式、气相混 合方式、防止堵塞等拥有丰富的经验

参数

锅炉出力 烟气量

NOx初始浓度 NOx排放浓度 SOx排放浓度 尘排放浓度

臭氧配置 运行成本

单位

Kcal/h Nm³/h mg/Nm³ mg/Nm³ mg/Nm³ mg/Nm³ Kg/h 万元/年

数值

1600万 45000 350 12-80

<5 <10

6 40

备注

折合27t/h

折算值 折算值 折算值 折算值

运行时间8000h/a

2016/5/4

7.2 锅炉典型应用案例现场数据

• Nox:12.3 mg/Nm³ 最高:60 mg/Nm³ • SOx:0 mg/Nm³ 最高:10 mg/Nm³ • 颗粒物:6.5mg/Nm³ 最高: 9 mg/Nm³

8 案例清单

项次

项目名称

锅炉信息

脱除效率

烟气量(Nm3/h)

3 环保政策趋势——锅炉烟气脱硝为例

2011年《火电厂大气污染物排放标准 》(GB 13223-2011,所有新建火电机 组氮氧化物污染物排放标准为 100mg/Nm3

2011年

2006年

2006年之前,氮氧化物排放未被列入我国主 要污染物统计指标,且在《火电厂大气污染 物排放标准》(GB 13223-2011)实施之前, 排放标准一直较为宽松,最严格标准仅为 450mg/Nm3

4 常用脱硝技术介绍

1. 改变燃烧条件:包括低过量空气燃烧法, 空气分级燃烧法,燃料分级燃烧法,烟气再循 环法。 2. 烟气脱硝:主要分为催化还原、氧化吸收 法两大类: a.催化还原:通过还原剂(主要是氨和尿素等 )将烟气中的NOx还原成N2 、CO2和H2O,主要 的代表方法为:选择性催化还原法(SCR)、 选择性非催化还原法(SNCR) b.氧化吸收法:通过强氧化剂将烟气中低价态 的NOx(主要是NO)氧化成易溶于水的高价态 的NOx(NO2、NO3、N2O3、N2O5等),然后通过 碱液吸收形成硝酸盐和亚硝酸盐。代表方法: 液体吸收法、低温臭氧氧化法等等。

6.1 优益能脱硫脱硝介绍

850~1100℃

锅炉/窑炉

< 80℃烟气

脱

硫

低温余热

脱

回收系统

硝

塔

>130℃烟气

烟囱

>260℃烟气

常用脱硝技术SCR(中高温260~400℃) SNCR (高温脱硝 850~1100℃)

低温(50~200℃)脱硫脱硝一体化

脱硝工艺

适应性特点

优缺点

脱硝率

投资

SCR

烟气量稳定、排烟 温度较高、效率高

NOx效率80%

NOx效率:+80%

NOx:50mg SOx: 30mg 尘:5mg

40000

35000 25000 100000

9 结束语

我司LT-DNS系统(低温脱硝、脱硫除尘一体化 系统)非常适合链条炉、热电锅炉超低排放及玻璃 窑炉烟气环保达标排放需求。

期待合作,谢谢!

• 臭氧注入混合系统安装于除尘器之后,注入系统经 过流体模拟优化,确保臭氧与烟气充分混合,使臭 氧快速、充分的与低价态的Nox充分反应

• 臭氧输送管线、阀门、仪表及注入混合器均采用 316L材质钢材制作,保证寿命10年以上

6.6 优益能高效填料式吸收塔优势

•吸收塔底部设置空塔喷淋,对烟气中颗粒较大的尘、SOx和臭氧化升价后 的高价态NOx进行初步的吸收净化和降温;

愿 景:创新捍卫蓝天,责任赢得尊重 使 命:改善环境,成就客户,造福同僚 价值观:诚信、担当、创新、共赢

2 烟气治理行业背景

二氧化硫是大气的重要污染源之一,其污染危害甚大,故七十年代中,研究烟气脱硫技术被 许多国家列为防治大气污染的重点,相继建成了一些工业规模的实用的处理装置,与此同时,对 大气污染中的另一个大问题,即氮氧化物NOX的污染问题,人们也开始了防治技术的研究和开发 。NOX在阳光的作用下会引起光化学反应,形成光化学烟雾,从而造成严重的大气污染。七十年 代以来NOX的大气污染问题已被日益重视,人们发现:人体健康的伤害、高含量硝酸雨、光化学 烟雾、臭氧减少以及其他一些问题均与低浓度NOX有关系,而且其危害性比人们原先设想的要大 得多。氮氧化物(NOX)种类很多,包括一氧化二氮(N2O)、一氧化氮(NO)、二氧化氮 (NO2)、三氧 化二氮(N2O3)、四氧化二氮(N2O4)和五氧化二氮(N2O5)等多种化合物, 但主要是NO和NO2,它们 是常见的大气污染物。

一般

6.2 传统的除尘、脱硫脱硝系统

6.3 优益能除尘、脱硫脱硝一体化

优势: 1.投资运行成本低( 节省布袋、湿电除尘 器 2.效率高:超低排放 指标 3.占地小、改造量小 4.升级方便:模块化 产品,预留空间

一塔实现硝、硫、尘超 低排放 • NOx:50 mg/Nm³ • SOx:35 mg/Nm³ • 尘: 10 mg/Nm³

1 中石化油田脱硝、脱硫除尘一体化工程 2 山东赛托制药脱硫、除尘一体化工程 3 山东华鹏玻璃脱硫脱硝除尘工程

20t/h x 3 链条炉 20t/h x 2链条炉 器皿玻璃窑炉 x 2

NOx:30mg SOx:10mg

SOx:10mg 尘:10mg

NOx从2000mg降至300mg以下

100000 60000 80000

在我国现有的国家大气污染物排放标准体系中,按照综合性排放标准与行业性排放标准不交 叉执行的原则,锅炉执行GB13271-2014《锅炉大气污染物排放标准》,生活垃圾焚烧污染控制标 准GB 18485-2014,陶瓷窑炉工业污染物排放标准GB 25464—2010,平板玻璃工业大气污染物排 放标准GB26453-2011,这些标准都对氮氧化物和二氧化硫的排放有明确的要求。