管道跨距

管道跨距计算表

20.6

16.8

18.9

350

22.6

18.0

20.8

400

23.6

18.8

22.0

管道壁厚 10S的不锈钢管道最大跨矩表

最大跨距 (mm)

DN

气体介质

液体介质

裸管

保温

裸管

25

3900

2200

3450

40

4850

2800

4000

50

5450

3300

4300

80

6700

4050

4950

100

7650

4800

5300

150

9400

5750

5950

200

10750

6800

6450

250

12000

7600

6950

300

13000

8250

7350

350

13750

8700

7600

400

14700

9450

7750

450

15650

10150

7850

500

16450

11000

8400

DN

3/4”~2” 3”~6” 8”~14” 16”~Above

20

3.6

3.4

2.7

25

4.3

4.1

3.5

32

4.9

4.6

3.9

40

5.5

5.1

4.5

50

6.5

6.0

5.3

65

7.8

7.1

6.6

80

8.7

管道跨距规定

管道跨距规定1 总则1.1本规定适用于石油化工生产及其附属装置中温度不超过400℃的各种保温及不保温液体和气体管道的跨距及支承系统设计。

1.2 本规定规定了管道允许最大跨距和最大导向间距的确定原则和方法,并给出16种典型管段的管架配置方案供设计参考。

1.3 配管设计中,可先根据管道的设计条件按本规定中规定的计算方法或图表,求出基本跨距,然后按各种管段的配置形式和载荷条件确定其相应的允许最大跨距和最大导向间距,以此作为配置管架的基本条件。

1.4 配置管架除应满足本规定所规定之允许最大跨距和最大导向间距外,还需注意以下问题:1.4.1管架应尽量设置在直管段部分,避免在小半径弯头、支管连接点等局部应力较高的部位设置支承点,以防管系中局部应力过载;1.4.2 刚性支吊架应设在沿支承方向上管道位移为零或要求为零的位置上;1.4.3 支吊架应尽可能靠近阀门、法兰及重管件,但不要对它们作直接支承,以免因局部载荷作用引起连接面泄露,或阀体因受力变形导致阀瓣卡住,关闭不严等不良后果;1.4.4 导向架不宜过分靠近弯头和支管连接部位,否则可能额外地增加管系应力和支承系统的载荷;1.4.5 对因清理、维修等要求而需经常拆卸的管段,不宜设置永久性管架。

1.5 本规定主要根据管系静态一次应力条件制定,对需考虑热应力和振动问题的管道,应按设计规定另作相应的热应力和动态分析核算,并根据分析结果调整管架位置。

1.6 为使管道支承系统的设计更加合理,对比较复杂的管系宜按以下步骤配置管架:第一步根据配管要求和初步应力分析划分管段,并确定端部固定架和必不可少的导向架位置;第二步分析管段的载荷条件及支承要求,对各集中载荷点及支承连接点等重要部位配置管架;第三步按本规定中所规定的允许最大跨距和最大导向间距配置其余各中间管架;第四步对需要进行热应力和动态分析的管段,应按相应规定作必要的核算,并根据分析结果对管架位置作适当的调整;第五步校对有关构筑物的位置及其承载能力,充分利用已有建筑构件来支承管道或作管架生根点用,以便尽量减少附加支承构件的数量,并按此要求在允许最大跨距范围内调整管架的位置;第六步检查与相邻管道及其支承结构之间是否存在相互碰撞的情况,及有无可合并使用的管架,并根据具体情况对管架位置作出调整。

管道跨距规定

mm

kg/m kg/m

kg/m

m

kg/m

m

kg/m

m

50 60.3 3.2 4.51 2.28 6.79 6.25 4.0 5.55 2.15 7.70 6.34 5.6 7.55 1.89 9.45 6.42

(65) 76.1 4.5 7.95 3.54 11.48 7.07 5.0 8.77 3.43 12.20 7.11 7.1 12.08 3.01 15.09 7.21

P &Lo

图 2.2.5 有集中载荷的水平直管的最大允许跨距

SESA 0201-2002

第 9 页 共 66 页

2.3 管道的基本跨距 2.3.1 编制的原始数据

本标准所列管道的基本跨距,按下列数据计算确定: a) 操作温度 T,一般取 250 ℃; b) 管材,一般为 20 号钢; c) 许用应力[σ250 ℃],在壁厚不大于 16 mm 时,一般取 110 MPa;在壁厚为 17 mm~40 mm 时,[σ250 ℃]一般取 104 MPa; d) 弹性模数 E250 ℃,一般取 1.864×105 MPa。 2.3.2 管道的基本跨距 2.3.2.1 无缝钢管不保温管道允许跨距见表 2.3.2.1。 2.3.2.2 LG 级大直径焊接钢管不保温管道允许跨距见表 2.3.2.2。 2.3.2.3 STD 级大直径焊接钢管不保温管道允许跨距见表 2.3.2.3。 2.3.2.4 XS 级大直径焊接钢管不保温管道允许跨距见表 2.3.2.4。 2.3.2.5 SCH20 无缝钢管保温管道允许跨距见表 2.3.2.5。 2.3.2.6 SCH40 无缝钢管保温管道允许跨距见表 2.3.2.6。 2.3.2.7 SCH80 无缝钢管保温管道允许跨距见表 2.3.2.7。 2.3.2.8 LG 级大直径焊接钢管保温管道允许跨距见表 2.3.2.8。 2.3.2.9 STD 级大直径焊接钢管保温管道允许跨距见表 2.3.2.9。 2.3.2.10 XS 级大直径焊接钢管保温管道允许跨距见表 2.3.2.10。

管道跨距规定

中国石化集团兰州设计院标准SLDI 333C06-2001管道跨距规定2001-01-08 发布 2001-01-15 实施中国石化集团兰州设计院目录1.总则2.管道基本跨距的确定3.管道允许最大跨距的确定4.管道最大导向间距的确定5.典型管段的管架配置方案及其允许最大跨距中国石化集团兰州设计院实施日期:2001-01-151 总则1.1本规定适用于石油化工生产及其附属装置中温度不超过400℃的各种保温及不保温液体和气体管道的跨距及支承系统设计。

1.2 本规定规定了管道允许最大跨距和最大导向间距的确定原则和方法,并给出16种典型管段的管架配置方案供设计参考。

1.3 配管设计中,可先根据管道的设计条件按本规定中规定的计算方法或图表,求出基本跨距,然后按各种管段的配置形式和载荷条件确定其相应的允许最大跨距和最大导向间距,以此作为配置管架的基本条件。

1.4 配置管架除应满足本规定所规定之允许最大跨距和最大导向间距外,还需注意以下问题:1.4.1管架应尽量设置在直管段部分,避免在小半径弯头、支管连接点等局部应力较高的部位设置支承点,以防管系中局部应力过载;1.4.2 刚性支吊架应设在沿支承方向上管道位移为零或要求为零的位置上;1.4.3 支吊架应尽可能靠近阀门、法兰及重管件,但不要对它们作直接支承,以免因局部载荷作用引起连接面泄露,或阀体因受力变形导致阀瓣卡住,关闭不严等不良后果;1.4.4 导向架不宜过分靠近弯头和支管连接部位,否则可能额外地增加管系应力和支承系统的载荷;1.4.5 对因清理、维修等要求而需经常拆卸的管段,不宜设置永久性管架。

1.5 本规定主要根据管系静态一次应力条件制定,对需考虑热应力和振动问题的管道,应按设计规定另作相应的热应力和动态分析核算,并根据分析结果调整管架位置。

1.6 为使管道支承系统的设计更加合理,对比较复杂的管系宜按以下步骤配置管架:第一步根据配管要求和初步应力分析划分管段,并确定端部固定架和必不可少的导向架位置;第二步分析管段的载荷条件及支承要求,对各集中载荷点及支承连接点等重要部位配置管架;第三步按本规定中所规定的允许最大跨距和最大导向间距配置其余各中间管架;第四步对需要进行热应力和动态分析的管段,应按相应规定作必要的核算,并根据分析结果对管架位置作适当的调整;第五步校对有关构筑物的位置及其承载能力,充分利用已有建筑构件来支承管道或作管架生根点用,以便尽量减少附加支承构件的数量,并按此要求在允许最大跨距范围内调整管架的位置;第六步检查与相邻管道及其支承结构之间是否存在相互碰撞的情况,及有无可合并使用的管架,并根据具体情况对管架位置作出调整。

管道跨距

1 总则1.0.1 本标准适用于石油化工装置内的管道设计。

1.0.2 执行标准时,尚应符合现行有关标准规定的要求。

1.0.3 本标准中所列的管道跨距是按照我院工程设计标准《装置内管道跨距的计算方法》(B C3-5-1-96)编制的。

1.0.4 本标准所列的管道跨距只供连续跨均布载荷下的水平直管使用。

对于带末端跨的水平直管、水平弯管、水平Ⅱ型管、带垂直管段的Z型管和有集中载荷的水平直管的允许跨距,应按《装置内管道跨距的计算方法》(B C3-5-1-96)中的有关规定确定。

1.0.5 本标准代替《管线的跨距(B A3-3-10-90)和《装置内管线的基本跨距》(BA3-7-2-84)。

2 编制的原始数据2.0.1 本标准所列管道的跨距,按下列基本数据计算确定。

操作温度:T=250℃管材:20号钢]=110MP a(壁厚≤16m m)许用应力:[σ250℃]=104M Pa(壁厚=17~40mm)[σ250℃=1.864×105MPa弹性模数:E250℃3 管道的跨距3.0.1 无缝钢管不保温管道允许跨距见表3.0.1。

3.0.2 L G级大直径焊接钢管不保温管道允许跨距见表3.0.2。

3.0.3 S TD级大直径焊接钢管不保温管道允许跨距见表3.0.3。

3.0.4 X S级大直径焊接钢管不保温管道允许跨距见表3.0.4。

3.0.5 S CH20无缝钢管保温管道允许跨距见表3.0.5。

3.0.6 S CH40无缝钢管保温管道允许跨距见表3.0.6。

3.0.7 S CH80无缝钢管保温管道允许跨距见表3.0.7。

3.0.8 L G级大直径焊接钢管保温管道允许跨距见表3.0.8。

3.0.9 S TD级大直径焊接钢管保温管道允许跨距见表3.0.9。

3.0.10XS级大直径焊接钢管保温管道允许跨距见表3.0.10。

表3.0.1无缝钢管不保温管道允许跨距表表3.0.2L G级大直径焊接钢管不保温管道允许跨距表表3.0.3ST D级大直径焊接钢管不保温管道允许跨距表表3.0.4X S级大直径焊接钢管不保温管道允许跨距表表3.0.5S CH20无缝钢管保温管道允许距表续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5续表3.0.5表3.0.6sch40无缝钢管保温管道允许跨距表续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6续表3.0.6表3.0.7 SC H80无缝钢管保温管道允许跨距表3.0.7 SC H80无缝钢管保温管道允许跨距表续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7续表3.0.7表3.0.8 LG级大直径焊接钢管保温管道允许跨距表续表3.0.8续表3.0.8续表3.0.8表3.0.9 STD大直径焊接钢管保温管道允许跨距表续表3.0.9续表3.0.9。

燃气管道架空管道跨距标准

燃气管道架空管道跨距标准Gas pipelines are an essential part of infrastructure for transporting natural gas from production sites to end users. One important aspect of gas pipeline construction is the installation of elevated pipelines, which are used to transport gas above ground level. These elevated pipelines are commonly known as aerial pipelines or suspended pipelines.燃气管道是将天然气从生产现场运送到最终用户的基础设施的重要组成部分。

燃气管道架空管道的建设是燃气管道施工的一个重要方面,用于将天然气高于地面传送。

这些架空管道通常被称为空中管道或悬挂管道。

When designing the span for elevated gas pipelines, several factors need to be taken into consideration, including the topography of the area, the distance between support structures, and the weight of the pipeline itself. The span is the distance between two support structures, such as towers or poles, that hold the pipeline above the ground. The length of the span determines the height at which the pipeline will be elevated and the amount of stress that will be exerted on the support structures.在设计架空燃气管道的跨度时,需要考虑几个因素,包括地区的地形、支撑结构之间的距离以及管道本身的重量。

管道跨距计算

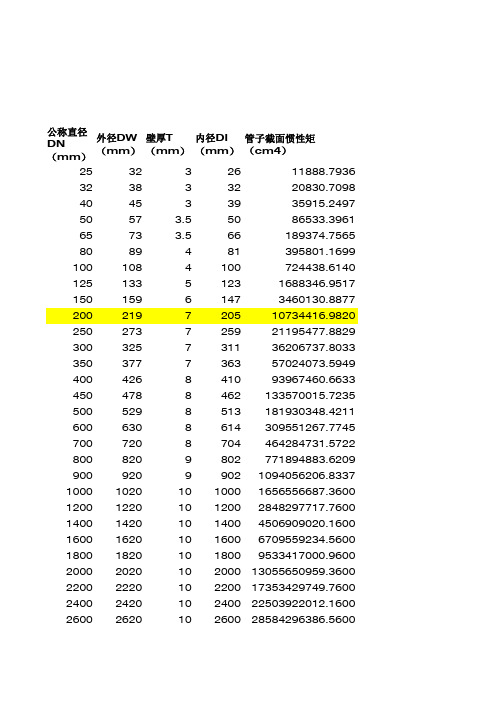

公称直径DN (mm)外径DW(mm)壁厚T(mm)内径DI(mm)管子截面惯性矩(cm4)253232611888.7936 323833220830.7098 404533935915.2497 5057 3.55086533.3961 6573 3.566189374.7565 8089481395801.1699 1001084100724438.6140 12513351231688346.9517 15015961473460130.8877 200219720510734416.9820 250273725921195477.8829 300325731136206737.8033 350377736357024073.5949 400426841093967460.6633 4504788462133570015.7235 5005298513181930348.4211 6006308614309551267.7745 7007208704464284731.5722 8008209802771894883.6209 90092099021094056206.8337 100010201010001656556687.3600 120012201012002848297717.7600 140014201014004506909020.1600 160016201016006709559234.5600 180018201018009533417000.9600 2000202010200013055650959.3600 2200222010220017353429749.7600 2400242010240022503922012.1600 2600262010260028584296386.56002800282010280035671721512.9600 3000302010300043843366031.3600公称直径DN (mm)外径DW(mm)壁厚T(mm)内径DI(mm)管子截面抗弯矩(cm3)25323261857.6240 32383322740.8829 40453393990.5833 5057 3.5507590.6488 6573 3.56612970.8737 808948122236.0208 100108410033538.8247 125133512363471.6899 1501596147108809.1474 2002197205245078.0133 2502737259388195.5656 3003257311557026.7354 3503777363756287.4482 40042684101102904.4679 45047884621397175.8967 50052985131719568.5106 60063086142456756.0934 70072087043224199.5248 80082098024706676.1196 90092099025945957.6458 100010201010008120375.9184 1200122010120011673351.3023 1400142010140015869397.9583 1600162010160020708516.15601800182010180026190706.0466 2000202010200032315967.7212 2200222010220039084301.2382 2400242010240046495706.6367 2600262010260054550183.9438 2800282010280063247733.1790 3000302010300072588354.3566管子单位长度荷载(KN/m)管子单位长度自重(KN/m)管子单位长度内容积(m3)26.221521.015740.0005306633.249525.363820.0008038442.149630.436590.0011939964.484345.232150.0019625092.304458.759520.00341946132.655782.130470.00515039 177.4975100.489040.00785000 271.1047154.598530.01187627 388.1599221.752260.01696307 682.1036358.475340.03298963 966.3658449.785090.05265859 1282.5469537.713010.07592599 1640.3742625.640920.10343867 2102.2902807.777310.13195850 2551.9666908.266350.16755354 3033.44791006.822910.20658767 4105.19321202.003560.29594186 5192.59141375.926900.38905856 6716.36541763.147900.50491514 8245.99441980.552080.63867914 10140.60802439.758020.78500000 14012.10242922.87842 1.13040000 18499.66483405.99882 1.53860000 23603.29523889.11922 2.00960000 29322.99364372.23962 2.54340000 35658.76004855.36002 3.14000000 42610.59445338.48042 3.79940000 50178.49685821.60082 4.52160000 58362.46726304.72122 5.30660000刚度条件下的直管跨距67162.50566787.84162 6.15440000 76578.61207270.962027.06500000管子单位长度荷载(KN/m)管子单位长度自重(KN/m)管子单位长度内容积(m3)26.221521.015740.0005306633.249525.363820.0008038442.149630.436590.0011939964.484345.232150.0019625092.304458.759520.00341946132.655782.130470.00515039 177.4975100.489040.00785000 271.1047154.598530.01187627 388.1599221.752260.01696307 682.1036358.475340.03298963 966.3658449.785090.05265859 1282.5469537.713010.07592599 1640.3742625.640920.10343867 2102.2902807.777310.13195850 2551.9666908.266350.16755354 3033.44791006.822910.20658767 4105.19321202.003560.29594186 5192.59141375.926900.38905856 6716.36541763.147900.50491514 8245.99441980.552080.63867914 10140.60802439.758020.78500000 14012.10242922.87842 1.13040000 18499.66483405.99882 1.53860000 23603.29523889.11922 2.00960000强度条件下的直管跨距29322.99364372.23962 2.54340000 35658.76004855.36002 3.14000000 42610.59445338.48042 3.79940000 50178.49685821.60082 4.52160000 58362.46726304.72122 5.30660000 67162.50566787.84162 6.15440000 76578.61207270.962027.06500000管子内介质重量(KN/m)管子内介质密度(KG/m3)钢材在设计温度下的弹性模量(KN/mm2)管子刚度条件下的跨距Lmax(m)5.205774601000.00200.00 3.6757.885670401000.00200.00 3.98511.712992851000.00200.00 4.30319.252125001000.00200.00 4.82133.544902601000.00200.00 5.36150.525276851000.00200.00 5.88777.008500001000.00200.00 6.366116.506159651000.00200.007.076 166.407667651000.00200.007.739 323.628221251000.00200.008.921 516.580718851000.00200.009.693 744.833912851000.00200.0010.324 1014.733303651000.00200.0010.876 1294.512885001000.00200.0011.581 1643.700227401000.00200.0012.047 2026.624993651000.00200.0012.465 2903.189646601000.00200.0013.199 3816.664473601000.00200.0013.773 4953.217523401000.00200.0014.665 6265.442363401000.00200.0015.201 7700.850000001000.00200.0016.013 11089.224000001000.00200.0016.912 15093.666000001000.00200.0017.695 19714.176000001000.00200.0018.391 24950.754000001000.00200.0019.019 30803.400000001000.00200.0019.593 37272.114000001000.00200.0020.121 44356.896000001000.00200.0020.612 52057.746000001000.00200.0021.07160374.664000001000.00200.0021.502 69307.650000001000.00200.0021.910管子内介质重量(KN/m)管子内介质密度(KG/m3)钢材在设计温度下的弹性模量(KN/mm2)管子刚度条件下的跨距Lmax(m)5.205774601000200 3.6507.885670401000200 3.93711.712992851000200 4.21919.252125001000200 4.70433.544902601000200 5.14050.525276851000200 5.61477.008500001000200 5.960116.506159651000200 6.635 166.4076676510002007.260 323.6282212510002008.219 516.5807188510002008.690 744.8339128510002009.036 1014.7333036510002009.310 1294.5128850010002009.931 1643.70022740100020010.146 2026.62499365100020010.324 2903.18964660100020010.607 3816.66447360100020010.805 4953.21752340100020011.478 6265.44236340100020011.643 7700.85000000100020012.270 11089.22400000100020012.515 15093.66600000100020012.700 19714.17600000100020012.84324950.75400000100020012.959 30803.40000000100020013.053 37272.11400000100020013.132 44356.89600000100020013.199 52057.74600000100020013.256 60374.66400000100020013.306 69307.65000000100020013.350设计跨距(m)3.6503.9374.2194.7045.1405.6145.9606.6357.2608.2198.6909.0369.3109.93110.14610.32410.60710.80511.47811.64312.27012.51512.70012.84312.95913.05313.13213.19913.25613.306 13.350。

跨距计算原理

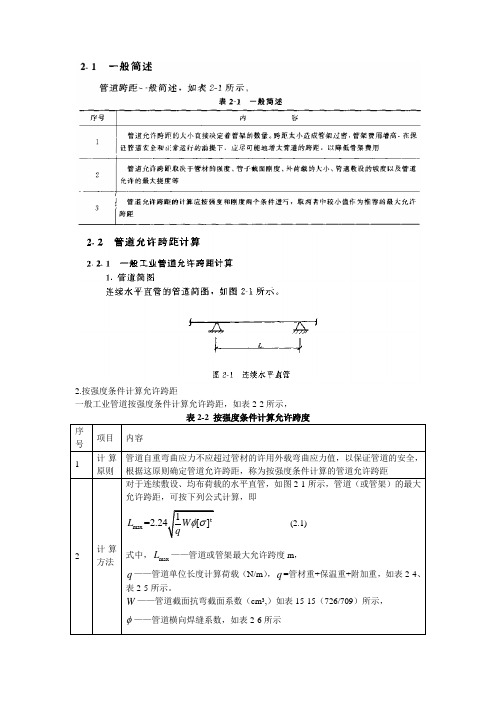

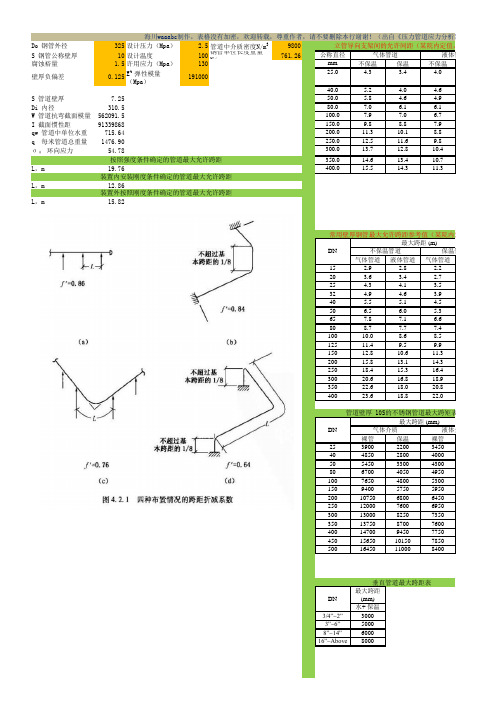

2.按强度条件计算允许跨距一般工业管道按强度条件计算允许跨距,如表2-2所示,表2-2 按强度条件计算允许跨度序号项目内容1 计算原则管道自重弯曲应力不应超过管材的许用外载弯曲应力值,以保证管道的安全,根据这原则确定管道允许跨距,称为按强度条件计算的管道允许跨距2 计算方法对于连续敷设、均布荷载的水平直管,如图2-1所示,管道(或管架)的最大允许跨距,可按下列公式计算,即tmax1=2.24[]L Wqφσ(2.1)式中,maxL——管道或管架最大允许跨度m,q——管道单位长度计算荷载(N/m),q=管材重+保温重+附加重,如表2-4、表2-5所示。

W——管道截面抗弯截面系数(cm3,)如表15-15(726/709)所示,φ——管道横向焊缝系数,如表2-6所示3.按刚度条件计算允许跨距一般工业管道按刚度条件计算允许跨距,如表2-3所示,表2-3 按刚度条件计算允许跨度表2-4 不保温管道单位长度计算荷载注:表中,不保温管计算荷载为气管体=(管材重+凝结水重)*9.81液管体=(管材重+管内充满水重)*9.81表2-5 保温管道保温结构单位长度重量(续)注:计算依据:1.100~150℃为室外架空热水采暖管道;2.200~300℃为室外架空蒸汽管道;表2-6 管子强度焊缝系数表4-20常用钢材的弹性模量和线膨胀系数钢号Q235A 10 2020g 16Mn16Mng15MnV15MnVg弹性模量/*105(N/mm2)线膨胀系数设计温度20100150表15-15管道计算数据P49表2-16水平管及尽端直管跨距计算序号项目内容1 水平弯管管道允许跨距水平90°弯管两管道(或管架)间的管道展开长度L(图2-2),规定如下1)一般工业管道不应大于连续敷设的水平直管允许跨距的0.73倍2)石化管道为连续敷设的水平直管允许跨距的0.6~0.7倍2 尽端直管管道允许跨距尽端直管两管架间的管道长度L(图2-3),规定如下:1)一般工业管道不应大于连续敷设的水平直管允许跨距的0.81倍2)石化管道为连续敷设的水平直管允许跨距的0.7~0.8倍。

管道跨距

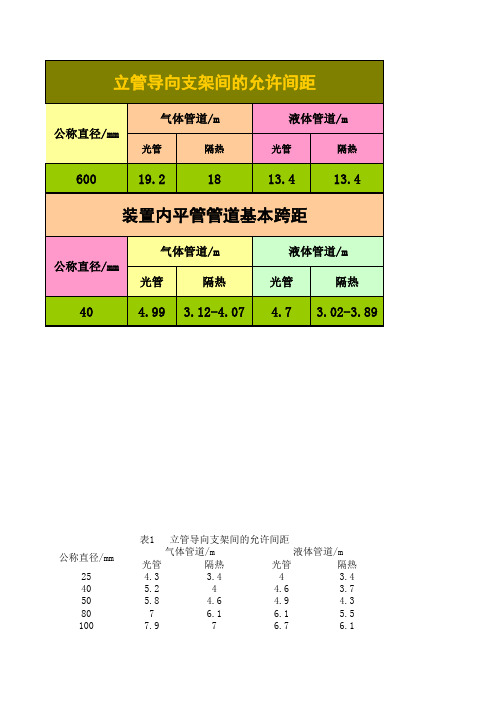

立管导向支架间的允许间距 气体管道/m 液体管道/m 隔热 光管 隔热 3.4 4 3.4 4 4.6 3.7 4.6 4.9 4Байду номын сангаас3 6.1 6.1 5.5 7 6.7 6.1

150 200 250 300 350 400 450 500 600

9.8 11.3 12.5 13.7 14.6 15.5 16.5 17.4 19.2

立管导向支架间的允许间距

气体管道/m 公称直径/mm

光管 隔热 光管 隔热

液体管道/m

600

19.2

18

13.4

13.4

装置内平管管道基本跨距

气体管道/m 公称直径/mm 光管 隔热 光管 隔热 液体管道/m

40

4.99

3.12-4.07

4.7

3.02-3.89

表1 公称直径/mm 25 40 50 80 100 光管 4.3 5.2 5.8 7 7.9

表2

说明:以上数据均选自《化工工艺设计手册(下册)》,表2中数据 选取的是原表中最小的数值,隔热水平管道跨距与隔热层厚度有关。

装置内平管管道基本跨距 气体管道/m 液体管道/m 光管 隔热 光管 隔热 3.06 无数据 3 无数据 3.62 无数据 3.55 无数据 4.17 2.3-3.11 3.99 2.28-3.01 4.57 2.67-3.39 4.31 2.6-3.27 4.99 3.12-4.07 4.7 3.02-3.89 5.63 3.95-5.04 5.26 3.78-4.76 6.48 4.81-6.01 5.97 4.53-5.57 7.02 5.33-6.78 6.41 4.98-6.19 7.73 6.02-7.46 6.95 5.59-6.7 8.54 6.7-8.46 7.54 6.11-7.38 9.32 7.46-9.65 8.18 6.83-8.26 10.92 9.16-12.04 9.56 8.5-10.1 12.09 10.28-13.47 10.36 9.33-10.87 13.07 11.16-14.44 11.02 9.82-11.36 13.96 12.03-15.48 11.59 10.29-11.83 14.71 12.69-16.35 12.07 10.58-12.2 15.48 13.45-17.21 12.55 10.95-12.54 16.13 14.1-17.94 12.76 11.2-12.81 17.31 15.2-19.01 13.03 11.59-13.18 18.26 16.16-20 13.23 11.91-13.5 19.21 17.12-20.97 13.4 12.2-13.78 20.08 18.01-21.82 13.54 12.44-14.01 21.59 19-23.51 13.65 12.51-14.15 23.13 20.56-25.02 13.83 12.84-14.45 25.36 23.01-28.71 15.82 14.86-16.66 26.67 24.34-29.79 15.96 15.01-16.89

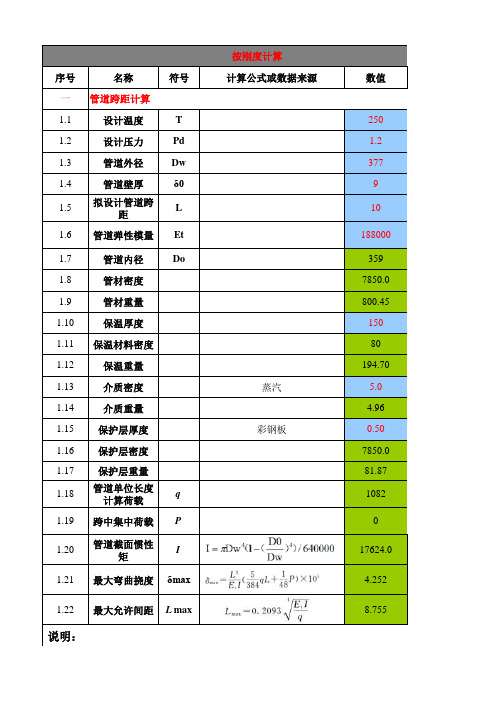

支架跨距计算(依据DLT-5054)20200508

序号名称符号计算公式或数据来源数值一1.1设计温度T 2501.2设计压力Pd 1.21.3管道外径Dw 3771.4管道壁厚δ091.5拟设计管道跨距L 101.6管道弹性模量Et 1880001.7管道内径Do3591.8管材密度7850.01.9管材重量800.451.10保温厚度1501.11保温材料密度801.12保温重量194.701.13介质密度蒸汽5.01.14介质重量 4.961.15保护层厚度彩钢板0.501.16保护层密度7850.01.17保护层重量81.871.18管道单位长度计算荷载q 10821.19跨中集中荷载P 01.20管道截面惯性矩I 17624.01.21最大弯曲挠度δmax 4.2521.22最大允许间距L max8.755说明:按刚度计算管道跨距计算1、本表参照DLT5054-2016计算,数据取值参考DLT5366-2006;2、水平布置的管道应控制一定的支吊架间距,以保证管道不产生过大的挠度、弯曲应力和剪切应力。

3、刚度条件应按单跨管道简支梁计算,其最大挠度值不应大于2.5mm;4、管道跨距计算结果取刚度、强度结果较小值。

单位序号名称符号计算公式或数据来源一℃ 1.1设计温度T Mpa.g 1.2设计压力Pd mm 1.3管道外径Dw mm 1.4管道壁厚δ0m 1.5管道弹性模量Et Mpa 1.6管道内径Do mm 1.7管材密度kg/m3 1.8管材重量N/m 1.9保温厚度mm 1.10保温材料密度kg/m3 1.11保温重量N/m 1.12介质密度蒸汽kg/m 1.13介质重量N/m 1.14保护层厚度彩钢板mm 1.15保护层密度kg/m3 1.16保护层重量N/m 1.17跨中集中荷载P N/m 1.18管道单位长度计算荷载q N 1.19管道截面系数W cm4 1.20管道允许最大弯曲应力σmax mm 1.21计算最大跨距Lm说明:1、本表参照按强度计算管道跨距计算2、刚度条件应按单跨管道简支梁计算,管道自重引起的最大弯曲应力不应大于16MPa;挠度、弯曲应力和剪切3、管道跨距计算结果取刚度、强度结果较小值。

管道跨距计算表

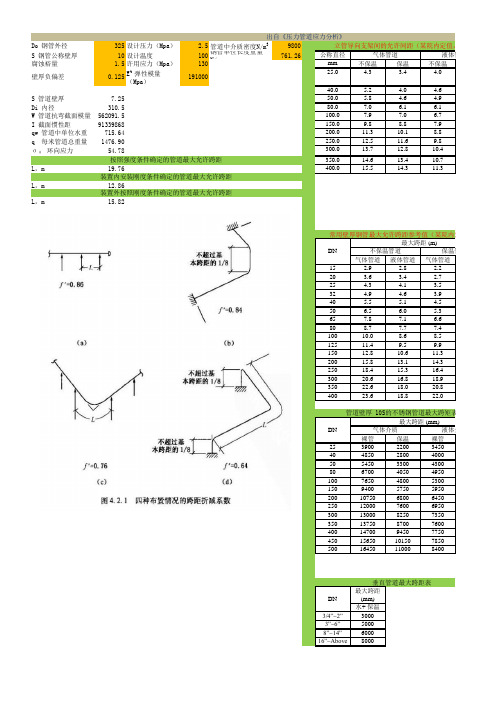

Do 钢管外径325设计压力(Mpa) 2.5管道中介质密度N/m 39800S 钢管公称壁厚10设计温度100钢管单位长度重量N/m 761.26公称直径腐蚀裕量1.5许用应力(Mpa)130mm 不保温保温不保温壁厚负偏差0.125E t 弹性模量(Mpa)19100025.0 4.3 3.4 4.040.0 5.2 4.0 4.6S 管道壁厚7.2550.0 5.8 4.6 4.9Di 内径310.580.07.0 6.1 6.1W 管道抗弯截面模量562091.5100.07.97.0 6.7I 截面惯性距91339868150.09.88.87.9qw 管道中单位水重715.64200.011.310.18.8q 每米管道总重量1476.90250.012.511.69.8σθ 环向应力54.78300.013.712.810.4350.014.613.410.7L,m19.76400.015.514.311.3L,m12.86L,m 15.82气体管道液体管道气体管道15 2.9 2.8 2.220 3.6 3.4 2.725 4.3 4.1 3.532 4.9 4.6 3.940 5.5 5.1 4.550 6.5 6.0 5.3657.87.1 6.6808.77.77.410010.08.68.512511.49.59.915012.810.611.320015.813.114.325018.415.316.430020.616.818.935022.618.020.840023.618.822.0裸管保温裸管25390022003450404850280040005054503300430080670040504950100765048005300150940057505950200107506800645025012000760069503001300082507350350137508700760040014700945077504501565010150785050016450110008400最大跨距(mm)水+ 保温3/4”~2”30003”~6”50008”~14”600016”~Above 8000立管导向支架间的允许间距(某院内定值,m 气体管道液体管道按照强度条件确定的管道最大允许跨距装置外按照刚度条件确定的管道最大允许跨距常用壁厚钢管最大允许跨距参考值(某院内定值DN 最大跨距 (m)不保温管道保温管道垂直管道最大跨距表DN海川waaabc制作,表格没有加密,欢迎转载,尊重作者,请不要删除本行谢谢!(出自《压力管道应力分析》)管道壁厚 10S的不锈钢管道最大跨矩表DN 最大跨距 (mm)气体介质液体介质装置内安装刚度条件确定的管道最大允许跨距保温公称直径最大间距公称直径最大间距3.4mm m mm m 3.715 3.52512.74.32044013.75.525 4.55015.26.140 5.56518.37.35068019.88.280710022.99.4100815024.410.1150920027.410.42001025030.511.02501130033.53001235036.63501340038.14001445041.46001650042.78001860045.7液体管道2.22.73.43.84.35.06.16.87.78.79.812.313.815.917.218.1保温2100260030003500400046005200565060506300655067507300值,m)垂直管道最大导向间距水平管道最大导向间距体管道内定值)(m)温管道析》)适用于压力≤1.57MPa,温度≤250℃,保温材料容重≤150kg/m 3矩表(mm)体介质。

钢骨架pe管管道跨距

钢骨架pe管管道跨距

钢骨架PE管管道的跨距需要根据管道的直径、工作压力、管道支撑和地质条件等因素来确定。

一般来说,对于直径为100mm以下的管道,跨距在2.5m左右;直径为100mm-200mm 的管道,跨距在3.0m左右;直径为200mm以上的管道,跨距在3.5m左右。

此外,对于工作压力较高的管道,应适当减小跨距,以确保管道的安全运行。

同时,管道的支撑和地质条件也会对跨距产生影响,需要根据实际情况进行综合考虑。

总之,在选择钢骨架PE管管道的跨距时,需要综合考虑多种因素,并进行详细的结构设计和计算,以确保管道的安全性和稳定性。

管道跨距设计技术规定

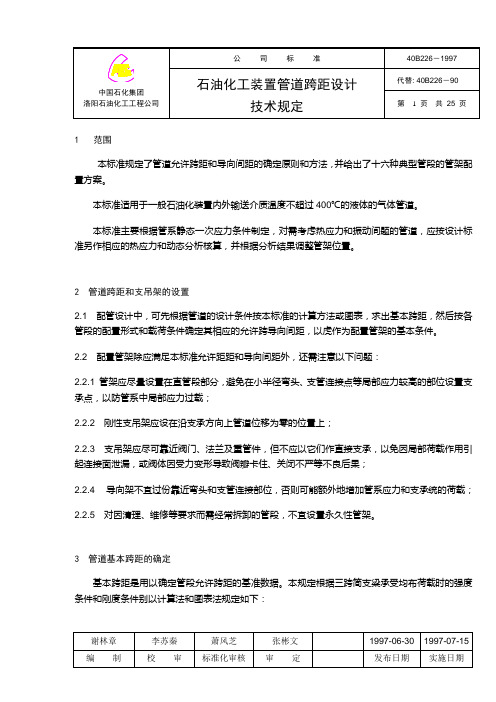

1 范围本标准规定了管道允许跨距和导向间距的确定原则和方法,并给出了十六种典型管段的管架配置方案。

本标准适用于一般石油化装置内外输送介质温度不超过400℃的液体的气体管道。

本标准主要根据管系静态一次应力条件制定,对需考虑热应力和振动间题的管道,应按设计标准另作相应的热应力和动态分析核算,并根据分析结果调整管架位置。

2 管道跨距和支吊架的设置2.1 配管设计中,可先根据管道的设计条件按本标准的计算方法或图表,求出基本跨距,然后按各管段的配置形式和载荷条件确定其相应的允许跨导向间距,以虎作为配置管架的基本条件。

2.2 配置管架除应满足本标准允许距距和导向间距外,还需注意以下问题:2.2.1 管架应尽量设置在直管段部分,避免在小半径弯头、支管连接点等局部应力较高的部位设置支承点,以防管系中局部应力过载;2.2.2 刚性支吊架应设在沿支承方向上管道位移为零的位置上;2.2.3 支吊架应尽可靠近阀门、法兰及重管件,但不应以它们作直接支承,以免因局部荷载作用引起连接面泄漏,或阀体因受力变形导致阀瓣卡住、关闭不严等不良后果;2.2.4 导向架不宜过份靠近弯头和支管连接部位,否则可能额外地增加管系应力和支承统的荷载;2.2.5 对因清理、维修等要求而需经常拆卸的管段,不宜设置永久性管架。

3 管道基本跨距的确定基本跨距是用以确定管段允许跨距的基准数据。

本规定根据三跨简支梁承受均布荷载时的强度条件和刚度条件别以计算法和图表法规定如下:第 2 页 共 25 页 04B226 – 19973.1 计算法 3.1.1 刚度条件根据管段不应在轻微外界扰力作用下发生明显振动的要求,规定装置内管段的自振频率不低于4次/秒,装置外管段的自振频率不低于2.55次/秒,由此规定的跨距计算如下。

相应管道允许扰度,装置内为1.6mm ,装置外为3.8cm. L 01=0.2124qoIE t (1-a) L 01*=0.2654qoIE t (1-b) 式中: L 01一装置内管道由刚度条件决定的跨距,m; L 01*一装置外管道由刚度要件决定的跨距, m; I 一管子扣除腐蚀裕量后的惯性矩(见表1), cm 4;E t 一管材在设计温度下的弹模量(见40B201-1997《工艺管道应力分析技术规定》附录二),MPa ;qo 一每米管道的质量(包括管子 、隔热层、物料质量及其他垂直均布持续荷载),kg/m 。

管道跨距计算H

管道跨距计算书

一、计算公式、原始数据及条件

1、计算公式

a、按强度条件计算管道的允许跨距

L max1=2.24(Wφσt/q)0.5

L max1——管架最大允许跨距,m W——管道断面抗弯矩,cm3

σt——钢管热态许用应力,N/mm2,对20钢为130,对Q235B为113N/mm2

q——管道单位长度计算荷载,N/m

φ——管道横向焊缝系数,氩弧焊打底电焊盖面φ取0.9

b、按刚度条件计算管道的允许跨距

L max2=0.19(100E t Ii0/q)0.33333333

I——管道断面惯性矩,cm4 i0——管道放水坡度,i≥0.002

E t——计算温度下钢材弹性模数,N/mm2,对20钢为187000,对Q235B为204000N/mm2

2、原始数据及条件

管道外径D W=325mm,管材采用20钢

壁厚δ=8mm焊接:氩弧焊打底电焊盖面

q0 =760.530342N/m(管道及冷凝水质量)77.54974Kg/m

q =1.3q0=988.689445N/m

I=π(D4-d4)/64=8845.165874cm4 (按壁厚减薄1毫米考虑)

W=2I/D W=544.3178999cm3 (按壁厚减薄1毫米考虑)

φ=0.9σt =130N/mm2

i0 =0.005E t =187000

二、管道跨距

1、强度跨距 Lmax1=17.9778316m

2、刚度跨距 Lmax2=17.9021901m

设计跨距取18.5m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 总则

1.0.1 本标准适用于石油化工装置内的管道设计。

1.0.2 执行标准时,尚应符合现行有关标准规定的要求。

1.0.3 本标准中所列的管道跨距是按照我院工程设计标准《装置内管道跨距的计算方法》(B C3-5-1-96)编制的。

1.0.4 本标准所列的管道跨距只供连续跨均布载荷下的水平直管使用。

对于带末端跨的水平直管、水平弯管、水平Ⅱ型管、带垂直管段的Z型管和有集中载荷的水平直管的允许跨距,应按《装置内管道跨距的计算方法》(B C3-5-1-96)中的有关规定确定。

1.0.5 本标准代替《管线的跨距(B A3-3-10-90)和《装置内管线的基本跨距》

(BA3-7-2-84)。

2 编制的原始数据

2.0.1 本标准所列管道的跨距,按下列基本数据计算确定。

操作温度:T=250℃

管材:20号钢

]=110MP a(壁厚≤16m m)

许用应力:[σ

250℃

]=104M Pa(壁厚=17~40mm)

[σ

250℃

=1.864×105MPa

弹性模数:E

250℃

3 管道的跨距

3.0.1 无缝钢管不保温管道允许跨距见表3.0.1。

3.0.2 L G级大直径焊接钢管不保温管道允许跨距见表3.0.2。

3.0.3 S TD级大直径焊接钢管不保温管道允许跨距见表3.0.3。

3.0.4 X S级大直径焊接钢管不保温管道允许跨距见表3.0.4。

3.0.5 S CH20无缝钢管保温管道允许跨距见表3.0.5。

3.0.6 S CH40无缝钢管保温管道允许跨距见表3.0.6。

3.0.7 S CH80无缝钢管保温管道允许跨距见表3.0.7。

3.0.8 L G级大直径焊接钢管保温管道允许跨距见表3.0.8。

3.0.9 S TD级大直径焊接钢管保温管道允许跨距见表3.0.9。

3.0.10XS级大直径焊接钢管保温管道允许跨距见表3.0.10。

表3.0.1无缝钢管不保温管道允许跨距表

表3.0.2L G级大直径焊接钢管不保温管道允许跨距表

表3.0.3ST D级大直径焊接钢管不保温管道允许跨距表

表3.0.4X S级大直径焊接钢管不保温管道允许跨距表

表3.0.5S CH20无缝钢管保温管道允许距表

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

续表3.0.5

表3.0.6sch40无缝钢管保温管道允许跨距表

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

续表3.0.6

表3.0.7 SC H80无缝钢管保温管道允许跨距

表3.0.7 SC H80无缝钢管保温管道允许跨距表

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

续表3.0.7

表3.0.8 LG级大直径焊接钢管保温管道允许跨距表

续表3.0.8

续表3.0.8

续表3.0.8

表3.0.9 STD大直径焊接钢管保温管道允许跨距表

续表3.0.9

续表3.0.9。