海飞丝洗发水瓶盖设计

洗发水包装设计说明书

8.方案实施...................................................................................................................31

3.5.2设计对象分析...........................................................................................11

3.5.3设计环境分析...........................................................................................12

2.设计管理及小组分工...............................................................................................4

3.调研...........................................................................................................................7

1.课题分析

本次课题方向是设计出一款适合男性的洗发水包装设计,通过此设计能够凸显出男款包装的特点。

整体设计定位:概念独特,程序完整,分工合理,合作无间,效果完美。

潘婷及海飞丝产品创新案例

对伊利的启示: 对伊利的启示: 1.一个成功的包装升级, 1.一个成功的包装升级,结合产品概念 一个成功的包装升级 和广告升级可以为品牌带来销量增长。 和广告升级可以为品牌带来销量增长。 2.一个成功的包装升级, 2.一个成功的包装升级,可以帮助品牌 一个成功的包装升级 提升其核心品牌资产。 提升其核心品牌资产。 3.包装升级不仅仅局限于整个包装的大 3.包装升级不仅仅局限于整个包装的大 改动,诸如图案设计、 改动,诸如图案设计、颜色调整等局部 的调整也属于包装升级的范畴。 的调整也属于包装升级的范畴。

通过包装创新带动业务增长

不仅仅是潘婷, 不仅仅是潘婷,海飞丝也通过包装的改善带 动了业务增长。 〇〇八年 由于成本增加, 八年, 动了业务增长。二〇〇八年,由于成本增加, 海飞丝酝酿涨价。 海飞丝酝酿涨价。为了尽量避免涨价带来的 销量减少, 销量减少,海飞丝决定推出全新瓶型以给市 场带来足够多的热点, 场带来足够多的热点,从而淡化其涨价的负 面影响。 面影响。

在全新瓶型上市之后, 在全新瓶型上市之后,新潘婷的销量得 到了显著的提升。 到了显著的提升。即使品牌的市场销量 已经很高了,新潘婷上市之后销量对比 已经很高了, 去年同期依然增长了+21% +21%。 去年同期依然增长了+21%。 并且, 并且,新的瓶型帮助潘婷在品牌资产的 调研中进一步拉开了与竞争对手在“ 调研中进一步拉开了与竞争对手在“头 发健康”这一核心资产上面的差距。 发健康”这一核心资产上面的差距。

海飞丝2008新包装

结果,本次新瓶型上市成功的为海飞丝解决了 结果, 涨价难题。海飞丝的销量同比增长+8% +8%, 涨价难题。海飞丝的销量同比增长+8%,销售 额同比增长+10% +10%。 额同比增长+10%。 旧

宝洁公司海飞丝真假识别

白米优品真假识别海飞丝750毫升洗发水真假识别作者:白米发表时间:2012.10.12海飞丝是全球日化巨头宝洁公司洗发护发产品最畅销的品牌之一,白米曾经在宝洁公司担任过销售经理,亲身经历了海飞丝产品的飞速成长,同时也接触到越来越多的假冒海飞丝。

当时的假冒产品外包装和洗发水液体质量和正品相差很大,比较容易分辨。

最近,白米试水淘宝网店,首当其冲地想到销售宝洁最畅销的洗发水产品。

不曾想到的是,顾客们问到最多的问题是,你的海飞丝是不是正品?你的海飞丝为什么这么贵?想到为了吸引人气,白米厚着脸皮从宝洁经销商那里用大客户的价格进了少量洗发水试销,把海飞丝的定价降到了成本线左右,已经低于官网和卖场的价格了,还嫌贵?看到淘宝上不少店铺以二十几元的价格在销售海飞丝750毫升,白米气得咬牙切齿。

下定决心,花钱买一瓶假货回来,就不信真假李逵分不出来,借大家一双慧眼,学会识别真假海飞丝产品,不要让我们辛辛苦苦赚的钱白花了,甚至影响我们的健康。

下面白米就开始用图文的方式给大家比较识别真假。

由于部分细节需要把真假产品放在一起才容易比较,站在普通顾客的角度,不可能拿着真的海飞丝去在现场去和买到的海飞丝进行比较,所以设置了一个识别难易程度,方便大家采纳。

一、外观(包装)识别:1.整体外观(真假识别难易度:难)图1:整体外观对比—正面图2:整体外观对比—反面右边这瓶是白米优品淘宝店进的海飞丝丝质柔滑750毫升减15元促销装,左边那瓶是从某双冠信誉的网店以二十多元包邮买的假冒海飞丝丝质柔滑750毫升。

由于暂时没有找到750毫升减15元促销装的假货,所以只好买了一瓶正常包装的海飞丝进行比较。

大家可以忽略产品正面右上角促销装减15元的红底蓝字标示与正常装新配方的蓝底白字的区别。

单从产品正反面粗看,瓶身的质地、颜色、手感,以及字体的字形、颜色、排版几乎一样,难以分辨真假。

2.正面标签产品功效和净含量字体:(真假识别难易度:难)图3:产品功效和净含量字体对比把产品正面标签上功效和净含量的字体仔细对照,发现正品的字体比假货的较粗。

洗发水包装设计分析

2、清扬男士多效水润养护型去屑洗发露

►

清扬男士多效水润养护 型去屑洗发露瓶身为深蓝色, 而蓝色能令人想到孤独、沉思、 忧郁和平静,故深受男性的喜 爱。其瓶身略有点弧度感,简 约酷睿的风格更受男士们青睐。 掀盖设计比较方便,但是瓶盖 比较薄,容易被掀断。而且瓶 口偏大,取用洗发水的时候要 注意量把握,避免倒得太多而 造成浪费。

洗发水的包装设计

不同品牌洗发水的设计分析

►

不同的产品定位需求不同的形态设计,而在当今社会中, 包装设计在产品形态中占有重大的比重。如何做好一个包装 设计,除了设计元素的运用,恰当的色彩运用也必不可少。 一款好的产品在包装上一定要能体现该产品的诉求,达到功 能性、审美性、象征性的完美统一。承担起产品诉求与消费 刺激的双重作用。 当今的消费生活,人们已经和商品离不开交道,选购一 个产品,包装占了人们视觉审美的很大的因素。一款好的包 装是要让人们看到这个产品就能明白它的功能、特性,并且 刺激人的购买欲望,即美学中常说的功能性,审美性,象征 性。 所以,产品包装形态设计在产品的功能诉求、购买刺 激上承担了更多的责任。在我们日常生活中,洗发水作为生 活中普通的日用品,不要说去留意它的包装设计,但作为放 在销售架上的商品,如何让消费者在琳琅满目的商品中选择 出众的产品,外包装设计尤其重要。下面,我将通过几款洗 发水的包装设计的色彩、形态运用特征等方面来分析一个产 品包装上的诉求功能的体现。

包装的分析

►

从外包装上看,海飞丝和清扬的包装比较中规中矩, 没有在瓶身上有大的突破创新,而康王的外包装盒材质 比较软,比较容易压坏,且由于它属于药字号洗发水, 包装上有着药品的风格,于一般洗发水有着根本的区别。 但每个包装上的颜色搭配却都表现出了各自着重的风格。

11海飞丝植物翠绿型去屑洗发露海飞丝植物翠绿型去屑洗发露海飞丝植物翠绿型去屑洗发海飞丝植物翠绿型去屑洗发露瓶子的材质比较硬采用了弯露瓶子的材质比较硬采用了弯月形的瓶身设计打破了洗发月形的瓶身设计打破了洗发水一贯呆板的长方体造型瓶身水一贯呆板的长方体造型瓶身主打颜色为白色衬上绿色的树主打颜色为白色衬上绿色的树叶图案符合植物型洗发水的意叶图案符合植物型洗发水的意念

proE-洗发水瓶设计说明书

科技大学基于ProE的洗发水瓶体包装的三维立体造型设计学院:包装与印刷工程学院班级:080612姓名:于海洋学号:08061210日期:2012年12月31日包装CAD基础课程设计指导书一、课程设计的题目基于ProE的XX 囲包装的三维立体造型设计题目XX的来源:自行拟定、到商场调研、参照选择高级香水、髙级化妆品等商品的包装,(拍摄不少于5种商品包装的髙清晰度照片,事先到指导教师处备案登记确定5选1或选2)作为课程设计的示草图。

基本要求:不少于十个以上造型特征,特征覆盖面较全面,结构较完善的商品包装或容器。

并且每人一题,不得重复。

二、课程设计的任务通过一周的课程设计,完成任课教师确定的某一商品包装(容器)的三维立体造型(改进)设计和二维图形设计。

注:为考虑兼容性所有设计结果生成的图像及电子文件,均必须可由WindowsXP 系统附带软件打开检验。

(特殊用途电子文件,必须加注相应软件名、以及版本号)三、课程设计的要求1.设计第一步是认真手绘所设计或改进的某商品包装的三维造型立体草图。

2.所设计或改进的某商品包装的三维造型应符合产品包装对外形的基本要求,如容量定量、便于堆放、把持、封装等,并且做适当的技术说明。

在ProE特征设计方面,应不少于20个必要的基本、工程和相关设计特征, 其中至少一个是自行设计的实用或新型结构特征。

(请重点说明)113.三维造型图要求:是一个完整的商品包装立体图,所以可以是组装图;但对于每个部件要求全部单独生成其二维图纟氏,尺寸标注、技术要求须符合工程之徒规;各个造型表面可根据容器的性质,分别施以简单的色彩,表现出立体的形态。

4.由ProE绘制的三维造型图所生成二维平面图纸要整洁,尺寸标注正确。

5.手绘图B5纸手绘,ProE立体造型图及图纸全部B5打印。

6.采用科技大学统一的课程设计封面封装7.造型及二维图的文件名的建立方法:BhXhName (Bh为班号Xh为学号Name 为名字四位,如08061141王山)8.说明书中文字部分主要说明设计中所采用造型的创意、结构特点、造型难点及特征造型过程,设计心得(特别長自己习得的特征造型方法)等。

洗发水瓶盖及其注射模设计

洗发水瓶盖及其注射模设计王建萍【摘要】概述了洗发水瓶体及瓶盖的三维造型方法,分析了洗发水瓶盖的结构工艺特点,介绍了基于Pro/ENGINEER的注射模设计基本流程,并完成了模具设计,利用所设计的模具生产出符合质量要求的注塑产品.【期刊名称】《南通纺织职业技术学院学报》【年(卷),期】2009(009)002【总页数】3页(P22-24)【关键词】洗发水瓶盖;三维造型;塑料模【作者】王建萍【作者单位】南通纺织职业技术学院,南通,226007【正文语种】中文【中图分类】TP3911.1 软件环境简介Pro/ENGINEER是美国PTC公司开发的CAD/CAM软件,具有单一数据库、基于特征的造型及参数化设计等特点.Pro/ENGINEER功能强大,融合了零件设计、大型组件装配、模具开发、数控加工、钣金件设计、铸造件设计、自动测量、机构仿真设计、有限元分析、数据库管理、电缆布线等功能于一体,广泛应用于机械、电子、航空航天、产品开发、模具设计等多种行业[1,2].1.2 主要造型方法[1,3]开发的洗发水瓶体表面光滑,由曲面构成.在Pro/ENGINEER中首先利用变截面扫描构建出整个瓶体的形状,如图1a所示,再构出一条分割曲线,利用曲线构面,用Pro/ENGINEER中的Solidfy命令将瓶体分割成瓶身和瓶盖两部分,如图1b所示.瓶身部分利用Edit中的加厚命令加厚曲面,然后利用拉伸扫描等命令完成整个瓶身的三维造型,完成后的效果如图1c所示.瓶盖小端曲面的创建方法是,先在空间内构建如图1d的曲线,再利用边界混合命令将曲线逐个构面,并将各面合并成面组,最后加厚曲面,完成瓶盖部分的三维造型,如图1e所示.洗发水瓶要求表面光洁、造型漂亮且手感好.瓶盖壁厚较薄,成型时易发生翘曲变形.小盖嘴与大盖口的配合紧固,不宜松动;小盖折合处成型时应具有足够的耐折和易折性,不宜太薄或太厚,小盖部分弧形不宜太长,要保证小盖扣上后表面无拱形、吻合好.瓶盖内部结构成型较复杂:内部结构整体位置将决定与瓶身装配后瓶盖和瓶身的外观,内部结构与瓶身瓶口内接处较薄,且直径和高度应保证装配后能伸进瓶口并能胀紧内壁,起到密封作用,避免洗发水从瓶盖内部流出;洗发水瓶盖采用胀性(内肋)锁扣在瓶口外肋上,瓶盖内肋所在的圆壁其对称处有开口.3.1 设计流程瓶盖的模具设计在Pro/ENGINEER模具设计模块中完成,其具体的工作流程如下[3]:①加入参照零件.将创建好的洗发水瓶盖的三维模型导入模具设计模快,并使零件坐标系与模块中的默认坐标系重合,完成零件的定位.②创建毛坯零件.选择手动或自动方式制作毛坯零件.③设置收缩率.根据零件材料来设置零件的收缩率.④设计浇注系统.在菜单管理器中点击MOLD/Feature完成模具主流道、分流道、浇口、冷却水道等的设计.⑤设置分型面.分型面在“Parting surf”下设置,其有很多操作命令,如Copy、Extend和Extrude等等,根据零件的特征选择所需的最简便的方法来完成分型面的造型.⑥设置体积块.在Mold volume下可以自己创建或者使用自动分割命令将零件从分型面处分割.⑦生成模具成型零件.在Moldcomp下可以将已经设置好的体积块提取出所需要的凹模和凸模.⑧模拟开模,模具检测.使用Mold opening功能设置开模的方向和距离可模拟开模,检查是否符合设计要求.3.2 主要分型面造型设计分型面时,应遵循以下原则[4]:①应选在塑件外形最大轮廓处;②应有利于塑件顺利脱模;③应保证塑件的尺寸精度和表面质量;④应有利于模具的加工;⑤应有利于排气.瓶盖的小盖折合处是设计分型面的关键,造型过程需通过“补面”完成,以便所生成的凸凹模形成“对插”.根据瓶盖的结构特点,并考虑方便塑件顺利脱模等因素,完成以下两个分型面的造型,用复制以及拉伸等命令创建出分型面见图2所示.3.3 成型零件的结构设计成型零件凹、凸模按结构不同可分为整体式和组合式两种形式.组合式凹、凸模结构是指由两个或两个以上的零件组合而成的凹模或凸模.按组合方式不同,可分为整体嵌入式、局部镶嵌式和四壁拼合式等形式[4].本设计采用一模两腔,选用整体嵌入式结构.用Split以及Extract等命令生成凸模和凹模.为使凸模加工方便,又把凸模分成两部分,即凸模型芯和凸模座.凹模和凸模如图3所示.3.4 装配利用Pro/ENGINEER及其外挂软件EMX,选好模架类型和各模板尺寸[5-7],把型腔和型芯装进模架,并完成顶出系统的设计.图4为在工程图模块中完成的模具装配简图[8].在Pro/ENGINEER中能方便地进行塑料产品的三维造型并在此基础上完成模具的设计,所生成的凸、凹模零件亦为后续模具零件数控加工图形编程提供了依据.实践证明,基于Pro/ENGINEER环境设计的洗发水瓶盖塑料模满足了产品开发的要求,生产出了造型美观、质量合格的瓶盖.【相关文献】[1] 赖一楠,白清顺.Pro/ENGINEER野火版基础教程[M].哈尔滨:哈尔滨工业大学出版社,2006.[2] 朱昱,黄明宇,倪红军,等.基于Pro/ENGINEER的产品开发[J].机械设计与制造,2004,(2):43.[3] 葛正浩.Pro/ENGINEER Wildfire2.0塑件及模具设计实例精解[M].北京:机械工业出版社,2006.[4] 屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1995.[5] 贾润礼,程志远.实用注塑模设计手册[M].北京:中国轻工业出版社,2000.[6] 模具制造手册编写组.模具制造手册[M].北京:机械工业出版社,1996.[7] 冯炳尧,韩泰荣,蒋文生.模具设计与制造简明手册[M].上海:上海科学技术出版社,1998.[8] 黄圣杰,洪立群,翁志杰.实战工程图[M].北京:中国铁道出版社,2002.。

海飞丝怎么辨别真伪

海飞丝怎么辨别真伪海飞丝作为洗发水的大众品牌已经深入人心了,但是市场上越来越多的仿冒品也是将魔爪伸向了日常用品,假冒产品由于其不明成分极有可能对使用者的健康造成威胁,所以消费者一定要注意采购渠道及分辨真伪。

那么让我们来了解下,如何来辨别真假海飞丝。

海飞丝辨别真伪的方法一1、干燥的秋冬头皮屑特别多,这是我用的海飞丝去屑,正品的瓶子很不错,有韧性,颜色一致自然,那种不自然的白,或者很黄的都不对!表面的帖纸光滑服帖,上面的印字都是很清晰的,如果用的不干胶或者印字模糊,还是扔了吧。

还要注意一点,要仔细看字,不要被形似字骗了。

2、做为女生,洗头是每天的功课,但每天洗头就容易头痛,冬天也容易得感冒。

还有就是,每天洗头,头皮缺水问题就更严重,头皮屑就更多,感觉就是一个怪圈,在恶性循环ing!所以我就选了多效水润护理,要注意,形象人一般是不会短时间内就换的,如果不是这位,而是一个不怎么出名的小星,那就用说了。

3、大部分人用洗发水也许用完了一瓶都不会去注意瓶盖,但要注意,每瓶海飞丝在瓶盖顶上都有这么一个标签,字模糊或者不一样都要小心,最好打个防伪查询号码。

4、这种洗发水的瓶子蓝白颜色很好看,瓶盖设计的不错,很方便打开。

一打开马上就闻到淡淡的清新香味,很自然!可以看到,正品的颜色不是纯白的,白里透粉的感觉,又带点浓稠。

在手上会感觉很细腻,不会刺激皮肤,而且用水一冲就能洗干净!5、看到盘里的泡泡没有?正品的只要一小团就能揉出大量泡沫,最喜欢泡泡了,头屑去的干净,还滋润。

而且这些泡泡用水能够很快冲洗干净,头发上没有残留,摸起来会很自然。

如果倒了很多都挫不出泡泡,或者冲洗干净后头发上还有油腻感觉,也可以肯定不是正品。

6、怎么样效果不错吧,这个牌子很不错,但一定要注意真伪哦,那些山寨货不仅不会对你的秀发有保养,还是伤害它们,严重的甚至会对身体有影响。

要买最好到那些大型超市去买,要对自己的身体和秀发负责哦。

海飞丝辨别真伪的方法二1、看包装:真的洗发水的包装瓶瓶身光滑,印刷精致、字迹清晰、图案线条清晰流畅。

洗发水瓶盖设计的不合理

力士洗发水案例分析

联合利华包括力士、夏士莲、清扬。 力士的容器造型设计有其独特的特点:

分析

1.从内装物方面考虑:设计者充分的考虑到内装物是 液体,且消费者使用的时候,会出现到出液体后,仍 有部分液体残留在瓶口处,因此,设计者在瓶口的凹 槽处添加了回流口.

2.从使用方式方面考虑:包装容器不仅仅是储存、运 输、销售,还得有利于消费者使用方便。九十年代使 用的国产品牌—蜂花洗发水,其容器造型方式是旋转 拧开的,这对手上沾满泡沫的使用者来说是一种极大 的挑战。现在仍有很多国产洗发水采用旋转拧开的开 启方式。国产品牌之所以廉价,也许与其容器造型也 有一定的关系,力士洗发水的开启方式很便捷,只需 轻轻推动瓶盖的棱角弧线凸突部分,便可轻松开启瓶 盖。

伊卡璐则以“回归自然,返朴归真”为理念,推出一 系列纯天然草本精华为主的洗发露。伊卡璐的定位是 另类,独树一帜拥有独特个性的消费群体。2009年 新上市的伊卡璐延续品牌的独特个性,提出愉快畅想 的生活新主张,从自然中出发“悦享”非凡生活。

小结:

容器造型采用动态感的曲线设计代替了从前拘谨的对 称瓶身设计。如果把这几大品牌容器造型拟人化,那 么海飞丝是为人合理、思想实际、更乐意与人亲近的 现代女性;潘婷是自信、优雅的职业女性;飘柔是青 春、智慧、面对挑战富有自信的现代女性;伊卡璐是 另类活跃、富有时尚吸引力的都市女性。

从洗发水来说 ,宝洁对市场进行了准确的细分 ,它所拥有的 洗发水品牌几乎覆盖了整个洗发水市场。并且每个子品牌的 定位都是非常准确而又清晰。海飞丝是去屑专家 ,潘婷专长 是营养保健 ,飘柔使头发光滑柔顺 ,伊卡璐蕴含草本精华。 海飞丝、潘婷、飘柔、伊卡璐都相继换上了新的包装以及容 器造型。

海飞丝一直以“专业去屑”为主,树立起海飞丝的去头屑概

洗发水瓶盖注射模设计

o e i l n n o a ie c p ct u n l e i n i s t d f r e . f xb e a d i n v t a a i d r g mo d d sg s t e u t r l f v y i a h

【 摘要】以常见的海飞丝洗发水瓶盖为例 , 进一步说明在模具设计的理念 中, 应具有大胆、 灵

活 、 阔 的 思 维 能 力 的 重要 性 。 广

关键 词 :三板模 ; 自动 脱料 ;模 外定 距分 型 ;定模 限位顶 出;模具 结构

D s n o net n Mod frteS a o ot oe ei fIjci l o h h mp oB t eC vr g o l

向性 明显 ,尤 其低温高压时更 明显 ,模具温度低 于 5 %以下塑件不光泽 , 0 且易产生熔接不 良、 流痕 ; 模具

温 度 高 于 9 % 以上 时 易 发 生 翘 曲 、 形 ; 求 塑件 壁 0 变 要 厚 均匀 , 避免 缺 1 尖角 , 应 3、 防止 成 型时 应力 集 中。模

。

_2

̄ IIl I J t

+ II I三蚤 暑 I

L---- ・---- ・---一

产 品成型壁厚低于 08m 为增加产品强度 , . m, 5 需 改性加 G 1%。 F5

( ) 品成 型结 构 分 析 。 3产 此 产 品 成 型壁 厚 较 薄 ( . mm)成型 时易 发生 翘 08 0 ,

洗发水瓶盖注射成型模流分析及工艺优化

水瓶盖,

先用 MoldFlow 软件确定了最佳浇口位置,

模拟了

注射成型过程的有关缺陷及参数,再用 UG 软件设计了一

图2

模两腔三板式的模具结构,

缩短了模具研发周期[6]。

笔者针对洗发水瓶盖自动化注射生产的需要,以一

洗发水瓶盖模型及网格划分

副 1 模 4 腔、自动脱模、圆弧侧抽芯三板式注射模为研究

对象,进行洗发水瓶盖注射过程的数值模拟及工艺优化。

设计了浇注系统和冷却水路,选用包含冷却、填充、保压、

翘曲的分析序列展开分析,着重考虑成型过程中产生的

缺陷的原因,进而通过工艺参数优化来消除、减少潜在的

不足,

为最终的模具设计与生产工艺提供理论指导。

2

洗发水瓶盖成型工艺性分析

洗发水瓶盖塑件模型如图 1 所示,注射成型材料为

4.1

充填分析结果

洗发水瓶盖塑料制品在充填过程中,熔融状态的 PP

材料在螺杆带动下注射进洗发水瓶盖模具型腔,受到熔

料的流动性、传热性、螺杆的速度、锁模力等诸多因素的

影响,使得充填过程十分复杂。充填分析结果如图 7 所

示,发现填充持续至 0.376s,熔料填充至 99.02%,此时速

4.2

b——充填时间

to make it easier to process. The results show that the causes of warpage deformation are complicated,

and the uneven shrinkage has the greatest influence on the overall warpage deformation of the molded

洗发水的包装设计

洗发水的包装设计表7-3 设计要求客户要求:洗发水的包装设计要求和创作思路如表9-3和表9-4所示,最终效果图和平面展开图如图9-47和9-48所示(彩色效果图见本书前面的彩插图9-47和图9-48所示)。

洗发水的包装:尺寸为43mm×110mm,突出洗发水植物精华的特点,自然、阳光的特性基本要求:表现柔嫩、爽滑、滋润的感觉设计思路:以太阳花作为主体图案,以绿色、红色作为主色调。

绘制过程:设置页面→制作主体文字→制作主体图案。

设计流程如图9-49所示表7-4 创作思路最终效果图9-47 效果图图9-48 平面展开图图9-49 设计流程图制作过程一﹑设置页面制作平面展开图,本实例的包装容器大小为“60mmx150mm”,要在这个包装瓶上贴一个标签,设置标签的大小为“43mmx110mm”。

1.按【Ctrl】+【N】键创建一个新文件,在属性栏中设置纸张的宽度为“43mm”,高度为“110mm”。

2.双击【矩形工具】,生成一个与页面一样大小的矩形。

在属性栏中设置矩形的4个边角圆滑度为10,效果如图9-51所示。

图9-51 设置矩形边角圆滑度二、制作主体文字通过以下9个步骤的操作,就可以制作出包装的主体文字,效果如图9-52所示。

图9-52 主体文字效果1.选择【文本工具】,输入文字“NOUVENAU NEW”,在属性栏文本列表中选择字体为“CASTLETULT”,字体大小为“8”。

2.选择文字,单击工具栏中的【填充工具】,选择【填充对话框】,颜色设置为“C:20、M:100、Y:100、K:0”,效果如图9-53所示。

图9-53 填充文本颜色效果3.用【椭圆工具】,在文本上面绘制一个椭圆形,填充颜色为“C:0、M:15、Y:25、K:0”,用鼠标右键点击调色板中的去色按钮,去掉椭圆形的边框。

按【Shift】+【PageDown】键,将椭圆形的顺序放在文字的后面,效果如图9-54所示。

图9-54 绘制椭圆型4.用挑选工具框选红色字体和椭圆形,执行排列群组命令,群组对象,作为洗发水的标志,放在标签的上面,效果如图9-55所示。

洗发水的包装设计

摘要洗发水是人们日常必需用品,本课题针对它来做设计,其研究目的是设计出合理的洗发水及洗发水外包装瓦楞纸箱。

主要是通过计算、查阅资料的方式对洗发水及洗发水的外包装尺寸进行设计,包括内外尺寸及制造尺寸。

试了几个数据,终于使载荷强度、抗压强度等方面符合实际要求。

本课题所设计的牙膏盒结构为管式折叠纸盒结构,材质选用挂面纸板,适印性好,可进行彩色印刷。

结构简单,强度较高,易于生产,接缝隐蔽,外观简单大方。

关键词:洗发水,包装结构设计,瓦楞纸箱,尺寸计算目录1.市场调研 (3)1.1公司简介 (3)1.2产品市场分析 (4)2.飘柔产品分析 (5)2.1产品特性 (5)2.2产品标准 (7)2.3产品成分 (7)2.4产品性能 (7)3.洗发水瓶的结构设计 (7)3.1材料选取 (7)3.2瓶子尺寸设计 (8)3.3中包装的设计 (10)4. 飘柔洗发水瓦楞纸箱设计 (13)4.1内装物排列方式……………………………………………………13.4.2瓦楞纸箱尺寸设计 (14)4.3瓦楞纸箱抗压强度(p)计算 (16)4.4瓦楞纸箱最大堆码层数计算 (17)5.体会 (18)参考文献 (19)1 市场调研1.1公司介绍宝洁公司(Procter & Gamble),简称P&G,始创于1837年,是一家美国消费日用品生产商,也是目前全球最大的日用品公司之一。

总部位于美国俄亥俄州辛辛那堤,全球员工近110,000人。

2008年,宝洁公司是世界上市值第6大公司,世界上利润第14大公司。

每天,在世界各地,宝洁公司的品牌与全球一百六十多个国家和地区消费者发生着三十亿次亲密接触。

1988年,宝洁公司在广州成立了在中国的第一家合资企业-—广州宝洁有限公司,从此开始了其中国业务发展的历程。

宝洁大中华区总部位于广州,目前在广州、北京、上海、成都、天津、东莞及南平等地设有多家分公司及工厂,员工总数超过六千三百人,在华投资总额超过十亿美元。

洗发水瓶盖注射模具设计

本科毕业设计(论文)通过答辩洗发水瓶盖注射模具设计摘要塑料模具CAD、ProE等软件技术是80-90年代才出现的新的设计技术,这些软件技术的广泛应用大大提高了产品及模具设计的质量和实现产品的最佳性能。

这些软件的工作主要在于帮助设计者对注塑过程的分析,判读数据并作出合适的变更设计决择。

注塑流动在软件中的模拟分析可以帮助设计者事先对多个可能的方案进行评估,从而获得相对好的浇注系统方案和冷却系统方案。

如果模拟的材料数据准确,模型简化得当,获得比较可信的分析结果是完全可能的。

这不但降低了设计成本和设计时间并且还能大幅度降低因模具设计不当和设备模架等的选择失误造成巨大损失的风险。

关键词:CAD;ProE等软件;浇注系统;冷却系统本科毕业设计(论文)通过答辩The injecting model design of coverof the bottle bitof shampooABSTRACT Mold CAD, ProE, software technology is 80-90 years before the emergence of a new design technology, These software technologies greatly enhance the wider use of the product and mold design quality products and the best performance. The software's main task is to help designers of the injection process, interpretation of the data and make appropriate changes to the design choice. Injection of mobile software in the simulation analysis can help designers prior to a number of possible options for assessment obtain a relatively good gating system programs and cooling system program. If the simulation of materials accurate data model to simplify proper access to more reliable results are possible. This will not only reduce the design time and design cost and can significantly reduce a result of improper design and mold injectionmachine choices mistakes caused huge losses to the risk.Keywords:CAD,;ProE software,and gating system,;cooling systems本科毕业设计(论文)通过答辩目录摘要1 塑料的成型基础 (1)1.1 聚乙烯的特征、性能分析及结构设计 ····························································································1~2 1.2 塑料制品的结构设计·······················································································································5~41.3 注射成型工艺性分析·······················································································································7~62 塑件的相关计算及注塑机的选择 (7)2.1 塑件的计算 ·················································································································································· 7~7 2.2 注塑机的选择 ·············································································································································· 7~72.3 注塑机的校核 ··································································································································8~83 塑料注射模具设计 (9)3.1 分型面位置确定·······························································································································9~9 3.2 型腔数目的确定·····························································································································9~10 3.3 浇注系统设计 ······························································································································10~11 3.4 主流道设计 ·············································································································································· 11~12 3.5 分流道设计 ··································································································································12~13 3.6 浇口的设计 ··································································································································14~15 3.7 浇注系统的平衡···························································································································15~15 3.8 冷料穴的设计 ·········································································································································· 15~16 3.9 排气系统的设计······································································································································ 16~16 3.10 模架的确定 ············································································································································ 16~16 3.11 成型零件的设计·························································································································16~16 3.12 导向机构与定位机构的设计··············································································································· 16~183.13 冷却系统的设计·························································································································18~314 脱模机构的设计 ··················································································································32~32 4.1 推出机构的组成···························································································································32~344.2 脱模力的计算 ·········································································································································· 35~375 塑件质量的分析与试模······································································································38~38 5.1 塑件质量分析 ······························································································································38~39 5.2 模具的试模与修模·······················································································································39~41参考文献 ···································································································································42~42 致谢············································································································································43~43 附录1 ········································································································································44~46 附录2…………………………………………………………………………………………….46~53本科毕业设计(论文)通过答辩1 塑料的成型基础1.1 聚乙烯的特征、性能分析及结构设计1.1.1 聚乙烯的特征LDPE中文名:低密度聚乙烯英文名:Low density polyethylene低密度聚乙烯是一种高分子的直链烷烃,外观上是白色蜡状固体,微显角质状。

海飞丝洗发水瓶盖设计

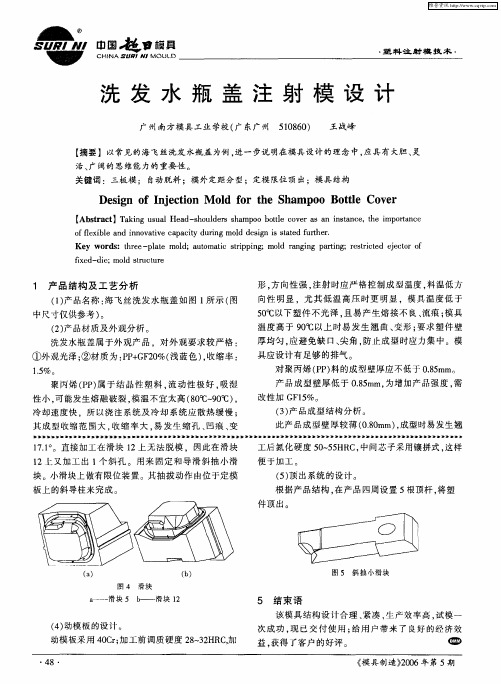

洗发水瓶盖注射模设计摘要:以常见的海飞丝洗发水瓶盖为例,进一步说明在模具设计的理念中,应具有大胆、灵活、广阔的思维能力的重要性. 关键词:三板模;自动脱料;模外定距分型;定模限位顶出;模具结构1 产品结构及工艺分析『::好就好::中国权威模具网』(1) 产品名称:海飞丝洗发水瓶盖如图1 所示(图中尺寸仅供参考) 。

(2) 产品材质及外观分析。

洗发水瓶盖属于外观产品,对外观要求较严格:①外观光泽;②材质为:PP+GF20%(浅蓝色),收缩率:1.5%。

聚丙烯(PP) 属于结晶性塑料,流动性极好,吸湿性小,可能发生熔融破裂,模温不宜太高(80℃~90℃) ,冷却速度快,所以浇注系统及冷却系统应散热缓慢;其成型收缩范围大,收缩率大,易发生缩孔、凹痕、变形,方向性强,注射时应严格控制成型温度,料温低方向性明显,尤其低温高压时更明显,模具温度低于50℃以下塑件不光泽,且易产生熔接不良、流痕;模具温度高于90℃以上时易发生翘曲、变形;要求塑件壁厚均匀,应避免缺口、尖角,防止成型时应力集中。

模具应设计有足够的排气。

对聚丙烯(PP) 料的成型壁厚应不低于0.85mm。

产品成型壁厚低于0.85mm,为增加产品强度,需改性加GF15%。

图1 瓶盖(3) 产品成型结构分析。

此产品成型壁厚较薄(0.80mm),成型时易发生翘曲、变形;小盖咀与大盖口的配合应紧固,不宜松动;小盖折合处成型时不宜太薄或太厚,应具有足够的耐折和易折性,胶型弹片弧形不应太长,要保证小盖扣上后,表面无拱形、吻合恰好。

其产品内部结构成型较困难:①内部结构整体位置将决定着与瓶身装配后瓶盖和身的外观;②内部结构与瓶口内接处较薄,且直径和高度应保证装配后能伸进瓶口并能胀紧内壁,起到密封作用,使洗发水不能从瓶盖内部流出;③此洗发水瓶盖是采用胀性(内肋) 锁扣在瓶口外肋上,洗发水瓶盖内肋不宜成型后脱模;④瓶盖内肋所在的圆壁其对称处有开口,起瓶盖锁扣时圆壁有弹性胀开的作用,瓶盖内肋在模具型芯上加工困难(芯圆柱面对称处有凸起) 。

如何辨别真假海飞丝

如何辨别真假海飞丝

洗发水的好坏会直接影响头皮与头发的健康,需要慎重选择,否则不仅没起到美发作用,反而还会带来健康问题。

对于消费者而言,如何辨别真假海飞丝是个难题。

其实只要从正规渠道购买,购买时注意察看产品外包装等细节,一般不会买到假货。

下面分享几种方法让你知道如何辨别真假海飞丝:

一、价格

大多数吃亏往往是由于想占便宜,低于市场价太多的产品需要消费者们多加留心。

拿海飞丝容量为400ml洗发水举例,正品的零售价格是40-50元之间,如果正常售卖的价格大幅低于这个价格范围,大家就一定要注意了!

二、包装辨别技巧

1、宝洁公司的产品后面都有一个圆形人头像,其左部为宝洁标志的白色星星,真货每

一个星星都清晰可见,而假货则较模糊,放大镜下五角不全。

2、真品洗发水甁盖与瓶体之间的缝隙很整齐!假的则可能那么整齐平整!

3、真品的瓶盖内侧无毛边,极其光滑。

三、气味辨识

海飞丝的洗发水没有塑封,可以打开盖闻一闻,真的海飞丝洗发水香味清新纯正,假洗发水香味则过浓刺鼻。

四、液体辨识

真洗发水的液体比较粘稠,用指尖蘸上少许洗发水然后轻轻拉弹,真洗发水能扯出很多丝而不断,而假洗发水的粘性差,有些呈冻状,拉不出丝。

大家在选购海飞丝的时候,不妨可以试一下上面几个方法,尽量避免买到假冒产品。

洗发水包装设计

海飞丝植物净翠型去屑洗发发露瓶子材 质比较硬,采用了弯月形的瓶身设计, 打破了洗发水一贯单板的长方体造型。 瓶身主打颜色为白色,衬上绿色的树叶 图案,符合植物型洗发水的意念。再配 上宝蓝色的瓶盖,更为突出。海飞丝这 款洗发水采用了掀盖的方法,比较简便。 但瓶口偏大,取用洗发水的时候流速较 快,因此,要把握好用量。

3. 包装趋势

特点一:突出个性化

近两年来,洗发水包装同质化现象严重,洗发水企业为了避免这种情况,不 断的推陈出新,采用新奇的造型和人性化的设计,突出商品的新颖与高雅, 提高产品的竞争能力。软包装的不断革新,使之悄然出现在洗发水产品包装 舞台上。开始,软包装只是作为塑料瓶等包装的补充装或者一次性包装的主 要方式,但很多洗发水企业为了建立自己的差异化销售,使软包装应用越来 越广泛了,如:加嘴的液体自立袋包装,异性双联包装袋等。 在洗发水企业不断创新自己产品包装的同时,供应商也在不断地研发新 产品以满足用户的需要,上海诚壹塑胶制品就生产了一种异型头软管,管头 是不规则的形状,非常独特,得到了许多行业内人士的关注。

1. 市场背景

1.2 市场培育阶段

1986年联合利华开始进入中国生产力士洗发水,由此开启了中国洗发水行 业的培育和发展阶段。1988年宝洁公司进入中国后,仅用不到4个月的时间 便推出了国内第一只去头屑的洗发水----海飞丝,跟着又推出了颠覆国人洗 发、护发分开的使用习惯的飘柔二合一洗发水,紧接着就是以养护为定位的 潘婷营养洗发水;由此开始了宝洁在中国洗发水行业老大的征途。 在这一阶段,联合利华、宝洁、花王等跨国公司的产品以高质高价的形 象占据了一半以上的市场份额,国产品牌在中低端市场中不断地萎缩。

基础型

美发型

天然型

PROE洗发水盖模具设计

Pro/E洗发水瓶盖模具设计摘要:在对洗发水铰链式瓶盖进行结构分析、尺寸精度分析和表面质量分析的基础上,采用Pro/E软件对产品进行了三维造型,设计了一模四腔模具。

洗发水对瓶盖要求不仅需要牢固不漏,而且需要耐水耐热、外型美观、成本低、使用方便。

选用PC为材料,有良好的伸缩性。

由于在使用中需要成百上千次地开合瓶盖而不致折断,联接上下盖的铰链是这种瓶盖的一个关键部位。

另一重点是本产品的出模,由于内部有扣位配合,空间狭小,不能做一些抽芯机构,故考虑用强脱,也就是二次顶出机构。

本设计采用Pro/E软件完成了塑件结构设计、模具设计。

塑件分析该零件属于中等复杂的零件结构,精度要求较高。

可采用三板模模具结构设计,能保证注塑件有较好的外观质量。

模具结构设计2.1 型腔结构在通过对产品结构的分析,决定产品的出模个数,出模方式及进胶方式,采用一模四腔细水口的模具结构。

2.2 分型面的确定分型面的选择受到塑件的形状、壁厚、尺寸精度、嵌件位置及其形状、塑件在模具中的成型位置、脱模方法、浇口的形式及位置、模具类型、模具排气、模具制造及其成型设备结构等因素的影响。

因此,在选择分型面时,应反复比较与分析,选取一个较为合理的方案。

2.3 型腔型芯设计在一般情况下,模具制造公差、磨损、成型收缩波动是影响塑件公差的主要因素,因此计算成型零件时主要考虑以上因素的影响,通常采用平均值法。

2.4 浇注系统设计主流道选择不能太大和太小。

浇口太小,熔料流动过程中冷却面相对增大,热量消耗大,注射压力损失也大;如果浇口太大,会造成材料的浪费。

2.5 冷却系统设计采用冷却水冷却,根据注塑件件形状以及模具所需的注塑温度要求,计算所需冷却水管直径为8mm,开设冷却通道孔数为42.7 脱模系统设计本产品壁溥,而且较高,故采用推板推出机构顶出产品。

内部扣位采用二次顶出设计,在模架的基础上再加一块顶针面板和顶针底板。

结语:在模具设计中,利用Pro/E建立实体模型,并基于此模型进行注塑模设计,可以大大短新产品开发周期,提高模具设计的准确性。

洗发水包装容器结构设计

洗发水包装容器结构设计1 引言中国洗发水行业经过二十几年的发展,到2011年为止,中国共有洗发水生产厂家2000多家,近4000个品牌在市场上激烈竞争。

既有宝洁和联合利华两个外资品牌压身,又有大量本土同业企业的“厮杀”。

面对庞大的行业市场,国产洗发水企业面临很多压力与困难。

据了解,目前中国洗护发产品的年销售额约有260亿元,但宝洁就占据了一半以上。

为什么中国如此巨大的洗发水市场绝大部分的却被国外品牌瓜分?中国国产本土品牌如拉芳;霸王;飘影;索芙特等却所占份额甚少。

国产品牌除了产品科研开发;管理水平;起步晚等限制外,产品的包装与大品牌如婷、力士等稍逊一筹。

为某一个国产洗发水品牌开发一款适合其品牌定位,具有品牌产品独特特点,较以往产品包装有所改进,缩小与大品牌之间差距,在市场竞争中占据更多的份额是件刻不容缓的事。

1.1选题背景1988年,当宝洁进入中国市场时,绝对想象不到19年后它会给中国日化行业带来致命的威胁,深刻影响着中国亿万家庭的生活。

另一个日化巨头联合利华则稳坐中国日化市场的第二把交椅。

而拉芳、好迪、蒂花之秀、采乐、飘影、隆力奇、柏丽丝、名人等国二线洗发水品牌为了求得生存,只能长期盘踞在二、三线市场,现在更是向下延伸至乡、村,不但要时刻防备跨国公司渠道下沉,而且要与上千个三、四线洗发水品牌贴身肉搏,日子实在不好过。

但中国人从来不缺乏商业智慧。

本土洗发水企业没有任何理由放弃这个巨大的市场。

如何在包装这个环节与宝洁,联合利华等缩小差距呢?从市场上看,国产品牌拉芳是做得比较好的日化产品品牌,从现有的拉芳品牌中找出其在包装中存在的缺点,充分挖掘宝洁旗下品牌产品的优点,对旧产品的缺点加以改进,对优点加以引用。

改进原有包装,开发出具有自己品牌特点,符合其定位人群消费特点,缩小与大品牌时间差距以至于能够与大品牌竞争拓展自身品牌影响力赢得跟多市场份额的产品。

1.2 市场现状调查与分析图1.2-1最近几年国洗发水市场的知名企业其中飘柔,海飞丝,婷,沙宣,伊卡璐都是宝洁日化旗下的品牌,其占到市场份额的60%左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洗发水瓶盖注射模设计

摘要:以常见的海飞丝洗发水瓶盖为例,进一步说明在模具设计的理念中,应具有大胆、灵活、广阔的思维能力的重要性. 关键词:三板模;自动脱料;模外定距分型;定模限位顶出;模具结构

1 产品结构及工艺分析『::好就好::中国权威模具网』

(1) 产品名称:海飞丝洗发水瓶盖如图1 所示(图中尺寸仅供参考) 。

(2) 产品材质及外观分析。

洗发水瓶盖属于外观产品,对外观要求较严格:①外观光泽;②材质为:PP+GF20%(浅蓝色),收缩率:1.5%。

聚丙烯(PP) 属于结晶性塑料,流动性极好,吸湿性小,可能发生熔融破裂,模温不宜太高(80℃~90℃) ,冷却速度快,所以浇注系统及冷却系统应散热缓慢;其成型收缩范围大,收缩率大,易发生缩孔、凹痕、变形,方向性强,注射时应严格控制成型温度,料温低方向性明显,尤其低温高压时更明显,模具温度低于50℃以下塑件不光泽,且易产生熔接不良、流痕;模具温度高于90℃以上时易发生翘曲、变形;要求塑件壁厚均匀,应避免缺口、尖角,防止成型时应力集中。

模具应设计有足够的排气。

对聚丙烯(PP) 料的成型壁厚应不低于0.85mm。

产品成型壁厚低于0.85mm,为增加产品强度,需改性加GF15%。

图1 瓶盖

(3) 产品成型结构分析。

此产品成型壁厚较薄(0.80mm),成型时易发生翘曲、变形;小盖咀与大盖口的配合应紧固,不宜松动;小盖折合处成型时

不宜太薄或太厚,应具有足够的耐折和易折性,胶型弹片弧形不应太长,要保证小盖扣上后,表面无拱形、吻合恰好。

其产品内部结构成型较困难:①内部结构整体位置将决定着与瓶身装配后瓶盖和身的外观;②内部结构与瓶口内接处较薄,且直径和高度应保证装配后能伸进瓶口并能胀紧内壁,起到密封作用,使洗发水不能从瓶盖内部流出;③此洗发水瓶盖是采用胀性(内肋) 锁扣在瓶口外肋上,洗发水瓶盖内肋不宜成型后脱模;④瓶盖内肋所在的圆壁其对称处有开口,起瓶盖锁扣时圆壁有弹性胀开的作用,瓶盖内肋在模具型芯上加工困难(芯圆柱面对称处有凸起) 。

(4) 确定模具结构。

『::好就好::中国权威模具网』

①为保证产品外观,采用产品顶面中心处(小盖覆盖面) 进胶——三板模直接点胶口形式;②瓶盖在成型时小盖为开状,小盖型芯须装在A模板上,这样必须在开模时小盖部分先从定模脱出,才能确保小盖折合处不受损坏与大盖连接;模具必须有可靠的定模顶出结构——定模顶出;③考虑成型因素,采用1模4腔,需有浇口板且分型,此模浇口设计成自动脱落,模具需对浇口板分型面有定距分型装置——定距分型;④动模顶出系统优化设计——斜顶原理(即:型芯斜顶出脱模) 。

洗发水瓶盖外形大致为椭圆,成型壁厚较薄,且瓶盖有内肋,较小,采用强制脱模,需用较大的脱模力,根据斜顶原理,动模脱模方式设计为型芯斜顶出,顶出力较大、可靠,动模顶出系统结构简单。

2 模具结构及其工作过程

(1) 模具结构如图2 所示。

①根据聚丙烯(PP) 冷却速度快,浇注系统及冷却系统应散热缓慢的特点,模具定模部分产品成型又较少,所以模具定模部分将不设冷却系统。

②此模具浇注系统将不设计热流道,因聚丙烯(PP) 对温度较敏感,温度不宜控制。

③又因聚丙烯(PP) 对温度较敏感缘故,模具加热器不能太多(加热棒),需装在模具内,以便更好的控制模具温度,但不宜太靠近型腔。

(2) 成型零部件设计分析。

①型腔的设计。

型腔是成型产品外表面的主要零件,该产品对成型外表面要求较严,又考虑到产品生产量大,为提高模具强度、刚度,型腔便于加工和更换等原则,所以型腔采用整体镶件式,材料采用进口P20。

②型芯的设计。

型芯是成型产品内部表面及结构的主要零件,该产品型芯较多,尤其是定模,给模具装配精度带来一定的难度,型芯零部件多会给以后修模及更换零件时制造精度带来困难。

该模具设计重要部分:利用动模型芯斜滑顶出脱模。

③定模顶出的设计要点。

定模顶出类型有模内和模外两种:a.模外顶出力较大(一般采用气动装置,塑件定模顶出部分较大时),且气动顶出速度快,同模具打开的速度连贯性不宜刂啤?

b.模内顶出力较小,适用塑件定模顶出部分较小时,通常采用弹簧为力源,模内顶出部分结构简单,模具费用低,修换方便等,但弹簧易失效。

该模具设计定模模内顶出,采用一小块板连接顶杆、复位杆,同时把弹簧固定与连接板中间,使顶杆、复位杆在顶出时受力均匀及复位杆受合模力复位时顶杆不易卡住,材料可选用45 钢。

弹簧的选用则需根据产品的生产量来决定。

④定距分型的设计(浇口料自动脱落设计) 。

定距分型,主要对浇口板在开模时滑开距离进行定位限制,使浇口料能自动从模具浇口板中脱出,该模具由于一半分流道开在定模座板上,浇口板较薄,浇口板需滑开距离又较大,所以采用模外定距分型,弹簧为力源,有安装方便、上模内结构简单等特点,此方式在模具设计中常被广泛采用。

浇口拉料杆需止旋转,且复位弹簧不宜弹力太大,能保证拉料杆在合模前复位即可,注意浇口拉料杆8 开口边的装配方向,使浇口料自动脱落。

⑤浇注系统的设计。

产品外观及模具制造原因,该模具采用直接点浇口形式,从主型芯上进胶,这是因产品外观结构的原因,进胶点被盖在小盖下面,无外观影响。

为减少模具制造用材料,把一半分流道开在定模座板上,一举两得。

⑥动模顶出的设计要点。

动模顶出部分是该模具设计特点部分:利用椭圆及圆形几何规则、斜顶顶出原理,优化设计,利用动模芯斜顶式斜滑顶出脱模,从而大大提高产品脱模力度,减少产品在脱模时对模芯的抱紧力及在采用顶杆顶出时产品顶出面变形的可能性(见图3) 。

建议:此脱模方式可使用于产品椭圆或圆形时,内径最好≥φ30mm,脱模行程不大,塑件收缩较大时采用较好。

复位杆为倒装式,以螺纹形式固定在推板上,在推板下面用螺丝锁紧,此方式主要是考虑到在脱模动作完成后,型芯在复位杆带动下复位时减少所受到的撞击力,保证型芯上及连接顶杆上的螺纹不受损坏。

⑦冷却系统及排气的设计。

『::好就好::中国权威模具网』

因聚丙烯(PP) 料对温度较敏感,该产品成型在定模部分又较少,所以模具定模部分将不考虑设冷却系统;动模冷却系统设计为串联冷却形式,利用铜管镶入模具冷却孔内串联冷却。

(3) 模具工作过程。

模具在注射机上注射成型完毕,同时冷却系统使产品在模具型腔内冷却,注射机保温时间结束,开模时I分型面在模外定距装置上弹簧12的作用下先开模,由于定距水口料拉料杆8上的弹簧力较小,从而在水口料浇口及水口板上拉料杆的带动下被拉出,待定距水口料拉料杆8行程完毕,I分型面开模继续,使水口料从产品中脱出,同时水口板上拉料杆上的水口料也被脱出,因水口料定距拉料杆8开口边朝下方,则水口料自动落下,定距拉料杆8在弹簧7的作用下复位,I分型面分开,并且在限位柱16下分型定距;注射机开模仍然继续,Ⅱ分型面打开,同时动模平面不再对复位杆33施力,从而推杆3和复位杆33在弹簧强力下弹出,顶出产品;待注射机开模动作全部结束,开始动模顶出动作,模具推杆垫板25被注射机顶杆推行,使固定在型芯上的顶杆24受力,带动模型芯推动产品完成顶出,复位时由于复位杆21倒装固定在推板上,从而减少了动模型芯在顶杆24带动下复位时所受的撞击力,模具完成一次注射工作。

3 模具装配、加工要点及调试『::好就好::中国权威模具网』

(1) 定模型芯较多,加工时需对镶芯留有装配研磨余量。

(2) 动模芯顶杆斜导滑孔,在加工时两块板需固定在一起,确保同轴度。

(3) 装配后,确保推板复位后正好停靠在限位钉上或距1mm,使动模型芯完全复位,不影响成型时产品的内部结构。

(4) 注意浇口拉料杆装配方向,模具在注射机上安装时浇口拉料开口边朝下方。

4 结束语

该三板式模具整体结构在模具设计中属较难,用到了浇口自动脱落、模外定距分型、定模顶出、动模型芯斜顶出设计,其中利用动模型芯斜顶出设计较特别,而且在模具结构中极为少见,且设计合理,省去了采用顶杆套筒或顶板顶出设计,从而减少模具制造上的困难,解决了圆筒形件和椭圆形件在成型后顶出力较大的难题,可供同行参考。