氢脆的检测

等效氢的判断方法

等效氢的判断方法

等效氢是指在金属中存在着一部分氢原子,这些氢原子对金属的性能产生了影响,因此需要对等效氢进行准确的判断。

下面将介绍几种常见的等效氢判断方法。

首先,最常用的方法是利用氢脆试验。

氢脆试验是通过在金属试样上施加一定

应力,观察其是否发生脆性断裂来判断等效氢含量的一种方法。

通常情况下,氢脆试验可以通过拉伸试验、冲击试验等方式进行。

在进行氢脆试验时,需要注意金属试样的制备和试验条件的控制,以确保测试结果的准确性。

其次,还可以利用氢脆指数来判断等效氢含量。

氢脆指数是指在一定条件下,

金属试样发生氢脆断裂所需的应力值。

通过对不同等效氢含量的金属试样进行氢脆指数测试,可以得到不同等效氢含量下的氢脆指数值,从而判断等效氢的含量大小。

另外,还可以通过金相显微组织观察来判断等效氢含量。

金相显微组织观察是

通过金相显微镜观察金属试样的显微组织,从而判断其中的氢化物含量和分布情况。

通过金相显微组织观察,可以直观地了解金属中等效氢的含量和分布情况,为进一步的分析提供依据。

最后,还可以利用电化学方法来判断等效氢含量。

电化学方法是通过在适当的

电解质溶液中,利用金属试样作为工作电极,测定其在一定电位下的氢析出电流,从而计算出等效氢的含量。

这种方法需要仪器设备的支持,但具有较高的准确性和灵敏度。

总的来说,等效氢的判断方法有多种,可以根据具体情况选择合适的方法进行

判断。

在进行等效氢判断时,需要注意测试条件的控制和测试结果的准确性,以确保判断结果的可靠性。

希望以上介绍的方法能够对等效氢的判断提供一定的帮助。

氢脆实验方法

氢脆实验方法

一.定义: 氢脆测试是用来测试螺丝组织中是否残留氢以及螺丝是否发

生脆化。

二.步骤:

1.将电镀或披附之螺丝锁入所规定之测试铁板或钢制的平面华司中。

2.突出头型螺丝头下承面使用标准的平面华司。

3.埋头型螺丝应使用一相有配合有倒角的间隔钢片。

4.平面华司之厚度及间隔片之厚度须符合螺丝之长度。

5.半牙螺丝选用平面华司或间隔片须完全结合螺丝长度。

6.三角螺纹之螺丝锁入厚度应在直径的1.5倍的以上的铁板中(钻孔)

或螺帽中。

7.螺丝锁入之最大扭力为:以5颗螺丝之扭断力平均值的80%或规定之

扭力。

8.锁紧后维持24小时后将螺丝旋松卸下再按原来之扭力锁入,螺丝应

无明显失败现象。

9.再锁入后垂直敲击螺丝不能断裂。

氢脆测试作业指导书的

氢脆测试作业指导书1、目的测试电镀后除氢效果。

2、范围经过表面处理处理加工后的镀锌(含彩锌、白锌、黑锌、黄锌、锌镍合金)的自攻螺钉、自挤螺钉、组合自攻螺钉、弹簧垫圈、弹性垫圈。

本试验的温度范围为10~35℃。

3、试验夹具根据不同类型产品,应使用不同的试验夹具。

3.1自攻螺钉、自挤螺钉、组合自攻螺钉厚度≥1d(d-螺纹公称直径)的带预制螺纹的钢板;钢板硬度为140HV~170HV(按GB/T 3098.5和GB3098.7中拧入试验的有关规定);注:对于长螺钉的试验,可将一块或多块具有平行平面且表面磨削的钢板3.2 弹簧垫圈、弹性垫圈将若干个弹簧垫圈试件装到螺纹公称直径与弹簧垫圈公称直径相同的螺栓上。

用平垫圈将各弹簧垫圈试件相互隔开,最后拧上直径相同的螺母,直到与第一个垫圈接触。

平垫圈硬度应大于弹簧垫圈试件的硬度,且其最低硬度为40HRC。

试验锥形弹性垫圈时,应成对试验.4、职责:4.1 质检部是检验归口管理部门;4.2 检验员接到《送检通知单》后应及时取样、安排试验,并做好记录工作。

5、操作流程5.1抽样15个/批;样件应经过检测,在不使用放大镜的条件下,应看不见裂缝。

5.2 试验开始时间试验应尽快进行,最好在表面处理结束后的24h内进行。

注:如果试验开始时间延长到数天甚至一周,或者更长,将在相当大的程度上减小查出氢脆的可能性。

5.3 施加预载力实验该试验时,应特别注意有氢脆的紧固件可能突然断裂,从而产生伤害。

因此,检验员需适当防护,以免这种伤害发生。

最大拧紧速度为(0.33s-1(20r/min)=缓慢拧入。

5.4 自攻螺钉、自挤螺钉、组合自攻螺钉的拧紧扭矩值参照《热处理检验报告》的实际破坏扭矩数值,取其最小值的90%作为试件的拧紧扭矩值。

最大破坏扭矩和最小破坏扭矩的差值,不应大于最小值的15%。

5.5 弹簧垫圈和弹性垫圈施加预载荷按3.2条规定,将弹簧(性)垫圈试件装到试验螺栓上,扳拧螺母,直到与第一个垫圈接触;拧紧组装件,直到压平弹簧(性)垫圈。

氢脆试验标准

氢脆试验标准1. 试验目的氢脆试验的目的是检测材料在氢环境中是否发生脆化现象,以评估其对氢气的抗腐蚀性能。

通过本试验,可以确定材料在含氢环境中的抗氢脆性能,为工程应用提供依据。

2. 试验原理氢脆试验基于材料在氢环境中可能发生的脆化现象。

当金属材料中含有过饱和的氢原子时,这些氢原子会在材料中形成微裂纹,导致材料的力学性能下降。

通过本试验,可以观察材料在氢环境中的微裂纹产生情况,评估其抗氢脆性能。

3. 试验设备进行氢脆试验需要以下设备:* 高压气瓶:用于提供含氢气体。

* 试验容器:用于容纳试样和氢气。

* 加热器:用于调节试样温度。

* 压力表:用于监测试验过程中的压力变化。

* 计时器:用于记录试验时间。

* 显微镜:用于观察试样的微裂纹情况。

4. 试样制备在进行氢脆试验前,需要制备试样。

试样应具有代表性,并经过适当的处理,以消除表面应力等影响因素。

试样的尺寸和形状应根据试验要求进行选择,一般采用标准试样。

5. 试验程序试验程序如下:* 将试样放入试验容器中。

* 向试验容器中充入一定压力的含氢气体。

* 设定加热器的温度,保持恒温。

* 记录试验时间,并观察试样在氢环境中的变化。

* 在试验结束后取出试样,进行清洗和干燥处理。

* 使用显微镜观察试样表面的微裂纹情况。

6. 数据分析通过对试样进行显微镜检查,可以获取微裂纹的数量、大小等信息。

通过对这些数据进行分析,可以评估材料在氢环境中的抗氢脆性能。

一般而言,微裂纹数量越多、尺寸越大,材料的抗氢脆性能越差。

7. 结果评估根据数据分析结果,可以对材料的抗氢脆性能进行评估。

根据微裂纹的数量和尺寸,可以评价材料在含氢环境中的耐受能力。

此外,还可以结合其他性能测试结果,如硬度、拉伸强度等,对材料的综合性能进行评估。

8. 安全措施在进行氢脆试验过程中,需要注意以下安全措施:* 试验现场应保持良好的通风条件,以降低氢气浓度。

* 操作人员应经过专业培训,具备必要的安全意识和操作技能。

氢脆试验判定标准

氢脆试验判定标准氢脆是一种由于内应力能量集中或过大而导致的金属材料的脆性断裂现象。

这种现象在工业生产中具有重要的意义,因为它可能导致材料的失效和事故发生。

为了准确判定氢脆现象的出现,制定一份科学严谨的氢脆试验判定标准是十分必要的。

一、试验材料的选择进行氢脆试验时,首先需要选择合适的试验材料。

一般来说,常用的试验材料包括钢、铁、铜等金属材料。

选择试验材料时,需要考虑其应力应变特性、化学成分和微观组织等因素,以确保试验结果具有代表性。

二、试验方法的选择确定试验方法是进行氢脆试验的重要步骤之一。

庆丰氢脆试验方法是目前应用最广泛的一种方法之一。

该方法通过对材料进行腐蚀处理,使其表面产生氢气,并通过施加应力来观察材料是否发生氢脆断裂。

三、试验条件的确定在进行氢脆试验之前,还需要确定试验的环境条件和试验参数。

环境条件包括气体氛围、温度和湿度等因素。

常用的气体氛围包括干燥氢气、氮气等。

温度一般选择在室温到高温之间,具体根据试验要求和试验材料来确定。

湿度则需要根据试验要求来调整。

四、试验过程的要求在进行氢脆试验时,需要严格控制试验过程中的环境条件和试验参数。

还要采取有效的措施,防止试验过程中的干扰因素对试验结果的影响。

为了保证试验结果的准确性和可重复性,还要对试验仪器设备进行校准和验证,确保其工作状态良好。

五、试验结果的判定根据氢脆试验的结果,对材料的氢脆程度进行判定。

一般来说,氢脆程度可以通过断裂面的形貌和试验后材料的性能损失程度来评估。

氢脆断裂面呈现出很脆的特征,且材料性能出现明显下降,即可判定材料发生了氢脆现象。

六、试验结果的记录和分析对于氢脆试验的结果,需要进行详细的记录和分析。

记录试验过程中的环境条件、试验参数和试验结果等信息,并绘制曲线或表格进行分析。

还需要对试验结果进行比对和统计,以获取更全面的试验结论。

七、试验结果的应用根据氢脆试验的结果,对材料的使用和应用进行合理安排。

如果试验结果表明材料具有较高的抗氢脆能力,那么可以继续使用。

氢脆的机理、检测与防护

氢脆的机理、检测与防护The mechanism of hydrogen embrittlement, detection andprotection材科0803 刘笑语摘要:本文介绍了氢脆的基本概念,氢脆现象的机理以及避免和消除氢脆的措施和其中应该注意的问题。

同时本文还介绍了氢脆和应力腐蚀的区别。

关键词:氢脆 机理 检测 防护措施1.前言氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点。

氢脆只可防,不可治。

氢脆一经产生,就消除不了。

在材料的冶炼过程和零件的制造与装配过程(如电镀、焊接)中进入钢材内部的微量氢(10—6量级)在内部残余的或外加的应力作用下导致材料脆化甚至开裂。

在尚未出现开裂的情况下可以通过脱氢处理(例如加热到200℃以上数小时,可使内氢减少)恢复钢材的性能。

因此内氢脆是可逆的。

2.氢脆的类型及特征2.1 氢在金属中的存在形式氢脆断裂(氢脆):由于氢和应力的共同作用而导致金属材料产生脆性断裂的现象。

1、氢的来源可分为内含的和外来的两种。

前者是指金属在熔炼过程中及随后的加工制造过程(如焊接、酸洗、电镀等)中吸收的氢;后者是金属机件在服役时环境介质中含有的氢。

2、氢在金属中的存在形式①以间隙原子状态固溶在金属中,对大多数工业合金,氢的溶解度随温度的降低而降低。

②氢在金属中可通过扩散聚集在较大缺陷(如空洞、气泡、裂纹)处,以氢分子状态存在。

③还可能与一些过渡族、稀土或碱土金属元素作用生成氢化物。

④与金属中的第二相作用生成气体产物,如钢中的氢可以和渗碳体中的碳原子作用形成甲烷等。

2.2 氢脆类型及其特征1、氢蚀是由于氢与金属中的第二相作用生成高压气体,使基体金属晶界结合力减弱而导致金属脆化。

如碳钢在300~500℃的高压氢气氛中工作时,由于氢与钢中的碳化物作用生成高压的CH4气泡,当气泡在晶界上达到一定密度后,金属的塑性将大幅降低。

这种氢脆现象的断裂源产生在与高温、高压氢气相接触的部位。

金属材料的氢脆性研究

金属材料的氢脆性研究如今,金属材料的氢脆性成为了一个备受关注的话题。

氢脆性是指在氢气环境中导致金属材料塑性变形能力下降的现象,它对金属制品的生产、加工和使用都带来了重大影响。

因此,针对金属材料的氢脆性开展研究,对于提高金属制品的性能和延长其使用寿命具有重要意义。

那么,为什么金属材料会出现氢脆性呢?主要原因是金属材料吸收了氢气,导致晶粒间的应力集中和过量的氢原子嵌入到晶粒中,使晶粒内应力增大,破坏了金属材料内部的结构和微观平衡。

在这种情况下,金属材料就会发生脆性断裂、龟裂、开裂等现象,同时产生大量的小裂纹,严重影响金属材料的使用寿命和性能。

当前,对于金属材料氢脆性的研究主要集中在以下几个方面:一、氢脆性机理研究针对氢脆性机理的研究,可以更好地理解金属材料氢脆性的产生原因,建立发生脆性断裂的理论模型。

目前,针对氢脆性机理的研究涉及到多个层面,包括晶体学、材料科学和工程技术等方面的研究。

例如,通过研究氢原子对晶体和择优取向的影响,不仅可以更好地理解氢脆性的产生机理,还可以为设计更加抗氢脆性的金属材料提供一些有益的参考。

二、抑制氢脆性的材料和工艺研究除了加强氢脆性机理的研究,抑制氢脆性的材料和工艺研究也是十分必要的。

当前,已经有一些研究表明,采用一些特殊工艺可以有效地降低金属材料的氢脆性。

例如,采用高温预处理等方法可以减少氢原子的量,并减小晶粒内的应力集中程度,从而提高金属材料的抗氢脆性能力。

三、氢脆性检测技术研究对于氢脆性的检测,是金属材料氢脆性研究中的一个重要环节。

目前,已有多种测试方法来检测金属材料的氢脆性,包括盐水湿度试验、认知电子显微镜观察等技术。

这些检测试验可以精确地测定金属材料从吸氢到开裂的时间和过程,从而为发掘金属材料氢脆性的规律和机制提供一些有益的参考。

总体来说,金属材料的氢脆性研究需要涉及多个方面的知识,包括物理学、化学、材料学等,具有较高的专业性和技术性。

当前,随着科技的不断进步,氢脆性研究也会得到不断的发展和突破,从而更好地为金属制品的生产和使用提供技术支持和保障。

检测氢脆的方法

一般如何测试氢脆为了研究或防止氢脆,需要对金属的氢脆情况进行测试,以获取相关信息.测试氢脆的方法有好几种,常用的有往复弯曲试验和延迟破坏试验. 1往复弯曲试验往复弯曲试验对低脆性材料比较灵敏,可以用来对不同基体材料在经过相同的电镀工艺处理后的氢脆程度进行比较,也可以对相同的基体材料上的不同电镀工艺的氢脆程度进行比较.这种试验的方法是取一个待测试片,其尺寸规格为:150mm×l3mm×,表面粗糙度Ra=.对试片进行热处理使之达到规定的硬度,然后用往复弯曲机让试片在一定直径的轴上以一定的速度进行缓慢的弯曲试验,直至试片断裂.弯曲方式有90.往复弯曲和l80.单面弯曲两种,以前一种方式应用较多,弯曲的速度是0.6./s.如果是单面弯曲则所取的速度则为0.13./s.评价的方法是将弯曲试验至断裂时的次数乘以角度,以获得弯曲角度的总和,其角度总值越大,氢脆越小. 测试时要注意以下几点.①试片在进行热处理后如果有变形,应静压校平,不可以敲打校正,否则会使试片的内应力增加,影响试验结果.②为了防止应力影响,电镀前应进行去应力,在电镀后则要进行除氢处理,这时检测的是残余氢脆的影响.③弯曲试验时所用的轴的直径的选用很重要,因为评价这种试验结果的量化指标与轴径有关,对于小的轴径,则弯曲至断裂的次数就会少一些,具体选用什么轴径要通过对基体材料的空白试验来确定,并且在提供数据时要指明所用的轴径,否则参数没有可比性. 2延迟破坏试验延迟破坏试验是一种灵敏度较高的试验方法,适合用于高强度钢制品的氢脆检测.这种氢脆测试也是在试验机上进行的,所用的试验机为持久强度试验机或蠕变试验机,检测试样在这种试验机上受到小于破坏程度的应力的作用,观测其直到断裂时的时间.如果到规定的时间尚没有发生断裂,即为合格.这种试验需要采用按一定要求制作的标准的测试验棒.并且每次要使用三支同样条件的试样平行做试验,以使结果更为可信. 这种试样的形状和尺寸要求如图2-1,氢脆试样棒示意其中关键位就是处于试样中间轴径最小的地方直径4.5mm士0.05mm.如果有较为严重的氢脆,断裂就从此处发生.试样应先退火后再经车工加工为接近规定尺寸的初件,经热处理达到规定的抗拉强度后,再加工到精确尺寸.试样在电镀前要消除应力,其工艺与电镀件的真实电镀过程相同.镀层的厚度要求在12μm左右.试验所用的负荷是进行空白测试时的75%.如果经过200h仍不断裂,即为合格.科学实验的设计有三个原则:随机、对照、盲法.对照的方法有一个就是空白对照.比如要研究某种药品对家兔的影响,那么往往取两组家兔,其中一组使用该药品,而另一组不用,从而比较两组家兔的结果.那组不用药的家兔的实验就是空白实验.氢脆氢脆氢脆氢脆的检测的检测的检测的检测英文名称:hydrogen embrittlement 其他名称:白点定义 1:金属由于吸氢引起韧性或延性下降的现象. 所属学科:船舶工程一级学科;船舶腐蚀与防护二级学科定义 2:钢材在冶炼、加工和使用中溶解于钢中的原子氢,在重新聚合成分子氢时产生的巨大应力超过钢的强度极限时, 可以在钢内产生微裂纹,导致材料的韧性或塑性下降的现象. 氢氢氢氢脆脆脆脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点.氢脆氢脆氢脆氢脆只可防,不可治.氢脆氢脆氢脆氢脆一经产生,就消除不了.在材料的冶炼过程和零件的制造与装配过程如电镀、焊接焊接焊接焊接中进入钢材内部的微量氢10—6 量级在内部残余的或外加的应力作用下导致材料脆化甚至开裂.在尚未出现开裂的情况下可以通过脱氢处理例如加热到 200℃以上数小时,可使内氢减少恢复钢材的性能.因此内氢脆氢脆氢脆氢脆是可逆的.热处理不适用的情况热处理的方法是将工件加热至某一温度,保温一段时间,缓冷,使氢随溶解度逐渐变小,逐渐析出.但加热会破坏镀层,因此热处理的方法对于经过电镀的工件并不适用.如何防治首先,尽量缩短酸洗时间;其次加缓蚀剂,减少产氢量. 压力容器的氢脆或称氢损伤是指它的器壁受到氢的侵蚀,造成材料塑性和强度降低,并因此而导致的开裂或延迟性的脆性破坏.高温高压的氢对钢的损伤主要是因为氢以原子状态渗入金属内, 并在金属内部再结合成分子, 产生很高的压力,严重时会导致表面鼓包或皱折;氢与钢中的碳结合,使钢脱碳,或使钢中的硫化物与氧化物还原.造成压力容器氢脆氢脆氢脆氢脆破坏的氢,可以是设备中原来就存在的,例如,炼钢、焊接焊接焊接焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中.或设备在电镀或酸洗时,钢表面被吸附的氢原子过饱和,使氢渗入钢中;也可以是使用后由介质中吸收进入的,例如在石油、化工容器中,就有许多介质中含氢或含混有硫化氢的杂质.钢发生氢脆的特征主要表现在微观组织上.它的腐蚀面常可见到钢的脱碳铁素体,氢脆层有沿着晶界扩展的腐蚀裂纹.腐蚀特别严重的容器,宏观上可以发现氢脆所产生的鼓包.介质中含氢或硫化氢的容器是否会发生氢脆,主要决定于操作温度、氢的分压、作用时间和钢的化学成分.温度越高、氢分压越高, 碳钢的氢脆层就越深,发生氢脆破裂的时间也越短,其中温度尤其是重要因素.钢的含碳量越高,在相同的温度和压力条件下,氢脆的倾向越严重.钢中添有铬、钛、钒等元素,可以阻止氢脆的产生. 出现氢脆的工件通过除氢处理如加热等也能消除氢脆氢,采用真空、低氢气氛或惰性气氛加热可避免氢脆氢脆氢脆氢脆. 如电镀件的去氢都在 200~240 度的温度下,加热 2~4 小时可将绝大部分氢去除. 氢在常温常压下不会对钢产生明显的腐蚀,但当温度超过 300℃和压力高于 30MPa 时,会产生氢脆这种腐蚀缺陷,尤其是在高温条件下.如合成氨生产过程中的脱硫塔、变换塔、氨合成塔;炼油过程中的一些加氢反应装置;石油化工生产过程中的甲醇合成塔等. 二:氢脆氢脆氢脆氢脆-钢材中的氢会使材料的力学性能脆化,这种现象称为氢脆氢脆氢脆氢脆.主要发生在碳钢和低合金钢中. 氢脆氢脆氢脆氢脆现象-氢脆氢脆氢脆氢脆现象氢脆氢脆氢脆氢脆现象氢脆氢脆氢脆氢脆现象氢脆氢脆氢脆氢脆现象 1、氢脆氢脆氢脆氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹.又称白氢脆氢脆氢脆氢脆现象点. 2 内氢脆氢脆氢脆氢脆在材料的冶炼过程和零件的制造与装配过程如电镀、焊接焊接焊接焊接中进入钢材内部的微量氢10—6 量级在内部残余的或外加的应力作用下导致材料脆化甚至开裂.在尚未出现开裂的情况下可以通过脱氢处理例如加热到 200℃以上数小时,可使内氢减少恢复钢材的性能.因此内氢氢氢氢脆脆脆脆是可逆的. 3.热处理适合氢脆氢脆氢脆氢脆. 热处理的方法是将工件加热至某一温度,保温一段时间,缓冷,使氢随溶解度逐渐变小,逐渐析出.加热会破坏镀层. 4.如何防治. 主要是将酸洗控制好. 首先,尽量缩短酸洗时间;其次加缓蚀剂,减少产氢量. 压力容器的氢脆或称氢损伤是指它的器壁受到氢的侵蚀,造成材料塑性和强度降低,并因此而导致的开裂或延迟性的脆性破坏.高温高压的氢对钢的损伤主要是因为氢以原子状态渗入金属内,并在金属内部再结合成分子,产生氢脆氢脆氢脆氢脆现象元素很高的压力,严重时会导致表面鼓包或皱折;氢与钢中的碳结合,使钢脱碳,或使钢中的硫化物与氧化物还原.造成压力容器氢脆氢脆氢脆氢脆破坏的氢,可以是设备中原来就存在的,例如,炼钢、焊接焊接焊接焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中.或设备在电镀或酸洗时,钢表面被吸附的氢原子过饱和,使氢渗入钢中;也可以是使用后由介质中吸收进入的,例如在石油、化工容器中,就有许多介质中含氢或含混有硫化氢的杂质.钢发生氢脆氢脆氢脆氢脆的特征主要表现在微观组织上.它的腐蚀面常可见到钢的脱碳铁素体,氢脆氢脆氢脆氢脆层有沿着晶界扩展的腐蚀裂纹.腐蚀特别严重的容器,宏观上可以发现氢脆氢脆氢脆氢脆所产生的鼓包.介质中含氢或硫化氢的容器是否会发生氢脆氢脆氢脆氢脆,主要决定于操作温度、氢的分压、作用时间和钢的化学成分.温度越高、氢分压越突,碳钢的氢脆氢脆氢脆氢脆层就越深,发生氢脆氢脆氢脆氢脆破裂的时间也越短,其中温度尤其是重要因素.钢的含碳量越高,在相同的温度和压力条件下,氢脆氢脆氢脆氢脆的倾向越严重.钢中添有铬、钛、钒等元素,可以阻止氢脆氢脆氢脆氢脆的产生. 出现氢脆氢脆氢脆氢脆的工件通过除氢处理如加热等也能消除氢脆氢脆氢脆氢脆,采用真空、低氢气氛或惰性气氛加热可避免氢脆氢脆氢脆氢脆.如电镀件的去氢去氢去氢去氢都在200~240 度的温度下,加热 2~4 小时可将绝大部分氢去除. 氢在常温常压下不会对钢产生明显的腐蚀,但当温度超过 300℃和压力高于 30MPa 时,会产生氢脆氢脆氢脆氢脆这种腐蚀缺陷,尤其是在高温条件下.如合成氨生产过程中的脱硫塔、变换塔、氨合成塔;炼油过程中的一些加氢反应装置;石油化工生产过程中的甲醇合成塔等. 氢脆氢脆氢脆氢脆的控制高强度的杀手——氢脆氢脆氢脆氢脆氢脆氢脆氢脆氢脆的控制在任何电镀溶液中,由于水分子的离解,总或多或少地存在一定数量的氢离子.因此,电镀过程中,在阴极析出金属主反应的同时,伴有氢气的析出副反应.析氢的影响是多方面的,其中最主要的是氢脆氢脆氢脆氢脆.氢脆氢脆氢脆氢脆是表面处理中最严重的质量隐患之一,析氢严重的零件在使用过程中就可能断裂,造成严重的事故.表面处理技术人员必须掌握避免和消除氢脆氢脆氢脆氢脆的技术,以使氢脆氢脆氢脆氢脆的影响降低到最低限度. 一、氢脆氢脆氢脆氢脆 1 氢脆氢脆氢脆氢脆现象氢脆氢脆氢脆氢脆通常表现为应力作用下的延迟断裂现象.曾经出现过汽车弹簧、垫圈、螺钉、片簧等镀锌件,在装配之后数小时内陆续发生断裂, 断裂比例达 40%~50%.某特种产品镀镉件在使用过程中曾出现过批量裂纹断裂,曾组织过全国性攻关,制订严格的去氢去氢去氢去氢工艺.另外,有一些氢氢脆氢脆氢脆氢脆并不表现为延迟断裂现象,例如:电镀挂具钢丝、铜丝由于经多次电镀和酸洗退镀,渗氢较严重,在使用中经常出现一折便发生脆断的现象;猎枪精锻用的芯棒,经多次镀铬之后,堕地断裂;有的淬火零件内应力大在酸洗时便产生裂纹.这些零件渗氢严重,无需外加应力就产生裂纹,再也无法用去氢去氢去氢去氢来恢复原有的韧性. 2 氢脆氢脆氢脆氢脆机理延迟断裂现象的产生是由于零件内部的氢向应力集中的部位扩散聚集,应力集中部位的金属缺陷多原子点阵错位、空穴等.氢扩散到这些缺陷处,氢原子变成氢分子,产生巨大的压力,这个压力与材料内部的残留应力及材料受的外加应力,组成一个合力,当这合力超过材料的屈服强度,就会导致断裂发生.氢脆氢脆氢脆氢脆既然与氢原子的扩散有关,扩散是需要时间的,扩散的速度与浓差梯度、温度和材料种类有关.因此, 氢脆氢脆氢脆氢脆通常表现为延迟断裂. 氢原子具有最小的原子半径,容易在钢、铜等金属中扩散,而在镉、锡、锌及其合金中氢的扩散比较困难.镀镉层是最难扩散的,镀镉时产生的氢,最初停留在镀层中和镀层下的金属表层,很难向外扩散,去氢去氢去氢去氢特别困难.经过一段时间后,氢扩防氢脆氢脆氢脆氢脆现象用品散到金属内部,特别是进入金属内部缺陷处的氢,就很难扩散出来.常温下氢的扩散速度相当缓慢,所以需要即时加热去氢去氢去氢去氢.温度升高,增加氢在钢中的溶解度,过高的温度会降低材料的硬度,所以镀前去应力和镀后去氢去氢去氢去氢的温度选择,必须考虑不致于降低材料硬度,不得处于某些钢材的脆性回火温度,不破坏镀层本身的性能. 二、避免和消除的措施 1 减少金属中渗氢的数量在除锈和氧化皮时,尽量采用吹砂除锈,若采用酸洗,需在酸洗液中添加若丁等缓蚀剂;在除油时,采用化学除油、清洗剂或溶剂除油,渗氢量较少,若采用电化学除油,先阴极后阳极;在电镀时,碱性镀液或高电流效率的镀液渗氢量较少. 2 采用低氢扩散性和低氢溶解度的镀涂层一般认为,在电镀Cr、Zn、Cd、Ni、Sn、Pb时,渗入钢件的氢容易残留下来,而Cu、Mo、Al、Ag、Au、W等金属镀层具有低氢扩散性和低氢溶解度,渗氢较少.在满足产品技术条件要求的情况下,可采用不会造成渗氢的涂层,如达克罗涂覆层可以代替镀锌, 不会发生氢脆氢脆氢脆氢脆,耐蚀性提高 7~10 倍,附着力好,膜厚 6~8μm,相当于较薄的镀锌层,不影响装配. 3 镀前去应力和镀后去氢去氢去氢去氢以消除氢脆氢脆氢脆氢脆隐患若零件经淬火、焊接焊接焊接焊接等工序后内部残留应力较大,镀前应进行回火处理,减少发生严重渗氢的隐患. 对电镀过程中渗氢较多的零件原则上应尽快去氢去氢去氢去氢,因为镀层中的氢和表层基体金属中的氢在向钢基体内部扩散,其数量防氢脆氢脆氢脆氢脆现象产品随时间的延长而增加.新的国际标准草案规定“最好在镀后 1h内,但不迟于 3h,进行去氢去氢去氢去氢处理” .国内也有相应的标准,对电镀锌前、后的去氢去氢去氢去氢处理作了规定.电镀后去氢去氢去氢去氢处理工艺广泛采用加热烘烤,常用的烘烤温度为150~300°C,保温 2~24h.具体的处理温度和时间应根据零件大小、强度、镀层性质和电镀时间的长短而定.去氢去氢去氢去氢处理常在烘箱内进行.镀锌零件的去氢去氢去氢去氢处理温度为 110~220°C,温度控制的高低应根椐基体材料而定. 对于弹性材料、mm以下的薄壁件及机械强度要求较高的钢铁零件,镀锌后必须进行去氢去氢去氢去氢处理. 为了防止“镉脆”,镀镉零件的去氢去氢去氢去氢处理温度不能太高,通常为 180~200°C. 三、应注意的问题材料强度越大,其氢脆氢脆氢脆氢脆敏感性也越大,这是表面处理技术人员在编制电镀工艺规范时必须明确的基本概念. 国际标准要求抗拉强度σb>105 kg/mm2 的钢材,要进行相应的镀前去应力和镀后去氢去氢去氢去氢处理.法国航空工业对屈服强度σs>90kg/mm2 的钢件就要求作相应去氢去氢去氢去氢处理. 由于钢材强度与硬度有很好的对应关系,因此,用材料硬度来判断材料氢脆氢脆氢脆氢脆敏感比用强度来判断更为直观、方便.因为一份完善的产品图和机加工工艺都应标注钢材硬度.在电镀中我们发现钢的硬度在HRC38 左右时开始呈现氢脆氢脆氢脆氢脆断裂的危险. 对高于HRC43 的零件,镀后应考虑去氢去氢去氢去氢处理.硬度为HRC60 左右时,在表面处理之后必须立即进行去氢去氢去氢去氢处理,否则在几小时之内钢件会开裂. 除了钢材硬度外,还应综合考虑以下几点:1零件的使用安全系数:安全重要性大的零件,应加强去氢去氢去氢去氢;2零件的几何形状:带有容易产生应力集中的缺口,小R等的零件应加强去氢去氢去氢去氢;3 零件的截面积:细小的弹簧钢丝、较薄的片簧极易被氢饱和,应加强去氢去氢去氢去氢;4零件的渗氢程度:在表面处理中产生氢多、处理时间长的零件, 应加强去氢去氢去氢去氢;5镀层种类:如镀镉层会严重阻挡氢向外扩散,所以要加强去去去去氢氢氢氢;6零件使用中的受力性质:当零件受到高的张应力时应加强去氢,只受压应力时不会产生氢脆氢脆氢脆氢脆;7零件的表面加工状态:对冷弯、拉伸、冷扎弯形、淬火、焊接焊接焊接焊接等内部残留应力大的零件,不仅镀后要加强去氢去氢去氢去氢,而且镀前要去应力;8零件的历史情况:对过去生产中发生过氢脆的零件应特别加以注意,并作好相关记录. 弹性紧固件电镀锌氢脆氢脆氢脆氢脆分析及预防为有效地提高弹性紧固件弹簧垫圈、锥形垫圈、鞍形垫圈、波形垫圈等抗蚀防护性能和装饰性,多半要进行表面处理,如发黑、磷化、电镀锌等处理.其中电解镀锌及钝化处理应用更为广泛. 加上弹性紧固件的硬度一般在42-50HRc 之间,由于材料及表面处理的原因,它对氢比较敏感,在电镀后,除氢处防氢脆氢脆氢脆氢脆现象处理过的产品理未达到驱氢目的,其残存的氢会造成弹性紧固件的延迟断裂. 目前,由延迟断裂氢脆氢脆氢脆氢脆引发的弹性紧固件断裂自然是一个严重的产品质量问题,人们可以采取各种技术来减少和预防弹性紧固件的氢脆氢脆氢脆氢脆问题. 1、材料缺陷的影响弹性紧固件材料表面缺陷对电镀锌的有害影响是不容忽视的,比如钢板表面轻微裂纹折叠、斑痕蚀坑夹杂和超过允许深度的脱碳层, 都会对弹性紧固件镀锌产生十分有害的影响,压弯成型不当造成表面插划伤,局部应力集中等都会有不良影响. 2、热处理工艺的影响热处理工艺对弹性紧固件电镀锌后的氢脆氢脆氢脆氢脆是有较大影响的,若硬度≥45HRc 时,均会诱发或导致弹性紧固件断裂. 在确保热处理技术参数的前提下,选择适宜的加热温度,合理的加热时间,充分予以回火.以最大限度地消除组织应力和热应力, 避免其有害影响.淬火加热时应严防氧化和脱碳,网带炉碳势控制在 %%,盐浴炉必须认真脱氧捞渣,进行硬度检测时,严格注意表面层造成硬度虚假现象,使硬度测试值失真.一般应控制在 42-44HRc 为佳,不要超过 45HRc. 3、电镀过程的影响弹性紧固件由于氢的侵袭往往发生氢脆氢脆氢脆氢脆断裂,造成重大损失.析氢渗氢在整个电解镀锌中是不可避免的,析出的氢能够渗入镀锌层, 甚至渗入基体金属内.锌的吸氢大约在 %%,而铁碳合金吸氢在 %左右.氢在金属内使晶格扭曲,产生很大的内应力,致使其机械性能降低,析氢不仅对镀层性能产生不利影响,如产生针孔、麻点、气泡等缺陷,而且会渗透至基体金属中,使金属韧性大大降低,导致零件脆断.析氢的原因除在热处理外,较高的加热温度,氢很容易渗入零件应力集中的区域,酸洗和电镀都会发生析氢. 4、氢脆氢脆氢脆氢脆的预防 1电镀锌前必须严格控制阴极电解除油.对弹性紧固件尤其是厚度≤1mm,不宜采用阴极电解除油,而是采用阳极电解除油、化学除油或超声波除油,也可以选用金属清洗剂除油效果较好. 2对弹性紧固件不宜采用强酸腐蚀,而是采用喷砂或喷丸等处理方法达到净化、活化表面目的.必须进行酸洗活化处理时,选用盐酸较硫酸为好.注意掌握酸洗时间不宜过长每次控制 30-60s,以多次短时间比长时间酸洗效果好. 3应选择氢脆氢脆氢脆氢脆性较小的镀锌电解液,一般而言,禄化物型镀锌电解液相对析氢较少,产生氢脆氢脆氢脆氢脆的可能性也小;而氰化物镀锌电解液析氢、渗氢较多,产生氢脆氢脆氢脆氢脆的机率也较大. 4采用有效的驱氢工序驱散渗氢,减少氢脆氢脆氢脆氢脆应力.驱氢温度一般为 190-230℃,驱氢时间6-8h.在电镀锌后钝化前 2h 内进行,停留时间越短越好. 为了研究或防止氢脆氢脆氢脆氢脆,需要对金属的氢脆氢脆氢脆氢脆情况进行测试,以获取相关信息.测试氢脆氢脆氢脆氢脆的方法有好几种,常用的有往复弯曲试验和延迟破坏试验.1往复弯曲试验往复弯曲试验对低脆性材料比较灵敏,可以用来对不同基体材料在经过相同的电镀工艺处理后的氢氢氢氢脆脆脆脆程度进行比较,也可以对相同的基体材料上的不同电镀工艺的氢脆氢脆氢脆氢脆程度进行比较.这种试验的方法是取一个待测试片,其尺寸规格为:150mm×l3mm× ,表面粗糙度 Ra=.对试片进行热处理使之达到规定的硬度,然后用往复弯曲机让试片在一定直径的轴上以一定的速度进行缓慢的弯曲试验,直至试片断裂.弯曲方式有 90.往复弯曲和 l80.单面弯曲两种,以前一种方式应用较多,弯曲的速度是 0.6./s.如果是单面弯曲则所取的速度则为 0.13./s.评价的方法是将弯曲试验至断裂时的次数乘以角度,以获得弯曲角度的总和,其角度总值越大, 氢脆氢脆氢脆氢脆越小. 测试时要注意以下几点. ①试片在进行热处理后如果有变形,应静压校平,不可以敲打校正,否则会使试片的内应力增加,影响试验结果. ②为了防止应力影响,电镀前应进行去应力,在电镀后则要进行除氢处理,这时检测的是残余氢脆氢脆氢脆氢脆的影响.③弯曲试验时所用的轴的直径的选用很重要,因为评价这种试验结果的量化指标与轴径有关,对于小的轴径,则弯曲至断裂的次数就会少一些,具体选用什么轴径要通过对基体材料的空白试验来确定,并且在提供数据时要指明所用的轴径,否则参数没有可比性. 2延迟破坏试验延迟破坏试验是一种灵敏度较高的试验方法,适合用于高强度钢制品的氢脆氢脆氢脆氢脆检测.这种氢脆氢脆氢脆氢脆测试也是在试验机上进行的,所用的试验机为持久强度试验机或蠕变试验机,检测试样在这种试验机上受到小于破坏程度的应力的作用,观测其直到断裂时的时间.如果到规定的时间尚没有发生断裂,即为合格.这种试验需要采用按一定要求制作的标准的测试验棒.并且每次要使用三支同样条件的试样平行做试验,以使结果更为可信. 这种试样的形状和尺寸要求如图 2-1,氢脆氢脆氢脆氢脆试样棒示意其中。

紧固件氢脆判定标准

1.微观检测法

微观检测是判断紧固件是否氢脆的常用方法,主要有以下几种方式:

(1)肉眼观察法:通过观察紧固件的表面和断口等部位来判断氢脆问题。

氢脆部位通常呈现出明显的龟裂痕迹和小孔洞。

(2)显微镜检测法:使用显微镜对紧固件的断口、表面进行观察,用于检测氢脆和其他问题。

(3)扫描电镜观察法:利用扫描电镜对紧固件进行检测,可以更加精细的观察材料的微观结构,发现氢脆和其他缺陷。

2.物理性能测试法

物理性能测试是另一种检测紧固件氢脆的方法,常用的测试指标有以下几个:(1)拉伸强度:使用拉力测试机测试紧固件的拉伸强度,判断是否受到氢脆的影响。

(2)硬度:测试紧固件的硬度可以间接检测材料是否氢脆。

(3)韧性:测试紧固件的韧性可以直接反映材料的断裂性质。

氢脆检测方法

氢脆检测方法嘿,朋友们!今天咱来聊聊氢脆检测方法。

这氢脆啊,就像是个隐藏在材料里的小捣蛋鬼,稍不注意就会搞出大麻烦呢!咱先说说为啥要检测氢脆。

你想想看,一些金属材料就像我们的身体一样,平时看着好好的,可要是被氢这个小淘气给缠上了,就可能变得脆弱不堪,说不定啥时候就突然“生病”啦!比如一些高强度的钢铁制品,要是有了氢脆问题,那可不得了,关键时刻掉链子可不行呀!那怎么检测氢脆呢?有一种方法叫拉伸试验。

这就好比让材料去参加一场“力量比赛”,看看它能不能经得住拉扯。

如果材料在拉伸过程中突然出现异常的脆断,那就有可能是氢脆在捣鬼呢!就像一个大力士,平时力气大得很,可一碰到氢脆这个“魔法”,就变得弱不禁风啦,这还不可疑吗?还有一种方法是硬度试验。

这就像是给材料做个“体检”,测测它的硬度够不够。

要是氢脆来了,可能会让材料的硬度发生变化哦。

这就好比一个人,原本身体棒棒的,可突然变得软绵绵的,那肯定是哪里出问题了嘛!再有就是金相分析啦。

这就像是给材料拍个“特写照片”,仔细看看它的内部结构。

氢脆可能会在材料里留下一些“小痕迹”,通过金相分析就能发现这些蛛丝马迹。

这多像侦探在找线索呀,一点点小细节都不能放过!另外,还有一些专门检测氢的方法呢。

就像我们要抓住那个调皮的氢,看看它到底藏在哪里,在搞什么鬼。

这可不容易呢,氢这家伙可狡猾啦!说到这里,我想起之前有个工厂,就是因为没重视氢脆检测,结果生产出来的零件在使用过程中出了问题,那损失可大啦!所以啊,大家可千万别小瞧了氢脆检测这事儿。

总之呢,氢脆检测方法就像是我们的武器,用来对抗氢脆这个小坏蛋。

我们要认真对待,选择合适的方法,把氢脆这个隐患给揪出来,让我们的材料健健康康的。

不然,等出了问题可就来不及啦!大家说是不是呀!可别等出了事儿才后悔莫及哟!原创不易,请尊重原创,谢谢!。

氢脆检验方法

氢脆检验方法

氢脆是钢材在制造和加工过程中出现的一种现象,即在材料内部形成氢气脆化的现象,导致材料的脆性增加。

为了检测材料是否存在氢脆问题,常用的氢脆检验方法有以下几种:

1.拉伸试验:将待检测的材料样品进行拉伸断裂试验,观察断

裂表面是否存在明显的氢脆现象。

2.氢脆敏感性试验:将待检测材料样品置于高浓度的氢气环境中,通过观察材料的裂纹扩展速率、断裂延性等参数来判断材料的氢脆敏感性。

3.氢脆腐蚀试验:将待检测材料样品暴露在含有氯化氢等腐蚀

性介质中,通过观察材料的腐蚀情况和裂纹产生情况来判断材料的氢脆程度。

4.金相显微镜观察:将待检测的材料样品进行金相显微镜观察,通过观察组织结构、晶粒大小和形态等参数来判断材料是否存在氢脆问题。

以上是一些常用的氢脆检验方法,具体的选择和操作参数需要根据实际情况来确定。

为了准确判断材料的氢脆程度,通常需要综合运用多种方法进行检验。

镍基高温合金氢脆

摘要:镍基高温合金作为现代工业领域的重要材料,广泛应用于航空航天、石油化工、核能等领域。

然而,在高温、高压、腐蚀等恶劣环境下,镍基高温合金容易发生氢脆现象,严重影响其性能和寿命。

本文综述了镍基高温合金氢脆的产生机理、影响因素、检测方法以及防止措施的研究进展,以期为相关领域的研究提供参考。

一、引言镍基高温合金是一种具有优异高温性能、耐腐蚀性能和机械性能的合金材料,在高温、高压、腐蚀等恶劣环境下具有广泛的应用。

然而,在服役过程中,镍基高温合金容易发生氢脆现象,导致材料性能下降,甚至发生断裂,严重影响其安全性和可靠性。

因此,深入研究镍基高温合金氢脆的产生机理、影响因素、检测方法以及防止措施具有重要意义。

二、镍基高温合金氢脆的产生机理1. 氢在镍基高温合金中的扩散氢在镍基高温合金中的扩散是氢脆产生的基础。

在高温、高压、腐蚀等恶劣环境下,氢原子通过固溶扩散、扩散相析出等途径进入镍基高温合金晶格,形成固溶体或析出相。

2. 氢脆裂纹的形成氢原子在镍基高温合金中扩散并聚集,形成氢化物,导致晶格畸变,降低材料的韧性。

当应力作用于氢化物时,容易形成裂纹,从而导致氢脆。

3. 氢脆裂纹的扩展氢脆裂纹在应力作用下扩展,形成宏观裂纹,最终导致材料断裂。

三、镍基高温合金氢脆的影响因素1. 合金成分合金成分对镍基高温合金氢脆性能有显著影响。

通常,添加适量的铬、钼、钴等元素可以提高材料的氢脆性能。

2. 热处理工艺热处理工艺对镍基高温合金氢脆性能有重要影响。

适当的热处理工艺可以降低氢脆倾向。

3. 应力状态应力状态是影响镍基高温合金氢脆性能的重要因素。

在应力作用下,氢原子更容易扩散并聚集,从而形成氢脆。

4. 氢含量氢含量是影响镍基高温合金氢脆性能的关键因素。

氢含量越高,氢脆倾向越大。

四、镍基高温合金氢脆的检测方法1. 超声波检测超声波检测是一种常用的镍基高温合金氢脆检测方法。

通过检测材料内部的裂纹和缺陷,评估材料的氢脆性能。

2. 金相分析金相分析可以观察镍基高温合金的微观组织,分析氢脆裂纹的形成和扩展。

耐热不锈钢的高温氢脆性研究

耐热不锈钢的高温氢脆性研究概述:耐热不锈钢是一种广泛应用于高温和腐蚀环境下的重要结构材料。

然而,在高温条件下,不锈钢可能出现氢脆现象,这对其使用性能和安全性构成了威胁。

因此,研究耐热不锈钢的高温氢脆性是一个重要课题。

本文将讨论高温氢脆性的机理、测试方法和提高耐热不锈钢抗氢脆性的途径。

一、高温氢脆性的机理:高温氢脆性是指在高温环境中,材料因吸收和扩散大量氢气而导致的脆裂现象。

氢气可以通过多种途径进入金属材料中,如水解反应、电化学反应和气体吸附等。

一旦氢气进入材料内部,它会在晶界和位错等缺陷处聚集,并导致材料的氢脆化。

在高温条件下,氢气会进一步扩散到晶界和基体中,加速氢脆化的发生。

最终,材料会发生脆性破裂。

二、检测高温氢脆性的方法:为了评估耐热不锈钢的高温氢脆性,需要进行一定的测试和分析。

以下是一些常用的方法:1.氢脆试验:这是一种最常用的方法,通过在高温下暴露材料于含氢气环境中,观察样品的脆性破裂情况,来评估其高温氢脆性。

常用的氢脆试验方法包括四点弯曲试验、拉伸试验和冲击试验等。

2.扫描电子显微镜(SEM):使用SEM观察材料断口形貌,通过分析断口的特征,可以判断材料是否发生氢脆。

3.氢扩散实验:通过浸泡材料于含氢气环境中,并测量材料中氢的含量,从而研究氢在高温下的扩散行为和速率。

4.物理化学性能测试:测量材料的硬度、强度、延展性等力学性能,以评估材料的耐热性和抗氢脆性。

三、提高耐热不锈钢抗氢脆性的途径:为了提高耐热不锈钢的抗氢脆性,可以采取以下措施:1.合理选择合金元素:添加一定比例的合金元素,如钼、铌、钛等,可以提高不锈钢的抗氢脆性。

这些合金元素能够与氢形成稳定的化合物,减少氢在材料中的扩散,从而降低氢脆性。

2.优化材料的热处理工艺:通过合理的热处理工艺,可以改善不锈钢的晶界结构和晶界能量,提高材料的断裂韧性,从而减轻高温氢脆性。

3.表面保护处理:对耐热不锈钢进行表面保护处理,如电镀、涂层等,可以减少金属与氢发生反应的机会,降低氢脆性的发生。

有效检测氢脆

定氢仪测定金属中氢含量的方法,但数据明显不合理。

板框压滤机型号自

动化程度高,滤饼含

水率低,板框

不锈钢管焊接 红星

高频 国货精.. 保定红星高频专业 生产感应加热成套 设备不锈钢管焊

Google 提供的广告 气体检测 DNA检测 入侵检测 CAD Torget 检测服务

(2)延迟破坏试验延迟破坏试验是一种灵敏度较高的试验方法,适合用于高强度钢 制品的氢脆检测。这种氢脆测试也是在试验 机上进行的,所用的试验机为持久强度试验机或蠕变试验机,检测试样在这种试验机 上受到小于破坏程度的应力的作用,观测其直到断裂时的时间。如果到规定的时间尚 没有发生断裂,即为合格。这种试验需要采用按一定要求制作的标准的测试验棒。并 且每次要使用三支同样条件的试样平行做试验,以使结果更为可信。

级别: 禁止发言

石蜡法加热到160-190比较好

精华: 0 发帖: 271

威望: 4 点 金钱: 403 机械币 贡献值: 0 点

注册时间:2006-12-26 最后登录:2010-02-24

haieva

Posted: 2007-07-12 07:37 | 6 楼 引用 推荐 编辑 只看 复制

可以用氧氮测试仪检测

顶端 小中大

级别: 技工

精华: 0 发帖: 122

威望: 3 点 金钱: 669 机械币 贡献值: 0 点

注册时间:2006-09-12 最后登录:2011-04-12

syqiuxj

是在用的检测还是式样检测,关键还是从各个环节减少氢的来源,

如果事后再检,没超标费劲,超标更费事

山水塑业钢丝网骨

架聚乙烯复合管

Posted: 2009-11-11 08:53 | 9 楼 引用 推荐 编辑 只看 复制

氢脆的检测

氢脆的检测氢脆的检测英文名称:hydrogen embrittlement 其他名称:白点定义1:金属由于吸氢引起韧性或延性下降的现象。

所属学科:船舶工程(一级学科);船舶腐蚀与防护(二级学科)定义2:钢材在冶炼、加工和使用中溶解于钢中的原子氢,在重新聚合成分子氢时产生的巨大应力超过钢的强度极限时,可以在钢内产生微裂纹,导致材料的韧性或塑性下降的现象。

氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点。

氢脆只可防,不可治。

氢脆一经产生,就消除不了。

在材料的冶炼过程和零件的制造与装配过程(如电镀、焊接)中进入钢材内部的微量氢(10—6 量级)在内部残余的或外加的应力作用下导致材料脆化甚至开裂。

在尚未出现开裂的情况下可以通过脱氢处理(例如加热到200℃以上数小时,可使内氢减少)恢复钢材的性能。

因此内氢脆是可逆的。

热处理不适用的情况热处理的方法是将工件加热至某一温度,保温一段时间,缓冷,使氢随溶解度逐渐变小,逐渐析出。

但加热会破坏镀层,因此热处理的方法对于经过电镀的工件并不适用。

如何防治首先,尽量缩短酸洗时间;其次加缓蚀剂,减少产氢量。

压力容器的氢脆(或称氢损伤)是指它的器壁受到氢的侵蚀,造成材料塑性和强度降低,并因此而导致的开裂或延迟性的脆性破坏。

高温高压的氢对钢的损伤主要是因为氢以原子状态渗入金属内,并在金属内部再结合成分子,产生很高的压力,严重时会导致表面鼓包或皱折;氢与钢中的碳结合,使钢脱碳,或使钢中的硫化物与氧化物还原。

造成压力容器氢脆破坏的氢,可以是设备中原来就存在的,例如,炼钢、焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中。

或设备在电镀或酸洗时,钢表面被吸附的氢原子过饱和,使氢渗入钢中;也可以是使用后由介质中吸收进入的,例如在石油、化工容器中,就有许多介质中含氢或含混有硫化氢的杂质。

钢发生氢脆的特征主要表现在微观组织上。

它的腐蚀面常可见到钢的脱碳铁素体,氢脆层有沿着晶界扩展的腐蚀裂纹。

紧固件氢脆试验

紧固件氢脆试验一、前言紧固件是机械结构中不可或缺的一部分,其作用是连接和固定各种零部件。

在使用过程中,紧固件可能会出现氢脆现象,这会导致紧固件的强度和韧性下降,从而影响整个机械结构的安全性能。

为了保证紧固件的质量和可靠性,需要进行氢脆试验。

二、什么是氢脆试验氢脆试验是指将待测样品暴露在含有氢化物离子(如HCl、H2S等)的介质中,在一定条件下进行加热处理后,观察样品是否出现裂纹或断裂现象以及其严重程度。

该试验主要用于评估材料对氢脆的抗性能力。

三、为什么需要进行氢脆试验1. 紧固件易受到外界环境中含有氢化物离子的影响,容易发生氢脆现象。

2. 氢脆会导致紧固件的强度和韧性下降,从而影响整个机械结构的安全性能。

3. 通过氢脆试验可以评估材料对氢脆的抗性能力,从而选择更加适合的材料来制造紧固件。

四、氢脆试验的方法1. 静态拉伸试验法该方法是将待测样品在含有氢化物离子的介质中进行加热处理后进行拉伸试验,观察样品是否出现裂纹或断裂现象以及其严重程度。

该方法适用于直径小于等于10mm的螺栓、螺钉等紧固件。

2. 静态弯曲试验法该方法是将待测样品在含有氢化物离子的介质中进行加热处理后进行弯曲试验,观察样品是否出现裂纹或断裂现象以及其严重程度。

该方法适用于直径大于10mm的螺栓、螺钉等紧固件。

3. 动态扭转试验法该方法是将待测样品在含有氢化物离子的介质中进行加热处理后进行扭转试验,观察样品是否出现裂纹或断裂现象以及其严重程度。

该方法适用于高强度和超高强度紧固件。

五、影响氢脆试验结果的因素1. 试验介质中氢化物离子的浓度和种类。

2. 加热温度和时间。

3. 样品的形状和尺寸。

4. 样品表面处理和状态。

5. 试验设备和条件。

六、氢脆试验的评定标准1. 静态拉伸试验法:根据样品断口形貌、断口长度等指标进行评定。

2. 静态弯曲试验法:根据样品断裂位置、断口形貌等指标进行评定。

3. 动态扭转试验法:根据样品扭转角度、扭转次数等指标进行评定。

氢脆测试方法

氢脆测试方法

*二、检验用品:石蜡或凡士林。

检验装备:烧杯(防火容器),铁架台,温度计,石棉网,酒精灯。

检验方法:用烧杯来盛取适量的石蜡,置烧杯于铁架台的石棉网上,点燃酒精灯加热石蜡至完全融化(石蜡可将零件全部浸没)。

用温度计测量石蜡液的温度,使之保持在160~190℃,在此温度范围内保持5min以去除其所含水分。

被测零件经热皂水去油迹并烘干,放入石蜡液中,若在10s内有气泡产生(氢气在零件表面形成或析出),则证明该零件去氢不好或没有去氢,若没有气泡产生,则去氢效果好。

也可用凡士林代替石蜡,但温度必须控制在(100?)℃内。

1.有先加溫去除水分嗎? 2.溫度控制低點比較好.。

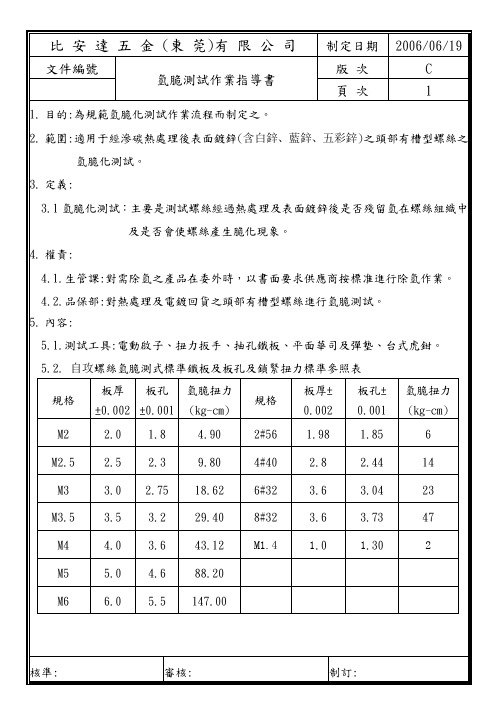

氢脆测试标准

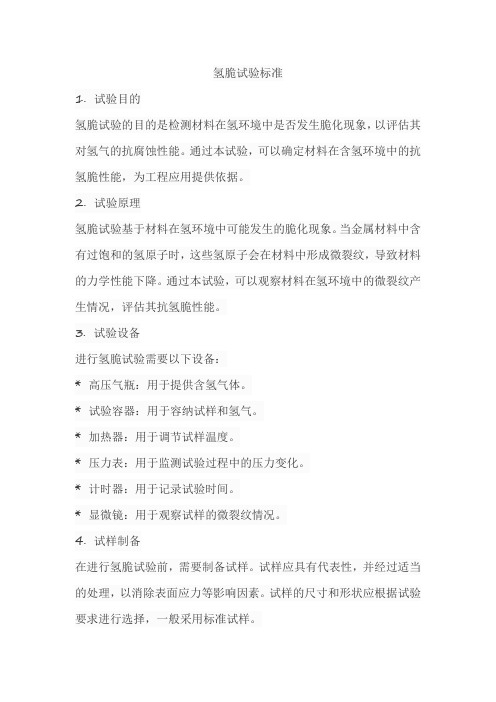

規格

板厚

±0.002

板孔

±0.001

氫脆扭力

(kg-cm)

規格

板厚±0.002

板孔±0.001

氫脆扭力(kg-cm)

M2

2.0

1.8

4.90

2#56

1.98

1.85

6

M2.5

2.5

2.3

9

3.0

2.75

18.62

3.1氫脆化測試:主要是測試螺絲經過熱處理及表面鍍鋅後是否殘留氫在螺絲組織中及是否會使螺絲產生脆化現象。

4.權責:

4.1.生管課:對需除氫之產品在委外時,以書面要求供應商按標准進行除氫作業。

4.2.品保部:對熱處理及電鍍回貨之頭部有槽型螺絲進行氫脆測試。

5.內容:

5.1.測試工具:電動啟子、扭力扳手、抽孔鐵板、平面華司及彈墊、台式虎鉗。

電動啟子扭力扳手抽孔鐵板平面華司及彈墊台式虎鉗

比 安 達 五 金 (東 莞)有 限 公 司

制定日期

2006/06/19

文件編號

氫脆測試作業指導書

版 次

C

頁 次

1

1.目的:為規範氫脆化測試作業流程而制定之。

2.範圍:適用于經滲碳熱處理後表面鍍鋅(含白鋅、藍鋅、五彩鋅)之頭部有槽型螺絲之氫脆化測試。

3.定義:

6#32

3.6

3.04

23

M3.5

3.5

3.2

29.40

8#32

3.6

3.73

47

M4

4.0

3.6

43.12

M1.4

1.0

1.30

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氢脆的检测英文名称:hydrogen embrittlement 其他名称:白点定义1:金属由于吸氢引起韧性或延性下降的现象。

所属学科:船舶工程(一级学科);船舶腐蚀与防护(二级学科)定义2:钢材在冶炼、加工和使用中溶解于钢中的原子氢,在重新聚合成分子氢时产生的巨大应力超过钢的强度极限时,可以在钢内产生微裂纹,导致材料的韧性或塑性下降的现象。

氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点。

氢脆只可防,不可治。

氢脆一经产生,就消除不了。

在材料的冶炼过程和零件的制造与装配过程(如电镀、焊接)中进入钢材内部的微量氢(10—6 量级)在内部残余的或外加的应力作用下导致材料脆化甚至开裂。

在尚未出现开裂的情况下可以通过脱氢处理(例如加热到200℃以上数小时,可使内氢减少)恢复钢材的性能。

因此内氢脆是可逆的。

热处理不适用的情况热处理的方法是将工件加热至某一温度,保温一段时间,缓冷,使氢随溶解度逐渐变小,逐渐析出。

但加热会破坏镀层,因此热处理的方法对于经过电镀的工件并不适用。

如何防治首先,尽量缩短酸洗时间;其次加缓蚀剂,减少产氢量。

压力容器的氢脆(或称氢损伤)是指它的器壁受到氢的侵蚀,造成材料塑性和强度降低,并因此而导致的开裂或延迟性的脆性破坏。

高温高压的氢对钢的损伤主要是因为氢以原子状态渗入金属内,并在金属内部再结合成分子,产生很高的压力,严重时会导致表面鼓包或皱折;氢与钢中的碳结合,使钢脱碳,或使钢中的硫化物与氧化物还原。

造成压力容器氢脆破坏的氢,可以是设备中原来就存在的,例如,炼钢、焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中。

或设备在电镀或酸洗时,钢表面被吸附的氢原子过饱和,使氢渗入钢中;也可以是使用后由介质中吸收进入的,例如在石油、化工容器中,就有许多介质中含氢或含混有硫化氢的杂质。

钢发生氢脆的特征主要表现在微观组织上。

它的腐蚀面常可见到钢的脱碳铁素体,氢脆层有沿着晶界扩展的腐蚀裂纹。

腐蚀特别严重的容器,宏观上可以发现氢脆所产生的鼓包。

介质中含氢(或硫化氢)的容器是否会发生氢脆,主要决定于操作温度、氢的分压、作用时间和钢的化学成分。

温度越高、氢分压越高,碳钢的氢脆层就越深,发生氢脆破裂的时间也越短,其中温度尤其是重要因素。

钢的含碳量越高,在相同的温度和压力条件下,氢脆的倾向越严重。

钢中添有铬、钛、钒等元素,可以阻止氢脆的产生。

出现氢脆的工件通过除氢处理(如加热等)也能消除氢脆,采用真空、低氢气氛或惰性气氛加热可避免氢脆。

如电镀件的去氢都在200~240 度的温度下,加热2~4 小时可将绝大部分氢去除。

氢在常温常压下不会对钢产生明显的腐蚀,但当温度超过300℃和压力高于30MPa 时,会产生氢脆这种腐蚀缺陷,尤其是在高温条件下。

如合成氨生产过程中的脱硫塔、变换塔、氨合成塔;炼油过程中的一些加氢反应装置;石油化工生产过程中的甲醇合成塔等。

二:氢脆-钢材中的氢会使材料的力学性能脆化,这种现象称为氢脆。

主要发生在碳钢和低合金钢中。

氢脆现象-氢脆现象氢脆现象氢脆现象氢脆现象1、氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹。

又称白氢脆现象点。

2 内氢脆在材料的冶炼过程和零件的制造与装配过程(如电镀、焊接)中进入钢材内部的微量氢(10—6 量级)在内部残余的或外加的应力作用下导致材料脆化甚至开裂。

在尚未出现开裂的情况下可以通过脱氢处理(例如加热到200℃以上数小时,可使内氢减少)恢复钢材的性能。

因此内氢脆是可逆的。

3.热处理适合氢脆。

热处理的方法是将工件加热至某一温度,保温一段时间,缓冷,使氢随溶解度逐渐变小,逐渐析出。

加热会破坏镀层。

4.如何防治。

主要是将酸洗控制好。

首先,尽量缩短酸洗时间;其次加缓蚀剂,减少产氢量。

压力容器的氢脆(或称氢损伤)是指它的器壁受到氢的侵蚀,造成材料塑性和强度降低,并因此而导致的开裂或延迟性的脆性破坏。

高温高压的氢对钢的损伤主要是因为氢以原子状态渗入金属内,并在金属内部再结合成分子,产生氢脆现象元素很高的压力,严重时会导致表面鼓包或皱折;氢与钢中的碳结合,使钢脱碳,或使钢中的硫化物与氧化物还原。

造成压力容器氢脆破坏的氢,可以是设备中原来就存在的,例如,炼钢、焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中。

或设备在电镀或酸洗时,钢表面被吸附的氢原子过饱和,使氢渗入钢中;也可以是使用后由介质中吸收进入的,例如在石油、化工容器中,就有许多介质中含氢或含混有硫化氢的杂质。

钢发生氢脆的特征主要表现在微观组织上。

它的腐蚀面常可见到钢的脱碳铁素体,氢脆层有沿着晶界扩展的腐蚀裂纹。

腐蚀特别严重的容器,宏观上可以发现氢脆所产生的鼓包。

介质中含氢(或硫化氢)的容器是否会发生氢脆,主要决定于操作温度、氢的分压、作用时间和钢的化学成分。

温度越高、氢分压越突,碳钢的氢脆层就越深,发生氢脆破裂的时间也越短,其中温度尤其是重要因素。

钢的含碳量越高,在相同的温度和压力条件下,氢脆的倾向越严重。

钢中添有铬、钛、钒等元素,可以阻止氢脆的产生。

出现氢脆的工件通过除氢处理(如加热等)也能消除氢脆,采用真空、低氢气氛或惰性气氛加热可避免氢脆。

如电镀件的去氢都在200~240 度的温度下,加热2~4 小时可将绝大部分氢去除。

氢在常温常压下不会对钢产生明显的腐蚀,但当温度超过300℃和压力高于30MPa 时,会产生氢脆这种腐蚀缺陷,尤其是在高温条件下。

如合成氨生产过程中的脱硫塔、变换塔、氨合成塔;炼油过程中的一些加氢反应装置;石油化工生产过程中的甲醇合成塔等。

氢脆的控制高强度的杀手——氢脆氢脆的控制在任何电镀溶液中,由于水分子的离解,总或多或少地存在一定数量的氢离子。

因此,电镀过程中,在阴极析出金属(主反应)的同时,伴有氢气的析出(副反应)。

析氢的影响是多方面的,其中最主要的是氢脆。

氢脆是表面处理中最严重的质量隐患之一,析氢严重的零件在使用过程中就可能断裂,造成严重的事故。

表面处理技术人员必须掌握避免和消除氢脆的技术,以使氢脆的影响降低到最低限度。

一、氢脆 1 氢脆现象氢脆通常表现为应力作用下的延迟断裂现象。

曾经出现过汽车弹簧、垫圈、螺钉、片簧等镀锌件,在装配之后数小时内陆续发生断裂, 断裂比例达40%~50%。

某特种产品镀镉件在使用过程中曾出现过批量裂纹断裂,曾组织过全国性攻关,制订严格的去氢工艺。

另外,有一些氢脆并不表现为延迟断裂现象,例如:电镀挂具(钢丝、铜丝)由于经多次电镀和酸洗退镀,渗氢较严重,在使用中经常出现一折便发生脆断的现象;猎枪精锻用的芯棒,经多次镀铬之后,堕地断裂;有的淬火零件(内应力大)在酸洗时便产生裂纹。

这些零件渗氢严重,无需外加应力就产生裂纹,再也无法用去氢来恢复原有的韧性。

2 氢脆机理延迟断裂现象的产生是由于零件内部的氢向应力集中的部位扩散聚集,应力集中部位的金属缺陷多(原子点阵错位、空穴等)。

氢扩散到这些缺陷处,氢原子变成氢分子,产生巨大的压力,这个压力与材料内部的残留应力及材料受的外加应力,组成一个合力,当这合力超过材料的屈服强度,就会导致断裂发生。

氢脆既然与氢原子的扩散有关,扩散是需要时间的,扩散的速度与浓差梯度、温度和材料种类有关。

因此, 氢脆通常表现为延迟断裂。

氢原子具有最小的原子半径,容易在钢、铜等金属中扩散,而在镉、锡、锌及其合金中氢的扩散比较困难。

镀镉层是最难扩散的,镀镉时产生的氢,最初停留在镀层中和镀层下的金属表层,很难向外扩散,去氢特别困难。

经过一段时间后,氢扩防氢脆现象用品散到金属内部,特别是进入金属内部缺陷处的氢,就很难扩散出来。

常温下氢的扩散速度相当缓慢,所以需要即时加热去氢。

温度升高,增加氢在钢中的溶解度,过高的温度会降低材料的硬度,所以镀前去应力和镀后去氢的温度选择,必须考虑不致于降低材料硬度,不得处于某些钢材的脆性回火温度,不破坏镀层本身的性能。

二、避免和消除的措施 1 减少金属中渗氢的数量在除锈和氧化皮时,尽量采用吹砂除锈,若采用酸洗,需在酸洗液中添加若丁等缓蚀剂;在除油时,采用化学除油、清洗剂或溶剂除油,渗氢量较少,若采用电化学除油,先阴极后阳极;在电镀时,碱性镀液或高电流效率的镀液渗氢量较少。

2 采用低氢扩散性和低氢溶解度的镀涂层一般认为,在电镀Cr、Zn、Cd、Ni、Sn、Pb时,渗入钢件的氢容易残留下来,而Cu、Mo、Al、Ag、Au、W等金属镀层具有低氢扩散性和低氢溶解度,渗氢较少。

在满足产品技术条件要求的情况下,可采用不会造成渗氢的涂层,如达克罗涂覆层可以代替镀锌, 不会发生氢脆,耐蚀性提高7~10 倍,附着力好,膜厚6~8μm,相当于较薄的镀锌层,不影响装配。

3 镀前去应力和镀后去氢以消除氢脆隐患若零件经淬火、焊接等工序后内部残留应力较大,镀前应进行回火处理,减少发生严重渗氢的隐患。

对电镀过程中渗氢较多的零件原则上应尽快去氢,因为镀层中的氢和表层基体金属中的氢在向钢基体内部扩散,其数量防氢脆现象产品随时间的延长而增加。

新的国际标准草案规定“最好在镀后1h内,但不迟于3h,进行去氢处理” 。

国内也有相应的标准,对电镀锌前、后的去氢处理作了规定。

电镀后去氢处理工艺广泛采用加热烘烤,常用的烘烤温度为150~300°C,保温2~24h。

具体的处理温度和时间应根据零件大小、强度、镀层性质和电镀时间的长短而定。

去氢处理常在烘箱内进行。

镀锌零件的去氢处理温度为110~220°C,温度控制的高低应根椐基体材料而定。

对于弹性材料、0.5mm以下的薄壁件及机械强度要求较高的钢铁零件,镀锌后必须进行去氢处理。

为了防止“镉脆”,镀镉零件的去氢处理温度不能太高,通常为180~200°C。

三、应注意的问题材料强度越大,其氢脆敏感性也越大,这是表面处理技术人员在编制电镀工艺规范时必须明确的基本概念。

国际标准要求抗拉强度σb>105 kg/mm2 的钢材,要进行相应的镀前去应力和镀后去氢处理。

法国航空工业对屈服强度σs>90kg/mm2 的钢件就要求作相应去氢处理。

由于钢材强度与硬度有很好的对应关系,因此,用材料硬度来判断材料氢脆敏感比用强度来判断更为直观、方便。

因为一份完善的产品图和机加工工艺都应标注钢材硬度。

在电镀中我们发现钢的硬度在HRC38 左右时开始呈现氢脆断裂的危险。

对高于HRC43 的零件,镀后应考虑去氢处理。

硬度为HRC60 左右时,在表面处理之后必须立即进行去氢处理,否则在几小时之内钢件会开裂。

除了钢材硬度外,还应综合考虑以下几点:(1)零件的使用安全系数:安全重要性大的零件,应加强去氢;(2)零件的几何形状:带有容易产生应力集中的缺口,小R等的零件应加强去氢;(3) 零件的截面积:细小的弹簧钢丝、较薄的片簧极易被氢饱和,应加强去氢;(4)零件的渗氢程度:在表面处理中产生氢多、处理时间长的零件, 应加强去氢;(5)镀层种类:如镀镉层会严重阻挡氢向外扩散,所以要加强去氢;(6)零件使用中的受力性质:当零件受到高的张应力时应加强去氢,只受压应力时不会产生氢脆;(7)零件的表面加工状态:对冷弯、拉伸、冷扎弯形、淬火、焊接等内部残留应力大的零件,不仅镀后要加强去氢,而且镀前要去应力;(8)零件的历史情况:对过去生产中发生过氢脆的零件应特别加以注意,并作好相关记录。