轴瓦的制造工艺

机械制造工艺学课程轴瓦零件机械加工工艺规程

机械制造工艺学课程轴瓦零件机械加工工艺规程封面文档标题:轴瓦零件机械加工工艺规程课程名称:机械制造工艺学编制单位:[贵学院/贵公司名称]编制日期:[编制日期]审核人:[审核人姓名]批准人:[批准人姓名]目录前言第一章总则第二章轴瓦零件概述第三章材料选择与热处理第四章机械加工工艺流程第五章各工序详细操作规程第六章质量控制与检测第七章安全与环保措施第八章工艺规程的修订与更新第九章附则前言简述轴瓦零件的重要性以及制定机械加工工艺规程的目的。

第一章总则1.1 目的和适用范围明确本工艺规程的制定目的和适用范围。

1.2 工艺规程的基本原则阐述轴瓦零件机械加工应遵循的基本原则。

第二章轴瓦零件概述2.1 轴瓦零件的功能描述轴瓦零件在机械系统中的作用。

2.2 轴瓦零件的结构特点概述轴瓦零件的结构特点及其对加工工艺的影响。

第三章材料选择与热处理3.1 材料选择说明选择轴瓦零件材料的依据和要求。

3.2 热处理工艺描述轴瓦零件的热处理工艺及其对性能的影响。

第四章机械加工工艺流程4.1 加工流程图提供轴瓦零件加工流程的示意图。

4.2 各工序简要说明对每个主要工序进行简要说明。

第五章各工序详细操作规程5.1 粗车详细说明粗车工序的操作步骤和注意事项。

5.2 精车详细说明精车工序的操作步骤和注意事项。

5.3 铣削详细说明铣削工序的操作步骤和注意事项。

5.4 钻孔与铰孔详细说明钻孔与铰孔工序的操作步骤和注意事项。

5.5 磨削详细说明磨削工序的操作步骤和注意事项。

5.6 清洗与防锈详细说明清洗与防锈工序的操作步骤。

第六章质量控制与检测6.1 质量控制标准列出轴瓦零件的质量控制标准。

6.2 检测方法描述轴瓦零件的检测方法和工具。

第七章安全与环保措施7.1 安全操作规程详细说明机械加工中的安全操作要求。

7.2 环保措施描述加工过程中的环保措施。

第八章工艺规程的修订与更新8.1 修订流程规定工艺规程的修订流程。

8.2 更新机制说明工艺规程的更新机制。

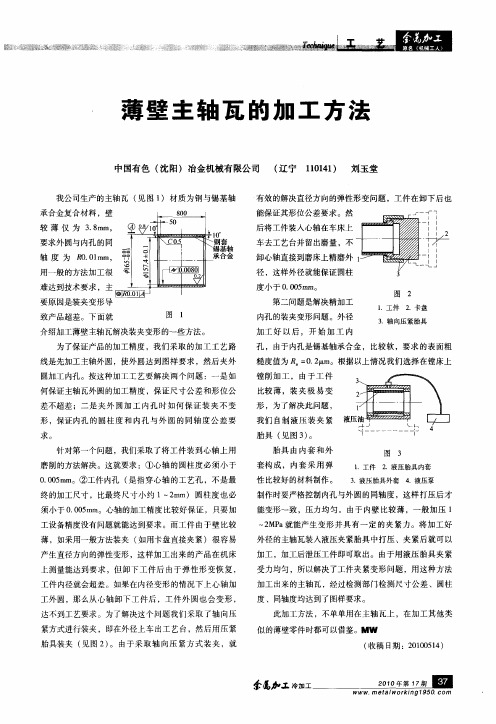

薄壁主轴瓦的加工方法

2 a MP 就能产生 变形并 具有一 定 的夹 紧力 。将 加工 好

外径的主轴瓦装 入液压夹 紧胎具 中打压 、夹紧后 就可 以 加工 ,加工后泄 压工件 即可取 出。由于用液压胎具 夹紧 受力均匀 ,所以解决 了工件夹 紧变形 问题 ,用这 种方法

加工 出来的主轴瓦 ,经过检测 部门检测尺 寸公差 、圆柱

要原因是装夹变 形导 致产品超差 。下 面就 图 1

第二 问题是解决精加工

内孔 的装夹变形 问题 。外径

3 向压紧 胎具 .轴

介绍加 工薄壁主轴瓦解决装夹变形的一些方法 。 为了保证产 品的加工精度 ,我们采 取的加工 工艺路 线是先 加工 主轴外 圆,使外 圆达 到图样要求 ,然后 夹外

针对第一个 问题 ,我们采取 了将 工件装到 心轴上用

磨削 的方法解决。这 就要求 :① 心轴的圆柱度 必须小 于 0 0 5 m。②工件 内孔 ( .0 m 是指穿 心轴 的工艺孔 ,不是最 终的加工尺寸 ,比最 终尺寸小 约 1— r 2 m) 圆柱 度也 必 a 须小于 00 5 m。心轴 的加工精 度 比较好保证 ,只要 加 .0m 工设备精度没有问题 就能 达到要求。而工件 由于壁 比较 薄 ,如采用一般方法装夹 ( 如用卡盘直接夹紧 )很容 易 产生直径方向的弹性 变形 ,这样 加工 出来 的产 品在机床 上测量能达到要求 ,但 卸下 工件 后 由于弹性 形变 恢复 , 工件 内径就会超差。如果在内径变形 的情 况下上心轴 加 工外 圆,那么从心 轴卸 下工 件后 ,工件 外 圆也会 变形 , 达不 到工艺要求。为了解决这个问题我们 采取 了轴 向压

差不超差 ;二是 夹外 圆 加工 内孔 时 如何 保 证装 夹 不变

比较薄 ,装 夹 极 易变

轴瓦机械加工工艺规程及钻床夹具设计说明书

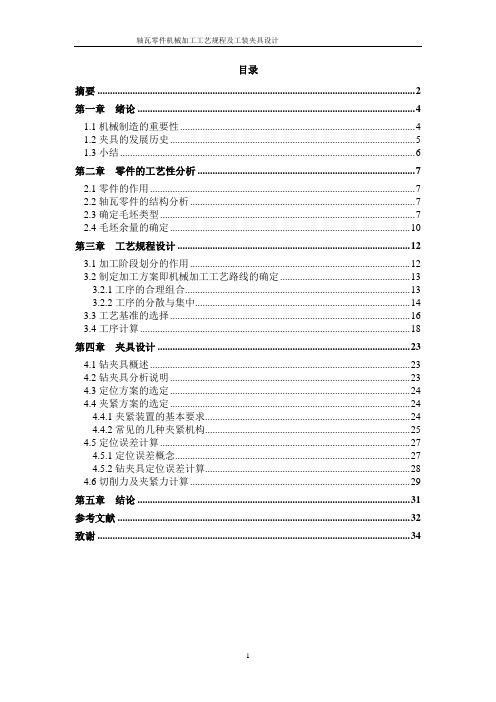

目录摘要 (2)第一章绪论 (4)1.1机械制造的重要性 (4)1.2夹具的发展历史 (5)1.3小结 (6)第二章零件的工艺性分析 (7)2.1零件的作用 (7)2.2轴瓦零件的结构分析 (7)2.3确定毛坯类型 (7)2.4毛坯余量的确定 (10)第三章工艺规程设计 (12)3.1加工阶段划分的作用 (12)3.2制定加工方案即机械加工工艺路线的确定 (13)3.2.1工序的合理组合 (13)3.2.2工序的分散与集中 (14)3.3工艺基准的选择 (16)3.4工序计算 (18)第四章夹具设计 (23)4.1钻夹具概述 (23)4.2钻夹具分析说明 (23)4.3定位方案的选定 (24)4.4夹紧方案的选定 (24)4.4.1夹紧装置的基本要求 (24)4.4.2常见的几种夹紧机构 (25)4.5定位误差计算 (27)4.5.1定位误差概念 (27)4.5.2钻夹具定位误差计算 (28)4.6切削力及夹紧力计算 (29)第五章结论 (31)参考文献 (32)致谢 (34)摘要本次毕业设计的课题是轴瓦零件的机械加工工艺规程及夹具的设计,本次毕业设计的目的主要是通过对轴瓦零件的机械加工工艺性的分析,包括毛坯选材制造方法、零件的工艺性分析、工艺卡片的编制、夹具的设计以及最后的论文撰写;设计方法主要是通过查阅相关书籍、文献,特别是关于机械加工工艺方面的专业书籍,通过分析零件在机器中的位置和共用,结合零件图纸的尺寸精度和技术要求等制定机械加工工艺路线,根据工艺路线选择加工设备、量具、刀具等要素。

本次毕业设计的设计路线主要如下:第一,首先绘制轴瓦的零件图;第二,初步拟定轴瓦的机械加工工艺路线;第三,根据零件图设计三套夹具,三套夹具分别是车端面专用夹具、铣径向剖分面专用夹具和钻孔专用夹具;第四,根据机械加工工艺路线编制机械加工工艺卡;第五,编制说明书一份。

关键词:轴瓦工艺规程工艺卡片夹具AbstractThe topic of this graduation design is the design of the machining process planning and fixture for Axle bush, the purpose of this graduation design is mainly through the analysis on Axle bush machining process of parts, including raw material selection, manufacturing method of parts of the process analysis, process card programming, fixture design and finally the thesis writing; design method is mainly through access to relevant books, literature, especially on the machining process of professional books, through the analysis of the position of parts in the machine and common parts drawings, combined with the size precision and the technical requirements for the machining process route, according to the process route selection of machining equipment, measuring tools the tool, etc..Design of this graduation design mainly as follows: first, the first to draw Axle bush diagram; second, the initial mechanical machining process route Axle bush; third, to design a set of fixture parts of the map, the fixture is a special fixture for milling l Axle bush 14mm wide slot; fourth, according to the machining process route for the preparation of the machining process card; fifth, a compilation of instructions.Keywords: Axle bush specification process card fixture第一章绪论1.1机械制造的重要性机械设计制造及其自动化与机械制造行业的关系可以说是不可分割的,一个国家的制造业的发展主要取决于该国的机械设计制造专业的发展和进步,机械制造的自动化程度直接决定了该国的制造业水平,机械制造的自动化就是指在制造产品时依靠机器来操作的程度,对于当今比较流行的数控技术、人造机器人技术、电器自动化技术等都属于机械制造自动化的范畴,现在国内已经有很大一部分企业都拥有了一定程度的自动化生产设备,这绝对是得力于机械自动化专业的研究成果,为此我们必须将该项技术一直发展下去。

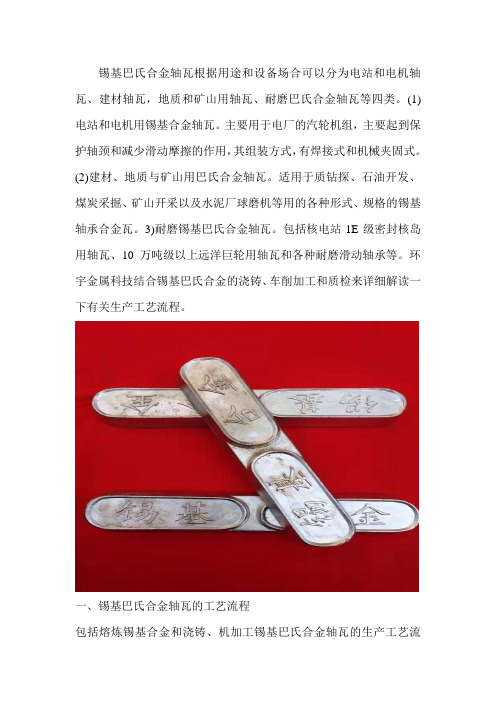

锡基巴氏合金轴瓦的生产工艺流程

锡基巴氏合金轴瓦根据用途和设备场合可以分为电站和电机轴瓦、建材轴瓦,地质和矿山用轴瓦、耐磨巴氏合金轴瓦等四类。

(1)电站和电机用锡基合金轴瓦。

主要用于电厂的汽轮机组,主要起到保护轴颈和减少滑动摩擦的作用,其组装方式,有焊接式和机械夹固式。

(2)建材、地质与矿山用巴氏合金轴瓦。

适用于质钻探、石油开发、煤炭采掘、矿山开采以及水泥厂球磨机等用的各种形式、规格的锡基轴承合金瓦。

3)耐磨锡基巴氏合金轴瓦。

包括核电站1E级密封核岛用轴瓦、10万吨级以上远洋巨轮用轴瓦和各种耐磨滑动轴承等。

环宇金属科技结合锡基巴氏合金的浇铸、车削加工和质检来详细解读一下有关生产工艺流程。

一、锡基巴氏合金轴瓦的工艺流程包括熔炼锡基合金和浇铸、机加工锡基巴氏合金轴瓦的生产工艺流程。

局部巴氏合金轴瓦加工是以小直径(φ0.2~5mm)巴氏合金麻花钻加工过程为例,其原则工艺流程为:锡基巴氏合金搬运→锡基巴氏合金精炼→轴瓦钢壳预先清理→精磨巴氏合金浇铸面→电火花刻模或盖标签→锡基巴氏合金浇铸→轴瓦冷却→锡基巴氏合金轴瓦车削加工→成品检查→包装入库。

二、不过用途锡基合金轴瓦的加工生产流程局部巴氏合金工具加工按生产工艺流程来讲,地质与矿山用巴氏合金轴瓦和耐磨轴瓦差别较大。

(1)电站和电机用锡基合金轴瓦。

以机械夹固式车刀为例。

在巴氏合金轴瓦加工时,其刀片(如合金精密车刀片或涂层车刀片)的加工过程,见巴氏合金磨削与涂层车间设计。

其刀杆的加工过程为:巴氏合金轴瓦钢壳选料→退火→铣基准面及槽→钻孔攻丝→钳修→淬火、回火→半检→发黑→质检→锡基合金轴瓦打木架包装。

其夹紧装置部件包括压板、杠销、钩销和偏心销钉等,一般为外购标准件或委托加工件。

其组装过程为:精密(或涂层)车刀片、刀杆和夹紧装置部件→组装→质检→打印贴标签→轴瓦包装入库。

(2)建材、地质与矿山用巴氏合金轴瓦。

以矿山用巴氏合金轴瓦为例。

其轴瓦柱齿加工过程为:巴氏合金轴瓦预留柱齿毛坯→粗、精磨外圆→倒棱(底部)→质检→精密巴氏合金柱齿。

轴瓦的工艺工装设计

摘要本次课程设计的内容是轴瓦制造工艺设计,轴瓦是磨床中轴承的一部分,而轴承在磨床工作过程中的起着非常重要作用,如承受轴向力和限制轴的摆动或维持安装时调整好的轴线位置。

在轴瓦的制造工艺设计过程中,首先对轴瓦进行工艺分析,如轴瓦的结构及特点、轴瓦毛坯的选择、加工设备的选择、工艺基准的选择、工艺路线的拟定、工艺流程的编制和加工中应该注意的问题,其次是根据工艺分析出轴瓦的机械加工工艺过程,最后是根据工艺分析和轴瓦的机械加工工艺过程绘制对应的加工所需的工艺附图。

本次设计的重点是工艺过程和工序的编制安排,根据设计图纸上的要求合理安排工艺,其中包括加工方法的选择、刀具的选择、加工余量的确定等等。

关键词:轴瓦制造工艺加工设备设计目录摘要1目录2绪论4 1轴瓦的工艺分析51.1轴瓦的结构及特点5 1.1.1轴瓦的结构 5 1.1.2滑动轴承(轴瓦)的主要特点: 61.2轴瓦的作用及分类6 1.2.1 零件的作用 6 1.2.2滑动轴承(轴瓦)的分类71.3常用材料及热处理7 1.3.1轴承材料简介7 1.3.2轴承(轴瓦)材料的分类7 1.3.3设计毛坯材料的选用8 1.3.3热处理92滑动轴承的润滑,装配和刮研9 2.1滑动轴承润滑脂的性能与选用9 2.2滑动轴承(轴瓦)的装配11 2.3滑动轴承的刮研12 3加工中应注意的问题13 3.1加工工件的工艺选择13 3.2滑动轴承(轴瓦)的主要故障143.3滑动轴承结构设计应注意的问题14 4加工设备的选择144.1车床14 4.2 铣床15 4.3 钻床15 5加工工艺的计算155.1毛坯尺寸15 5.2切削用量,加工余量选择计算165.3加工工时的计算与劳动生产率16 5.3.1工时定额16 5.3.2加工时间定额的计算17 5.3.3劳动生产效率的确定17 5.3.4工时的计算19设计小结22致谢23【参考文献】24附录1. 25附录2. 26绪论轴瓦是滑动轴承的重要构件之一,是滑动轴承和轴接触的部分,非常光滑,一般用青铜、减摩合金等耐磨材料制成,也叫“轴衬”,形状为瓦状的半圆柱面,其结构是由一种从钢带为衬底,表面附着一层轴承合金的双金属钢带,这种轴承合金通常有三种;巴氏合金,铝基合金和铜铅合金,此次是为磨床加工的UG CAD 轴瓦,其采用锡基合金材料,用于中等到较高承载能力,表面不需电镀。

轴瓦加工实训报告

一、实训目的通过本次轴瓦加工实训,掌握轴瓦的加工工艺流程,熟悉各种加工设备的使用方法,提高动手操作能力和工艺分析能力,为今后从事机械加工行业打下坚实的基础。

二、实训内容1. 轴瓦加工工艺分析(1)零件图分析:轴瓦是机械设备中重要的零部件,主要用于支撑轴的旋转。

根据零件图,轴瓦的尺寸精度要求较高,表面粗糙度要求Ra0.8,材料为灰铸铁HT200。

(2)毛坯选择:根据轴瓦的形状和尺寸,选择铸铁毛坯,尺寸为Φ100×60mm。

(3)加工方法:轴瓦加工主要包括以下工序:① 铸造:将铸铁毛坯放入模具中,经过高温熔化、凝固、冷却等过程,形成轴瓦毛坯。

② 粗加工:使用立式车床对轴瓦毛坯进行粗加工,去除多余的余量,得到基本形状。

③ 精加工:使用数控车床对轴瓦进行精加工,保证尺寸精度和表面粗糙度。

④ 磨削:使用外圆磨床对轴瓦的外圆和内孔进行磨削,进一步提高尺寸精度和表面质量。

⑤ 平面磨削:使用平面磨床对轴瓦的端面进行磨削,保证端面与轴瓦外圆的同轴度。

⑥ 热处理:对轴瓦进行退火处理,消除内应力,提高材料的韧性和耐磨性。

2. 加工设备(1)铸造设备:用于生产轴瓦毛坯。

(2)立式车床:用于粗加工轴瓦毛坯。

(3)数控车床:用于精加工轴瓦。

(4)外圆磨床:用于磨削轴瓦外圆和内孔。

(5)平面磨床:用于磨削轴瓦端面。

3. 操作步骤(1)准备工作:检查设备状态,调整机床参数,确保加工精度。

(2)装夹:将轴瓦毛坯固定在数控车床上,调整装夹位置,确保加工精度。

(3)加工:根据加工工艺要求,设置加工参数,进行精加工。

(4)磨削:将轴瓦安装在磨床上,进行外圆和内孔的磨削。

(5)磨削平面:将轴瓦安装在平面磨床上,进行端面的磨削。

(6)热处理:将加工好的轴瓦进行退火处理。

(7)检验:检查轴瓦的尺寸精度、表面粗糙度等,确保符合要求。

三、实训总结1. 通过本次实训,掌握了轴瓦的加工工艺流程,熟悉了各种加工设备的使用方法。

2. 提高了动手操作能力和工艺分析能力,为今后从事机械加工行业打下了坚实的基础。

390MW燃汽轮发电机轴瓦制造工艺

()拆 开上 下 爿轴 瓦 测 量 轴瓦 的半径 , 录 其 4 记

数据 。

()上 下 爿轴 瓦装 合后 上 车床 , 据 记 录 的数 5 根 据借 正上 下 爿偏 差 ( 正大 小 爿)精 车内圆 。 借 , ()拆 开上 下 爿轴 瓦 , 人 垫 片后 装 合 。轴 瓦 6 垫 上立 车校 正天地 、 三位 , 然后 上 爿轴 瓦往 下 爿方 向顶 01 . 3~0 1m 具体 根 据下 爿轴瓦 的弧 长来 调整 ) .5 m( ,

刀。

发 电量 燃煤 机 组 的 3 % , 房 占地 面 积 相 当 于 相 3 厂

同发 电量 燃 煤 机 组 的 5 % 。 因此 它 具 有 污 染 少 , 4

资源消耗 少 的特 点 , 有利 于环境保护 。30 W 燃 9M

汽轮 发 电 机 还 具 有 运 行 方 式 灵 活 , 、 速 度 快 , 起 停 适 合调 峰 运行 的优 点 。30 W 燃 汽 轮 发 电 机 的 轴 9M

偏 心 内圆的加 工 。根 据 图纸 上 的说 明 , 下 爿轴瓦 上 偏 心 内圆单独 加 工 。这 样 需用 专 用 车模 加工 , 车模

必须有很高的精度才能保证偏心值 。但是如此高精

一

3 2 一

维普资讯

20 . o4 06 N .

30 W燃汽轮发 电机轴瓦制造工艺 9M

然后 按 图车偏心 内圆。 3 2 测 温孔 加工 .

30 W 燃 汽轮 机 用 轴 瓦球 面直 径 60 m 宽 度 9M 0m 30 m, 8m 3 内孔 为类 似 椭 圆 结 构 。轴 瓦 上 下 爿 内 圆都

巴氏合金瓦离心铸造工艺

巴氏合金瓦离心铸造工艺轴瓦是用铜合金或铸铁铸造后经机加工制成的,为了提高它的耐磨性能,常在轴瓦的内表面浇注一层巴氏合金,浇注后再进行机械加工。

浇注轴瓦的方法一般有离心浇注法和静止浇注法两种。

为了是使巴氏合金能牢固地附着在轴瓦的内表面,就需要有一个正确的浇注工艺。

1、轴瓦浇注工艺巴氏合金轴瓦的浇注工艺过程分为瓦胎的清洗、瓦胎的保护、镀锡、合金熔炼、浇注5个工序。

1.1 瓦胎的清洗对于新瓦瓦胎(即非重新浇注、堆焊及补焊的瓦胎),必须按以下步骤进行清洗。

(1)新瓦瓦胎镀镀锡前必须进行镀锡面的氧化物检查,如发现有氧化痕,必须消除氧化物。

可采用浓度为8-12%的盐酸进行刷洗除锈,酸洗后,再浸入70-80℃的热水中清洗,并检查其浇注轴承瓦胎表面,确认无氧化物痕迹后方可认为合格。

(2)新瓦瓦胎镀锡前,若发现其瓦胎表面有油污或其他污物,可以用丙酮溶液擦洗或用机械加工或用电炉加热等方法去污,确保镀锡表面清洁。

(3)待镀锡的表面在镀锡前应均匀的涂一层氯化锌溶液,防止氧化。

对于需重新浇注的轴瓦,瓦胎清洗处理按如下步骤进行。

(1)去除瓦体旧合金:根据瓦体的大小选择合适的焊枪,用中性焰,均匀的从瓦体背部加热到200℃左右,再用火焰把旧合金直接烤下来。

从背部均匀加热的目的主要是防止瓦体受热变形。

(2)瓦体旧合金基本清除后,待瓦体上的剩余合金凝固前,立即用钢丝轮清除瓦体,直至瓦体待镀锡的表面清洁、发亮为止。

(3)瓦体加热(﹤100℃),将待镀锡表面均匀涂一层饱和氯化锌溶液,防止氧化,涂氯化锌溶液后,应立即镀锡。

1.2瓦胎的保护(1)用石棉泥堵紧轴瓦上的工艺孔,防止镀锡时锡液和浇注时合金液侵入。

(2)不镀锡的表面涂一层均匀的保护剂,保护剂可以采用石墨粉+水+水玻璃,按重量比1:1:1的配方。

1.3镀锡瓦体清洗、保护工作完成后应立即镀锡,镀锡的方法可以采用锡条涂抹法,此法简单易操作,具体镀锡过程如下。

(1)将瓦体在炉内加热或用焊枪从瓦体背部均匀加热到300-350℃(此时需重新浇注的瓦体上的残余合金呈微融状态),用锡条在火焰的烘烤下涂在挂锡的部位,并用毛刷沾氯化锌饱和溶液刷涂锡蹭过的瓦面。

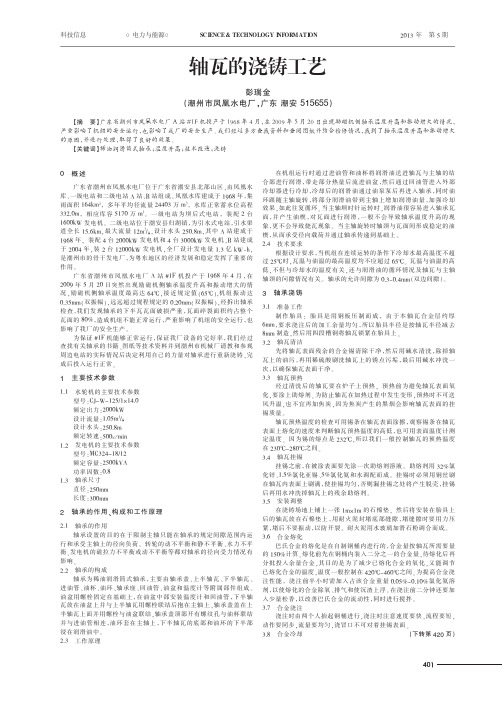

轴瓦的浇铸工艺

在 C2H4 产生的开始阶段,其发生速率取决于 C2H6 的增长速度,因 而其比值逐渐增大,并且出现峰值,之后煤的氧化进入加速氧化阶段, C2H6 的发生速率高于 C2H4 的发生速率,因而又开始下降。 因此,第一 次峰值出现是煤进入激烈氧化阶段的标志。对于唐口煤业这一温度值 为 240℃左右。

现是煤自燃进入加速阶段的标志。 C2H4 的现场应用同样也遇到和 CO 一样的问题,即现场检测到的

C2H4 发生量与煤温之间的关系不明确,但就其临界温度而言则具有很 大的应用价值,如果现场 检 测 到 C2H4,则 表 明 此 时 的 煤 温 已 经 超 过 其 临界值(180℃),这比单用 CO 又准确了一 步 ,同 时 也 可 以 根 据 检 测 到 的 C2H4(浓度的变化趋势,大致估计自然发火在这一温度段的情况。由 于 C2H4 的出现是煤氧化进入加速阶段的标志,因此,在矿井自然发火 预测预报中,密切注意和观察 C2H4 的出现及其浓度的变化,对矿井防 灭火工作具有十分重大的意义。

的 150%计算。熔化前先在钢桶内装入二分之一的合金量,待熔化后再

分批投入余量合金,其目的是为了减少已熔化合金的氧化,又能调节

已熔化合金的温度,温度一般控制在 420℃~460℃之间。 为提高合金浇

注 性 能 , 浇 注 前 半 小 时 需 加 入 占 该 合 金 重 量 0.05%~0.10%氯 化 氨 溶

1.2 发电机的主要技术参数 型 号 :MC324-18/12 额 定 容 量 :2500kVA 功 率 因 数 :0.8

1.3 轴承尺寸 直 径 :250mm 长 度 :300mm

2 轴的目的在于限制主轴只能在轴承的规定间隙范围内运

电机轴瓦资料

• 经验设计:根据轴瓦的尺寸、材料和工况,参考已有经验数据进行设计 • 计算设计:通过力学计算和热力学计算,精确计算轴瓦的尺寸、材料和性能

电机轴瓦的承载能力计算

载荷计算:根据电机的功率、转速和 轴径,计算轴颈所承受的载荷

应力计算:根据轴瓦的 材料和尺寸,计算轴瓦 在载荷作用下的应力分

布

安全系数:考虑设计裕 度和工况波动,确定轴 瓦的安全系数,以保证

靠性

01

仿真设计方法: 应用仿真技术, 模拟轴瓦在实 际工况下的性 能和磨损情况

02

智能化设计方 法:结合人工 智能和大数据 技术,实现轴 瓦设计的智能 化和自动化

03

电机轴瓦制造工艺的进步与智能化

01 精密铸造技术:研究和发展精密铸造技术,提高轴瓦的制造精度和质量 02 表面处理技术:研究和发展新型表面处理技术,提高轴瓦的表面质量和性能 03 智能制造工艺:应用智能制造技术,实现轴瓦制造工艺的自动化和智能化

轴瓦作为电机的重要组成部分,主要承担支撑和润滑作用

• 支撑作用:轴瓦与轴颈之间形成滑动摩擦,保证电机正常运转 • 润滑作用:通过润滑油或润滑脂减少摩擦,降低磨损,延长轴瓦使用寿命

电机轴瓦的分类及特点

滑动轴瓦:轴 瓦与轴颈之间 为滑动摩擦, 结构简单,制 造容易,但摩 擦系数较大,

磨损较快

01

滚动轴瓦:轴 瓦与轴颈之间 为滚动摩擦, 摩擦系数较小, 磨损较慢,但 结构较复杂, 制造难度较大

电06机轴瓦技术的发展趋势与展 望

电机轴瓦材料的研究与应用

新型金属材料:研究新型金属材料, 提高轴瓦的耐磨性和抗腐蚀性

新型非金属材料:研究 新型非金属材料,提高 轴瓦的耐磨性和抗腐蚀

性

复合材料:研究复合材 料在轴瓦中的应用,提 高轴瓦的性能和寿命

镶边型翻边轴瓦制造工艺技术探析

1 概 述

翻 边 轴 瓦 即止 推 轴 瓦 ,止 推 轴 瓦按 其 止 推边

端 面并倒 角 一 削半平 面 一 拉 冲油孑 一 L 车油槽 一 冲缺 口。

与半 圆轴 瓦之 间的连接结构分有整体式翻边 轴瓦 和组合 式翻边 轴 瓦两种 。 整体式翻边轴瓦按 翻边成形工艺分有压力 翻

由 于整 体 式 翻边 轴 瓦在 翻边 成 形 过 程 中 .往 往难 以控 制轴 瓦外 圆表 面 的贴 合 度 及 止 推 边 与 外 圆 的垂 直 度 ,且 因拉 伸 而 产 生 翻 边 材 料 机 械 强 度

圈1 图2

半 圆轴瓦 的落料 、成形 、车端面并倒 角 、拉 削半平 面、冲油孔 、车油槽工艺与普通平轴 瓦相

轴 瓦 .对 镶 边 型 翻边 轴 瓦 镶 嵌 工 艺 的不 断 探 析 、 改进 很有 意义 和价值 。

果铆接 前半 圆轴 瓦弹张量不足 ,会引起铆接后的

止 推 轴 瓦 弹 张量 不 足 甚 至 消 失 ,从 而 影 响 止 推 轴 瓦 的装 机 预 紧度 .反 之 ,如 果 铆 接 前 半 圆轴 瓦 弹

胡条 慧 : 镶边型翻边轴 瓦制造工艺技术探析

镶边型翻 边轴瓦制造工艺技术探析

The S ud ft c ni e o a e a i t y o e h qu 慧

( 杭州轴瓦有限公 司) [ 摘要] 本文介绍 了翻边轴瓦的结构形式 , 简单介绍 了镶边型翻边轴 瓦的工艺流程 , 对镶边型 翻边轴瓦的制造工艺技术进行 了分析探讨并提 出一些关键环节的注意事项以供参考和借鉴。

22 止推 边加工 制造 .

法 铆 接 。一 般取 半 圆轴 瓦 的宽 度 尺寸 L 为止 推轴 瓦 的外 开档尺 寸 。 C 冲缺 口工 序 比较 特别 也 比较 关键 : 口数量 、 缺 和缺 口位置 分 布 、 口形状 大小 、 口深度 。 缺 缺

轴瓦加工

轴瓦加工:厚壁轴瓦可以铸造,为改善摩擦性能,可在轴瓦内表面浇注一层轴承合金(称为轴承衬)。

为使轴承合金和轴瓦贴附得好,常在轴瓦内表面上制出各种形式的榫头、凹沟或螺纹。

薄壁轴瓦可以用双金属板连续轧制等工艺大量生产。

粉末冶金是将粉末状的铁或铜等基本材料与石墨混合,再压制烧结成形。

其孔隙可贮存润滑油,称含油轴承。

轴瓦材料通常较软,内圆柱面不宜用磨削法加工,可以采用镗削、金刚镗削、刮削或研磨法加工。

研磨时不应采用与轴径配研的方法,而应使用特制的、尺寸与轴瓦孔尺寸一样的研棒。

刮削多用于部分瓦轴承,用宽刃机刮。

手工刮削时,刮痕应浅。

内表面形状复杂的轴瓦,应根据具体形状采用特殊的镗削方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大功率低速柴油机轴瓦的制造工艺

申请专利号

专利申请日

公开(公告)号

公开(公告)日

类别

申请(专利权)人

地址

发明(设计)人

摘要

一种大功率低速柴油机轴瓦的制造工艺,属于大型机械设备轴瓦的制造技术领域。

本发明按:毛坯制造→毛坯浇注面处理(喷丸处理和清洗)→搪锡→浇铸巴氏合金→精加工及终检的工艺顺序进行轴瓦制造。

由于本发明方法具有制造简单、产品强度高、质量好、可靠性高、生产成本低等特点,采用本发明工艺制造出的产品具有金相组织均匀、合金层的粘结强度高、能满足大功率低速柴油机轴瓦的工作要求,故采用本发明制造出的轴瓦可以广泛使用在大型重载机械设备中,特别适用于船用大功率低速柴油机上。

主权项

一种大功率低速柴油机轴瓦的制造工艺,其特征在于具体的方法步骤如下:(1)毛坯制造①毛坯铸造及热处理按照轴瓦要求的尺寸和材料备料,并在单臂油压机上分别卷制上、下轴瓦毛坯,再在钳工台上划气割线和铣削线、气割中分面,然后放置在500~550℃的保温炉中,保温2.5~3小时进行热处理,最后在铣床上铣中分面;②毛坯粗加工第(1)-①步完成后,将第(1)-①步制备出的上、下轴瓦毛坯焊接在一起形成圆环形,然后先通

过车床粗车其内、外表面(3、4)及左、右端面(1、2),后通过铣床半精铣两中分面及中分面两边倒角;

③补缩槽加工第(1)-②步完成后,对粗加工后的轴瓦毛坯,先用车床车轴瓦毛坯的左、右端面(1、2),并在两端面的内侧车补缩槽(5),补缩槽(5)的轴向宽度为4~6mm、径向深度为4~6mm;(2)毛坯浇注面的处理①喷丸处理第(1)步完成后,通过喷丸机对第(1)步制造出的轴瓦毛坯的内表面(3)进行喷丸处理,喷丸至其出现明显凹坑为止;②清洗第(2)-①步完成后,对喷丸处理后的轴瓦毛坯,先用工业碱配制成的8-10%NaOH溶液进行洗刷,再用热水冲洗除掉碱质,然后用10%的工业盐酸浸泡3~5分钟,最后用热水冲洗除掉酸质;(3)浇注面搪锡①预热第(2)步完成后,将第(2)-③步清洗后的轴瓦毛坯放置在保温炉中进行预热,预热温度为150~200℃、预热时间为20~40分钟;②搪锡200810069286

2008-01-22

101275606

2008-10-01

F16C 33/14

重庆跃进机械厂

重庆市永川市望城路55号

周荣康、吴智勇、谢久彬、陈永红、张乐、唐倩、徐杰第(3)-①步完成后,将预热后的轴瓦毛坯的浇注面即内表面(3)浸泡在锡锅中,浸泡3~5分钟,对浇注面即内表面(3)进行搪锡,搪上一层薄而均匀的锡层;(4)浇注巴氏合金①浇注巴氏合金第(3)步完成后,将第(3)-②步搪锡后的轴瓦毛坯装夹在离心浇注机上,并将熔化的巴氏合金离心浇注搪锡后的轴瓦毛坯浇注面即内表面(3)上,浇注完成后,先在空气中进行自然冷却50~70秒,然后用自来水冷却120~180秒,再在空气中冷却至室温;

②浇注质量检查第(4)-①步完成后,对第(4)-①步浇注巴氏合金并冷却后的轴瓦毛坯进行浇注质量检查,检查其粘结质量、合金成份、金相、硬度,浇注质量合格的轴瓦毛坯进入下步工序;(5)精加工及检查①轴瓦半精加工第(4)步完成后,对第(4)-②步检查浇注质量合格的工件,再用车床清理基准端端面后,先粗车内孔的浇注合金面及左、右端面(1、2),后半精车内、外表面(3、4)及左、右端面(1、2),再精车外表面(4),然后在磨床上磨外表面(4),最后用铣床铣开焊在一起的上、下轴瓦;②轴瓦精加工第(5)-①步完成后,对第(5)-①步半精加工后的轴瓦,先用铣床铣中分面、油槽、定位半圆槽、倒角、缺口,后用磨床磨中分面,然后通过负荷检查余面值,最后在镗床上精镗内孔和内表面两边的减簿量,并去除锐边毛刺及锈迹;③终检第(5)-②步完成后,对第(5)-②步精加工的轴瓦进行终检,先进行着色探伤检查,再进行电镀前检查,然后电镀锡。

最后检验轴瓦厚度、合金层厚度、开口度尺寸。