乙酸乙酯反应器设计

年产10万吨乙酸乙酯毕业设计说明书

年产10万吨乙酸乙酯生产工艺设计1 绪论1.1 乙酸乙酯的物化性及用途1.1.1 乙酸乙酯的物理性质乙酸乙酯(C2H8O4),又称醋酸乙酯,英文缩写EA,它是一种具有果香味的无色透明液体,流动性比较大,而且易挥发,能溶于有机溶剂和水中,但当遇到碱性溶液时,不只是溶解,水解成乙酸和乙醇,溶液显酸性。

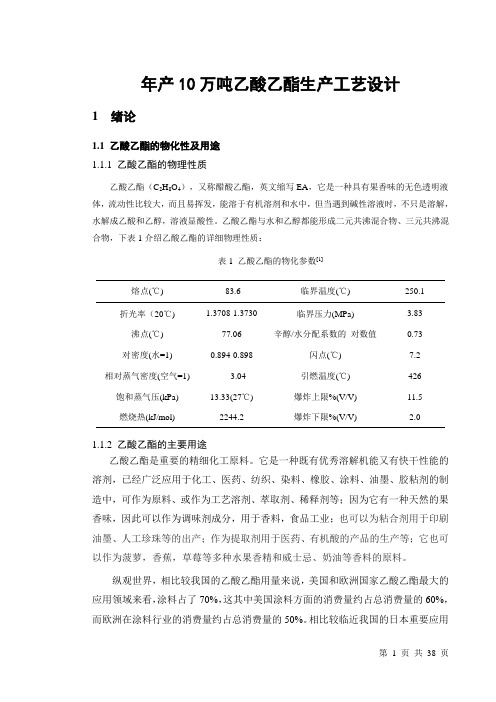

乙酸乙酯与水和乙醇都能形成二元共沸混合物、三元共沸混合物,下表1介绍乙酸乙酯的详细物理性质:表1 乙酸乙酯的物化参数[1]熔点(℃) -83.6 临界温度(℃) 250.1 折光率(20℃) 1.3708-1.3730 临界压力(MPa) 3.83 沸点(℃) 77.06 辛醇/水分配系数的对数值0.73 对密度(水=1) 0.894-0.898 闪点(℃) 7.2 相对蒸气密度(空气=1) 3.04 引燃温度(℃) 426 饱和蒸气压(kPa) 13.33(27℃) 爆炸上限%(V/V) 11.5燃烧热(kJ/mol) 2244.2 爆炸下限%(V/V) 2.01.1.2 乙酸乙酯的主要用途乙酸乙酯是重要的精细化工原料。

它是一种既有优秀溶解机能又有快干性能的溶剂,已经广泛应用于化工、医药、纺织、染料、橡胶、涂料、油墨、胶粘剂的制造中,可作为原料、或作为工艺溶剂、萃取剂、稀释剂等;因为它有一种天然的果香味,因此可以作为调味剂成分,用于香料,食品工业;也可以为粘合剂用于印刷油墨、人工珍珠等的出产;作为提取剂用于医药、有机酸的产品的生产等;它也可以作为菠萝,香蕉,草莓等多种水果香精和威士忌、奶油等香料的原料。

纵观世界,相比较我国的乙酸乙酯用量来说,美国和欧洲国家乙酸乙酯最大的应用领域来看,涂料占了70%,这其中美国涂料方面的消费量约占总消费量的60%,而欧洲在涂料行业的消费量约占总消费量的50%。

相比较临近我国的日本重要应用在涂料,油墨两方面,分别约占总消费量的40%和30%。

我国主要应用于涂料,粘合剂和制药等领域[3]。

年产3万吨乙酸乙酯_毕业设计说明书

1 绪论1。

1 乙酸乙酯概述1。

1。

1 乙酸乙酯的简介乙酸乙酯(EA),又名醋酸乙酯,英文名称:Ethyl acetate.分子式为:C2H8O4。

它是一种无色透明具有流动性并且是易挥发的可燃性液体[1],呈强烈清凉菠萝香气和葡萄酒香味。

乙酸乙酯能很好的溶于乙醇、氯仿、乙醚、甘油、丙二醇、和大多数非挥发性油等有机溶剂中,稍溶于水(25℃时,1mL乙酸乙酯可溶于10mL水中),而且在碱性溶液中易水解成乙酸和乙醇。

水分能使其缓慢分解而呈酸性。

乙酸乙酯与水和乙醇皆能形成二元共沸混合物,与水形成的共沸混合物沸点为70.4℃,其中含水量为6。

1%(质量分数)。

与乙醇形成的共沸混合物的沸点为71.8℃。

还与7.8%的水和9.0%的乙醇形成三元共沸混合物,其沸点为70。

2℃。

下表为乙酸乙酯的一些物化参数。

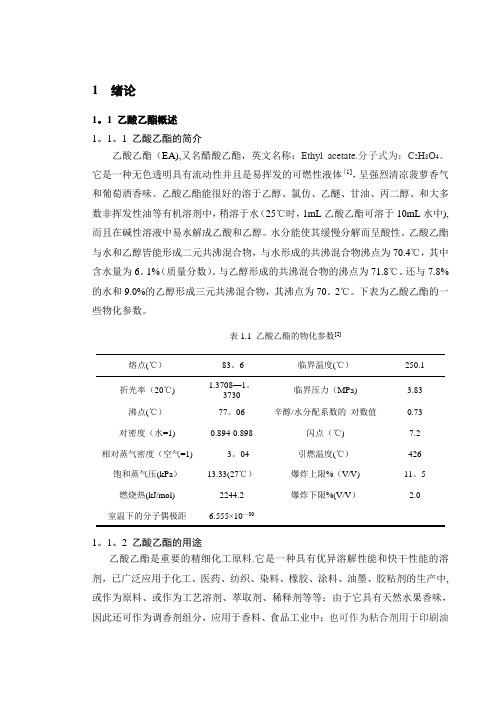

表1.1 乙酸乙酯的物化参数[2]熔点(℃)-83。

6 临界温度(℃)250.1折光率(20℃) 1.3708—1。

3730临界压力(MPa) 3.83沸点(℃)77。

06 辛醇/水分配系数的对数值0.73 对密度(水=1) 0.894-0.898 闪点(℃) 7.2 相对蒸气密度(空气=1) 3。

04 引燃温度(℃)426 饱和蒸气压(kPa)13.33(27℃)爆炸上限%(V/V) 11。

5燃烧热(kJ/mol) 2244.2 爆炸下限%(V/V) 2.0 室温下的分子偶极距 6.555×10—301。

1。

2 乙酸乙酯的用途乙酸乙酯是重要的精细化工原料.它是一种具有优异溶解性能和快干性能的溶剂,已广泛应用于化工、医药、纺织、染料、橡胶、涂料、油墨、胶粘剂的生产中,或作为原料、或作为工艺溶剂、萃取剂、稀释剂等等;由于它具有天然水果香味,因此还可作为调香剂组分,应用于香料、食品工业中;也可作为粘合剂用于印刷油墨、人造珍珠等的生产;作为提取剂用于医药、有机酸的产品的生产等;此外还可用作生产菠萝、香蕉、草莓等水果香精和威士忌、奶油等香料的原料。

年产30万吨乙酸乙酯的工艺设计

乙酸乙酯(ethyl acetate,简称EA)是一种常用的有机化工原料,广泛用于溶剂、涂料、胶粘剂、香精等行业中。

本文将为您介绍年产30万吨乙酸乙酯的工艺设计。

1.原料准备本工艺设计中所需原料包括乙酸、乙醇和催化剂等。

乙酸和乙醇的纯度应达到工业级标准,催化剂选择的是硫酸。

原料的准备包括弃水、脱硫等处理。

2.乙酸乙酯的制备反应乙酸乙酯的制备反应是乙酸和乙醇发生酯化反应生成乙酸乙酯。

反应的条件包括温度、压力和催化剂的选择。

在本工艺设计中,酯化反应采用连续流程进行。

首先,将经处理的乙酸和乙醇以一定的摩尔比例混合后进入反应器。

根据经验,酯化反应的摩尔比一般为2:1、然后,在适当的温度下(一般为50-60℃)加入适量的硫酸催化剂,促进反应的进行。

反应器中的乙酸乙酯生成后,通过蒸汽加热或外部加热方式升温。

随着温度的升高,乙酸乙酯以气态形式蒸发出反应器。

3.乙酸乙酯的分离净化乙酸乙酯的分离净化主要包括提纯和脱色两个过程。

提纯过程中,需将乙酸乙酯的气态产物进入一个冷凝器进行冷凝,将其转化为液态,然后通过过滤去除其中的悬浮物。

脱色过程中,将提纯后的液态乙酸乙酯通过活性炭等脱色剂进行脱色,以提高乙酸乙酯的纯度。

脱色后的乙酸乙酯经过过滤,得到清澈的乙酸乙酯产物。

4.乙酸乙酯的回收利用在乙酸乙酯制备反应过程中,有部分乙酸乙酯会以气体的形式带出反应器,在分离净化过程中被捕集并回收利用。

在回收过程中,将乙酸乙酯的气态产物与乙酸乙酯的液态产物进行冷凝,将其转化为液态,然后通过分离装置进行分离,将回收的乙酸乙酯重新加入到反应器中。

5.产品质量控制在乙酸乙酯的制备过程中,需要对产品质量进行严密的控制。

主要的质量指标包括乙酸乙酯的纯度、含水量和酸度等。

为了确保产品质量,需要定期对反应器和分离净化设备进行清洗和维护,以避免杂质的积累影响产品质量。

以上就是年产30万吨乙酸乙酯的工艺设计。

通过合理的反应控制和分离净化过程,可以高效地制备乙酸乙酯产品,并确保产品质量。

间歇式反应釜设计说明书

反应工程课程设计反应釜设计任务书一、设计题目:5×103T/Y乙酸乙酯反应釜设计1、用间歇反应器进行乙酸和乙醇的酯化反应,年生产量为5000吨,2、反应式为()()()()3253252CH COOH A C H OH B CH COOC H R H O S +=+3、原料中反应组分的质量比为:::1:2:1.35A B S =4、反应液的密度为31020/kg m ,并假设在反应过程中不变 5、每批装料、卸料及清洗等辅助操作时间为1小时678二、摘要摘要:本选题为年产量为5×103T 的间歇釜式反应器的设计。

通过物料衡算、热量衡算,反应器体积为319.77m 、换热量为62.8710KJ 。

设备设计结果表明,反应器的特征尺寸为高2973.3mm ,直径3000mm ,还对塔体等进行了辅助设备设计,换热则是通过夹套与内冷管共同作用完成。

搅拌器的形式为圆盘桨式搅拌器,搅拌轴直径80mm ,搅拌轴长度3601mm 。

在此基础上绘制了设备条件图。

本设计为间歇釜式反应器的工业设计提供较为详尽的数据与图纸。

关键字:间歇釜式反应器; 物料衡算; 热量衡算; 壁厚设计;Abstract: The batch reactor for five million T a year is to be designed. Through the material, heat balance reactor volume, heat transfer. Equipment design results show that the characteristic dimensions for high reactor is 2973.3 mm, diameter is 3000mm, height is 3180mm , the auxiliary equipment also is to be designed , heat is finished through the clip with the common cold tube inside. The mixer for disk paddle type mixer, stirring shaft diameter and length of stirring shaft is 3601mm , diameter is 80mm. Based on the condition of equipment drawing. This design for batch reactor industrial design provides a detailed data and drawings. Key words : batch reactor, Material, Heat balance, Thick wall design,目录第一章反应釜物料衡算 (1)1.1 反应釜反应时间、反应体积的确定 (1)第二章反应釜公称直径、公称压力的确定 (2)2.1 反应釜公称直径的确定 (2)2.2 反应釜PN的确定 (2)第三章反应釜体设计 (3)3.1 反应釜筒体壁厚的确定 (3)3.1.1 设计参数的确定 (3)3.2 筒体壁厚设计 (4)3.3 釜体封头设计 (4)3.3.1 封头的选型 (4)3.3.2 封头壁厚设计 (4)3.3 筒体长度H设计 (5)3.4 反应釜的压力校核 (6)3.4.1 釜体的水压试验 (6)3.4.2 液压试验的强度校核 (6)3.5 釜体的气压试验 (7)3.5.1 气压试验压力的确定 (7)第四章反应釜夹套的设计 (8)4.1 夹套公称直径、公称压力的确定 (8)4.1.1 夹套DN的确定 (8)4.1.2 夹套PN的确定 (8)4.2 夹套筒体的设计 (8)4.2.1 夹套筒体壁厚的设计 (8)4.2.2 夹套筒体长度H的确定 (8)4.3 夹套封头的设计 (9)4.3.1 封头的选型 (9)4.3.2 椭圆型封头结构尺寸的确定 (9)4.4 夹套的液压试验 (9)4.4.1 液压试验压力的确定 (9)4.4.2 液压试验的强度校核 (10)第五章外压壁厚的设计 (10)5.1 圆筒的临界压力计算 (10)5.2 外压封头壁厚设计 (11)第六章热量衡算 (11)6.1 热量衡算基本数据 (11)6.2 原料带入的热量Q1的计算 (12)6.3 反应热的计算 (13)6.4 夹套给热量的计算 (14)6.5 内冷管移热量的计算 (14)第七章反应釜附件的选型及尺寸设计 (15)7.1 釜体法兰连接结构的设计 (15)7.2 密封面形式的选型 (15)7.3 工艺接管的设计 (15)7.3.1 原料液进口管 (15)7.3.2 物料出口管 (16)7.3.3 催化剂进口设计 (16)7.3.4 温度计接口 (16)7.3.5 视镜 (17)第八章搅拌装置设计 (17)8.1 凸缘法兰选择 (17)8.2 临界转速的计算 (17)8.3 搅拌装置的选型与尺寸设计 (19)8.3.1 搅拌轴直径的初步计算 (19)8.3.2 搅拌轴临界转速校核计算 (20)8.4 搅拌轴的结构及尺寸设计 (20)8.4.1 搅拌轴长度的设计 (20)8.4.2 搅拌桨的尺寸设计 (21)第九章支座 (21)结论 (21)设计结果一览表 (22)参考文献 (23)第一章 反应釜物料衡算1.1 反应釜反应时间、反应体积的确定原料处理量0Q ,根据乙酸乙酯的产量,每小时的一算用量为:500020.77/Kmol h=原料1BO SO AO AO c c b c c K ⎛⎫=-++ ⎪⎝⎭11c K =-得反应时间[1]212 1Af Af XAAO A Ab X adXtk c a bX cX++ ==++⎰10.23.908a=()10.217.591 5.153.908 3.908 2.92b⎛⎫=-++=-⎪⨯⎝⎭110.65752.92c=-=查到反应釜的2800DN mm=2.2 反应釜PN的确定[2]由lg s Bp A t C =-+得一下数据在100℃下,各物质的饱和蒸汽压为下列图表()()()()3253252CH COOH A C H OH B CH COOC H R H O S +=+3.1.1 设计参数的确定设计压力p :()1.05~1.1W p P =,取1.1 1.10.350.385W p P Mpa ==⨯= 液体静压忽略不计 计算压力c p :0.385c L p p p P Mpa=+==设计温度t :110t =℃焊缝系数Φ:1φ=(双面对接焊,100%无损探伤)[3]许用应力[]t σ:根据材料001910Cr Ni ,设计温度为110℃,该材料的[]118tMpaσ=[4]钢板负偏差1C :10.6C mm=腐蚀裕量2C :22C mm=(双面腐蚀)3.2 筒体壁厚设计C n S 制造较难,中、低压小设备不宜采用;蝶形封头的深度可通过过渡半径加以调节,但由于蝶形封头母线曲率不连续,存在局部应力,故受力不如椭圆形封头;保准椭圆形封头制造比较简单,受力状况比蝶形封头好,故该反应釜采用椭圆形封头。

乙酸乙酯反应器设计

乙酸乙酯反应器设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN青海大学《化工过程设备设计Ⅱ》设计说明书设计题目:年产×103t乙酸乙酯反应器设计班级:2013级化工2班姓名:邬天贵学号:30前言乙酸乙酯,又称醋酸乙酯,分子式C4H8O2。

它是一种无色透明易挥发的可燃性液体,呈强烈清凉菠萝香气和葡萄酒香味。

乙酸乙酯能很好的溶于乙醇、氯仿、乙醚、甘油、丙二醇和大多数非挥发性油等有机溶剂中,稍溶于水,25℃时,1ml乙酸乙酯可溶于10ml 水中,而且在碱性溶液中易分解成乙酸和乙醇。

水能使其缓慢分解而呈酸性。

乙酸乙酯与水和乙醇都能形成二元共沸混合物,与水形成的共沸物沸点为℃,其中含水量为%(质量分数)。

与乙醇形成的共沸物沸点为℃。

还与%的水和%的乙醇形成三元共沸物,其沸点为℃。

乙酸乙酯应用最广泛的脂肪酸酯之一,具有优良的溶解性能,是一种较好的工业溶剂,已经被广泛应用于醋酸纤维、乙基纤维、氯化橡胶、乙醛纤维树脂、合成橡胶等的生产,也可用于生产复印机用液体硝基纤维墨水,在纺织工业中用作清洗剂,在食品工业中用作特殊改性酒精的香味萃取剂,在香料工业中是最重要的香味添加剂,可作为调香剂的组分,乙酸乙酯也可用作黏合剂的溶剂,油漆的稀释剂以及作为制造药物、染料等的原料。

目前,国内外市场需求不断增加。

在人类不断注重环保的今天,在涂料油墨生产中采用高档溶剂是大势所趋。

作为高档溶剂,乙酸乙酯在国内外的应用在持续稳定的增长,在建筑、汽车等行业的迅速发展,也会带动对乙酸乙酯类溶剂的需求。

工业生产技术目前全球乙酸乙酯工业生产方法主要有醋酸酯化法、乙醛缩合法、乙醇脱氢法和乙烯加成法等。

传统的醋酸酯化法工艺在国外被逐步淘汰,而大规模生产装置主要采用后三种方法,其中新建装置多采用乙烯加成法。

本设计采用醋酸酯化法。

醋酸酯化法在硫酸催化剂作用下,醋酸和乙醇直接酯化生成乙酸乙酯。

该工艺方法技术成熟,投资少,操作简单,但缺点是生产成本高、硫酸对设备腐蚀性强、副反应多、产品处理困难、环境污染严重。

乙酸乙酯反应器设计说明书(河南城建)

乙酸乙酯反应器设计说明书专业:化学工程与工艺姓名:xxx学号:*******指导教师:***化学与材料工程学院2014年5月主要符号一览表V——反应釜的体积t——反应时间c——反应物A的起始浓度Af——反应器的填充系数D——反应釜的内径iH——反应器筒体的高度P——操作压力P c——设计压力φ——取焊缝系数[σ]t——钢板的许用应力C1——钢板的负偏差C2——钢板的腐蚀裕量S——筒壁的计算厚度S——筒壁的设计厚度dS——筒壁的名义厚度nH——反应器夹套筒体的高度jv——封头的体积P——水压试验压力TD——夹套的内径j目 录绪论 ..................................................................................................... 错误!未定义书签。

第1章 设计方案 ....................................................................................................................... 3 第二章 物料计算及方案选择 (3)2.1间歇进料的计算 ................................................................................................................. 3 2.2连续性进料的计算 ............................................................................................................. 4 2.3方案选择 ............................................................................................................................. 6 第3章 热量核算 .. (7)3.1热量衡算总式 (7)3.2每摩尔各种物值在不同条件下的,p mc 值 (8)3.3各种气象物质的参数如下表 ............................................................................................. 9 3.4每摩尔物质在100℃下的焓值 .......................................................................................... 9 3.5总能量衡算 ....................................................................................................................... 10 3.6换热设计 ........................................................................................................................... 11 第4章 反应釜釜体设计 (15)4.1反应器的直径和高度 ....................................................................................................... 15 4.2筒体壁厚的设计 ............................................................................................................... 16 4.3釜体封头厚 ....................................................................................................................... 16 第5章 反应釜夹套的设计 .. (18)5.1夹套DN 、PN 的确定 ...................................................................................................... 18 5.2夹套筒体的壁厚 ............................................................................................................... 18 5.3夹套筒体的高度 ............................................................................................................... 19 5.4夹套的封头 ....................................................................................................................... 19 5.5传热面积校核 ................................................................................................................... 19 第6章 反应釜釜体及夹套的压力试验 (20)6.1釜体的水压试验 ............................................................................................................... 20 6.2夹套的液压试验 ............................................................................................................... 21 第7章 搅拌器的选型 . (22)7.1搅拌桨的尺寸及安装位置 ............................................................................................... 22 7.2搅拌功率的计算 ............................................................................................................... 22 7.3搅拌轴的的初步计算 ....................................................................................................... 21 7.4夹套式反应釜附属装置的确定 ....................................................................................... 21 总结 24 致谢 25 参考书目 26绪论反应工程课程设计是《化工设备机械基础》和《反应工程》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试反应釜机械设计。

乙酸乙酯制备实验的改进设计

乙酸乙酯制备实验的改进设计

摘要

以乙醇与乙酸钠反应制备乙酸乙酯被广泛用于各种工业制备合成中,

但乙酸乙酯的物化性质和合成手段不同,影响着其制备的实验设计。

因此,本文就乙酸乙酯制备实验的改进设计进行了讨论。

首先,本文详细分析了

乙酸乙酯的物化性质,诱导出实验设计的要点,包括:使用更大的反应容器,运用恒温水浴应变调恒,运用自动搅拌制备,采用混合溶剂降低反应

温度,增加反应物浓度以降低反应时间,使用催化剂,采用自制的反应器,改变乙酸钠的质量比,运用分子筛等改进措施。

最后,本文运用平板法,

对上述改进措施进行了评价,得出最佳改进方案:使用更大的反应容器,

运用恒温水浴应变调恒,运用自动搅拌制备,采用混合溶剂,增加反应物

浓度,使用催化剂,改变乙酸钠的质量比,运用分子筛等改进措施。

关键词:乙酸乙酯,改进措施,实验设计,反应容器

1.引言

乙酸乙酯是乙醇和乙酸钠反应合成的有机化合物,乙酸乙酯是一种重

要的有机化合物,它的性质决定了它在医药,农药及香料等领域的广泛应用。

乙酸乙酯反应器设计.

乙酸乙酯反应器设计.乙酸乙酯(ethyl acetate)是一种广泛应用于化学、医药、塑料、香料和溶剂等领域的有机化合物。

乙酸乙酯的生产过程是通过将乙酸和乙醇加热反应得到。

本文将介绍乙酸乙酯反应器的设计,包括工艺流程、反应器类型、反应条件和反应器尺寸等。

1. 工艺流程乙酸乙酯的生产工艺一般采用酯化反应,即将乙酸和乙醇在反应器内加热反应。

反应得到的产物为乙酸乙酯和水。

下图展示了乙酸乙酯的生产工艺流程。

2. 反应器类型针对乙酸乙酯的生产要求,反应器应选择高效、可控、稳定的反应器。

常见的反应器类型包括:① 塔式反应器:采用连续生产方式,反应器内有不同的分层板,可以控制反应速率和产物质量。

③ 固定床反应器:适用于反应速率较慢的酯化反应,其中反应物固定在反应器内某一位置,反应产物从另一端流出。

3. 反应条件酯化反应是一个放热反应,需要在加反应物的同时控制温度。

反应器的温度应在65-85℃之间,反应物在反应器内的停留时间一般为2-3小时。

反应物的摩尔比例为1:1,反应剂浓度一般为10-15 mol/L。

另外,为了促进反应的进行,反应器内应操作低压条件,一般为1.1-1.5 MPa。

反应器的尺寸应根据生产量和反应条件来确定。

反应器的体积一般为1-3 m3,高宽比应在2:1-4:1范围内。

同时,应选择合适的搅拌器和换热器,以保证反应物的均匀混合和温度控制。

5. 总结本文介绍了乙酸乙酯的生产过程和反应器设计,包括工艺流程、反应器类型、反应条件和反应器尺寸等。

希望对相关领域的从业人员和科研工作者提供参考和指导。

乙酸乙酯的反应器设计流程

乙酸乙酯的反应器设计流程乙酸乙酯(ethyl acetate)是一种广泛应用的溶剂,常用于溶解和稀释脂肪酸、树脂、涂料和油墨等物质。

设计乙酸乙酯反应器的流程可以分为以下几个步骤:1.反应动力学研究:首先,需要对乙酸和乙醇的酯化反应进行动力学研究。

通过实验方法,确定反应的速率方程和反应活化能等参数。

这些参数对反应器设计和操作条件的选择具有重要影响。

2.确定反应器类型:根据实验研究和工程需求,选择适合乙酸乙酯酯化反应的反应器类型。

常见的反应器类型包括连续流动反应器、批量反应器和固定床反应器等。

不同类型的反应器有其特点和适用范围,需要根据具体情况进行选择。

3.确定反应器尺寸和操作条件:根据反应动力学研究结果和生产需求,确定乙酸乙酯反应器的尺寸和操作条件。

这包括反应器的体积、温度、压力、反应物的摩尔比、催化剂的用量等参数。

在确定这些参数时,需要综合考虑反应速率、热力学和传质等方面的因素。

4.设计反应器结构:根据反应器类型和尺寸确定的参数,设计反应器的结构。

这包括反应器的壳体和内部元件的形状、大小和布置等。

对于连续流动反应器,还需要设计反应物的进入和产物的排出方式,以及催化剂的固定和循环利用等。

5.安全性分析和操作条件选择:在设计乙酸乙酯反应器时,需要进行安全性分析,确定合适的操作条件。

这包括选择适当的温度和压力、确保反应器的密封性、避免反应器过热、避免副反应的发生等。

同时,还需要考虑废气处理、溢流和防火等安全设施。

6.反应器的制造和安装:根据反应器设计的结果,进行反应器的制造和组装。

这包括选择合适的材料、进行焊接和连接、安装传感器和控制系统等。

在制造过程中,需要严格按照工艺要求和设计图纸进行操作,确保反应器的质量和性能。

7.反应器的运行和维护:完成反应器的制造和安装后,进行反应器的运行和维护。

这包括进行反应试验、调整操作条件、监测反应过程、及时处理故障和维修等。

同时,还需要进行定期的维护和检修,确保反应器的正常运行和延长使用寿命。

年产5011t乙酸乙酯反应器的设计方案

年产5011t乙酸乙酯反应器的设计方案第一章前言1.1乙酸乙酯的理化性质醋酸乙酯ethyl acetate 简写 EA。

又名乙酸乙酯,简称乙酯,分子式CH3COOC2H5,分子量88.1,无色透明液体,具有挥发性,有水果香味。

熔点-83.6℃沸点 7.06℃,相对密度 0.902(20℃),蒸汽压(20℃)9.7kPa,气化热366.5J/g,比热容1.92J/(g. ℃),爆炸极限2.13~11.4%(体积)。

能与氯仿、醇、丙酮及醚等混溶,微溶于水。

纯净的乙酸乙酯是无色透明具有刺激性气味的液体,是一种用途广泛的精细化工产品,具有优异的溶解性、快干性,用途广泛,是一种非常重要的有机化工原料和极好的工业溶剂,被广泛用于醋酸纤维、乙基纤维、氯化橡胶、乙烯树脂、乙酸纤维树酯、合成橡胶、涂料及油漆等的生产过程中。

其主要用途有:作为工业溶剂,用于涂料、粘合剂、乙基纤维素、人造革、油毡着色剂、人造纤维等产品中;作为粘合剂,用于印刷油墨、人造珍珠的生产;作为提取剂,用于医药、有机酸等产品的生产;作为香料原料,用于菠萝、香蕉、草莓等水果香精和威士忌、奶油等香料的主要原料。

我们所说的陈酒很好喝,就是因为酒中含有乙酸乙酯。

乙酸乙酯具有果香味。

因为酒中含有少量乙酸,和乙醇进行反应生成乙酸乙酯。

因为这是个可逆反应,所以要具有长时间,才会积累导致陈酒香气的乙酸乙酯。

危险特性:易燃,其蒸气与空气可形成爆炸性混合物。

遇明火、高热能引起燃烧爆炸。

与氧化剂接触会猛烈反应。

在火场中,受热的容器有爆炸危险。

其蒸气比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃[7]。

表1.1乙酸乙酯的物化参数[1]熔点(℃) -83.6 临界温度(℃) 250.1折光率(20℃) 1.3708-1.3730 临界压力(MPa) 3.83 沸点(℃) 77.06 辛醇/水分配系数的对数值0.73对密度(水=1) 0.894-0.898 闪点(℃) 7.2相对蒸气密度(空气=1) 3.04 引燃温度(℃) 426 饱和蒸气压(kPa) 13.33(27℃) 爆炸上限%(V/V) 11.5燃烧热(kJ/mol) 2244.2 爆炸下限%(V/V) 2.0 室温下的分子偶极距 6.555×10-30燃烧(分解)产物:一氧化碳、二氧化碳。

乙酸乙酯的反应器设计流程

乙酸乙酯的反应器设计流程乙酸乙酯是一种常用的有机溶剂,广泛应用于化学、医药、涂料、塑料和胶粘剂等领域。

反应器是乙酸乙酯生产过程中至关重要的设备,其设计流程一般包括以下几个关键步骤:1.反应动力学研究:首先需要进行乙酸乙酯的反应动力学研究,包括反应速率常数、反应级数、反应活化能等参数的测定。

这些数据可以通过实验方法或者理论计算得到,为后续的反应器设计提供基础。

2.反应器类型选择:乙酸乙酯的生产可以采用多种不同类型的反应器,如批式反应器、连续流动反应器或者循环流化床反应器等。

选择合适的反应器类型需要考虑反应物料的性质、反应条件、生产规模以及经济效益等因素。

3.反应器尺寸计算:根据反应物料的物理性质和反应动力学参数,可以利用反应器设计公式和计算方法来确定反应器的尺寸。

这些参数包括反应床体积、反应温度、反应压力和反应时间等。

4.反应器热效应计算:乙酸乙酯的生产过程中常伴随着放热反应,为了确保反应器的安全运行,需要进行反应器热效应的计算。

这个计算包括反应释放的热量、反应器的冷却方式和冷却能力等,以确保反应器能够良好地控制温度。

5.反应器流体力学分析:反应器设计中还需要进行流体力学分析,包括物料的流速、流动状态和流体分布等,以保证反应物料在反应器内的均匀分布和良好的混合。

这需要结合实验和数值模拟方法,通过流体力学的基本原理来进行分析和优化。

6.材料选择和耐腐蚀设计:由于乙酸乙酯是一种具有腐蚀性的有机物,反应器的材料选择和耐腐蚀设计是非常关键的。

一般情况下,采用不锈钢、玻璃钢、陶瓷和特殊的耐腐蚀合金等材料,同时可以采用内衬或外涂覆保护层的方式来提高材料的耐腐蚀性能。

7.反应器控制系统设计:反应器的控制系统是保证反应过程稳定运行和产品质量的关键。

这包括温度、压力、流量和物料配比等参数的控制和调节,可以采用自动化仪表和控制系统来实现。

8.安全性分析和评价:在设计过程中,还需要进行反应器的安全性分析和评价,包括压力容器设计标准的遵循、事故预防措施的设计和应急处理方案的制定等,以确保反应器的安全可靠运行。

乙酸乙酯合成及提纯流程模拟

目录乙酸乙酯合成及提纯流程模拟 (1)一、设计任务与要求 (3)1.1设计任务 (3)1.2设计目标 (3)二、设计思路及流程设计 (4)三、工艺及操作条件 (5)3.1设置单位制和输出报告 (5)3.2输入组分 (5)3.3物性方法选择 (6)3.4物流输入 (6)3.5 Block输入 (7)四、模拟运算结果 (13)五、灵敏性分析 (17)5.1T3塔的再沸器压力对乙酸乙酯浓度影响 (17)5.2T3塔的回流比对乙酸乙酯浓度影响 (18)5.3T2塔的摩尔回流比对乙酸乙酯浓度影响 (20)5.2 T1塔的摩尔回流比对乙酸乙酯浓度影响 (21)六、确定工艺参数 (23)一、设计任务与要求乙酸乙酯制备及分离(1)进口物料:压力2atm温度120 °C流量:乙酸和乙醇各200kmol/h,其他组分分别为5kmol/h(2)乙酸乙酯纯度达到99%以上1.2设计目标(1)工艺流程的选择和论证分析(2)全流程模拟(3)流程优化(4)能量集成和优化(至少有一种)(5)动态分析(选作)由学号确定进料中含有甲烷、正丁烷、正戊烷、甲醇、乙醇、乙酸,来制备乙酸乙酯并提纯。

查得各组分的沸点如下:表1.1各组分沸点二、设计思路及流程设计在本次分离任务中乙酸和乙醇为反应物,所含的杂质为甲烷,正丁烷、正戊烷、甲醇,由于甲醇对反应影响较大,故先采用一个塔将其分离出去。

根据其他烷炷的沸点比甲醇低,可以一同除去。

然后直接进行反应。

反应生成的产物中,包括乙酸、乙醇、乙酸乙酯和水,其中乙醇与乙酸乙酯较难分离,故先除去乙酸,再除去乙醇,最后通过倾析出去水。

整个工艺流程由五个部分组成:脱杂质塔(T1),反应器(R),脱乙酸塔(T2), 脱乙醇塔(T3),冷凝器(COOL),倾析器(DEC)o流程图如下:图24异丙苯制备及分离工艺流程图三、工艺及操作条件3.1设置单位制和输出报告完成流程后单击NEXT 键,进入如下界面,点击setup 文件夹,输入名称以及选择单位制为米制。

釜式反应器设计说明书123

一概述醋酸乙酯生产工艺的现状和特点醋酸乙酯分子式C4H8O2,又名:乙酸乙酯,英文名称:acetic ester;ethyl acetate,简称EA。

醋酸乙酯是醋酸工业重要的下游产品,也是一种重要的绿色有机溶剂,溶解能力及快干性能均属上乘,主要用做涂料(油漆和瓷漆)、油墨和粘合剂配方中的活性溶剂,也可用做制药和有机化学合成的工艺溶剂。

EA可用于制造乙酰胺、乙酰醋酸酯、甲基庚烯酮等,并在香料、油漆、医药、火胶棉、硝化纤维、人造革、染料等行业中广泛应用,还可用作萃取剂和脱水剂,亦可用于食品工业。

还可用于硝酸纤维、乙基纤维、氯化橡胶和乙烯树脂、乙酸纤维素脂、纤维素乙酸丁酯和合成橡胶等的生产过程;也可用于复印机的液体硝基纤维墨水。

在纺织工业中用作清洗剂;在食品工业中作为特殊改性酒精的香味萃取剂;在香料工业中是重要的香料添加剂,可作为调香剂的组份。

同时醋酸乙酯本身也是制造染料、香料和药物的原料。

在高级油墨、油漆及制鞋用胶生产过程中,对醋酸乙酯的质量要求较高。

当前全球醋酸乙酯的市场状况是:欧美等发达国家醋酸乙酯的市场发展比较成熟,产量和消费量的增长都比较缓慢,亚洲尤其是中国成为醋酸乙酯生产和消费增长最为快速的国家和地区。

由于中国国内快速发展的市场,尤其是建筑、汽车等行业的强劲发展,推动国内醋酸乙酯的需求,但是同时,醋酸乙酯生产能力的增长也非常快速,市场未来发展充满了机遇与挑战。

醋酸乙酯消费持续增长的主要原因是它取代了污染空气环境的用于表面涂层和油墨配方的甲乙酮和甲基异丁基酮。

醋酸乙酯作为优良溶剂,正逐步替代一些低档溶剂,发展潜力较大。

受消费拉动,20世纪90年代以来,我国醋酸乙酯生产发展迅速。

“八五”期间,产量年均增长率为%;1995-2000年,年均增长率达到%;2000-2002年,年均增长率高达%。

目前我国有醋酸乙酯生产企业30多家,年产能力为万吨。

其中,万吨级以上规模的企业有14家,年产能力为47万吨。

乙酸乙酯生产工艺设计

乙酸乙酯生产工艺设计乙酸乙酯是一种常用的有机溶剂,广泛用于涂料、涂胶、染料、清漆、胶水、香水等行业。

下面是一种乙酸乙酯的生产工艺设计。

1. 原料准备:乙酸乙酯的主要原料是乙酸和乙醇。

乙酸可以通过氧化乙烯得到,乙醇可以通过粮食、蔗糖、淀粉等生物质原料发酵得到。

确保原料的纯度和储存条件。

2. 反应装置:乙酸乙酯的生产通常采用催化剂反应。

常见的反应装置是固定床催化剂反应器。

反应器选用不锈钢材料,具备耐腐蚀性。

反应器内设置催化剂床层,以提高催化剂的利用效率。

3. 生产工艺步骤:(1) 预热:将乙醇和乙酸分别在换热器中预热至适宜的反应温度。

预热温度一般在70-90摄氏度之间。

(2) 合流:将预热后的乙醇和乙酸经过泵送,以适当的比例合流到反应器中。

(3) 催化反应:在反应器内,乙醇和乙酸与催化剂发生酯化反应,生成乙酸乙酯。

反应温度一般在100-130摄氏度之间,压力为常压或略高于常压。

(4) 分离和精馏:将反应器中的混合物进一步分离,并通过精馏塔进行精馏,获得纯净的乙酸乙酯。

4. 催化剂选择:乙酸乙酯的合成反应通常采用硫酸锌作为催化剂,其具有高效、稳定、选择性好的特点。

5. 安全措施:乙酸乙酯属于易燃品,生产时应采取必要的安全措施,如喷淋系统、防火设备、通风设施等,确保生产过程的安全性。

上述乙酸乙酯的生产工艺设计仅供参考,具体的生产工艺还需要根据实际情况进行调整和优化。

在实际生产中,还需注意原料的纯度、储存条件、反应温度、压力和催化剂的选择等因素,以确保生产的乙酸乙酯质量和产量达到预期要求。

乙酸乙酯的反应器设计流程修订稿

乙酸乙酯的反应器设计流程修订稿乙酸乙酯是一种常用的有机溶剂,广泛应用于化工、制药、涂料等领域。

其合成过程涉及到乙酸和乙醇的酯化反应,反应器的设计流程对于合成乙酸乙酯的产率和质量具有重要影响。

以下是乙酸乙酯反应器设计流程的修订稿。

1、确定反应机理和反应条件:2、选择反应器类型:乙酸乙酯的合成反应常用的反应器类型包括批式反应器、连续流动反应器和固定床反应器等。

各种反应器类型有其特点和适用范围,选择合适的反应器类型要考虑到反应物质的性质、反应条件、产品纯度要求以及工业生产的经济性等因素。

3、计算反应容器尺寸:根据反应物质的物理性质、反应速率以及反应热的传递等参数,计算反应容器的尺寸和体积。

反应容器的尺寸要考虑到反应物料的混合和传质过程,以及可能产生的气体或液体相分离现象等。

对于连续流动反应器,还需要计算流速和流量。

4、考虑反应热的处理:5、确定反应控制策略:根据乙酸乙酯合成反应的特点,选择合适的反应控制策略。

常用的控制策略包括温度控制、浓度控制和流量控制等。

对于批式反应器,可以通过控制加热和冷却速率,控制反应温度的升降速度;对于连续流动反应器,可以通过控制反应物料的流速和流量,以及反应温度的控制来实现反应的控制。

6、安全设计:7、优化设计:在反应器设计的基础上,对生产过程进行优化,降低能耗和原料消耗。

可以通过改变反应条件、催化剂的选择和优化反应器的结构等方式来提高合成效率。

总之,乙酸乙酯的反应器设计流程涵盖了反应条件确定、反应器类型选择、反应容器尺寸计算、反应热的处理、反应控制策略确定、安全设计以及优化设计等环节。

通过合理设计和控制,可以提高乙酸乙酯的合成效率和产品质量。

乙酸乙酯实验报告

率,(10)式也成立。本实验既可采用电导率仪,也可采用电导仪。

3 实验操作

实验用品

计算机及接口一套(或其他电导数据记录设备);DDS-11A 型电导率仪一

台;恒温槽一套;混合反应器 3 个;电导管 2 个;20ml 移液管 2 支;10ml 移液

管 2 支;移液管 1 支;100ml 容量瓶 1 个;洗耳球一个。

(7)

本实验使用电导法测量皂化反应进程中电导率随时间的变化。设?0、?t 和??

分别代表时间为 0、t 和∞(反应完毕)时溶液的电导率,则在稀溶液中有:

?0=A1c0

??=A2c0 ?t=A1(c0-x)+A2x

式中 A1 和 A2 是与温度、溶剂和电解质的性质有关的比例常数,由上面的三

式可得

x=

[1]

延长,反应的可逆性对总反应的影响逐渐变得明显。有的研究者认为,皂化反

应中还存在盐效应,即某些中性盐的存在会降低其速率系数,因此,皂化反应实验

的时间以半小时为宜,至多不能超过 40min。 (5)数据处理方法比较

电导法测定乙酸乙酯皂化反应速率系数是一种较为通用的方法,但数据处理方

法有很多种。除按照上面的方法计算外,还可以对其进行整理变换,得到下式:

相关文档:

• • • • • • • • • •

更多相关文档请访问:

?0-?t?0-??

-c0

(8)

将(8)式代入(7)式得:

k2=

1?0-?t

t?c0?t-??

(9)

整理上式得到

?t=-k2c0(?t-??)t+?0

(10)

以?t 对(?t-??)t 作图可得一直线,直线的斜率为-k2c0,由此可以得到反应速

乙酸乙酯反应器设计

乙酸乙酯反应器设计

一、乙酸乙酯反应器的原理

化学反应器是一种重要的化工装置,用于进行各种反应,其中乙酸乙酯反应器是一种用于乙酸乙酯制备的反应器。

它主要由反应釜、分配换热器、浓缩器、静压罐、泵和控制系统等组成。

乙酸乙酯的合成反应步骤如下:在乙酸乙酯反应器中,乙醇和乙酸首先在反应釜中混合搅拌,然后加入一定量的还原剂,比如硫酸钠等,使反应达到必要的中性或弱酸性。

有机碱也可以作为催化剂加入,比如三乙胺等。

随后,混合液从静压罐输入到反应釜,在反应釜内受热搅拌,搅拌器的转速确保反应物的充分混合。

此外,当反应釜内的温度达到设定值时,反应釜底部排出的排气或者蒸汽会被分配换热器进行冷却,冷却后的液体从反应釜底部流出,进入浓缩器,在浓缩器内,乙酸乙酯溶剂从液体中蒸离出来,形成乙酸乙酯液体。

最后,由泵将乙酸乙酯液体输送至储罐中,控制系统用来完成全部反应过程的控制。

二、乙酸乙酯反应器的设计

1、反应釜的选择

反应釜是乙酸乙酯反应器的核心部分,因此选择一个合适的反应釜是设计乙酸乙酯反应器的关键。

年产30万吨乙酸乙酯的工艺设计

年产30万吨乙酸乙酯的工艺设计摘要乙酸乙酯是重要的精细化工原料。

它是一种具有优异溶解性能和快干性能的溶剂,已广泛应用于生产中。

目前,乙酸乙酯的工业生产方法已趋于成熟,而乙醛缩合法因其具有原料来源广泛、绿色、环保等优点在众多生产方法中脱颖而出最具发展前景。

本设计采用乙醛缩合法,对工艺中的主要设备进行物料与能量衡算,并对乙酸乙酯的精馏塔、反应器进行了设计选型。

根据设计要求对设备进行选型。

就脱乙醇塔而言,塔体压力为常压,回流比取3,操作条件:X D=99%、X W=0.01。

计算出塔板数为46块,塔高22.4m。

对塔体的主要尺寸设计:精馏段:算得堰长为0.72m,出口堰高为0.045m,堰宽为0.106m,降液管底隙高度为0.028m;提馏段:算得堰长为1.2,出口堰高为0.049m,堰宽为0.176m,降液管底隙高度为0.027m。

对于反应器选择连续型搅拌反应釜:算得筒体高度4.8m,筒体和封头直径3m,内筒筒体厚度为10mm。

设计中,首先根据工艺操作的要求和特点,参照相关工艺的资料,绘制工艺流程图,然后根据工艺计算结构设计的最终数据画出主要设备图。

设计满足安全生产要求,而且经济合理。

关键词:乙酸乙酯,乙醛缩合法,物料衡算,精馏塔,工艺流程图PRODUCTION DESIGN WITH AN ANNUALOUTPUT OF 300 THOUSANDS TONS OFETHYL ACETATEABSTRACTEthyl acetate is an important fine chemical raw material. It is a kind of excellent solubility and fast-drying solvent, has been widely used in production. At present, the industrial production of ethyl acetate have been more and more mature, and the condensation of acetaldehyde because of its wide raw material sources, green, environmental protection and other advantages stand out from many production methods in the most development prospect.The condensation of acetaldehyde had been used in the design, material and energy balance calculation of the main process equipment, and distillation tower, reactor for ethyl acetate were design selection. According to the design requirements, we selected the suitable equipment. As far as alcohol tower, the tower body was at atmospheric pressure, reflux ratio was 3, the operating conditions: X D=99%, X W=0.01. We could calculate that the plate number was 46, the height of the tower was 22.4m. The main dimensions design of tower body: rectifying section: the length of the weir was 0.72m, the outlet height of the weir was 0.045m, the width was 0.106m, the down comer height of the bottom clearance was 0.028m; stripping section: the length of weir was 1.2mr, the outlet height of the weir was 0.049m, the width was 0.176m, the down comer height of the bottom clearance was 0.027m. The reactor was selected continuous stirred tank reactor: the height of cylinder was 4.8m by calculation, the diameter of cylinder and head was 3m, the thickness of the inner cylinder was 10mm. In the design, according to the process requirements and characteristics, reference to the related process data, wecould draw a process flow diagram, then according to the process of structure design and calculation of the final data to draw the main equipment. The design satisfied the requirement of safe production, and reasonable in economy.KEY WORDS: ethyl acetate, acetaldehyde, material balance, distillation, process flow diagram符号说明符号意义单位A 传热面积m2弓形降液管面积m2Af塔截面积m2ATC 气体负荷系数m/s定压比热容kJ/(kg·℃) CPD 精馏塔直径md阀孔直径m 0E 液流收缩系数全塔效率ETe雾沫夹带量kg液/kg气vF 原料液流量kmol/hH 塔高m塔底空间高度mHBH塔顶空间高度m D降液管内清液层高度mHd进料板处高度mHF干板阻力m液柱hc板上充气液层阻力m液柱hl气相通过浮阀塔板的压降m液柱hph w出口堰高mh o w堰上液层高度mK0传热系数W/(m2·℃) L 精馏塔液相流量kmol/hl w堰长mM A A物质的分子量N 实际塔板数块P 操作压力KPaΔP p单层塔板压降Pat 物料温度℃t∆平均温度差℃mu 速度m/s V 精馏塔气相流量kmol/h W d弓形降液管宽度m Ws 破沫区宽度mx馏出液中易挥发组分摩尔分数dx原料液中易挥发组分摩尔分数fx釜残液中易挥发组分摩尔分数Wα相对挥发度θ液体在降液管中停留时间sρL液相密度kg/m3ρv气相密度kg/m3t 孔心距mμl粘度Pa s⋅目录摘要 (I)前言 (9)第1章工艺流程的确定 (16)§1.1 本课题设计的内容和要求 (16)§1.1.1 设计要求 (16)§1.1.2 具体设计内容 (16)§1.2 设计方案的确定 (16)§1.2.1 设计原理 (17)§1.2.2 工艺流程 (18)第2章物料衡算 (20)§2.1 数据采集 (20)§2.1.1 全流程的工艺数据 (20)§2.1.2 催化剂的配方 (20)§2.1.3 操作条件 (20)§2.1.4 原料和产品的控制指标 (21)§2.2 一步缩合反应釜的物料衡算 (22)§2.3 二步缩合反应釜的物料衡算 (23)§2.4 单效蒸发器的物料衡算 (24)§2.5 脱乙醛塔的物料衡算 (26)§2.6 脱乙醇塔的物料衡算 (27)§2.7 脱重组分塔物料衡算 (28)第3章热量衡算 (30)§3.1 基本数据 (30)§3.2 一步缩合反应釜的热量衡算 (31)§3.3 二步缩合釜热量衡算 (32)§3.4 单效蒸发器的热量衡算 (32)§3.5 冷凝器的热量衡算 (34)§3.6 脱乙醛塔的热量衡算 (35)§3.6.1 再沸器的热负荷 (35)§3.6.2 冷凝器的冷凝量 (36)§3.7 脱乙醇塔的热量衡算 (36)§3.7.1 再沸器的热负荷 (36)§3.7.2 冷凝器的冷凝量 (37)§3.8 脱重组分精馏塔的热量衡算 (37)§3.8.1 再沸器的热负荷 (37)§3.8.2 冷凝器的冷凝量 (38)第4章设备选型及车间布置经济核算 (39)§4.1 缩合釜的设计 (39)§4.1.1 缩合釜体的设计 (39)§4.1.2 搅拌装置的设计 (41)§4.2 单效蒸发器的设计与选型 (42)§4.2.1 蒸发器的选择理由 (42)§4.2.2 蒸发器计算与设计 (42)§4.3 脱乙醛塔的设计与计算 (44)§4.3.1 基础数据 (45)§4.3.2 塔径的确定 (48)§4.3.3 塔板结构设计 (49)§4.3.4 塔板布置 (51)§4.3.5 流体力学验算 (52)§4.3.6 塔高的确定 (54)§4.4 脱乙醇塔的设计 (55)§4.4.1 基础数据 (55)§4.4.2 塔径的确定 (59)§4.4.3 塔板结构设计 (60)§4.4.4 塔板布置 (61)§4.4.5 流体力学验算 (63)§4.4.6 塔高的确定 (65)§4.5 脱重组分塔的选型与计算 (66)§4.5.1 相关计算 (66)§4.5.2 塔体结构 (67)§4.6 辅助设备的选型 (68)§4.6.1 泵的选型 (68)§4.6.2 再沸器的选型 (68)§4.6.3 冷凝器选型 (69)§4.6.4 工艺设备一览表 (69)§4.7 车间布置的基本原则和要求 (70)§4.7.1 车间布置的基本原则 (70)§4.7.2 车间布置的要求 (71)§4.8 本设计的生产车间布置 (74)§4.9 建设项目投资 (74)§4.9.1固定资产投资估算 (75)§4.9.2 建设期贷款利息 (75)§4.9.3 流动资金估算 (75)§4.10 生产成本估算 (76)§4.10.1 直接材料费 (76)§4.10.2 生产人员工资及福利 (76)§4.10.3 制造费用 (76)§4.11 经济效益 (77)§4.12 投资回收年限 (78)§4.13 核算总结 (78)第5章总结 (79)§5.1 乙酸乙酯的生产流程 (79)§5.2 生产设备设计 (79)参考文献 (80)致谢 (82)附录 (83)外文资料译文及原文 (84)前言乙酸乙酯(EA),又名醋酸乙酯,英文名称:Ethyl acetate。

乙酸乙酯反应器设计

乙酸乙酯反应器设计一、引言乙酸乙酯是一种重要的有机化工原料,广泛应用于涂料、塑料、胶水等行业。

其生产过程中需要进行酯化反应,而反应器的设计对于反应的效率和质量有着至关重要的影响。

因此,本文将围绕乙酸乙酯反应器设计展开讨论。

二、反应原理乙酸乙酯的生产主要是通过乙酸与乙醇进行酯化反应得到。

反应式如下:CH3COOH + C2H5OH → CH3COOC2H5 + H2O该反应为可逆平衡反应,在常温下达到平衡需要较长时间。

因此,在实际生产中需要选择合适的催化剂以及控制温度、压力等条件来促进反应。

三、影响因素1. 温度:温度是影响反应速率和平衡位置的重要因素。

一般来说,提高温度可以加快反应速率,但同时也会使得平衡位置向右移动,生成更多的产物。

但是过高的温度也会导致副反应增多,从而降低产物纯度。

2. 压力:压力同样会影响反应速率和平衡位置。

一般来说,提高压力可以促进反应,但是过高的压力也会导致产物的纯度下降。

3. 催化剂:催化剂可以提高反应速率和选择性,常用的催化剂有酸性固体酸、离子液体等。

4. 搅拌方式:搅拌方式对于反应器内部流动和传质有着重要的影响。

合适的搅拌方式可以促进反应物之间的混合,从而提高反应速率和产物纯度。

四、反应器类型1. 批式反应器:批式反应器是最简单、最常见的一种反应器类型。

其优点是操作简单、成本低廉,但是由于需要进行多次操作,生产效率较低。

2. 连续流动式反应器:连续流动式反应器可以实现连续生产,具有较高的生产效率。

但是由于需要对流体进行连续加热或冷却,设备成本较高。

3. 微型反应器:微型反应器具有体积小、传质快、温度控制精度高等优点。

但由于其生产能力较小,一般用于实验室规模的生产。

五、反应器设计1. 反应器容积:反应器容积需要根据生产需求和反应物的摩尔比例来确定。

一般来说,为了保证反应的充分进行,反应器容积应该略大于理论计算值。

2. 反应器结构:反应器结构需要考虑到反应物的混合、传质和热传导等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

青海大学《化工过程设备设计Ⅱ》设计说明书设计题目:年产2.76×103t乙酸乙酯反应器设计班级:2013级化工2班******学号:**********前言乙酸乙酯,又称醋酸乙酯,分子式C4H8O2。

它是一种无色透明易挥发的可燃性液体,呈强烈清凉菠萝香气和葡萄酒香味。

乙酸乙酯能很好的溶于乙醇、氯仿、乙醚、甘油、丙二醇和大多数非挥发性油等有机溶剂中,稍溶于水,25℃时,1ml乙酸乙酯可溶于10ml水中,而且在碱性溶液中易分解成乙酸和乙醇。

水能使其缓慢分解而呈酸性。

乙酸乙酯与水和乙醇都能形成二元共沸混合物,与水形成的共沸物沸点为70.4℃,其中含水量为6.1%(质量分数)。

与乙醇形成的共沸物沸点为71.8℃。

还与7.8%的水和9.0%的乙醇形成三元共沸物,其沸点为70.2℃。

乙酸乙酯应用最广泛的脂肪酸酯之一,具有优良的溶解性能,是一种较好的工业溶剂,已经被广泛应用于醋酸纤维、乙基纤维、氯化橡胶、乙醛纤维树脂、合成橡胶等的生产,也可用于生产复印机用液体硝基纤维墨水,在纺织工业中用作清洗剂,在食品工业中用作特殊改性酒精的香味萃取剂,在香料工业中是最重要的香味添加剂,可作为调香剂的组分,乙酸乙酯也可用作黏合剂的溶剂,油漆的稀释剂以及作为制造药物、染料等的原料。

目前,国内外市场需求不断增加。

在人类不断注重环保的今天,在涂料油墨生产中采用高档溶剂是大势所趋。

作为高档溶剂,乙酸乙酯在国内外的应用在持续稳定的增长,在建筑、汽车等行业的迅速发展,也会带动对乙酸乙酯类溶剂的需求。

工业生产技术目前全球乙酸乙酯工业生产方法主要有醋酸酯化法、乙醛缩合法、乙醇脱氢法和乙烯加成法等。

传统的醋酸酯化法工艺在国外被逐步淘汰,而大规模生产装置主要采用后三种方法,其中新建装置多采用乙烯加成法。

本设计采用醋酸酯化法。

醋酸酯化法在硫酸催化剂作用下,醋酸和乙醇直接酯化生成乙酸乙酯。

该工艺方法技术成熟,投资少,操作简单,但缺点是生产成本高、硫酸对设备腐蚀性强、副反应多、产品处理困难、环境污染严重。

目前我国大多数企业仍采用醋酸酯化法生产乙酸乙酯。

目录一、工艺设计 (1)1.1原料液的处理量 (1)1.2原料液的起始浓度 (1)1.3反应时间与反应体积 (1)二、物料衡算 (2)三、热量衡算 (3)3.1标准反应热 (3)3.2热量衡算 (3)3.3换热计算 (5)四、反应釜釜体设计 (5)4.1反应器的直径与高度 (5)4.2筒体的壁厚 (7)4.3反应釜封头厚度 (8)五、反应釜夹套设计 (8)5.1夹套DN、PN的确定 (8)5.2夹套筒体的壁厚 (9)5.3夹套筒体的高度 (10)5.4夹套的封头 (10)5.5换热面积校核 (10)六、反应釜釜体及夹套压力试验 (10)6.1釜体的水压试验 (11)6.2夹套的液压试验 (11)七、搅拌器 (12)7.1搅拌桨的尺寸与安装位置 (13)7.2搅拌功率的计算 (14)7.3搅拌轴直径设计 (15)八、反应釜附件的选型与尺寸设计 (17)8.1原料液进料管 (17)8.2人孔与手孔 (17)8.3支座 (17)8.4传动装置 (17)8.5机架 (18)九、设计结果一览表 (18)十、设计心得.......................................................20 参考文献. (21)一、工艺设计1.1原料液的处理量根据乙酸乙酯的产量可计算出每小时乙酸用量为Q=2.76×103×10388×7200×0.386 =11.285kmol/h由于原料液的组分质量比为1:2:1.35所以单位时间处理量为Q 0=11.285×60×4.351020=2.888m 3/h 1.2原料液的起始浓度C A0=11.2852.888 =3.908mol/L有质量比可得乙醇和水的起始浓度C B0=3.908×60×246=10.195mol/LC S0=3.908×60×1.3518=17.586mol/L 1.3反应时间与反应体积将速率方程转换成转化率的函数C A =C A0(1-X A ) C B =C B0-C A0X A C R =C A0X A C S =C S0+C A0X AR A =k 1(a+bX A +cX A 2)C A02=k 1[K -1K X A 2-(1+C A0C B0 +C S0C A0K )X A +C B0C A0 ]C A02 由上式可得a=C B0C A0=2.609 b=-(1+C A0C B0 +C S0C A0K )=-5.15 c=K -1K =0.658所以:∆=2b 2-4ac =4.434则:t=1k 1C A0 X 0dX A a+bX A +cX A 2 =143.8min所以:V R =Q 0(t+t 0)=2.888×(143.8+50)60=9.328m 3 实际体积V t =V R f =9.3280.6 =15.547m 3 (对于沸腾或鼓泡的液体物料,f可取0.4~0.6 《化学反应工程》)二、物料衡算乙酸每小时进料量为11.285kmol/h ,根据乙酸的转化率和反应物的初始质量比计算出各物料的进料和出料量。

进料:乙醇:Q 0=11.285×60×246=29.439kmol/h 乙酸乙酯:Q 0=0kmol/h水:Q 0=11.285×60×1.3518=50.783kmol/h 出料:乙酸:Q=11.285-11.285×0.386=6.929kmol/h乙醇:Q=29.439-11.285×0.386=25.083kmol/h乙酸乙酯:Q=11.285×0.386=4.356kmol/h水:Q=50.783+11.285×0.386=55.139kmol/h列表如下:三、热量衡算3.1标准反应热以第一基准为计算基准反应方程式:CH 3COOH+C 2H 5OH →CH 3COOC 2H 5+H 2O∆H=n∆H r 0μ +∑输出n i H i -∑输入n i H i各物质的∆H f 0及∆H V (蒸发焓)查得如下:(由《化工工艺设计手册》第四版上册查得)乙酸:∆H f0=-487.0KJ/mol乙醇:∆H f0=-277.6KJ/mol ∆H V=39.33KJ/mol乙酸乙酯:∆H f0=-463.3KJ/mol ∆H V=32.24KJ/mol水:∆H f0=-285.9KJ/mol ∆H V=40.63KJ/mol∆H r0=∑输出μi∆H f0-∑输入μi∆H f0=-(463.3+285.9)+(487.0+277.6)=15.4KJ/mol3.2热量衡算从《化工工艺设计手册》第四版上册查出各组分在各温度段的C P值,经拟合呈线性关系,所以可用内插法求得各物质在反应温度段下的平均C P值。

拟合结果如下:乙酸:y=0.1015X+131.25 k2=0.9961得C P=137.803J/(mol·k)乙醇:y液=0.4845X+98.9 k2=0.9942得C P液=124.678J/(mol·k)y气=0.1558X+61.593 k2=0.9998得C P气=75.390J/(mol·k)乙酸乙酯:y液=0.225X+164.8 k2=0.9681得C P液=177.038J/(mol·k)y气=0.272X+104.12 k2=0.9995得C P气=128.028J/(mol·k)水:y=0.0002X2-0.0136X+75.453 k2=0.9968得C P=75.672J/(mol·k)因为进料温度为25℃,所以∑输入n i H i=0,将上述C P值带入计算各组分输出焓值。

乙酸:∆H1=n⎰10025Cp液dt=7.161×104KJ/h乙醇:∆H2=n[⎰7825pC液dt+∆H V+⎰10078p C气dt]=1.194×106KJ/h乙酸乙酯:∆H3=n[⎰7725pC液dt+∆H V+⎰10077p C气dt]=1.934×105KJ/h 水:∆H4=n(⎰10025Cp液dt+∆H V)=2.553×106KJ/h∑输出n i H i=4.012×106KJ/h∆H总=4.356×15.4×103+4.012×106-0=4.079×106KJ/h∆H总>0,所以外界应向系统提供能量。

3.3换热计算换热采用夹套加热,设夹套内的过热水蒸气由130℃降到110℃。

温差为20℃,忽略热损失,则计算水蒸气的用量如下:水蒸气的比热容C P0:C p0=a+(b×10-2)T+(c×10-5)T2+(d×10-9)T3其中a=7.7,b=0.0459,c=0.252,d=-0.859 (由《化工计算》查得)T1=130℃,T2=110℃,T=T1+T22=120℃计算得C p0=7.7+0.180+0.389-0.052=8.217cal/(mol·k)由Q=m0C p0(T1-T2)得m 0=Q C p0(T 1-T 2) =4.079×106×188.217×4.184×20 =1.068×105kg/h 四、反应釜釜体设计4.1反应器的直径和高度在已知搅拌器的操作容积后,首先要选择罐体适宜的高径比(H/D i )以确定罐体的直径和高度。

选择罐体高径比主要考虑以下两方面因素:1、高径比对搅拌功率的影响:在转速不变的情况下,PαD i 3,其中搅拌功率P 随釜体直径D i 的增大,而增加很多,减小高径比只能无畏的消耗一些搅拌功率。

因此一般情况下,高径比应选择大一些。

2、高径比对传热的影响:当容积一定时,H/D i 越大,越有利于传热。

高径比的确定通常采用经验值假设高径比H D i=1.3 先忽略罐底容积 V t ≈π4 D i 2H≈π4 D i 3H D i15.547=π4 D i 3×1.3D i =2.48m取标准D i =2.5m=2500mm标准椭球形封头设计参数由《化工制图》查得筒体的高度H=(V -v)4D i 2π =2.711m=2710mm釜体高径比的复核 H D i =H+h D i =2710+402500 =1.1所以,该设计满足要求。