物料需求计划MRP_Excel

物料需求计划mrp

100

002 4-抽 屉 文 件 柜

60

60 120

60

007 桌 子

150

150

90

产品结构清单

(Bill of Material,BOM)

BOM是产品结构的明细单,表示产品是 如何组成的。

– 所需零部件数目 – 制造提前期

3-抽屉文件柜的产品结构

3-抽屉文件柜

级别 0

铁皮外壳组装 (1)

1周

库存的精确性

1. 保持整齐有序的仓库 2. 控制进入仓库的通道 3. 建立和执行有效的库

存的取货制度 4. 保证及时和准确的仓

库进货的记录 5. 对物质库存定期进行点数 6. 及时纠正库存差错 (使用

循环点数的方法)

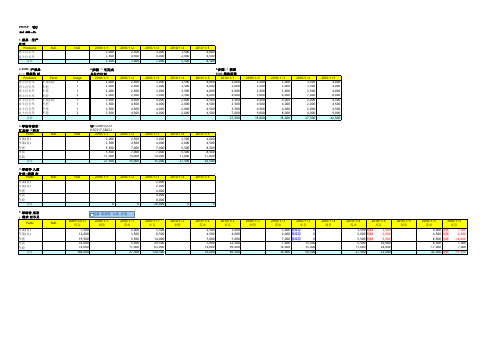

订制批量: LT: 总需求量 已在途的订货 计划库存 净需求量 计划应收到的订货 计划应发出的订货

制造资源计划

Manufacturing Resource Planning (MRP II)

MRP的延伸 对经营一个企业的所有资源进行计划 MRP II 的不同形式:

– Service Requirements Planning (SRP) – Business Requirements Planning (BRP) – Distribution Requirements Planning (DRP)

MRP 输出表

PD

1 2 3 4 5 6 7 8 9 10

项目 – 物品名称或编号

LLC – low-level-code; 项目在产品结构中出现的最 低层编码

MRP 输出表的组成

批量(Lot size) – 可多次重复发出的订货数量

提前期 (lead time,LT)

物料需求计划(MRP)的基本计算模型

物料需求计划(MRP)的基本计算模型物料需求计划(MRP)的制定需要三个关键信息:MPS、BOM、库存记录。

MPS是指主生产计划,BOM是指物料清单。

在MRP的制定过程中,库存记录的计算方法构成了MRP 的基本计算模型。

所以,我们主要介绍一下MRP中的库存记录形式、以及如何计算和使用MRP的库存记录。

MRP中的库存记录又称为MRP表格。

MRP表格在很多方面都与MPS记录表格类似。

它所包括的内容有:计划因子、粗需求量、预计入库量、现有库存量、计划订货入库量和计划发出订货量等。

它与MPS类似,将未来的需求分成一个个时间段来表示,这种时间段的单位通常是周,但有时也用日或月来表示。

为了便于理解,下面结合一个例子来说明MRP表格的计算过程。

某办公家具公司,其两种主要产品(即企业要出厂的最终产品)是办公用椅A和B,其需求大致稳定:产品A每周需30个,产品B每周需20个。

这两种产品都需要用到一种支架部件C。

因此,对C的平均需求量是每周50个。

A和B的装配期是1周。

下图1是办公椅A和B的主生产计划表格以及部件C的库存记录表格(尚未完成)。

这种表格没有标准格式,该例所用的是一种常见格式。

如上图示,在这种格式中,左上方通常要标出产品名称及其性质(如上图中,表明C是支架部件),右上方表示计划因子,通常包括三项:生产批量、生产周期和安全库存量。

在本例中,C的批量是230个,生产周期为2周,安全库存量为50个。

这些计划因子的量都需要预先选定。

当这些值发生变化以后,管理人员必须及时更新库存记录。

下面首先来看库存记录的内容和确定方法。

一、库存记录要素及其计算1、粗需求量。

上例中未来8周的粗需求量如图1所示。

其需求量是根据C的最终产品A和B的主生产计划所决定的,但有时候需要加上一些作为配件(更换件)使用的量。

对C的需求之所以比MPS中A、B的时间提前1周,是因为MPS中所表示的各周的量实际上是指当周应该完成的量。

但由于生产或装配是需要一个周期的,因此该生产指令的发出必须给出这部分时间的提前量。

基于excel的ERP运算

学号:X X 大学实验报告实验名称:基于Excel的MRP算法实验学生姓名:学院(系):经济管理学院专业班级:指导教师:专业技术职务:实验地点:经济管理学院经济管理综合实验室助理指导:专业技术职务:实验时间:2012年X 月X日常州大学实验报告实验名称:基于excel的MRP算法实现实验时间: 2012年X月X日指导老师:班级:姓名:学号:(组长)班级:姓名:学号:班级:姓名:学号:成绩:一、实验目的:熟悉应用excel软件基本功能,通过试验学习构建一个简单离散型制造企业的进行生产管理所需要的基础资料,结合课本所学知识,加深对于BOM、产品结构、库存信息等概念的理解,使我们更加牢固地掌握和巩固MRP的运算过程和算法,能够运用Excel软件实现MRP的算法。

二、实验设备及主要内容(一)实验设备:计算机及其相关设备(二)实验要求:1.Excel软件使用方法的简单练习2.离散型制造企业基础信息的定义(1)至少包含两个产品(2)每个产品的产品结构不少于三层(3)每个产品每层不少于两个零部件(4)两个产品中至少要有一个共用零部件其他信息参考课本实例3.运用Excel软件实现MRP算法(三)实验原理:1.Excel可以便捷的制作表格,综合运用各种Excel公式、函数解决复杂的管理问题和用Excel 处理及分析不同来源、不同类型的各种数据,以及可以灵活运用Excel的各种功能进行物流库存,财务等数据分析和管理。

2.MRS是闭环计划系统的一部分,着眼于能够销售什么和能够制造什么,是MRP的重要输入。

而MRP用来制定所需零件和组件的生产作业计划或物流采购计划。

当生产或采购不男人能够满足各生产计划的要求时,采购计划和车间作业计划就要把信息返回给MPS,形成一个闭环反馈系统。

MPS是推动MRP系统运行的根源,它是MRP系统的实际效率与效果所依仗的主要输入。

因为MRP要根据MPS中的项目逐层分解,得出各种零部件的需求量,而其他输入信息只是为MRP分解MPS提供各种依据。

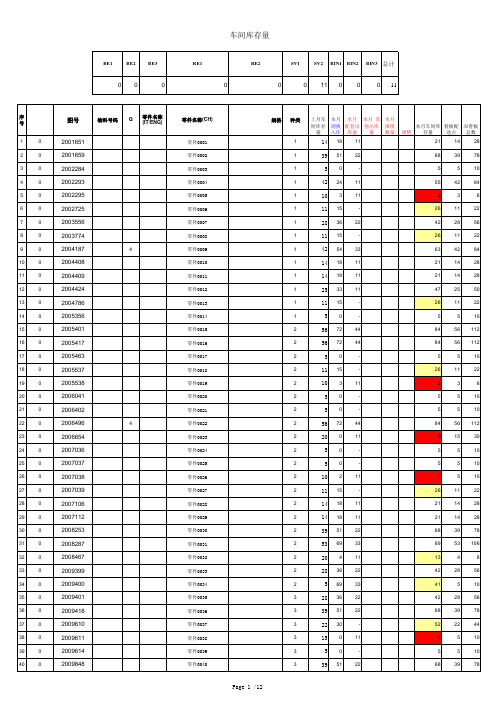

MRP物料需求计算EXCEL表格

2300015

2300038

2300206

2300277

2300279

2300420

2300422

2300490

2300502

2300573

2300583

2300781

4

2300784

2300794

2301308

2301443

2310323

2310581

2320323

2320581

9001224

9002752

2200565

2200572

2200650

1

2200733

2200752

4

2200758

2200833

2201084

2201085

零件名称(CH)

零件0041 零件0042 零件0043 零件0044 零件0045 零件0046 零件0047 零件0048 零件0049 零件0050 零件0051 零件0052 零件0053 零件0054 零件0055 零件0056 零件0057 零件0058 零件0059 零件0060 零件0061 零件0062 零件0063 零件0064 零件0065 零件0066 零件0067 零件0068 零件0069 零件0070 零件0071 零件0072 零件0073 零件0074 零件0075 零件0076 零件0077 零件0078 零件0079 零件0080 零件0081 零件0082 零件0083 零件0084 零件0085 零件0086

4

5

10

50

-

5

5

10

5 33

11

27

5

10

5 18

11

MRP计划表例题

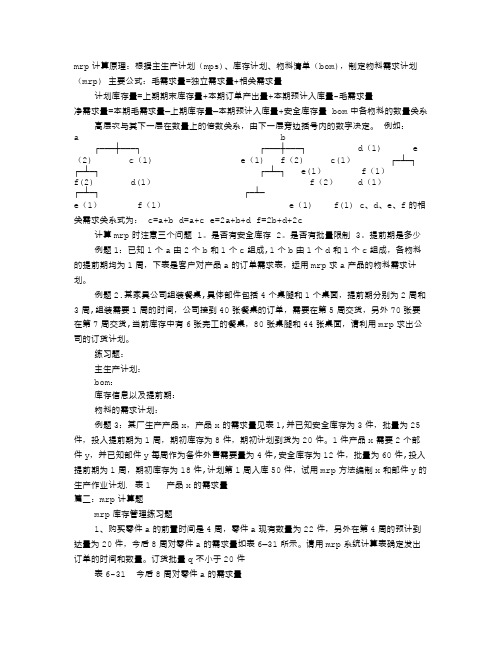

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp) 主要公式:毛需求量=独立需求量+相关需求量 计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量 净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系 高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如: ab┌───┼───┐┌───┼───┐ d(1) e(2) c(1) e(1) f(2) c(1) ┌─┴─┐ ┌─┴─┐ ┌─┴─┐ e(1) f(1) f(2) d(1) f(2) d(1) ┌─┴─┐ ┌─┴─ e(1) f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+ce=2a+b+d f=2b+d+2c 计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少 例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题: 主生产计划: bom: 库存信息以及提前期: 物料的需求计划: 例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。

【MRP物料需求计算EXCEL表格】mrp物料需求计划实例

【MRP物料需求计算EXCEL 表格_图文】mrp物料需求计划实例r,G.J. Lieberman.运筹学导论(英文,第8 版)[M].清华大学出版社,2007.[2] 熊伟编著.运筹学[M].北京:机械工业出版社,2005.[3] 谢金星,薛毅.优化建模与LINDO/LINGO 软件[M].北京:清华大学出版社,2005.7.[4] 徐玖平,胡知能.李军编著.运筹学(I 类).北京:科学出版社,2004.[5] 徐玖平,胡知能.李军编著.运筹学(II 类).北京:科学出版社,2004.武汉理工大学毕业设计(论文)[6] 姚恩瑜,何勇,陈仕平.数学规划与组合优化[M].杭州:浙江大学出版社,2001.10.[7] Christelle Gu ret,Christian Prins,Marc Sevaux.Xpress-MP 优化实例精选. dashoptimization .2006.指导教师签名:系主任签名:院长签名(章)武汉理工大学毕业设计(论文)武汉理工大学本科生毕业设计(论文)开题报告1、研究的背景及意义面向订单的生产企业中,客户对产品或零部件的模型配置给出要求,企业根据客户的要求为客户提供订制的产品,产品结构在收到客户订单后才能被确定,这种方式对生产的柔性要求大大增加,并且随着生产批量的减少,品种的增多,产品结构必需随着客户的需求随时改动调整,导致生产计划的安排越来越困难,生产的波动较大,负荷不均衡,企业内暴露出的问题日益增多:例如,由于产品结构、生产计划难以准确制定,与生产部门密切相关的其他部门,如采购、库存部门,也无法制定相应的计划;客户需求的多变,使生产计划不得不跟着变动,导致生产上所需的原材料不能准时适量供应,使企业的生产计划难以适应等等。

物料需求计划系统(Material Requirements Planning,MRP)作为一种现代化的生产管理模式较早地被引入我国,经过近三十年的不断探索和实践,近年来被认为是最具有代表性的现代制造企业管理规范和管理技术。

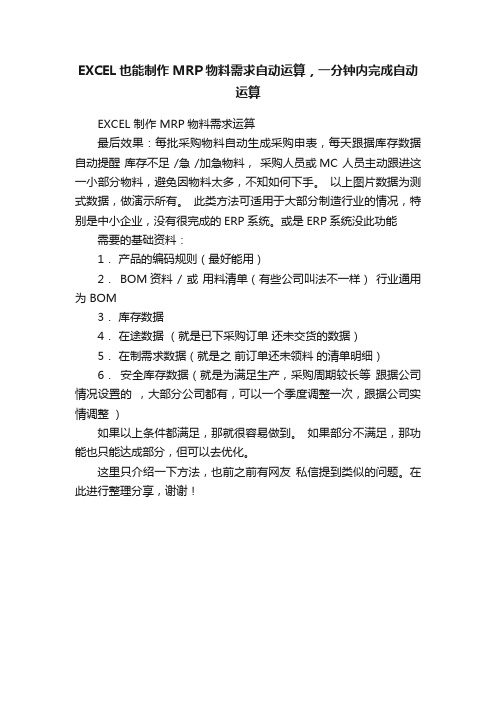

EXCEL也能制作MRP物料需求自动运算,一分钟内完成自动运算

EXCEL也能制作MRP物料需求自动运算,一分钟内完成自动

运算

EXCEL 制作 MRP物料需求运算

最后效果:每批采购物料自动生成采购申表,每天跟据库存数据自动提醒库存不足 /急 /加急物料,采购人员或MC 人员主动跟进这一小部分物料,避免因物料太多,不知如何下手。

以上图片数据为测式数据,做演示所有。

此类方法可适用于大部分制造行业的情况,特别是中小企业,没有很完成的ERP系统。

或是ERP系统没此功能需要的基础资料:

1.产品的编码规则(最好能用)

2. BOM资料 / 或用料清单(有些公司叫法不一样)行业通用为 BOM

3.库存数据

4.在途数据(就是已下采购订单还未交货的数据)

5.在制需求数据(就是之前订单还未领料的清单明细)

6.安全库存数据(就是为满足生产,采购周期较长等跟据公司情况设置的,大部分公司都有,可以一个季度调整一次,跟据公司实情调整)

如果以上条件都满足,那就很容易做到。

如果部分不满足,那功能也只能达成部分,但可以去优化。

这里只介绍一下方法,也前之前有网友私信提到类似的问题。

在此进行整理分享,谢谢!。

MRP

mrpMRP(Material Requirement Planning 物料需求计划)是被设计并用于制造业库存管理信息处理的系统,它解决了如何实现制造业库存管理目标——在正确的时间按正确的数量得到所需的物料这一难题。

MRP是当今众所周知的ERP的雏形,MRP与ERP的库存管理思想又源于求解制造业基本方程。

简介MRP(Material Requirement Planning)物料需求计划:美国生产与库存控制协会(APICS:American Production and Inventory Control Society)对物料需求计划的定义:物料需求计划就是依据主生产计划(MPS)、物料清单、库存记录和已订未交定单等资料,经由计算而得到各种相关需求(Dependent demand)物料的需求状况,同时提出各种新订单补充的建议,以及修正各种已开出订单的一种实用技术。

从MRP到ERP制造资源计划(Manufacturing Resources Planning简称MRPⅡ:将公司高层管理与中层管理结合在一起,以制造资源计划为活动核心,促使企业管理循环的动作,达到最有效的企业经营。

其涵盖范围包含了企业的整个生产经营体系,包括经营目标、销售策划、财务策划、生产策划、物料需求计划、采购管理、现场管理、运输管理、绩效评价等等各个方面。

企业怎样才能在规定的时间,规定的地点,按照规定的数量得到真正需要的物料,换句话说,就是库存管理怎样才能符合生产计划的要求,这是物料需求计划所解决的。

MRP起初出现在美国,并由美国生产与库存管理协会倡导而发展起来的。

MRP是一种以计算机为基础的编制生产与实行控制的系统,它不仅是一种新的计划管理方法,而且也是一种新的组织生产方式。

MRP的出现和发展,引起了生产管理理论和实践的变革。

MRP是根据总生产进度计划中规定的最终产品的交货日期,规定必须完成各项作业的时间,编制所有较低层次零部件的生产进度计划,对外计划各种零部件的采购时间与数量,对内确定生产部门应进行加工生产的时间和数量。

EXCEL在PMC生产计划管理中的应用

生产订单交期管理

EXCEL在生产管理中的应用

min、max、average 条件格式 分类汇总

高级筛选、公式 Vlookup、index+match

sum一般或数组

sumif

sumproduct countif、count、counta-含文本

MIN+IF、MAX+IF left、mid、mid+find、right、分列

EXCEL 在生产计划& 物料控制 中的应用总结:

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

18

19 20 21 22

23

24

PMC工作需求

安全库存计算 设置安全库存提醒 按客户、制程等汇总 去除重复值(料号...) 依料号、制令号..查找对应值 求和或按条件(料号、客户...)求和

INDEX+MATCH模糊匹配、IF+OFFSET+MAX+ROW

例题

1 2 3 4 5

6、7、8

9、10

11、12、13

14、15 16 17 18 19 20 ex+match(精确+模糊匹配)

23

数据有效性、if+时间函数

24

依条件求和 多条件求和 计数统计、条件计数(排程天数…) 求开工日、完工日 提取料号等部分位数 合并不同单元格数据 自动显示料号、序列号长度 判断条件返回不同值 查找判断包含特定字符的内容 ABC分类 计算物料用量第几大或第几小

单阶BOM物料需求

生产计划排程 最小包装量求订购量

存货库龄分析 多阶BOM物料需求计算

&、CONCATENATE

国家标准供应链术语Excel版

供应链战略规划 | supply chain strategy planning

分析、评估、定义供应链战略的过,程包括网络设计、制造和运输战略,以及库存策略等。

综合规划 | aggregate planning

开发战术计划以支持组织经营规划的过程。注: 综合规划通常包括计划的开发、分析和维护 ,该计划涉及产品 系列的 总销售额、总产量和目标库存及目标客户未结订单等。

请购单 | purchase requisition

向采购组织提交采购申请,请求采购的单据。在商务上落实之后,需要转化为采购订单。

采购订单 | purchase order; PO

采购方向供货商发出的需要物料或产品的要约。采购订单包括未结订单(未完成订单)、已完成订 单、下达的 订单、计划订单等。

订货点 | order point

生产规划 | production planning

一个企业在一段时期内总的活动 ,具有将整个生产产出及其他活动调整至最佳以满足现行销售计划的功能,同 时能实现整个业务计划中的效益、生产率及具有竞争力的交货期等目标。

生产计划与排程 | production planning and scheduling

P2-11 P2-12 P2-13

P2-14

提前期 | lead time

以交货日期为基准倒排计划,推算出工作的开始日期或者订单下达日期,这个期间的时间跨度称为 提前期。

经济订货批量 | economic order quantity; EOQ

通过平衡采购进货成本和保管仓储成本核算,以实现总库存成本最低的最佳订货量。

P1-05 资金流 | fund flow

伴随供应链中商务活动而发生的资金往来的流动过程。

MRP计划表例题【范本模板】

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp) 主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量净需求量=本期毛需求量—上期库存量—本期预计入库量+安全库存量 bom中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如:a b┌───┼───┐ ┌───┼───┐ d(1) e(2) c(1) e(1) f(2) c(1)┌─┴─┐ ┌─┴─┐ ┌─┴─┐ e(1) f(1)f(2) d(1) f(2) d(1)┌─┴─┐ ┌─┴─e(1) f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+c e=2a+b+d f=2b+d+2c计算mrp时注意三个问题 1。

是否有安全库存 2。

是否有批量限制 3。

提前期是多少例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题:主生产计划:bom:库存信息以及提前期:物料的需求计划:例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划.表1 产品x的需求量篇二:mrp计算题mrp库存管理练习题1、购买零件a的前置时间是4周,零件a现有数量为22件,另外在第4周的预计到达量为20件,今后8周对零件a的需求量如表6—31所示。

MRP 计算 - Sumif + Index + Match

0 FALSE 包括 零部件 入库 计划 2009-12-31 库存 7,500 12,000 19,500 35,000 74,000 148,000 2010-1-1 到货 -

0

0

0

5.零部件 库存、需求 过不足分析 Parts 车架(男) 车架(女) 车把 车座 车轮 合计 Null

2010-1-1 需求 2,000 3,500 5,500 5,500 11,000 27,500

2010-1-1 库存 5,500 8,500 14,000 29,500 63,000 120,500

2010-1-2 到货 -

2010-1-2 需求 2,500 4,500 7,000 7,000 14,000 35,000

2010-1-2 库存 3,000 4,000 7,000 22,500 49,000 85,500

4.零部件 入库 计划 (根据 在途材料 和 采购订单 制作) Parts 车架(男) 车架(女) 车把 车座 车轮 合计 Null Null 2010-1-1 2010-1-2 2010-1-3 2,000 2,000 4,000 4,000 8,000 20,000 2010-1-4 2010-1-5

2010-1-3 到货 -

2010-1-3 2010-1-3 需求 库存 3,000 零库存 0 4,000 零库存 0 7,000 零库存 0 7,000 15,500 14,000 35,000 35,000 50,500

2010-1-4 到货 -

2010-1-4 2010-1-4 需求 库存 3,500 短缺 -3,500 2,000 短缺 -2,000 5,500 短缺 -5,500 5,500 10,000 11,000 24,000 27,500 23,000

MRP物料需求计划

塑料

金属 木雕

(0.2)

(0.6)

(0.2)

红 白 凸 平鹰 屋 (0.1) (0.1) (0.3) (0.3) (0.1) (0.1)

电池

可 选 件

(0.5)

指 针 (1.0)

长针

(1.0)

花纹 1 花纹 2

(0.5) (0.5)

短针

(1.0)

花纹 1 花纹 2

(0.5) (0.5)

秒针

(1.0)

Order release data

Gross Requirements Plan

Toy Car

Required Date

Order release data

Wheel assembly Required Date

Order release data

Body

Required Date

Order release data

VGA 显示器

选项类BOM 可选

EGA 显示器

标准BOM 可选

VGA-A

标准BOM 可选

VGA-B

标准BOM 可选

VGA 真彩色

标准BOM 可 选

VGA 标准

标准BOM 可

选

SIME, SHUFE

计划 BOM

计划物料清单

是一个包括组件百 分比分配的物料清 单结构

计算机

计划BOM 100% 不可选

科研用计算机 车间生产用

SIME, SHUFE

物料需求计划(MRP)

物料A的MRP计算顺序示意图

0层

X

1层

A

B

C

2层

A

D

SIME, SHUFE

第九章物料需求计划(MRP)《运作管理》PPT课件

9.4 MRP系统实施

9.4.1 MRP生命周期

MRP需求分析

技术、业务流程、战略和竞争

MRP系统的选型

需求分析

差距分析

MRP系统设计

关于流程与软件:是改变企业业务流程还是改造MRP系统?

关于组织与软件:小范围重组还是大范围重组?

MRP系统实施

整体实施法

阶段实施法

MRP系统实施后阶段

生产准备费用减少 时间利用率提高 更好地支持运作调度 订单变更处理 生产能力计划

缺点

MRP系统要求太严格 人力资源、组织行为等方面因素不支持MRP系统 企业基础管理水平低,数据不及时有效 企业对MRP的期望过高 企业不适合采用MRP

5

9.2 物料需求计划系统

9.2.1 MRP核心模块

建立一个专门部门来管理MRP系统的运行 下一步的工作安排

MRP系统实施评估

培训

26

9.4.2 MRP风险

应用风险

技术风险

风险

商业风险

组织风险

技术风险

MRP实施风险 商业风险 MRP系统生命周期——

需求分析、系统的选型、 组织风险

系统设计、系统实施、系

统实施后阶段——的每一 个阶段上,都有独特的技

需要什么 何时需要 需要多少

综合计划 主生产计划 物料需求计划

8

MPS制定(1)

滚动修订

输入(信息)

预计需求 顾客订货 期初库存

制定 主生产计划

输出(信息)

预计库存 主生产计划 待分配库存

9

MPS制定(2)

期初

6月

7月

库存 64 1 2 3 4 5 6 7 8

预计需求 30 30 30 30 40 40 40 40

MRP物料需求计划简介

在服务业中,MRP可以帮助企业预测客户需求、安排服务人员和资源,提高客户满意 度和服务质量。

THANKS

感谢观看

20世纪70年代

20世纪90年代

MRP软件得到广泛应用,并逐渐发展成为 制造资源计划(MRP II)软件。

随着计算机技术的发展,ERP(企业资源计 划)软件逐渐取代MRP II成为主流的企业 管理软件。

MRP的基本原理

根据主生产计划(MPS)和物 料清单(BOM),计算出产 品的零部件需求数量和时间。

03

根据确定的采购物料和供应商,生成采购订单并下达给供应商

。

生成生产订单

确定生产计划

根据产品总需求、可用库存量和生产 能力等因素,制定合理的生产计划。

生成生产订单

根据生产计划和净需求量,生成生产 订单并下达给生产部门。

04

CATALOGUE

MRP的输出

采购订单

采购订单

根据MRP计算出的物料需求,生成 采购订单以向供应商采购原材料。

库存记录

总结词

库存记录跟踪了每个物料的当前库存水平和历史数据。

详细描述

库存记录包含了关于物料库存的实时数据,如当前库存量、最高库存量、最低库存量等。这些数据帮 助MRP系统确定何时需要订购新的物料,以及订购的数量。此外,历史库存数据还可以帮助预测未来 的需求。

03

CATALOGUE

MRP的运行过程

根据采购提前期、生产提前 期等时间参数,确定采购或 生产计划的时间安排。

ABCD

根据库存信息,自动扣减 库存量,得出净需求量。

通过计算机系统进行快速、 准确地计算,为企业提供及 时、准确的物料需求计划。

02

CATALOGUE

物料需求计划(MRP)计算

物料需求计划公式1、 GR 的运算逻辑)0(.1)0(1jmi ijij i dmdIn ScraprateQP POR +-⨯∑=t=0GR j (t)=)0()1(.1)1(1jjmi ijij i GR dmdIn ScraprateQP POR ++-⨯∑= t=1)(.1)(1t dmdIn ScraprateQP t POR jmi ijij i +-⨯∑= 2≤t ≤Ti 是父件,j 子件 以书本表2-1至表2-6为例来计算 GR 计算过程如下: (1)产品结构BOM(2)设i 分别为X,Y,j=AQP XA =1,QP YA =2,Scraprate XA =3%, Scraprate YA =5% t=0时,父件X ,Y 的POR 都等于0POR x (0) =0, PORy(0) =0,indmd x (0)=0, indmd y (0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.82.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1)还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A- GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)4、 NR 的运算逻辑 NR j (t)=IF{POH j (t)≥SS j ,0,jjjYieldt POH SS)(-} 1≤t ≤T以上面的例子,j=APOH A (1)=-27, SS A =10,Yield A =100% NR A (1)= IF{POH A (1)≥SS A ,0,AAAYieldPOH SS)1(-}=IF{-27≥10,0,37}=37 NR A (2)=05、 PORC 的运算逻辑PORC j (t)=F(NR j (t),LSR) 1≤t ≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LS PORC j (t)=IF(NR j (t)>0,max{NR j (t),LS j },0) 1≤t ≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS 整数倍 PORC j (t)=IF(NR j (t)>0,CEILING{NR j (t),LS j },0) 1≤t ≤T 以上面例子为例 j=A 时NR A (1)=37, LS A =500,A 的批量法则LSR 为最小订购量法,所以用公式(1)PORC A (1)=IF(NR A (1)>0,max{ NR A (1),LS A },0) =500 PORC A (2)=0PAB j (t)=POH j (t)+PORC j (t) 1≤t ≤T 以上面例子为例 当t=1,j=A 时POH A (1)= -27,PORC A (1)=500 PAB A (1)=-27+500=473 7、 POR 的运算逻辑∑=JLTk jk PORC1)( t=0POR j (t)= PORC j (t+LT j ) 1≤t ≤T-LT jT- LT j <t ≤T以上面例子为例当t=0时,j=A,因此LT j =2 POR A (t)=PORC A (1)+PORC A (2)=500+0=500当t=1时, j=A,因此LT j =2 计算PORC A (3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t) →PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Thank you for downloading this copy of Excel-Based MRP, I hope it will be of use to you.

Why Excel-Based MRP?

assists manufacturers to develop their own finite scheduling systems in Excel, and will also custom develop scheduling systems for them. Most of these systems are interfaced to a host MRP/ERP system, which acts as a repository for demand and inventory data, and will perform Material Requirements Planning (MRP1) calculations.

However, many clients have approached us to develop MRP within Excel, because either:

- they do not have an MRP system, or

- having generated scheduled dates within Excel, they are unable to upload them to their MRP system, or - their MRP systems are just too cumbersome and unresponsive

Contact Us

This is a simple example of an MRP system, with a small amount of sample data, but it will also cater for many thousands of records.

If you need assistance to adapt the system to your own manufacturing process, please do not hesitate to contact me, Tony Rice at:

Production-Scheduling@Mweb.co.za

Or visit our web site:

Features

The Excel-Based MRP system has the following features:

- VBA free, no macros, it is all formulas and PivotTables, and nothing is hidden

- demand is generated by a make-to-inventory Finite Schedule, but may also be from another source

- a single level Bill of Material structure

- inventory of raw material and components is allocated to the earliest scheduled product first, and will be dynamically re-allocated as the schedule changes

- a Purchase Action Report identifies purchase orders which must be placed or chased to meet the schedule Inventory Rationing

The last 3 sheets of the system addresses a question that many manufacturers have:

"What products should I make with the inventory I have on hand right now?"

The system takes into account raw materials that are used by more than one product, and rations the inventory across the products so as to even out the product inventory cover as much as possible.。