啤酒糖化车间物料衡算与热量衡算

100000(吨 年)啤酒工厂糖化车间设计

发酵工程课程设计报告

6.3 过滤槽.............................................................................................................................. - 23 6.4 煮沸锅.............................................................................................................................. - 23 6.5 回旋沉淀槽...................................................................................................................... - 24 七、设计总结.............................................................................................................................. - 25 八、参考文献.............................................................................................................................. - 26 -

车间初步设计说明书的编写要求书写)。

2.完成图纸两张(1 号图纸):全厂工艺流程图(初步设计阶段),重点单体设

备总装图。

发酵工厂设计计算题详解

工厂设计习题

2

⑴ 求用于发酵的糖化醪量T发: T发×10% + T发= 11771kg + 902kg T发=11521kg 酒母醪量= T发×10% = 11521kg ×10% =1152.1kg ⑵ 求用于培养酒母的糖化醪量T酒: T酒=酒母醪量× 70% =1152.1kg × 70% =806.5kg ⑶ 求用于培养酒母的薯干原料量G′薯干: ∵ 投入2737.4kg薯干原料得到11521kg发酵糖化醪。 ∴ G′薯干= 2737.4kg× 806.5kg/ 11521kg=191.6kg

工厂设计习题

3

⑷ 酒母所需糖化酶量G酶: G酶= 300u/g× 191.6×1000/ 20000 u/g=2.87kg

二、30000t/a啤酒生产 1、生产啤酒采用混合原料:麦芽和大米。已知100kg混合 原 料中麦芽75kg,水分6%,无水麦芽浸出率75%;大米 25kg,水分13%,无水大米浸出率92%,原料利用率 98.5%。求该100kg混合原料能生产12°热麦汁多少升 (L)?( 12°热麦汁在100℃的相对密度为1.042)

解:设被抽取煮沸的混合醪量为G′,温度100℃;未抽取部分为(G混合 - G′),温度70℃;结束醪= G混合,温度为78℃。 根据热量衡算: G′× c混合×(100-78) = (G混合- G′) × c混合×(78-70)

工厂设计习题

7

30 G′=8 G混合,则G′=(4/15)× 19045kg=5079kg

工厂设计习题

4

⑴ 求100kg混合原料提供的总还原糖量G总糖: G总糖= [ 75kg×(1-6%)×75% + 25kg× (1-13%)×92% ] ×98.5%= [ 52.875kg + 20.01kg ] ×98.5%=71.79kg ⑵ 求12°热麦汁量G麦汁(kg) G麦汁×12%= G总糖 G麦汁= G总糖 / 12%= 71.79kg / 12%=598.25kg ⑶ 求12°热麦汁体积V麦汁(L): V麦汁=598.25kg/ 1.042=574 (L)

产万吨啤酒糖化车间设计方案

年产12万吨啤酒厂糖化车间设计本设计的内容摘要:在啤酒整个酿造过程中,大体可以分为四大工序:麦芽制造;麦汁制备;啤酒发酵;啤酒包装与成品啤酒。

其中麦汁制造是啤酒生产的重要环节,它包含了对原料的糊化、液化、糖化、麦醪过滤和麦汁煮沸等处理工艺。

设计从实际生产出发,确定出生产15万吨啤酒所需要的物料量,热量和糖化车间内的常用设备如糊化锅、糖化锅、过滤槽、煮沸锅、沉淀槽及薄板冷却器的主要尺寸、选型以及其他辅助设备、管道的选型。

对整个车间的布局进行了设计,包括设备布置图,工艺流程图等。

关键词:糖化锅物料衡算热量衡算一、前言:啤酒是全世界分布最广,也是历史最悠久的酒精性饮料,它的酒精度低、营养丰富、有益于人的健康,因而有“液体面包”之美称,受到众人的喜爱。

我国最新的国家标准规定:啤酒是以大麦芽<包括特种麦芽)为主要原料,加酒花,经酵母发酵酿制而成的、含二氧化碳的、起泡的、低酒精度<2.5%~7.5%,V/V)的各类熟鲜啤酒。

目前,我国人均啤酒消费量虽然已接近22升,但中西部地区仅在10升左右,8亿多人口的农村人均连5升不到。

因此,我国啤酒市场还拥有很大的挖掘潜力,消费量仍将保持增长。

啤酒品种很多,一般可根据生产方式,按产品浓度、啤酒的色泽、啤酒的消费对象、啤酒的包装容器、啤酒发酵所用的酵母菌等种类来分类。

◆根据原麦汁浓度分类啤酒酒标上的度数与白酒上的度数不同,它并非指酒精度,它的含义为原麦汁浓度,即啤酒发酵进罐时麦汁的浓度。

主要的度数有18、16、14、12、11、10、8度啤酒。

日常生活中我们饮用的啤酒多为11、12度啤酒。

◆根据啤酒色泽分类淡色啤酒——色度在5-14EBC之间。

淡色啤酒为啤酒产量最大的一种。

浅色啤酒又分为浅黄色啤酒、金黄色啤酒。

浅黄色啤酒口味淡爽,酒花香味突出。

金黄色啤酒口味清爽而醇和,酒花香味也突出。

浓色啤酒——色泽呈红棕色或红褐色,色度在14-40EBC之间。

浓色啤酒麦芽香味突出、口味醇厚、酒花苦味较清。

年产8万吨酒精工厂设计(蒸煮糖化车间)物料衡算

年产8万吨酒精工厂设计(蒸煮糖化车间)物料衡算1.2、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为: 糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于%(质量分数)):(3)生产1000㎏食用酒精实际淀粉消耗量:生产过程各阶段淀粉损失612625106)O H nC O nH O H C n →+(252612622CO OH H C O H C +→)(2.162792/162%41.921000kg =⨯⨯则生产1000㎏食用酒精需淀粉量为:(4)生产1000㎏食用酒精薯干原料消耗量 薯干含淀粉65%,则1000kg 酒精薯干量为:若为液体曲,则曲中含有一定淀粉量为(G1),则薯干用量为:(5)α-淀粉酶消耗量薯干用量:;а-淀粉酶应用酶活力为2000μ∕g ,单位量原料消耗α-淀粉酶量:8u/g 则用酶量为:(6)糖化酶耗量酶活力:20000u/g;使用量:150u/g则酶用量:酒母糖化酶用量(300u/g 原料,10%酒母用量):式中67%为酒母的糖化液占67%,其余为稀释水和糖化剂. 两项合计,糖化酶用量为+=)(kg(7)硫酸铵耗用量: 硫酸铵用于酒母培养基的补充氮源,其用量为酒母量的%,设酒母醪量为m,则硫酸铵耗量为:%⨯m3、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2),则粉浆量为:假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC,应用喷射液化器使粉浆迅速升温至105ºC,然后进入罐式连续液化器液化,再经115ºC 高温灭酶后,在真)(1799%55.9%1002.1627kg =-)(69.2767%651799kg =÷%65)1799(1÷-G )(07.11)(1007.11200081069.276733kg g =⨯=⨯⨯)(76.20)(1076.20200001501069.276733kg g =⨯=⨯⨯)(78.220000300%67%1069.2767kg =⨯⨯⨯)(07.83032169.2767kg =+⨯)()]/([63.1)7.01(18.400K kg kJ B C •=-=空冷却器中闪蒸冷却至63ºC 后入糖化罐。

第二节 热量平衡计算

3.热损失 米醪升温和第一次煮沸过程的热损失约为 前二次耗热量的15%,即: Q Q Q 2 =15%( 2 + 2 ) 4.由上述结果得: Q2=1.15( Q 2 +Q 2) =2088898(kJ)

(三)第二次煮沸前混合醪升温至70℃的耗 热量Q3 按糖化工艺,来自糊化锅的煮沸的米醪 与糖化锅中的麦醪混合后温度应为 63℃, 故混合前米醪先从100℃冷却到中间温度t。

=3.63„kJ/(kg· K)‟

混合醪比热容:

c混合 G 麦醪 c麦醪 G 米醪 c米醪 G 混合

=3.67„kJ/(kg· K)‟

(4)故Q4=26.7%G混合C混合(100-70) =559860(kJ)

2.二次煮沸过程蒸汽带走的热量Q4 煮沸时间为10min,蒸发强度5%,则蒸发水分 量为: V2=26.7%G混合5%1060 =42.4(kg) 故Q4=IV2=2257.242.4 =95705.3(kJ) 式中,I为煮沸温度下饱和蒸汽的焓(kJ/kg)。

( 5)设备向环境散热Q8为了简化计算,假定设备壁 面的温度是相同的,则: Q8=FT(tw-ta) 式中 F——设备总表面积(m2) T——壁面对空气的联合给热系数„W/(m2· ℃)‟ tw——壁面温度(℃) ta——环境空气温度(℃) ——操作过程时间(s) T的计算: ① 空气作自然对流,T=8+0.05tw ② 强制对流时,T=5.3+3.6W(空气流速W=5m/s) 或T=6.7W0.78(W>5m/s)

二、计算实例 (3000t/a啤酒厂糖化车间热量衡算)

二次煮出糖化法是啤酒生产常用的糖 化工艺,下面就以此工艺为基准进行糖 化车间的热量衡算。工艺流程示意图如 图5-6所示,其中的投料量为糖化一次的 用量(计算参考本章第一节表5-7)。

第二节热量平衡计算.

Q6=15%(Q6+Q6) 4.把上述结果代码(5-17)式可得出麦汁煮沸

总耗热

Q6=115%(Q6+Q6) =12537830(kJ)

(七)糖化一次6 总耗热量Q总

Q总 Qi 21043661 (kJ) i1

=3.67〔kJ/(kg·K)〕

(4)故Q4=26.7%G混合C混合(100-70) =559860(kJ)

2.二次煮沸过程蒸汽带走的热量Q4 煮沸时间为10min,蒸发强度5%,则蒸发水分 量为:

V2=26.7%G混合5%1060 =42.4(kg)

故Q4=IV2=2257.242.4 =95705.3(kJ)

4.确定合适的计算基准

在热量衡算中,取不同的基准温度,算出的 (5-8)式中各项数据就不同。所以必须选准 一个设计温度,且每一物料的进出口基准态必 须一致。通常,取0℃为基准温度可简化计算。

此外,为使计算方便、准确,可灵活选取 适当的基准,如按100kg原料或成品、每小时 或每批次处理量等作基准进行计算。

5.进行具体的热量计算 (1)物量带入的热量Q1和带出热量Q4可按下式

计算,即: Q=ΣGct

式中 G——物料质量(kg) c——物料比热容〔kJ/(kg·K)〕 t——物料进入或离开设备的温度(℃)

(2)过程热效应Q3 过程的热效应主要有生物合 成热QB、搅拌热QS和状态热(例如汽化热、溶 解热、结晶热等):

=4680041(kJ)

(六)麦汁煮沸过程耗热量Q6 Q6=Q6+Q6+Q3

1.麦汁升温至沸点耗热量Q6 2.煮沸过程蒸发耗热量Q6 3.热损失 Q3

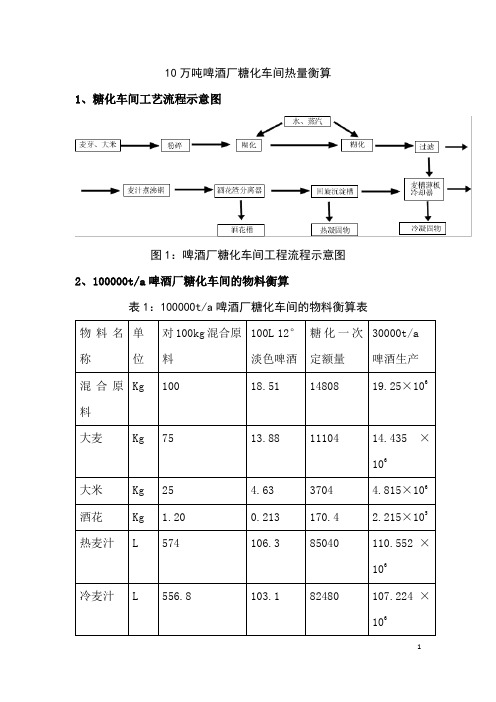

10万吨啤酒厂糖化车间热量衡算

10万吨啤酒厂糖化车间热量衡算1、糖化车间工艺流程示意图图1:啤酒厂糖化车间工程流程示意图2、100000t/a啤酒厂糖化车间的物料衡算表1:100000t/a啤酒厂糖化车间的物料衡算表啤酒厂糖化工艺流程图2:啤酒厂糖化工艺流程图3、糖化用水耗热量Q1根据工艺,糊化锅加水量为:G1=(3704+740.8)×4.5=20001.6(kg)式中,3704kg为糊化一次大米粉量,740.8kg为糊化锅加入的麦芽粉量(为大米量的20%)而糖化锅加水量为: G2=10363.2×3.5=36271.2(kg)式中,10363.2kg为糖化一次糖化锅投入的麦芽粉量,即11104-740.8=10363.2(kg)而11104为糖化一次麦芽定额量。

故糖化总用水量为:G W=G1+G2=36271.2+10363.2=46634.4(kg) 自来水的平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:Q1=(G1+G2)cw(t1-t2)= 46634.4×(50-18) 4.18=6.238×106 (KJ) 3.1第一次米醪煮沸耗热量Q2由糖化工艺流程图(图3)可知:Q2= Q21+Q22+Q233.2.1 糖化锅内米醪由初温t0加热到100℃的耗热量Q21Q21=G米醪C米醪(100−t0)计算米醪的比热容C米醪根据经验公式C容物=0.01[(100-ω)c0+4.18ω]进行计算。

式中ω为含水百分率;c0为绝对谷物比热容,取c0=1.55KJ/(Kg·K).C麦芽=0.01[(100-6)1.55+4.18×6]=1.71KJ/(Kg·K)C大米=0.01[(100-13)1.55+4.18×13]=1.89KJ/(Kg·K)C米醪=(G大米C大米+G麦芽C麦芽+ G1C w)(G大米+G麦芽+ G1)=3704×1.89+740.8×1.71+20001.6×4.183704+740.8+20001.6=3.76 KJ/(Kg·K)(2) 米醪的初温t0设原料的初温为18℃,而热水为50℃,则t0=[(G大米C大米+G麦芽C麦芽)×18+ G1C w×50]G米醪C米醪=[(3704×1.89+740.8×1.71)×18+20001.6×4.18×50]24446.4×3.76=47.1℃其中G米醪=3704+740.8+20001.6=24446.4(kg)(3)把上述结果代如1中,得:Q21=24446.4×3.76(100-47.1)=4862486.746 KJ3.2.2 煮沸过程蒸汽带出的热量Q22设煮沸时间为40min,蒸发量为每小时5%,则蒸发水量为:G V1=G米醪×5%×4060=24446.4×5%×4060=814.88 Kg故Q22= G V1I=814.88×2257.2=1839347.136KJ 式中,I为煮沸温度(约为100℃)下水的汽化潜热(KJ/Kg)3.2.3 热损失Q23米醪升温和第一次煮沸过程的热损失约为前两次的耗热量的15%,即:Q23=15%(Q21+Q22)3.2.4 由上述结果得:Q2=1.15(Q21+Q22)=1.15(4862486.746+1839347.136)=7707108.964 KJ3.3 第二次煮沸前混合醪升温至70℃的耗热量Q3按照糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t0。

啤酒工艺计算

第三章工艺计算3.1.1 物料横算基础数据根据表3-1的基础数据,先进行100kg原料生产11°P啤酒的物料衡算,然后进行100L11°P啤酒的物料衡算,最后进行800吨/天啤酒厂的物料衡算表3-1啤酒生产基础数据项目名称百分比﹪说明定额指标原料利用率98.5麦芽水分 5.0大米水分12 无水麦芽浸出率75 无水大米浸出率95原料配比麦芽70 大米30损失率冷却损失 5.0发酵损失 1.5 对热麦汁而言过滤损失 1.0装瓶损失 1.0总损失率啤酒总损失率8.5 对热麦汁而言3.1.2 100㎏原料生产10°P啤酒的物料衡算热麦汁量根据表2-1可得原料收得率分别为:原料麦芽收得率为:0.75(100-5)÷100=71.25%原料大米收得率为:0.95(100-12)÷100=83.6%混合原料收得率为:(0.7×71.25%+0.3×83.6%)×98.5%=73.83%由上述可得100kg混合原料可制得10°P热麦汁量为:(73.83÷10)×100=738.3(kg)查《啤酒工业手册》得10°P麦汁在20°C的密度为1.04kg/L。

而100°C 热麦汁比20°C时的麦汁体积增加1.04倍。

故,1.热麦汁(100°C)体积为:738.3÷1.04×1.04=738.3(L)2.冷麦汁量为:738.3×(1-0.05)=701.38(L)3.发酵液量为:701.38×(1-0.015)=690.86(L)4.过滤酒量为:690.86×(1-0.01)=683.95(L)5.成品啤酒量:683.95×(1-0.01)=677.11(L)3.1.3生产100L 10°P啤酒的物料衡算根据上述衡算结果知,100kg混合原料可生产10°P淡色啤酒约677.11L,故可得下述结果:1.生产100L 10°P淡色啤酒需耗混合原料量为:100÷677.11×100=14.77(kg)2.麦芽耗用量:14.77×70%=10.34(kg)3.大米耗用量:14.77×30%=4.43(kg)4.酒花耗用量:对浅色啤酒,热麦汁中加入的酒花量为0.2%,故酒花耗用量为:738.3÷677.11×100×0.2%=0.218(kg)同理,100kg原料耗酒花:677.11÷100×0.218=1.48(kg)5.热麦汁量:738.3÷677.11×100=109.04(L)6.冷麦汁量:701.38÷677.11×100=103.58(L)7.发酵液量:690.86÷677.11×100=102.03(L )8.滤过酒量:683.95÷677.11×100=101.01(L)9.成品酒量:677.11÷677.11×100=100(L )10.湿糖化糟量:设排出的湿麦糟含水分80% 湿麦芽糟量:[(1-0.05)(100-75)/(100-80)] ×10.34=12.28(kg )湿大米糟量:[(1-0.12)(100-95)/(100-80)] ×4.43=0.97(kg)故湿糖化糟量:12.28+0.97= 13.25(kg ) 同理,100kg 原料产生湿糖化糟:677.11÷100×13.25=89.72(kg)11.酒花糟量:设酒花在麦汁中的浸出率为40%,酒花糟含水分以80%计,则酒花糟量为:kg654.0100)80100(100)40100(218.0=⨯-⨯-⨯同理,100kg 原料产生湿酒花糟:677.11÷100×0.654=4.43(kg )12.酵母量(以商品干酵母计)生产100L 啤酒可得2kg 湿酵母泥,其中一半作生产接种用,一半作商品酵母用,即为1kg 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

# 30000t/a12°淡色啤酒糖化车间物料衡算与热量衡算)二次煮出糖化法是啤酒生产常用的糖化工艺,下面就以此工艺为基准进行糖化车间的热量衡算。

由于没有物料数量等基础数据,因此,从物料计算开始。

已知物料定额的基础数据如表,绝对谷物的比热容为1.55Kj/kg*K, 12°麦汁在20℃时的相对密度为1.084,100℃时热麦汁的体积是20℃时的1.04倍;煮沸温度下(常压100℃)水的气化潜热为I=2257.2 Kj/kg,加热过程热损失取15%,0.3MPa的饱和水蒸气I=2725.2 Kj/kg,相应冷凝水的焓为561.47 Kj/kg,蒸汽热效率为0.95,I物料衡算啤酒厂糖化车间的物料衡算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化糟和酒花糟)等。

1.糖化车间工艺流程示意图2.工艺技术指标及基础数据我国啤酒生产现况决定了相应的指标,有关生产原料的配比、工艺指标及生产过程的损失等数据如上表所示。

根据基础数据,首先进行100kg原料生产12°淡色啤酒的物料计算,然后进行100L12°淡色啤酒的物料衡算,最后进行30000t/a啤酒厂糖化车间的物料平衡计算。

3. 100kg原料(75%麦芽,25%大米)生产12°淡色啤酒的物料计算(1)热麦汁量麦芽收率为:0.75(100-6)÷100=70.5%大米受率为:0.92(100-13)÷100=80.04%混合原料受得率为:(0.75×70.5%+0.25×80.04%)98.5%=71.79%由此可得100kg混合原料可制得的12°热麦汁量为:(71.79÷12)×100=598.3kg12°麦汁在20℃时的相对密度为1.084,而100℃热麦汁的体积是20℃时的1.04倍,故热麦汁(100℃)的体积为:(598.3÷1.084)×1.04=574 (L)(2)冷麦汁量为574×(1-0.075)=531 (L)(3)发酵液量为:531×(1-0.016)=522.5 (L)(4)过滤酒量为:522.5×(1-0.015)=514.7 (L)(5)成品啤酒量为:514.7×(1-0.02)=504.4 (L)4.生产100 L12°淡色啤酒的物料衡算从上可知,100kg混合原料可生产12°成品淡色啤酒504.4 L,故可得:(1)生产100 L12°淡色啤酒需耗混合原料量为:(100/504.4)×100=19.83 kg(2)麦芽耗用量为:19.83×75%=14.78 kg(3)大米耗用量为:19.83×25%=4.96 kg(4)酒花耗用量为:(对浅色啤酒,热麦汁中加入的酒花量为0.2%)(574/504.4)×100×0.2%=0.228 kg(5)热麦汁量为:(574/504.4)×100=113.8 L(6)冷麦汁量为:(531/504.4)×100=105.3 L(7)湿糖化糟量(设排出的湿麦糟水分含量80%)湿麦糟量为((1-0.06)(100-75)/(100-80))×14.87=17.47 kg而湿大米糟量:((1-0.13)(100-92)/(100-80))×4.96=1.73 kg湿糖化糟量为:17.47+1.73=19.2 kg(8)酒花糟量为:(麦汁煮沸过程干酒花浸出率40%,酒花糟水分含量80%)((100-40)/(100-80))×0.228=0.684 kg5. 30000t/a12°淡色啤酒糖化车间的物料平衡计算如下表:一次糖化定额为混合原料4013kg,一年糖化1500次(旺季每天6次,淡季4次),得:啤酒糖化车间的物料平衡计算表II热量衡算按一次糖化投料量4013kg计算。

(一)糖化用水耗热量Q1按工艺,糊化锅加水量为G1=(1003.9+200.8)×4.5=5421.15 kg糖化锅加水量为G2=2808.9×3.5=9831.15 kg总加水量为G=G1+G2=15252.3 kg自来水从18℃加热到50℃耗热量为Q1=15252.3×4.18(50-18)=2.04E6 kJ(二)第一次米醪煮沸耗热量Q2Q2=Q2’+Q2’’+Q2’’’1.糊化锅内米醪由初温t0(18℃)加热至100℃耗热Q2’[=G米醪c米醪(100-t0)](1)求比热容c米醪据经验公式c谷物=0.01[(100-W)c0+4.18W[,c0为绝对谷物比热容=1.55c麦芽=1.71 kJ/(kg*K)c大米=1.89 kJ/(kg*K)c米醪=(G大米c大米+G麦芽c麦芽+G14.18)/(G大米+G麦芽+G1)=3.76kJ/(kg*K)(2)米醪的初温t0t0=[(G大米c大米+G麦芽c麦芽)×18+ G1×4.18×50]/( G米醪c米醪)=47.1 ℃(3) Q2’=G米醪c米醪(100-t0)=6625.85×3.76(100-47.1)=1.318E6 kJ2.煮沸过程蒸汽带出的热量Q2’’设煮沸时间为40min ,蒸发量为每小时5%,则有:Q2’’=V1I=G米醪×5%×40÷60×2257.2=4.99E5 kJ3.热损失Q2’’’Q2’’’=15%(Q2’+Q2’’)4. Q2=1.15(Q2’+Q2’’)=2.09E6 kJ(三)第二次煮沸前混合醪升温至70℃的耗热量Q3按糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t1.糖化锅中麦醪的初温t麦醪t麦醪=(G麦芽c麦芽×18+ G2×4.18×50)/ G麦醪c麦醪=46.67 ℃2.求混合前米醪的中间温度t米醪。

忽略热量损失,米醪和麦醪合并前后的G麦芽c麦芽不变,则有G混合c混合t混合=G米醪c米醪t米醪+G麦醪c麦醪t麦醪t米醪=(19265×3.67×63-12639.15×3.63×46.67)÷(6405×3.76)=96 ℃只比煮沸温度低4℃,考虑输送过程热损失,可不加中间冷却器。

3.Q3=G混合c混合(70-63)=4.95E5kJ(四)第二次煮沸混合醪的耗热量Q4由糖化工艺流程可知:Q4=Q4’ +Q4’’ +Q4’’’1.混合醪升温至沸腾所耗热量Q4’(1)经第一次煮沸后米醪量为:G米醪’=G米醪-V=6625.85-220.86=6405 kg糖化锅的麦芽醪量为:G麦醪=G麦+ G2=2808.9+9831.15=12640 kg故进入第二次煮沸的混合醪量为:G混合=G米醪’+ G麦醪=6405+12640=19045 kg(2)据工艺,糖化结束醪温为78℃,抽取混合醪的温度为70℃,则送到第二次煮沸的混合醪量x为:(1-x)c(78-70)=x c(100-78)x=26.7%(3)麦醪的比热容c 麦醪c 麦醪=(G麦芽c麦芽+G2×4.18)/ G麦醪=3.63 kJ/(kg*K)混合醪比热容c混合c混合=3.67 kJ/(kg*K)(4)Q4’=26.7%G混合c混合(100-70)=5.599E5 kJ2.二次煮沸过程蒸汽带走的热量Q4’’设煮沸时间为10min,蒸发强度5%Q4’’=IV2=2257.25×G混合×5%×10÷60=9.57E5 kJ3.热损失Q4’’’取15%(Q4’ +Q4’’)4. Q4=Q4’ +Q4’’ +Q4’’’=1.15(Q4’ +Q4’’)=7.54E5kJ(五)洗糟水耗热量Q5洗糟水平均温度为80℃,每100 kg原料用水450 kg,则有:Q5=4013×450×÷100×(80-18)=4.68E6kJ(六)麦汁煮沸过程耗热量Q6Q6=Q6’ +Q6’’ +Q6’’’1.麦汁升温到沸点耗热量Q6’设过滤完毕麦汁温度为70℃,进入煮沸锅的麦汁量为:G麦汁=4013×598.3÷100=24010 kgC麦汁=3.85 kJ/(kg*K)Q6’=G麦汁×C麦汁(100-70)=2.77E6 kJ2.煮沸过程蒸发耗热量Q6’’设煮沸强度10%,时间1.5h ,则有:Q6’’=2257.2×(24010×10%×1.5)=8.13E6 kJ3.热损失为15%4.Q6=Q6’ +Q6’’ +Q6’’’=1.15(Q6’ +Q6’’)=1.254E7 kJ(七)糖化一次总耗热量Q总Q总=∑Q=2.10E7kJ(八)糖化一次耗用蒸汽量D使用表压0.3MPa的饱和蒸汽,I=2725.3kJ/kg,i为561.7,η为95%D=Q总÷【(I-i)η】=10237kg(九)糖化过程每小时最大蒸汽耗量Q max麦汁煮沸耗热量Q6最大,且煮沸时间为90min,热效率95%,故有Q max=Q6÷(1.5×95%)=8.80E6kJ/h相应地耗用蒸汽量为:D max=Q max÷(I-i)=4066kg/h(十)蒸汽单耗每年糖化1500次,产啤酒30724t 年耗蒸汽总量为Ds Ds=10237×1500=15355500kg吨成品耗蒸汽为15355500÷30724=500kg/t啤酒最后列出总热量衡算表。