三柱轴式等速万向节的结构设计

等速万向节传动轴总成结构主参数的最优化设计

等速万向节传动轴总成结构主参数的最优化设计等速万向节传动轴总成结构主参数的最优化设计一、引言在汽车、机械设备等领域中,等速万向节传动轴总成是一种重要的传动装置,其性能对整个系统的稳定性和效率起着至关重要的作用。

对等速万向节传动轴总成的结构主参数进行最优化设计具有重要意义。

本文将对等速万向节传动轴总成的结构主参数进行深入探讨,并提出最优化设计的相关建议。

二、等速万向节传动轴总成的概述等速万向节传动轴总成是一种能够实现转动轴的等速传动和角偏差补偿的重要装置。

它通常由内套管、外套管、滚珠、保持架、密封圈等部件组成。

其中,内外套管的长度、直径,滚珠的数量和尺寸,保持架的结构等都是决定传动轴总成性能的关键参数。

三、等速万向节传动轴总成结构主参数的优化设计1. 内外套管长度和直径的优化内外套管的长度和直径直接影响着传动轴的承载能力和稳定性。

在进行最优化设计时,需要综合考虑传动轴总成的实际工作环境和使用要求,通过有限元分析等方法确定内外套管的最佳尺寸,以确保其在工作中具有良好的耐久性和稳定性。

2. 滚珠数量和尺寸的优化滚珠的数量和尺寸直接影响着传动轴的传动效率和扭矩传递能力。

在最优化设计中,需要通过仿真计算和试验验证等手段确定最佳的滚珠数量和尺寸,以实现传动轴在工作时的平稳传动和良好的功率输出。

3. 保持架结构的优化保持架作为传动轴总成中的重要部件,其结构设计对于传动轴的使用寿命和性能起着关键作用。

在最优化设计中,需要考虑保持架的材料、形状和加工工艺等因素,以确保其具有良好的刚性和耐磨性,同时尽量减小其重量和功耗。

四、个人观点和理解在进行等速万向节传动轴总成结构主参数的最优化设计时,我认为需要充分考虑传动轴总成的工作环境和使用要求,以及材料和加工工艺的实际条件。

通过综合运用计算机辅助设计、有限元分析、试验验证等方法,可以实现对传动轴总成结构主参数的科学、合理和有效的优化设计。

五、总结与回顾通过对等速万向节传动轴总成结构主参数的最优化设计进行深入探讨,我们可以得出以下结论:内外套管的长度和直径、滚珠数量和尺寸、保持架结构等参数的最优化设计,能够显著提高传动轴总成的稳定性、传动效率和使用寿命,从而为相关设备和系统的性能提升提供有力支持。

三枢轴 万向节 原理

三枢轴万向节原理

三枢轴万向节是一种机械装置,常用于连接两个轴线不在同一平面上的部件。

它的原理基于三个互相垂直的轴,通过球形接触面和广角的球壳来实现转动的自由度。

首先,让我们了解一下三枢轴万向节的结构。

它由两个主要部分组成:一个内圈和一个外圈。

内圈上有三个枢轴,每个枢轴垂直于其他两个。

外圈则是一个球壳,其内部有三个凸起的球形接触面。

这些球形接触面与内圈的枢轴相对应,形成一个三维的球接触区。

当两个轴线不在同一平面上时,三枢轴万向节的原理允许两个轴之间的转动。

这是通过在球接触区域内的摩擦和滚动来实现的。

当一个轴转动时,它会引起内圈上的枢轴和外圈上的球形接触面之间的摩擦和滚动。

由于球形接触面的广角设计,它可以容纳大范围的转动。

这样,两个轴之间可以在各个方向上实现转动自由度,从而满足非常规布置的连接需求。

三枢轴万向节原理的应用非常广泛。

它可以在汽车的传动系统中找到,用于连接发动机和驱动轮。

它还可以在航空和航天工业中使用,用于连接飞机和直升机的旋翼系统。

此外,在各种机械装置和机器人中,三枢轴万向节也被广泛应用。

总结一下,三枢轴万向节是一种实现不同平面轴线间转动的机械装置。

它利用球形接触面和广角的球壳来实现转动自由度。

其原理基于摩擦和滚动,在满足连接需求的同时保持高度的稳定性和可靠性。

三枢轴万向节原理

三枢轴万向节原理三枢轴万向节原理是一种用于传递动力和转动角度的机械装置,它可以在不同角度、变速和不同方向上传递动力和转动角度,广泛应用于机械传动系统中。

三枢轴万向节由传递轴、被传递轴和万向节体组成,其原理是通过转动传递轴和被传递轴上的万向节体,使得传递轴和被传递轴的转动角度可以在不同平面上对齐,从而实现传递动力和转动角度的目的。

三枢轴万向节的核心是万向节体,它由两个十字叉和四个万向轴组成,十字叉的两个交叉处分别与传递轴和被传递轴相连。

万向节体的设计使得传递轴和被传递轴可以在不同平面上自由转动。

在传递动力时,万向节体的转角会引起传递轴和被传递轴的转角。

传递轴和被传递轴的转角取决于十字叉和万向轴的设计。

常见的万向节体设计有十字叉和万向轴的倾斜角度和长度等因素决定。

三枢轴万向节可以在传递动力和转动角度时提供较大的容差。

当传递轴和被传递轴不对齐时,万向节体可以通过自由转动来适应这种变化。

这使得三枢轴万向节在机械传动系统中非常灵活和可靠。

在实际应用中,三枢轴万向节常用于汽车传动系统、飞机传动系统、工程机械、船舶等领域。

它可以使传动轴与传递轴之间的传动效率更高,同时还可以适应不同的转动角度和不同平面上的传动。

三枢轴万向节的原理和设计有很多的应用。

在汽车传动系统中,由于发动机和驱动轮的位置和角度不同,三枢轴万向节可以使传动轴适应这种变化,从而实现灵活转向和驱动。

在飞机传动系统中,万向节可以使传动轴和发动机适应不同的转动角度和平面,从而实现飞行器的稳定和灵活性。

在工程机械和船舶等领域,三枢轴万向节可以在不同平面上传递动力和转动角度,使设备更加灵活和高效。

总之,三枢轴万向节是一种能够在不同角度、变速和不同方向上传递动力和转动角度的机械装置。

它的原理是通过转动传递轴和被传递轴上的万向节体,使得传递轴和被传递轴的转动角度可以在不同平面上对齐。

三枢轴万向节具有灵活和可靠的特点,广泛应用于机械传动系统中。

它的应用范围包括汽车、飞机、工程机械、船舶等领域,可以提高设备的传动效率和灵活性。

轿车等速万向节驱动轴总成的设计分析

界转速。

等速万向节驱动轴总成可以简化为两端自由

支承的等断面的简支梁, 其临界转速 n 可按下式 计算:

n = 1. 2 @ 108 @

D2 + d2 L2

式中 n 临界转速, rPmin

D 轴管外径, mm d 轴管内径, mm

L 支承点长度( 可取两万向节中心之

距) , mm

计算出来的临界转速的安全系数( 临界转速 n 与发动机最高转速 n发 之比) 不得低于 1. 5, 或 n 应比 n发 高出 70% ~ 80% 。这是因为在制造中

叙词: 深沟球轴承 振动 动态特性

葛世东, 张建 伟, 刘宏 业. 陶瓷 球和 钢 混合 轴承 的 典 型力学性能分析. 轴承, 2000( 5) : 4~ 6

用一个计算实例较详细地分 析了用 陶瓷球 替换钢 球 后的轴承内部 受力 的变 化情 况, 表 明简 单地 用陶 瓷球 替 换钢球并不一 定能 延长 轴承 的使 用 寿命, 陶 瓷球 轴承 需 要专门的设 计才能发挥 其优越 性。附图 8 幅, 表 1 个, 参 考文献 2 篇。

的动 平衡质量 和使用后 的磨损, 都会使 n 值下 降。

3 等速万向节驱动轴的受力及扭矩

容量的确定

等速万向节驱动轴总成, 除承受图纸要求的 一定量值的轴向滑移力外, 主要是承受扭转力矩。 其转矩的确定可按下式计算。

按发动机最大扭矩计算时

Mj = 0. 6Memax ik i0 按最大附着力计算时

式中 Mj

# 44 #

庞启兴, 许雪 飞, 张晶 霞. 水泵 轴连 轴 承外 圈端 面 磨 削工艺改进. 轴承, 2000( 5) : 23~ 24

叙词: 轴连轴承 外圈 端面切削 双端面磨床

各类型万向节结构和工作原理

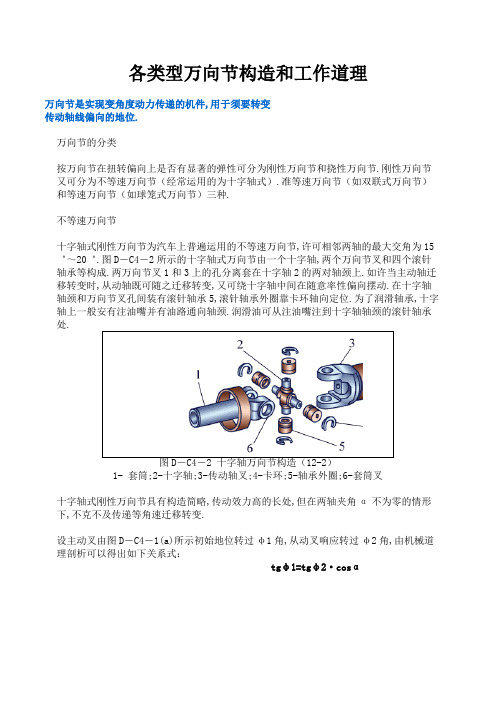

各类型万向节构造和工作道理万向节是实现变角度动力传递的机件,用于须要转变传动轴线偏向的地位.万向节的分类按万向节在扭转偏向上是否有显著的弹性可分为刚性万向节和挠性万向节.刚性万向节又可分为不等速万向节(经常运用的为十字轴式).准等速万向节(如双联式万向节)和等速万向节(如球笼式万向节)三种.不等速万向节十字轴式刚性万向节为汽车上普遍运用的不等速万向节,许可相邻两轴的最大交角为15゜~20゜.图D-C4-2所示的十字轴式万向节由一个十字轴,两个万向节叉和四个滚针轴承等构成.两万向节叉1和3上的孔分离套在十字轴2的两对轴颈上.如许当主动轴迁移转变时,从动轴既可随之迁移转变,又可绕十字轴中间在随意率性偏向摆动.在十字轴轴颈和万向节叉孔间装有滚针轴承5,滚针轴承外圈靠卡环轴向定位.为了润滑轴承,十字轴上一般安有注油嘴并有油路通向轴颈.润滑油可从注油嘴注到十字轴轴颈的滚针轴承处.1- 套筒;2-十字轴;3-传动轴叉;4-卡环;5-轴承外圈;6-套筒叉十字轴式刚性万向节具有构造简略,传动效力高的长处,但在两轴夹角α不为零的情形下,不克不及传递等角速迁移转变.设主动叉由图D-C4-1(a)所示初始地位转过φ1角,从动叉响应转过φ2角,由机械道理剖析可以得出如下关系式:tgφ1=tgφ2·cosα图D-C4-3 十字轴式刚性万向节示意图以主动叉转角φ1为横坐标,主动叉转角和从动叉转角之差φ1-φ2为纵坐标,可以画出φ1-φ2随φ1变更曲线图(见图D-C4-1(b),图中画出了α=10゜,α=20゜,α=30゜的情形).图D-假如主动叉匀速转了180゜,那么从动叉就阅历了:比主动叉转得快→比主动叉转得慢→又比主动叉转得快如许一个进程.但总起来讲,当主动叉转过90゜时,从动叉也转过90゜;当主动叉转过180゜时,从动叉也转过180゜.从这张图还可以看出,万向节两轴夹角α越大,从动叉转角φ2和主动叉转角φ1之差也越大.这解释,假如主动叉是匀速迁移转变的,那么跟着万向节两轴夹角的增大,从动叉转速的不平均性越大.单个十字轴万向节传动的不等速性,将使从动轴及与其相连的传动部件产生扭转振动,从而产生附加的交变载荷,影响零部件运用寿命.既然十字轴式万向节可以将匀速迁移转变变成非匀速迁移转变,那么它就有可能将某种非匀速迁移转变还原为匀速迁移转变.例如在变速器的输出轴和驱动桥的输入轴之间,采取如图D-C4-5(缺)所示的两个十字轴万向节和一根传动轴传动,就有可能实现这种传动.D-C4-5设变速器的输出轴由图D-C4-5所示初始地位转过ψ1角,传动轴响应转过ψ2角,驱动桥的输入轴响应转过ψ4角,则有以下关系:tgψ1=tgψ2·cosα1tgψ4=tgψ2·cosα2如有α1=α2,则有ψ4=ψ1也就是当知足以下两个前提时,可以实现由变速器的输出轴1到驱动桥的输入轴4的等角速传动:(1)传动轴两头万向节叉处于统一平面内;(2)第一万向节两轴间夹角α1与第二万向节两轴间夹角α2相等.因为在行驶时,驱动桥要相对于变速器跳动,不成能在任何时刻都有α1=α2,现实上只能做到变速器到驱动桥的近似等速传动.在以上传动装配中,轴间交角α越大,传动轴的迁移转变越不平均,产生的附加交变载荷也越大,对机件运用寿命越晦气,还会下降传动效力,所以在总体安插上应尽量减小这些轴间交角.等角速万向节工作道理在有些场合下,无法安插开两个十字轴式万向节和一根传动轴,这就须要能单独实现等角速传动的万向节.能实现等角速传动万向节的工作道理根本上分为以下两种:(1)两个十字轴式万向节和一根传动轴等角速传动道理.将这种等角速传念头构中的传动轴缩至最短,双联式(以及三销式,凸块式)等角速万向节就属于这一种.(2)锥齿轮传动道理两个同样的锥齿轮互相啮合传动(见图D-C4-6)(缺)汽车构造p269 3-69,从动齿轮与主动齿轮的转速必定是雷同的.如许的传念头构从道理上也可以如许描写:当万向节主动轴与从动轴之间传力点一向处于主动轴轴线和从动轴轴线夹角等分线上(或者说传力点距这两轴线的距离相等)时,必定能实现等角速传动.图D-C4-6 等速万向节的工作道理1,3-主动叉;2,4-从动叉图D-C4-5 双万向节等速传动安插图准等速万向节罕有的准等速万向节有双联式和三销轴式两种,它们的工作道理与上述双十字轴式万向节实现等速传动的道理是一样的.图D-C4-7为双联式万向节工作道理图,它现实上是一套将传动轴长度减缩至最小的双十字轴式万向节等速传动装配,双联叉3相当于传动轴及两头处在统一平面上的万向节叉.在D-C4-7所示的双联式万向节的构造实例中,设有包管输入轴与双联叉轴线间夹角α1和双联叉轴线与输出轴间夹角α2近似相等的分度机构.在万向节叉6的内端有球头,在万向节叉1内端有导向套2.球碗放于导向套内,被弹簧压向球头.在两轴交角为0゜时,球头与球碗的中间与两十字轴中间的连线中点重合.当万向节叉6相对万向节又1摆动时,假如球头与球碗的中间(现实上也输出轴与输入轴的交点)能沿两十字轴中间连线的中垂线移动,就可以或许知足α1=α2 的前提,但是球头与球碗的中间(现实上就是球头的中间)只能绕万向节叉6上的十字轴中间作圆弧活动.在当输出轴与输入轴的交角较小时,处在圆弧上的两轴轴线交点离上述中垂线很近(D-C4-8),使得α1与α2 的差很小,能使两轴角速度接近相等,所以称双联式万向节为准等速万向节.1,4-万向节叉;2-十字轴;3-油封;5-弹簧;6-球碗;7-双联叉; 8-球头图D-C4-7 双联式万向节1,2-轴;3-双联叉图D-C4-8 双联式万向节工作道理图等速万向节今朝轿车上经常运用的等速万向节为球笼式万向节,也有采取球叉式万向节或自由三枢轴万向节的.(1)球笼式万向节的构造见图图D-C4-9.星形套7以内花键与主动轴1相连,其外概况有六条弧形凹槽,形成内滚道.球形壳8的内概况有响应的六条弧形凹槽,形成外滚道.六个钢球6分离装在由六组表里滚道所对出的空间里,并被保持架4限制在统一个平面内.1-主动轴 8-球形壳(外滚道) 9-卡环图D-C4-9球笼式等速万向节球笼式万向节的等速传动道理见图D-C4-10.外滚道的中间A与内滚道的中间B分离位于万向节中间O的双方,且与O等距离,即AO=BO.钢球在内滚道中滚动和钢球在外滚道中滚动时,钢球中间所经由的圆弧半径是一样的,图中钢球中间所处的C点恰是如许两个圆弧的交点,所以有AC=BC.又因为CO为△AOC与△BOC的公共边,所以可以导出△AOC≌△BOC ,因而∠AOC=∠BOC ,也就是说当主动轴与从动轴处于任一夹角α(当然要在必定规模内)时,C点都处在主动与从动轴线的夹角等分线上.处在C点的钢球中间到主动轴的距离a和到从动轴的距离b必定是一样的(用相似的办法可以证实其它钢球到两轴的距离也是一样的),从而包管了万向节的等速传动特征.在图中高低两钢球处,表里滚道所夹的空间都是左宽右窄,钢球很轻易向左跑出,为了将钢球定位,设置了保持架.保持架的表里球面.星形套的外球面和球形壳的内球面均以万向节中间O 为球心,并包管六个钢球球心地点的平面(主动轴和从动轴是以此平面为对称面的)经由O点.当两轴交角变更时,保持架可沿表里球面滑动,这就限制了高低两钢球不克不及向左跑出.O-万向节中间;A-外滚道中间;B-内滚道中间;C-钢球中间;a-两轴交角(指钝角)图D-C4-10 球笼式万向节的等速性球笼式等速万向节内的六个钢球全体传力,承载才能强,可在两轴最大交角为42゜情形下传递扭矩,其构造紧凑,拆装便利,得到普遍运用.O-万向节中间;A-保持架(球笼)B-保持架内球面中间图D(2)自由三枢轴等速万向节在富康轿车上,驱动轴采取了自由三枢轴等速万向节(见图D-C4-14a)图D-C4-14a这种万向节包含三个位于统一平面内互成120度的枢轴12-3(见图D-C4-14b),它们的轴线交于输入轴上一点,并且垂直于驱动轴.三个外概况为球面的滚子轴承,分离活套在各枢轴上.一个漏斗形轴5,在其筒形部分加工出三个槽形轨道.三个槽形轨道在筒形圆周上是平均散布的,轨道合营面为部分圆柱面,三个滚子轴承分离装入各槽形轨道,可沿轨道滑动.从以上装配关系可以看出:每个外概况为球面的滚子轴承能使其地点枢轴的轴线与响应槽形轨道的轴线订交.当输出轴与输入轴交角为0゜时,因为三枢轴的主动定心感化,能主动使两轴轴线重合;当输出轴与输入轴交角不为0゜时,因为球形滚柱可沿枢轴轴线移动,所以它还可以沿各槽形轨道滑动.这就包管了输入轴与输出轴之间始终可以传递动力,并且是等速传动(注2).1-锁定三角架;2-橡胶紧固件;3-呵护罩;4-呵护罩卡箍;5-漏斗形轴; 6-止推块;7-垫圈;8-外座圈图D-C4-14 12-3自由三枢轴等速万向节注2:关于自由三枢轴万向节传动等速性的证实比较庞杂,其证实可见北京理工大学出版社出版伍德荣等同志译的“万向节与传动轴“.挠性万向节挠性万向节(见图D-C4-15)是由橡胶件将主主动轴叉交织衔接而成,依附橡胶件的弹性变形,可以或许实现迁移转变轴线的小角度(3゜~5゜)偏转和渺小轴向位移,接.图D-C4-15 挠性万向节(等速万向接头道理)。

三柱轴式等速万向节的结构设计

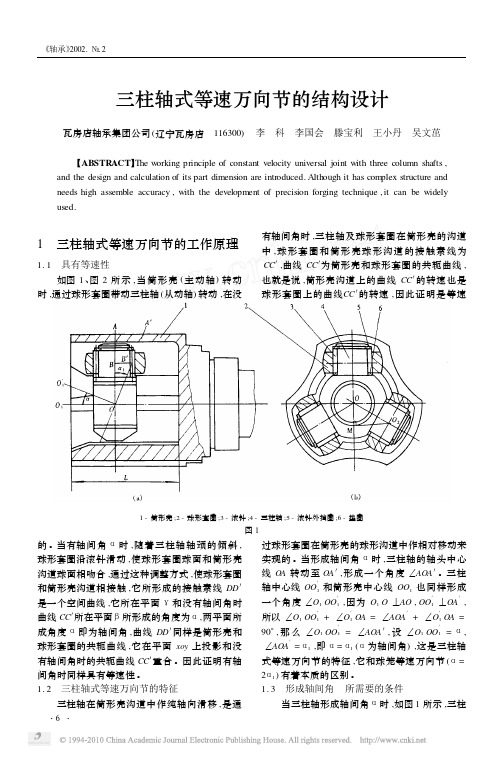

三柱轴式等速万向节的结构设计瓦房店轴承集团公司(辽宁瓦房店 116300) 李 科 李国会 滕宝利 王小丹 吴文茁【ABSTRACT 】The w orking principle of constant velocity universal joint with three column shafts ,and the design and calculation of its part dimension are introduced.Although it has com plex structure and needs high assemble accuracy ,with the development of precision forging technique ,it can be widely used.1 三柱轴式等速万向节的工作原理1.1 具有等速性如图1、图2所示,当筒形壳(主动轴)转动时,通过球形套圈带动三柱轴(从动轴)转动,在没有轴间角时,三柱轴及球形套圈在筒形壳的沟道中,球形套圈和筒形壳球形沟道的接触素线为CC ′,曲线CC ′为筒形壳和球形套圈的共轭曲线,也就是说,筒形壳沟道上的曲线CC ′的转速也是球形套圈上的曲线CC ′的转速,因此证明是等速1-筒形壳;2-球形套圈;3-滚针;4-三柱轴;5-滚针外挡圈;6-垫圈图1的。

当有轴间角α时,随着三柱轴轴颈的倾斜,球形套圈沿滚针滑动,使球形套圈球面和筒形壳沟道球面相吻合,通过这种调整方式,使球形套圈和筒形壳沟道相接触,它所形成的接触素线DD ′是一个空间曲线,它所在平面γ和没有轴间角时曲线CC ′所在平面β所形成的角度为α,两平面所成角度α即为轴间角,曲线DD ′同样是筒形壳和球形套圈的共轭曲线,它在平面xoy 上投影和没有轴间角时的共轭曲线CC ′重合。

因此证明有轴间角时同样具有等速性。

1.2 三柱轴式等速万向节的特征三柱轴在筒形壳沟道中作纯轴向滑移,是通过球形套圈在筒形壳的球形沟道中作相对移动来实现的。

等速万向节结构原理分析及应用

诚信声明本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

本人签名:年月日毕业设计任务书设计题目:等速万向节结构原理分析及应用系部:机械工程系专业:机械设计制造及其自动化学号: 112011201学生:指导教师(含职称):(高工)1.课题意义及目标通过调研和查阅相关资料文献,掌握等速万向节的结构和原理,了解其在汽车上的主要用途。

应用所学相关基础知识和专业知识进行结构与原理分析。

应用CAD三维技术动态模拟等速万向节工作原理与运动轨迹,编写计算说明书,编写毕业设计论文。

2.主要任务1)掌握汽车等速万向节的结构及工作原理。

绘制结构简图和原理简图;2)绘制等速万向节总图;3)了解等速万向节失效模式并分析原因;4)了解等速万向节常用材料及制造、热处理工艺要求;5)动态模拟等速万向节工作原理与运动轨迹,编写计算说明书;6)编写毕业设计论文,总结设计取到的效果与体会,提出自己的论点和改进建议等3.主要参考资料[1] 刘惟信. 汽车设计. 清华大学出版社. 2001[2] 余志生. 汽车理论. 机械工业出版社. 2000[3] 陈家瑞. 汽车构造. 人民交通出版社. 2006[4] 成大先. 机械设计手册. 化学工业出版社. 2008.4.进度安排审核人:年月日等速万向节结构原理分析及应用摘要:本课题来源于学校的合作伙伴江铃重型汽车有限公司。

传动系统作为保证车辆正常行驶运行的一个重要组成部分,该系统中最重要的构件是万向节,而等速万向节又是万向节中的一种特殊形式。

本课题即以Birfield球笼式等速万向节为研究对象,并在理论分析的基础上,建立了三维模型。

首次全面深入的对其结构原理、等速性、受力情况、效率、使用寿命、NVH现象以及热处理工艺进行了全面分析。

并有针对的对其存在的NVH问题提出一定的解决对策和改进意见。

关键词:等速万向节,效率,使用寿命,NVH现象,热处理工艺Constant-velocity joint structure principle analysis and application Abstract: This topic is derived from Jiangling heavy automobile co. LTD, the partner of our school. Transmission system is an important part guaranteeing the formal operation of vehicles. The most important component in the system is universal joint, while the constant speed universal joint is a special form of universal joint.Regarding Birfield ball cage pattemed constant speed universal joint as the research object, on the basis of theoretical analysis, this topic set up the three-dimensional model. It is the first time to have a comprehensive analysis for its structure principle, constant speed, force efficiency, service life, NVH phenomenon and the heat treatment process. It also has carried on some methods and improvements for specific NVH problems in it. Keywords: Constant-velocity joint, efficiency, service life, NVH phenomenon, heat treatment目录1 绪论 (1)1.1 引言 (1)1.2 万向节简介 (1)1.2.1 十字轴式万向节 (3)1.2.2 挠性万向节 (4)1.2.3 准等速万向节 (4)1.2.3 等速万向节 (5)1.3 万向节国内外发展现状 (7)1.4 本课题研究的内容 (9)1.5 本课题研究的目的和意义 (9)2 等速万向节等速性研究 (10)3 等速万向节几何尺寸设计 (11)3.1 CAD参数化设计 (11)3.2 参数化建模技术 (12)3.3 等速万向节三维参数化模型的建立 (13)3.3.1 建立参数化图元 (13)3.3.2 球笼式等速万向节三维实体模型装配 (13)4 等速万向节的受力、效率和寿命 (15)4.1 万向节受力分析 (15)4.1.1 接触应力 (15)4.1.2 折弯阻力 (15)4.2 万向节的效率 (15)4.3 万向节的寿命 (16)5 等速万向节的失效形式及NVH现象 (17)5.1 等速万向节失效形式 (17)5.2 NVH现象及产生原因 (17)5.2.1 产品设计 (17)5.2.2 制造工艺 (17)5.2.3 质检误差 (17)5.2.4 使用环境 (18)5.3 解决对策 (18)6 等速万向节常用材料及热处理加工工艺 (19)7 等速万向节的其它问题 (23)7.1 产品的密封和润滑 (23)7.2 产品的松紧度标准 (23)7.3 左右轴的等长化 (23)7.4 产品的小型化 (23)8 等速万向节改进意见 (24)9 结论 (25)参考文献 (26)致谢 (28)1 绪论1.1 引言我国轿车行业虽然比国外起步晚一些,但是发展潜力和空间却很大。

三球销式等速万向节的设计概要

三球销式等速万向节的设计概要

吴伟国;张永祥

【期刊名称】《汽车制造业》

【年(卷),期】2014(000)013

【摘要】基本结构轿车用等速驱动轴的移动端等速万向节通常有3种类型,分别是三球销式等速万向节(见图1)、直滚道式等速万向节和斜滚道式等速万向节。

【总页数】2页(P59-60)

【作者】吴伟国;张永祥

【作者单位】

【正文语种】中文

【中图分类】U463.216.3

【相关文献】

1.三球销式等速万向节三柱槽壳的感应淬火工艺 [J], 宋德仁

2.三球销式等速万向节圆周间隙分析 [J], 陈翔;郭常宁;陆勤;石宝枢;刘鑫

3.三球销式等速万向节滑移与摆角特性的研究与测试 [J], 陆旻n;郭常宁;欧阳夫明

4.双球环三球销式等速万向节的动力学特性研究 [J], 邱胤原;甄冉;李瑞龙;上官文斌

5.三球销式等速万向节受力及仿真分析 [J], 郑娇娇;郭常宁;雍耀伟;杨磊;彭威震因版权原因,仅展示原文概要,查看原文内容请购买。

汽车万向传动装置结构原理

十字轴式万向节结构图

十字轴式万向节传动示意图

单个十字轴式万向节不等速曲线

等速传动的条件

第一万向节两轴夹角a1与第二个万向节两 轴间夹角a2相等; 第一万向节的从动叉与第二万向节的主动 叉处于同一平面内。

双万向节等速传动布置图

双联式万向节示意图

双联式万向节结构图

三销轴式万向节结构图

等速万向节工作原理

球叉式万向节结构

球叉式万向节工作原理

球笼式万向节结构

自由三枢轴万向节结构

1. 锁定三角架 2. 橡胶紧固件 3. 保护罩 4. 保护罩卡箍 5. 漏斗性轴 6. 止推块 7. 垫圈 8. 外座圈

挠性万向节结构

传动轴结构

1-盖子;2-盖板;3-盖垫;4-万向节叉;5-加油嘴;6-伸缩套; 7-滑动花键槽; 8-油封;9-油封盖;10-传动轴管

第十六章 万向传动装置

万向传动装置的作用

用于汽车上任何一对轴线相交且相对位置 经常变化的转轴之间的动力传递 为什么需要用万向传动装置?

万向传动装置的应用

• 连接变速器与驱动 桥 • 连接离合器与驱动 桥或变速器与分动 器 • 连接断开式驱动桥 或转向驱动桥 • 连接转向操纵机构

万向节的类型

不等速万向节 刚性万向节准等速万向节 等速万向节 挠性万向节

毕业设计说明书-三叉杆(滚子)式万向节的结构设计与传动效率分析

`毕业设计说明书三叉杆(滚子)式万向节的结构设计与传动效率分析三叉杆(滚子)式万向节的结构设计与传动效率分析摘要:前轮驱动的汽车传动系统一般由一个三叉式万向节、一个球笼式万向节及连接它们的中间轴组成。

三叉杆式准等速万向节是一种能够轴向伸缩的万向节。

当三叉杆滚子式万向节以一定的偏转角传递动力时,由于内部零件之间存在相对滑动,会产生摩擦,它的三个滚子球环在运动的过程中将产生强烈的振动。

三叉杆滚子式万向节传动中的效率损失主要为摩擦损失,其中摩擦损失主要是由于球形滚子与三叉杆之间存在相对滑动、球形滚子在导向槽中存在相对滑动。

在三叉杆滚子式万向节尺寸、结构设计的基础上以空间矩阵为工具,对三叉杆式准等速万向节的运动和受力进行分析,得出了三叉杆滚子式等速万向节效率的相关公式,借助MATLAB 软件对公式进行可视化仿真分析,可以找出影响其传动效率的因素,得出传动效率的变化规律。

关键词:万向节;三叉杆;结构设计;传动效率;运动仿真The Mechanism Design and Transmission efficiency analysis ofTripod Roller Universal JointsAbstract:Front-wheel drive car transmission system generally consists of a fork-type universal joint, a CV-type universal joint and the composition of the intermediate shaft connecting them.Tripod Roller universal joint is a quasi-constant velocity joint gimbal capable of axial stretching.When forming activity angle to transmit power angle ,Tripod universal joints, based on the relative sliding internal parts ,resulting in friction. Its three spherical roller will produce more intense vibrations. Efficiency losses in Tripod roller universal joint transmission are mainly friction loss which is mainly manifested in relative sliding between the spherical roller and The Tripod and spherical roller relative sliding in the guide groove. Spatial matrix is used as a tool to analyze and calculate the motion and force of quasi-constant velocity joints and obtain correlation formula of this kind of universal joint based on the size and structural design of The Tripod roller Universal joint. Using MATLAB software simulation analysis to identify factors that affect the efficiency of the transmission and obtain variation of the transmission efficiency in the end.Key word:Universal joint; The Tripod; Structural Design; Transmission efficiency; Motion Simulation.目录1. 前言 (1)1.1 国内外研究现状 (1)1.2 万向节分类 (2)1.3三叉杆滚子式万向节的结构特点 (3)1.4 课题研究的主要内容和意义 (4)1.5 本课题的研究方法 (4)2.三叉杆(滚子)式万向节的结构设计 (7)2.1 三叉杆滚子式万向节尺寸标准 (7)2.2万向节设计的性能要求 (7)2.3三叉杆滚子式万向节组件的结构优化设计 (8)2.4三叉杆万向节组件的尺寸设计 (9)2.5三叉杆式万向节零件结构工艺性的改善设计 (12)3.三叉杆(滚子)式万向节的运动分析 (14)3.1三叉杆滚子式万向节相对速度分析 (14)3.2三叉杆式万向节采用调心轴承安装时的运动分析 (19)3.3输入转角和输出转角的关系 (20)4.三叉杆(滚子)式万向节的受力分析 (22)4.1模型分析 (22)4.2 受力分析 (24)5.三叉杆(滚子)式万向节的传动效率分析 (28)5.1三叉杆滚子式万向节于任意输入转角 下的瞬时效率 (28)5.2三叉杆滚子式万向节的平均效率 (28)5.3基于MATLAB的传动效率仿真分析 (29)6. 结论 (31)参考文献 (32)致谢 (33)1. 前言一个国家汽车工业水平的高低是衡量该国家的工业技术水平高低的重要指标。

等速万向节的设计

等速万向节的设计1. 简介等速万向节是一种常见于机械传动系统中的重要组件,它的设计对于保证传动效率、降低噪音和振动具有重要意义。

本文将深入探讨等速万向节的设计原理、结构特点以及在各种应用场景下的设计考虑因素。

2. 等速万向节的工作原理等速万向节通过连接两个轴的非共线的轴段,实现了轴的旋转和转角传递,并且保持了旋转速度的恒定。

其工作原理可以分为以下几个重要步骤:2.1. 旋转接触点的变化在等速万向节中,两个轴之间的连接处包含了一个或多个球体,在传动过程中,这些球体会不断地在两个轴之间进行滚动。

通过球体的滚动,实现了两个轴的转速传递,并且消除了因轴的非共线而引起的转角变化。

2.2. 分离区的设计为了保证等速万向节的传动效果,需要在球体滚动的过程中,保持轴的传动角度处于接近90度的状态。

为了实现这一点,通常会在等速万向节的结构中引入分离区,通过调整分离区的位置和形状,使得两个轴连接处的传动角度保持稳定。

2.3. 传动效率与相位误差在等速万向节中,为了实现轴的等速传动,需要保证传动效率的最大化,并且控制轴之间的相位误差。

通过优化等速万向节的结构设计,选择合适的球形接触点和合理的分离区形状,可以显著提高传动效率并减小相位误差。

3. 等速万向节的结构特点等速万向节的结构特点对于其传动性能至关重要,以下将从几个方面进行探讨。

3.1. 球体与轴的匹配等速万向节中的球体与轴的匹配是保证传动效果的关键。

球体的直径和形状应与轴的接触面相匹配,以实现最佳的传动效率和接触性能。

此外,球体与轴之间的润滑剂也需要适当选择,以减小接触面的摩擦和磨损。

3.2. 分离区的设计等速万向节中的分离区设计直接影响着传动角度的稳定性。

合理的分离区可以保持两个轴的传动角度接近90度,并且减小相位误差。

分离区通常采用锥形或曲面形状,不同的设计对传动性能有着不同的影响,需要根据具体应用场景进行选择。

3.3. 结构材料的选择等速万向节的结构材料选择包括球体、连接件和外壳等。

前桥驱动半轴

核心提示:文对三球销式等速万向节的基本结构、振动特性、常见的失效形式及机理进行了分析,并总结了其设计特征和主要零件的加工工艺。

基本文对三球销式等速万向节的基本结构、振动特性、常见的失效形式及机理进行了分析,并总结了其设计特征和主要零件的加工工艺。

基本结构轿车用等速驱动轴的移动端等速万向节通常有3种类型,分别是三球销式等速万向节(见图1)、直滚道式等速万向节和斜滚道式等速万向节。

三球销式等速万向节主要是由三柱槽壳、三叉节、球环、滚针、滚针挡圈和卡簧等零件组成。

三柱槽壳和三球销如图2所示,各零件组成如图3所示。

三柱槽壳的球道与三球销内组件的球环之间存在一定的间隙以支持三球销的滑动,该间隙是三球销式等速万向节设计的关键。

事实上,三球销式等速万向节并不是严格意义上的等速万向节。

因为在有摆角的情况下,三叉节的中心并不在三柱槽壳的中心,而是在三柱槽壳内呈一环形移动。

在角度小于5°时,可以视为等速万向节。

这就是为什么三球销式万向节只能用在小摆角情况下的原因。

振动特性振动是当三球销式万向节在前驱车型中摆角大于5°时用以描述NVH(振动、噪声和舒适性)的术语之一。

在有摆角的情况下,球环随着三叉节移动但不是直线移动。

当三叉节移动时,球环同时也在移动(见图4),在垂直于三叉节平面的方向产生滚动,在平行于三柱槽壳滚道方向产生滑动。

在前驱车型中,这种滑动就会产生振动。

在一定的摆角下,球环的滑动对轴向力的产生有明显影响。

虽然所有类型的可移动式万向节都会产生轴向力,但三球销式万向节的轴向力最大,原因就是在大摆角情况下球环的滑动。

然而,当摆角小于5°时,此轴向力几乎相同。

油脂对振动有很大的影响。

低摩擦系数的优良的油脂能将振动降低1~2级,如Castrol BT1LF油脂(低摩擦油脂,摩擦系数为0.07)能有效改善因轴向力引起的振动。

常见的失效形式及机理1.三柱槽壳球道剥落球道剥落是三柱槽壳的一种非常常见的失效。

三叉杆(滚子)式万向节的结构设计和传动效率分析

圆周力F/N

14000 12000 10000

M=200N·m M=500N·m M=800N·m

8000

6000

4000

2000 0

5

10 15 20 25 30 35 40 45 50

偏转角β/deg

滚子球环的周向力垂直于导向槽的 轴线

润滑

• 脂润滑 • 在形成偏转角和轴向滑动的运动中,滚子

三叉杆滚子式万向节的运动简图

偏转角的两极限位置

max

arctg

l

min

arctg

l

转角差值与输入转角的关系

转角差/deg

0.016 0.014 0.012

0.01 0.008 0.006 0.004 0.002

0 0

L=200mm L=300mm L=400mm L=500mm

5

10 15 20 25 30 35 40 45 50

结构图

运动示意图

三叉杆组件改进设计

导向槽壳改进设计一

优点:可以有效解决金属滞流、 提高强度

导向槽壳改进设计二

优点:导向槽壳壁厚均匀,淬火、回火、 冷却速度相同,壳体硬度均匀。

受力分析

a)滚子球环的圆周力和径向力 b)三叉杆架受力 c)导向槽壳的受力

动力传递过程中力与扭矩的关系图

圆周力与偏转角的关系如图

球环在滚道内做纯滚动,而滚子球环与滚 针则产生滑动。 • 普通润滑脂的摩擦系数为0.05-0.13为了减 少三叉杆滚子式万向节中滚子球环的轴向 力,一般选用摩擦系数为0.08的润滑脂.

运动分析

a)三叉杆滚子式万向节相对速度分析 b)三叉杆式万向节采用调心轴承安装 时的运动分析 c)输入转角和输出转角的关系)

三销式万向节结构原理

三销式万向节结构原理

三销式万向节通常由四个主要部分组成:外杯、内杯、三个销和一个垫圈。

当外部杯子旋转时,传动轴可以保持相对固定的位置,而内部杯子是直接连接到传动轴上的。

这样,外杯和内杯之间的销可以使传动轴保持角度,从而使传动系以其设计的最佳工作状态运行。

三销式万向节的原理在于,销可以沿其轴心旋转,从而满足对传动轴的柔性折弯和转向需求。

垫圈可以安装在销和外杯之间,以充当缓冲器和防止摩擦的角度轮廓。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当达到极限轴间角α时,三柱轴轴颈所受弯

曲强度条件为

σmax=64Tc(S+ΔL′)3π(R+ΔL)d3

≤[σu] (4)

这样根据σmax,可计算三柱轴的轴颈直径。

2.1.2 花键轴及三柱轴d3的确定

对于花键轴,根据强度条件

τmax=MnmaxWn≤ [τ]

滚针的长度一般不宜超过轴颈的长度,使其

有较高的承载能力而又不致因滚针过长发生歪斜

造成载荷集中,滚针在轴向的游隙X不应超过

0.2~0.4mm。滚针之间沿周向亦应具有适量间

隙,滚针沿周向的平均间隙与滚针直径关系为

f=(d+dr)sin180z-dr(7)

式中 z 滚针数目

dr滚针直径

d三柱轴轴颈直径

《轴承》2002.№ .2γ=h2+d122(16)

筒形壳

R1=γ+1(17)

3.3 筒形壳其他尺寸的确定

R2=R-(1~1.5) (18)

R3=R球

=d22+Lw22(19)

R4、R5这里不作说明。见图1a,沟道长度L

应满足轴向滑移和达到极限轴间角所需沟道长度

之和。

4 结论

2 偏心距不等对保持架的影响

当钟形壳的偏心距和星形套的偏心距不相等

时,为了直观起见,选择两轴平行时进行角度关系

探讨。如图2所示,在Rt■COO′中

sinθ=OO′OC

=AO-BO2OC

=δD(1)

由(1)式得出

θ=arcsinδD(2)

·9·

《轴承》2002.№ .2本期内容摘要

结构设计.轴承,2002(2):6~9

介绍三柱轴式等速万向节的工作原理及各部件尺寸

的设计与计算,虽然结构复杂,装配精度要求较严,但随

着精锻技术的不断发展,仍可得到较广泛的应用。附图4

幅。

叙词:等速万向节 设计 计算

张含旭,刘伟生,王 伟等.球笼式万向节偏心距对

产品性能的影响.轴承,2002(2):9~10

过球形套圈在筒形壳的球形沟道中作相对移动来

实现的。当形成轴间角α时,三柱轴的轴头中心

线OA转动至OA′,形成一个角度∠AOA′。三柱

轴中心线OO′1和筒形壳中心线OO1也同样形成

一个角度∠O1OO′1,因为O1O⊥AO,OO′1⊥OA′,

所以∠O1OO′1+ ∠O′1OA= ∠AOA′+ ∠O′1OA=

图3

·7·

《轴承》2002.№ .2h21+d222 1 2,h2保证滚针所需要长度。

2.2 滚针及球形套圈的设计

2.2.1 滚针的选用

滚针的直径一般不得小于1.6 mm,以免压

碎。根据滚针标准,合理选择滚针的直径,并最终

确定三柱轴轴颈直径d及滚针的数目,原则上保

证滚针之间间隙的合理性。

α轴间角

Tc联轴器的计算转矩,N·mm

R中心到轴颈中部的距离,mm

C滚针的额定动载荷,N

2.2.2 球形套圈的选用

球形套圈的壁厚与滚针元件直径有关,滚针

的直径确定后,就可确定球形套圈的壁厚h,h与

滚直直径dr的关系为:当dr=3.5~4 mm,h=

(1.9~2.1)dr;当dr=2~3 mm,h=(1.5~1.9)

三柱轴式等速万向节的使用性能和交叉滚道

球笼等速万向节基本相同,所形成的轴间角略大

于双偏置式等速万向节所形成的极限轴间角。随

着精锻技术的不断发展,同样可得到广泛的应用。

日本的诸多车型大多采用此结构,使用效果良好。

第一作者:李 科 宏达等速万向节制造有

限公司工程师

(收稿日期:2000-12-08)

d3≥

3

16Mnmax

π[τ](5)

根据刚度条件

Mnmax

GIp·180π≤[ ]

d3≥

4

Mnmax×180×32

Gπ2[ ](6)

最终确定花键轴及三柱轴d3的直径。

2.1.3 三柱轴其他尺寸的确定

图3所示,h1-d32满足强度要求,d2大小

满足所放滚针所需要的尺寸,R1=

轴轴头中心线OA转至OA′,球形套圈必须沿滚针

滑移,使球形套圈球面和筒形壳沟道球面相吻合,

设球形套圈的滑移量为ΔL,根据图1可知

ΔL=OB′-OB

=OB·1-cosα1cosα1

设OB=R,α=α1,所以

ΔL=R(1-cosα)cosα(1)

当三柱轴轴头中心线从OA移至OA′,另外两

史重庆,秦 磊,汪书军.中大型外球面轴承内圈锻

造工艺.轴承,2002(2):14

介绍中大型外球面轴承内圈锻件采用压力机、扩孔

机联线生产工艺,较好解决了此类锻件加工中的难点问

题。附图2幅。

叙词:外球面轴承 内圈 锻造

李松生,杨柳欣.高速电主轴轴系转子动力学特性分

析.轴承,2002(2):15~17

and the design and calculation of its partdimension are introduced.Although ithas complex structure and

needs high assemble accuracy,with the development of precision forging technique,it can be widely

滚针间平均间隙的最小值≥0.005 mm,但≤

0.025mm,实际上无保持架的滚针分布不会均匀,

因此还应控制滚针沿周向的总间隙a不宜过大,

以防止滚针歪斜,一般总间隙a≤0.5 mm或小于

滚针直径的2⒍。

(1)滚针的位置

验算滚针与轴颈的接触应力

σH=270×Pb·1d+1dr

≤[σH] (8)

90°,那么∠O1OO′1= ∠AOA′,设∠O1OO′1=α,

∠AOA′=α1,即α=α1(α为轴间角),这是三柱轴

式等速万向节的特征,它和球笼等速万向节(α=

2α1)有着本质的区别。

1.3 形成轴间角α所需要的条件

当三柱轴形成轴间角α时,如图1所示,三柱

·6·

《轴承》2002.№ .2图2

球笼式万向节钟形壳的偏心距和星形套的偏心距不

可能绝对相等,这样会对保持架产生一定影响,文中以实

际运算证明严格控制两者偏心距差的重要性。附图2幅。

叙词:等速万向节 钟形壳 星形套 偏心距

李立堂,王献锋,徐惠娟.航空游星齿轮轴承早期失

效分析.轴承,2002(2):11~13

叙词:航空轴承 失效分析

dr。

如图4所示,可确定球形套圈内径d1,有效

直径d2,球形套圈的高度H及球形套的球面半径

R球。

d1=d+2dr(10)

d2=d1+2h

=d+2dr+2h(11)

H=Lw(12)

式中 Lw滚针长度

R球=d222+H22

=d+2dr+2h22+Lw22(13)

图4

3 筒形壳的结构设计

3.1 筒形壳R的确定

R=h1+H2+ΔL′+h′ (14)

式中 h1三柱轴凸台高度

H球形套圈高度

h′垫圈厚度

ΔL′形成极限轴间角所需的滑移量

3.2 筒形壳R1的确定

首先确定三柱轴h的长度

h=h1+h′+H+ΔL′+ΔL+ε(15)

式中 ε盈余量,通常取ε=1~1.5

三柱轴

·8·

球形套圈上的曲线CC′的转速,因此证明是等速

1-筒形壳;2-球形套圈;3-滚针;4-三柱轴;5-滚针外挡圈;6-垫圈

图1

的。当有轴间角α时,随着三柱轴轴颈的倾斜,

球形套圈沿滚针滑动,使球形套圈球面和筒形壳

沟道球面相吻合,通过这种调整方式,使球形套圈

和筒形壳沟道相接触,它所形成的接触素线DD′

张 雷,李成刚,杨晓蔚.轿车轮毂双列角接触球轴

承结构设计.轴承,2002(2):4~5

轮毂轴承单元是汽车上最重要的部件之一。本文对

轿车用第二代轮毂轴承单元中双列角接触球轴承的结

构、尺寸进行系统探讨分析。附图2幅。

叙词:轮毂单元 双列轴承 角接触球轴承 结构

设计

李 科,李国会,滕宝利等.三柱轴式等速万向节的

针对滚动轴承非线性支承的特点,本文应用滚动轴

承的拟静力学分析方法,结合轴系动力学特性分析的有

限元法和模态分析法,对以滚动轴承为支承的轴承内圆

磨床高速电主轴的轴系转子动力学特性进行了理论分析

杨咸启,刘文秀.圆锥滚子轴承动态刚度分析.轴承,

2002(2):1~3

圆锥滚子轴承承受5个方向上的载荷,相应地产生5

个方向上的位移,同时考虑到滚子的惯性力,导出了相应

的刚度计算模型,并给出了计算实例,为轴承设计和工况

选用提供了分析方法。附图1幅,参考文献4篇。

叙词:圆锥滚子轴承 刚度 计算

度可达58~64 HRC。主要失效形式是轴颈在轴

肩处的弯曲强度不足,其弯曲强度条件为

σmax=64TcS3πRd3≤ [σu] (3)

式中 Tc联轴器的计算转矩,N·mm

R三柱轴中心到轴颈中部的距离,