江苏大学课程设计气化炉计算说明书word(仅供参考)

锅炉原理课程设计计算.doc

锅炉原理课程设计计算.doc 锅炉原理课程设计⼀、热⼒计算(⼀)燃料燃烧计算1.锅炉参数(1)锅炉蒸发量 D 30t/h(2)蒸汽压⼒ P 0.13MPa(3)蒸汽温度 tgr 350℃(4)给⽔温度 tgs 105℃(5)冷空⽓温度 tlk 30℃(6)锅炉排污率 P 5%2.设计燃料与特性:3.锅炉各受热⾯的漏风系数和过量空⽓系数4.理论空⽓量、理论烟⽓容积的计算5.各受热⾯烟道中烟⽓特性表(三)炉膛的热⼒计算1.炉膛结构特性(1)标⾼计算炉膛结构个点标⾼⽰意图(2)炉膛包覆⾯积1)侧墙A=[(7.300-3.956)+(7.809-3.956)]*0.5*1.900=6.84㎡B=[1.305*(3.956-2.092)]*0.5=1.22㎡C=[(1.572-1.100)+(2.092-1.100)]*0.5*3.285=2.4㎡D=0.595*(3.956-1.100)=1.70㎡E=[(3.956-1.100)+(3.621-1.100)]*0.5*0.920=2.47㎡F=[(2.154-1.100)+(1.600-1.100)]*0.5*0.32=0.25㎡Fcq=6.84+1.22+2.4+1.70+2.47+0.25=14.882)后墙1.572-1.100=0.472mAB=(2.092-1.572)/sin9°=3.32mBC=1.305/sin35°=2.28mCD=7.809-3.956=3.85mFhq=(0.47+3.32+2.28+3.85)*2.72=26.98㎡3)前、顶墙1.600-1.100=0.50mHI=0.32/cos60°=0.64mFG=0.92/cos20°=0.98mGH=3.621-2.154=1.47mEF=7.30-3.956=3.34mED=1.90/cos15°=1.97mFqq=(0.50+0.64+0.98+1.47+3.34+1.97)*2.72=24.21㎡4)炉壁总⾯积Fbz=2*14.88+26.98+24.21=80.95㎡(3)炉排有效⾯积(2.092-1.572)/tg9°=3.28m0.595+0.92+0.32=1.84mR=(3.28+1.84)*2.3=11.78㎡(4)炉膛容积Fcq*2.72=14.88*2.72=40.47㎡(5)炉膛有效辐射受热⾯1)前顶后⽔冷壁⽰意图DE+EF-(4.40-3.956)=1.97+3.34-0.44=4.87m(曝光)(0.64+0.98+1.47+3.34+1.97)-4.87=3.53m(覆盖耐⽕涂料层)S=170,d=51,e=25.5,n=16(根),S/d=3.33,e/d=0.5查线算图7-5得x1=0.59,x2=1Hq1=(16-1)*0.17*4.87*0.59=7.33㎡Hq2=(16-1)*0.17*3.53*1=9.03㎡由表7-1查得:§1=0.6,§2=0.2所以,§Hq=0.6*7.33+0.2*9.33=6.2㎡2)后墙DC+CB-1.5(烟窗⾼度)=3.85+2.28-1.5=4.63mAB=3.32mS=170,d=51,e=25.5,n=16根,S/d=3.33,e/d=0.5查图7-5得x1=0.59,x2=1所以,Hh1=(16-1)*0.17*4.63*0.59=6.97㎡Hh2=(16-1)*0.17*3.32*1=8.47㎡由表7-1查得:§1=0.6,§2=0.2所以,§Hh=0.6*6.97+0.2*8.47=5.88㎡3)烟窗S=340,d=51,l=1.5m,x=1,n=8,§=0.6所以,Hch=(n-0.5)slx=(8-0.5)*0.34*1.5*1=3.83㎡§Hch=0.6*3.83=2.3㎡4)侧墙⽔冷壁A=[(7.300-2.300)+(7.587-2.300)]*0.5*1.050-0.08(后拱遮盖⾯积) =5.40-0.08=5.32㎡B=[(7.640-3.956)+(7.809-3.956)]*0.5*0.630+0.5*0.63*0.9=2.374+0.284=2.66㎡C=(2.300-1.100)*1.05-0.08(后拱遮盖⾯积)=1.18㎡S=105,d=51,e=65,S/d=2.06,e/d=65/51=1.275得x1=0.87,x2=1所以,Hc1=(5.32+2.66)*0.87=6.94㎡Hc2=1.18*1=1.18㎡§Hc=0.6*6.94+0.2*1.18=4.17+0.24=4.4㎡∑§H=6.20+5.88+2.3+2*4.4=23.18㎡(6)炉膛平均热有效系数∮l= ∑§H/Fbz=23.18/80.95=0.286(7)炉膛有效辐射层厚度S=3.6Vl/Fl=3.6*40.47/(80.95+11.78)=1.57m(8)燃烧⾯与炉墙⾯积之⽐ρ=R/Fbz=11.78/80.95=0.1462炉膛的热⼒计算1.凝渣管结构计算(1)第1/2排(错列部分)Sl’=340,d=51,n=8根/排,S1’/d=340/51=6.67,查图7-5,x’=0.21)受热⾯积H’=πdl*2n=3.14*0.051*1.5*2*8=3.84㎡2)烟⽓流通截⾯积F’=2.85*1.5-8*1.5*0.051=3.66㎡(2)第3、4排(顺列部分)S1’’=170,d=51,n=16根/排,S1’’/d=170/51=3.33,查图7-5,x’’=0.411)受热⾯⾯积H’’=πdl*2n=3.14*0.051*1.5*2*16=7.68㎡2)烟⽓流通截⾯积F’’=2.85*1.5-16*1.5*0.051=3.05㎡(3)凝渣管1)总受热⾯积H=H’+H’’=3.84+7.68=11.52㎡2)烟⽓平均流通截⾯积(H’+H’’)/(H’/F’+H’’/F’’)=(3.84+7.68)/(3.84/3.66+7.68/3.05)=3.23㎡3)凝渣管受炉膛辐射⾯积Hfz=3.83㎡4)凝渣管⾓系数Xnz=1-(1-x’)^2*(1-x’’)^2=1-(1-0.2)^2*(1-0.41)^2=0.775)凝渣管有效辐射受热⾯积Hnzf=Xfz*Hfx=0.77*3.83=2.95㎡6)横向平均节距S1=(S1’*H’+S1’’*H’’)+H’’=(0.34*3.84+0.17*7.68)/11.52=0.2 27m7)纵向节距S2=0.180m8)烟⽓有效辐射层厚度S=0.9d(S1S2/d2^2*4/π-1)=0.9*0.051(0.227*0.18/0.051^2*4/3.14-1)=0.873m9)⽐值σ1=S1/d=0.227/0.051=4.45; σ2=S2/d=0.18/0.051=3.53(五)蒸汽过热器的热⼒计算1.蒸汽过热器的结构计算(1)结构尺⼨管径 d=0.038/0.031m横向平均节距S1=(S1’+S1’’)/2=(0.068+0.102)/2=0.085m纵向节距S2=0.1m;横向排数z1=30排;纵向排数z2=8排(2)横向冲刷烟⽓流通截⾯积Fhx=(2.85-30*0.038)*1=1.71㎡纵向冲刷烟⽓流通截⾯积Fzx=a*b-z1*z2πd^2/4=(1.03-0.051)*2.85-30*8π*0.038^2/4=2.52㎡(3)横向冲刷受热⾯积Hhx=z1*z2*π*d*l=30*8*3.14*0.038*1=28.64㎡(4)纵向冲刷受热⾯⾯积Hzx=z1*z2*π*dl=30*8*3.14*0.038*0.57=16.32㎡(5)总受热⾯⾯积H=Hzx+Hhx=28.64+16.32=44.96㎡(6)逆流部分蒸汽流通截⾯积fnl=32*π/4*0.031^2=0.0241㎡(7)顺流部分蒸汽流通截⾯积fsl=28*π*0.031^2=0.0211㎡(8)蒸汽平均流通截⾯积f=1/2(fnl+fsl)=1/2*(0.0241+0.0211)=0.0226㎡(9)管间有效辐射层厚度S=0.9d(4S1*S2/πd^2-1)=0.9*0.038*(4*0.085*0.1/π*0.038^2-1)=0.222m(10)纵向冲刷当量直径ddl=4F/U=4(2.85*0.979-8*30*π/4*0.038^2)/(2*(2.85+0.979)+8*30*π*0.038)=0.227m (11)⽐值σ1=S1/d=0.085/0.038=2.24;σ2=S2/d=0.1/0.038=2.632.蒸汽过热器的热⼒计算(表)。

农村生物质气化炉系统课程设计Word版

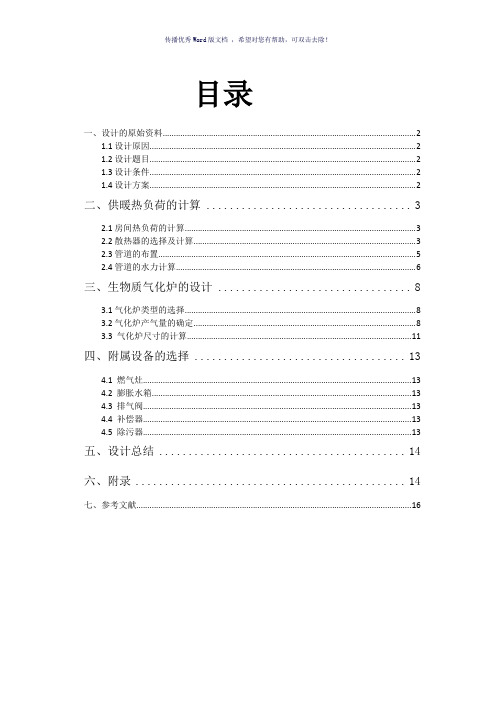

目录一、设计的原始资料 (2)1.1设计原因 (2)1.2设计题目 (2)1.3设计条件 (2)1.4设计方案 (2)二、供暖热负荷的计算 (3)2.1房间热负荷的计算 (3)2.2散热器的选择及计算 (3)2.3管道的布置 (5)2.4管道的水力计算 (6)三、生物质气化炉的设计 (8)3.1气化炉类型的选择 (8)3.2气化炉产气量的确定 (8)3.3 气化炉尺寸的计算 (11)四、附属设备的选择 (13)4.1 燃气灶 (13)4.2 膨胀水箱 (13)4.3 排气阀 (13)4.4 补偿器 (13)4.5 除污器 (13)五、设计总结 (14)六、附录 (14)七、参考文献 (16)一、设计的原始资料1.1设计原因目前,部分农村地区仍存在秸秆焚烧、采用燃煤炊事取暖现象。

秸秆的焚烧不但污染了大气环境,还使得储存在秸秆中的能量白白的浪费。

随着一次能源的日益枯竭,生物质等新能源领域受到了人们的青睐。

如何环保高效地发挥秸秆的潜能成了许多学者的研究方向,近年来,生物质气化炉的发展日益成熟,但仍存在着有待攻关的难题。

本文主要设计了适合小型农户自产自销秸秆等生物质气化炉用于炊事采暖,设计方案操作简单、经济性能好,具有一定的可行性。

1.2设计题目某农村住宅生物质气化气应用的规划设计 1.3设计条件1.所在地区:辽宁省沈阳市2.农村住宅平面图及尺寸,如下图1-1所示3.一家4口人。

1.4设计方案根据该农村住宅所在地的气候条件和房屋维护结构保温情况采用面积概算热指数方法计算房间热负荷,并依此确定散热器类型和所需散热器片数,然后设计住宅供暖系统,确定供暖形式,绘制供暖管网平面图和系统图,再依据等温降法进行管网水力计算,依此选择各个管段的管径,并配置相应的管路附件(补偿书房餐厅卧室2 卧室1储物间客厅内走廊洗浴室器、除污器、排气阀等);其次再统计计算该住宅生活日用气量,选择气化炉类型,初步估计气化炉气化强度,确定生物质日消耗量和气化炉热功率进而确定气化炉形状和各部位尺寸,计算生物质气化和气化气完全燃烧需空气量,依此选择相应的风机,并配置相应的附件设施。

气化炉操作手册

7.3.4

耐火衬里的干燥

7.3.5

敲击器的功能测试

7.3.6

气化炉和合成气冷却器内部密封件的检查/更新

7.3.7 喷淋环的功能测试

7.3.8 整个水/蒸汽系统的水力测试

7.3.9 压力容器的气密测试

7.3.10 仪表与控制设备的检查

7.3.11 固定吊架的检查

7.3.12 包括过热器的管道工程管网的吹扫清洁

项目: AQCG

代理 T.2.984.020

文件号

No.

版次

0

MI

00001

B1

4.3 T-2.971.176 合成气冷却器(MP)中压蒸发器 (U-1300) 54

4.3.1

概述

4.3.2

物质流量

4.4 T-2.971.169 气化炉合成气系统(U-1300) PID-1315

4.4.1 概述

4.4.2 介质

本操作手册适用以下部件: * 气化炉 V-1301 * 输气管 V-1301 * 合成气冷却器 V-1302 * 汽包 V-1304 z 水/蒸汽连接回路 z 受热面清洁设备 本操作手册的内容,请参照 1.3.章节说明的工程服务和供货的范围和细目。 1.3 工作范围及责任划分: 总的装置计划将由代表 BUYER(买方)的 SNEC 公司,在 SHELL 公司建立的 BDEP 的 基础上实施之。参与项目的各方精心准备了以下服务包:

1.2 应用范围

1.3 工作范围的界定和责任

2 重要说明

2.1 概述

2.2 安全说明

2.3 遗留危险

2.4 产品责任

2.5 售后服务

3 工艺和设备说明

3.1 气化岛的简要工艺说明

工艺和设备说明

江苏大学课程设计气化炉计算说明书word(仅供参考)

江苏⼤学课程设计⽓化炉计算说明书word(仅供参考)江苏⼤学课程设计⽓化炉计算说明书word (仅供参考)其中涉及到的物料平衡和能量平衡参考:江苏⼤学课程设计⽓化炉计算说明书excel (已上传到百度⽂库)⼀:⽓化炉本体主要参数的设计计算初步设计该上吸式⽓化炉消耗的原料为G=600kg/h. 初步确认⽓化强度Φ为200kg/(m 2·h)1. 实际⽓化所需空⽓量V A由树⽪的元素分析可知⽊屑中主要含有C 、H 、O ⽽N 、S 的含量可以忽略不计,则:a 、碳完全燃烧的反应:C + O 2= CO 2 12kg 22.4m 31kg 碳完全燃烧需要1.866N 氧⽓。

b 、氢燃烧的反应:4H + O 2 = 2H 20 4.032kg 22.4m 31kg 氢燃烧需要5.55N 氧⽓。

因为原料中已经含有氧[O],相当于1kg 原料已经供给[O]×22.4/32=0.7[O]N 氧⽓,氧⽓占空⽓的21%,所以⽣物质原料完全燃烧所需的空⽓量:=(1.866[C]+5.55[H]-O.7[O]) 式中 V ——物料完全燃烧所需的理论空⽓量 m 3/kgC ——物料中碳元素含量 % H ——物料中氢元素含量 %V 10.21O ——物料中氧元素含量 % 因此,可得V=(1.866[C]+5.55[H]-O.7[0]) =(1.866×50.30% +5.55×5.83%-O.7×36.60%) =4.790(/kg) V 为理论上的⽊屑完全燃烧所需的空⽓量,考虑到实际过程中的空⽓泄漏或供给不⾜等因素,加⼊过量空⽓系数α,取α=1.2,保证分配的⼆次通风使⽓化⽓得到完全燃烧。

因此,实际需要通⼊的空⽓量V~V~=αV=1.2×4.790=5.748(3m /kg)因此,总的进⽓量为5.748/kg由上图取理论最佳当量⽐ε为0.3,计算实际⽓化所需空⽓量:V A =ε*V~=0.28*5.748=1.609m 3/kg 2.可燃⽓流量q空⽓(⽓化剂)中N 2含量79%左右,⽓化⽣物质产⽣的燃⽓中N 2含量为55%左右,考虑到在该⽓化反应中N 2⼏乎很少发⽣反应,据此,拟燃⽓流量是⽓化剂(空⽓)流量的1.44倍,则可燃⽓流量q 为:q=G*V A *1.44=600*1.609*1.44=1390 m 3/h 3.产⽓率 V GV G =/G =1390/600 =2.317(/kg)10.2110.213m 3m q 3m4.燃⽓成分定为:28% 4% 6.50% 5% 0.50% 1% 55%5.燃⽓的低位发热量为:Q G,net =12.63×28%+10.79×6.5%+35.81×5%+63.74×0.5%=6.347MJ/m 36.⽓化炉效率为:η=( Q G,net ×V G)/LHV=(6.347×2.317)/18.01=82%7.热功率PP = Q G,net ×q /3600=6869×1390/3600=2652(KW) 8.炉膛截⾯积SS /G φ==600/200=3()2m9.炉膛截⾯直径DD 取2m满炉加料,拟定⽓化炉连续运⾏时间T=6h 炉膛的原料⾼度LL /()G T S ρ=??=600×6/(3×300)=4()m式中:⼀⽣物质原料在炉膛中的堆积密度,由于使⽤的原料是树⽪,取=300kg/m 310.⽓化炉内筒的⾼度系数n β物料在炉内应有⾜够的滞留时间,这与燃烧层的⾼度及物料与⽓流运动有关,要保证⽣物质原料⽓化耗尽。

化工原理课程设计说明书120t氧气顶吹转炉物料平衡与热平衡计算x

20t氧气顶吹转炉物料平衡与热平衡计算1)铁水成分及温度表1-1 铁水成分及温度2)原材料成分表1-2 原材料成分3)冶炼钢种及成分表1-3 冶炼钢种(Q235)成分4)平均比热容表1-4 原料平均比热容5)冷却剂用废钢做冷却剂,其它成分与冶炼钢种成分的中限皆同。

6)反应热效应(25℃)表1-5 铁水中元素氧化放热注:数据来源:《氧气转炉炼钢原理》(美),密执安大学,冶金工业出版社,1974年,75页。

7)根据国内同类转炉的实测数据选取(1)渣中铁珠量为渣量的8%;(2)金属中碳的氧化,其中90%的碳氧化成CO,10%的碳氧化成CO2;(3)喷溅铁损为铁水量的1%;(4)炉气和烟尘量,取炉气平均温度1450℃。

炉气中自由氧含量为%。

烟尘量为铁水量的%,其中FeO=77%, Fe2O3=20%;(5)炉衬侵蚀量为铁水量的%;(6)氧气成分,%O2、%N2。

1.2 物料平衡计算根据铁水成分、原材料质量以及冶炼钢种,采用单渣不留渣操作。

为了简化计算,以100kg钢铁料为基础进行计算,取废钢比9.45%。

1)炉渣量及成分计算炉渣来自金属中元素的氧化产物、造渣剂及炉衬侵蚀等。

(1)铁水中各元素氧化量表1-6 铁水中各元素氧化量注:终点钢水据国内同类转炉冶炼Q235钢种的实际数据选取,其中:[Si]:在碱性氧气转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它材料而带入的SiO2起进入炉渣中,所以终点钢水硅的含量为痕迹。

[P]:采用低磷铁水操作,炉料中磷约85~95%进入炉渣,本计算采用低磷铁水操作,取铁水中磷的90%进入炉渣,10%留在钢中,则终点钢水含P×kg。

[Mn]:终点钢水余锰含量,一般为铁水中锰的含量30~40%,取30%,则终点钢水含Mn×kg。

[S]:去硫率,一般为30~50%的范围,取40%,则终点钢水含S×kg。

[C]:终点钢水含碳量,根据冶炼钢种的含碳量和预估计脱氧剂等增碳量之差,则为终点含碳量。

气化工艺计算(16K)

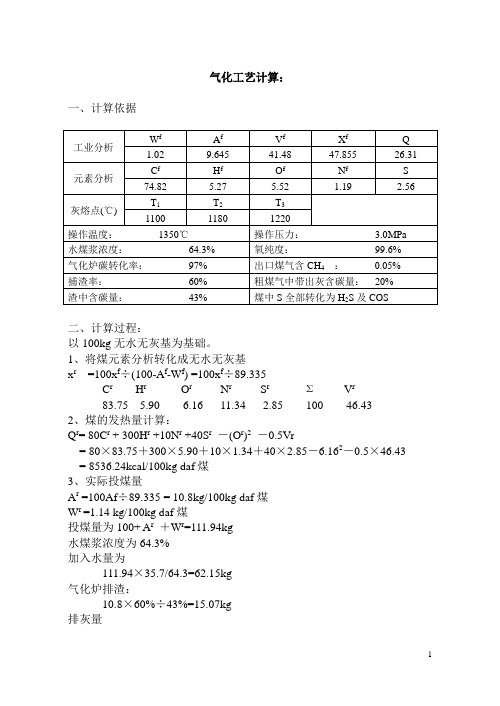

气化工艺计算:一、计算依据二、计算过程:以100kg无水无灰基为基础。

1、将煤元素分析转化成无水无灰基x r=100x f÷(100-A f-W f) =100x f÷89.335C r H r O r N r S r ΣV r83.75 5.90 6.1611.34 2.85100 46.432、煤的发热量计算:Q r= 80C r + 300H r +10N r +40S r-(O r)2-0.5Vr= 80×83.75+300×5.90+10×1.34+40×2.85-6.162-0.5×46.43 = 8536.24kcal/100kg daf煤3、实际投煤量A r =100Af÷89.335 = 10.8kg/100kg daf煤W r =1.14 kg/100kg daf煤投煤量为100+ A r+W r=111.94kg水煤浆浓度为64.3%加入水量为111.94×35.7/64.3=62.15kg气化炉排渣:10.8×60%÷43%=15.07kg排灰量10.8×(1-60%)×80%=3.46kg4、物料平衡:设入气化炉氧量为x kmol/100kg daf煤出口煤气含CO =a kmol/100kg daf煤H2 =b kmol/100kg daf煤CO2=m kmol/100kg daf煤H2O=h kmol/100kg daf煤CH4=0.0005V kmol/100kg daf煤Σ千克=V kmol/100kg daf煤(1)、碳平衡:入气化炉煤:C入=83.75÷12=6. 98 kmol出气化炉:粗煤气中:C=a+m+0.0005V飞灰中:C= 10.8×40%×20%÷12=0.072 kmo l渣中含:C=10.8×60%×43%÷12=0. 23 k molC入= C出6.98=a+m+0.0005V+0.072+0.23a+m+0.0005V=6.678 ①(2)、氢平衡:入气化炉煤中含H2=5.9÷2=2.95 kmol/100kg daf煤煤中水含H2=100×1.02÷89.335÷18=0.06 kmol/100kg daf煤煤浆中水含H2=62.15÷18 = 3.45 kmol/100kg daf煤H入=2.95+0.06+3.45=6.46出气化炉:煤气中H2=b kmolCH4中H2=0.0005V×2=0.001V kmolH2S中含H2=2.85÷34=0.08 kmol水蒸汽中含H2=h kmolH出=b+0.001V+0.08+hH入=H出6.46= b+0.001V+0.08+hb+0.001V+h=6.38 ②(3)、氧平衡入气化炉氧入炉氧气:0.996x kmol煤中含O2=6.16÷32=0.19 kmol煤中H2O中O2=1.14÷(18×2)=0.03 kmol煤浆中H2O中O2=62.15÷(18×2)=1.73 kmolO入=0.996x+0.19+0.03+1.73=1.95+0.996x出气化炉CO含O2=0.5aCO2含O2= m蒸汽中含O2=0.5hO出=0.5a+m+0.5hO入=O出1.95+0.996x=0.5a+m+0.5ha+2m+h-1.922x=3.9 ③(4)、出口干气平衡CO =a kmol/100kg daf煤H2 =b kmol/100kg daf煤CO2=m kmol/100kg daf煤CH4=0.0005V kmol/100kg daf煤N2=1.34÷28=0.047H2S=2.85÷34=0.084Ar=0.004xV=a+b+m+0.0005V+0.047+0.084+0.004xa+b+m-0.9995V-0.004x=-0.131 ④(5)水煤气反应在3.0MPa及1350℃时反应平衡常数取0.53709mb=0.53709ah ⑤5、热量平衡:以0℃为基准A、求ΣQ输入(1)、煤的热值Qr=8536.24kcal输入热量:8536.24×100=853424 kcal/ 100kg daf煤(2)、煤带入显热量:c p煤’=0.265 kcal/kg.℃Q’煤= c p煤’×100×25=662.5 kcal/ 100kg daf煤灰带入热量:c’’=0.23 kcal/kg.℃Q’灰=0.23×10.8×25=62.1 kcal/ 100kg daf煤煤中水带入热量:c’水=1 kcal/kg.℃Q’水=1.14×1×25=28.5 kcal/ 100kg daf煤煤浆中水的显热Q水=62.15×1×25=1553.75kcal/ 100kg daf煤(3)、氧气的显热4.0MPa,35℃时c o2=0.977kJ/kg=7.30kcal/kg.℃Q O2=7.3x×35=270.1x kcal/ 100kg daf煤Q输入=855930.82+270.1xB、求ΣQ输出热(1)、Q煤气干煤气带出热CO H2H2S CH43034 3052 6100 9527Q煤气=22.4×(3034a+3052b+6100×0.084+9527×0.0005V)=67691.6a+68364b+11477.76+106.7V(2)、煤气的显热1350℃时CO CO2CH4 H2H2S N2Cp 7.78 12.41 16.23 7.25 9.7 7.69Q显热=1350×[7.78a+7.25b+12.41m+16.23×0.0005V+9.7×0.084+7.69×(0.047+0.004x)]=10503a+9787.5b+16753.5m+10.96V+41.53x+1587.91(3)、水蒸汽的潜热Q=597h(4)、水蒸汽的显热Q=13095h kcal/ 100kg daf煤(5)、灰渣带出显热Cp灰=0.262kcal/kg.℃Q灰=10.8×0.262×1350=3819.96 kcal/ 100kg daf煤(6)、灰渣和飞灰中未燃尽碳热量:Cp碳=0.404 kcal/kg.℃Qr碳=8536.24Q渣碳=10.8×60%×0.43/0.57×(0.404×1350+8536.24)= 44394.88 kcal/ 100kg daf煤Q飞灰=10.8×40%×0.2/0.8×(0.404×1350+8536.24)=9808.17kcal/ 100kg daf煤(6)、热损失:全部热损失按1%Q损=8536.24×1%=853.624kcal/ 100kg daf煤ΣQ输出=78194.6a+78151.5b+16753.5m+117.66V+13692.3h+41.53x+79544.92ΣQ输入=ΣQ输出78194.6a+78151.5b+16753.5m+117.66V+13692.3h-2285.7x=776385.93 ⑥以上物料平衡及热量平衡整理得如下方程组:a+m+0.0005V=6.678 ①b+0.001V+h=6.38 ②a+2m+h-1.922x=3.9 ③a+b+m-0.9995V-0.004x=-0.131 ④mb=0.53709ah ⑤78194.6a+78151.5b+16753.5m+117.66V+13692.3h-2285.7x =776385.93 ⑥解方程组得:1 0 0 0 0 42.8857 146.050 1 0 0 0 -40.8529 -130.1690 0 1 0 0 40.8937 136.670 0 0 1 0 -42.8653 -139.350 0 0 0 0 40.8489 -123.398a=146.05-42.8857xb=-130.169+40.8529xh=136.67-40.8937xm=-139.35+42.8653xV=-123.398+40.8489x代入mb=0.53709ah809.25x2-4916.81x+7418.38=0x1=3.286 kmolx2=2.789 kmol (舍去)最后得:a=5.128 kmolb=4.07 kmolh=2.29 kmolm=1.505 kmolV=10.8394 kmol一、煤耗:每1000m3煤气耗无水无灰基煤100÷242.592×1000=412.214 kg转化为无外水煤为:412.214÷0.89335=461.4258 kg 含8%外水的煤为:461.4258÷(1-0.08)=501.55 kg 每1000m3(CO+H2)消耗煤,煤气中CO+H2=83.62% 501.55÷83.62%=599.80kg二、氧耗:每100kg daf煤耗氧气为3.286kmol=73.61m3每1000m3煤气消耗氧为:501.55÷100×73.61=441.5m3。

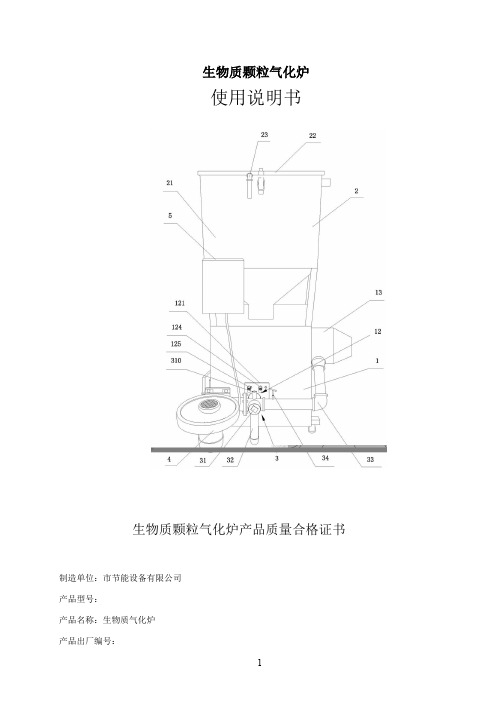

气化炉产品质量说明书(附气化炉简易使用说明)

生物质颗粒气化炉使用说明书生物质颗粒气化炉产品质量合格证书制造单位:市节能设备有限公司产品型号:产品名称:生物质气化炉产品出厂编号:产品完工日期:目录一、概述二、设备持点三、场地要求西、设备结构和技术参数五、使用条件六、操作规程七、安装与调试八、注意事项九、故障排除十、维修保养十一、企业简介一、概述本实用新型的构造合理、设计巧妙,料箱设置有用于箱体内的容纳空间与通风管组件连通的料箱进气部,工作时,通过进气部往箱体内的容纳空间吹入气流,能将炉膛内物料在气化过程中上升的水蒸汽下压,使水蒸汽到达不了箱体内,从而达到保持箱体内物料干燥的效果,避免物料湿度受影响直接导致出气质量差和焦油量产出多等问题;由于箱盖密封盖合在装料口上,箱体内的气压稳定,同时利于物料的出料顺畅,无需人工持续频繁装料和值守。

二、设备持点1 一健式开机和停机,隆低了操作难度。

2 全自动控制进料。

3 无焦油、无废水等各种废弃物排放,解决了生物质气化焦油含量高的问题。

4 气化后燃烧比其它燃烧方式充分,效率高达到节能的目的。

5 投资运行费用低,是燃煤锅炉节能环保整治改造的最佳选择。

6 燃料来源广泛,以木屑、竹屑、桔梗为燃料属于再生能源,价格低廉,受国家政策支持。

三、场地要求设备总功率分为30万大卡至600万大卡,单台设备安装占地面积2米*3米,约为6平方米左右。

四、结构组成和技术参数1 本体设备组成(1)燃烧本体(2)供风系统(3)按制系统(4)送料系统2 设备主要技术参数(1)额定功率:100万大卡—600万大卡(2)出口额定温度:500—1000度(3)炉内尺寸:130—230厘米(4)供电参数:380v\3相、50Hz(5)燃料最大消耗量; 1500kg(6)送料采用星形电子控制定时定量送料:功率、2.2kw(7)配风采用18台0.75kw中压风机(8)保温材料和耐火砖:保温材料选硅酸铝纤维、高温防爆浇注料和高温耐火砖组成复合炉衬3 工艺简介气化反应过程中, 空气从炉底底部的进风口进入炉内参与气化反应。

农村生物质气化炉系统课程设计Word版

目录一、设计的原始资料 (2)1.1设计原因 (2)1.2设计题目 (2)1.3设计条件 (2)1.4设计方案 (2)二、供暖热负荷的计算 (3)2.1房间热负荷的计算 (3)2.2散热器的选择及计算 (3)2.3管道的布置 (5)2.4管道的水力计算 (6)三、生物质气化炉的设计 (8)3.1气化炉类型的选择 (8)3.2气化炉产气量的确定 (8)3.3 气化炉尺寸的计算 (11)四、附属设备的选择 (13)4.1 燃气灶 (13)4.2 膨胀水箱 (13)4.3 排气阀 (13)4.4 补偿器 (13)4.5 除污器 (13)五、设计总结 (14)六、附录 (14)七、参考文献 (16)一、设计的原始资料1.1设计原因目前,部分农村地区仍存在秸秆焚烧、采用燃煤炊事取暖现象。

秸秆的焚烧不但污染了大气环境,还使得储存在秸秆中的能量白白的浪费。

随着一次能源的日益枯竭,生物质等新能源领域受到了人们的青睐。

如何环保高效地发挥秸秆的潜能成了许多学者的研究方向,近年来,生物质气化炉的发展日益成熟,但仍存在着有待攻关的难题。

本文主要设计了适合小型农户自产自销秸秆等生物质气化炉用于炊事采暖,设计方案操作简单、经济性能好,具有一定的可行性。

1.2设计题目某农村住宅生物质气化气应用的规划设计 1.3设计条件1.所在地区:辽宁省沈阳市2.农村住宅平面图及尺寸,如下图1-1所示3.一家4口人。

1.4设计方案根据该农村住宅所在地的气候条件和房屋维护结构保温情况采用面积概算热指数方法计算房间热负荷,并依此确定散热器类型和所需散热器片数,然后设计住宅供暖系统,确定供暖形式,绘制供暖管网平面图和系统图,再依据等温降法进行管网水力计算,依此选择各个管段的管径,并配置相应的管路附件(补偿书房餐厅卧室2 卧室1储物间客厅内走廊洗浴室器、除污器、排气阀等);其次再统计计算该住宅生活日用气量,选择气化炉类型,初步估计气化炉气化强度,确定生物质日消耗量和气化炉热功率进而确定气化炉形状和各部位尺寸,计算生物质气化和气化气完全燃烧需空气量,依此选择相应的风机,并配置相应的附件设施。

自制气化炉教学设计方案

一、教学目标1. 知识目标:- 了解气化炉的基本原理和构造。

- 掌握气化炉的工作过程和能量转换机制。

- 熟悉不同类型气化炉的特点和应用。

2. 技能目标:- 学会设计和制作简易气化炉。

- 能够进行气化炉的性能测试和优化。

- 提高动手操作能力和创新设计能力。

3. 情感目标:- 培养学生对能源科学和环保技术的兴趣。

- 增强学生的环保意识和可持续发展理念。

- 培养学生的团队合作精神和问题解决能力。

二、教学内容1. 气化炉的基本原理2. 气化炉的构造与分类3. 气化炉的设计与制作4. 气化炉的性能测试与优化5. 案例分析三、教学过程第一阶段:理论学习(2课时)1. 讲解气化炉的基本原理和构造。

2. 介绍不同类型气化炉的特点和应用。

3. 引导学生分析气化炉的能量转换过程。

第二阶段:设计阶段(4课时)1. 分组讨论,确定气化炉的设计方案。

2. 讲解设计图纸绘制的基本要求。

3. 学生根据设计方案绘制气化炉图纸。

4. 教师点评和指导,优化设计方案。

第三阶段:制作阶段(6课时)1. 准备材料,包括金属板、管道、焊接材料等。

2. 按照设计图纸进行气化炉的制作。

3. 教师现场指导,确保制作过程安全、规范。

4. 制作完成后,进行初步性能测试。

第四阶段:测试与优化阶段(3课时)1. 对气化炉进行燃烧性能测试。

2. 分析测试结果,找出存在的问题。

3. 优化设计方案,改进气化炉性能。

第五阶段:总结与展示(2课时)1. 学生分组进行成果展示,分享设计心得和制作过程。

2. 教师点评,总结教学成果。

3. 学生撰写气化炉制作报告。

四、教学评价1. 过程评价:考察学生在设计、制作、测试等环节的表现。

2. 成果评价:评价气化炉的性能和学生的创新设计能力。

3. 反馈评价:收集学生对教学过程的意见和建议。

五、教学资源1. 教材和参考书籍2. 网络资源,如气化炉相关视频、论文等3. 实验室设备和材料4. 专家讲座和案例分析通过本教学设计方案,学生将能够全面了解气化炉的相关知识,并通过实践操作提高自己的动手能力和创新能力。

江苏大学化学热处理课程设计

v .. . ..金属材料综合课程设计(化学热处理)汽车离合器齿轮的热处理工艺设计学院:学生学号:专业班级:学生姓名:指导教师姓名:邵红红纪嘉明2013年7月汽车离合器齿轮的热处理工艺设计指导老师姓名:邵红红纪嘉明1 汽车离合器齿轮零件图图1 汽车离合器齿轮2 服役条件及提出的性能要求和技术指标2.1 服役条件离合器齿轮是离合器中重要的零件之一,用于接通或断开主轴的反转传动路线,与其他零件一起组成摩擦片正反转离合器。

它主要作用是传递动力、改变运动方向。

传递动力时,齿根部位受到大的交变弯曲应力,而齿面有很大的接触疲劳应力,强烈的摩擦,并且有时还受到一定的冲击力。

2.2性能要求齿轮是现代机械中应用最广泛的一种机械传动零件,合理地选择和使用金属材料尤为重要。

大致上讲,应主要满足齿轮材料所需的机械性能、工艺性能和经济性要求三个方面:(1)满足齿轮材料的机械性能材料的机械性能包括强度、硬度、塑性及韧性等,反映材料在使用过程中所表现出来的特性。

齿轮在啮合时齿面接触处有接触应力,齿根部有最大弯曲应力,可能产生齿面或齿体强度失效。

齿面各点都有相对滑动,会产生磨损。

齿轮主要的失效形式有齿面点蚀、齿面胶合、齿面塑性变形和轮齿折断等。

因此要求齿轮材料有高的弯曲疲劳强度和接触疲劳强度,齿面要有足够的硬度和耐磨性,芯部要有一定的强度和韧性。

(2)满足齿轮材料的工艺性能材料的工艺性能是指材料本身能够适应各种加工工艺要求的能力。

齿轮的制造要经过锻造、切削加工和热处理等几种加工,因此选材时要对材料的工艺性能加以注意。

一般来说,碳钢的锻造、切削加工等工艺性能较好,其机械性能可以满足一般工作条件的要求。

但强度不够高,淬透性较差。

而合金钢淬透性好、强度高,但锻造、切削加工性能较差。

我们可以通过改变工艺规程、热处理方法等途经来改善材料的工艺性能。

(3)满足齿轮材料的经济性要求所谓经济性是指最小的耗费取得最大的经济效益。

在满足使用性能的前提下,选用齿轮材料还应注意尽量降低零件的总成本。

气化炉设计及数值计算论文

课程:新能源开发与利用专业:农业机械化及其自动化姓名:XXX学号:XXXXXXXX教师:XXX小型家用气化炉设计及数值计算XXX(院系:南农工学院农机系学号:XXXXXXXX E-mail:XXXXXXX@)摘要:随着化石燃料资源的日益减少以及在利用过程中对环境造成的巨大破坏,生物质能的资源化利用正受到越来越多的重视。

而小型家用生物质气化技术由于具有结构简单,管路短,操作维护简单方便,耗资少等优点,适应于我国农村目前普遍的经济水平和组织体制。

本文结合我国农村的实际情况,设计出小型家用生物质上吸式气化炉。

该小型家用气化炉解决了现役气化炉中气化性能不理想,焦油含量高的问题。

相信此类气化炉将在未来占据一定规模的市场份额,逐步推广到我国农村偏远地区,为解决民生问题作出巨大贡献。

关键词:气化炉;生物质;数值设计;秸秆;净化装置Small Household Gasifier Design And Numerical CalculationXXX(departments: south NongJiXi a&m college student number: XXXXXXX E-mail:XXXXXXX@) Abstract:With the dwindling of fossil fuel resources and caused enormous damage to the environment in the process of utilization, biomass utilization is being more and more attention. And because small household biomass gasification technology has the advantages of simple structure, short line, simple and convenient operation and maintenance, less cost, adapted to the current general economic level and organization system in the rural areas. Combined with the actual situation of our country rural area, this paper designed a small household suction on the biomass gasifier. The small household gasifier has solved the active service in the gasifier gasification performance is not ideal, the problem of high tar content. Believe this kind of gasifier will occupy the market share of a certain size in the future, gradually to remote rural areas in China, the huge contribution to solve the problem of the people's livelihood.Key words:gasifier; biomass; numerical design; straw; purification plant0 引言在世界能源消耗中,生物质能源一直是人类赖以生存的重要能源,是仅次于煤炭、石油和天然气而居于世界能源消费总量的第四位的能源,在整个能源系统中占有重要地位。

锅炉课程设计说明书-模板

课程设计说明书学生姓名:学号:学院:班级:题目:职称:指导教师:职称:年月日绪论一、锅炉课程设计的目的锅炉课程设计《锅炉原理》课程的重要教学实践环节。

通过课程设计来达到以下目的:对锅炉原理课程的知识得以巩固、充实和提高;掌握锅炉机组的热力计算方法,学会使用热力计算标准方法,并具有综合考虑锅炉机组设计与布置的初步能力;培养对工程技术问题的严肃认真和负责的态度。

二、锅炉校核计算主要内容1、锅炉辅助设计:这部分计算的目的是为后面受热面的热力计算提供必要的基本计算数据或图表。

2、受热面热力计算:其中包含为热力计算提供结构数据的各受热面的结构计算。

3、计算数据的分析:这部分内容往往是鉴定设计质量等的主要数据。

三、整体校核热力计算过程顺序1、列出热力计算的主要原始数据,包括锅炉的主要参数和燃料特性参数。

2、根据燃料、燃烧方式及锅炉结构布置特点,进行锅炉通道空气量平衡计算。

3、理论工况下(a=1)的燃烧计算。

4、计算锅炉通道内烟气的特性参数。

5、绘制烟气温焓表。

6、锅炉热平衡计算和燃料消耗量的估算。

7、锅炉炉膛热力计算。

8、按烟气流向对各个受热面依次进行热力计算。

9、锅炉整体计算误差的校验。

10、编制主要计算误差的校验。

11、设计分析及结论.四、热力校核计算基本资参数1)锅炉额定蒸汽量De=220t/h2)给水温度:t GS=215℃3)过热蒸汽温度:t GR=540℃4)过热蒸汽压力(表压)P GR=9.8MPa5)制粉系统:中间储仓式(热空气作干燥剂、钢球筒式磨煤机)6)燃烧方式:四角切圆燃烧7)排渣方式:固态8)环境温度:20℃9)蒸汽流程:一次喷水减温二次喷水减温10)烟气流程:炉膛→屏式过热器→高温对流过热器→低温对流过热器→高温省煤器→高温空预器→低温省煤器→低温空预器五、燃料特性:(1)燃料名称:(2)煤的收到基成分漏风系数和过量空气系数(3)确定锅炉的基本结构采用单锅筒∏型布置,上升烟道为燃烧室及凝渣管。

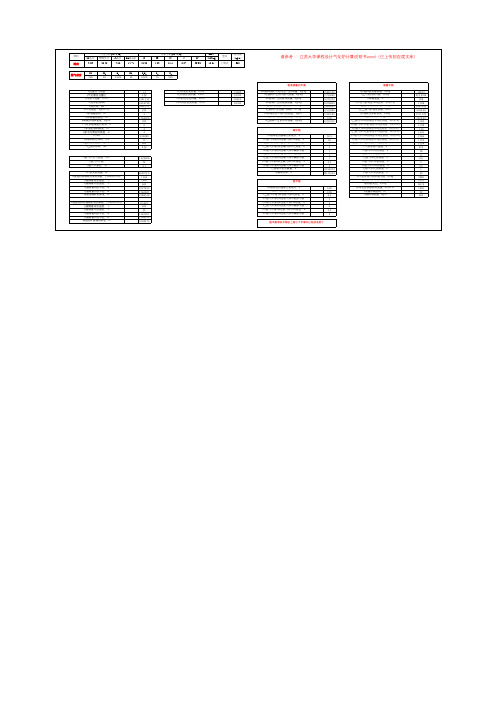

江苏大学课程设计气化炉计算说明书excel(仅供参考)

453072.3 1.655 1500 600

0.977453 1.061601 0.084148

0.1319 600 25

1.061601 1.066074 0.004473

CO的低位发热量,KJ/m3 H2的低位发热量,KJ/m3 CH4的低位发热量,KJ/m3 C2H6的低位发热量,KJ/m3

18.01

型式 上吸式

处理量 (kg/h)

600

α过量空气系数 ε气化最佳当量比 q可燃气流量,m3/h 气化炉的效率η

P热功率,kw Φ气化强度,kg/(m2·h)

S炉膛截面积,m2 D炉膛截面直径,m ρ树皮的堆积密度,kg/m3 T气化炉连续运行时间,h L炉膛的原料高度,m h炉子内筒实际高度,m

原料 树皮

M水分 3.09

工业分析(wt.%,ar) V挥发分 A灰分

80.20

4.00

FC固定碳 12.71

C 50.30

元素分析(wt.%,ar)

H

N

S

5.83

0.11

0.07

燃气成分

CO

CO2

H2

CH4

C2H6

O2

N2

28%

4%

6.50%

5%

0.50%

1%

55%

O* 36.60

LHV (MJ/kg)

2.081136 2.733085 0.271202 0.076849 1.609541 2.311886 1.182189

0.05 0.221202

碳平衡

Car燃料收到基碳元素成分,% CC1燃气中第1种含碳气体CO浓度,% nC1燃气中第1种含碳气体中碳原子数 CC2燃气中第2种含碳气体CO2浓度,% nC2燃气中第2种含碳气体中碳原子数 CC3燃气中第3种含碳气体CH4浓度,% nC3燃气中第3种含碳气体中碳原子数 CC4燃气中第4种含碳气体C2H6浓度,% nC4燃气中第4种含碳气体中碳原子数

(完整word版)汽化器工艺计算

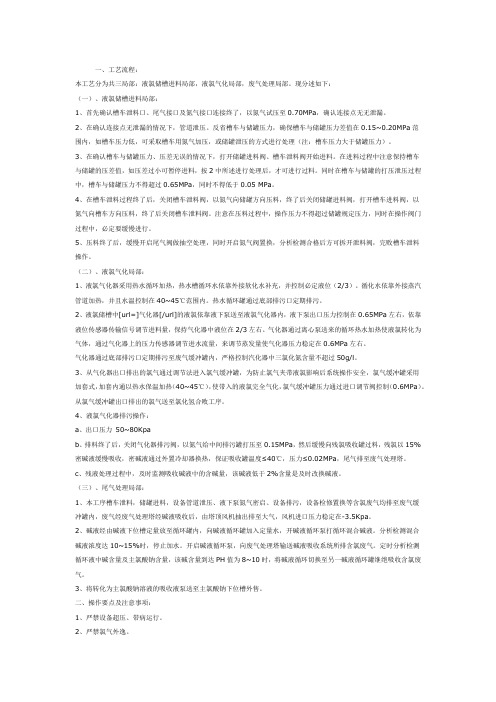

一、工艺流程:本工艺分为共三局部:液氯储槽进料局部,液氯气化局部,废气处理局部。

现分述如下:(一)、液氯储槽进料局部:1、首先确认槽车泄料口、尾气接口及氮气接口连接终了,以氮气试压至0.70MPa,确认连接点无无泄漏。

2、在确认连接点无泄漏的情况下,管道泄压。

反省槽车与储罐压力,确保槽车与储罐压力差值在0.15~0.20MPa范围内,如槽车压力低,可采取槽车用氮气加压,或储罐泄压的方式进行处理(注:槽车压力大于储罐压力)。

3、在确认槽车与储罐压力、压差无误的情况下,打开储罐进料阀、槽车泄料阀开始进料。

在进料过程中注意保持槽车与储罐的压差值,如压差过小可暂停进料,按2中所述进行处理后,才可进行过料。

同时在槽车与储罐的打压泄压过程中,槽车与储罐压力不得超过0.65MPa,同时不得低于0.05 MPa。

4、在槽车泄料过程终了后,关闭槽车泄料阀,以氮气向储罐方向压料,终了后关闭储罐进料阀,打开槽车进料阀,以氮气向槽车方向压料,终了后关闭槽车泄料阀。

注意在压料过程中,操作压力不得超过储罐规定压力,同时在操作阀门过程中,必定要缓慢进行。

5、压料终了后,缓慢开启尾气阀做抽空处理,同时开启氮气阀置换,分析检测合格后方可拆开泄料阀,完败槽车泄料操作。

(二)、液氯气化局部:1、液氯气化器采用热水循环加热,热水槽循环水依靠外接软化水补充,并控制必定液位(2/3)。

循化水依靠外接蒸汽管道加热,并且水温控制在40~45℃范围内。

热水循环罐通过底部排污口定期排污。

2、液氯储槽中[url=]气化器[/url]的液氯依靠液下泵送至液氯气化器内,液下泵出口压力控制在0.65MPa左右,依靠液位传感器传输信号调节进料量,保持气化器中液位在2/3左右。

气化器通过离心泵送来的循环热水加热使液氯转化为气体,通过气化器上的压力传感器调节进水流量,来调节蒸发量使气化器压力稳定在0.6MPa左右。

气化器通过底部排污口定期排污至废气缓冲罐内,严格控制汽化器中三氯化氮含量不超过50g/l。

化工设备设计基础课程设计计算说明书

化工设备设计基础课程设计计算说明书-----------------------作者:-----------------------日期:《化工设备设计基础》课程设计计算说明书学生姓名:学号:所在学院:专业:设计题目:指导教师:2011年月日目录一.设计任务书 (2)二.设计参数与结构简图 (4)三.设备的总体设计及结构设计 (5)四.强度计算 (7)五.设计小结 (13)六.参考文献 (14)一、设计任务书1、设计题目根据《化工原理》课程设计工艺计算内容进行填料塔(或板式塔)设计。

设计题目:各个同学按照自己的工艺参数确定自己的设计题目:填料塔(板式塔)DNXXX设计。

例:精馏塔(DN1800)设计2、设计任务书2.1设备的总体设计与结构设计(1)根据《化工原理》课程设计,确定塔设备的型式(填料塔、板式塔);(2)根据化工工艺计算,确定塔板数目 (或填料高度);(3)根据介质的不同,拟定管口方位;(4)结构设计,确定材料。

2.2设备的机械强度设计计算(1)确定塔体、封头的强度计算。

(2)各种开孔接管结构的设计,开孔补强的验算。

(3)设备法兰的型式及尺寸选用;管法兰的选型。

(4)裙式支座的设计验算。

(5)水压试验应力校核。

2.3完成塔设备装配图(1)完成塔设备的装配图设计,包括主视图、局部放大图、焊缝节点图、管口方位图等。

(2)编写技术要求、技术特性表、管口表、明细表和标题栏。

3、原始资料3.1《化工原理》课程设计塔工艺计算数据。

3.2参考资料:[1] 董大勤.化工设备机械基础[M]. 北京:化学工业出版社,2003.[2] 全国化工设备技术中心站.《化工设备图样技术要求》2000版[S].[3] GB150-1998.钢制压力容器[S].[4] 郑晓梅.化工工程制图化工制图[M].北京:化学工业出版社,2002.[5] JB/T4710-2005.钢制塔式容器[S].4、文献查阅要求设计说明书中公式、内容等应明确文献出处;装配图上应写明引用标准号。

锅炉原理课程设计说明书-范例[详细]

![锅炉原理课程设计说明书-范例[详细]](https://img.taocdn.com/s3/m/8b62c62a51e79b89680226c2.png)

目录一、锅炉课程设计的目的 (3)二、锅炉设计计算主要内容 (3)三、整体设计热力计算过程顺序 (3)四、热力设计计算基本资参数 (3)五、锅炉整体布置的确定型布置 (3)1、锅炉整体的外型---选2、受热面的布置 (4)3、汽水系统 (4)六、燃料特性1、燃料特性及名称 (4)2、燃料燃烧计算 (4)3、漏风系数和过量空气系数 (5)七、辅助计算1、烟气特性表 (6)2、烟气焓温表——用于炉膛、屏、高过的计算 (6)3、烟气焓温表——用于低温过热器、高温省煤器的计算 (7)4、烟气焓温表——用于高温空预器、低温省煤器的计算 (7)5、烟气焓温表—用于低温空预器的计算 (8)6、锅炉热平衡及燃料消耗量的计算 (9)八、炉膛结构设计及热力计算1、炉膛结构尺寸设计 (9)2、水冷壁设计 (10)3、燃烧器结构尺寸计算 (11)4、炉膛校核热力计算 (11)5、炉膛顶棚辐射受热面吸热量及工质焓增的计算 (13)九、对流受热面的热力计算1、对流受热面计算步骤 (14)2、屏式过热器热力计算 (14)3、凝渣管(或悬吊管) (18)4、高温过热器的设计及热力计算 (19)5、低温过热器的热力计算 (24)6、省煤器和空气预热器 (26)(1)、高温省煤器设计及热力计算 (26)(2)、高温空气预热器设计及热力计算 (29)(3)、低温省煤器的设计及热力计算 (33)(4)、低温空气预热器的设计及热力计算 (35)十、锅炉热力计算误差检查1、尾部受热面热力计算误差检查 (37)2、整体热力计算误差检查 (37)3、排烟温度校核 (38)4、热空气温度校核 (38)参考书目 (39)心得与体会 (40)锅炉课程设计说明书设计题目:220t/h超高压燃煤锅炉课程设计一、锅炉课程设计的目的锅炉课程设计是《锅炉原理》课程的重要教学实践环节.通过课程设计来达到以下目的:对电厂锅炉原理课程的知识得以巩固、充实和提高;掌握锅炉机组的热力计算方法,学会使用热力计算标准方法,并具有综合考虑锅炉机组设计与布置的初步能力二、锅炉设计计算主要内容1、锅炉辅助设计:这部分计算的目的是为后面受热面的热力计算提供必要的基本计算数据或图表.2、受热面热力计算:其中包含为热力计算提供结构数据的各受热面的结构计算.3、计算数据的分析:这部分内容往往是鉴定设计质量等的主要数据.三、整体设计热力计算过程顺序1、列出热力计算的主要原始数据,包括锅炉的主要参数和燃料特性参数.2、根据燃料、燃烧方式及锅炉结构布置特点,进行锅炉通道空气量平衡计算.3、理论工况下(a=1)的燃烧计算.4、计算锅炉通道内烟气的特性参数.5、绘制烟气温焓表.6、锅炉热平衡计算和燃料消耗量的估算.7、锅炉炉膛热力计算.8、按烟气流向对各个受热面依次进行热力计算.9、锅炉整体计算误差的校验.10、编制主要计算误差的校验.11、设计分析及结论.四、热力设计计算基本资料⑴、锅炉蒸发量: De=220t/h⑵、给水温度: tgs=215℃⑶、过热蒸汽温度: tgr=540℃⑷、过热蒸汽压力: Pgr=9.8米Pa⑸、制粉系统:中间储藏室(热空气作干燥剂、钢球筒式磨煤机,烟煤、褐煤为乏气送粉;贫煤无烟煤为热风送粉)⑹、燃烧方式:四角切圆燃烧⑺、排渣方式:固态⑻、环境温度: tlk=20℃五锅炉整体布置的确定1.锅炉整体的外型---选π型布置选择π型布置的理由如下(1)锅炉的排烟口在下方送,引风机及除尘器等设备均可布置在地面,锅炉结构和厂房较低,烟囱也建在地面上.(2)对流竖井中,烟气下行流动便于清灰,具有自身除尘的能力(3)各受热面易于布置成逆流的方式,以加强对流换热2.受热面的布置在炉膛内壁面,全部布置水冷壁受热面,其他受热面的布置主要受蒸汽参数、锅炉容量和燃料性质的影响本锅炉为高压参数,汽化吸热较少,加热吸热和过热吸热较多,为使炉膛出口烟温降到要求的值,保护水平烟道的对流受热面,除在水平烟道内布置高、低温对流过热器外,炉膛内布置全辐射式的屏式过热器,前会隔墙省煤器采用光管式水冷壁结构;设置省煤器时,根据锅炉的参数,省煤器出口工质状态选用非沸腾式,采用双级空气预热器.3.汽水系统按高压煤粉锅炉热力系统的设计要求,该锅炉的汽水系统的流程设计如下;(1)过热蒸汽系统的流程一次喷水减温二次喷水减温:炉膛→屏式过热器→高温对流过热器→低温对流过热器→高温省煤器→高温空预器→低温省煤器→低温空预器(3)水系统的流程给水----低温省煤器-----高温省煤器-----后墙引出管------汽包------下降管----水冷壁下联箱-----水冷壁------水冷壁上联箱---汽包六、燃料特性:1. 燃料特性及名称a、燃料名称:大同烟煤b、煤的收到基成分(%): C ar=70.8; O ar=7.1; S ar=2.2; A ar=11.7; H ar=4.5; N ar=0.7; 米ar=3;c、煤的空气干燥基水分:米ad=24.7%d、煤的收到基成分低位发热量:27800 KJ/千克e、可磨性系数: 1.05f、灰熔点:变形温度1350℃2.燃料燃烧计算1) 燃烧计算:需计算出理论空气量、理论氮容积、RO2容积、理论干烟气容积、理论水蒸汽容积等.计算结果见表表1 燃烧计算表3.漏风系数和过量空气系数表2七、辅助计算:需要计算出各受热面的烟道平均过量空气系数.干烟气容积、水蒸汽容积,烟气总容积、RO2容积份额、三原子气体和水蒸汽容积总份额、容积飞灰浓度、烟气质量、质量飞灰浓度等.具体计算见表3 烟气特性表3) 烟气焓、空气焓、蒸汽焓的计算:炉膛、屏式过热器、高温过热器、低温过热器、高温省煤器、高温空气预热器、低温省煤器、低温空气预热器等所在烟气区域的烟气在不同温度下的焓,并列成表格作为温焓表.具体见表4、5、6、7.对在锅炉受热面的各个部位的蒸汽或者空气的焓值进行计算,列成表格,作为温焓表.具体见表表4 烟气焓温表——用于炉膛、屏、高过的计算表5 烟气焓温表——用于低温过热器、高温省煤器的计算表6 烟气焓温表——用于高温空预器、低温省煤器的计算表7 烟气焓温表—用于低温空预器的计算4) 锅炉热效率及燃料热消耗量计算:1、计算锅炉输入热量,包括燃料的收到基低位发热量,燃料物理显热、外来热源加热空气时带入的热量.2、各项热损失,包括化学不完全燃烧热损失q3和机械不完全燃烧热损失q4,锅炉散热损失q5,灰渣热物理损失q6,排烟热损失q2.具体数据见锅炉热平衡及燃料消耗量计算见表8.表8 锅炉热平衡及燃料消耗量的计算八、炉膛结构设计及热力计算1.炉膛结构尺寸设计表号1 炉膛的结构数据2.水冷壁设计水冷壁采用涂铬矿的水冷壁,管节距S=64米米,管子具有挂炉墙管子中心和炉墙e=0,每面墙宽6533米米,侧墙布置98根,前后墙布置108根,后墙水冷壁管子有折焰角处有叉管,直叉管垂直向上连接联箱,可以承受后墙管3.燃烧器结构尺寸计算采用角置直流式煤粉燃烧器,分布于炉膛四角.燃烧器的中心距冷灰斗为2米,每组燃烧器有两个一次风口,5 炉膛顶棚辐射受热面吸热量及工质焓增的计算九、对流受热面的热力计算1.对流受热面计算步骤:(1)、假设受热面出口烟气温度,查取相应焓值.(2)、根据出口烟焓,通过Q d=φ(I’-I’’+△aI o LF)计算对流传热量.(3)、依据烟气侧放热量等于工质侧吸热量原理,求取工质出口焓和相应温度.(4)、计算平均对流传热温差.(5)、计算烟气侧对流放热系数及管壁污染系数.(6)、计算工质侧对流放热系数.(7)、计算管壁污染层温度.(8)、计算烟气黑度,及确定烟气侧辐射放热系数.(9)、计算对流放热系数K.(10)、计算对流传热量.与计算结果相比较,其差值应在允许范围之内.否则重新假设受热面出口烟温,重复上述计算.2.屏式过热器热力计算:屏式过热器在热力计算方面具有以下特点:(1)在换热方式上,既受烟气冲刷,又吸收炉膛及屏间高温烟气的热辐射;(2)屏式过热器属于中间过热器,其进出口处的工质参数在进行屏的计算时往往是未知数;(3)屏与屏之间横向节距大,烟气流速低,且冲刷不完善.所以某些交换参数不同于一般对流受热面. 屏的具体热力计算见表号5表号4 屏的结构数据计算表2、屏的热力计算表号5 屏的热力计算3.凝渣管(或悬吊管)计算主要特点为:(1)和后屏过热器类似,也直接吸收炉膛辐射热.当管排少于5排时,将有部分炉膛辐射热落在其后的受热面上.(2)凝渣管区域都布有其他附加受热面.(3)凝渣管内为汽水混合物,在沸腾状态下进行换热,工质温度始终为饱和温度,不可求解工质侧热平衡式.(4)凝渣管总吸热量包含对流吸热量和辐射吸热量.凝渣管结构及计算见表.凝渣管结构及计算高温过热器分冷段和热段两部分.蒸汽从屏出来后,先进入高温对流过热器冷段,经过二次喷水减温后进入高温对流过热器热段.冷段在烟道两侧为逆流,热段在中间为顺流.根据高温过热器结构尺寸对高温过热器进行热力计算,具体见表4-5表号7 高温过热器的结构尺寸表号8 高温过热器的热力计算低温过热器的顶棚管在其上面,与低温过热器平行受热,与低温过热器相比面积很小,所以把顶棚管和低温过热器的面积相加,当作低温过热器的受热面积.此时,低温过热器的蒸汽进口是顶棚管的入口.具体热力计算见表4-7.表号9 低温过热器的结构表号10 低温过热器的热力计算6.省煤器和空气预热器为双级布置,然烟气流的布置顺序为;高温省煤器,高温空气预热器,低温省煤器,低温空气预热器,传热计算顺序同布置顺序.省煤器布置两级受热面,采用水平蛇形管束受热面.采用单面进水的方式,考虑到煤中的灰分,采用防磨措施.在管组烟气入口处的第一、第二排管、管子弯头部分及靠前、后墙的两排管子都装防磨盖板.低温省煤器的受热面尺寸比高温省煤器大,这是为了使高温空气预热器有足够的传热温差.由于低温省煤器的受热面大,为了检修方便,在受热面中间留有0.6米的空间,相当于有两个管组,在每个管组烟气入口处都装有防磨盖板.表号11 高温省煤器结构尺寸计算表号12 高温空气预热器的结构尺寸表号13 高温空气预热器的热力计算表号14 低温省煤器的结构尺寸表号15 低温省煤器热力计算表号16 低温空气预热器的结构尺寸表号17 低温空气预热器热力计算十、锅炉热力计算误差检查一锅炉机组各受热面计算完成,依据最终计算的排烟温度值取校准锅炉排烟热损失、锅炉机组热效率以及锅炉计算燃料消耗量.同时,以高温空气预热器出口风温,校准炉膛辐射吸热量.具体热力计算误差检查见表5-1、表5-2表*1尾部受热面热力计算误差检查表*2整体热力计算误差检查二、排烟温度校核由空气预热器热力计算知排烟温度为154.38℃,与排烟温度假定值145℃相差,符合要求.三、热空气温度校核有空预器热力计算知热空气温度为270℃,与假定值280℃相差10℃,符合要求.表*3整体热力计算汇总表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江苏大学课程设计气化炉计算说明书word (仅供参考)其中涉及到的物料平衡和能量平衡参考:江苏大学课程设计气化炉计算说明书excel (已上传到百度文库)一:气化炉本体主要参数的设计计算初步设计该上吸式气化炉消耗的原料为G=600kg/h.初步确认气化强度Φ为200kg/(m 2·h)1. 实际气化所需空气量V A由树皮的元素分析可知木屑中主要含有C 、H 、O 而N 、S 的含量可以忽略不计,则: a 、碳完全燃烧的反应:C + O 2= CO 212kg 22.4m 31kg 碳完全燃烧需要1.866N 氧气。

b 、氢燃烧的反应:4H + O 2 = 2H 204.032kg 22.4m 31kg 氢燃烧需要5.55N 氧气。

因为原料中已经含有氧[O],相当于1kg 原料已经供给[O]×22.4/32=0.7[O]N 氧气,氧气占空气的21%,所以生物质原料完全燃烧所需的空气量: = (1.866[C]+5.55[H]-O.7[O]) 式中 V ——物料完全燃烧所需的理论空气量 m 3/kgC ——物料中碳元素含量 %H ——物料中氢元素含量 %V 10.21O ——物料中氧元素含量 %因此,可得V= (1.866[C]+5.55[H]-O.7[0]) =(1.866×50.30% +5.55×5.83%-O.7×36.60%) =4.790(/kg) V 为理论上的木屑完全燃烧所需的空气量,考虑到实际过程中的空气泄漏或供给不足等因素,加入过量空气系数α,取α=1.2,保证分配的二次通风使气化气得到完全燃烧。

因此,实际需要通入的空气量V~V~=αV=1.2×4.790=5.748(3m /kg)因此,总的进气量为5.748/kg由上图取理论最佳当量比ε为0.3,计算实际气化所需空气量:V A =ε*V~=0.28*5.748=1.609m 3/kg2.可燃气流量q空气(气化剂)中N 2含量79%左右,气化生物质产生的燃气中N 2含量为55%左右,考虑到在该气化反应中N 2几乎很少发生反应,据此,拟燃气流量是气化剂(空气)流量的1.44倍,则可燃气流量q 为:q=G*V A *1.44=600*1.609*1.44=1390 m 3/h3.产气率 V GV G =/G =1390/600 =2.317(/kg)10.2110.213m 3m q 3m4.燃气成分定为:28% 4% 6.50% 5% 0.50% 1% 55%5.燃气的低位发热量为:Q G,net =12.63×28%+10.79×6.5%+35.81×5%+63.74×0.5%=6.347MJ/m 36.气化炉效率为:η=( Q G,net ×V G )/LHV=(6.347×2.317)/18.01=82% 7.热功率PP = Q G,net ×q /3600=6869×1390/3600=2652(KW)8.炉膛截面积SS /G φ==600/200=3()2m9.炉膛截面直径DD 取2m满炉加料,拟定气化炉连续运行时间T=6h炉膛的原料高度LL /()G T S ρ=⨯⨯=600×6/(3×300)=4()m式中:一生物质原料在炉膛中的堆积密度,由于使用的原料是树皮,取=300kg/m 310.气化炉内筒的高度系数n β物料在炉内应有足够的滞留时间,这与燃烧层的高度及物料与气流运动有关,要保证生物质原料气化耗尽。

剩下的残灰体积小于燃料体积,设p 为原料气化体积收缩率,H 为气化炉内筒实际高度,则在加料次数为n 次时,实际可加进的燃料高度L 为121n L H Hp Hp Hp -=+++⋅⋅⋅+ρρ()()1/1n H p p =--n H =β记n β=()()1/1n p p --为气化炉内筒的高度系数。

参考有关文献和经验,生物质原料气化的收缩率p 取0.4,由此可得:1β=1,2β=1.4,3β=1.56,4β=1.624,5β=1.6496,````````11.内筒高度h 气化炉加满原料后,经过一段时间运行,原料耗尽,在不排灰的情况下,可再次加入原料继续运行。

这个过程理论上可进行无限多次,实际上只有开始几次加料有实用价值。

取2β=1.4,当需要气化燃料高度为L=4m 时,相应的气化炉内筒实际高度h 为:/n h L =β=4/1.4=2.857m考虑到气化炉点火时灰烬需要占用一定的空间,且要保证炉内的原料能够在一定的压力作用下稳定地下移,物料的顶部也需要一定的气流和加料空间,综上,设计中炉子内筒 实际高度取h=4m 。

二:气化系统的物质平衡取进入系统的生物燃料量为1kg ,对于物质质量相等,可以写作1+M M =M G +M L +M C式中M M ——燃料消耗的气化剂质量 kg/kgM G ——燃料产生的干燃气质量 kg/kgM L ——燃料产生的液体质量 kg/kgM C ——燃料产生的残炭质量 kg/kg上式中各项物质质量分别计算如下:单位生物燃料消耗的气化剂质量:M M =M A =1.293V A式中 M A ——燃料消耗的空气质量 kg/kgV A ——燃料消耗的空气体积 m 3/kg1.293——标准状态下空气的密度 kg/m 3燃料产生的燃气质量M G =ρG *V G式中 V G ——燃气产生的燃气体积 m 3/kgρG ——标准状态下燃气密度 kg/m 3是每千克燃料产生干燃气量,称作燃气产气率。

燃料产生的液体质量气化中产生的液体由焦油和燃气中水分(冷却后凝出)两部分组成,即M L =M T +M W式中 M T ——燃料产生的焦油质量 kg/kgM W ——燃料产生的水分质量 kg/kg燃气经冷却后,焦油和水分凝出混合在一起,很难分别测量,而且从燃气彻底分离焦油和水分也是一个难点。

各种气化工艺的焦油产率不同,对上吸式可取M T =0.05 kg/kg 。

燃料产生的燃气中水分M W ,可由氢的平衡求得。

1=ρG *V G +M T +M W +M c -(1.293V A +1.429V O +M S )对于碳,氢元素的平衡,理论上对于进入和离开气化系统的所有元素都应该平衡,但为工程目的只需要做碳,氢,氮,灰的平衡计算。

1.碳平衡气化过程中碳的来源为燃料中所含的碳元素,生成物中的碳则包括燃气中的碳,焦油中的碳和残炭中的碳。

进行碳平衡计算的目的是评价气化工艺的碳转化率,气化系统的碳平衡式为C ar =i c ci G n C V ∑*4.22+70M T +C C *M C 式中 C ar ——燃料收到基碳元素成分 %C Ci ——燃气中第i 种含碳气体浓度 %n Ci ——燃气中第i 种含碳气体中碳的原子数C C ——残炭中的含碳量 %式中右边的三项分别是气化后转移到燃气,焦油和残炭的碳元素成分,其中第一项中含碳气体包括CO ,CO 2,CH 4和C 2H 6对于气化工艺来说,希望尽可能多的碳元素转化到燃气中,因此定义燃气中碳元素质量占燃料中碳元素质量的百分比为气化工艺碳转换率ηC ,容易写出24c 12(%%% 2.5%)22.4(298/273)%n m G CO CO CH C H V C η+++=⨯碳转化率是生物质气化技术追求的重要指标,提高碳转化率的方法,一是降低焦油的产生量,二是降低残炭中的含碳量,这样可以尽可能增加燃气中碳元素所占的份额。

应该指出碳转化率并不代表气化效率,因为在燃气中还存在着不可燃烧的二氧化碳,他也计算在碳转化率中。

2.氢平衡气化过程中氢的来源有燃料中所含有的氢元素,燃料中含有的水分和作为气化剂加入的水蒸气,生成物中的氢包括燃气中氢元素,以及燃气中水分,此处忽略焦油中的氢。

因为燃气中的水分不容易测准,但对燃气的热平衡有较大影响,因此采用氢平衡的方法进行计算。

气化系统的氢平衡式为9H ar +M ar +100M S =4.229g V C Hi n Hi +100M W 式中 H ar ——燃料收到基氢元素成分 %M ar ——燃料收到基水分 %C Hi ——燃气中第i 中含氢气体浓度 %n Hi ——燃气中第i 中含氢气体中氢的原子数等式右边第一项中含有氢气体包括H 2,CH 4,和C 2H 6。

3.氮平衡气化过程中氮元素来源作为气化剂的空气,生成物中的氮全部存在于燃气中。

气化反应中氮气是惰性气体,不参与反应。

进行氮平衡计算的目的是在空气流量和燃气流量中已知一项是,计算出另一项,这在生物质气化计算中经常用到。

气化系统的氮平衡式为79V A =V G C N式中C N ——燃气中的氮气浓度4.灰平衡气化过程中燃料的灰分也是惰性物质,气化后保留在残炭中。

气化以后的残炭分为两部分,一部分在气化炉底部排出,另一部分细小的的颗粒会被气体携带。

气体携带的颗粒物不容易准确测量,但其中所含的碳灰造成能量损失,这时常通过灰平衡的方法求取残炭量。

气化系统的灰平衡式为A ar =(100—C C )M C式中 A ar ——燃料收到基灰分 %综上计算,可得出:三:气化系统的能量平衡生物质气化系统的能量平衡方程为Q ar +Q M =Q G +Q C +Q H +Q R式中Q ar ——燃料的收到基热值,其余各项的计算方法如下气化剂带入能Q M气化剂可以是空气,氧气和水蒸气,若空气和氧气未经预热,出于气化炉入口环境温度下,带入气化剂带入能的计算通式为Q M =t 0 c p , A V A +t 0c p , O V O +I S M S式中 t 0——环境温度c p , A ——空气的等压平均比热容KJ/(m 3℃)c p , O ——氧气的等压平均比热容KJ/(m 3℃)I S ——水蒸气的焓燃气带出化学能Q GQ G =V G Q G ,net式中 Q G ,net ——燃气的低位残炭化学能损失Q CQ C =32866*C C *M C /100式中32866——碳的发热值 kJ/kg气体热Q H在查取气化炉出出口的水蒸气焓是需要知道热燃气中水蒸气分压P W ,P W 由下式计算P W =W G M V 804.011+式中0.804——标准状态下水蒸气密度 kg/m 3若忽略焦油冷凝放出的热量,气化炉出口热燃气带出的气体热包括干燃气气体显热和燃气中水分热量即Q H =,c 100G p i i W W V tC I M +∑ 式中 c p ,i ——燃气中第i 种气体的等压平均比热容 KJ/(m 3℃)t ——气化炉出口温度 ℃C i ——燃气中第i 种气体的浓度 %I W ——气化炉出口的水蒸气焓 kJ/kg散热损失Q R精确测试和计算气化系统各设备的散热损失是很复杂的,通常采用测量设备外表面温度的方法估算单位面积散热的热流量,然后根据设备外表面积计算散热损失,计算公式为Q R=q R F G式中q R——单位面积散热热流量kJ/(m3h)F——设备外表面积m2G——燃料消耗量kg/h当设备外表面温度等于或低于60℃时,取q R=1650kJ/(m3h);当设备外表面温度高于60℃时,每高10℃,热流量提高550kJ/(m3h)综上计算,可得出:四:气化炉进气口尺寸计算进气口几何尺寸按下式计算:d=30式中G——生物质耗用量kg/hν——进气口中空气流速m/sV A ——气化所需空气量 m 3/kgn ——进气口个数d ——进气口直径 m经计算,喷嘴采用24个内径为0.1m 的钢管,沿圆周方向均匀分布,计算得到喷嘴中空气流速v 为1.5m/s 。