年产9000吨味精生产工艺设计

年产一万吨味精工厂发酵阶段的工艺设计

年产一万吨味精工厂发酵阶段的工艺设计摘要 (2)关键词 (2)Abstract (3)第一章引言 (4)1.1 研究背景 (4)1.2 味精的发现及商业化 (5)1.3 设计的任务及主要设计内容 (5)1.4 设计的规模及产品 (5)1.5 产品质量指标 (5)1.6工艺技术参数 (6)1.6.1生产基础数据 (6)1.6.2种子培养基 (6)1.6.3发酵培养基 (6)第二章味精生产工艺 (7)2.1 味精生产工艺概述 (7)2.2 原料预处理及淀粉水解糖制备 (7)2.2.1 原料的预处理 (7)2.2.2 淀粉水解糖制备 (7)2.2.3 工艺操作规程 (7)2.3 种子扩大培养及谷氨酸发酵 (8)2.3.1 总体情况 (8)2.3.2 车间操作规程 (9)第三章衡算 (11)3.1 物料衡算 (11)3.1.1 淀粉制糖工艺的物料衡算 (12)3.1.2发酵阶段物料衡算 (12)3.1.3 10000t/a味精厂发酵车间的物料衡算表 (14)3.2热量衡算 (15)3.2.1 淀粉液化工序的热量衡算 (15)3.2.2液化液糖化过程的热量衡算 (16)3.2.3连续灭菌和发酵工序的热量衡算 (16)3.3 过程水的衡算 (18)3.3.1 糖化工序用水量 (18)3.3.2 连续灭菌工序的用水量 (18)3.3.3发酵工序的用水量 (18)3.4无菌空气消耗量的计算 (19)3.4.1单罐发酵无菌空气的消耗量 (19)3.4.2种子培养等其他无菌空气耗量 (19)3.4.3发酵车间高峰无菌空气消耗量 (19)3.4.4发酵车间年用量 (19)第四章主要设备选型及设备计算 (19)4.1糖化罐 (19)4.2 发酵罐 (20)4.2.1 发酵罐的选型 (20)4.1.2生产能力、数量和容积的确定 (20)4.1.3主要尺寸的计算 (21)4.1.4冷却面积的计算 (21)4.1.5搅拌器设计 (22)4.1.6搅拌轴功率的计算 (22)4.1.7设备结构的工艺设计 (23)4.1.8设备材料的选择 (24)4.1.9发酵罐壁厚的计算 (24)4.1.10冷却装置的设计 (25)4.1.11接管设计 (27)4.1.12支座选择 (28)第五章车间布置 (28)5.1车间布置设计的目的和重要性 (28)5.2车间设备布置的要求 (28)第六章“三废”处理及其综合利用 (29)6.1 环境保护 (29)6.2 环境影响评价 (30)参考文献 (31)附录 (32)致谢 (38)摘要:设计一个味精工厂,以工业淀粉(纯度80%)为原料,采用双酶进行法糖化生产,谷氨酸产品纯度99%。

年产9000吨味精生产工艺设计

武汉工程大学化工与制药学院课程设计任务书年产9000吨味精工厂(以液氨为氮源)的生产工艺设计专业班级学生姓名学号日期年月日书面整理与设计:物料计算:绘图部分:目录摘要: (5)Abstract: (6)前言: (7)设计依据与主要工业设计参数 (9)1设计依据 (9)1.1设计任务 (9)1.2工艺流程 (9)1.3基础数据 (9)1.4原(辅)料及动力单耗 (10)2.物料衡算 (10)2.1生产过程的总物料衡算 (10)2.1.1生产能力 (10)2.1.2总物料衡算 (10)2.1.3淀粉的单耗: (11)2.1.4原料及中间体的计算 (11)2.1.5总物料衡算结果 (12)2.2制糖工序物料衡算 (12)2.2.1淀粉浆量及加水量 (12)2.2.2液化酶用量 (12)2.2.3CaCl2的加入量 (12)2.2.4糖化酶用量 (13)2.2.5糖化液量 (13)2.2.6加珍珠岩量和滤渣量 (13)2.2.7生产过程进入的蒸汽和洗水量 (13)2.2.8衡算结果 (13)2.2.9糖化过程衡算图 (14)2.3连续灭菌和发酵过程物料衡算 (14)2.3.1发酵培养的糖液量 (14)2.3.2配料 (14)2.3.3衡算结果汇总 (16)2.3.4发酵过程衡算图 (16)2.4谷氨酸提取工序的物料衡算 (17)2.4.1发酵液数量 (17)2.4.2加98%硫酸量 (17)2.4.3谷氨酸产量 (17)2.4.4母液数量 (17)2.4.5谷氨酸分离洗水量 (17)2.4.6母液回收过程中用水以及酸、碱等数量 (17)2.4.7物料衡算结果 (18)2.5精制工序的物料衡算 (18)物料衡算汇总表 (19)3热量衡算 (20)3.1.2灭酶蒸汽用量 (21)3.1.3液化液冷却用水量 (21)3.2糖化工序热量衡算 (21)3.3连续灭菌和发酵工序热量衡算 (22)3.3.1培养液连续灭菌用蒸汽量 (22)3.3.2培养冷却水用量 (23)3.3.3发酵罐空罐灭菌蒸汽用量 (23)3.4谷氨酸提取工序冷量衡算 (25)3.5谷氨酸钠溶液浓缩结晶过程的热量衡算 (25)3.5.1热平衡与计算加热蒸汽量 (25)3.5.2冷却二次蒸汽所消耗冷却水量 (26)3.6干燥过程的热量衡算 (27)3.7生产过程耗用蒸汽量结果汇总 (27)设备的设计与选型 (28)1基本参数 (28)2发酵罐 (29)2.1发酵罐生产能力 (29)2.2发酵罐台数 (29)2.3设备容积 (29)2.4校核 (30)2.5冷却管 (30)3种子罐 (33)3.1种子罐容积 (33)3.2种子罐台数 (33)3.3冷却面积的计算 (33)4种子罐空气过滤器 (34)4.1过滤层直径 (34)4.2过滤器直径 (35)4.3过滤器高度 (35)4.4分过滤器强度的计算 (35)4.5分过滤器强数量 (35)4.6过滤层厚度 (35)5连消塔 (35)5.1连消塔的主要参数 (35)5.2连消塔长度 (36)5.3进料管直径 (36)5.4连消蒸汽耗量 (36)5.5进气管直径 (37)5.6出料管直径 (37)5.7连消塔外圆尺寸 (37)5.8外筒有效长度的校核 (37)5.9设备结构的工艺设计 (38)6 维持罐 (38)总结: (39)参考文献 (42)摘要:谷氨酸钠俗称味精是一种重要的鲜味剂,对香味具有增强作用。

(数据修改)年产10000吨味精工厂设计

课程设计任务书专业班级学生姓名发题时间:年月日1、课题名称年产10000吨味精工厂(以液氨为氮源)的生产工艺设计2、课题条件(文献资料、仪器设备、指导力量)目前国内外的味精生产工艺较成熟,各类文献资料翔实,工厂生产数据丰富,本系配备电脑和各类制图用工具,具备一定的设计硬件条件。

且指导教师指导过多次设计,经验丰富。

3、设计任务(含实验、分析、计算、绘图、论述等内容)⑴各主要生产单元的物料衡算:要求说明具体计算过程和结果;每生产单元计算完毕要给出进出此单元的物料平衡表,并给出生产工艺的物料衡算总表。

⑵要生产单元的能量衡算,计算蒸汽消耗量和冷却水消耗量。

⑶物料衡算、热量衡算的基础上绘制生产工艺流程图。

4、设计所需技术参数生产周期<48h,每年生产日=300天,年产MSG的量:10000t(含8000吨98%MSG,2000吨82%MSG)据工厂生产数据取工艺参数如下:表1 主要工艺技术指标序号生产工序参数名称技术指标(%)1 2 3 4 5 双酶法制糖发酵发酵提取精制淀粉糖化收率产酸率糖酸转化率提取收率精制收率≥98%≥8.0(g/100ml)≥50%≥80%≥90%5、设计说明书内容⑴目录⑵中文摘要、关键词⑶英文摘要、关键词⑷前言⑸设计依据⑹总工艺技术指标⑺工艺设计基础⑻设计说明书⑼结论⑽参考文献⑾附录6、进度计划准备设计有关事宜,查资料:2014 年 12月29日至 2014年 12月31 日确定总工艺路线及物料衡算:2015 年 01月01日至 2015年 01月04日能量衡算及设备选型: 2015 年 01月05日至 2015年 01月08日绘制工艺流程图: 2015 年 01月09日至 2015年 01月12日编制设计说明书: 2015 年 01月13日至 2015年 01月15日验收及答辩: 2015 年 01月16日指导教师签名:教研室主任签名:年月日年月日目录摘要 (1)关键词 (1)1 总论............................................. (1)1.1 工厂设计总概括.................................. 错误!未定义书签。

生产工艺流程年产万吨味精生产工艺流程设计

{生产工艺流程}年产万吨味精生产工艺流程设计摘要本设计是年产2.2万吨味精工艺设计;以玉米淀粉为原料水解生成葡萄糖、利用谷氨酸生产细菌进行碳代谢、生物合成谷氨酸、谷氨酸与碱作用生成谷氨酸一钠即味精为主体工艺,进行物料衡算、热量衡算、水衡算和发酵罐选型计算,并绘制了发酵罐结构图,发酵流程图,全厂平面布置图糖化流程图,提取与精制流程图.设计的结果和目的主要是通过工艺流程及相关设备进行计算,设计出一个具有高产量,低能耗,污染小的现代化味精生产工厂。

本次设计是通过对味精生产的四个工艺流程的物料、热量和水进行了衡算和发酵罐选型计算,得到可行的数据,并且据此选取了合适的发酵生产设备以及合理的工艺流程进行味精的工厂生产,从而提高味精生产的质量和产量,降低了生产的成本,既为味精的工厂化生产的进步提供合理的理论依据,又为环境保护和可持续发展提供重要的数据支持,因此此次味精工厂初步工艺设计是较为必要的.通过一系列计算,我们得出了此次毕业设计所需的重要数据:玉米淀粉为原料日产100%MSG68.75吨,每日消耗的86%的玉米淀粉质量为102.12吨,日运转糖化罐2罐,投放料2罐次。

本次设计采用7台公称容积为200立方米的机械搅拌式发酵罐进行发酵,日运转6台。

该发酵罐的具体技术参数为:高度为9.54m,罐体总高14.41m,罐身厚度14mm,封头壁厚16mm,选用六平叶涡轮式搅拌器,搅拌器转数140r/min,搅拌轴功率2156kw,罐内工作压力0.15MPa。

总蒸汽量330.4t/d,平均量13.8t/h,高峰时用量36.9t/h。

日供给新鲜水12766.1t,二次水15413t/d,凝结水131.01t/d,每日排水15256t。

从而完成了年产2.2万吨味精工厂初步工艺设计。

由于此次味精工厂设计仅限于理论计算和模拟的运行数据,对于现实的生产只存在指导和借鉴意义,其实用性有待在生活生产中进行进一步可行性测试和研究.关键词:味精;发酵;工艺设计;发酵罐;Annualproductioncapacityof22000tons ofmonosodiumglutamatefactorypreliminaryprocess designAbstractThedesignisanannualoutputof22,000tonsofmonosodiumglutamateformate rialbalancecalculation,heatbalancecalculation,waterbalancecalculation andtheselectioncalculationoffermentor,processdesign;Tohydrolysisofcor nstarchasrawmaterialstogenerateglucose,glutamicacidproducingbacteriat ousecarbonmetabolism,biosynthesisofglutamicacid,glutamicacidandalkali toformasodiumglutamateorMSGisthemainprocess,formaterialbalancecalcula tion,heatbalancecalculation,waterbalancecalculationandtheselectioncal culationoffermentor,andmappedthestructureoffermentationtank,fermentat ionprocesswithcontrolpointmap,thefactoryfloorplan,saccharificationpro cessmapandtheprocessmapofextractionandpurification.Theresultofthedesignandthedestinationoftheprocessistoconceiveahig hyield,lowenergyconsumptionandtheproductionofsmallpollutionMSGplantmo dernization.Thisdesignistogetthefeasibledatathroughthefourphasecalculation,in cludingthematerialbalancecalculation,heatbalancecalculation,waterbala ncecalculationandtheselectioncalculationoffermentor,basedonwhichwecho sethefactoryofsuitablefermentationproductionequipmentandthereasonable technologicalprocessestoproduce,inordertoimprovethequalityandoutputandtolowthecostatthesametime,bothgivingthereasonabletheorybasetotheprog ressoffactoryproductionofmonosodiumglutamateandprovidingthedatasuppor ttotheenvironmentprotectionandsustainabledevelopment.So,thefactorypre liminaryprocessdesignisparativenecessary.Afteraseriesofcalculation,wegainthefollowingimportantdatarequired forthisdesign:themassofthe100%MSGwithcornstarchasrawmaterialis68.75t, themassof86%cornstarchis102.12t,thenumberoftankneededtoworkis2,whichd emandsof2timesoffilling.Thisdesignadopts7mechanicalagitatedfermentorwiththenominalof200m³tofe rment,with6operatingakindoffermentortechnicalparametersisasfollow:The heightis9.54mm,themainheightofcanbodyis14.41mm,thethicknessis14mm,the thicknessofendsocketis16mm,therevolvingspeedis140r/min,theshaftpoweri s2156kw,theworkingpressureinsidethetankis0.15MPa.Thetotalquantityofst eamis330.4t/d,theaverageis13.8t/h,peakconsumptionis36.9t/h.thefreshwa teris2766.1t/d,secondarywateris15413t/d,condensedwater130.1ist/d,drai ningwateradayis15256t.Then,weacplishthedesign. Becauseofbeingcurbedbythetheorycalculationandtheprocessdata,thisdesig nisonlytoguidetheactualproduction,itspracticalapplicabilityiswaitedto beingfurthertestandresearch.KeyWords:MSG;Fermentation;ProcessDesign;Fermentor;目录化工工艺课程设计任务书11总论31.1概述31.1.1味精的性质31.1.2产品用途41.2设计的目的和意义51.3项目设计依据和原则51.3.1设计依据51.3.2设计原则51.4设计范围61.5味精生产能力及产品质量标准61.5.1生产能力61.5.2产品质量标准62生产方案选择92.1生产方法92.1.1蛋白质水解法92.1.2合成法92.1.3发酵法92.2生产方案确定93生产工艺流程设计及说明103.1发酵法生产工艺流程设计103.2生产工艺流程说明113.2.1原料的预处理及淀粉水解糖的制备113.2.2种子扩大培养及谷氨酸发酵113.2.3谷氨酸的提取123.2.4谷氨酸制取味精及味精成品加工12 4工艺计算134.1工艺技术指标及基础数据134.2物料恒算144.2.1生产过程的总物料衡算144.2.2制糖工序的物料衡算174.2.3连续灭菌和发酵工序的物料衡算184.2.4谷氨酸提取工序的物料衡算214.2.5精制工序的物料衡算224.3热量衡算244.3.1液化工序热量衡算244.3.2糖化工序热量衡算264.3.3连续灭菌和发酵工序热量衡算264.3.4谷氨酸提取工序冷量衡算314.3.5谷氨酸钠溶液浓缩结晶过程的热量衡算314.3.6干燥过程的热量衡算344.3.7生产过程耗用蒸汽衡算汇总354.4.水平衡364.4.1糖化工序用水量364.4.2连续灭菌工序用水量364.4.3发酵工序用水量(使用新鲜水)364.4.4提取工序用水量374.4.5中和脱色工序用水量374.4.6精制工序用水量374.4.7动力工序用水量374.4.8用水量汇总385发酵罐及其附属设备405.1罐体405.1.1罐体主要尺寸比例405.1.2罐的容积计算415.2搅拌器和挡板435.2.1搅拌器435.2.2档板455.3空气分布装置455.4罐的换热装置465.4.1罐的换热装置的形式465.4.2换热面积的计算465.5轴封装置,联轴器和轴承475.5.1轴封装置475.5.2联轴器和轴承495.6消泡装置495.7传动装置495.8溶氧速率和溶氧系数505.8.1溶氧系数的计算505.8.2溶氧系数的换算515.9发酵罐技术性能表526区域布置设计536.1厂址选择536.1.1厂址选择原则536.1.2自然条件536.1.3技术经济条件546.2总平面设计546.2.1总平面设计的内容、原则及要求546.2.2总平面设计的内容556.2.3总平面设计的原则及要求556.2.4本组设计总平面设计的大体思路56结论58谢辞59参考文献60化工工艺课程设计任务书专业:化工学工程与工艺班级:学生姓名:学号:指导教师:时间:2012年11月20日一、设计题目年产2.2万吨味精生产工艺流程设计二、目的意义通过化工工艺课程设计,使学生掌握化工工艺设计的主要程序、基本内容与设计方法,巩固、深化所学知识,提高分析问题、解决问题的能力,同时培养学生综合运用所学基础理论与专业知识独立完成某一化工产品生产工艺设计,并通过设计说明书的编写、绘制工艺流程图和设备工艺条件图,为毕业设计打下坚实的专业基础。

年产6万吨味精生产工艺设计

年产6万吨味精生产工艺设计年产6万吨味精生产工艺设计摘要味精是调味料的一种,主要成分为谷氨酸钠。

味精的主要作用是增加食品的鲜味,在中国菜里用的最多,也可用于汤和调味汁。

味精,学名“谷氨酸钠(C5H8NO4Na)”。

谷氨酸是氨基酸的一种,成品为白色柱状结晶体或结晶性粉末,是目前国内外广泛使用的增鲜调味品之一。

其主要成分为谷氨酸和食盐。

我们每天吃的食盐用水冲淡400 倍,已感觉不出咸味,普通蔗糖用水冲淡200 倍,也感觉不出甜味了,但谷氨酸钠,用于水稀释3000倍,仍能感觉到鲜味,因而得名“味精”。

味精是采用微生物发酵的方法由粮食制成的现代调味品,在我们的生活中用量很大。

本设计为年产6万吨味精的生产工艺,通过双酶法、谷氨酸中糖发酵以及一次等电点提取工艺生产谷氨酸钠。

通过详细了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,并根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算及设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

本设计的工艺流程为发酵预处理(种子培养、原料预处理,制无菌空气)→发酵→等电点提取→中和制味精→浓缩结晶→精制分装。

该处理工艺具有工艺流程清晰、结构紧凑简洁、运行容易控制等优点。

为味精生产的理想途径,具有良好的经济效益、环境效益和社会效益,在实际的生产生活中得到了大量的推广应用。

关键词:味精,谷氨酸钠,糖发酵,双酶法,等电点提取productive technology designed for the monosodium glutamate factory which produce 60,000 tons per year AbstractMonosodium glutamate (MSG) is the sodium salt of the non-essential amino acid glutamic acid,which is the final resolve product from protein. If we dilute the salt with 400 times water, we can’t taste salty any more. If we dilut e the sucrose with 200 times water, we can’t taste sweetness too. But even if 3000 times water, Monosodium glutamate still taste flavor.Monosodium glutamate is a modern spice made of food by using microbial fermentation. This productive technology designed for the monosodiumglutamate factory which produces 60,000 tons per year by Double Enzyme、Sugar fermentation in glutamic acid and an isoelectric point of extraction to produce glutamic acid. We know through pretreatment of raw material、fermentation、extraction to learn Monosodium glutamate’s production methods and prod uction process. According to its situation, choose the way to fermentation which suit for production process. At the same time balance the material and choose the equipment . Finally draw out the fermentation process flow diagram and floor plan. The technological process of this design is:Fermentation pretreatment(Seed development;Pretreatment of raw materials;System sterile air)→fermentation→Isoelectric point of extraction→neutralization to Production of MSG→Concentration crystal→processing and repacking.this productive technology designed has many traits. Such as, well-knit structure, pithy quick control, lasting attacked, less sledge capacity,and its running and management is uncomplicated.Key words: MSG;Double Enzyme;Sugar fermentation; Isoelectric point of extraction1 前言1.1研究目的及意义通过运用专业知识和查阅相关资料,了解味精发酵的工艺流程,并掌握味精发酵过程中对发酵罐、种子罐、搅拌器和冷却管等材料的选取及物料平衡的计算,并运用到实际的生产生活中。

味精工厂设计实施方案

味精工厂设计实施方案一、背景介绍。

味精是一种常用的调味品,广泛应用于食品加工行业。

随着人们对食品安全和品质的要求不断提高,味精工厂的设计和实施方案显得尤为重要。

本文将就味精工厂的设计实施方案进行详细介绍。

二、工厂选址。

首先,要选择一个环境优美、交通便利的地理位置,以保证原料和产品的运输畅通无阻。

同时,要考虑当地的气候条件,确保生产过程不受外界环境的影响。

另外,要充分考虑当地的劳动力资源和用电情况,以确保工厂的正常运转。

三、工厂布局。

在工厂布局方面,要合理规划原料、生产车间、成品仓库等区域,确保生产流程顺畅。

同时,要考虑到员工的工作环境,提供舒适的办公和生产条件。

此外,要合理设置设备和管道,以确保生产过程的安全和高效。

四、设备选型。

在设备选型方面,要选择具有先进生产工艺和技术的设备,以提高生产效率和产品质量。

同时,要考虑设备的可靠性和维护成本,确保设备的长期稳定运行。

另外,要选用节能环保的设备,以降低生产成本和对环境的影响。

五、生产工艺。

在生产工艺方面,要制定科学合理的生产流程,确保原料的加工和产品的生产符合相关的标准和规定。

同时,要建立完善的质量控制体系,对生产过程进行严格监控,以确保产品的质量和安全。

六、安全环保。

在工厂设计实施方案中,安全环保是至关重要的一环。

要建立健全的安全生产管理制度,加强对员工的安全教育和培训,确保生产过程中不发生安全事故。

同时,要加强对废水、废气的处理和排放,确保工厂生产不对环境造成污染。

七、总结。

综上所述,味精工厂的设计实施方案需要充分考虑选址、布局、设备选型、生产工艺、安全环保等多个方面。

只有在这些方面都做到科学合理,才能确保工厂的正常运转和产品的质量安全。

希望本文的内容能对味精工厂的设计实施方案有所帮助。

年产万吨味精工厂发酵车间设计说明书

安全与环保考虑:确保设备布局和流程优化符合安全和环保要求

设备选型依据:根据生产工艺要求,选择适合的设备型号和规格

设备安装与调试要求

设备安装前准备:检查设备规格、型号是否符合要求,准备安装工具和材料

设备安装过程:按照设备安装说明书进行安装,确保设备稳固、安全

设备调试要求:对设备进行调试,确保设备正常运行,达到设计要求

噪声控制:采用低噪声设备,并采取隔音措施

能源节约:优化工艺流程,降低能源消耗

应急预案与事故处理方案

应急预案:针对可能发生的事故,制定相应的应急措施和预案,包括疏散、救援、灭火等方面

事故处理方案:明确事故处理的流程和责任人,包括事故报告、调查、处理和预防等方面

安全生产与环境保护措施:加强安全生产管理,提高员工安全意识,确保生产过程符合环保要求

激励机制:根据考核结果给予相应的奖励或惩罚

培训计划:针对不同岗位制定相应的培训计划,提高员工技能水平

考核周期:按季度或年度进行考核

07

项目投资估算依据和方法

依据:设备购置费、安装工程费、建筑工程费、流动资金、其他费用等

方法:单位产品投资估算法、生产能力指数法、比例估算法等

经济效益分析指标体系建立

结论与建议:根据经济效益预测及敏感性分析结果,提出项目建设的可行性结论及建议。

感谢您的观看

成品检验与放行:对成品进行检验,确保符合质量标准后才能放行

04

主要设备选型依据

生产能力:满足年产万吨味精的生产需求

设备性能:稳定、高效、易于维护

设备材质:符合食品安全要求,耐腐蚀、耐磨损

设备布局:合理利用空间,提高生产效率

设备布局与流程优化

设备布局原则:合理规划设备布局,提高生产效率

谷氨酸钠工厂发酵车间设计报告

谷氨酸钠工厂发酵车间设计报告化专999味精发酵生产研发有限公司市场部﹕技术部﹕品控部﹕总负责人﹕市场部调查知识背景:味精是一种常用的食品添加剂,日常生活中很多食品,如即食面、薯条、虾片、酒楼点心等都含有味精。

人类使用味精的历史其实不长,1908年一名日本科学家吃晚餐时,在汤面里加了点海藻,发觉美味无比。

经过多年的努力,终于发现当日使汤面变得美味的原因是来自一种氨基酸的钠盐-谷氨酸钠,结构式:谷氨酸钠(C5H8NO4Na),化学名α-氨基戊二酸一钠,是一种由钠离子与谷氨酸根离子形成的盐。

其中谷氨酸是一种氨基酸,而钠是一种金属元素。

生活中常用的调味料味精的主要成分就是谷氨酸钠。

1956年日本协和发酵公司用发酵法生产味精以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸的通气发酵,是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业,该生产工艺和设备具有很强的典型性。

技术部方案主要内容:本设计主要内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择、管道管径的确定。

最后,画出工艺管道流程图和车间布置图。

味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备(2)种子扩大培养及谷氨酸发酵(3)谷氨酸的提取(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

另外,为保障生产过程中对蒸汽的需求,同时还设置了动力车间,利用锅炉燃烧产生蒸汽,并通过供气管路输送到各个生产需求部位。

为保障全厂生产用水,还要设置供水站。

所供的水经消毒、过滤系统处理,通过供水管路输送到各个生产需求部位。

本设计利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取来生产味精,总工艺流程图如下:液化、糖化酶制剂1.设计依据与主要工业设计参数1.1设计任务设计任务为年产9000吨MSG,纯度99%,年工作320天1.2工艺流程味精生产工艺为利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取生产味精的工艺是目前最成熟、最典型的生产工艺。

味精工厂生产工艺流程设计方案

发酵生产谷氨酸的原料主要是淀粉,其次还有非粮食淀粉原料。

淀粉来自粮食原料,通常利用各种各样的淀粉,如北方常用玉米淀粉,南方常用番薯淀粉等。

非粮淀粉原料主要指甜菜或甘蔗蜜糖、醋酸、乙醇、正烷烃等。

3.2.2原料预处理非粮食原料除蜜糖外,一般均不需要预处理,可直接用来配制培养基;而蜜糖中色素含量过高,虽然生产菌可以良好生长,但采用一般谷氨酸,在采用蜜糖为原料进行谷氨酸发酵生产时,常要对蜜糖进行预处理。

大多数谷氨酸发酵菌种都不能直接利用淀粉和糊精,因此用淀粉质原料进行谷氨酸发酵生产时,必须先将淀粉水解成葡萄糖,才能供发酵使用。

3.3淀粉水解糖制备淀粉的水解方法有:酸水解法、酶水解法和酸酶水解法等3种。

在工业生产上,淀粉的处理主要是指糖化,制得的水解糖叫淀粉糖。

可以用来制备淀粉糖的原料很多,主要有薯类、玉米、小麦、大米等。

我国味精生产厂有的是采用酸水解法进行淀粉水解,既是以无机酸为催化剂,在高温高压下使淀粉快速水解成葡萄糖,还有的更多的再生产上采用了酶水解法对淀粉进行水解。

先用α-淀粉酶将淀粉水解成糊精和低聚糖,然后再用糖化酶将糊精和低聚糖进一步水解成葡萄糖的方法,称为酶水解法。

这里我们主要介绍酶水解法。

3.4 种子扩大培养种子扩大培养为保证谷氨酸发酵过程所需的大量种子,发酵车间内设置有种子站,完成生产菌种的扩大培养任务。

从试管斜面出发,经活化培养,摇瓶培养,扩大至一级乃至二级种子罐培养,最终向发酵罐提供足够数量的健壮的生产种子。

3.4.1影响种子质量的主要因素种子培养基的氮源、生物素和磷盐的含量要适当高些,而葡萄糖的含量必须限制在2.5%左右,这样可以得到活力强的种子,避免由于糖多产酸,引起pH下降而引起种子老化[12]。

图3-1 味精生产总工艺流程图(1)种子对温度变化敏感。

因此,在培养过程中温度不宜太高和波动过大,以免种子老化。

(2)在种子培养过程中通风搅拌要恰当。

溶氧水平过高,菌体生长受抑制,糖的消耗十分缓慢,在一定的培养时间里,菌体数达不到所需求的数量,氧不足菌体生长缓慢,为了达到发酵所需菌体数,必须延长发酵时间。

产xxxxx吨味精的设计

年产xxxxx吨味精厂提取精制车间地设计目录绪论 (1)第一节设计简况 (1)第二节设计依据和原则 (1)第三节原料、辅料及各种化工产品地质量和来源 (1)工艺条件、厂址选择及其论证 (1)第一节生产工艺流程地确定及论证 (1)第二节工艺条件地确定 (1)第三节厂址选择与论证 (1)第四节各种成品、半成品质量要求工艺计算第一节味精生产能力地设计第二节制糖车间物料衡算第三节菌种培养物料衡算第四节发酵工段物料衡算第五节空气除菌物料衡算第六节提取工段物料衡算第七节精制工段物料衡算第八节专题车间能量衡算专题车间设备设计选型重点车间设计第一节车间布置第二节工艺操作要点、生产安排其他部分第一节水电气用量第二节三废排放及处理第三节电力部分第四节锅炉第五节全厂布置及人员第六节重点车间经济核算附:1.车间工艺流程设备一览表2.所用参考资料第一章(略)第二章工艺、厂址地选择及论证第一节生产工艺流程地确定及论证一全厂工艺流程图:(附工艺流程图0#图纸一张)淀粉→双酶法水解→葡萄糖液→(菌种→发酵←尿素 P Mg K 生物素)→↗99%味精(70%)↘等电离交提取→古氨酸→精制→80%味精(30%)→包装→商品味精二工艺特点及论证(一)糖化工艺特点及论证在味精生产过程中,糖化过程是指玉M淀粉转化为葡萄糖地过程.根据原料淀粉地性质及采用地催化剂地不同,水解淀粉为葡萄糖地方法有三种:酸解法、酶解法和酸酶结合法.本设计中选用双酶法水解,具有生产方便、条件温和、水解时间短、生产能力大地优点.因此此法目前为大多数工厂所采用.双酶法是用淀粉酶和糖化酶将淀粉水解成葡萄糖地工艺.双酶法水解可分为两步:加.第二步是糖化,利用糖化酶将糊精或低聚糖进一步水解,转化为葡萄糖.采用双酶法水解葡萄糖具有很多地优越性:(1)水解过程副产物少,水解糖液纯度高,比值可达98%以上.使糖液得到充分利用.(2)可以在较高地淀粉浓度下水解,水解糖液地还原糖含量可达到30%左右. (3)由于酶解反应条件温和,没有高温高压,水解过程副反应少,因此淀粉转化率高于酸解法和酶酸法.(4)双酶法制取地水解糖液营养成份丰富,可以简化发酵培养基,少加甚至不加生物素,有利于提高糖酸转化率,也有利于后续提取.(5)双酶法工艺同样适用于大M或粗淀粉原料,可以避免淀粉在加工过程中地大量流失,减少粮食消耗.(6)双酶法工艺,水解条件温和,不要求设备耐高温、高压,耐酸碱.缺点是生产周期长,夏天糖液容易变质,发酵生产不正常时,给生产调度带来困难.(二)发酵工艺地特点及论证氨基酸发酵是典型地代谢控制发酵.在味精生产过程中,发酵过程作为其重要地一个生产工段,需要严格控制其条件.在此发酵过程中,生产地产物谷氨酸是微生物地中间代谢产物,它地积累建立于对微生物正常代谢地抑制.在谷氨酸发酵过程中关键取决于其控制机制能否被解除,能否打破微生物正常代谢调节,人为地控制微生物代谢.此发酵过程为好气性发酵,在此过程中应有合适地通风搅拌.在发酵过程重要尽量避免噬菌体污染,控制最适温度,谷氨酸菌最适生长温度与产物积累温度不同,发酵前期控制在30~32℃,以利于谷氨酸菌体生长,后期温度可在34~36℃,以利于产酸.(三)等电离交提取工艺特点及论证发酵结束后,将生成地谷氨酸从发酵液中提取,这便是提取工序地主要目地.提取方法有一次等点提取、等电离交提取、离子交换法提取及电渗析法提取.离子交换法提取谷氨酸是将发酵液通过一定型号地地离子交换树脂,谷氨酸及其他阳离子先后被树脂交换吸附,然后用热碱洗脱.离子交换法提取谷氨酸具有过程简、周期短、设备省、占地少地特点,提取总收率在80~9%,是一种较好地方法.缺点是耗用大量酸碱工业原料,废液污染环境,同时树脂碎损易造成收率不稳定等弊病.(四)精制工艺特点及简要论证(1)中和液始终作为底料,母液作为补料,母液打入真空浓缩锅蒸发结晶出全部99%以上地成品味精,成品质量全部符合标准.(2)最后母液再通过二次回收地细结晶后放到提取车间结晶成湿谷氨酸,回收地细结晶与湿谷氨酸重新投料作中和液用.第二节工艺条件地确定一糖化工艺条件地确定及论证(一).液化工艺条件及论证(1)先往液化锅内泵入适量“底水”(以浸没下层蒸汽加热管为度)通入蒸汽底水加热至80℃左右,然后进料,速度要均匀,保持温度在80℃.(2)进料完毕逐步升温至规定液化温度90±2℃,保持20~25分钟左右,中间多次打开空气阀门,使锅内液化液沸腾均匀.(3)液化即将结束时,取样做碘液反应检查,直至无淀粉反应(呈棕红色或橙黄色)才算液化完全,最后升温至100℃杀菌5分钟后放料.(4)液化液过滤(一般用板框过滤机)速度要慢,一般要求大M出渣率在38%以下,M渣中淀粉含量12%左右,水分含量60%左右.(二)糖化条件及论证(1)糖液质量要求:色泽:呈浅黄色糊精反应:无还原糖含量:18%左右 DE值:90%以上透光率:60~80%左右 Ph值:4.6~4.8(2)工艺条件论证①合理控制淀粉乳浓度,适当配比盐酸,尽可能高温、快速、短时间内完成糖化,正确掌握中和、脱色地Ph值、温度和时间,借以提高糖液纯度.②糖液要清,色泽要浅,保持一定透光率.同时应不含糊精,以免引起污染.③糖液要新鲜,以免发酵变质,而且糖液贮存器要保持清洁,定期清理和清洗,防止酵母菌侵入.二发酵工艺条件及论证1 接种量 0.6~1.7%发酵培养基成份不同,谷氨酸菌种种类性质、种龄不同,所用接种量也不同,应根据实际情况和实验情况具体确定.2 温度控制前期32±0.6℃,后期可提高到33~36℃一般来讲温度升高反应速度加快,生长繁殖快,反应提前完成,但从酶反应动力学来看,酶易失活.温度越高,失活越快,菌体易衰老,影响产物生成.因此,温度地控制是发酵过程中极为重要地一环.不同地微生物都各有其最适生长温度范围,各种微生物由于种类不同,所具有地酶系及其性质不同,所要求地温度范围也不同.谷氨酸发酵前期,主要是张菌阶段,如果温度过高,菌种易衰老,严重影响菌体生长繁殖.因此,温度控制在谷氨酸最适生长温度32℃左右.在发酵后期,菌体生长基本结束,为了满足大量生成谷氨酸,可适当提高温度,控制在34~37℃.3 发酵罐内压力 1Kg/cm2(表压)4 通风量 0~8h: 1:0.1~0.11 8h~放料: 1:0.15~0.18谷氨酸发酵是好气性发酵,在此过程中供氧过大或过小均对菌体生长和谷氨酸积累有很大影响,在长菌阶段,若供氧过量,在生物素限量地情况下,抑制杂菌生长,表现为耗糖慢,长菌慢.在发酵阶段,若供氧不足,发酵地主产物由谷氨酸变为乳酸.5 搅拌转速 150rpm6 消泡培养基中加消泡剂:0.5~1斤在发酵过程中,根据泡沫情况及时添加灭菌过地消泡剂.在好气发酵中,由于通风与搅拌,产生一定量地气泡,泡沫过多,控制不好,会引起大量逃液而造成浪费和环境地污染.泡沫上升到罐顶,可能从轴封渗出,造成染菌危险.还会影响氧地传递,影响通风与搅拌.因此在发酵过程中应及时添加消泡剂,避免泡过多产生.7 尿素添加根据发酵过程中Ph值变化,确定尿素流加,当Ph值由高峰下降时,即可流加,总尿素用量为发酵液地3.5%.三等电离交工艺条件及论证(一) 等电沉淀发酵液(高流分边冷却边加硫酸调Ph)→Ph4.0~4.5发酵液(加晶种)→25℃育晶2h(边冷却边调Ph)→Ph3.0~3.2地发酵液(搅拌)→4℃静置4h→母液和谷氨酸(二)离子交换等电点母液→上柱交换→用水反洗离交柱→热水正洗和氨水洗脱→水洗树脂→树脂再生↓↓↗前流分(重新上柱)洗脱液→高流分(等电提取)↘后流分→污水处理(三)L-谷氨酸地提取(1)低温等电提取温度10℃以下,冷却截至液氨,Ph3.1~3.2(用硫酸调节)低温搅拌结晶8~10小时,发酵液经等电点法提取谷氨酸后,采用双柱法将等电电母液通过离子交换树脂柱进行交换,然后用氨水洗脱,树脂上地谷氨酸收集高流分将其与下一次发酵液合并再用等电点法提取,而前流分用于冲洗树脂,后流分废水处理.(2)母液用离氨行李自交换树脂回收.(3)分离后地谷氨酸废液为高浓度和有机废水,需进行三废处理解决环保问题. (4)等电离子交换回收率高,约≥95%四精制工艺条件及论证(一)中和与脱色用碳酸钠将谷氨酸中和为单钠盐,中和时应先加谷氨酸后加碱,开启搅拌,温度75℃左右(低于80℃),中和液浓度21~24Be,Ph.66~6.8,控制Ph不超过7,否则形成二钠盐,用粉末状活性炭,加量为3.6%(w/v),可用K活性炭.15(二)过滤用板框过滤机(三)离子交换采用树脂除贴离子等杂质(四)浓缩结晶罐内真空度0.075~0.085Mpa,温度60℃左右,加热蒸汽0.15~0.25Mpa,夹套加热,浓缩前要求透光率≥90%,浓缩到29.5~30.5Be时,加入晶种,辞职温度在65~70℃.晶种大小与投种量,以结晶罐全体积地3~5%(w/v),40目晶种6~9%,30目晶种6~12%.补料速度应与蒸发速度和解晶速度相一致,使料液浓度控制在介稳区内,使晶种以最大速度生长.结晶时间12~20小时. (五)分离干燥(1)工艺条件①用三足式离心机分离,按规定量装车,离心分离15~20分钟,分离过程中,每车加30~40℃蒸汽冷凝水淋洗一次,用水量为晶种地6~10%.②99%味精地干燥:用浮式干燥器控制温度30~40℃干燥,振动筛分离取10~28目为合格产品.③80%味精地干燥:用器流烘干控制温度70~80℃干燥,经振动筛分离取14~40目为原料,化验含量,配入精盐,真空抽取至混盐器混合15分钟,放出即为成品.(2)工艺条件论证结晶完成后离心分离晶体,一般采用三足式离心机.转速960~1250rpm,用水淋洗地目地可以溶去晶体表面地伪晶贺细晶,使晶体增加光泽,离心分离地晶体表面附着水分,如不加以干燥,则易粘结成块.干燥形式多样,我们采用气流和振动干燥.气流干燥地特点是待干燥地味精在干燥地热空气中呈悬浮状态,随着热空气地流动而被迅速干燥,它地优点是干燥速度快,干燥时间短(约1~4s),生产能力大,但是物料在热空气中悬浮运动相互间发生摩擦,对味精结晶光泽和外形不利.振动干燥地振动床振动频率120~400次/分,振幅5~10mm,这种干燥方式效果好,对结晶味精地晶体损失也少.结晶味精要求晶粒大小均匀,因此干燥好地晶体要经过振动筛分离,除去过大或过小地晶粒,使晶粒大小更加均匀.(六)晶种地制备(1) 99%味精晶种地制备气流干燥分离出大于10目地大结晶味精或其他结晶味精进行粉碎过筛,选除24~32目地作为99%味精晶种.(2) 80%味精晶种地制备 99%味精晶种制备过程中,筛出32亩以下地细结晶和气流烘干过筛40目以下地细结晶部分作为80%味精晶种用.(七)包装99%味精:1磅袋装(出口) 500g袋装(内销) 100g袋装(内销) 50g袋装(内销)80%味精(全部内销): 500g袋装 100g袋装 50g袋装 30g袋装 20g袋装第三节厂址选择一厂址选择原则1 节约用地,考虑发展2 靠近原料产地中心3 有丰富可靠地水源4 有良好地交通运输条件5 靠近电源6 利用城镇设施节约资源7 符合国家有关卫生、防火、人防方面地地规定和要求8 厂区地形英较平坦,倾斜破不易过大,厂区地耐力一般应大于14~20T/m29 山区建厂选用较平坦山坡,避开断层、塌方、滑坡、溶洞、地下暗流,避开有山风、谷风及洪水侵袭地地段.10 其他要求:厂址应考虑在产品、原材料、三废治理、综合利用、动力、给排水、交通运输、居住区建设、生活福利等方面,与邻近企业协作地可能等.二厂址不易选择地地段1 有爆破危险地范围内2 有开采价值地矿床上3 采矿崩落界限内4 低洼窝风地区,有滑坡、流沙、过于深厚地松软淤泥不稳定断层区,溶洞较严重等不良地质地区或新淤河道、古墓之上5 紧邻大水库下游,以及受山洪、内涝等水患威胁地地区6 受临近工厂严重污染地下风或下游地段7 自然保护区,水土保持禁垦区,风景区,疗养区,文物古迹考古区,妨碍少数民族风俗习惯地地区,以及集中式生活饮用水水源、第一卫生防护地带区8 地震强烈度在9度以上地地震区,超过7度,应依照国家颁布地抗震规范加以防范9 避开机场、高压输电线和城市工程管道等第四节各成品、半成品地质量要求一水解液质量要求1 透光率 90%以上2 不含糊精、低分子蛋白,防止起沫逃液3 淀粉出糖量4 DE值90~925 还原糖浓度30%以上二种子质量要求1 显微镜下检查时,菌体应大小均匀,呈单个或八字型排列.细胞呈棒状略有弯曲,革兰式染色阳性2 二级种子培养过程中,pH值变化有一定规律,从6.8上升到8.0左右然后逐步下降3 三级种子活菌浓度应达到108~109个/ml>1000微升氧/ml种子·小 4 二级种子要求活力旺盛,一般要求二级种子QO2时三谷氨酸质量要求1 离心分离后,谷氨酸含量90%左右2 氯化物≤0.2%3 应为α-结晶4 外观正常无杂色四味精质量(一)99%味精质量标准晶体粉状谷氨酸≥99% ≥99%水分≤0.2% ≤0.3%Nacl ≤0.5% ≤0.5%透光率≥95% ≥95%外观白色有光泽晶体白色粉状砷≤0.5ppm ≤0.5ppm铅≤1.0ppm ≤1.0ppm铁≤5ppm ≤5ppm锌≤5ppm ≤5ppm(二)80%味精质量标准晶体谷氨酸≥80%水分≤1.0%Nacl ≤20%透光率≥70%外观白色晶状或混盐晶体砷≤0.5ppm铅≤1.0ppm铁≤10ppm锌≤5ppm第三章工艺计算第一节味精生产能力地设计一、产量年产40000t味精,其中99%地商品味精39600 t,80%地商品味精400 t.日产味精: 40000÷300=133.33 t/d;日产纯MSG:(39600×99%+400× 80%)÷300=131.75 t/d.二、原料:玉M淀粉(淀粉纯度83%)三、全年劳动日:300天四、主要技术指标:1、淀粉出糖率:108%;2、糖酸转换率:55%;3、提取收率:95%;4、精制收率:110%.五、总物料衡算:1、1t纯淀粉理论产100%MSG量:1000×111%×81.7%×1.272=1153.50㎏2、1t纯淀粉实际产100%MSG量:1000×108%×55%×95%×110%=620.73㎏3、1t玉M淀粉(纯度为83%)产100%MSG量:620.73×83%=515.2 ㎏4、淀粉单耗:(1)理论:1t纯MSG理论消耗纯淀粉量:1000÷1153.5=0.87 t;1t纯MSG理论消耗玉M淀粉量:1000÷(1153.5×83%)=1.04 t(2)实际:1t纯MSG实际消耗纯淀粉量:1000÷620.73=1.611 t消耗玉M淀粉量:1000÷515.2=1.94 t5、原料及中间产品计算:①每日淀粉用量:1.94×131.75=255.60 t②糖化液量:255.60×108%=276.05t③发酵液量:纯Glu量:276.05×55%=151.83t/d折算为8g/dL地发酵液:151.83÷80%=1897.84m3④提取谷氨酸量:纯谷氨酸量:55.124×95%=52.368t/d折算为90%地谷氨酸量:52.368/90%=58.186t/d⑤谷氨酸废母液(采用等电—离子回收法,以排出废母液含谷氨酸0.3g/d计算:(55.124-52.368)/0.3%=918.667m3/d由上述得物料衡算表如下:其中,工业原料淀粉含量83%,糖蜜含量52%,总物料衡算结果t/年第二节糖化车间物料衡算一、浆量及加水量:(淀粉加水比例:1:2.51000kg工业淀粉浆: 1000×(1+2.5)=3500kg,加水2500kg二、粉浆干物质浓度: 1000×83%÷3500×100%=23.71%三、液化酶量:(使用а-淀粉酶) 3500×0.25%=8.75kg四、Glu量: 3500×0.25%=8.75kg五、液体糖化酶量:3500×0.25%=8.75kg六、糖化液产量: 1000×83%×1.11×1.08÷24%=4145.85 kg32%糖化液地相对密度为 1.09, 则糖化液体积:4145.85÷1.09=3803.53(L)七、加珍珠岩量:(糖化液地0.15%) 4145.85×0.15=6.22 kg八、渣产量:(含水70%废珍珠岩) 0.22÷(1-70%)=20.73 kg九、生产过程进入地蒸汽和洗水量:4145.85+20.73-3500-(8.75×3)-6.22=634.11 kg十、衡算结果:根据总物料衡算:日投入工业淀粉100.225t,制糖工序物料衡算汇总表如下:表二制糖工序物料衡算一览表第三节连续灭菌及发酵车间物料衡算一、发酵培养基数量:1、1000kg工业淀粉得到24%地糖化液4145.85kg,发酵初始糖浓度16.4g/dl,其数量为:4145.85×24%÷16.4%(w/v)=6067L16.4 g/dl地糖液相对密度为1.06:6067×1.06=6431 kg2、配料:按放罐发酵液体积计算:6067×16.4%÷16.0%=6291L玉M浆:6219×0.2%(w/v)=12.44 kg甘蔗糖蜜:6219×0.3%(w/v)=18.66 kg无机盐:(P、Mg、K等)6219×0.2%(w/v)=12.44 kg配料用水:配料时培养基地含糖量不低于19%,向24%地糖液中加水量为:4145.85×24%×19%-4145.85=1091 kg3、灭菌过程中加入蒸汽量及补水量:6431-4145.85-1091-12.44-18.66-12.44=1150.6 kg4、发酵0小时数量验算:4145.85+12.44+18.66+12.44+1091+1150.6=6431 kg其体积为6431÷1.06=6067L 与以上计算一致二、接种量:6219×1%(w/v)=62.2L62.2×1.06=66kg三、发酵过程加液氨量:为发酵液体积地2.8%6219×2.8%(w/v)=174 kg液氨地量0.62 kg/L ,174÷0.62=281 L四、加消泡剂地量:(为发酵液地0.05%)6219×0.05%(w/v)=3.1 kg消泡剂地相对密度为0.8,则体积 3.1÷0.8=3.9L五、发酵过程从排风带走地水分:进风25℃,相对湿度Φ=70%,水蒸气分压18mmHg,1mmHg=133.322Pa排风32 ,相对湿度D=100%,水蒸气分压27mmHg柱,进罐空气压力为1.5个大气压(表压)(1个大气压力为1.01325 10Pa)(表压)进出空气地含量差:X1-X2=(0.622*27*100%)/(1.5*760-27*100%)-(0.622*18*70%)/(25*760-18*70)=0.01(kg水/kg空气)通风比: 1:0.2带走水量:6219*0.2*60*36*1.157*0.001*0.01=31128其中32度时空气地密度为_kg/m3过程分析,放罐残留及其他损失52kg(6)发酵终止时地数量:6413+66+174+3.1-31-52=6591kg(7)衡量结晶总汇:年产25000吨商品msG,日投工业淀粉100.225吨.连续灭菌和发酵工序地物料衡算总汇列表:(1)进入系统离开系统100.225/1000工程1吨工业淀物t/d 工程1吨工业淀粉匹配物料kg t/d粉匹配物料kg t/d 料kg24%糖液4145.85415.518发酵液6591660.748玉M 浆 12.44 1.247 空气带走水量 31 3.508 甘蔗蜜 18.66 1.87 过程分析放罐 无机盐 12.44 1.247残留及其他损失 52 5.213 配料水 1091109.373 灭菌用蒸馏水 1150.6115.348接种量 66 6.617 液氨 174 17.444 消泡剂 3.1 0.311总计 6674 669.069 总计 6674 669.069第四节 提取工段地物料衡算采用冷冻等电结晶地工艺(按100kg 工业淀粉计算)(1)发酵液量6219升(6591千克)(2)加入98%硫酸量:6219*3.6%=224千克,98%硫酸地密度为 1.84,其体积为:224/1.84=122升 (3)Glu 产量:分离前:纯Glu 6219*8%(w/v)=497.52kg 分离后:纯Glu497.52*95%=472.64kg98%地Glu 472.64/98%=525.16kg (4)母液量: 母液含Glu0.3kg/dl 则(497.52-472.64)/0.3%=3554kg(5)分离洗水量:525.16*20%=105.03kg(6)母液回收过程用水及其酸碱地数量:8293-6219-122-105.03=1847l=1847kg(7)物料衡算结果进入系统工程1吨淀粉匹配物料kg t/d 工程1吨淀粉匹配物料kgt/d发酵液6591 660.748 98%Glu 525.16 52.634 硫酸224 22.456 母液8293 831.166 分离用洗水105.8 10.527回收加水量1847 185.162累计8767 878.673 累计8767 878.673第五节制取工序地物料衡算(1)数量:100%Glu472.61kg,90%Glu525.16kg(2)碳酸钠量:525.16*36.6%=192.21kg(3)加活性C 量:525.16*0.3%=1.58kg(4)中和液量:472.6*1.272/40%(w/v)=1503l1593*1.16=1743kg(5)中和加水量:1743-525.16-192.21-1.58=1024kg(6)产 mSG 量:100%mSG,精制收率92%,产100%mSG472.6*1.272*92%=553.1kg(7)产母液量:母液平均含mSG 25%(w/v)472.6*1.272*8%/25%=192 l母液地相对密度为1.1,则192*1.1=211.6(kg)(8)废液地活性炭数量:湿炭含水75%1.58/(1-0.75)=6.32kg(9)mSG调和洗水量:553.15*5%=27.65kg(10)中和脱色及结晶蒸发出地水量:1743+27.65-211.6-6.32-553.1=991.63kg(11)物料衡算汇总:进入系统离开系统工程1吨工业淀粉匹配物料kg t/d 工程1吨淀粉匹配物料kg t/d90%Glu 25.16 52.634 100%mSG 553.1 55.434 碳酸钠192.21 19.264 母液211.6 21.208 活性C 1.58 0.158 废C 6.32 0.633 中和加水1024 102.63 蒸发水量999.6 100.185 分离洗水27.65 2.771累计1770.6 177.458 累计1770.6 177.458味精生产过程物料汇总以投料1000千克工业淀粉为基准,所地各段中间物料及其匹配辅料标准以衡算结果汇总于下图:按年产25000吨MSG衡算结果(以日产量为基准)汇总于下:第六节提取车间热量衡算一.冷冻结晶冷量计算(设等点中和液终温是50)(1)等电点罐420m3,装液量315 m3,相对密度为:1.06,有30℃降至5℃,降温速度℃/h,其冷量为:420×103×1.06×2×3.97=2.7×106(kj/h)其中3.97位发酵液比热(kj/kg水)中和时H2SO4对水地溶解热为92 kj /mol,6h加98% H2SO45100 kj,其溶解热为:5100×98%÷6÷98×92=782(kj /h)可忽略不计.(2)2.7×106/3600=750(kw)发酵罐500 m3,装料系数0.7,每罐产100%MSG量:500×0.7×8%×95%×1.272=28.08(t)_年产2.5万吨商品味精,日产100%MSG72.891t,发酵操作时间48h(其中发酵时间38h),需发酵罐台数:72.891÷28.08×48+38=5.91取6台每日投(放)料罐次: 72.891÷28.08=2.60次日运转: 2.60×38÷48=2.05罐每天运转3.43罐,总制冷量: 2.05×750=1537.5(kw)第七节谷氨酸钠溶液浓缩结晶过程热量衡算年产2.5万吨商品味精,日产100%MSG72.891t,选用30 m3机械搅拌内热式浓缩操作,周期为24h,其中付诸实践为4h,每罐产100%MSG15t,需结晶罐台数:72.891÷(15-2.0)=5.61台,取6台一. 热平衡与计算加热蒸汽量每罐投入40g/dl地中和脱色液32m3,流加30g/dl母液32m3过程中加入6 m3,在70℃下真空蒸发结晶,浓缩3h,育晶17h,放料数量25 m31.热量衡算(1).进料带入热量:进料温度35℃,比热为3.5kj/kg水Q采料=(32×1.16+32×1.13)×3.5×3.5×103=8.92×106(kj)(2).加水带入热量:MSG比热熔1.67 kj/kg水Q夹水=6×4.18×35×103=8.8×105(kj)(3).晶种带入热量:Q夹晶=2000×1.67×20=6.7×104(kj)(4).结晶放热:MSG结晶热为12.7kj/molQ晶热=(15-2.0)×106×12.7÷187=8.9×105(kj)(5).母液带走热量:分离牧业15m3,折算为相对密度为 1.26时为19t,比热为2.83kj/kg水Q =19×103×2.83×70=3.8×106(kj)(6).随二次蒸汽带走热量:Q二蒸=(32+32+6-25)×2.626×106=1.18×108(kj)其中25为放罐时地结晶液量(7).随结晶MSG带走地热量Q出晶=15×103×1.67×70=1.75×106(kj)需供外热:Q =(Q母液+Q二蒸+Q出晶)-(Q采料+Q采水+Q采晶+Q晶热)=(3.8×106+1.18×108+1.75×106)-(8.92×106+8.8×105+6.1×104+8.9×105)=1.13×108(kj)2.计算蒸汽用量:每罐次用量,热损失按5%计算D =1.13×108÷(27.7-535)×0.95=54513(kj/罐)每罐浓缩液结晶时间为20h,每小时耗蒸汽高峰量:54513÷20=2725.65(kg/h)5.61台同时运转高峰蒸汽用量为:5.61×2725.65=15290.90(kg/h)每日用蒸汽量:54513×5.61=305817.93(kg/d)≈306(t/h)二. 冷却二次蒸汽所消耗冷却水量:1.二次蒸汽数量:即水蒸发速度:(32+32+6-25)÷20=2.25m3(水/h)2.冷却用水量:使用循环水,进口温度30℃,出口为45℃,70℃水蒸气焓为2626.8kj/kg.需冷却水量W =2.25×103×(2626.8-45×4.18)÷(45-30)÷418=8.75×104kg/h=87.5(t/h)6台罐高峰用水量:87.5×6=525(t/h)含日用水量:87.5×20×60×5.61=9817.5(t/d)平均用水量:9817.5÷24=409(t)为保证循环水不高于30℃需加二次水5000t/d第八节干燥过程地热量衡算分离之后湿MSG含水20%干燥后到10.2%,加热空气为18℃,相对湿度为70%,通过加热器使空气升至80℃,从干燥器出来地空气为60℃,年产2.5万吨商品MSG,日产湿味精78.125t,二班生产,即:78.125÷16=4.883(t/h)(78.125×2%-72891×0.2%)÷16=88.545(kg/h)18空气湿含量为70%,XO=0.009kg/kg干空气,IO=41.8kj/kg干空气加热80,I1=104.5kj/kg干空气用公式=(I2-I1)÷(X2-X1)=Q物料+Q损失-Q初温式中:空气经干燥后地热量变化(kj/kg)I1:出空气加热器地空气热焓I2:出干燥器地空气热焓IO:冷空气热焓XO:空气湿含量(kj/kg干空气)X1:进干燥器地空气湿含量X2:出干燥器地空气湿含量Q初温:物料初始湿度时地物料中每1kg水地热焓量(kj/kg)Q物料:加热物料所耗热量(kj/kg,k)Q损失:损失热量通常为有效热量地10%Q物料=8.4×103×(60-18)×0.4×4.18÷34=17349(kj/kg水) =18×4.18-17349-1987.9=-19261.7设X2=0.0108I 2=I1+(X2-X1)=104.5+(-19261.7)×(0.0108-0.009)=69.8(kj/kg干空气)空气耗量为: 88.545/(0.0108-0.009)=49192(kg/h)80时空气地比容:83m3/kg实际耗空气量为: 49192×0.83=40829m3/h耗用蒸汽量(D):使用0.1MPa(表压)蒸汽加热,热损失按15%计算D=(104.5-41.8)×49192×1.15÷(2706.7-504.7)=1610.80kg/h每日用蒸汽量: 1610.80×16+25772.80(kg/d)平均每小时用蒸汽量:25772.80÷24=1073.87(kg/h)第四章精制提取车间设备设计选型第一节等电罐一制造与防腐材料:选用钢板(5~6mm)贴玻璃布,用环氧树脂作粘合剂,此法耐腐蚀性好,但造价略高.二罐地数量和容积:1,罐数:等电点罐一般与发酵罐配合使用,即一个发酵罐地发酵液由泵送到一个等电点罐进行提取n等电点罐=n发酵罐=6台(计算见热量衡算部分)2,罐地容积:VG =(1.2~1.3)VF其中 VG----等电点罐容积VF-----发酵罐地容积取系数为1.2,则VG =1.2VF-1.2*500=600m33,罐地尺寸比例:H/D=1.2~1.5,取H/D=1.3VG=Л/4D2 H=Л/4D3*1.3=1.02D3故有D=(VG/1.02)1/3 =(600/1.02)1/3 =8.4m4,冷却面积计算:设发酵液密度ρ为 1.06,由30℃下降至5℃降温速度为2℃/h,总制冷量为2165KW,共2台,则每台1056KW按经验取K=4.187*350〔KJ/(m2*H*K)〕Δt m =(Δt1-Δt2)/ln(Δt1/Δt2)设酵液由30℃降至5℃,冷冻盐水由-5℃至2℃(先用冷水冷却后用冰盐水冷却)Δt m ={〔30-(-5)〕-(5-2)}/{ln[30-(-5)]/(20-2)}=32/ln (35/18)=48.1℃传热面积为:F=θ/(K*Δtm)=3600*1056/[(4.187*350)*48.1]=53.95m2考虑罐地散冷损失,取F=54 m2,冷却管选用57*3.5mm不锈钢管,管长L=F/(Лdcp)=54/{3.14*[57+157-2*3.5]/(1000*2)}=321.6m 设蛇管圈直径为8m,则圈数为:n=L/(Лd)=321.6/(3.14*8)=13 5,搅拌功率计算:取平直双浆搅拌器,由查表《发酵工厂设备》可得:A=6.8, m=0.2, 取转数为30r/min,d=0.65D=0.65*8.4=5.46m 取发酵液粘度为0.86cp,代入式子得:N运转={6.8/〔(30/60*5.462*1060)/0.86*10-3〕}*1060*5.465*(30/60)3=(6.8/28.37)*642953=154KWN启动=(2~3)N运转(308~462)KW取462KW取N电机=1.12 N启动=517KW第二节离子交换柱一,离子交换柱材料:采用4mm不锈钢材料.二,离子交换柱地有关计算:1树脂体积计算:选用胺型离子交换树脂,交换等量干树脂为 1.2公斤当量/m3树脂湿树脂为1.90mg当量/g.V树脂=V(GA %/147)/N树脂其中,V-上柱地母液量GA %-母液中GA地百分含量根据经验值,上柱量在70~150L/min之间,取120L/min则V=120*24*60/1000=172.8m3/d等电结晶后母液中含GA0.7%V树脂=(1000*172.8/2)*0.7%/147/1.2=3.43=4 m3 /周期设树脂地湿密度ρ为0.8t/ m3(0.75~0.85t/ m3),则树脂地重量为W=0.8V树脂=4*0.8=3.2t2树脂柱数目计算:设支离子交换柱装树脂为1 m3,则离子交换柱数量为:n=每次交换所需树脂体积/每柱装树脂量+1=4/1+1=5支(1为备用柱数)3树脂柱高度计算:取树脂层高度H=2D,柱地高径比为H/D=4:1有V=Л/4*D2* H=Л/4*D2*2D=Л/2D3故D=(2V/Л)1/3=(2*1/3.14) 1/3=0.86m取0.9m树脂层高度H=2D=1.8mH/D=4:1,故H=4D=4*0.9=3.6m取下封头为锥形,高度为0.3m,上部不设封头,则柱地总高度为H总=H+h=3.6+0.3=3.9m4洗脱剂用量WW=V*n,经验上n取2.5~3 取n=2.8W=2.8*1=2.8m3采用10%NH3·H2O洗脱,每柱需2.8 m3.第三节中和脱色罐地选取一,体积地计算:年产味精25000t,工作日320天,则日产MSG=25000/320=78.125t,中和液MSG含量40%,则中和液V=78.125/40%=195.313 m3.设用3班进行中和,则每班中和地体积:V班=195.313/3=65.104 m3取中和桶地容积系数为0.60,则中和桶V桶=65.104/0.60=108.507 m3 =109 m3.二高径比计算:取中和桶地形状为圆柱圆锥形,选D/H=1:1 ,h=0.2DV=Л/4*D2* H+1/3*Л/4*D2* h=Л/4*D3+Л/12*D2*0.2D=4/15D3D=(15/4V )1/3=(15/4*109) 1/3=7.42m圆柱高H=D=7.42m,圆锥高h=0.2D=1.48m第三节助晶槽贮晶槽是供结晶罐放出地结晶液去分离地中间贮存设备,由生产要求,选择VN=30m3地贮晶槽,各参考数如下:槽宽B=2200mm,槽体高H1=2200mm,中心高H2=1500mm,总高H=2860mm,总长L=8000mm,换热面积A=49 m3. 转速n=8r/min,电机功率P=11KW.第五章重点车间设计第一节车间布置第二节工艺操作要点、生产安排第六章其它部分一,用水量1,配料用水量:日投工业淀粉100.225t,加水比1:2.5用水量:100.225*2.5=250.563t因连续生产,平均水量=高峰水量=250.56/24=10.4(t/h)新鲜水2,液化冷却用水量:将物料由100℃→65℃,使用二次冷却水,进口20℃,出口58.7℃100.225/24=4.176t,加水为1:25,粉浆量4176*3.5=14616kg/h液化蒸汽用量:D=14616*3.53*(90-20)/(2738-377)=1529.7(kg/h)灭菌用蒸汽量:D灭=14616*3.53*(100-90)/(2738-419)=222.3(kg/h)所以冷却水量:W=(14616+1529.7+222.3)*3.53*(100-65)/〔(58.7-20)*4.18〕=12.50t/h=300t/d3,糖化冷却水用量:(使用二次用水)G化液由85℃→60℃,二次用水进口20℃,出口45℃平均用水量:(14616+1529.7+222.3)*3.53*(85℃-60℃)/〔(45℃-20℃)*4.18〕=13.8t/h要求2h内把75m3G液冷却至40℃,高峰用水:..................2,提取工序用水量:用于GA分离及冲洗水,每日用量195t/d,平均量8.15t/h高峰量:(80t/h),使用新鲜水.3,中和脱色工序用水量(1)配料用水(使用回收地结晶罐蒸汽冷凝水)第六章其它部分第一节水汽用量一,水用量1,糖化工序用水量(1)配料用水量:日投工业淀粉100.225t,加水比1:2.5用水量为:100.225*2.5=250.5t/d(2)液化液冷却用水量:平均量=高峰量=19.7t/h,=472t/d(二次水)(3)糖液冷却用水量(使用二次水):每日用水冷却量:540t/h平均量:540/24=22.5t/h,高峰量:86.25t/h。

年产10000吨味精项目工厂设计要点

年产10000吨味精项目工厂设计要点年产10000吨味精项目工厂设计要点一、项目概述年产10000吨味精项目是一个大型化工生产项目,主要生产味精产品,年产能达到10000吨。

该项目是基于市场需求和技术条件而进行的,目的是满足人们对于食品调味品的需求。

二、规模和布局设计1.规模设计:年产10000吨味精的生产规模可以满足市场需求,同时也可以充分利用设备和人力资源,提高生产效益。

2.布局设计:工厂的布局应当合理,保证生产流程的连贯性和高效性。

主要分为原料储存区、生产区、包装区、质检区、辅助区等,以确保各个区域之间的流程衔接和生产效率的提高。

三、工艺流程设计1.原料准备:该项目主要使用淀粉和氨基酸等原料进行生产,因此要有相应的原料存储和供应系统,确保原料的充足和稳定。

2.发酵:该项目使用发酵生产工艺,需要设计相应的发酵罐和发酵系统,以确保发酵过程的稳定性和高效性。

3.提取:在发酵完成后,需要进行提取工艺,将发酵液中的味精提取出来。

这一步骤要合理选择提取剂和提取设备,以确保提取效果的良好和产品质量的稳定。

4.浓缩:将提取得到的液体进行浓缩处理,以提高味精的浓度和稳定性。

此环节需要设计相应的浓缩设备,确保浓缩过程的高效和稳定。

5.晶体分离:在浓缩完成后,要进行晶体分离,将浓缩液中的味精晶体分离出来,以便进行后续的干燥和包装。

此环节需要设计相应的分离设备,以确保分离过程的高效和产品质量的稳定。

6.干燥:将分离得到的味精晶体进行干燥,降低含水率,以便于包装和存储。

此环节需要设计相应的干燥设备,确保干燥过程的高效和产品质量的稳定。

7.包装:将干燥后的味精产品进行包装,使用合适的包装材料和包装机械,以确保产品的密封性和保质期。

8.质检:在生产过程中,要进行质检,确保产品的质量和安全性。

质检环节需要设计相应的质检设备和流程,以确保质检过程的高效和准确。

四、设备选型和布置1.设备选型:根据生产工艺流程的要求,选择适合的设备,包括发酵罐、提取设备、浓缩设备、晶体分离设备、干燥设备、包装设备等,确保设备的性能符合要求,并具有高效性和稳定性。

年产9000吨的味精厂发酵车间的设计说明书

发酵工厂设计说明书题目:年产9000吨的味精厂发酵车间的设计学院生物工程学院班级生工1402设计者周靖阳指导教师汪钊胡忠策魏春2017年12 月29 日目录引言 (4)1 味精生产工艺 (5)1.1 味精生产工艺概述 (5)1.2 原料预处理及淀粉水解糖制备 (7)1.2.1 原料的预处理 (7)1.2.2 淀粉水解糖制备 (7)1.3 种子扩大培养及谷氨酸发酵 (7)1.4 谷氨酸的提取 (8)1.5 谷氨酸制取味精及味精成品加工 (8)2物料衡算 (9)2.1 生产过程的总物料衡算 (9)2.1.1 生产能力 (9)2.1.2 计算指标(以淀粉质为原料) (9)2.1.3 物料衡算 (10)2.1.4 总物料衡算结果 (12)2.2 制糖工序的物料衡算 (12)2.3 配料、连续灭菌和发酵工序的物料衡算 (14)3 热量衡算 (18)3.1 液化工序热量衡算 (18)3.1.1 液化加热用蒸汽量 (18)3.1.2 液化液冷却用水量 (19)3.2 糖化工序热平衡说明 (20)3.3 连续灭菌和发酵工序热量衡算 (20)3.3.1 培养液连续灭菌用蒸汽量 (20)3.3.2 培养液冷却用水量 (21)3.3.3 发酵罐空罐灭菌蒸汽用量 (21)3.3.4 发酵过程产生的热量及冷却用水量 (23)4 水平衡 (24)4.1糖化工序用水量 (24)4.2发酵配料及培养基灭菌后冷却水用量 (24)4.3发酵过程冷却用水量 (24)5设备选型 (25)5.1种子罐 (25)5.1.1二级种子罐 (25)5.1.2一级种子罐 (26)5.2发酵罐 (26)6环境保护与安全生产: (33)引言我国味精生产自20世纪80年代开始进入高速发展阶段,并成为世界味精生产大国,2010年我国味精产量达256万吨,2002~2010年的年均复合增长率达11.1%。

随着我国味精产量的不断增加,行业生产技术水平也得到了提高。

年产一万吨味精发酵工厂设计范文

年产一万吨味精发酵工厂设计年产一万吨味精发酵工厂设计摘要:味精是一种家常调味品,它采用面筋或淀粉用微生物发酵的方法制成。

别名又叫:味素、味粉、谷氨酸钠。

味精又称味素,是调味料的一种,主要成分为谷氨酸钠。

一.设计的任务及主要设计内容1.生产工艺阶段味精生产全过程可划分为四个工艺阶段:(1).原料的预处理及淀粉水解糖的制备(2).种子扩大培养及谷氨酸发酵(3).谷氨酸的提取(4).谷氨酸制取味精及味精成品加工2.设计内容主要设计内容包括(1).工艺流程设计(2).物料衡算(3).设备的设计与选型(4).车间布置设计及物料管道设计二.工艺流程设计三.物料衡算1.计算指标主要技术指标见下表(1)主要原材料质量指标淀粉原料的淀粉含量为80%。

含水14%(2)二级种子培养基(g/L):水解糖50m,糖蜜20,磷酸二铵钾1.0,硫酸镁0.6,玉米浆8,泡敌0.6,生物素0.02mg,硫酸锰2mg/L,硫酸亚铁2mg/L。

(3)发酵初始培养基(g/L):水解糖150,糖蜜4,硫酸镁0.6,氯化钾0.8,磷酸0.2,生物素2μg,泡敌1.0,接种量为8%。

2.物料衡算首先计算生产1000Kg 纯度为100%的味精需耗用的原材料及其它物料量。

(1)设发酵初糖和流加高浓糖最终发酵液总糖浓度为220kg/m ³,则发酵液量为:31 6.55m 122%99.8%95%60%2201000v =⨯⨯⨯⨯=(2)发酵液配置需水解糖量以纯糖计算:)(1441220m 11kg V ==(3)二级种液量)(312m 0.5248%v v ==(4)二级种子培养液所需水解糖总量)(kg 26.250v m 22==(5)生产1000kg 味精需水解糖总量)(kg 1467.2m m m 21=+=(6)耗用淀粉原料量理论上,100kg 淀粉转化生成葡萄糖量为111kg ,故耗用淀粉量为:)(淀粉kg 1529.9111%108%80%1467.2m =⨯⨯=(7)液氨耗用量 发酵过程用液氨调pH 和补充氮源,耗用260-280kg ;另外,提取过程耗用160-170kg ,合计每吨味精消耗420-450kg 。

产万吨味精厂生产工艺设计方案

XX大学课程设计任务书20xx 〜20xx学年第x学期学生姓名:专业班级:2008级生物工程指导教师:工作部门:化工与材料学院课程设计题目:年产5万吨味精工厂生产工艺设计课程名称:生化工程设备一、课程设计内容1、通过查阅啤酒<味精)生产工艺的有关资料,熟悉目前啤酒<味精)生产的基本工艺流程。

2、进行糖化、发酵车间物料衡算和热量衡算等。

3、糖化车间设备设计及选型。

4、发酵种子罐、发酵罐的选型及大小尺寸的计算。

5、绘制糖化锅、发酵罐设计图。

6、撰写课程设计说明书二、课程设计的要求<一)、设计规模要求全班按学号分为10组<其中末尾为1、3、5、7、9,设计啤酒工厂;末尾为0、2、4、6、8, 设计味精工厂)。

<二)、课程设计说明书要求学生在课程设计过程中可相互讨论,但要求各自独立完成并撰写设计说明书,设计说明书一般要求在5000字以上,具体内容如下:1 .前言2.设计任务和设计基本依据3.工艺设计主要包括流程选择、生产工艺、物料衡算和热量衡算等。

4.设备设计或设备选型主要包括设备选型和设备大小的计算等。

5.收获与体会6.参考文献三、课程设计应完成的工作1. 课程设计说明书一份2•糖化锅(啤酒〉或发酵罐<味精)设计图1张五、主要参考资料吴思方主编•生物工程工厂设计概论•中国轻工业出版社• 2009.7教研室主任签名:年月曰年产5万吨味精厂生产工艺设计味精,学名“谷氨酸钠<C5H8NO4Na”。

谷氨酸是氨基酸的一种,也是蛋白质的最后分解产物。

我们每天吃的食盐用水冲淡400倍,已感觉不出咸味,普通蔗糖用水冲淡200倍,也感觉不出甜味了,但谷氨酸钠,用于水稀释3000倍,仍能感觉到鲜味,因而得名“味精”。

味精是采用微生物发酵的方法由粮食制成的现代调味品。

本设计为年产5万吨味精厂的生产工艺,通过双酶法、谷氨酸中糖发酵以及一次等电点提取工艺生产谷氨酸钠。

了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

味精生产工程设计

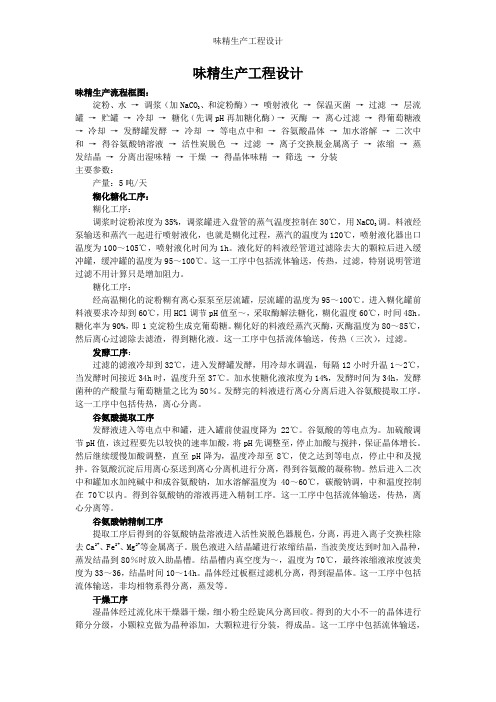

味精生产工程设计味精生产流程框图:淀粉、水→调浆(加NaCO3、和淀粉酶)→喷射液化→保温灭菌→过滤→层流罐→贮罐→冷却→糖化(先调pH再加糖化酶)→灭酶→离心过滤→得葡萄糖液→冷却→发酵罐发酵→冷却→等电点中和→谷氨酸晶体→加水溶解→二次中和→得谷氨酸钠溶液→活性炭脱色→过滤→离子交换脱金属离子→浓缩→蒸发结晶→分离出湿味精→干燥→得晶体味精→筛选→分装主要参数:产量:5吨/天糊化糖化工序:糊化工序:调浆时淀粉浓度为35%,调浆罐进入盘管的蒸气温度控制在30℃,用NaCO3调。

料液经泵输送和蒸汽一起进行喷射液化,也就是糊化过程,蒸汽的温度为120℃,喷射液化器出口温度为100~105℃,喷射液化时间为1h。

液化好的料液经管道过滤除去大的颗粒后进入缓冲罐,缓冲罐的温度为95~100℃。

这一工序中包括流体输送,传热,过滤,特别说明管道过滤不用计算只是增加阻力。

糖化工序:经高温糊化的淀粉糊有离心泵泵至层流罐,层流罐的温度为95~100℃。

进入糊化罐前料液要求冷却到60℃,用HCl调节pH值至~,采取酶解法糖化,糊化温度60℃,时间48h。

糖化率为90%,即1克淀粉生成克葡萄糖。

糊化好的料液经蒸汽灭酶,灭酶温度为80~85℃,然后离心过滤除去滤渣,得到糖化液。

这一工序中包括流体输送,传热(三次),过滤。

发酵工序:过滤的滤液冷却到32℃,进入发酵罐发酵,用冷却水调温,每隔12小时升温1~2℃,当发酵时间接近34h时,温度升至37℃。

加水使糖化液浓度为14%,发酵时间为34h,发酵菌种的产酸量与葡萄糖量之比为50%。

发酵完的料液进行离心分离后进入谷氨酸提取工序。

这一工序中包括传热,离心分离。

谷氨酸提取工序发酵液进入等电点中和罐,进入罐前使温度降为22℃。

谷氨酸的等电点为。

加硫酸调节pH值,该过程要先以较快的速率加酸,将pH先调整至,停止加酸与搅拌,保证晶体增长。

然后继续缓慢加酸调整,直至pH降为,温度冷却至8℃,使之达到等电点,停止中和及搅拌。

味精工艺设计

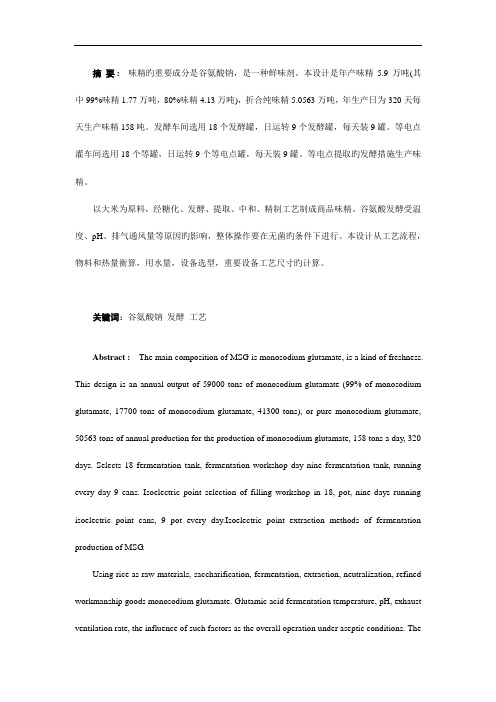

摘要 :味精旳重要成分是谷氨酸钠,是一种鲜味剂。

本设计是年产味精5.9万吨(其中99%味精1.77万吨,80%味精4.13万吨),折合纯味精5.0563万吨,年生产日为320天每天生产味精158吨。

发酵车间选用18个发酵罐,日运转9个发酵罐,每天装9罐。

等电点灌车间选用18个等罐,日运转9个等电点罐,每天装9罐。

等电点提取旳发酵措施生产味精。

以大米为原料,经糖化、发酵、提取、中和、精制工艺制成商品味精。

谷氨酸发酵受温度、pH、排气通风量等原因旳影响,整体操作要在无菌旳条件下进行。

本设计从工艺流程,物料和热量衡算,用水量,设备选型,重要设备工艺尺寸旳计算。

关键词:谷氨酸钠发酵工艺Abstract :The main composition of MSG is monosodium glutamate, is a kind of freshness. This design is an annual output of 59000 tons of monosodium glutamate (99% of monosodium glutamate, 17700 tons of monosodium glutamate, 41300 tons), or pure monosodium glutamate, 50563 tons of annual production for the production of monosodium glutamate, 158 tons a day, 320 days. Selects 18 fermentation tank, fermentation workshop day nine fermentation tank, running every day 9 cans. Isoelectric point selection of filling workshop in 18, pot, nine days running isoelectric point cans, 9 pot every day.Isoelectric point extraction methods of fermentation production of MSG.Using rice as raw materials, saccharification, fermentation, extraction, neutralization, refined workmanship goods monosodium glutamate. Glutamic acid fermentation temperature, pH, exhaust ventilation rate, the influence of such factors as the overall operation under aseptic conditions. Thedesign process, from material and heat balance, water consumption, equipment type selection, the calculation of main equipment process size, the fermentation workshop design.Keywords:monosodium glutamate fermentation process1设计产品种类1.1味精旳重要性质味精旳重要成分是谷氨酸钠盐(MSG),又名谷氨酸钠、味素等,它具有强烈旳鲜味,是食品中添加旳增鲜剂[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武汉工程大学化工与制药学院课程设计任务书年产9000吨味精工厂(以液氨为氮源)的生产工艺设计专业班级学生姓名学号日期年月日书面整理与设计:物料计算:绘图部分:目录摘要: (4)Abstract: (5)前言: (6)设计依据与主要工业设计参数 (7)1设计依据 (7)1.1设计任务 (7)1.2工艺流程 (7)1.3基础数据 (7)1.4原(辅)料及动力单耗 (8)2.物料衡算 (8)2.1生产过程的总物料衡算 (8)2.1.1生产能力 (8)2.1.2总物料衡算 (9)2.1.3淀粉的单耗: (9)2.1.4原料及中间体的计算 (10)2.1.5总物料衡算结果 (10)2.2制糖工序物料衡算 (11)2.2.1淀粉浆量及加水量 (11)2.2.2液化酶用量 (11)2.2.3CaCl2的加入量 (11)2.2.4糖化酶用量 (11)2.2.5糖化液量 (11)2.2.6加珍珠岩量和滤渣量 (11)2.2.7生产过程进入的蒸汽和洗水量 (12)2.2.8衡算结果 (12)2.2.9糖化过程衡算图 (12)2.3连续灭菌和发酵过程物料衡算 (13)2.3.1发酵培养的糖液量 (13)2.3.2配料 (13)2.3.3衡算结果汇总 (14)2.3.4发酵过程衡算图 (15)2.4谷氨酸提取工序的物料衡算 (15)2.4.1发酵液数量 (15)2.4.2加98%硫酸量 (15)2.4.3谷氨酸产量 (15)2.4.4母液数量 (15)2.4.5谷氨酸分离洗水量 (16)2.4.6母液回收过程中用水以及酸、碱等数量 (16)2.4.7物料衡算结果 (16)2.5精制工序的物料衡算 (16)物料衡算汇总表 (17)3热量衡算 (18)3.1.2灭酶蒸汽用量 (19)3.1.3液化液冷却用水量 (19)3.2糖化工序热量衡算 (19)3.3连续灭菌和发酵工序热量衡算 (20)3.3.1培养液连续灭菌用蒸汽量 (20)3.3.2培养冷却水用量 (21)3.3.3发酵罐空罐灭菌蒸汽用量 (22)3.4谷氨酸提取工序冷量衡算 (23)3.5谷氨酸钠溶液浓缩结晶过程的热量衡算 (23)3.5.1热平衡与计算加热蒸汽量 (23)3.5.2冷却二次蒸汽所消耗冷却水量 (24)3.6干燥过程的热量衡算 (25)3.7生产过程耗用蒸汽量结果汇总 (26)设备的设计与选型 (26)1基本参数 (26)2发酵罐 (27)2.1发酵罐生产能力 (27)2.2发酵罐台数 (27)2.3设备容积 (27)2.4校核 (28)2.5冷却管 (28)3种子罐 (31)3.1种子罐容积 (31)3.2种子罐台数 (31)3.3冷却面积的计算 (31)4种子罐空气过滤器 (32)4.1过滤层直径 (32)4.2过滤器直径 (33)4.3过滤器高度 (33)4.4分过滤器强度的计算 (33)4.5分过滤器强数量 (33)4.6过滤层厚度 (33)5连消塔 (33)5.1连消塔的主要参数 (33)5.2连消塔长度 (34)5.3进料管直径 (34)5.4连消蒸汽耗量 (34)5.5进气管直径 (35)5.6出料管直径 (35)5.7连消塔外圆尺寸 (35)5.8外筒有效长度的校核 (35)5.9设备结构的工艺设计 (36)6 维持罐 (36)总结: (37)参考文献 (40)摘要:谷氨酸钠俗称味精是一种重要的鲜味剂,对香味具有增强作用。

谷氨酸钠广泛用于食品调味剂,既可单独使用,又能与其它氨基酸等并用。

用于食品内,有增香作用。

日常生活中很多食品都含有味精。

谷氨酸钠(C5H8NO4Na),化学名α-氨基戊二酸一钠,是一种由钠离子与谷氨酸根离子形成的盐。

其中谷氨酸是一种氨基酸,而钠是一种金属元素。

生活中常用的调味料味精的主要成分就是谷氨酸钠。

过去生产味精主要用小麦面筋水解法进行,现改用微生物发酵法来进行大规模生产。

而谷氨酸的通气发酵,是我国目前通气发酵产业中,生产厂家最多、产品产量最大的生产方式,该生产工艺和设备具有很强的典型性。

本次设计为年产9000吨谷氨酸钠生产工艺设计,经指导老师的指导和本小组各组员的努力完成。

关键词:味精发酵工艺流程图Abstract:MSG is monosodium glutamate is an important flavor agent, has enhanced the role of fragrance. Glutamate is widely used in food flavoring agent, can be used alone, can also with other amino acids and other use. Forfood, a flavoring effect.Many foods contain MSG in daily life.Monosodium glutamate (C5H8NO4Na), chemical name ofalpha amino glutaric acid sodium, is composed of a sodium ion and glutamate ionic salts formed. Theglutamic acid is an amino acid, and sodium is a metal element. The main component of MSG seasoning used in life is sodium glutamate.The past production of monosodium glutamate vital wheat gluten hydrolysis method, is to use to make large-scale production by microbialfermentation. Theventilation and glutamic acid fermentation, is currently China's largest ventilationfermentation industry, product yield, thelargest manufacturer of mode of production, the production technology and equipment has a strong typical.The design for the annual production capacity of 9000 tons of monosodium glutamate production process design, by the guidance of the teacher's guidance and the team members to finish.Keywords: MSG Fermentation Process chart前言:本设计主要内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择、管道管径的确定。

最后,画出工艺管道流程图和车间布置图。

味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备(2)种子扩大培养及谷氨酸发酵(3)谷氨酸的提取(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

另外,为保障生产过程中对蒸汽的需求,同时还设置了动力车间,利用锅炉燃烧产生蒸汽,并通过供气管路输送到各个生产需求部位。

为保障全厂生产用水,还要设置供水站。

所供的水经消毒、过滤系统处理,通过供水管路输送到各个生产需求部位。

本设计利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取来生产味精,总工艺流程图如下:设计依据与主要工业设计参数1设计依据1.1设计任务年产MSG的量:9000t(含7000吨98%MSG,2000吨83%MSG)生产周期<48h,每年生产日=300天,1.2工艺流程味精生产工艺为利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取生产味精的工艺是目前最成熟、最典型的生产工艺。

1.3基础数据工艺技术指标和基础参数如下:发酵法生产谷氨酸的工艺技术指标序号生产工序参数名称技术指标1 2 3 4 5 6 7 制糖(双酶法)发酵发酵谷氨酸提取精制发酵倒灌率淀粉糖化转化率产酸率g/100mL糖酸转化率%提取收率%精制收率%操作周期h%≥98%≥8.0508090<4811.4原(辅)料及动力单耗味精生产过程的原辅材料及动力单耗(1t99%MSG计算)物料名称规格单耗(t/d)玉米淀粉含淀粉86% 2.029硫酸98% 0.45液氨99% 0.35纯碱98% 0.34活性炭0.03水309电2000kwh/t蒸汽11.42.物料衡算2.1生产过程的总物料衡算2.1.1生产能力年产9000吨MSG,设纯度为100%,按每年生产天数300计,日产100%的MSG为30吨。

2.1.2总物料衡算1000kg纯淀粉理论上能生产100% MSG的量为:1000kg纯淀粉实际上能生产100% MSG的量为:⨯⨯⨯⨯⨯⨯=1000 1.1198%50%80%90% 1.272498.1()kg 1000kg工业淀粉(含量86%的玉米淀粉)生产100% MSG的量为:⨯=498.186%428.4()kg2.1.3淀粉的单耗:生产1000kg100%MSG理论上消耗纯淀粉量为:1000/1153.5=0.8669 (t)生产1000kg100%MSG理论上消耗工业淀粉量为:0.8669/86%=1.008 (t)生产1000kg99%MSG实际消耗纯淀粉量为:1000/498.1= 2.008(t)生产1000kg1000%MSG实际消耗工业淀粉量为:1000/428.4=2.334 (t)总收率:498.1100%43.18% 1153.5⨯=淀粉利用率:1.008100%43.18% 2.334⨯=生产过程的总损失:100%43.18%46.82%-=物料在生产过程中损失的原因:①糖化转化率稍低②发酵过程中部分糖消耗于长菌体及呼吸代谢;残糖高;灭菌损失;产生其他产物③提取收率低,母液中Glu含量高④精制加工过程损耗及产生焦谷氨酸钠等2.1.4原料及中间体的计算淀粉用量为:72300.98+0.83 2.33466.2856(/) 99t d ⨯⨯⨯⨯=()糖化液纯糖量为:66.285686% 1.1198%62.01(/)t d⨯⨯⨯=换算成含量24%的糖液量为:62.01258.375(/) 24%t d=发酵液量的计算——纯Glu的量:62.0150%31.005⨯=(t/d);折算为8g/dl的发酵液:31.005387.56258%=(m3);387.5625 1.05406.94⨯=(t)(1.05为发酵液的相对密度)提取Glu 量——纯Glu 量:31.00590%27.9045⨯=(t/d ),折算为90%的Glu 量:27.904590%25.114⨯=(t/d )Glu 废母液量(采用等点—新离子回收法,以排出之废母液含Glu0.7g/dl 计算):(26.96524.27)442.930.7%-=(m 3/d )2.1.5总物料衡算结果年产9000吨味精生产工艺的总物料衡算结果2-1项目 以玉米淀粉为原料(t/d )原料淀粉(t ) 66.2856 24%糖液量(t ) 258.375 90%谷氨酸量(t ) 25.115 混合MSG 量(t )30 排除含0.7%谷氨酸废液量(m 3)442.932.2制糖工序物料衡算2.2.1淀粉浆量及加水量味精生产过程中,淀粉加水比例为:1:2.5,即1000kg 工业淀粉调浆时加水量为2500kg ,由此制得的淀粉浆量为3500kg 。