FANUC维修中常用参数

FANUC数控系统的常用维修调整参数及设置

FANUC数控系统的常⽤维修调整参数及设置第⼆参考点参数发那科数控系统光栅⽣效NO.1815.1=1 FSSB开放相应接⼝。

⼆、进给轴控制相关参数1423 ⼿动速度1424 ⼿动快进1420 G00快速1620 加减速时间1320 软件限位1326三、回零相关参数NO.1620 快进减速时间300msNO.1420 快进速度 10mNO.1425 回零慢速NO.1428 接近挡铁的速度NO.1850 零点偏置四、SP调整参数NO.3701.1=1 屏蔽主轴NO.4020 电机最⼤转速NO.3741 主轴低档转速(最⾼转速)NO.3742 主轴⾼档转速(最⾼转速)NO.4019.7=1 ⾃动设定SP参数(即主轴引导)NO.4133 主电机代码NO.3111.6=1 显⽰主轴速度NO.3111.5=1 显⽰负载监视器NO.4001.4 主轴定位电压极性(定位时主轴转向)NO.3705.1=1 SOR⽤于换档NO.3732=50 换档速度NO.4076=33 定位速度NO.4002.1=1 外接编码器⽣效NO.4077 定位脉冲数(主轴偏置)NO.3117.0=1 显⽰主轴负载表第⼆参考点参数OM系列:735~738;X/Y/Z/4Oi系列:1241采⽤绝对编码器时,先将参数#1815.4改为0,当回零位置发⽣变化以后,第⼆参考点位置也会发⽣变化。

因此第⼆参考点的数值(参数:1241),就要重新设置,⽅法是先将该轴回零,然后⽤⼿脉将该轴摇⾄原先的位置(特别是换⼑点的轴要与机械⼿配合),这时显⽰器上该轴的数字再乘以每脉冲所⾛的距离的倒数,如0.001us/单脉冲,即乘以1000,输⼊到1241⾥去,可能要经过⼏次修调。

才能确定第⼆参考点。

数值输⼊完后,将#1815.4改为 1。

2,存储⾏程软限位参数O系列:700~702,对应 X/ Y/ Z轴设置值:0~9999999当设置 9999999 时,取消正⽅向软限位703;707,对应 4;-4,⼀般为回转轴704~706,对应-X/-Y/-Z轴设量值:0~ -9999999当设置为 -9999999 时。

FANUC数控系统维修及参数2

FANUC数控系统维修及参数2009-8-15 8:41:04 FANUC数控系统维修技巧1由于现代数控系统的可*性越来越高,数控系统本身的故障越来越低,而大部分故障主要是由系统参数的设置,伺服电机和驱动单元的本身质量,以及强电元件、机械防护等出现问题而引起的.设备调试和用户维修服务是数控设备故障的两个多发阶段。

设备调试阶段是对数控机床控制系统的设计、PLC编制、系统参数的设置、调整和优化阶段。

用户维修服务阶段,是对强电元件、伺服电机和驱动单元、机械防护的进一步考核,以下是数控机床调试和维修的几个例子:例 1 一台数控车床采用FAGOR 80 2 5控制系统,X、Z轴使用半闭环控制,在用户中运行半年后发现Z轴每次回参考点,总有2、3mm的误差,而且误差没有规律,调整控制系统参数后现象仍没消失,更换伺服电机后现象依然存在,后来仔细分析后估计是丝杠末端没有备紧,经过螺母备紧后现象消失。

例2一台数控机床采用SIEMENS 81 0T系统,机床在中作中PLC程序突然消失,经过检查发现保存系统电池已经没电,更换电池,将PLC传到系统后,机床可以正常运行.由于SIEMENS 810T系统没有电池方面的报警信息,因此,SIEMENS 81 0T系统在用户中广泛存在这种故障。

例 3 一台数控车床配FANUCO -TD系统,在调试中时常出现CRT闪烁、发亮,没有字符出现的现象,我们发现造成的原因主要有 :①CRT亮度与灰度旋钮在运输过程中出现震动.②系统在出厂时没有经过初始化调整。

③系统的主板和存储板有质量问题。

解决办法可按如下步骤进行:首先,调整CRT的亮度和灰度旋钮,如果没有反应,请将系统进行初始化一次,同时按R ST键和DEL键,进行系统启动,如果CRT仍没有正常显示,则需要更换系统的主板或存储板。

例 4 一台加工中心TH6 2 40,采用FAGOT80 55控制系统,在调试中C轴精度有很大偏差,机械精度经过检查没有发现问题,经过FAGOR技术人员的调试发现直线轴与旋转轴的伺服参数的计算有很大区别,经过重新计算伺服参数后,C轴回参考点,运行精度一切正常.对于数控机床的调试和维修,重要的是吃透控制系统的PLC梯形图和系统参数的设置,出现问题后,应首先判断是强电问题还是系统问题,是系统参数问题还是PLC梯形图问题,要善于利用系统自身的报警信息和诊断画面,一般只要遵从以上原则,小心谨慎,一般的数控故障都可以及时排除。

数控维修常用参数FANUC

数控维修常用参数FANUCFANUC数控系统是目前广泛应用于数控机床的一套完整的控制系统,其参数设置和调整对于机床运行的稳定性和使用寿命都有非常重要的影响。

本文将介绍常用的FANUC数控系统的参数设置和调整方法。

1. 脉冲当量(Pulse Equivalency,PE)脉冲当量是指伺服电机每转动一定角度所需的脉冲数量。

FANUC数控系统中的每个轴都需要设置脉冲当量。

在机床加工时,FANUC数控系统通过计算脉冲数量来控制电机的转动角度,从而实现精确的加工。

脉冲当量的设置过大或过小都会导致机床加工精度的下降。

通常情况下,可以通过调整脉冲当量来提高加工精度。

脉冲当量的设置方法是根据机床的传动结构和伺服系统的性能进行计算,并通过实际加工进行调整。

2. 速度环比例增益(P-Gain)速度环比例增益是指在伺服电机的速度控制环节中,通过调整输入速度和输出速度的比例关系来提高系统的动态性能。

过大的比例增益会导致系统震荡或不稳定,过小的比例增益会影响系统的动态响应能力。

在FANUC数控系统中,可以通过调整速度环比例增益来提高机床的加工效率和精度。

一般情况下,可以通过实际加工试验和性能评估来确定最佳的速度环比例增益值。

3. 加速度环比例增益(A-Gain)加速度环比例增益是指在伺服电机的加速度控制环节中,通过调整输入加速度和输出加速度的比例关系来提高系统的动态性能和加工效率。

在FANUC数控系统中,可以通过调整加速度环比例增益来提高机床的动态性能和加工效率。

一般情况下,可以通过实际加工试验和性能评估来确定最佳的加速度环比例增益值。

4. 位置环比例增益(P-Gain)位置环比例增益是指在伺服电机的位置控制环节中,通过调整输入位置和输出位置的比例关系来提高系统的定位精度和稳定性。

在FANUC数控系统中,可以通过调整位置环比例增益来提高机床的定位精度和稳定性。

一般情况下,可以通过实际加工试验和性能评估来确定最佳的位置环比例增益值。

fanuc 维修中常用的参数归纳

(3)将外部接收设备设定在STAND BY(准备)状态;

(4)先按EOB键不放开,再按OUTPOT键即将全部参数输出。

6.一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。

(1)将PWE“0”改为“1”,更改参数NO.76.1=1,NO.22改为00000000,此时CRT显示“300”报警即X、Y、Z轴必须手动返回参考点。

1.伺服电机为什么不会丢步?伺服电机驱动器接收电机编码器的反馈信号,并和指令脉冲进行比较,从而构成了一个位置的半闭环控制。所以伺服电机不会出现丢步现象,每一个指令脉冲都可以得到可靠响应。

2.对伺服电机进行机械安装时,应特别注意什么?由于每台伺服电机后端部都安装有旋转编码器,它是一个十分易碎的精密光学器件,过大的冲击力肯定会使其损坏。

三菱数控系统技术特点简介

三菱电机自动化一直致力于为客户在工业自动化、电力控制及其他相关业务上提供专业产品设备和解决方案,产品被广泛应用于机械、冶金、电力等多个领域。

三菱数控系统的技术特点

1. M64A / M64SM CNC 控制器

标准配备了RISC 64位CPU(与M64相比,整体性能提高了1.5倍);高速高精度机能对应,尤为适合模具加工;内藏对应全世界主要通用的12种多国语言操作界面;可对应内含以太网络和IC卡界面;内藏波形显示功能,工件位置坐标及中心点测量功能; 缓冲区修正机能扩展:可对应IC卡/计算机链接B/DNC/记忆/MDI等模式;简易式对话程序软件(使用APLC所开发之Magicpro-NAVI MILL对话程序);可对应Windows95/98/2000/NT4.0/Me的PLC开发软件;特殊G代码和固定循环程序,如G12/13 、G34/35/36、 G37.1等。

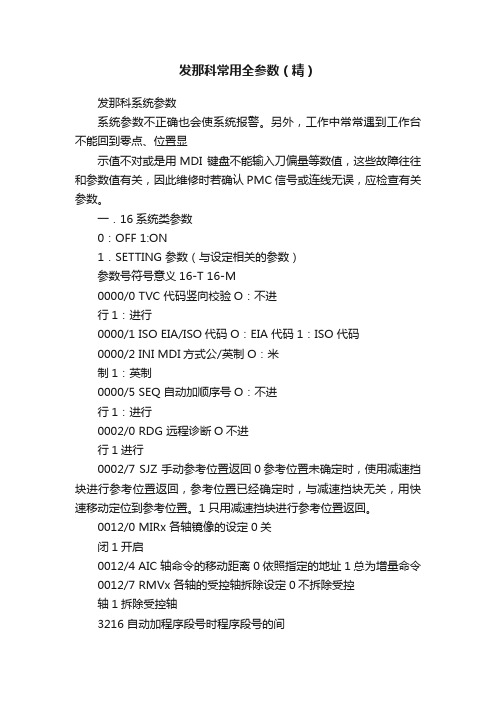

发那科常用全参数(精)

发那科常用全参数(精)发那科系统参数系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI 键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC 信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1.SETTING 参数(与设定相关的参数)参数号符号意义16-T 16-M0000/0 TVC 代码竖向校验O:不进行1:进行0000/1 ISO EIA/ISO代码O:EIA 代码1:ISO 代码0000/2 INI MDI方式公/英制O:米制1:英制0000/5 SEQ 自动加顺序号O:不进行1:进行0002/0 RDG 远程诊断O不进行1进行0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定0关闭1开启0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴3216 自动加程序段号时程序段号的间隔O 12.RS 232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口4 存储卡接口5 数据服务器接口10 DNC1/DNC2接口,OSI 因特网12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

)100/3 NCR 程序段结束的输出码O 1100/5 ND3 DNC运行时:读一段/读至缓冲器满O 13. 与存储卡接口相关的参数0300/0 PCM 存储卡接口0:NC 端接口1:电脑端接口4.与FACTOLINK 相关的参数(与面板操作相关的参数)0801/0 SB2 停止位的个数0:一位1:2位0810/0 BGS 对FACTOLINK 报警任务通信,没有显示FACTOLINK 屏幕时0:不启动 1:启动0810/1 FAS FACTOLINK使用了ANSWER 、ANSWEEx 命令后,在回答栏是否进行回答编号“Z01”的显示。

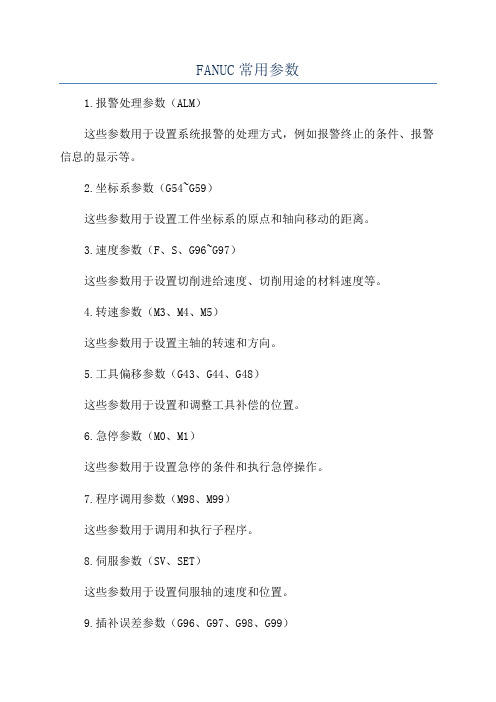

FANUC常用参数

FANUC常用参数1.报警处理参数(ALM)这些参数用于设置系统报警的处理方式,例如报警终止的条件、报警信息的显示等。

2.坐标系参数(G54~G59)这些参数用于设置工件坐标系的原点和轴向移动的距离。

3.速度参数(F、S、G96~G97)这些参数用于设置切削进给速度、切削用途的材料速度等。

4.转速参数(M3、M4、M5)这些参数用于设置主轴的转速和方向。

5.工具偏移参数(G43、G44、G48)这些参数用于设置和调整工具补偿的位置。

6.急停参数(M0、M1)这些参数用于设置急停的条件和执行急停操作。

7.程序调用参数(M98、M99)这些参数用于调用和执行子程序。

8.伺服参数(SV、SET)这些参数用于设置伺服轴的速度和位置。

9.插补误差参数(G96、G97、G98、G99)这些参数用于设置插补误差补偿的方式和值。

10.自动换刀参数(T、M6)这些参数用于自动换刀操作,设置刀具编号和刀具长度补正值。

11.平台控制参数(G160~G169)这些参数用于配置和控制机床上的附加设备,例如自动上下料机等。

12.快速移动参数(G00)这些参数用于设置快速移动的速度和方式。

13.进给速度参数(G94、G95)这些参数用于设置进给速度单位和进给速度值。

14.反向间隙参数(G41、G42)这些参数用于设置反向间隙的值和位置。

15.加工参数(G01、G02、G03)这些参数用于设置不同的加工方式,例如直线插补、圆弧插补等。

以上是一些常用的FANUC参数示例,不同的机床和加工过程可能会有所差异。

在操作FANUC数控系统时,正确设置和调整这些参数是非常重要的,可以确保机床正常运行,并且获得高质量的加工结果。

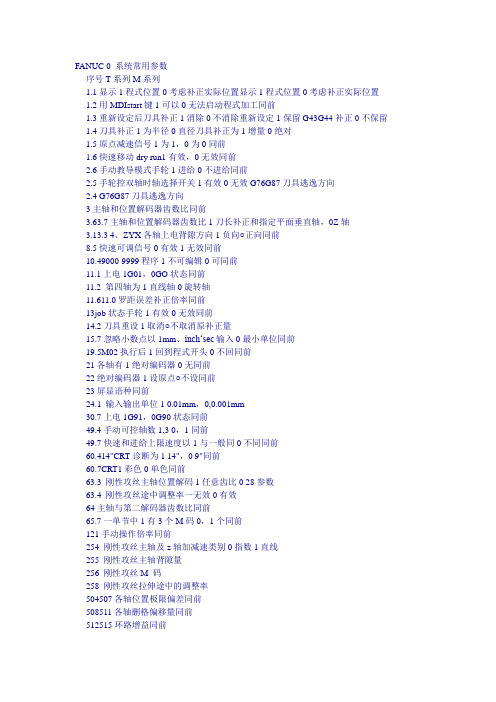

FANUC 0 系统常用参数

FANUC 0 系统常用参数序号T系列M系列1.1显示1程式位置0考虑补正实际位置显示1程式位置0考虑补正实际位置1.2用MDIstart键1可以0无法启动程式加工同前1.3重新设定后刀具补正1消除0不消除重新设定1保留G43G44补正0不保留1.4刀具补正1为半径0直径刀具补正为1增量0绝对1.5原点减速信号1为1,0为0同前1.6快速移动dry run1有效,0无效同前2.6手动教导模式手轮1进给0不进给同前2.5手轮控双轴时轴选择开关1有效0无效G76G87刀具逃逸方向2.4 G76G87刀具逃逸方向3主轴和位置解码器齿数比同前3.63.7主轴和位置解码器齿数比1刀长补正和指定平面垂直轴,0Z轴3.13.3 4、ZYX各轴上电背隙方向1负向○正向同前8.5快速可调信号0有效1无效同前10.49000-9999程序1不可编辑0可同前11.1上电1G01,0GO状态同前11.2 第四轴为1直线轴0旋转轴11.611.0罗距误差补正倍率同前13job状态手轮1有效0无效同前14.2刀具重设1取消○不取消原补正量15.7忽略小数点以1mm、inch‘sec输入0最小单位同前19.5M02执行后1回到程式开头0不回同前21各轴有1绝对编码器0无同前22绝对编码器1设原点○不设同前23屏显语种同前24.1 输入输出单位1 0.01mm,0,0.001mm30.7上电1G91,0G90状态同前49.4手动可控轴数1,3 0,1同前49.7快速和进给上限速度以1与一般同0不同同前60.414"CRT诊断为1 14",0 9"同前60.7CRT1彩色0单色同前63.3 刚性攻丝主轴位置解码1任意齿比0 28参数63.4 刚性攻丝途中调整率一无效0有效64主轴与第二解码器齿数比同前65.7一单节中1有3个M码0,1个同前121手动操作倍率同前254 刚性攻丝主轴及z轴加减速类别0指数1直线255 刚性攻丝主轴背隙量256 刚性攻丝M 码258 刚性攻丝拉伸途中的调整率504507各轴位置极限偏差同前508511各轴删格偏移量同前512515环路增益同前517伺服回路增益同前518524快速进给速度同前525快速时加减速时间常数同前527切削上限速同前529切削加减速时间常数同前530加减速时最低速度同前531主轴转速实际与命令允差G73回退量532主轴转速允许范围G73开始点设定535538各轴背隙量同前539主轴速度指令电压补正主轴转速上限548指数加减速手动下限速度同前551主轴周速一定控制时最低速度同前556主轴周速一定控制时最高速三段换档高档最低速559562各轴手动时移动速度同前577 主轴速度补正580 内侧转角自动调速终点减速距离581 内侧转角自动速度调整终点减速距离585主轴快速进给最低速586主轴定向转速三段换档中高档换档速度591C轴家具松夹延时时间592孔加工避开量d593596停止是位置偏差极限值同前601604手进给指数加减速时间常数同前605608手动进给指数加减速下限速同前620刚性攻丝z轴移动中偏差极限621 刚性攻丝主轴移动中偏差极限622 刚性攻丝Z轴停止中偏差极限623 刚性攻丝主轴停止中偏差极限6309"屏显横偏量同前6319"屏显纵偏量同前700707轴行程同前708711自动坐标系时原点坐标值同前717G71G72的切深718G71G72的预留量719复合切削G73X 预留量720G73z预留量721G73分区数722G74G75 回退量723G76 最后精加工次数724G76刀尖角度725G76最小切深726G76精加工预留量728刀具磨耗增量允许值729刀具磨耗补正最大允许值735第二原点到第一原点坐标x同前736第二原点到第一原点坐标y同前737第二原点到第一原点坐标z同前738第二原点到第一原点坐标4同前755778工件坐标系779加工零件总数同前780783第三原点同前784787第四原点同前788 796F 一位进给速度1000x轴罗距误差补正原点x轴罗距误差补正原点10011128x轴罗距误差补正1128x轴罗距误差补正2000z轴罗距误差补正原点y轴罗距误差补正原点20012128z轴罗距误差补正y轴罗距误差补正值30003轴罗距误差补正原点z轴罗距误差补正原点30013128Y轴罗距误差补正z轴罗距误差补正40004轴罗距误差补正原点同前40014128四轴罗距误差补正同前50005轴罗距误差补正原点同前50015128五轴罗距误差补正同前60006轴罗距误差补正原点同前60016128六轴罗距误差补正同前70007714五六轴控制同前FANUC数控系统维修技巧1由于现代数控系统的可*性越来越高,数控系统本身的故障越来越低,而大部分故障主要是由系统参数的设置,伺服电机和驱动单元的本身质量,以及强电元件、机械防护等出现问题而引起的。

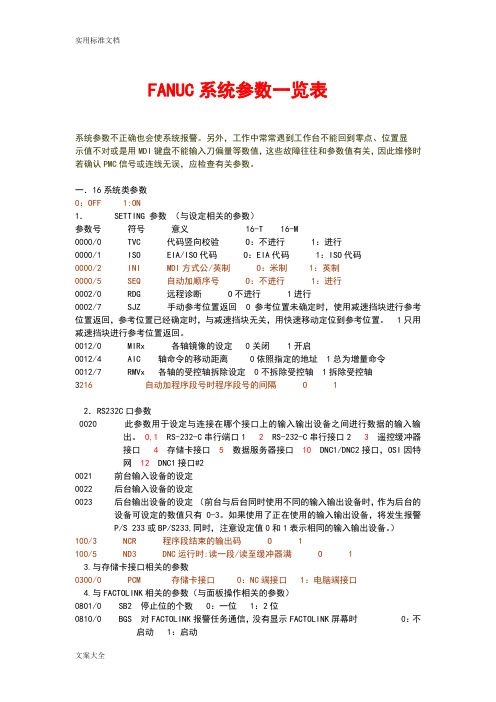

FANUC数控全参数一览表

FANUC系统参数一览表系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1. SETTING 参数(与设定相关的参数)参数号符号意义 16-T 16-M0000/0 TVC 代码竖向校验 O:不进行 1:进行0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码0000/2 INI MDI方式公/英制 O:米制 1:英制0000/5 SEQ 自动加顺序号 O:不进行 1:进行0002/0 RDG 远程诊断 O不进行 1进行0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定 0关闭 1开启0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴3216 自动加程序段号时程序段号的间隔 O 12.RS232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

FANUC维修中常用参数

FANUC维修中常用参数FANUC工业机器人是世界上广泛使用的一种工业机器人,其应用领域包括汽车制造、电子制造、食品加工等众多行业。

在维修过程中,掌握常用的参数对于诊断和排除故障非常重要。

下面将介绍一些FANUC维修中常用的参数。

1.电机参数:电机参数是控制机器人运动的关键,包括电机型号、额定功率、额定转速、额定电流等。

在维修过程中,需要检查电机参数是否与设备要求一致,如果不一致,可能是电机被更换或调整了参数。

2.编码器参数:编码器用于检测电机的转动位置和速度,包括编码器型号、分辨率、信号类型等。

如果电机的位置或速度检测不准确,可能是编码器参数设置错误或编码器本身故障。

3.轴参数:FANUC机器人包含多个轴,每个轴都有相应的参数,如轴号、轴类型、轴速度、轴极限位置等。

在维修过程中,需要检查轴参数是否正确设置,特别是轴速度和轴极限位置参数。

4.机器人参数:机器人参数包括机器人型号、机器人大小(轴数)、机器人尺寸、机器人重量等。

这些参数通常与机器人机械结构相关,维修时需要检查参数是否与实际一致,特别是更换了关键部件或进行了结构调整的情况下。

5.输入/输出参数:FANUC机器人通常包含多个输入/输出(I/O)接口,用于与外部设备进行通信。

输入参数包括输入口类型、输入口状态、输入口名称等;输出参数包括输出口类型、输出口状态、输出口名称等。

在维修中,需要检查I/O参数是否正确设置,特别是与外部设备连接有关的参数。

6.伺服参数:伺服参数用于调整机器人的运动控制性能,包括位置环、速度环、电流环等。

在维修过程中,可能需要调整伺服参数以改善机器人的运动性能或解决运动不稳定的问题。

7.报警参数:FANUC机器人可以通过报警代码来指示故障原因,报警参数包括报警代码、报警消息、报警级别等。

在维修过程中,需要检查报警参数,根据报警代码和报警消息来诊断故障原因。

8.通信参数:FANUC机器人可以与上位机或其他设备进行通信,通信参数包括通信接口、通信协议、通信速率等。

发那科常用参输

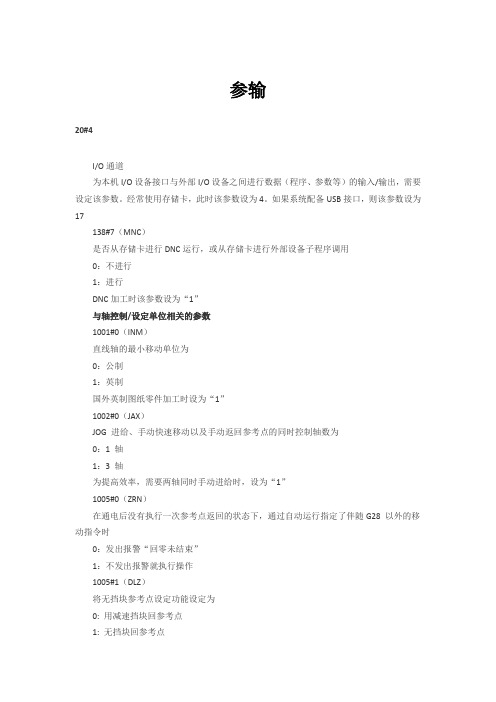

参输20#4I/O通道为本机I/O设备接口与外部I/O设备之间进行数据(程序、参数等)的输入/输出,需要设定该参数。

经常使用存储卡,此时该参数设为4。

如果系统配备USB接口,则该参数设为17138#7(MNC)是否从存储卡进行DNC运行,或从存储卡进行外部设备子程序调用0:不进行1:进行DNC加工时该参数设为“1”与轴控制/设定单位相关的参数1001#0(INM)直线轴的最小移动单位为0:公制1:英制国外英制图纸零件加工时设为“1”1002#0(JAX)JOG 进给、手动快速移动以及手动返回参考点的同时控制轴数为0:1 轴1:3 轴为提高效率,需要两轴同时手动进给时,设为“1”1005#0(ZRN)在通电后没有执行一次参考点返回的状态下,通过自动运行指定了伴随G28 以外的移动指令时0:发出报警“回零未结束”1:不发出报警就执行操作1005#1(DLZ)将无挡块参考点设定功能设定为0: 用减速挡块回参考点1: 无挡块回参考点采用绝对式编码器作为检测元件时设为“1”1006#3(DIAx)各轴的移动指令为0: 半径指定1: 直径指定车床应用时使用1006#5(ZMI)手动参考点标志搜索方向为0:正方向1:负方向若设为“1”,则回参考点过程可能会有个调头过程1020各轴的程序轴名称X轴:88;Y轴:89;Z轴:90车床X轴:88;Z轴:901022设定各轴为基本坐标系中的哪个轴1:基本3轴的X轴2:基本3轴的Y轴3:基本3轴的Z轴1023各轴的伺服轴号设定各控制轴与第几号伺服轴对应通常将控制轴号与伺服轴号设定为相同值与坐标系相关的参数1240参考点在机械坐标系中的坐标值车床上参考点坐标值需设置为行程最大值1320各轴的存储行程限位的正方向坐标值规定行程外~1mm处1321各轴的存储行程限位的负方向坐标值规定行程外~1mm处与进给速度相关的参数1401#0(RPD)通电后参考点返回完成之前,将手动快速移动设定为0: 无效(成为JOG进给)1: 有效1402#4(JRV)JOG进给和增量进给0: 选择每分钟进给1: 选择每转进给1404#1(DLF)参考点建立后的手动返回参考点操作0: 在快速移动速度(参数下定位到参考点1: 在手动快速移动速度(参数下定位到参考点此参数用来选择使用无挡块参考点设定功能时的速度,同时还用来选择通过参数SJZ#7)在参考点建立后的手动返回参考点操作中,不用减速挡块而以快速移动方式定位到参考点时的速度。

fanuc法拉克系统参数大全

fanuc法拉克系统参数⼤全FANUC 16系统参数系统参数不正确也会使系统报警。

另外,⼯作中常常遇到⼯作台不能回到零点、位置显⽰值不对或是⽤MDI键盘不能输⼊⼑偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线⽆误,应检查有关参数。

⼀.16系统类参数1. SETTING 参数参数号符号意义 16-T 16-M0/0 TVC 代码竖向校验 O O0/1 ISO EIA/ISO代码 O O0/2 INI MDI⽅式公/英制 O O0/5 SEQ ⾃动加顺序号 O O2/0 RDG 远程诊断 O O3216 ⾃动加程序段号时程序段号的间隔 O O2.RS232C⼝参数20 I/O通道(接⼝板):01: 主CPU板JD5A2: 主CPU板JD5B3: 远程缓冲JD5C或选择板1的JD6A(RS-422)5: Data Server10NC1/DNC2接⼝ O O100/3 NCR 程序段结束的输出码 O O100/5 ND3 DNC运⾏时:读⼀段/读⾄缓冲器满 O OI/O 通道0的参数:101/0 SB2 停⽌位数 O O101/3 ASII 数据输⼊代码:ASCII或EIA/ISO O O101/7 NFD 数据输出时数据后的同步孔的输出 O O102 输⼊输出设备号:0:普通RS-232⼝设备(⽤DC1-DC4码)3:Handy File(3″软盘驱动器) O O103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停⽌位数 O O111/3 ASI 数据输⼊代码:ASCII或EIA/ISO O O111/7 NFD 数据输出时数据后的同步孔的输出 O O 112 输⼊输出设备号:0:普通RS-232⼝设备(⽤DC1-DC4码)3:Handy File(3″软盘驱动器) O O113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。

FANUC法拉克数控系统维修中常用的参数

FANUC法拉克数控系统维修中常用的参数

1.机床坐标系设置:在重新布置机床或更换工具时,需要重新设置机床坐标系。

这些参数包括机床的原点和角度,用来确定机床的基准点和加工方向。

2.轴参数:每个轴都有一系列的参数,用来控制轴的运动速度、加速度和减速度。

这些参数的设置需要根据具体的机床和加工工艺来调整,以达到最佳的加工效果。

3.伺服参数:伺服系统是控制数控机床运动的关键部分。

伺服参数包括伺服增益、速度环和位置环的参数,用来设置伺服系统的响应时间和稳定性。

这些参数的调整需要结合实际情况进行试运行和调试。

4.程序参数:程序参数用于控制加工过程中的各种参数,例如切削速度、进给速度和刀具的补偿。

在维修过程中,有时需要修改程序参数以解决加工问题或优化加工效果。

5.报警参数:数控系统中有很多内置的报警功能,用于监测机床的运行状态和检测故障。

在维修过程中,技术人员需要对报警参数进行设置和调试,以正确地识别和处理故障。

6.数据传输参数:数控系统可以通过网络或存储设备进行数据传输,例如从上位机发送加工程序或从外部设备接收工件数据。

维修人员需要设置这些参数以确保正确的数据传输和存储。

7.运动参数:运动参数用于设置机床的运动方式,包括直线插补、圆弧插补和螺旋插补等。

维修人员可以根据实际需求进行调整,以实现更精确和高效的加工。

维修中常用的参数还包括很多其他方面,例如工具参数、加工参数和界面参数等,这些参数的设置和调整可以根据具体情况进行适当的修改。

在维修过程中,技术人员需要对这些参数进行细致的观察和分析,以确保数控系统的正常运行和优秀的加工效果。

FANUC_系统全参数大全

FANUC_系统全参数大全

下面是FANUC系统的一些常用参数和功能:

1.轴控制参数:包括轴运动速度、轴运动加速度、极限速度、轴位置偏差等参数。

2.伺服控制参数:包括伺服放大器增益、反馈回路参数、伺服控制算法等参数。

3.机器人控制参数:包括机器人末端速度、机器人末端加速度、机器人关节速度、机器人关节加速度等参数。

4.插补控制参数:包括插补周期、插补精度、插补速度等参数。

插补控制可以控制多个轴进行联动运动,实现复杂的轨迹规划和插补运动。

5.IO控制参数:包括输入输出端口配置、输入输出信号滤波时间、IO信号状态检测等参数。

6.程序控制参数:包括程序执行模式、程序段切换速度、程序运行优先级等参数。

7.坐标系参数:包括坐标系定义、坐标系切换速度、坐标系补偿等参数。

坐标系可以用于定义机床、机器人的工作空间,方便坐标转换和坐标系切换。

8.报警参数:包括报警处理方式、报警屏蔽、报警处理程序等参数。

报警参数可以实现对系统异常情况的检测和处理。

9.通信参数:包括网络连接方式、通信协议、数据传输速率等参数。

通信参数可以实现与其他设备的数据交换和远程监控。

FANUC数控系统参数设定汇总

FANUC数控系统参数设定汇总1.通信参数:2.插补控制参数:插补控制参数决定了FANUC数控系统对工件进行插补运动时的精度和速度。

其中包括进给倍率、加减速度、最大速度、角度插补误差等参数。

3.轴参数:轴参数用于设定数控系统的轴运动控制。

包括轴名称、反向信号、轴脉冲当量、限位信号等参数。

4.工具补偿参数:工具补偿参数用于对加工工具的补偿进行设定。

包括工具长度补偿、刀具半径补偿、刀尖补偿等参数。

5.坐标系参数:坐标系参数用于设定数控系统的坐标系。

包括坐标系号、坐标系名称、坐标系原点、坐标系旋转等参数。

6.程序参数:程序参数用于设定FANUC数控系统对加工程序的控制。

包括程序号、循环次数、子程序调用、循环起点、宏变量等参数。

7.进给参数:进给参数决定了FANUC数控系统对进给运动的控制。

包括进给速度、进给模式、声音封锁、坐标保持等参数。

8.编程参数:9.报警参数:报警参数用于设定FANUC数控系统的报警功能。

包括报警延迟时间、报警复位方式、报警列表等参数。

10.系统参数:系统参数用于设定FANUC数控系统的基本功能。

包括系统机型、软件版本、语言、背光亮度、显示单位等参数。

11.保护参数:保护参数用于设定FANUC数控系统的安全保护功能。

包括自动关机时间、干涉检测、进给急停等参数。

12.辅助功能参数:辅助功能参数用于设定FANUC数控系统的辅助功能。

包括手轮功能、手动回零、手动操作限制等参数。

综上所述,FANUC数控系统拥有丰富的参数设定功能,涵盖了通信、插补控制、轴控制、工具补偿、坐标系、程序控制、进给、编程、报警、系统、保护和辅助功能等方面。

用户可以根据自身需求对这些参数进行合理设定,以实现更高效、精确的数控加工操作。

fanuc发那科0I-9000参数及0M的一些参数维修说明书故障分析解决

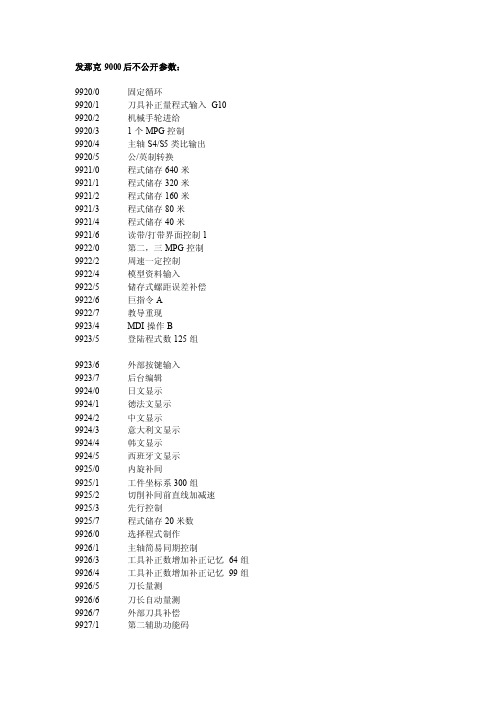

发那克9000后不公开参数:9920/0 固定循环9920/1 刀具补正量程式输入G10 9920/2 机械手轮进给9920/3 1个MPG控制9920/4 主轴S4/S5类比输出9920/5 公/英制转换9921/0 程式储存640米9921/1 程式储存320米9921/2 程式储存160米9921/3 程式储存80米9921/4 程式储存40米9921/6 读带/打带界面控制19922/0 第二,三MPG控制9922/2 周速一定控制9922/4 模型资料输入9922/5 储存式螺距误差补偿9922/6 巨指令A9922/7 教导重现9923/4 MDI操作B9923/5 登陆程式数125组9923/6 外部按键输入9923/7 后台编辑9924/0 日文显示9924/1 徳法文显示9924/2 中文显示9924/3 意大利文显示9924/4 韩文显示9924/5 西班牙文显示9925/0 内旋补间9925/1 工件坐标系300组9925/2 切削补间前直线加减速9925/3 先行控制9925/7 程式储存20米数9926/0 选择程式制作9926/1 主轴简易同期控制9926/3 工具补正数增加补正记忆64组9926/4 工具补正数增加补正记忆99组9926/5 刀长量测9926/6 刀长自动量测9926/7 外部刀具补偿9927/1 第二辅助功能码9927/2 三轴同动9927/3 增加轴控制9927/4 工件计数及跑合时间显示9927/6 工具径补正(切削补偿)C9927/7 工具径补正(切削补偿)B9928/1 原点复归速度设定9928/4 3次元坐标变换9929/0 绘图显示9929/1 程式图形对话9929/2 扩张内藏式行程检查9929/3 行程极限外部设定9929/6 外部讯息9930/1 程式再启动9930/1 程式再启动9930/2 外部资料输入9930/3 螺旋切削9903/5 PMC轴控制9930/6 自动转角进给率9931/0 单方向定位9931/2 刚性攻牙9931/3 时钟显示9931/6 卡式磁片资料显示9931/7 0.1单位增量系统9932/0 第三及第四回参考点9932/1 比率缩放9932/2 坐标系旋转9932/3 F15纸带格式9932/4 刀具寿命管理9932/5 工具补正数增加补正记?200组9932/6 增加选择性单节跳跃(最大)19个9932/7 巨集执行器9933/1 极坐标命令9933/3 F1段进给9933/4 I/O装置外部控制9933/5 四轴同动9933/6 中断形式巨集指令9933/7 巨集指令B9934/1 遥控式缓衡器9934/2 高速遥控式缓衡器A9934/3 高速遥控式缓衡器B9934/4 读带/打带界面控制29934/6 切削进给补间后直线加减速9935/0 高速循环加工9935/1 刀具补正记忆形式B9935/2 外部机械零点漂移9935/4 外部减速9935/5 动态绘图显示9935/6 登陆程式个数400组9935/7 登陆程式个数200组9936/0 刀具位置补正9936/2 选择性道角/转角R9936/3 简易同期制御9936/4 高速跳跃信号输入9936/7 扩张工件程式编辑程式COPY 9937/0 圆筒补间9937/1 S串列式输出9937/2 极坐标补间9937/3 Cs轴轮廓控制9937/5 C轴法线方向制御9937/6 刀具寿命管理512组9937/7 I/O同时操作9939/6 CAP19939/7 CAP19940/0 DNC-19940/3 索引功能9940/4 主轴同期制御9941/0 第一主轴定位9941/2 第一主轴输出切换9942/0 第二主轴定位9942/2 第二主轴定位9943/2 倾斜轴制御9943/3 制御轴扩张9943/5 登绿程式个数100组9943/6 程式儲存储1280米9943/7 工件座标系48组9944/0 切削进给速度调整9944/1 特殊JOG进给率调整9944/2 轴取出机能9944/3 浮动原点复归9944/4 圆弧半径速度箝制9944/5 自动转角减速9945/0 高精度轮廓控制9945/1 工具退避和复归9945/2 圆形拷贝9945/3 实际速度类比输出9945/4 工件坐标系预设9945/6 3次元工具補正9945/7 切削进给補间后锺形加减9946/0 PLC5000step9946/1 PLC8000step9946/2 PLC16000step9946/3 PLC24000step9946/4 PLC3000step9946/5 PLC12000step9946/6 PMC-RC程式语言-1M 9946/7 信号波形表示机能9947/0 PMC保持型记忆追加9947/1 PLC32000step9947/2 PMC程式语言256K 9947/3 PMC程式语言512K 9947/5 PMC程式语言2M 9948/0 NC格式转换输出9948/1 C语言9948/7 程式对话Super CAP-M 9952/4 指数函数补间9952/5 工具补正量499个9952/6 工具补正量999个9952/7 多段Skip9953/1 程式储存5120米数9953/2 程式储存2560米数9953/3 DNC29953/5 OSI网路9954/6 学习制御9962/3 马达速度信号输出9962/6 真直度补正9963/0 PMC轴制御扩张机能9963/1 HDISK9963/2 特殊高速循环9963/4 PMC轴速度指令机能9963/5 旋转轴控制9963/6 高速循环资料追加A 9963/7 高速循环资料追加B 9970/7 平滑补间9972/7 假想轴补间9972/4 实际速度类比输出B 9972/6 I/Olink29972/7 简易高精度9973/0 手动数值指令9973/2 姿势制御9973/5 非均匀B形云线补间9973/6 高速分配功能9976/2 PROFIBUS slave9976/3 PROFIBUS master 9976/4 多单节预读9977/2 二重位置检出机能9977/5 1CPU2系统101/7 NFD 数据输出时数据后的同步孔的输出 O O102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器) O O 103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停止位数 O O111/3 ASI 数据输入代码:ASCII或EIA/ISO O O111/7 NFD 数据输出时数据后的同步孔的输出 O O112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器) O O 113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。

FANUC系统机床参数

2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:

(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。

4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。

3111/7 NPA 报警时转到报警画面 O O

3112/0 SGD 波形诊断显示生效(程序图形显示无效) O O

3112/5 OPH 操作履历记录生效 O O

3122 操作履历画面上的时间间隔 O O

3203/7 MCL MDI方式编辑的程序是否能保留 O O

3290/0 WOF 用MDI键输入刀偏量 O O

3731 主轴模拟输出时电压偏移的补偿 O O

3732 定向/换挡的主轴速度 O O

3735 主轴电机的允许最低速度 O

3736 主轴电机的允许最低速度 O

3740 检查SAR的延时时间 O O

3741 第一挡主轴最高速度 O O

3742 第二挡主轴最高速度 O O

3743 第三挡主轴最高速度 O O

(3)将外部接收设备设定在STAND BY(准备)状态;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC维修中常用参数FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。

根据多年的实践,对常用的机床参数在维修中的应用做一介绍。

1. 手摇脉冲发生器损坏。

一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。

当时没有合适的备件,可以先将参数900#3置“0;'暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。

等手摇脉冲发生器修好后再将该参数置“伫2. 当机床开机后返回参考点时出现超行程报警。

上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1) 若X轴在返回参考点过程中,出现510或就是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。

若没有问题则将参数0700或0704数值改为原来数值。

(2) 同时按P与CAN键后开机,即可消除超程报警。

3. 一台FANUC 0i数控车床,开机后不久出现ALM701报警。

从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为W4. 一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间发生接触碰撞异响故障。

分析故障原因就是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。

经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。

5. 密级型参数0900〜0939维修法。

按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900〜0939必须用MDI方式输入很不方便。

现介绍一种可以传输包含密级型参数0900〜0939在内的传输方法,步骤如下:(1) 将方式开关设定在EDIT位置;(2) 按PARAM键,选择显示参数的画面;(3) 将外部接收设备设定在STAND BY (准备)状态;(4) 先按EOB键不放开,再按OUTPOT键即将全部参数输出。

6. 一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。

(1) 将PWE“ 0”改为“1,'更改参数NO、76、1=1,NO、22改为,此时CRT显示“ 300>警即X、Y、Z轴必须手动返回参考点。

(2) 关机再开机,利用手轮将X、Y移至参考点位置,改变参数NO、22为,则表示X、Y已建立了参考点。

(3) 将Z轴移至参考点附近,在主轴上安装一刀柄,然后手动机械手臂,使其完全夹紧刀柄。

此时将参数NO、22改为,即Z轴建立参考点。

将NO76、1设“00,'PWE改为0。

(4) 关机再开机,用G28 X0, Y0, Z0核对机械参考点。

7. 由机床参数引起的无报警故障。

一台FANUC 18i-W 慢走丝,开机后CRT显示X、Y、U、V坐标轴位置显示不准确,即原正常显示小数点后三位数字,而且前显示小数点后四位数字,且CRT没有报警信息。

首先应该怀疑就是参数变化引起上述故障。

检查参数发现NO、0000#2 INI发生变化,原正常显示“ 0(”表示公制输入),而有故障时显示“1('英制输入),将该参数改为"0后,数字显示正常。

8。

机床风扇报警,一时找不到,要买也来不及,可以修改一下参数8901,将风扇报警取消暂时先开机加工。

等买至M扇再更换。

(FANUC 18 OR FANUC16 OR FANUC 0I SYSTEM)9、保护参数不被人乱修改的参数有PAR3208#1可以锁住SYSTEM KEY,PAR3292#7可以使参数锁打不开。

而保护程序的参数有PAR3202FANUC系统功能1、控制轨迹数(Controlled Path)CNC控制的进给伺服轴(进给)的组数。

加工时每组形成一条刀具轨迹,各组可单独运动,也可同时协调运动。

2、控制轴数(Controlled Axes )CNC控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes )每一轨迹同时插补的进给伺服轴数。

4、P MC 控制轴(Axis control by PMC )由PMC (可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC的程序(梯形图)中,因此修改不便,故这种方法通常只用于移动量固定的进给轴控制。

5、C f 轴控制(Cf Axis Control )( T 系列)车床系统中,主轴的回转位置(转角)控制与其它进给轴一样由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

6、C s 轮廓控制(Cs contouring control )( T 系列)车床系统中,主轴的回转位置(转角)控制不就是用进给伺服电动机而由FANUC主轴电动机实现。

主轴的位置(角度)由装于主轴(不就是主轴电动机)上的高分辨率编码器检测,此时主轴就是作为进给伺服轴工作,运动速度为:度/分,并可与其它进给轴一起插补,加工出轮廓曲线。

7、回转轴控制(Rotary axis control )将进给轴设定为回转轴作角度位置控制。

回转一周的角度,可用参数设为任意值。

FANUC系统通常只就是基本轴以外的进给轴才能设为回转轴。

8、控制轴脱开(Controlled Axis Detach )指定某一进给伺服轴脱离CNC的控制而无系统报警。

通常用于转台控制,机床不用转台时执行该功能将转台电动机的插头拔下,卸掉转台。

9、伺服关断(Servo Off)用PMC信号将进给伺服轴的电源关断,使其脱离CNC的控制用手可以自由移动,但就是CNC仍然实时地监视该轴的实际位置。

该功能可用于在CNC机床上用机械手轮控制工作台的移动,或工作台、转台被机械夹紧时以避免进给电动机发生过流。

10、位置跟踪(Follow-up)当伺服关断、急停或伺服报警时若工作台发生机械位置移动,在CNC的位置误差寄存器中就会有位置误差。

位置跟踪功能就就是修改CNC控制器监测的机床位置,使位置误差寄存器中的误差变为零。

当然,就是否执行位置跟踪应该根据实际控制的需要而定。

11、增量编码器(Increment pulse coder)回转式(角度)位置测量元件,装于电动机轴或滚珠丝杠上,回转时发出等间隔脉冲表示位移量。

由于码盘上没有零点,故不能表示机床的位置。

只有在机床回零,建立了机床坐标系的零点后,才能表示出工作台或刀具的位置。

使用时应该注意的就是,增量编码器的信号输出有两种方式:串行与并行。

CNC单元与此对应有串行接口与并行接口。

12、绝对值编码器(Absolute pulse coder)回转式(角度)位置测量元件,用途与增量编码器相同,不同点就是这种编码器的码盘上有绝对零点,该点作为脉冲的计数基准。

因此计数值既可以映位移量,也可以实时地反映机床的实际位置。

另外,关机后机床的位置也不会丢失,开机后不用回零点,即可立即投入加工运行。

与增量编码器一样,使用时应注意脉冲信号的串行输出与并行输出,以便与CNC单元的接口相配。

(早期的CNC系统无串行口。

)13、FSSB( FANUC串行伺服总线)FANUC串行伺服总线(FANUC Serial Servo Bus )就是CNC单元与伺服放大器间的信号高速传输总线,使用一条光缆可以传递4—8个轴的控制信号,因此,为了区分各个轴,必须设定有关参数。

14、简易同步控制(Simple synchronous control )两个进给轴一个就是主动轴,另一个就是从动轴,主动轴接收CNC的运动指令,从动轴跟随主动轴运动,从而实现两个轴的同步移动。

CNC随时监视两个轴的移动位置,但就是并不对两者的误差进行补偿,如果两轴的移动位置超过参数的设定值,CNC即发出报警,同时停止各轴的运动。

该功能用于大工作台的双轴驱动。

15、双驱动控制(Tandem control)对于大工作台,一个电动机的力矩不足以驱动时,可以用两个电动机,这就就是本功能的含义。

两个轴中一个就是主动轴,另一个为从动轴。

主动轴接收CNC的控制指令,从动轴增加驱动力矩。

16、同步控制(Synchrohouus control)( T系列的双迹系统)双轨迹的车床系统,可以实现一个轨迹的两个轴的同步,也可以实现两个轨迹的两个轴的同步。

同步控制方法与上述简易同步控制"相同。

17、混合控制(Composite control)( T系列的双迹系统)双轨迹的车床系统,可以实现两个轨迹的轴移动指令的互换,即第一轨迹的程序可以控制第二轨迹的轴运动;第二轨迹的程序可以控制第一轨迹的轴运动。

18、重叠控制(Superimposed control)( T系列的双迹系统)双轨迹的车床系统,可以实现两个轨迹的轴移动指令同时执行。

与同步控制的不同点就是:同步控制中只能给主动轴送运动指令,而重叠控制既可给主动轴送指令,也可给从动轴送指令。

从动轴的移动量为本身的移动量与主动轴的移动量之与。

19、B轴控制(B-Axis control )( T系列)B轴就是车床系统的基本轴(X,Z)以外增加的一个独立轴,用于车削中心。

其上装有动力主轴,因此可以实现钻孔、锤孔或与基本轴同时工作实现复杂零件的加工。

20、卡盘 /尾架的屏障(Chuck/Tailstock Barrier )( T 系列)该功能就是在CNC的显示屏上有一设定画面,操作员根据卡盘与尾架的形状设定一个刀具禁入区,以防止刀尖与卡盘与尾架碰撞。

21、刀架碰撞检查(Tool post interference check )( T 系列)双迹车床系统中,当用两个刀架加工一个工件时,为避免两个刀架的碰撞可以使用该功能。

其原理就是用参数设定两刀架的最小距离,加工中时时进行检查。

在发生碰撞之前停止刀架的进给。

22、异常负载检测(Abnormal load detection )机械碰撞、刀具磨损或断裂会对伺服电动机及主轴电动机造成大的负载力矩,可能会损害电动机及驱动器。

该功能就就是监测电动机的负载力矩,当超过参数的设定值时提前使电动机停止并反转退回。

23、手轮中断(Manual handle interruption )在自动运行期间摇动手轮,可以增加运动轴的移动距离。

用于行程或尺寸的修正。

24、手动干预及返回(Manual intervention and return )在自动运行期间,用进给暂停使进给轴停止,然后用手动将该轴移动到某一位置做一些必要的操作(如换刀),操作结束后按下自动加工启动按钮即可返回原来的坐标位置。